7.3b: Cómo se procesa el maíz para hacer etanol

- Page ID

- 84411

7.3b Cómo se procesa el maíz para hacer etanol

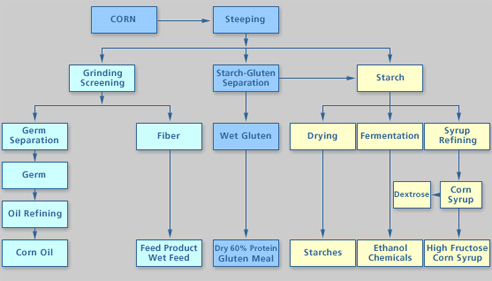

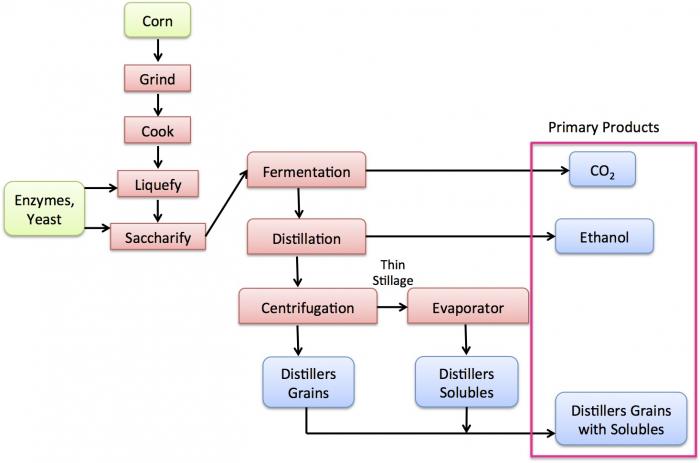

El proceso de convertir el maíz en etanol es un proceso de múltiples etapas. El primer paso es moler el maíz. Se puede hacer mediante molienda en seco o molienda en húmedo. Las figuras 7.10a y 7.10b muestran los pasos del proceso para cada molienda húmeda y seca. Para la molienda húmeda, los granos de maíz se descomponen en almidón, fibra, germen de maíz y proteína calentando en la solución de ácido sulfuroso durante 2 días. El almidón se separa y puede producir etanol, jarabe de maíz o almidón de grado alimenticio. Como se observa en la Figura 7.10a, el proceso de molienda húmeda también produce productos adicionales que incluyen pienso, aceite de maíz, harina de gluten y alimento para gluten. La molienda en seco es un proceso más simple que la molienda húmeda, pero también produce menos productos. Los principales productos de molienda en seco son etanol, CO 2 y grano destilado seco con solubles (DDGS). Repasemos cada uno de los pasos en el proceso de molienda en seco. Los cinco pasos son: 1) molienda, 2) cocción y licuefacción, 3) sacarificación, 4) fermentación y 5) destilación.

- Haga clic aquí para ver una alternativa de texto a la figura 7.10a

-

Esquema del Proceso de Fresado Húmedo

Primero se empaca el maíz. De remojar el maíz los productos se separan en:Almidón/gluten

El almidón/gluten pasa por un paso más de separación y el almidón se combina con el resto del almidón.

Luego se toma el gluten húmedo y se seca para hacer harina seca de gluten de 60% de proteína

Almidón

- El almidón pasa por 3 procesos separados

- Secado para elaborar almidones

- Fermentación para hacer etanol químico

- Refinación de jarabe para hacer jarabe de maíz, dextrosa y jarabe de maíz con alto contenido de fructosa

El germen de maíz/fibra pasa por cribado de molienda para rendir

- Germen

- pasa por refinación de petróleo para convertirse en aceite de maíz

- Fibra

- Se convierte en producto de alimentación, alimento húmedo

- El almidón pasa por 3 procesos separados

- Haga clic aquí para ver una alternativa de texto a la figura 7.10b

-

Primero el maíz es molido, cocido, licuado y sacarificado. A partir de la sacarificación, pasa por fermentación que produce CO 2. Después de la fermentación, entra en destilación lo que produce etanol. Luego se centrifuga y se evapora lo que produce granos destiladores con solubles.

Crédito: Caroline Clifford

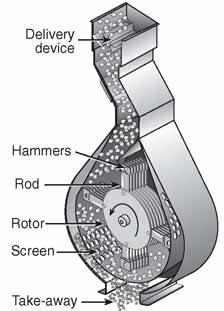

Molienda

Para moler maíz en seco, se utiliza un molino de martillos o molino de rodillos para hacer la molienda. La Figura 7.11 es un esquema de un molino de martillos con maíz siendo atravesado por él. Los martillos están unidos a varillas que encienden un rotor. A medida que gira el rotor, el pienso (maíz en este caso) es martillado contra la pared. Una pantalla en la parte inferior permite que las partículas que son lo suficientemente pequeñas como para salir de la unidad y que se mantienen en las partículas más grandes sigan siendo martilladas hasta que todo el material esté en el rango de tamaño correcto. La molienda ayuda a romper los recubrimientos externos duros del grano de maíz, lo que aumentará la superficie del almidón. Una vez que el maíz se descompone, se mezcla/suspende con agua caliente para formar un puré o suspensión.

Crédito: Maquinaria para piensos

Cocción y Licuefacción

Una vez hecha la suspensión de maíz (puré), pasa por cocción y licuefacción. La etapa de cocción también se llama gelatinización. El agua interactúa con los gránulos de almidón en el maíz cuando la temperatura es >60°C y forma una suspensión viscosa. ¿Alguna vez has cocinado con maicena para hacer salsa espesa? La Figura 7.12 muestra una imagen de almidón mezclado con agua que se vierte en una salsa caliente mientras se cocina. Se espesará con el calor.

Crédito: Quiero Cocinar Blog

La etapa de licuefacción es en realidad hidrólisis parcial que disminuye la viscosidad. Esencialmente está rompiendo las cadenas de almidón más largas en cadenas más pequeñas. Una forma de medir esto es mirar los equivalentes de dextrosa (DE), o una medida de la cantidad de azúcares reductores presentes en un producto de azúcar, en relación con la glucosa, expresados como porcentaje en base seca. La dextrosa también se conoce como glucosa, y el equivalente de dextrosa es el número de enlaces escindidos en comparación con el número original de enlaces. La ecuación es:

\(\text{Equation 1:100} × \dfrac{\text{number of bonds cleaved}}{\text{number of original bonds}}\)

Glucosa pura (dextrosa): DE = 100

Maltosa: DE = 50

Almidón: DE = 0

Dextrinas: DE = 1 a 13

Las dextrinas son un grupo de carbohidratos de bajo peso molecular producidos por hidrólisis de almidón o glucógeno. Las dextrinas son mezclas de polímeros de unidades de D-glucosa unidas por enlaces glucosídicos α (1,4) o α (1,6). Las dextrinas se utilizan en pegamentos y pueden ser un potenciador de la crujiente para el procesamiento de alimentos.

Maltodextrina: DE = 3 a 20

Se agrega maltodextrina a la cerveza.

Recordemos que la hidrólisis del almidón es donde el agua reacciona con el azúcar para descomponer el azúcar y formar glucosa. El agua se rompe en los iones H+ y OH- para interactuar con el almidón a medida que se descompone.

Para lograr la licuefacción, la reacción debe realizarse bajo ciertas condiciones. El pH del puré se mantiene en el rango de 5.9-6.2, y se agrega amoníaco y ácido sulfúrico al tanque para mantener el pH. Aproximadamente un tercio del tipo de enzima requerido, α-amilasa, se puede agregar al puré antes de la cocción a chorro (2-7 minutos a 105-120°C) para mejorar la fluidez del puré. La cocción a chorro sirve como etapa de esterilización para evitar la contaminación bacteriana durante la etapa de fermentación posterior. En esta etapa, se producen dextrinas más cortas pero aún no son glucosa.

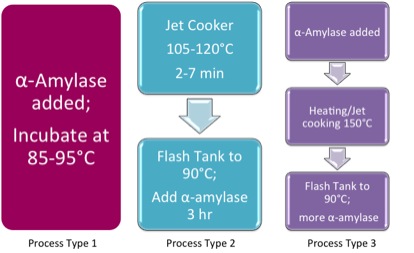

Se pueden utilizar tres tipos de procesos para la licuefacción. En la Figura 7.13 se muestran las tres opciones. Proceso 1 es donde se agrega la α-amilasa y el material se incuba a 85-95°C. El proceso 2 tiene el puré en la olla a 105-120ºC durante 2-7 minutos, luego fluye a un tanque de flash a 90°C. Se agrega α-amilasa tres horas después. La tercera opción, Proceso 3, agrega la α-amilasa, las calientas en la olla a chorro a 150°C, seguido de flujo al tanque de flash a 90°C y agregando más α-amilasa.

- Haga clic aquí para ver una alternativa de texto a la figura 7.13

-

Tres procesos

Tipo de Proceso 1

α-amilasa añadida; incubada a 85-95ºC

Tipo de Proceso 2

Olla a chorro 105-120ºC durante 2-7 minutos

Tanque Flash a 90ºC; añadir α-amilasa por 3 horas

Tipo de Proceso 3

α-amilasa añadida

Calefacción/Jet cooking @ 150ºC

Tanque de destello a 90ºC; añadir más α-amilasa

Crédito: Módulo BEEMS B5

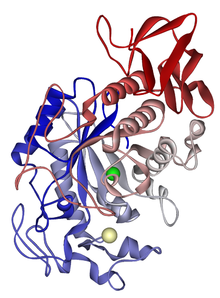

La α-amilasa para licuefacción actúa sobre los enlaces glucosídicos internos α (1,4) para producir dextrinas y maltosa (dímeros de glucosa). Existe un tipo de α-amilasa en la saliva de los humanos; una α-amilasa diferente es utilizada por el páncreas. La Figura 7.14a muestra un tipo de α-amilasa. La α-amilasa funciona un poco más rápido que la β-amilasa, y la β-amilasa actúa sobre el segundo enlace glucosídico α (1,4) para que se forme maltosa (ver Figura 7.14b). β-amilasa es parte del proceso de maduración del fruto aumentando la dulzura del fruto a medida que madura.

- Haga clic aquí para ver una alternativa de texto a la figura 7.14a

-

Viniendo

Crédito: Amilasa: de Wikipedia.org

Crédito: Amilasa: de Wikipedia.org

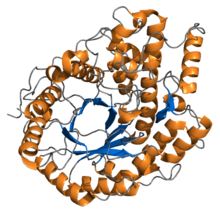

Sacarificación

El siguiente paso en el proceso de elaboración de etanol es la sacarificación. La sacarificación es el proceso de hidrólisis adicional a monómeros de glucosa. Se usa una enzima diferente, llamada glucoamilasa (también conocida por el nombre más largo amiloglucosidasa). Escinde tanto los enlaces glucosídicos α (1,4) como α (1,6) de los extremos de dextrina para formar glucosa. Las condiciones óptimas son diferentes a las de la etapa anterior y se encuentran a un pH de 4.5 y una temperatura de 55-65°C; la Figura 7.14c muestra un esquema de la glucoamilasa, la cual también se denomina α-amilasa. Hay una amplia variedad de enzimas amilasa disponibles que se derivan de bacterias y hongos. En el Cuadro 7.2 se muestran diferentes enzimas, su origen y la acción de cada una.

Crédito: Global Healing Center

| Enzima | Fuente | Acción |

|---|---|---|

| α-amilasa | Bacillus amyloliquefaciens | Solo los enlaces α-1,4-oligosacáridos se escinden para dar a-dextrinas y predominantemente oligosacáridos de maltosa (G2), G3, G6 y G7 |

| B. licheniformis | Solo los enlaces α-1,4-oligosacáridos se escinden para dar a-dextrinas y predominantemente maltosa, oligosacáridos G3, G4 y G5 | |

| Aspergillus oryzae, A. niger | Solo los enlaces α-1,4 oligosacáridos se escinden para dar a-dextrinas y predominantemente maltosa y oligosacáridos G3 | |

| Amilasa sacarificante | B. subtilis (amylosacariticus) | Solo los enlaces α-1,4-oligosacáridos se escinden para dar a-dextrinas con maltosa, G3, G4 y hasta 50% (p/p) de glucosa |

| β-amilasa | Cebada malteada | Solo los enlaces α-1,4-se escinden, de los extremos no reductores, para dar dextrinas límite y b-maltosa |

| Glucoamilasa | A. niger | Los enlaces α-1,4 y α-1,6-se escinden, de los extremos no reductores, para dar β-glucosa |

| Pululanasa | B. acidopullulyticus | Solo los enlaces α-1,6-se escinden para dar maltodextrinas de cadena lineal |

Algunas de las enzimas más nuevas desarrolladas (enzimas hidrolizantes de almidón granular — GSHE) permiten saltarse la etapa de licuefacción hidrolizando almidón a bajas temperaturas con cocción. Las ventajas incluyen: 1) reducción de calor/energía, 2) reducción de la operación de la unidad (reducción de costos de capital y operación), 3) reducción de emisiones y 4) mayor DDGS. Trabajan por “extracción de núcleos” en gránulos de almidón directamente sin la hinchazón/infusión de agua. Las desventajas incluyen: 1) las enzimas cuestan más y 2) riesgos de contaminación.

Fermentación

El paso químico final en la producción de etanol a partir del almidón es la fermentación. La reacción química de fermentación es donde 1 mol de glucosa produce 2 moles de etanol y 2 moles de dióxido de carbono. La reacción se muestra en la Ecuación 2 a continuación:

C 6 H 12 O 6 →2C 2 H 6 OH + 2CO 2

Para provocar que se lleve a cabo la fermentación, se agrega levadura. Una levadura común para usar es saccharomyces cerevisiae, que es un hongo unicelular. La reacción se lleva a cabo a 30-32°C durante 2-3 días en un proceso discontinuo. Se agrega nitrógeno suplementario como sulfato amónico ((NH 4) 2 SO 4) o urea. Se puede usar una proteasa para convertir proteínas en aminoácidos para agregarlas como nutriente adicional de levadura. La virginiamicina y la penicilina se utilizan a menudo para prevenir la contaminación bacteriana. El dióxido de carbono producido también baja el pH, lo que puede reducir el riesgo de contaminación. Cerca del 90-95% de la glucosa se convierte en etanol.

Es posible hacer sacarificación y fermentación en un solo paso. Se llama Sacarificación y Fermentación Simultánea (SSF), y tanto la glucoamilasa como la levadura se agregan juntas. Se realiza a una temperatura menor que la sacarificación (32-35°C), lo que ralentiza la hidrólisis en glucosa. A medida que se forma la glucosa, se fermenta, lo que reduce la inhibición del producto enzimático. Disminuye las concentraciones iniciales de glucosa, disminuye el riesgo de contaminación, disminuye los requerimientos de energía y produce mayores rendimientos de etanol. Debido a que la SSF se realiza en una sola unidad, puede mejorar los costos de capital y ahorrar tiempo de residencia.

Destilación e incremento de la concentración de etanol

La última fase de producción de etanol es el procesamiento de etanol para aumentar la concentración de etanol. Aguas abajo de los fermentadores, la concentración de etanol es 12-15% de etanol en agua (¡lo que significa que tiene 85-88% de agua en su solución!). La destilación se mencionó en una lección anterior; el petróleo crudo debe ser destilado en varias fracciones de ebullición para separar el aceite en productos utilizables. La destilación es un proceso para separar componentes usando calor y torres especialmente diseñadas para mantener el líquido fluyendo hacia abajo y los vapores que se generan fluyen hacia arriba. El agua hierve a 100°C, mientras que el etanol hierve a 78°C; sin embargo, debido a que el agua y el etanol se evaporan a una temperatura inferior a sus puntos de ebullición, y debido a que ambos tienen grupos funcionales OH que son atraídos entre sí, las moléculas de etanol y agua están fuertemente unidas entre sí y forman un azeótropo juntos. Eso solo significa que no se puede separar completamente el etanol del agua: la fracción de etanol contendrá aproximadamente 5% de agua y 95% de etanol cuando llegue al final del proceso de destilación. La Figura 7.15 muestra un esquema de una unidad de destilación. No quieres agua en la gasolina mientras conduces, porque evita una combustión eficiente. ¿Quieres agua en tu etanol si lo usas como combustible?

Crédito: Newcastle

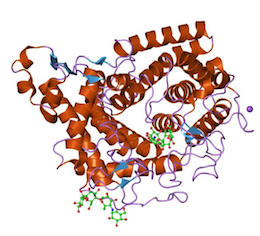

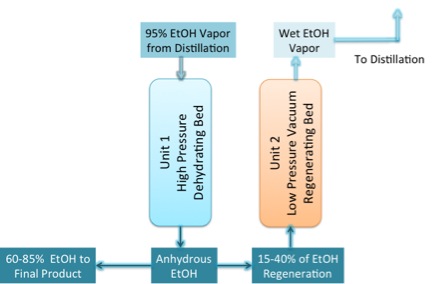

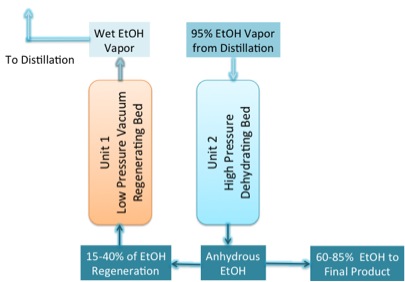

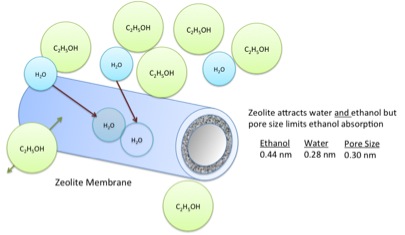

La respuesta es no, por lo que debes usar un método adicional para eliminar toda el agua del etanol. El método se llama deshidratación. La unidad que se utiliza se llama tamiz molecular, y el material utilizado en ella se llama zeolita. Bajo estas condiciones, la zeolita absorbe el agua en ella, pero el etanol no va a entrar en la zeolita. Utilizan lo que se llama una unidad de adsorción por oscilación de presión. La unidad está diseñada para funcionar en dos modos. A alta presión, el etanol se deshidrata en la Unidad 1, y a baja presión, se alimenta etanol anhidro para eliminar el agua de la Unidad 2 (Figura 7.16a). Cuando el tamiz de zeolita ha absorbido toda el agua, la Unidad 1 se cambia para convertirse en el lecho de regeneración de baja presión, y la Unidad 2 se convierte en la unidad de alta presión (Figura 7.16b). El tiempo de residencia para el proceso es de 3-10 minutos. La zeolita para este proceso es un aluminosilicato altamente ordenado con tamaños de poro bien definidos que se forman en perlas o se incluyen en una membrana. Las zeolitas atraen tanto agua como etanol, pero los tamaños de poro son demasiado pequeños para permitir que entre el etanol. Como se observa en la Figura 7.17, el tamaño de poro de la membrana de zeolita es de 0.30 nm, mientras que el tamaño de la molécula de agua es de 0.28 nm y el etanol de 0.44 nm. Dependiendo del tipo de unidad, la membrana o perlas se pueden regenerar usando calor y vacío, o haciendo fluir el etanol puro a través de la unidad así como se describió anteriormente.

- Haga clic aquí para ver una alternativa de texto a la figura 7.16a

-

El diagrama muestra 95% de vapor de EtOH procedente de la destilación entrando a la Unidad 1: un lecho deshidratante de alta presión. De ese 60-85%, EtOH va al producto final mientras que 15-40% del EtOH ingresa a la unidad 2, un lecho de regeneración al vacío de baja presión. Fuera de esto, el vapor húmedo de EtOH vuelve a la destilación.

Crédito: Módulo BEEMS B5

Crédito: Módulo BEEMS B5

Crédito: Módulo BEEMS B5

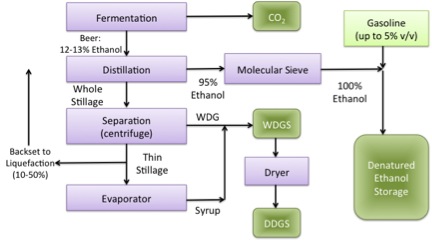

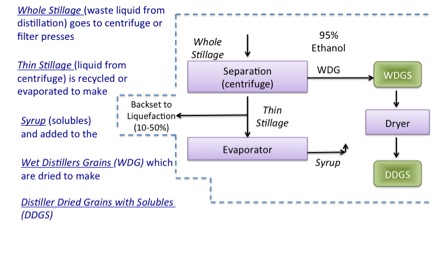

Entonces, una vez que hemos fermentado el material a etanol, pasa por una serie de procesos para obtener los productos en la forma que los queremos. La Figura 7.18a es un esquema de recuperación del producto, y la Figura 7.18b muestra las definiciones de parte de la terminología.

- Haga clic aquí para ver una alternativa de texto a la figura 7.18a

-

Diagrama de recuperación de productos de etanol y otros productos. De la fermentación, se recupera CO 2 junto con Cerveza: 12-13% Etanol. A partir de ahí se produce la destilación. Esto recupera 95% de etanol que pasa por un tamiz molecular para convertirse en etanol 100% y entra en almacenamiento de etanol desnaturalizado con gasolina. De la destilación también se recupera la vinaza entera. Esto entra en separación/centrifugación y produce vinaza fina y WDG. La vinaza fina se recicla o entra en el evaporador y se convierte en jarabe. El WDG y el jarabe se combinan para convertirse en WDGS. El WDGS entra en seco y se convierte en DDGS.

Crédito: Módulo BEEMS B5

- Haga clic aquí para ver una alternativa de texto a la figura 7.18b

-

La imagen define la terminología.

La vinaza entera (líquido de desecho de la destilación) va a centrifugadoras o prensas de filtro.

La vinaza fina (líquido de la centrífuga) se recicla o se evapora para hacer

Jarabe (solubles) que se agregan al

WDG (Granos destiladores húmedos) que luego se secan para hacer

DDGS (Granos secos destiladores con solubles)

Crédito: Módulo BEEMS B5

Para resumir, el maíz tiene 62% de almidón, 19% de proteína, 4% de aceite y 15% de agua. Si miras los productos en base seca (no miras el agua como un producto), 73% del maíz es almidón y 27% es proteína, fibra y aceite. Por cada bushel de maíz, de manera realista generarás 2.8 galones de etanol, ~17 lbs de CO 2 y ~17 lbs de DDGS. Analizaremos la economía de este proceso y un par de otros procesos en una lección posterior.

Entonces, en este punto, se puede ver cómo generar etanol a partir del maíz. Si quieres generar etanol a partir de celulosa en plantas, tienes la información de la Lección 6 para generar glucosa a partir de celulosa (es un proceso más involucrado), pero una vez que tienes glucosa, puedes usar los mismos pasos finales en la producción de etanol a partir de la fermentación de glucosa. En la siguiente sección, veremos la producción de otro alcohol, el butanol.