9.3: Diversos Procesos Utilizados para Hacer Biodiesel

- Page ID

- 84420

9.3 Diversos Procesos Utilizados para Hacer Biodiesel

Algunos de los procesos utilizados en la fabricación de biodiesel son diferentes de lo que hemos comentado. El primero de estos procesos que discutiremos es la extracción por solvente.

En el proceso de elaboración de biodiesel a través de la transesterificación, observamos que el biodiesel y el glicerol son los productos, con cierta formación de agua y formación potencial no deseada de jabón. Entonces, los productos son líquidos, pero también son inmiscibles (no se disuelven entre sí) y tienen diferencias en la gravedad específica. La gravedad específica de los productos se muestra en el Cuadro 9.2.

Cuadro 9.2: Gravedad específica de productos y reactivos no utilizados en el procesamiento de transesterificación de biodiesel.

| Material | Gravedad específica (g/cm 3) |

|---|---|

| Glicerol (puro) | 1.26 |

| Glicerol (crudo) | 1.05 |

| Biodiesel | 0.88 |

| Metanol | 0.79 |

En el procesamiento por lotes, se utiliza la separación por gravedad, y los productos permanecen en el reactor; el reactor luego se convierte en un decantador o decantador. Una vez terminada la reacción, la mezcla del producto se asienta sin agitación. Después de 4-8 horas, la capa de glicerol se asienta en la parte inferior (porque tiene mayor gravedad) y el biodiesel se asienta en la parte superior. Sin embargo, si se utiliza una instalación de flujo continuo, los productos se separan demasiado lentamente en un decantador, por lo que se usa una centrífuga. Una centrífuga hará girar los líquidos a una velocidad muy alta, lo que ayuda a promover la separación por densidad. La Figura 9.12 muestra algunos tipos diferentes de centrifugadoras industriales que pueden ser utilizadas para la separación de biodiesel.

Crédito: blog de delfinseparación

Uno de los problemas que puede ocurrir durante la separación es la formación de una capa que contiene agua y jabón, entre el glicerol y el biodiesel. Eso obstaculizará la separación. Otro problema es que el glicerol contiene 90% del catalizador y 70% del exceso de metanol. En otras palabras, la fracción de glicerol es una especie de capa de “bote de basura” del proceso. La capa de biodiesel también contiene algunos contaminantes, incluyendo jabón, metanol residual, glicerol libre y catalizador residual. El catalizador en el biodiesel es extremadamente problemático si se introduce en los sistemas de combustible. Una forma de mejorar la separación es a través del lavado con agua caliente, ya que los contaminantes son solubles en agua, pero el biodiesel no lo es. El lavado con agua eliminará contaminantes como jabón, metanol residual, glicerol libre y catalizador. El agua debe ablandarse (tener iones eliminados) y estar caliente (tanto el biodiesel como el agua deben estar a 60°C). Se necesita una mezcla minuciosa con el agua de lavado para que se puedan eliminar todos los contaminantes, pero también se debe controlar la intensidad de la mezcla para que no se formen emulsiones entre el biodiesel y el agua. A veces se agrega ácido en el proceso de lavado para separar los jabones. Sin embargo, la última porción del lavado necesita estar libre de ácido, por lo que puede ser necesario agregar una etapa para neutralizar el glicerol.

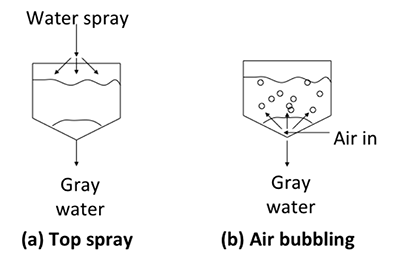

Hay más de una manera de implementar el proceso de lavado. Para los procesos por lotes, dos de los métodos son: a) pulverización superior y b) burbujeo de aire (ver Figura 9.13). Para el rociado superior, una fina niebla de agua se rocía de arriba hacia abajo en una niebla fina. Las gotas de agua entran en contacto con el biodiesel a medida que el agua fluye hacia abajo, separando las impurezas. El burbujeo de aire es un método que utiliza el aire como fase móvil. El aire burbujea a través de una capa de agua y lleva agua con ella en el camino hacia arriba. A medida que las burbujas de aire estallan en el camino hacia arriba, las gotas de agua se liberan y caen sobre el biodiesel en la parte inferior, contactando con el biodiesel y eliminando las impurezas. Puede ser un proceso relativamente lento; también es posible una combinación de ambos.

Crédito: BEEMS Módulo B4

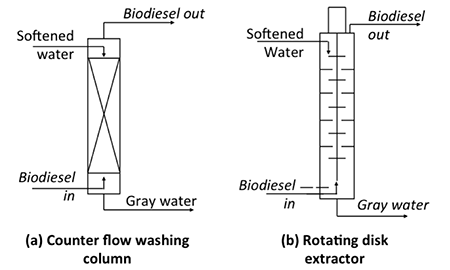

Para los procesos de flujo continuo, se utilizan diferentes equipos, que normalmente incorporan algún tipo de proceso de flujo a contracorriente. El biodiesel más ligero se introduce en la parte inferior y el agua más pesada se introduce en la parte superior, y a medida que fluyen los fluidos entran en contacto entre sí para que el biodiesel en la parte superior tenga impurezas eliminadas y el agua que fluye hacia abajo por el fondo contiene los contaminantes. La Figura 9.14 muestra dos tipos de unidades contracorriente: a) sistema de lavado a contraflujo y b) extractor de disco giratorio. Ambas unidades contienen materiales para aumentar la interacción entre el agua y el biodiesel. Para el sistema de contraflujo, el empaque aumenta la interacción, mientras que para el extractor de discos giratorios, los discos giran a medida que el fluido fluye a través. Estos tipos de equipos se utilizan típicamente a escala industrial y necesitan un diseño mecánico preciso y un control de procesos; estas unidades cuestan mucho más que el otro tipo de sistema.

Crédito: BEEMS Módulo B4

Sin embargo, el paso más problemático en la producción de biodiesel es el lavado con agua. Requiere agua caliente y ablandada, algún método de tratamiento de aguas residuales y separación agua/metanol. La recuperación de metanol del agua es algo costosa usando la rectificación metanol-agua. El agua también se puede eliminar mediante secado al vacío. Uno de los métodos alternativos para eliminar el agua es el uso de materiales absorbentes como el silicato de magnesio. Una compañía que proporciona un proceso para hacer esto es Magnesol, que es producida por el Grupo Dallas. Una vez que el silicato de magnesio elimina el agua, se puede regenerar calentándola y evaporando el agua. También se debe eliminar el metanol del biodiesel; un método para hacerlo es la vaporización flash del metanol.

Entonces, ¿qué tipo de proceso se debe utilizar? ¿Debería ser un sistema de flujo continuo o discontinuo? Las plantas más pequeñas suelen ser por lotes (< 1 millón de galones/año). No requieren operación continua las 24 horas del día durante los 7 días de la semana. El sistema por lotes proporciona una mejor flexibilidad y el proceso se puede ajustar en función de materias primas particulares. Sin embargo, en un entorno comercial e industrial, lo más probable es que se use un sistema de flujo continuo debido al aumento de la producción y a los sistemas de separación de alto volumen, lo que aumentará el rendimiento. Hay automatización y controles de procesos, pero esto también significa mayores costos de capital y el uso de personal capacitado. También es factible tener sistemas híbridos.

El subproducto primario es la glicerina (también conocida como glicerina, glicerol). Se trata de un alcohol polihídrico, al que a veces se le llama triol. La estructura se muestra en la Figura 9.2. Es un líquido incoloro e inodoro, que es viscoso (fluido espeso) y de sabor dulce. No es tóxico y soluble en agua. Los parámetros para probar la calidad son pureza, color y olor. Las propiedades del glicerol y la información química se muestran en el Cuadro 9.3.

| Nombre químico | Propano-1,2,3-triol |

|---|---|

| Fórmula química | C 3 H 5 (OH) 3 |

| Peso molecular, g/mol | 92.09 |

| Densidad, g/cm³ @ 20°C | 1.261 |

| Viscosidad, mPa.s, @ 20°C (93% con agua) |

1500 (400) |

| Punto de fusión, °C (°F) | 17.9 (64.2) |

| Punto de ebullición, °C (°F) | 290 — 297 (554-567) |

| Autoencendido, °C (°F) | 370 (700) |

| Punto de inflamación, °C (°F) | 188 - 199 (370 - 290) |

| Energía alimentaria, kJ/g | 18 |

Hay varias aplicaciones diferentes para las que se puede usar el glicerol, incluyendo la fabricación de medicamentos, cuidado bucal, cuidado personal, tabaco y polímeros. Las preparaciones médicas y farmacéuticas utilizan el glicerol como un medio para mejorar la suavidad, la lubricación y la humectación; se usa en jarabes para la tos, expectorantes, laxantes y elixires. También se puede sustituir por alcohol, como disolvente que creará una extracción herbaria terapéutica.

El glicerol se puede usar en muchos artículos de cuidado personal; sirve como emoliente, humectante, solvente y lubricante: se usa en pasta de dientes, enjuagues bucales, productos para el cuidado de la piel, crema de afeitar, productos para el cuidado del cabello y jabones. El glicerol compite con el sorbitol como aditivo; el glicerol tiene mejor sabor y mayor solubilidad.

Dado que se puede usar en productos médicos y de cuidado personal, el glicerol también se puede usar en alimentos y bebidas. Se puede usar como solvente, humectante y edulcorante. Se puede utilizar como solvente para sabores (vainilla) y colorante alimentario. Es un agente suavizante para dulces y pasteles. Se puede utilizar como parte de las tripas para carnes y quesos. También se utiliza en la fabricación de manteca y margarina, relleno para alimentos bajos en grasa y agente espesante en licores.

El glicerol también se usa para hacer una variedad de polímeros, particularmente polioles de poliéter. Los polímeros incluyen espumas flexibles y espumas rígidas, resinas alquílicas (plásticos) y celofán, recubrimientos superficiales y pinturas, y como suavizante y plastificante.

Desafortunadamente, ya hay suficiente glicerol producido para el mercado de glicerol. El consumo de glicerol en usos tradicionales es de 450 millones de libras/año, y la capacidad tradicional es de 557 millones de libras/año. Si producimos glicerol a partir de la fabricación de biodiesel, tiene el potencial de producir 1900 millones de lb/año. Por lo tanto, necesitamos encontrar un nuevo mercado para el glicerol o se desperdiciará de alguna manera.

Se están realizando investigaciones para encontrar nuevos usos para el glicerol. Esto incluye el uso en polímeros adicionales como intermedio, conversión a propilenglicol para anticongelante, producción de hidrógeno vía gasificación, como combustible de caldera (tener que eliminar álcali), en un suplemento digestor anaeróbico, y para la fermentación de algas para producir ácidos grasos poliinsaturados Omega-3.