1.9: Operaciones Lean

- Page ID

- 86004

Residuos

La palabra “magra” significa flaco o no tener grasa. Las operaciones Lean no tienen desperdicio. Los tipos de desechos, también llamados muda, que las operaciones magras pueden denominarse TIM WOODS:

- T — Transporte — Mudanza de personas, productos e información

- I — Inventario — Almacenar piezas, piezas, documentación antes de los requisitos

- M — Movimiento — Doblar, girar, alcanzar, levantar

- W — Esperando — Para piezas, información, instrucciones, equipo

- O — Sobre producción — Hacer más de lo que se requiere INMEDIATAMENTE

- O — Sobre procesamiento — Tolerancias más estrictas o materiales de mayor calidad que los necesarios

- D — Defectos — Retrabajo, chatarra, documentación incorrecta

- S — Habilidades — Bajo uso de capacidades, delegar tareas con capacitación inadecuada

El marco de las operaciones lean se enfoca en los conceptos de valor, flujo de valor, flujo, extracción y perfección para reducir todos estos tipos de desechos.

Valor

El valor es definido por el cliente. Una organización debe tener una definición clara de valor percibida por el cliente. El tiempo y el dinero que se gastan en características de un producto o un servicio que el cliente no percibe tener valor son una pérdida de tiempo y dinero. Conocer lo que el cliente valora requiere acercarse al cliente y solicitar comentarios constantemente.

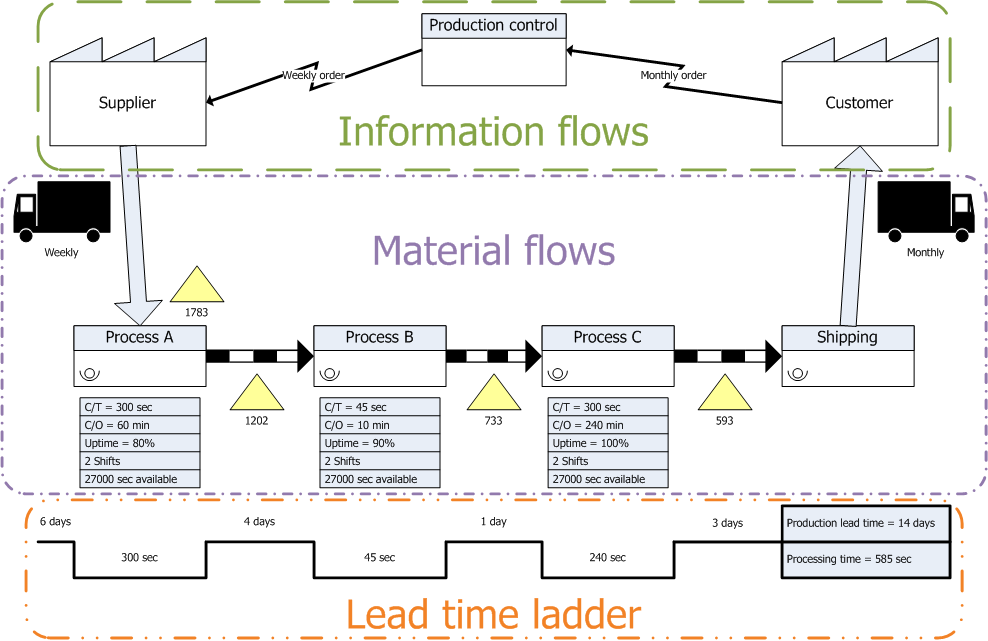

En las operaciones lean, un diagrama de flujo de proceso se denomina mapa de flujo de valor. El diagrama es similar, pero la razón para crear el diagrama es identificar todas las actividades en un proceso y colocarlas en una de las siguientes categorías.

- Valor Agregado (VA) — actividades que crean valor percibido por el cliente

- No Valor Agregado (NVA): actividades que no crean valor según lo percibido por el cliente y, por lo tanto, deben eliminarse de inmediato

- Esencial No Valor Agregado (ENVA): actividades que no crean valor pero que son políticas de empresa o regulatorias y, por lo tanto, no se pueden eliminar todavía

El mapeo de flujo de valor también identifica el tiempo realmente empleado en agregar valor y el tiempo que el producto pasa en almacenamiento o transporte. El tiempo en almacenamiento o transporte es desperdicio y debe ser eliminado.

Flujo continuo

Picture-Perfect Manufacturing, de MMS Online, describe cómo Stremel Manufacturing, en Minneapolis, Minnesota, utilizó mapas estatales actuales y mapas de estados futuros para asegurarse de que las iniciativas de reducción de desechos “mejoren el flujo general en lugar de simplemente optimizar los pasos individuales”.

En flujo continuo, un producto nunca espera sino que fluye continuamente a través del sistema de fabricación, eliminando así el tiempo en almacenamiento y en transporte. Los lotes y las colas deben ser eliminados. Si los productos se mueven a través de los sistemas de producción en lotes, entonces el primer artículo de un lote debe esperar hasta que se complete el último artículo de un lote antes de pasar al siguiente tiempo de procesamiento; los lotes significan que el producto pasa tiempo esperando y ese tiempo es desperdicio. La presencia de colas significa que un producto se completó en un paso de procesamiento previo antes de que el siguiente paso estuviera listo para más entrada. Dado que el paso final del proceso de producción es enviar el producto a los clientes, el producto debe producirse a la tasa que satisfaga la demanda del mercado. El principio también se puede aplicar en la producción de servicios.

Una barrera para el flujo y una razón para usar lotes es el tiempo necesario para cambiar la planta de producción de producir un tipo de producto a producir otro, lo que se conoce como configuración. Reducción de configuración: At the Heart of Lean Manufacturing, también de MMS Online, describe cómo Richards Industries, un fabricante de válvulas especiales en Cincinnati, Ohio, redujo sus tiempos de instalación de un promedio de 50 minutos a 27 minutos. Esta reducción les permitió reducir el tamaño típico del lote de 200 a aproximadamente 20 a 30.

El flujo se puede mejorar eliminando cuellos de botella como se muestra en el siguiente ejemplo de la Segunda Guerra Mundial como se describe en Métodos de Investigación de Operaciones [1].

Un investigador de operaciones durante su primer día de asignación a un nuevo mando de campo notó que hubo un retraso considerable causado por el hecho de que los soldados tuvieron que esperar en la fila para lavar y enjuagar sus kits de desorden después de comer. Había cuatro tinas, dos para lavar y dos para enjuagar. El investigador de operaciones notó que en promedio tardó tres veces más tiempo para que el soldado lavara su kit como lo hizo para que él la enjuagara. Sugirió que, en lugar de haber dos tinas para lavar y dos para enjuagar, debería haber tres tinas para lavar y una para enjuagar. Este cambio se hizo, y la fila de soldados en espera no se limitó a disminuir de tamaño; la mayoría de los días nunca se formó ninguna línea de espera.

Un cuello de botella es la parte más estrecha de una botella y limita el flujo dentro o fuera de la botella. En la situación original con sólo dos bañeras para lavar, las líneas frente a esas tinas habrían sido largas, lo que indica que las bañeras eran el cuello de botella, es decir, el lugar en el proceso de producción con menor capacidad. Si el lavado tardó tres minutos y el enjuague tardó un minuto, dos lavabos pueden servir a 40 soldados por hora mientras que dos bañeras de enjuague pueden servir a 120 soldados por hora. Con la nueva configuración, tres lavabos pueden servir a 60 soldados por hora, la misma tarifa de servicio que una tina de enjuague.

Los cuellos de botella se pueden identificar buscando lugares donde WIP (Work in Progress) se amontonen y creen colas. La velocidad de procesamiento en un cuello de botella se puede aumentar reduciendo el tiempo para procesar un artículo o agregando más capacidad de procesamiento. A medida que se mejora la tasa de cuello de botella, el WIP frente al cuello de botella desaparecerá, pero ahora puede aparecer otro cuello de botella.

Pull y Mejora Continua

En un sistema lean, no se produce ningún producto o servicio hasta que un cliente lo solicite, es decir, el producto se tira no se empuja a través del sistema. Algún producto debe mantenerse en los lugares de venta para satisfacer la demanda inmediata, pero la reducción en el tiempo de entrega a través de mejoras como entregas diarias reduce la cantidad de stock que se tiene a mano y permite una mayor variedad en stock.

Los sistemas Lean buscan constantemente la perfección trabajando para mejorar continuamente. Una organización no debe competir contra sus competidores. Si el benchmarking muestra que a la compañía le va mejor que a sus competidores, no debería relajarse. Como afirman Womack y Jones en su libro preeminente sobre operaciones esbeltas, Lean Thinking [2], afirman:

Al diablo con tus competidores; compite contra la perfección identificando todas las actividades que son mudas y eliminándolas.

Además de las herramientas enumeradas anteriormente, los ingenieros industriales utilizan muchas otras herramientas para tratar continuamente de reducir los desechos en un sistema de producción o servicio. Aprenderás sobre estas herramientas a lo largo de tu plan de estudios de ingeniería industrial.

- Morse, P., & Kimball, G. (1951). Métodos de investigación de operaciones (1ª ed., rev.). Cambridge: Publicado conjuntamente por Technology Press del Instituto Tecnológico de Massachusetts, y Wiley, Nueva York.

- Jones, D. T., & Womack, J. P. (2014). Lean thinking: Desterrar los residuos y crear riqueza en su corporación. Lugar de publicación no identificado: Prensa Libre.