1.10: El enfoque IE

- Page ID

- 85985

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\( \newcommand{\id}{\mathrm{id}}\) \( \newcommand{\Span}{\mathrm{span}}\)

( \newcommand{\kernel}{\mathrm{null}\,}\) \( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\) \( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\) \( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\id}{\mathrm{id}}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\kernel}{\mathrm{null}\,}\)

\( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\)

\( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\)

\( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\) \( \newcommand{\AA}{\unicode[.8,0]{x212B}}\)

\( \newcommand{\vectorA}[1]{\vec{#1}} % arrow\)

\( \newcommand{\vectorAt}[1]{\vec{\text{#1}}} % arrow\)

\( \newcommand{\vectorB}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vectorC}[1]{\textbf{#1}} \)

\( \newcommand{\vectorD}[1]{\overrightarrow{#1}} \)

\( \newcommand{\vectorDt}[1]{\overrightarrow{\text{#1}}} \)

\( \newcommand{\vectE}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash{\mathbf {#1}}}} \)

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\(\newcommand{\avec}{\mathbf a}\) \(\newcommand{\bvec}{\mathbf b}\) \(\newcommand{\cvec}{\mathbf c}\) \(\newcommand{\dvec}{\mathbf d}\) \(\newcommand{\dtil}{\widetilde{\mathbf d}}\) \(\newcommand{\evec}{\mathbf e}\) \(\newcommand{\fvec}{\mathbf f}\) \(\newcommand{\nvec}{\mathbf n}\) \(\newcommand{\pvec}{\mathbf p}\) \(\newcommand{\qvec}{\mathbf q}\) \(\newcommand{\svec}{\mathbf s}\) \(\newcommand{\tvec}{\mathbf t}\) \(\newcommand{\uvec}{\mathbf u}\) \(\newcommand{\vvec}{\mathbf v}\) \(\newcommand{\wvec}{\mathbf w}\) \(\newcommand{\xvec}{\mathbf x}\) \(\newcommand{\yvec}{\mathbf y}\) \(\newcommand{\zvec}{\mathbf z}\) \(\newcommand{\rvec}{\mathbf r}\) \(\newcommand{\mvec}{\mathbf m}\) \(\newcommand{\zerovec}{\mathbf 0}\) \(\newcommand{\onevec}{\mathbf 1}\) \(\newcommand{\real}{\mathbb R}\) \(\newcommand{\twovec}[2]{\left[\begin{array}{r}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\ctwovec}[2]{\left[\begin{array}{c}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\threevec}[3]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\cthreevec}[3]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\fourvec}[4]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\cfourvec}[4]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\fivevec}[5]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\cfivevec}[5]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\mattwo}[4]{\left[\begin{array}{rr}#1 \amp #2 \\ #3 \amp #4 \\ \end{array}\right]}\) \(\newcommand{\laspan}[1]{\text{Span}\{#1\}}\) \(\newcommand{\bcal}{\cal B}\) \(\newcommand{\ccal}{\cal C}\) \(\newcommand{\scal}{\cal S}\) \(\newcommand{\wcal}{\cal W}\) \(\newcommand{\ecal}{\cal E}\) \(\newcommand{\coords}[2]{\left\{#1\right\}_{#2}}\) \(\newcommand{\gray}[1]{\color{gray}{#1}}\) \(\newcommand{\lgray}[1]{\color{lightgray}{#1}}\) \(\newcommand{\rank}{\operatorname{rank}}\) \(\newcommand{\row}{\text{Row}}\) \(\newcommand{\col}{\text{Col}}\) \(\renewcommand{\row}{\text{Row}}\) \(\newcommand{\nul}{\text{Nul}}\) \(\newcommand{\var}{\text{Var}}\) \(\newcommand{\corr}{\text{corr}}\) \(\newcommand{\len}[1]{\left|#1\right|}\) \(\newcommand{\bbar}{\overline{\bvec}}\) \(\newcommand{\bhat}{\widehat{\bvec}}\) \(\newcommand{\bperp}{\bvec^\perp}\) \(\newcommand{\xhat}{\widehat{\xvec}}\) \(\newcommand{\vhat}{\widehat{\vvec}}\) \(\newcommand{\uhat}{\widehat{\uvec}}\) \(\newcommand{\what}{\widehat{\wvec}}\) \(\newcommand{\Sighat}{\widehat{\Sigma}}\) \(\newcommand{\lt}{<}\) \(\newcommand{\gt}{>}\) \(\newcommand{\amp}{&}\) \(\definecolor{fillinmathshade}{gray}{0.9}\)Mejora de Procesos

¿Cómo crea un IE un proceso para producir de manera confiable un producto o servicio con requisitos específicos? Si bien la definición de ingeniería industrial dice “el diseño o mejora” de un sistema, la mayoría de los IE están involucrados en la mejora. El enfoque IE es mejorar continuamente el sistema.

En Good to Great [1], Jim Collins encontró un enfoque en la mejora continua en las empresas que estudió: “Las empresas visionarias se enfocan principalmente en superarse a sí mismas. El éxito y la superación de los competidores llega a las empresas visionarias no tanto como el objetivo final, sino como resultado residual de hacer implacablemente la pregunta '¿Cómo podemos mejorarnos para hacerlo mejor mañana de lo que hicimos hoy?' Y han hecho esta pregunta día tras día —como forma de vida disciplinada— en algunos casos desde hace más de 150 años. Nomatter lo mucho que logren —no importa qué tan lejos de sus competidores se acerquen— nunca piensan que han hecho 'lo suficientemente bueno'”.

Mejorar todo el sistema a la vez es difícil, por lo que el IE se enfoca en un proceso particular en el sistema de producción. Un proceso puede describirse como cualquier actividad o grupo de actividades que toma una entrada, le agrega valor y proporciona una salida a un cliente interno o externo.

Plan-Do-Check-Act (PDCA) y Define-Medir-Análico-Mejorar-Control (DMAIC) son dos siglas que indican los pasos que realiza un IE para mejorar un proceso en un sistema de producción.

PDCA

PDCA significa Planear, Hacer, Verificar y Actuar. Los pasos fueron desarrollados por Shewhart y popularizados por Deming; a veces se les llama el Ciclo Shewhart.

- Planear — Formular y responder las siguientes preguntas. ¿Qué datos tenemos para ayudarnos a planificar mejoras? ¿En qué parte de la organización debemos trabajar a continuación? ¿Dónde tenemos los mayores problemas? ¿Dónde creemos que podemos hacer la mayor mejora? ¿Qué mejoras podríamos hacer? ¿Qué experimentos podríamos hacer para obtener datos para evaluar las mejoras propuestas? ¿Cómo analizaríamos esos datos?

- Hacer — Llevar a cabo los experimentos planeados para probar las diversas mejoras propuestas.

- Comprobar — Observe los efectos de los experimentos. Analizar los datos de los experimentos. Decidir qué mejoras, en su caso, deben implementarse.

- Actuar — Reflexionar sobre lo aprendido. Implementar las mejoras que han demostrado ser efectivas, o repetir el ciclo enfocándose en mejoras específicas que muestran promesa pero que necesitan más refinamiento.

Cuando termines con el PDCA, lo vuelves a hacer. O, en otras palabras, nunca terminas porque debes practicar mejoras continuas de calidad. La Sociedad Americana para la Calidad tiene un buen resumen de los pasos y enlaces a una serie webcast de tres partes que puede ser interesante para usted.

DMAIC

DMAIC significa Definir, Medir, Analizar, Mejorar y Controlar.

- Definir — Seleccionar un proceso de mejora. El campeón del proyecto asigna un equipo de proyecto y les da una carta de proyecto. Elaborar un mapa preliminar de procesos. Utilice la Voz del Cliente para determinar los requisitos reales.

- Medir — Determinar el estado actual del proceso. Determinar las medidas de desempeño. Identificar la brecha entre el estado actual y el estado deseado. Identificar las entradas críticas del proceso (las Xs) y las salidas críticas del proceso (los Ys). Elaborar un mapa detallado de procesos. Determinar las posibles causas raíz de los problemas.

- Analizar — Evaluar los aportes de diversas causas raíz posibles. El énfasis está en el análisis riguroso de los datos.

- Mejorar — Pruebe posibles mejoras a través de experimentos diseñados. Desarrollar un plan de implementación para aquellos que se muestran para cumplir mejor con los objetivos del proyecto.

- Control — El campeón del proyecto lleva a cabo el plan de implementación. Sostenga la mejora capacitando a los trabajadores e implementando tablas de control. Al igual que con el PDCA, cuando termines el DMAIC, lo vuelves a hacer.

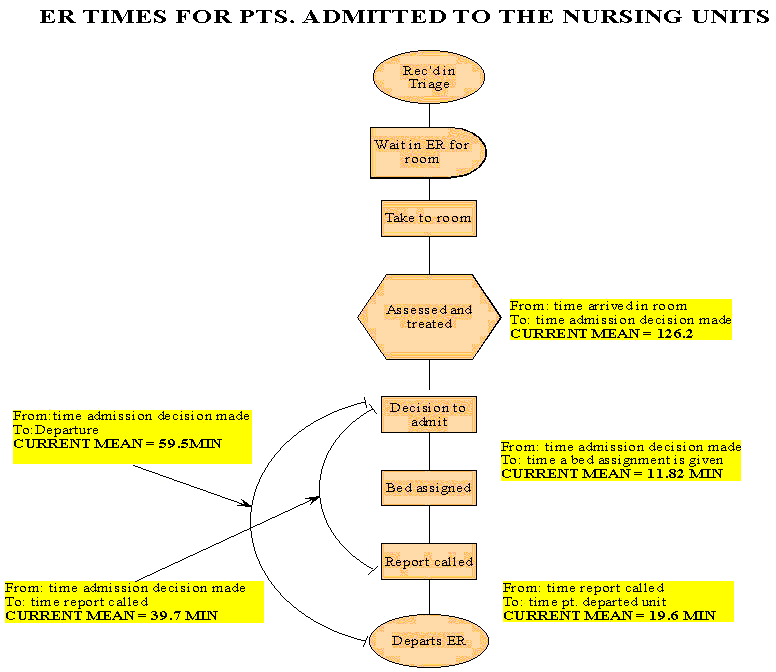

Rediseño de procesos para reducir el tiempo de ciclo, de D. Bandyopadhyay, describe un ejemplo.

PCDA, DMAIC y otras versiones tienen en común estas características importantes:

- Asegúrate de que estás resolviendo un problema importante.

- Usa un equipo para generar ideas porque un grupo de personas puede generar más ideas que cualquier individuo.

- Utilice hechos, experimentos y datos para la toma de decisiones.

- Mejorar continuamente la calidad.

PDCA y DMAIC son muy similares, pero tienen algunas diferencias. Dado que a veces se le llama el Ciclo Shewhart, PDCA enfatiza más la necesidad de repetir los pasos, mientras que DMAIC agrega el paso Control que falta en PDCA.

Herramientas PDCA y DMAIC

- Equipos

- Documentación

- Diagrama de flujo o diagrama de flujo de

- Documentación

- Hoja de verificación

- Histograma

- Gráfico de Pareto

- Lluvia de ideas y técnica de grupo nominal

- Tabla de concentración de defectos

- Diagrama de causa y efecto o diagrama de espina de pescado

- Los cinco porqués y análisis de la causa raíz

- Análisis de regresión

- Diseño de experimentos y análisis de varianza

- Gráficas de control

Equipos. La mejora continua de un proceso requiere la participación de todos los que trabajan en ese proceso. Por lo general, un equipo se crea para enfocarse en un problema particular o un proceso en particular, pero puede incluir personas que trabajan en los procesos que proporcionan insumos o reciben la salida del proceso que se estudia. Por ejemplo, un equipo para mejorar el proceso de traslado de pacientes del Servicio de Urgencias a una habitación hospitalaria debe incluir a personas que trasladan a los pacientes, pero también debe incluir a personas que trabajan en el Servicio de Urgencias así como a personas que trabajan en el hospital. Los miembros del equipo pueden necesitar capacitación en algunas de las herramientas que se describen a continuación y el apoyo del personal para el análisis de datos.

Documentación. Según Robitaille (página 65): “Si los documentos no son correctos, el sistema siempre tendrá problemas”.

Hoja de verificación. Un tipo importante de documentación es registrar rutinariamente todas las excepciones y problemas. Cada instancia de un problema puede parecer aislada, pero el análisis de dichos datos puede generar problemas que deben ser estudiados y corregidos. Una hoja de verificación es un gráfico simple que permite a los trabajadores poner una marca de verificación junto al tipo de problema que se ha producido, o registrar a mano un problema que no encaja en los tipos enumerados. Este ejemplo de una hoja de verificación utilizada para registrar el motivo de las interrupciones telefónicas es un recurso útil.

Histograma. Los datos categóricos como los datos registrados en una hoja de verificación se pueden mostrar en un histograma. El número relativo de diferentes tipos de problemas es más fácil de ver en dicha pantalla visual. Aquí hay un video de la Khan Academy explicando cómo desarrollar un histograma.

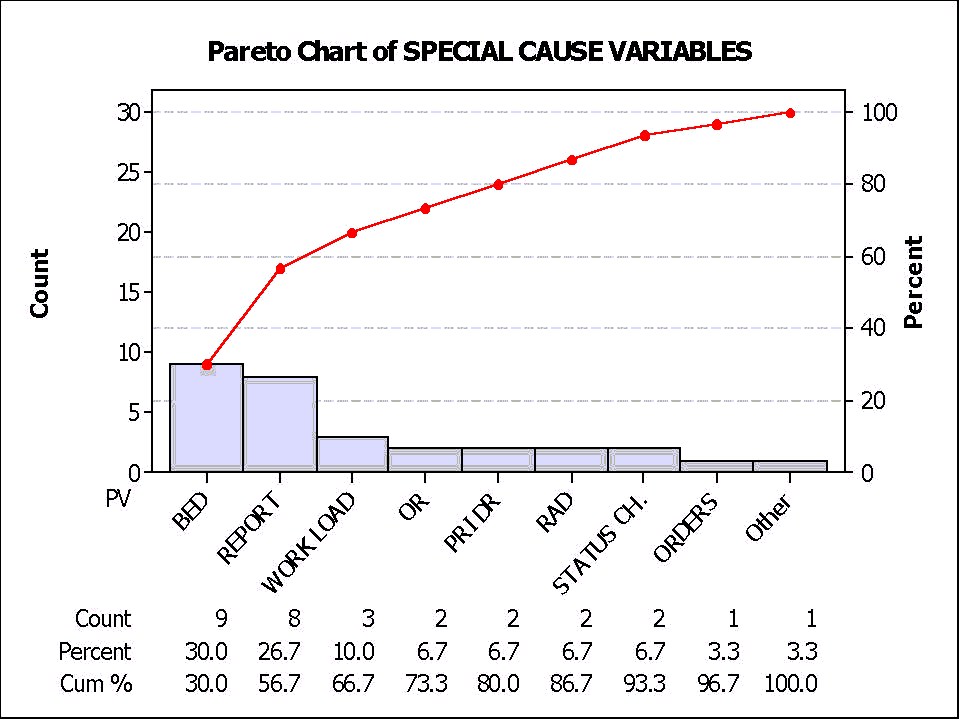

Gráfico de Pareto. Un gráfico de Pareto es un tipo especial de histograma en el que se listan las categorías de las más frecuentes a las menos frecuentes. La siguiente tabla de Pareto del Hospital Parkview muestra las causas de un retraso en el traslado de un paciente del Servicio de Urgencias a una cama de hospital.

Poner los artículos en orden por frecuencia significa que la causa más grande se enumera primero; esa causa suele ser la que debe enfocarse primero. Si puedes arreglar las mayores causas, entonces habrás eliminado una gran proporción de los defectos.

El principio de Pareto (llamado así por el economista Vilfredo Pareto, pero generalizado por J. M. Juran) también se llama a veces el principio 80-20. Juran escribió: “Los gerentes son muy conscientes de que las numerosas situaciones y problemas que enfrentan son desiguales en importancia. En marketing, el 20% de los clientes (los clientes 'clave') representan más del 80% de las ventas. En compras, un poco por ciento de las órdenes de compra representan el grueso de los dólares de compra. En las relaciones de personal, un poco por ciento de los empleados representan la mayor parte del ausentismo. En el control de inventario, unos pocos por ciento de los artículos del catálogo representan la mayor parte del inventario en dólares. En el análisis de costos, aproximadamente el 20% de las piezas contienen el 80% de los costos de fábrica; la función básica de un producto representa el 80% del costo, mientras que las funciones secundarias representan solo el 20% del costo. En el control de calidad, la mayor parte de las fallas de campo, el tiempo de inactividad, la chatarra de taller, la reelaboración, la clasificación y otros costos de calidad son rastreables a unos pocos modos de fallas de campo vitales, defectos de tienda, productos, componentes, procesos, proveedores, diseños, etc.”

La Figura 10.2 muestra que Parkland Hospital tuvo 9 causas de retraso; 20% de 9 es 1.8 o aproximadamente 2. Las 2 causas más grandes (Cama y Reporte) representan sólo 56.7% de los problemas, por lo que podemos ver que la regla de Pareto no siempre se sostiene. Sin embargo, a menudo es una guía útil.

Cuadro de concentración de defectos . En ocasiones, los defectos u otros problemas pueden grabarse o mostrarse según la ubicación. Por ejemplo, las averías de las máquinas se pueden mostrar en un mapa de una fábrica para determinar si las averías están ocurriendo en un área determinada. Los defectos en las soldaduras en un producto se pueden mostrar en un diagrama del producto para ver si los defectos de soldadura se concentran en una parte particular del producto. Puedes ver un ejemplo de cómo se utilizan los diagramas de concentración aquí.

Brainstorming y Técnica de Grupo Nominal . Por lo general, todos en el equipo tienen ideas sobre por qué está ocurriendo el problema. Sin embargo, se debe utilizar un buen proceso para elaborar una lista de posibles causas para evitar que el equipo se centre demasiado pronto en unas pocas causas. La lluvia de ideas en equipo suele funcionar mejor con estos pasos:

- Declaración clara del problema o tema para el que se están generando ideas. Por ejemplo, generar posibles causas por las que los clientes a veces reciben envíos a los que les faltan artículos.

- Generación silenciosa de ideas por cada individuo, escribiendo sobre papel.

- Colección de ideas round robin, grabadas en un tablero o rotafolio visible para todos. Cada persona da una idea durante cada ronda, y puede “pasar” durante cualquier ronda. Durante este paso no se evalúan las ideas. Cuantas más ideas y más diferentes sean las ideas, mejor. Después de una ronda en la que todos pasen, se debería permitir algún tiempo para que todos piensen un poco más. El facilitador debe asegurarse de animar a todos a ofrecer voluntariamente todos los artículos generados durante la generación silenciosa. A veces las personas dudan en ofrecer ideas que difieran de lo que otros han dicho, pero uno de los valores de trabajar en equipo es la generación de diferentes tipos de ideas.

- Aclaración y combinación de ideas. A menudo algunas ideas son similares en concepto, pero diferentes en redacción. El equipo trabaja en conjunto para aclarar y combinar ideas. Las ideas no deben combinarse demasiado; si la persona que ofreció voluntariamente una idea quiere mantener una idea separada, el equipo suele diferir a esa persona.

- Priorización entre las ideas. Este paso no siempre es apropiado. Si el equipo está haciendo una lluvia de ideas sobre las causas de un problema, los datos, no el voto, generalmente deben usarse para determinar qué causas son más importantes. Si el equipo está haciendo una lluvia de ideas para los próximos pasos para la mejora, es necesario priorizar. Si hay 10 o pocos artículos, cada miembro del equipo puede clasificar los artículos (de 10 para la prioridad más alta a 1 para el más bajo) y la suma se usa para priorizar. Si hay más ítems, la votación puede ser utilizada para primero reducir la lista. Por ejemplo, a cada persona se le otorga un número de votos igual a la mitad del número de ítems. Cada persona asigna votos; los votos pueden asignarse todos a un ítem (expresando una fuerte preferencia), o asignarse entre ítems. A veces se utilizan puntos de colores o bolígrafos de colores, por lo que las preferencias del equipo son visibles y se pueden discutir.

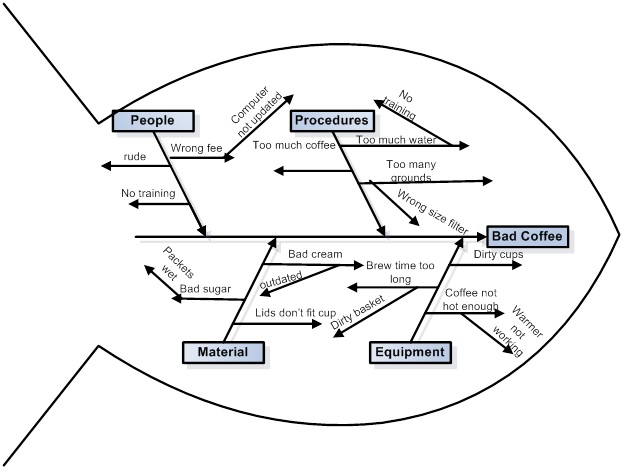

Diagrama de causa y efecto o diagrama de espina de pescado. A menudo, las causas se pueden agrupar en categorías generales como personas, equipos, métodos y materiales. La siguiente figura incluye esas etiquetas sobre lo que se llaman las espinas mayores de la espina de pescado, con ideas más específicas categorizadas bajo esas etiquetas. Se pueden incluir líneas más pequeñas según sea necesario.

Los cinco porqués y el análisis de la causa raíz. El análisis de causa raíz (RCA) es una investigación en profundidad sobre la causa o causas de un problema identificado, una queja de un cliente, una falta de conformidad, el incumplimiento de un requisito o una condición indeseable. Los objetivos son:

- para determinar por qué ocurrió la situación, rastreando en el tiempo a través de pasos previos en el proceso, y

- para evitar que la situación vuelva a ocurrir.

El objetivo no es culpar a una persona, sino arreglar el sistema. Un enfoque es seguir preguntando “por qué” al menos cinco veces. Un IE sigue preguntando “¿por qué?” hasta que se identifique la causa raíz de un problema:

- ¿Por qué el cliente recibió el envío incorrecto?

- Porque la etiqueta de envío incorrecta se puso en el envío del cliente.

- ¿Por qué se puso la etiqueta de envío incorrecta en el envío del cliente?

- Porque algunos envíos fueron retirados del departamento de envíos.

- ¿Por qué se retiraron los envíos?

- Porque el cliente había realizado algunos cambios de última hora en el pedido.

- ¿Por qué el cliente hizo algunos cambios de última hora?

- Y así sucesivamente.

Análisis de regresión . Un diagrama de dispersión muestra el efecto de una sola variable sobre la variable que estamos estudiando. Un análisis más sofisticado permite variables más independientes o explicativas. Con más variables, no se pueden utilizar parcelas, pero las técnicas matemáticas de análisis de regresión pueden indicar qué variables son las más importantes para explicar la variación en la variable dependiente, es decir, la variable que se estudia.

Diseño de experimentos y análisis de varianza . Después de un análisis cuidadoso de los datos, un equipo puede tener algunas buenas ideas sobre por qué está ocurriendo el problema y puede tener algunas buenas ideas sobre cómo solucionarlo. Un experimento cuidadosamente diseñado puede poner a prueba estas ideas. El análisis de varianza (ANOVA) es una técnica matemática (como el análisis de regresión) para determinar qué variables tienen más efecto sobre la variable siendo estudio.

Gráficas de control . Las mediciones clave de un proceso deben ser monitoreadas para asegurarse de que el proceso está funcionando dentro de los límites requeridos. El diseño y uso de gráficos de control requiere análisis matemático para distinguir la variación natural en el sistema de claros indicios de que el proceso ha cambiado.