1.4: Principios para el Modelado de Simulación y Experimentación

- Page ID

- 80867

El diseño (análisis y síntesis) aplica las leyes de la ciencia básica y las matemáticas. Idealmente, los modelos de simulación serían construidos y utilizados para el diseño y mejora de sistemas basados en leyes o principios similares. Los siguientes son algunos principios generales que se han encontrado útiles para concebir y realizar proyectos de simulación, aunque para la mayoría de ellos faltan derivaciones de leyes científicas básicas o rigurosas pruebas experimentales.

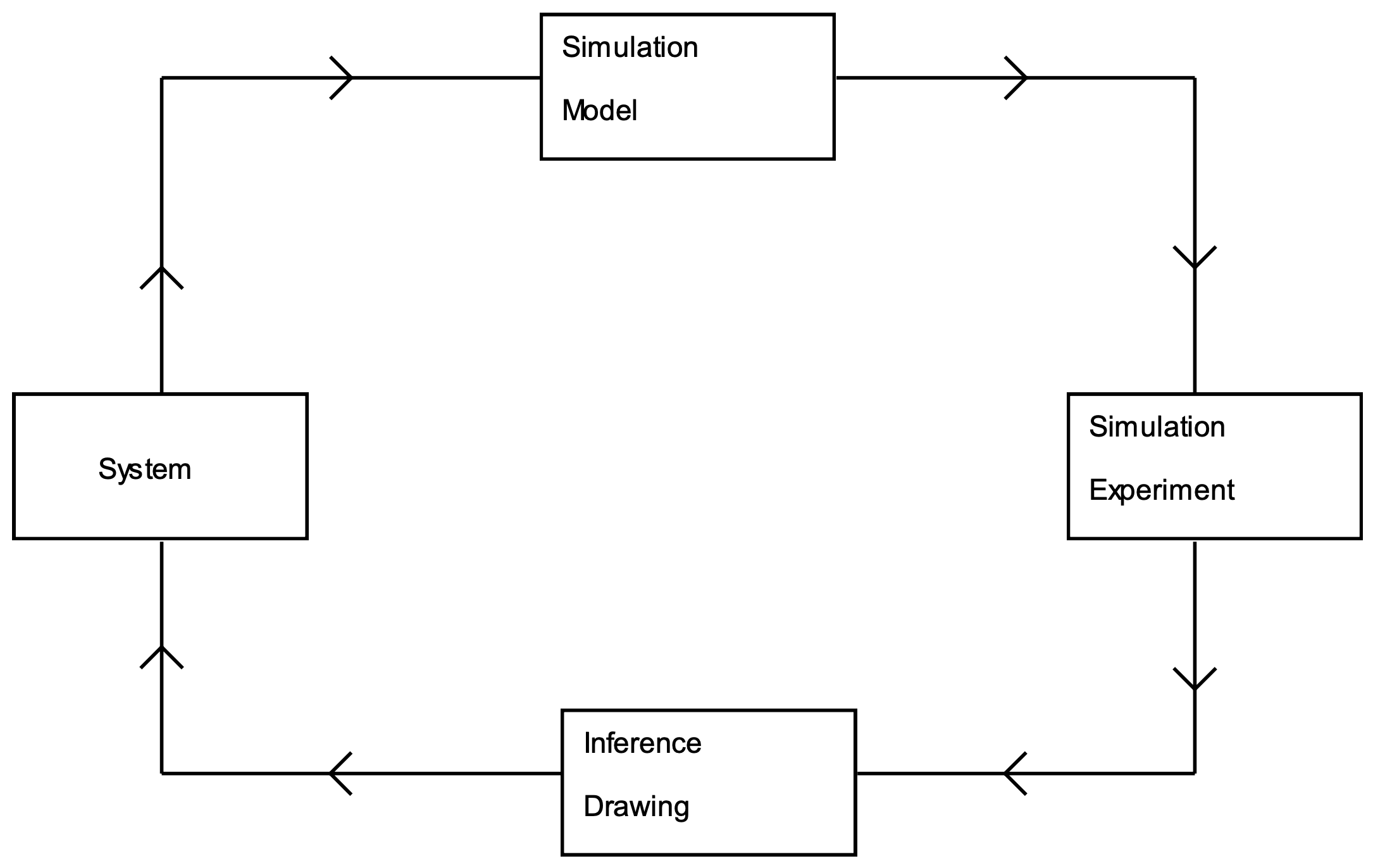

- Una vista del proceso de construcción de un modelo de simulación y su aplicación al diseño y mejora del sistema se da en la Figura 1-2.

Figura 1-2: Simulación para Diseño y Mejora de Sistemas.

Se construye una forma matemática-lógica de un sistema existente o propuesto, llamado modelo de simulación (art). Se realizan experimentos con el modelo que genera resultados numéricos (ciencia). El modelo y los resultados experimentales se interpretan para sacar conclusiones sobre el sistema (art). Las conclusiones se implementan en el sistema (ciencia y arte).

- Los modelos de simulación enfatizan la representación directa de la estructura y lógica de un sistema en lugar de abstraer el sistema en una forma estrictamente matemática. La disponibilidad de descripciones y datos del sistema influye en la elección de los parámetros del modelo de simulación, así como en qué objetos del sistema y cuáles de sus atributos pueden incluirse en el modelo. Así, los modelos de simulación son analíticamente intratables, es decir, los valores exactos de las cantidades que miden el rendimiento del sistema no pueden derivarse del modelo por análisis matemático. En cambio, dicha inferencia se logra mediante procedimientos experimentales que dan como resultado estimaciones estadísticas de valores de interés. Los experimentos de simulación deben diseñarse como lo haría cualquier experimento de laboratorio o campo. Se deben utilizar métodos estadísticos adecuados para observar los valores de las medidas de desempeño y en la interpretación de los resultados experimentales.

- Se pueden implementar modelos de simulación por computadora y realizar experimentos a una fracción del costo del ciclo P-D-C-A de lean utilizados para mejorar el estado futuro para alcanzar los objetivos de desempeño operativo. Los modelos de simulación son más flexibles y adaptables a los requisitos cambiantes que los P-D-C-A. Las alternativas se pueden evaluar sin el temor de que las consecuencias negativas dañen las operaciones del día a día. Así, se puede considerar una gran variedad de opciones a un costo pequeño y con poco riesgo.

Por ejemplo, supongamos que un equipo delgado quiere saber si un nuevo diseño propuesto para una planta de fabricación aumentaría el rendimiento y reduciría el tiempo de ciclo. Se podría cambiar el diseño existente y medir los resultados, consistente con el enfoque lean. Alternativamente, se podría utilizar la simulación para evaluar el impacto del nuevo diseño propuesto.

- Como se discutió en la sección anterior, los proyectos de simulación pueden dar como resultado la definición iterativa de modelos y la experimentación con modelos. Los lenguajes de simulación y los entornos de software se construyen para ayudar a que los modelos evolucionen a medida que cambian los requisitos del proyecto y se definen más claramente

- Se debe construir un modelo de simulación para abordar un conjunto claramente especificado de problemas de diseño y operación del sistema. Estas cuestiones ayudan a distinguir los objetos significativos del sistema y las relaciones a incluir en el modelo de los que son secundarios y así pueden eliminarse o aproximarse. Este enfoque pone límites a lo que se puede aprender del modelo. Se debe tener cuidado de no utilizar el modelo para extrapolar más allá de los límites.

- “Garbage in - garbage out” se aplica a los modelos y sus valores de parámetros de entrada (Sargent, 2009).

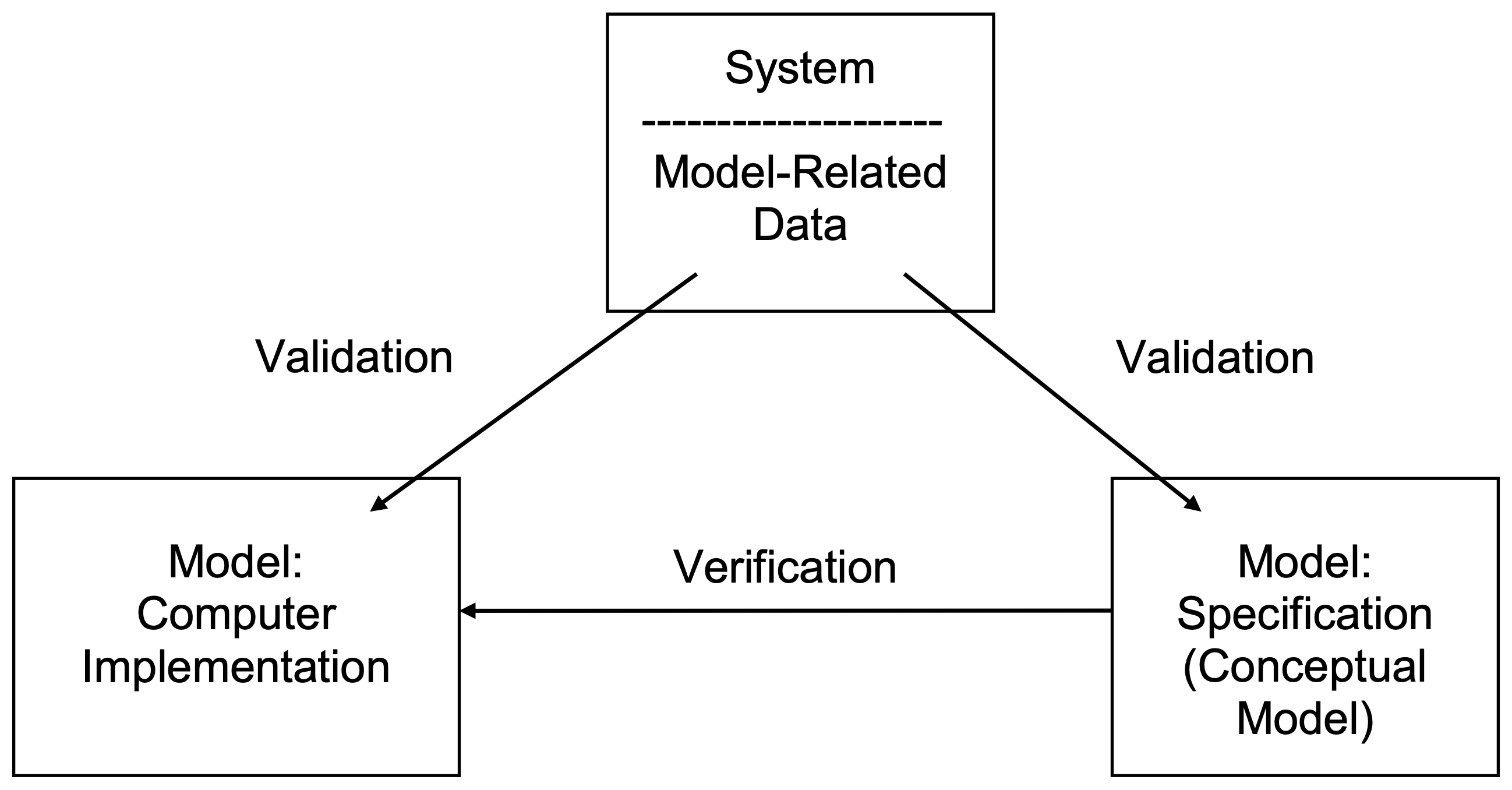

Un modelo debe representar con precisión un sistema y los datos utilizados para estimar los valores de los parámetros de entrada del modelo deben recopilarse correctamente y analizarse estadísticamente. Esto se ilustra en la Figura 1-3.

Figura 1-3: Validación y Verificación del Modelo.

Hay dos versiones de un modelo de simulación, la especificada “en papel” (el modelo conceptual) en la primera fase estratégica del proceso del proyecto y la implementada en la computadora en la segunda fase estratégica. La verificación es el proceso de asegurarse de que estos dos sean equivalentes. La verificación se ayuda, al menos en parte, al expresar el modelo “en papel” en un dibujo gráfico cuya implementación informática se realiza automáticamente.

La validación implica compilar evidencia de que el modelo es una representación precisa del sistema con respecto a los objetivos de la solución y así los resultados obtenidos del mismo pueden ser utilizados para tomar decisiones sobre el sistema en estudio. La validación tiene que ver con comparar el sistema y los datos extraídos del mismo con los dos modelos de simulación y resultados experimentales. Las conclusiones extraídas de modelos inválidos podrían conducir a “mejoras” del sistema que empeoran el rendimiento del sistema en lugar de mejorar. Esto hace que los diseñadores de simulación y sistemas que la usan sean inútiles a los ojos de la gerencia.

- Se cuenta una historia de un joven profesor universitario que estaba impartiendo un curso corto industrial sobre simulación. Dio una explicación larga y detallada de una técnica sofisticada para estimar el intervalo de confianza de la media. En el siguiente descanso, un ingeniero veterano lo llevó a un lado y dijo: “Agradezco su explicación, pero cuando diseño un sistema prácticamente sé cuál es la media. Es la variación y los extremos en el comportamiento del sistema lo que me mata”.

La variación tiene que ver con la realidad de que ningún sistema realiza la misma actividad exactamente de la misma manera o en la misma cantidad de tiempo siempre. Por supuesto, estimar el comportamiento medio del sistema no es poco importante. Por otro lado, si cada aspecto de cada operación del sistema siempre funcionara exactamente en promedio, el diseño y la mejora del sistema serían tareas mucho más fáciles. Una de las deficiencias de lean es que tal suposición a menudo se hace implícitamente.

La variación puede ser representada por el segundo momento central de una distribución estadística, la varianza. Por ejemplo, los tiempos entre llegadas a un restaurante de comida rápida durante la hora del almuerzo podrían distribuirse exponencialmente con una media de 10 segundos y, por lo tanto, varianza de 100 segundos. La variación también puede surgir de reglas de decisión que cambian los procedimientos de procesamiento en función de lo que un sistema está haciendo actualmente o por las características de la unidad que se está procesando. Por ejemplo, el tiempo de procesamiento en una máquina podría ser de 2 minutos para las partes del tipo A y de 3 minutos para las partes del tipo B.

Hay dos tipos de variación en un sistema: efecto especial y causa común. La variación de efectos especiales surge cuando ocurre algo fuera de lo común, como una máquina se descompone o el inventario de materia prima se agota debido a un proveedor poco confiable. Los modelos de simulación pueden mostrar los detalles paso a paso de cómo un sistema responde a un efecto especial particular. Esto ayuda a los gerentes a responder a tales ocurrencias de manera efectiva.

La variación de causa común es inherente a un sistema normalmente operativo. El tiempo que lleva realizar las operaciones, especialmente las manuales, no siempre es el mismo. Es posible que las entradas no estén constantemente disponibles o lleguen a intervalos igualmente espaciados en el tiempo. No todos ellos pueden ser idénticos y pueden requerir un procesamiento diferente en función de características particulares. El mantenimiento programado, las tareas de configuración de la máquina y los descansos de los trabajadores pueden contribuir. A menudo, un objetivo de un estudio de simulación es encontrar y evaluar formas de reducir esta variación.

La variación de causa común se clasifica adicionalmente de tres maneras. La variación del ruido exterior se debe a fuentes externas y factores ajenos al control del sistema. Un ejemplo típico es la variación en el tiempo entre los pedidos de los clientes para el producto producido por el sistema. El ruido variacional es originario del sistema, como la variación en el tiempo de operación para un paso del proceso. La variación del ruido interno resulta del deterioro físico de los recursos del sistema. Por lo tanto, el mantenimiento y reparación de equipos pueden incluirse en un modelo.

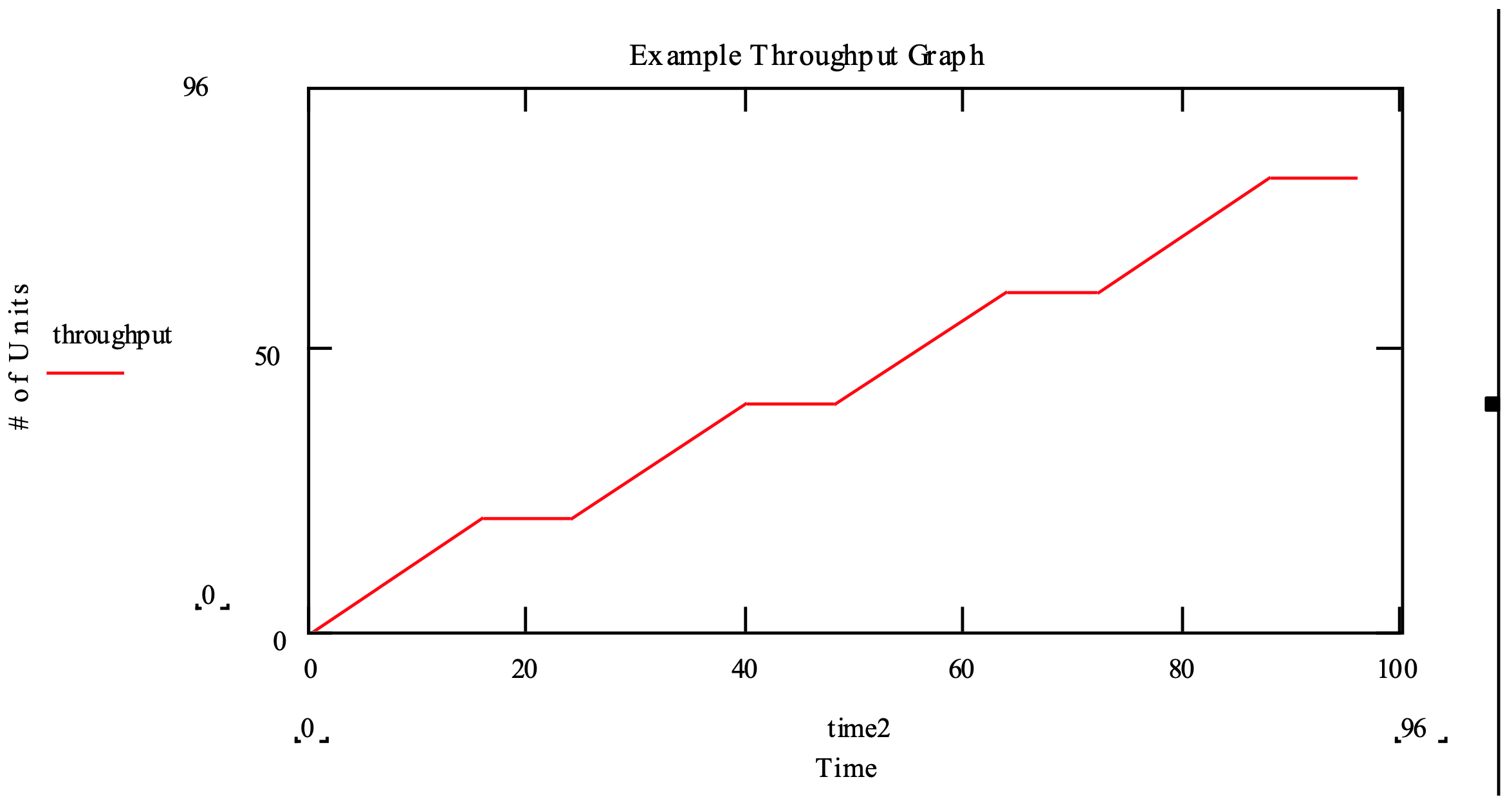

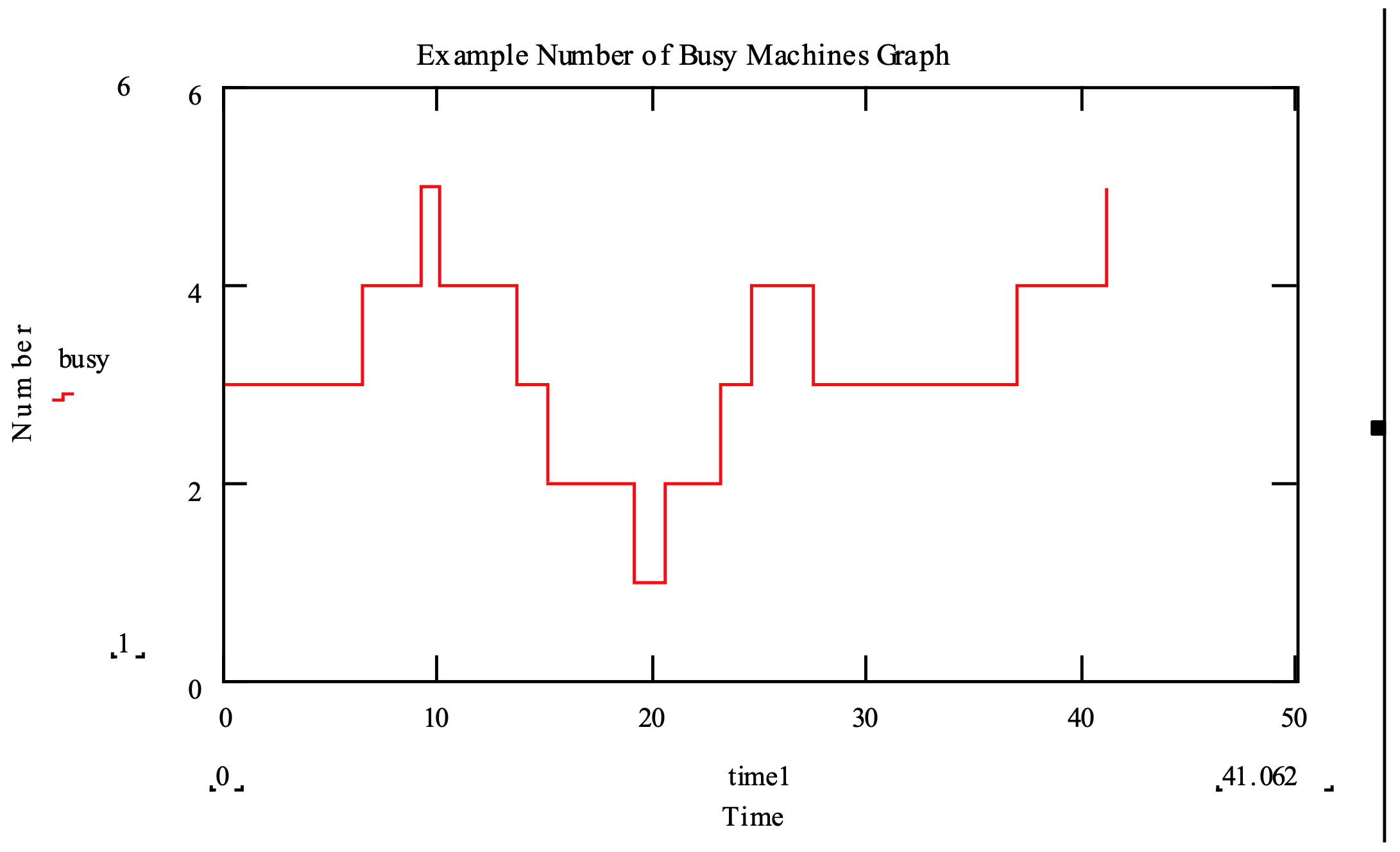

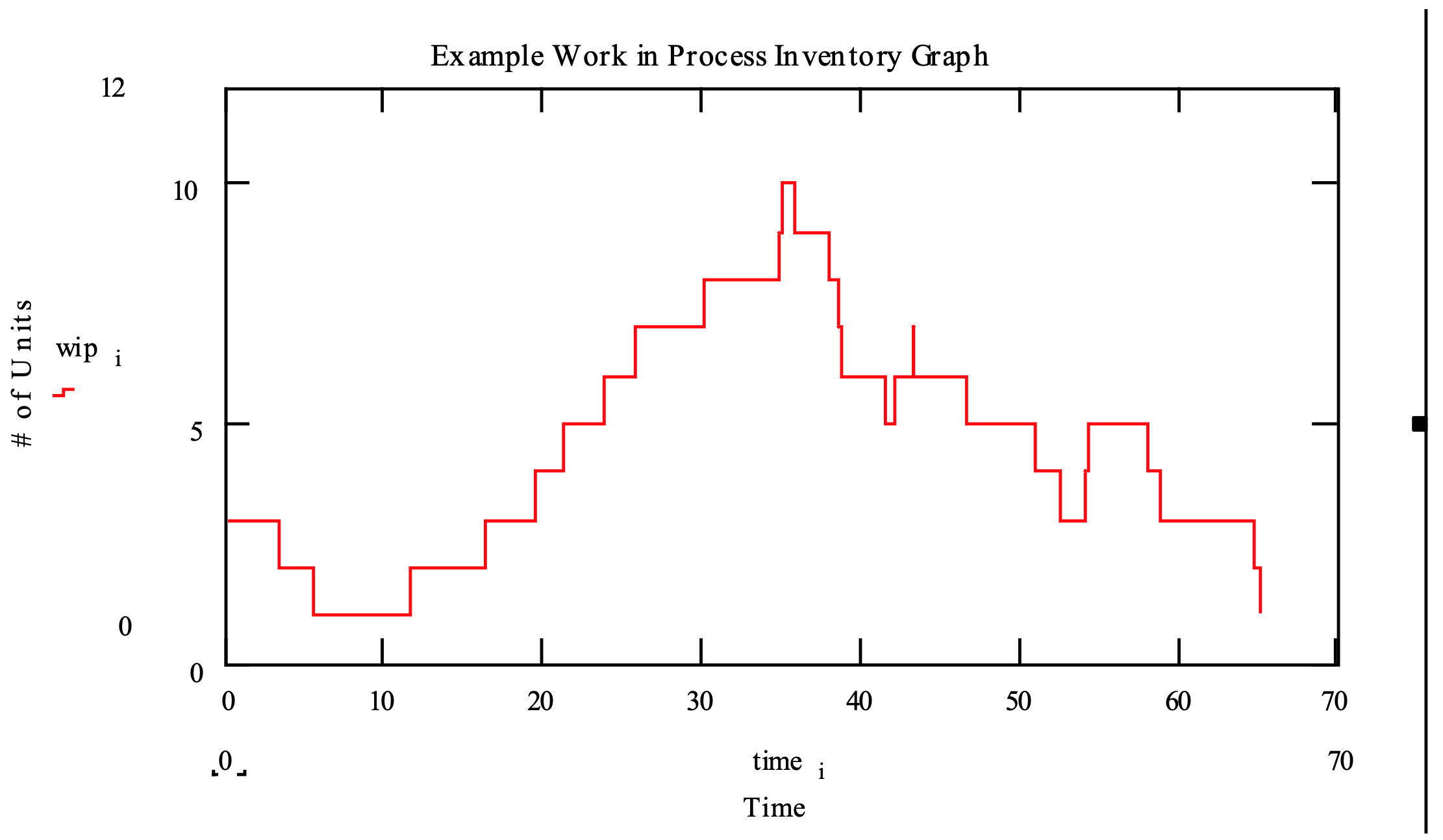

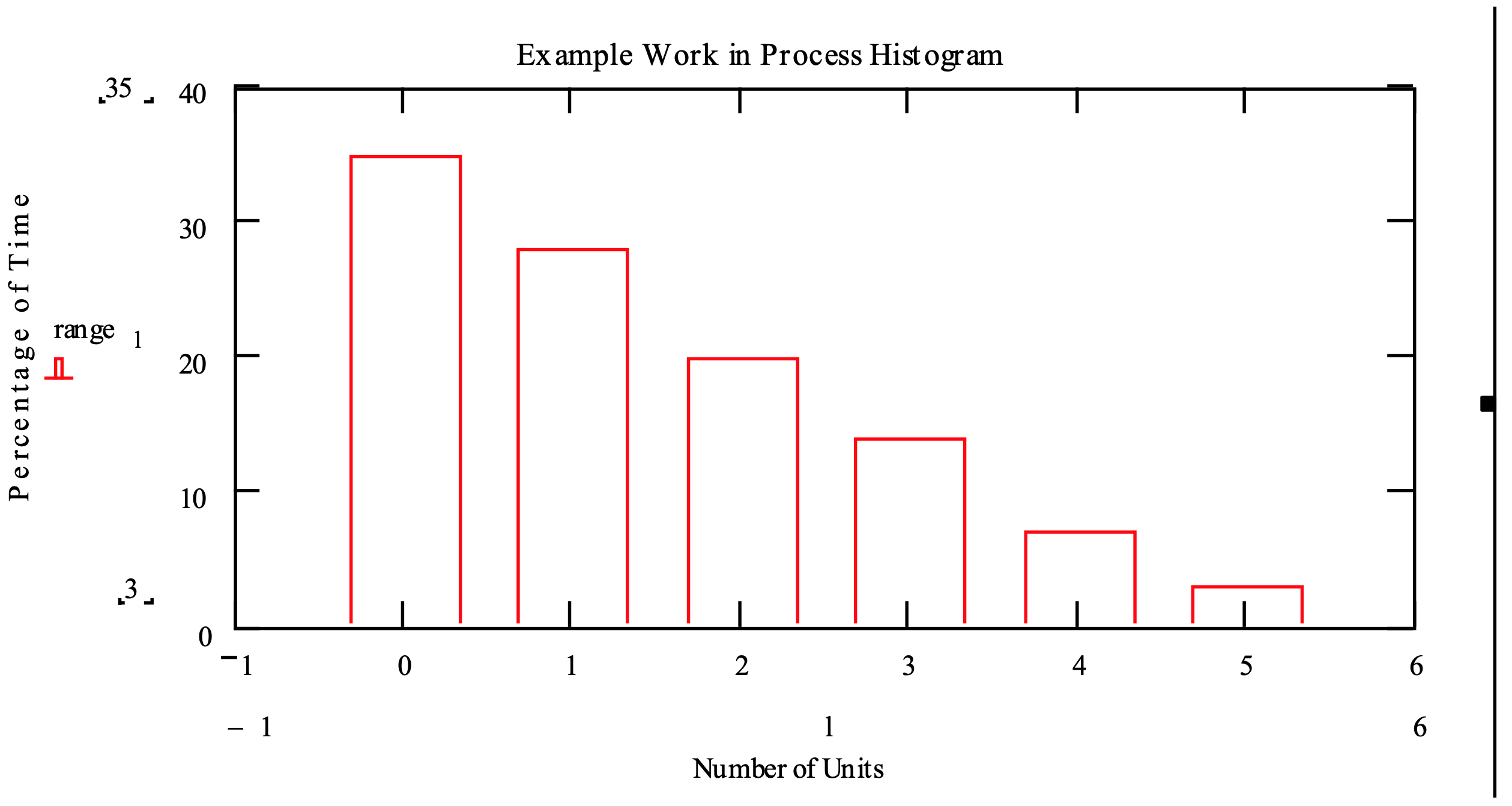

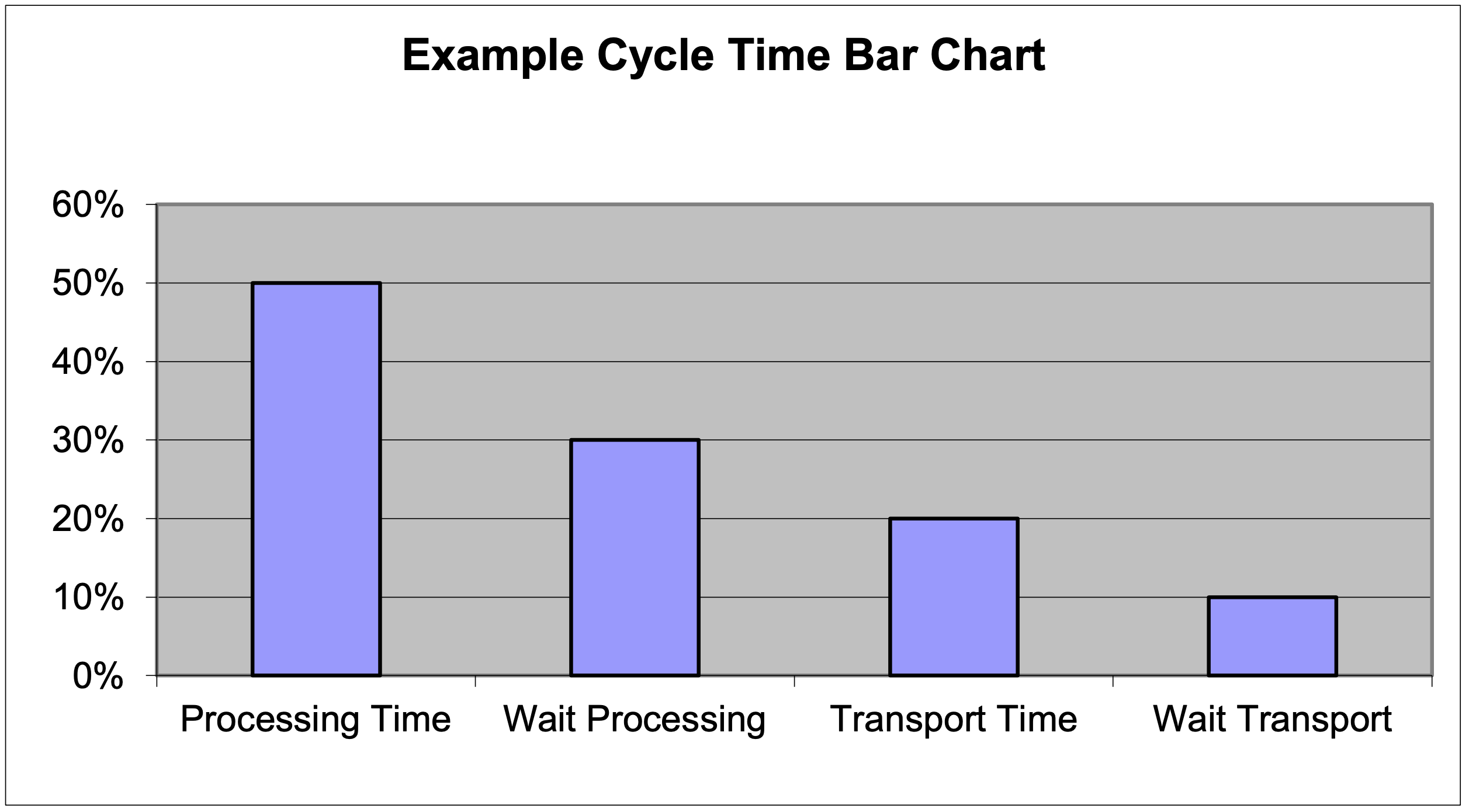

- Los experimentos de simulación basados en computadora dan como resultado múltiples observaciones de medidas de desempeño. La variación en estas observaciones refleja la variación de causa común y efecto especial inherente al sistema. Esta variación se ve en gráficas que muestran todas las observaciones de las medidas de desempeño, así como histogramas y gráficos de barras que organizan las observaciones en categorías. Las estadísticas resumidas, como el mínimo, el máximo y el promedio, deben calcularse a partir de las observaciones. La Figura 1-4 muestra tres gráficas de muestra.

Figura 1-4: Gráficas de ejemplo para observaciones de medidas de desempeño

El primero muestra cómo un efecto especial, falla de la máquina, da como resultado una acumulación de trabajo parcialmente terminado. Después de reparar la máquina, la acumulación disminuye. El segundo muestra el patrón del número de máquinas ocupadas en una operación del sistema a lo largo del tiempo. La alta variabilidad sugiere un alto nivel de variación de causa común y que podrían emplearse estrategias de nivelación de carga de trabajo para reducir el número de máquinas asignadas a la tarea en particular. El tercer gráfico muestra la salida total del sistema, llamada rendimiento, a lo largo del tiempo. Tenga en cuenta que no hay aumento en la salida durante los períodos de apagado, pero de lo contrario la tasa de rendimiento parece ser constante.

La Figura 1-5 muestra un histograma de muestra y un gráfico de barras de muestra. El histograma muestra la distribución muestral del número de partes discretas en un sistema que parece ser aceptablemente bajo la mayor parte del tiempo. El gráfico de barras muestra cómo estas piezas pasan su tiempo en el sistema. Tenga en cuenta que la mitad del tiempo se dedicó al procesamiento real, lo cual es bueno para la mayoría de los sistemas de fabricación.

Figura 1-5: Histograma de ejemplo y gráficos de barras para observaciones de medidas de rendimiento

- Mediante la simulación, el analista es libre de definir y calcular cualquier medida de desempeño de interés, incluidas las únicas de un sistema en particular. Se puede observar un comportamiento transitorio o variable en el tiempo examinando observaciones individuales de estas cantidades. Por lo tanto, la simulación es capaz de generar información que conduzca a una comprensión profunda del diseño y funcionamiento del sistema.

Aunque se pueden definir medidas de rendimiento únicas para cada sistema, la experiencia ha demostrado que algunas categorías de medidas de rendimiento se utilizan comúnmente:

- Salidas del sistema por intervalo de tiempo (rendimiento) o el tiempo requerido para producir una cierta cantidad de salida (makespan).

- Esperando recursos del sistema, tanto el número de espera como el tiempo de espera.

- La cantidad de tiempo, tiempo de entrega, requerido para convertir las entradas individuales del sistema en salidas del sistema.

- La utilización de los recursos del sistema.

- Nivel de servicio, la capacidad del sistema para cumplir con los requisitos del cliente.

- Toda unidad que ingrese a un modelo de simulación para su procesamiento debe contabilizarse ya sea como saliendo del modelo o ensamblada con otras unidades o destruida. La contabilización de cada unidad ayuda en la verificación.

- Los modelos analíticos se pueden utilizar para mejorar el modelado de simulación y la experimentación. El resultado de los modelos analíticos se puede utilizar para establecer límites inferiores y superiores en los parámetros operativos del sistema, como los niveles de inventario. Los experimentos de simulación se pueden utilizar para refinar estas estimaciones. Los modelos analíticos y los modelos de simulación pueden calcular las mismas cantidades, apoyando los esfuerzos de validación.

- Los procedimientos de simulación se basan en el punto de vista de la ingeniería de que resolver el problema es de suma importancia. La simulación nació de la necesidad de extraer información de modelos donde los métodos analíticos no pudieron. El modelado de simulación, la experimentación y los entornos de software han evolucionado desde la década de 1950 para cumplir con los crecientes requisitos para comprender sistemas complejos.

La simulación ayuda a los equipos lean a construir un consenso basado en información cuantitativa y objetiva. Esto ayuda a evitar “diseño por argumento”. El modelo de simulación se convierte en un miembro valioso del equipo y a menudo es el foco de las discusiones del equipo.

Este principio es el resumen del resto. La resolución de problemas requiere que los modelos se ajusten a la estructura y los datos del sistema (2) así como adaptarse a medida que cambian los requisitos del proyecto (4) La simulación mejora la resolución de problemas al minimizar el costo y riesgo de la experimentación con sistemas (3). Se pueden cumplir los requisitos de información para la resolución de problemas (9). Se pueden emplear métodos analíticos donde sean útiles (11).