11.3: El estudio de casos1

- Page ID

- 80891

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\( \newcommand{\id}{\mathrm{id}}\) \( \newcommand{\Span}{\mathrm{span}}\)

( \newcommand{\kernel}{\mathrm{null}\,}\) \( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\) \( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\) \( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\id}{\mathrm{id}}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\kernel}{\mathrm{null}\,}\)

\( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\)

\( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\)

\( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\) \( \newcommand{\AA}{\unicode[.8,0]{x212B}}\)

\( \newcommand{\vectorA}[1]{\vec{#1}} % arrow\)

\( \newcommand{\vectorAt}[1]{\vec{\text{#1}}} % arrow\)

\( \newcommand{\vectorB}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vectorC}[1]{\textbf{#1}} \)

\( \newcommand{\vectorD}[1]{\overrightarrow{#1}} \)

\( \newcommand{\vectorDt}[1]{\overrightarrow{\text{#1}}} \)

\( \newcommand{\vectE}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash{\mathbf {#1}}}} \)

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

Este estudio de aplicación tiene que ver con validar el diseño de una nueva celda de fabricación particularmente con respecto a los requisitos de personal, así como el trabajo en los niveles de inventario de proceso y rendimiento. Un valor inicial para el número de trabajadores requeridos, así como una asignación inicial de trabajadores a las estaciones de trabajo se pueden determinar mediante cálculos de fabricación celular estándar y sencillos.

Se requiere un estudio de simulación para validar que el número de trabajadores y su asignación a estaciones de trabajo determinada por el análisis de fabricación celular permitirá que la célula cumpla con sus requisitos de rendimiento. Se puede evaluar el efecto sobre el rendimiento, así como el WIP debido a otras asignaciones y números de trabajadores.

Los factores no incluidos en los cálculos iniciales pueden ser tomados en cuenta en el modelo de simulación. Los tiempos de tarea y caminata así como el tiempo entre llegadas de partes pueden ser variables aleatorias. Las reglas de operación de la celda para la coordinación entre las actividades de múltiples trabajadores así como las llegadas de parte a la celda son necesarias.

11.3.1 Definir los problemas y el objetivo de la solución

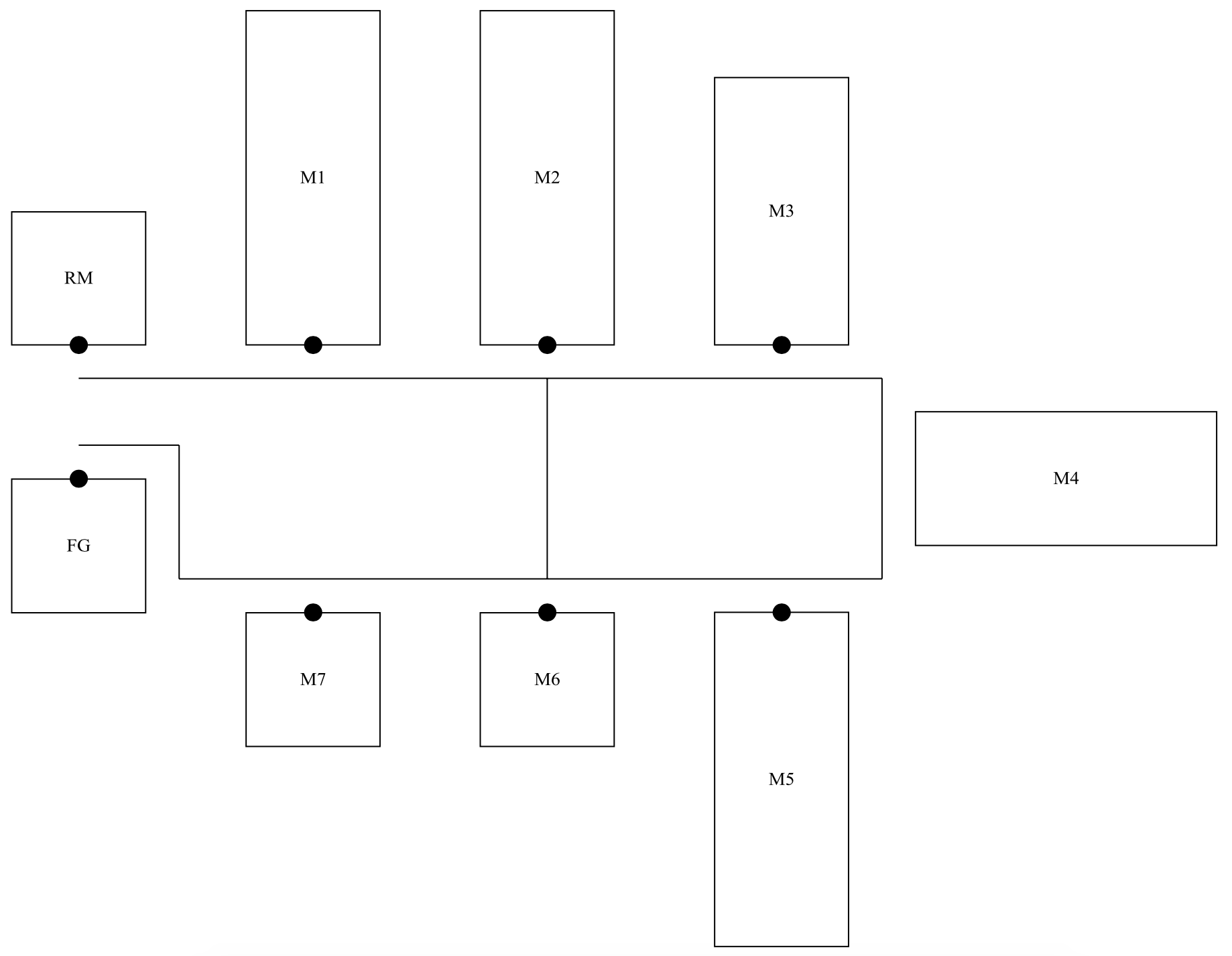

Se está implementando una nueva celda de fabricación. El diseño de la celda se muestra en la Figura 11-3. La celda consta de siete estaciones de trabajo cada una con una máquina así como un inventario de materia prima de piezas a procesar. Se incluye un inventario de bienes terminados terminados.

El área de trabajo en cada estación de trabajo se muestra por un punto pesado. El sendero para caminar del trabajador en la celda se muestra mediante una línea. Observe que un trabajador puede caminar directamente entre la estación de trabajo M2 y la estación de trabajo M6. El trabajador responsable de una máquina también camina la pieza desde la estación de trabajo o inventario inmediatamente anterior. El trabajador responsable de la estación de trabajo M7 también camina una parte terminada al inventario de productos terminados.

El Cuadro 11-1 proporciona datos básicos sobre la operación en cada estación de trabajo. Todos los tiempos son en segundos. Los tiempos manuales representan los tiempos estándar constantes.

1 El profesor Jon Marvel definió este problema de aplicación además de brindar otra asistencia inestimable. El señor Joel Oostdyk implementó un modelo prototipo. La Sra. Michelle Vette brindó una excelente visión para mejorar el problema de la aplicación.

| Tabla 11-1: Información de Procesamiento de Estaciones de Trabajo (Tiempos en Segundos) | |||||

| Puesto de trabajo/nombre de tarea | Estación de trabajo/ID de tarea | Tiempo de Iniciación (Manual) | Tiempo de Operación (Automatizado) | Tiempo de extracción (manual) | Tiempo Total |

| Recoger Materia Prima | RM | 4 | 4 | ||

| Diámetro exterior de giro | M1 | 4 | 23 | 3 | 30 |

| Diámetro interior del orificio | M2 | 5 | 41 | 4 | 50 |

| Extremos de cara | M3 | 4 | 32 | 4 | 40 |

| Diámetro exterior de molienda | M4 | 3 | 29 | 3 | 35 |

| Diámetro exterior de molienda | M5 | 3 | 29 | 3 | 35 |

| Inspeccionar | M6 | 14 | 14 | ||

| Taladro | M7 | 3 | 24 | 3 | 30 |

| Lugar en Bienes Terminados Inv. | FG | 5 | 5 | ||

| Total | 45 | 168 | 20 | 233 | |

Figura 11-3: Celda de Fabricación

La célula es responsable de producir 1000 unidades de una parte cada día. La celda operará por dos turnos de 460 minutos cada uno. Así, el tiempo takt se calcula usando la ecuación 11-1 para ser:

\(\ takt time =\frac{\text { available work time per day}}{\text { demand per day }}=\frac{460\ X\ 2}{1000}=0.920 \quad minutes = 55.2 seconds\)

El número de trabajadores necesarios en la celda se puede determinar de la siguiente manera. Observe que el tiempo total de operación manual, el tiempo que se requiere un trabajador, se muestra en la Tabla 11-1 para ser 65 (= 45 + 20) segundos. Este tiempo total dividido por el tiempo takt (65/55.2) está entre 1 y 2. Por lo tanto, se requiere un mínimo de dos trabajadores.

Además, se debe tomar en cuenta el tiempo de caminata del trabajador. Es muy deseable que los trabajadores recorran una ruta circular. El tiempo de caminata más el tiempo de tarea manual para la ruta deben ser menores que el tiempo takt. Cualquier asignación debe buscar equilibrar la operación manual más el tiempo de caminata entre los trabajadores. Los trabajadores caminan en promedio de 2 pies por segundo.

La Tabla 11-2 muestra la distancia a pie entre estaciones de trabajo adyacentes.

| Tabla 11-2: Distancias de caminata entre estaciones de trabajo | ||

| Estación de trabajo/ID de tarea | Estación de trabajo/ID de tarea | Distancia a pie (pies) |

| RM | M1 | 7 |

| M1 | M2 | 7 |

| M2 | M3 | 7 |

| M2 | M6 | 8 |

| M3 | M4 | 8 |

| M4 | M5 | 8 |

| M5 | M6 | 7 |

| M6 | M7 | 7 |

| M7 | FG | 10 |

Una posible asignación utilizando dos trabajadores es la siguiente (Asignación A):

Trabajador 1: RM, M1, M2, M7, FG

(Tiempo de tarea, 31 segundos; tiempo de caminata, 21.5 segundos; tiempo total, 52.5 segundos)

Trabajador 2: M3, M4, M5, M6

(Tiempo de tarea, 34 segundos; tiempo de caminata, 19 segundos; tiempo total, 53 segundos)

Los procedimientos estándar de diseño de celdas de trabajo no tomaron en cuenta los siguientes factores que pueden acreditar ser significativos en el funcionamiento de la celda:

- Los tiempos de caminata se modelan como variables aleatorias distribuidas triangularmente con el mínimo igual al 75% de la media y el máximo igual al 125% de la media. Con base en la ecuación VUT, esto podría sumar al tiempo de ciclo y WIP en la celda. Por lo tanto, es necesario evaluar el efecto de los tiempos de caminata aleatorios.

- Existe preocupación en cuanto a si se puede lograr un tiempo constante entre llegadas de partes de otra área de la planta. Los supuestos prácticos del peor de los casos (Hopp y Spearman, 2007) conducen a modelar el tiempo entre llegadas como distribuido exponencialmente con media igual al tiempo takt. Nuevamente por la ecuación VUT, considerando que el tiempo entre llegadas es una variable aleatoria podría sumar al tiempo de ciclo y WIP en la celda. Por lo tanto, el rendimiento de la celda para el caso de un tiempo de interllegada constante para partes debe compararse con el caso de un tiempo interllegada distribuido exponencialmente.

- Se empleará la siguiente regla operativa. El trabajador 1 esperará en la estación de materia prima y el trabajador dos esperará en la estación M2 hasta que esté disponible una parte para caminar hasta la siguiente estación.

El estudio de simulación debe demostrar que la asignación anterior es factible, dados los tres factores operativos. Además, la utilización de trabajadores en el esquema de asignación propuesto es muy alta, 95% para el trabajador 1 y 96% para el trabajador 2. Es posible que no sea factible la coordinación efectiva de las tareas tanto de los trabajadores como de las operaciones de las máquinas. Así como alternativa se propuso la asignación (Asignación B).

Trabajador 1: RM, M1, M2 (Tiempo total, 41 segundos)

Trabajador 2: M3, M4, M5 (Tiempo total, 43 segundos)

Trabajador 3: M6, M7, FG (Tiempo total, 42 segundos)

Cada trabajador tiene varias tareas. Cada tarea debe realizarse en secuencia mientras el trabajador camina alrededor de la celda. Por ejemplo, el trabajador 1 en la asignación A tiene la siguiente secuencia de tareas:

- Esperar parte en RM

- Parte de proceso en RM

- Mover parte de RM a M1

- Descargar parte anterior de M1

- Iniciar parte en M1

- Mover la pieza descargada de M1 a M2

- Quitar parte de M2

- Iniciar pieza descargada de M1 en M2

- Caminar sin una parte a la M6

- Esperar una pieza inspeccionada

- Caminar con una pieza inspeccionada de M6 a M7

- Quitar parte de M7

- Iniciar pieza inspeccionada en M7

- Caminar con parte quitada de M7 a FG

- Parte de proceso en FG

- Caminar sin parte a RM

Las siguientes prioridades son de fundamental importancia para lograr un flujo de una pieza y no perder capacidad de la máquina. Estos se reflejan en la secuencia de tareas del trabajador.

- Después de retirar una pieza de una máquina, un trabajador iniciará otra pieza en la misma máquina si hay una disponible antes de realizar cualquier otra tarea.

- Después de caminar una parte de una estación de trabajo o inventario anterior y al llegar a la siguiente estación de trabajo, el trabajador iniciará la operación en una pieza, si la máquina está disponible.

Desde el punto de vista de una pieza, la celda de trabajo operará de la siguiente manera. Las piezas llegan al inventario de materia prima desde otra área de la planta. El tiempo promedio entre llegadas es igual al tiempo takt.

Las piezas se mueven a través de los mismos pasos de procesamiento en cada estación de trabajo excepto M6: iniciación en la máquina por un trabajador, procesamiento automatizado por la máquina y retirada de la máquina por un trabajador. El procesamiento en M6 consiste en un paso de inspección manual.

Los trabajadores mueven piezas entre máquinas, así como desde el inventario de materias primas hasta la primera estación de trabajo y desde la última estación de trabajo hasta el inventario bueno terminado. El procesamiento y movimiento de piezas está limitado por la disponibilidad de trabajadores y máquinas.

11.3.2 Construir modelos

El modelo se construirá desde la perspectiva del movimiento obrero. Un trabajador camina entre estaciones en una ruta prescrita y realiza una o dos tareas en cada estación. Las piezas residen en inventarios. Una estación típica tiene los siguientes inventarios: esperando la iniciación en una máquina, esperando la descarga de una máquina, y esperando ser caminado a la siguiente estación. Una acción de trabajador cambia el número de piezas en uno de los inventarios.

El modelo consta de cuatro procesos:

- Llegada de piezas al inventario de materia prima.

- Trabajador 1

- Trabajador 2

- Procesamiento automatizado en una máquina que no requiere asistencia del trabajador.

En el modelo existen los siguientes inventarios.

- Estaciones de trabajo M1 - M5 y M7: esperando la iniciación en una máquina (WaitInitialize), esperando la descarga de una máquina (WaitUnload), y esperando ser caminado a la siguiente estación (WaitWalk).

- Workstation M6: esperando ser caminado a la siguiente estación (WaitWalk).

- Materias primas: (RMinv)

- Mercancías terminadas: (FGInv)

Las entidades en el proceso de llegada de piezas y el proceso de procesamiento automatizado representan piezas. Para este último proceso, los atributos de entidad son:

- ID: Número de identificación de la estación de trabajo donde se produce el procesamiento automatizado: 1, 2, 3, 4, 5 o 7.

- OpTime: Tiempo de procesamiento en la estación de trabajo.

El trabajador es la única entidad en el proceso obrero. Esta entidad tiene un atributo:

- ConParte: 1, si el trabajador tiene una parte al caminar entre estaciones de trabajo y cero de lo contrario.

En el modelo se utilizan las siguientes variables.

- WipCell: El número total de piezas en la celda de trabajo

- WalkTime (9, 9): Tiempo promedio de caminata entre cada par de estaciones, FG (8) y RM (9).

Sigue el proceso de llegada de piezas. Llega una parte y el inventario de RM se incrementa en 1 así como el WIP total en la celda.

| Definir Llegadas: \(\ \quad \quad\) Partes \(\ \quad \quad\quad \quad\) Tiempo de la primera llegada: \(\ \quad \quad\quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\quad \quad\) Número de llegadas: |

0 Distribuido exponencialmente con una media de 55.2 segundos Infinito |

| Definir recursos: \(\ \quad \quad\) M (7) /1 con estados (Ocupado, Inactiva) |

//Recursos de estación de trabajo |

| Definir atributos de entidad: \(\ \quad \quad\) workStationId \(\ \quad \quad\) operationTime \(\ \quad \quad\) withPart |

//Número de identificación (1,..., 7) de estación de trabajo para procesar una pieza //Tiempo para procesar una pieza en una estación de trabajo //El número de piezas que lleva un trabajador de estación a estación (0, 1) |

| Definir variables de estado \(\ \quad \quad\) WipCell \(\ \quad \quad\) RMinv \(\ \quad \quad\) FGInv \(\ \quad \quad\) waitInitialze (7) \(\ \quad \quad\) WaitUnload (7) \(\ \quad \quad\) WaitWalk ( 7) \(\ \quad \quad\) WalkTime (9, 9) |

//La cantidad de trabajo en proceso en la celda //Inventario de materias primas //Inventario de bienes terminados //Número de artículos que esperan inicialización en una estación de trabajo //Número de artículos en espera de descarga en una estación de trabajo //Número de artículos que esperan ser caminados a la siguiente estación de trabajo //Tiempos de caminata entre estaciones |

| Proceso ParteLlegada Iniciar \(\ \quad \quad\) WipCell ++ \(\ \quad \quad\) RMInv ++ Fin |

El proceso de procesamiento automatizado es exactamente el mismo que el proceso de una sola estación de trabajo discutido anteriormente. Al finalizar el procesamiento, el número de piezas que esperan descargar se incrementa en uno.

Proceso AutomatizadoLa máquina

comienza a

\(\ \quad \quad\) esperarHasta que M (workStationId) /1 está inactivo en la cola QM (workStationId)

\(\ \quad \quad\) Hacer M (workStationId) /1 Ocupado

\(\ \quad \quad\) Esperar por operaciónTiempo

\(\ \quad \quad\) Hacer M (workStationId) /1 Idle

\(\ \quad \quad\)WaitUnload (workStationId) ++

Fin

Sigue el proceso para el Trabajador 1 desde RM hasta la llegada a la estación de trabajo M2. Tenga en cuenta que el trabajador espera en RM a que una pieza la lleve a la estación de trabajo M1. De lo contrario, el trabajador llevará una pieza entre estaciones de trabajo, descargará una pieza o inicializará una pieza solo si hay una pieza disponible. Cada inventario se actualiza a medida que actúa el trabajador.

| Procesos1 Comienzo //Del inventario de materia prima a M1 Espere hasta RMinv > 0 Espere 4 segundos RMinv - ConParte = 1 Espere para WalkTime triangular (9,1) * 75%, WalkTime (9,1), WalkTime (9,1) * 125% WaitInitialize (1) ++ //Procesando en M1 Si WaitUnload (1) > 0 entonces Comienza // Descargar Parte en M1 Espere hasta que M (1) /1 esté inactivo en la cola QM (1) Hacer M (1) /1 Ocupado Espere 3 segundos Hacer M (1) /1 espera inactiva Descargar (1) — WaitWalk (1) ++ Finalizar Si WaitInitialize (1) > 0 entonces Comenzar //Inicializar Parte en M1 Espere hasta que M (1) /1 esté inactivo en la cola QM (1) Hacer M (1) /1 Ocupado Espera 4 segundos Hacer M (1) /1 Espera inactivaInicializar (1) — //Procesar parte en paralelo con el trabajador caminando ID = 1 OperationTime = 23 Clonar a AutomatedMachine End If WaitWalk (1) > 0 entonces Comenzar //Caminar con parte WaitWalk (1) - ConParte = 1 Fin Else WaitPart = 0 Espera triangular WalkTime (1,2) * 75%, WalkTime (1,2), WalkTime (1,2) * 125% WaitInitialize (2) ++ Fin |

//Esperar la siguiente parte //Procesamiento en el inventario de materia prima //Actualizar inventario de materia prima //Trabajador que lleva una parte //A M1 //Agregar para inicializar inventario en M1 //Sin parte //A M2 //Llegar a M2 y Actualizar Inventario |

11.3.3 Identificar causas raíz y evaluar alternativas iniciales

La experimentación con el modelo se utiliza para abordar los problemas planteados anteriormente con respecto al rendimiento de la célula.

- El efecto de los tiempos de caminata al azar.

- El efecto de los tiempos aleatorios entre llegadas.

- El número de trabajadores utilizados en la celda: 2 o 3.

- El efecto de las reglas operativas para los trabajadores.

La cantidad de trabajo en proceso en la celda debe ser muy baja. Por lo tanto, el WIP total en la celda se utilizará como medida de desempeño. El WIP en RM también es de interés. Además, se desea una traza que muestre la secuencia de tiempo de los movimientos y actividades de los trabajadores para la validación tanto del modelo como del diseño celular.

El diseño del experimento de simulación se muestra en la Tabla 11-3. Dado que a la celda se le asigna un cierto volumen de trabajo cada día, se utiliza un experimento de terminación de duración un día de trabajo (920 minutos). Se utilizan veinte réplicas. Se necesitan flujos de números aleatorios para el tiempo de caminata del trabajador, así como el tiempo entre llegadas.

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | 1. Tiempo entre llegadas (aleatorias o constantes) 2. Número de trabajadores (2 o 3) |

| Medidas de desempeño | 1. WIP en la celda 2. WipaTRM |

| Flujos de números aleatorios | 1. Tiempo de caminata del trabajador 2. Tiempo entre llegadas |

| Condiciones Iniciales | Una parte en cada estación |

| Número de réplicas | 20 |

| Tiempo de finalización de simulación | 920 minutos (un día) |

Las condiciones iniciales de que reflejan el principio de flujo de una pieza son apropiadas. Así, inicialmente hay una parte en cada estación. En todas las estaciones excepto M6, la pieza se coloca en el inventario WaitUnload. En la estación M6, la pieza se coloca en el inventario de WaitWalk.

Los resultados de simulación para los casos en que se utilizan 2 trabajadores se muestran en el Cuadro 11-4.

La celda se desempeña muy bien cuando el tiempo entre llegadas es constante. El número máximo de piezas en la celda es de 9, una más que el número de estaciones más el inventario de materia prima. A lo sumo 1 parte está en el inventario de materia prima. Sin embargo, cuando el tiempo entre llegadas se distribuye exponencialmente, se observan grandes tamaños máximos de WIP tanto en la celda en general como en el inventario de materia prima. Obsérvese, sin embargo, que la diferencia entre el WIP máximo en la celda y el WIP máximo en el inventario de materia prima para cada réplica es de 7 u 8. Por lo tanto, WIP se restringe adecuadamente al inventario de materia prima.

| Máxima WIP en Celda | WIP máximo en RM | |||||

| Replicar | Tiempo Constante entre Llegadas | Tiempo aleatorio entre llegadas | Diferencia | Tiempo Constante entre Llegadas | Tiempo aleatorio entre llegadas | Diferencia |

| 1 | 9 | 52 | 43 | 1 | 44 | 43 |

| 2 | 9 | 65 | 56 | 1 | 58 | 57 |

| 3 | 9 | 89 | 80 | 1 | 81 | 80 |

| 4 | 9 | 51 | 42 | 1 | 43 | 42 |

| 5 | 9 | 30 | 21 | 1 | 22 | 21 |

| 6 | 9 | 37 | 28 | 1 | 29 | 28 |

| 7 | 9 | 75 | 66 | 1 | 67 | 66 |

| 8 | 9 | 39 | 30 | 1 | 31 | 30 |

| 9 | 9 | 31 | 22 | 1 | 23 | 22 |

| 10 | 9 | 47 | 38 | 1 | 39 | 38 |

| 11 | 9 | 51 | 42 | 1 | 44 | 43 |

| 12 | 9 | 62 | 53 | 1 | 54 | 53 |

| 13 | 9 | 72 | 63 | 1 | 64 | 63 |

| 14 | 9 | 48 | 39 | 1 | 40 | 39 |

| 15 | 9 | 22 | 13 | 1 | 14 | 13 |

| 16 | 9 | 37 | 28 | 1 | 29 | 28 |

| 17 | 9 | 31 | 22 | 1 | 23 | 22 |

| 18 | 9 | 25 | 16 | 1 | 17 | 16 |

| 19 | 9 | 79 | 70 | 1 | 71 | 70 |

| 20 | 9 | 31 | 22 | 1 | 23 | 22 |

| Promedio | 9 | 48.7 | 39.7 | 1 | 40.8 | 39.8 |

| Std. Dev. | 0 | 19.4 | 19.4 | 0 | 19.5 | 19.5 |

| 99% CI de límite inferior | 9 | 36.3 | 27.3 | 1 | 28.3 | 27.3 |

| 99% CI Encuadernación superior | 9 | 61.1 | 52.1 | 1 | 53.3 | 52.3 |

El Cuadro 11-5 contiene una porción del rastro para el trabajador 1 para una réplica del caso de tiempo constante entre llegadas. El rastreo muestra las acciones que realiza el trabajador desde procesar una pieza en RM hasta procesar la siguiente parte en RM. El tiempo entre iniciar el procesamiento de una pieza en RM y retorno fue de 52.06 segundos, sólo ligeramente menor que el tiempo esperado de 55.2 segundos. Así, hay alguna evidencia de que el trabajador puede realizar todas las tareas asignadas en menos del tiempo takt. El seguimiento muestra que el trabajador realiza todas las tareas asignadas en la secuencia requerida. Así, se obtiene evidencia de validación del diseño de modelos y sistemas.

| Tiempo de simulación | Trabajador | Estación de trabajo | Acción |

| 55.20 | Trabajador1 | RM | Inicio |

| 59.20 | Trabajador1 | RM | Fin |

| 62.64 | Trabajador1 | M1 | Llegar |

| 62.64 | Trabajador1 | M1 | Inicio de descarga |

| 65.64 | Trabajador1 | M1 | Fin de descarga |

| 65.64 | Trabajador1 | M1 | Inicializar Inicio |

| 69.64 | Trabajador1 | M1 | Inicializar Fin |

| 73.46 | Trabajador1 | M2 | Llegar |

| 73.46 | Trabajador1 | M2 | Inicio de descarga |

| 77.46 | Trabajador1 | M2 | Fin de descarga |

|

77.46 |

Trabajador1 | M2 | Inicializar Inicio |

| 82.46 | Trabajador1 | M2 | Inicializar Fin |

| 85.98 | Trabajador1 | M6 | Llegar |

| 89.86 | Trabajador1 | M7 | Llegar |

| 89.86 | Trabajador1 | M7 | Inicio de descarga |

| 92.86 | Trabajador1 | M7 | Fin de descarga |

| 92.86 | Trabajador1 | M7 | Inicializar Inicio |

| 97.86 | Trabajador1 | M7 | Inicializar Fin |

| 103.13 | Trabajador1 | FG | Llegar |

| 108.13 | Trabajador1 | FG | Fin |

| 110.26 | Trabajador1 | RM | Llegar |

| 110.40 | Trabajador1 | RM | Inicio |

Los mismos resultados para el caso donde se utilizan tres trabajadores se muestran en la Tabla 11-6 junto con una comparación con el caso de los dos trabajadores. Para el caso de tiempo aleatorio entre llegadas, el WIP máximo promedio en la celda es 32.0 cuando se utilizan tres trabajadores. Esto es notablemente menor que el promedio cuando se utilizan dos trabajadores: 48.7. De igual manera, el WIP máximo promedio en RM es menor cuando se utilizan tres trabajadores: 22.0 versus 40.8. Las reducciones en WIP en la celda y en la estación RM debido al uso de tres trabajadores en lugar de dos son estadísticamente significativas en un nivel de confianza aproximado del 99%. Los intervalos de confianza aproximados del 99% de la diferencia no contienen cero.

| Máxima WIP en Celda | WIP máximo en RM | |||||

| Replicar | Dos Trabajadores | Tres Trabajadores | Diferencia | Dos Trabajadores | Tres Trabajadores | Diferencia |

| 1 | 52 | 37 | 15 | 44 | 27 | 17 |

| 2 | 65 | 32 | 33 | 58 | 22 | 36 |

| 3 | 89 | 49 | 40 | 81 | 39 | 42 |

| 4 | 51 | 31 | 20 | 43 | 21 | 22 |

| 5 | 30 | 24 | 6 | 22 | 14 | 8 |

| 6 | 37 | 35 | 2 | 29 | 25 | 4 |

| 7 | 75 | 48 | 27 | 67 | 38 | 29 |

| 8 | 39 | 28 | 11 | 31 | 18 | 13 |

| 9 | 31 | 24 | 7 | 23 | 14 | 9 |

| 10 | 47 | 25 | 22 | 39 | 15 | 24 |

| 11 | 51 | 28 | 23 | 44 | 18 | 26 |

| 12 | 62 | 37 | 25 | 54 | 27 | 27 |

| 13 | 72 | 38 | 34 | 64 | 28 | 36 |

| 14 | 48 | 32 | 16 | 40 | 22 | 18 |

| 15 | 22 | 22 | 0 | 14 | 12 | 2 |

| 16 | 37 | 31 | 6 | 29 | 21 | 8 |

| 17 | 31 | 26 | 5 | 23 | 16 | 7 |

| 18 | 25 | 25 | 0 | 17 | 15 | 2 |

| 19 | 79 | 39 | 40 | 71 | 29 | 42 |

| 20 | 31 | 28 | 3 | 23 | 18 | 5 |

| Promedio | 48.7 | 32.0 | 16.8 | 40.8 | 22.0 | 18.9 |

| Std. Dev. | 19.4 | 7.6 | 13.3 | 19.5 | 7.6 | 13.4 |

| 99% CI de límite inferior | 36.3 | 27.1 | 8.2 | 28.3 | 17.1 | 10.3 |

| 99% CI Encuadernación superior | 61.1 | 36.8 | 25.3 | 53.3 | 26.8 | 27.4 |

11.3.4 Revisar y extender el trabajo anterior

La gerencia se mostró satisfecha con los resultados de los experimentos de simulación. La celda parece funcionar según lo diseñado utilizando cálculos de fabricación celular estándar cuando el tiempo entre llegadas es constante.

Los tiempos distribuidos exponencialmente entre llegadas dan como resultado grandes niveles máximos de WIP. Los controles colocados en las operaciones de celda, en particular requiriendo que un trabajador espere en RM por una pieza, dieron como resultado que todo el exceso de WIP residiera en el RM. Así, la célula parece ser capaz de operar efectivamente incluso en presencia de variación aleatoria en la llegada parcial.

11.3.5 Implementar la Solución Seleccionada y Evaluar

Se decidió implementar la celda con dos trabajadores. Si la alta utilización de los dos trabajadores limitara el funcionamiento real de la celda, se podría agregar un tercer trabajador.