12.4: Resumen

- Page ID

- 80959

Este estudio de caso muestra cómo las reglas de operación ad hoc, como el uso de la máquina inactiva con el menor tiempo de procesamiento, suelen ser inferiores a las reglas de operación desarrolladas usando modelos formales. La simulación se utiliza para probar reglas alternativas y cuantificar la diferencia en sus efectos. Debido a que los sistemas son complejos, la simulación es necesaria incluso cuando dichos modelos operativos del sistema son deterministas. La complejidad surge del uso concurrente de múltiples recursos como herramientas y máquinas, así como la capacidad de recursos como máquinas para atender múltiples tareas. Se ha demostrado la necesidad de que el modelo organice y administre entidades que esperan dichos recursos en lugar de depender del motor de simulación para hacerlo de manera transparente al modelo.

Problemas

- Proporcionar evidencia de validación para la simulación de carga de la máquina FMS basada en la utilización de la herramienta y la máquina. Calcular la utilización esperada de cada herramienta y tipo de máquina. Compare estos resultados con los resultados de simulación para el caso de cargas de trabajo tipo máquina de equilibrio. La utilización de la máquina se muestra en la Tabla 12-5.

Utilización de herramientas A 74.2% B 68.9% C 93.8% D 50.5% E 59.8% F 49.5% - Indicar por qué la desviación estándar de las partes de tiempo que pasan en el FMS (lead time) es mayor a 0 ya que no hay variables aleatorias en el modelo.

- ¿Es apropiado calcular un intervalo de confianza t para el tiempo medio de entrega parcial? ¿Por qué o por qué no?

- Defender el uso del esquema de primera carga de tiempo de procesamiento más corto basado en los resultados de simulación mostrados en la Tabla 12-5.

- Enumere los sistemas de servicio que ha encontrado que tienen las características de flexibilidad del sistema de fabricación discutido en este capítulo.

- Comparar el modelo del FMS con el modelo del sistema serial discutido en el capítulo 7.

- Escribir el modelo de tercera operación en una parte en pseudo-código.

- El modelo en este caso de estudio supone que las herramientas y las piezas se pueden mover simultáneamente a una máquina. Modifique el modelo de proceso para que primero se mueva la pieza y luego la herramienta. Los movimientos ocurren solo si la pieza o herramienta no reside en la máquina seleccionada.

- Resimular el modelo con todas las piezas disponibles para su procesamiento en el tiempo 0 y comparar los resultados con los de la Tabla 12 - 5.

- Simule la siguiente versión mejorada de la primera regla de tiempo de procesamiento más corto y compare los resultados con los de la Tabla 12 - 5. No permita la operación 1 en la máquina tipo A.

- Evaluar el efecto de la operación de agrupación en la carga de la máquina. Las operaciones se asignan a máquinas específicas, no solo a tipos de máquinas. Todas las operaciones de pieza tipo 2 se asignan a una máquina tipo A junto con la primera operación para el tipo de pieza 3. La segunda operación para la pieza tipo 3 se asigna a la otra máquina A. La tercera operación para la pieza tipo 3 se asigna a la máquina tipo C. La primera operación para la pieza tipo 1 se asigna a la máquina tipo C, la segunda a una máquina tipo B y la tercera a la otra máquina tipo C.

- Desarrollar y probar heurísticas que embellecen la asignación basada en clústeres de operaciones dada en el problema anterior. Por ejemplo, permitir que la máquina menos utilizada sea una segunda prioridad para la máquina más utilizada si es factible.

- La gerencia comprará una herramienta más de cualquiera de los seis tipos de herramientas si eso ayuda a acortar makespan. ¿Qué herramienta se debe comprar? Evalúe su elección utilizando el modelo de simulación desarrollado en este capítulo.

- Pruebe la idea de que una pieza debe permanecer en la misma máquina siempre que sea factible que esa máquina realice la siguiente operación en la pieza. En este caso, la herramienta requerida se mueve a esa máquina tan pronto como esté inactiva.

Problema de caso

Una instalación de fabricación flexible debe producir 1680 partes de un tipo por cada 80 horas de plomo (Wortman y Wilson, 1984; Kleijnen y Standridge, 1988). Se sigue el flujo parcial a través de la instalación.

- Las piezas llegan a la instalación desde un torno a una tasa constante de 21 por hora.

- Las piezas requieren tres operaciones en la siguiente secuencia: Op10, Op20 y Op30.

- Una pieza se lava antes y después de cada operación.

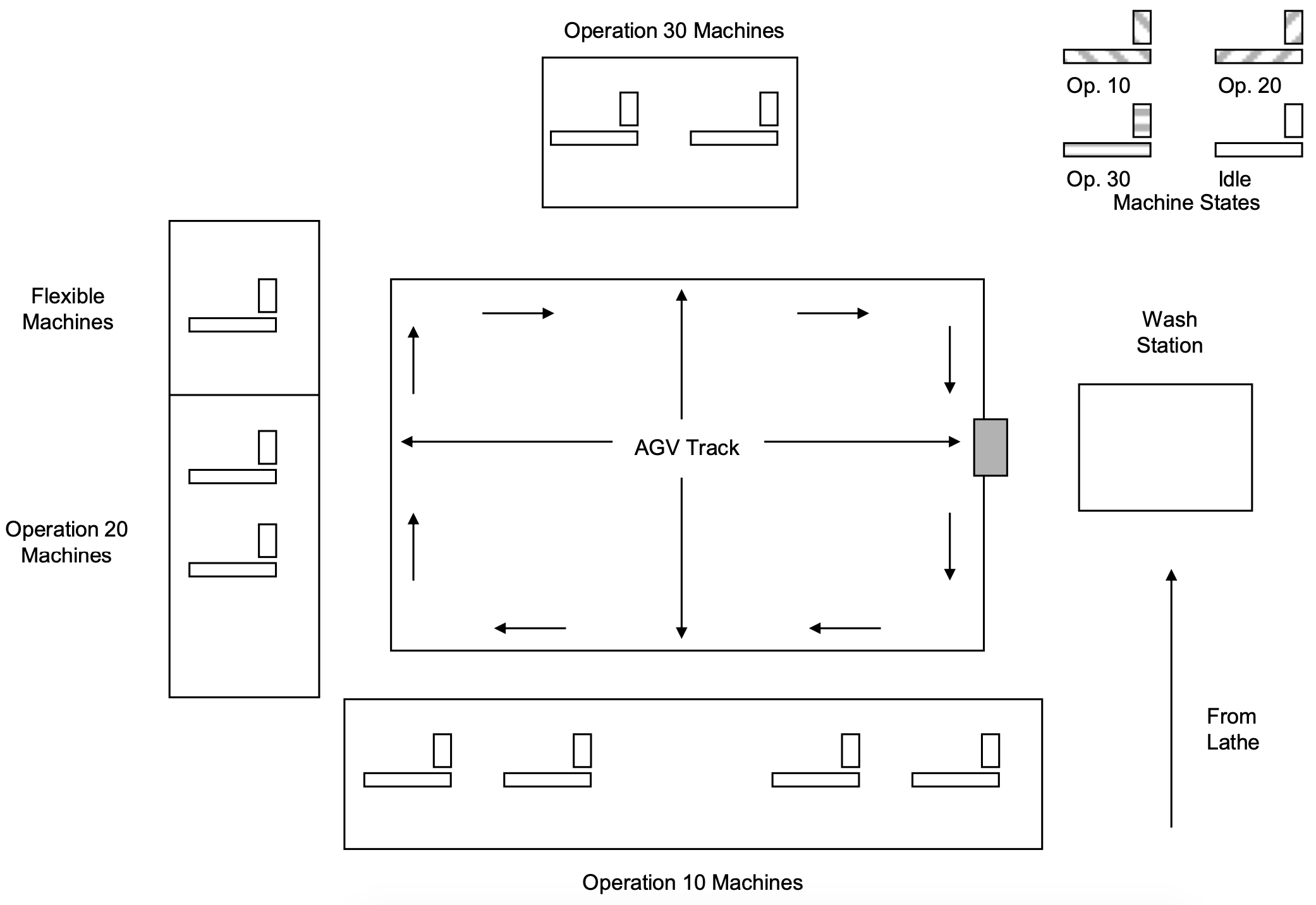

Cada operación se realiza ya sea por una máquina fija o una máquina flexible. Una máquina fija puede realizar una y solo una de tres operaciones, pero una máquina flexible puede realizar cualquiera de las tres operaciones. Las piezas se mueven entre las máquinas y la estación de lavado mediante un solo vehículo guiado automatizado (AGV). El sistema AGV transporta piezas con poca o ninguna asistencia humana. El vehículo recoge las cargas en los puntos de recogida designados y las transporta a los puntos de entrega designados. Cada punto de recogida y entrega está asociado con una máquina o estación de trabajo. Una computadora central asigna tareas de movimiento de material al AGV y monitorea la posición del vehículo. El AGV se mueve en una dirección sobre una pista fija alrededor del centro del sistema.

Los tiempos de procesamiento de operación son 14.0, 5.0 y 8.0 minutos respectivamente para Op10, Op20 y Op30. El tiempo de lavado es de 18 segundos.

El tiempo de viaje AGV es de 20 segundos alrededor de todo el bucle. La siguiente tabla muestra el tiempo de viaje AGV entre cada par de estaciones de trabajo.

| Estación de Lavado | OP 10 | OP 20 | OP 30 | Flexibile | |

| Estación de Lavado | 0 | 5 | 9 | 15 | 11 |

| OP10 | 5 | 0 | 4 | 10 | 6 |

| OP20 | 9 | 4 | 0 | 15 | 11 |

| OP30 | 15 | 10 | 15 | 0 | 16 |

| Flexible | 11 | 6 | 11 | 16 | 0 |

La Figura 12-2 ofrece una visión general del sistema al inicio del periodo de producción con todas las máquinas inactivas y sin piezas en el sistema. Se indica el movimiento de la parte por el AGV. Se muestra la operación particular realizada por cada máquina.

Figura 12-2: Visión general del Sistema de Fabricación Flexible: (4, 2, 2, 1) Configuración.

El objetivo es encontrar la combinación de costo mínimo de máquinas fijas (Op10, Op20 u Op30 solamente) y máquinas flexibles (las tres operaciones) que cumpla con los requisitos de rendimiento. Las máquinas flexibles cuestan más que las máquinas fijas. Por lo tanto, todo el trabajo posible debe ser realizado por máquinas fijas. Se emplean máquinas flexibles para evitar la compra de un número excesivo de máquinas fijas. Además, la gerencia también está interesada en minimizar el tiempo de entrega de una pieza. Por lo tanto, la gerencia considerará una configuración de máquinas que incluya máquinas flexibles y aumente el costo con el fin de reducir el tiempo de entrega siempre y cuando el número total de máquinas no supere el número total de máquinas fijas requeridas para realizar el trabajo en más de una.

Se emplea la siguiente regla de operación para cada operación para seleccionar entre máquinas fijas y flexibles. Una pieza utilizará una máquina fija si está disponible. Si no, utilizará una máquina flexible si hay una disponible. Si no se dispone de una máquina fija ni una máquina flexible, la pieza utilizará la primera máquina de cualquier tipo, fija o flexible, que esté disponible.

Una posibilidad que se debe considerar es usar el número mínimo de máquinas fijas necesarias para procesar todas las piezas de manera oportuna sin máquinas flexibles utilizadas.

Evaluar la variabilidad estructural observada en este sistema. Generar un rastro de todas las actividades del sistema. Utilizar la traza para identificar la variabilidad estructural.

Problemas con el caso

- ¿Qué medida de desempeño son importantes en este problema?

- ¿Cómo se modelará el sistema AGV?

- Describa cómo modelar la elección entre una máquina fija y una flexible para una operación en el lenguaje de simulación que está utilizando.

- ¿Cuándo una entidad de pieza adquiere y libera un recurso de máquina en relación con la adquisición y liberación del recurso AGV?

- ¿Cómo se puede determinar el efecto en las operaciones del sistema de parte que espera el AGV?

- ¿Cuántas máquinas fijas de cada tipo se necesitan si no se utilizan máquinas flexibles?

- Construir una alternativa a la configuración de la máquina en el número 6 de la siguiente manera. Reemplace una máquina fija de cada tipo con un número suficiente de máquinas flexibles. Determinar el número de máquinas flexibles en este caso.

- Por qué decir por qué todas las piezas no tienen el mismo tiempo en el sistema.