15.3: El estudio de caso

- Page ID

- 81014

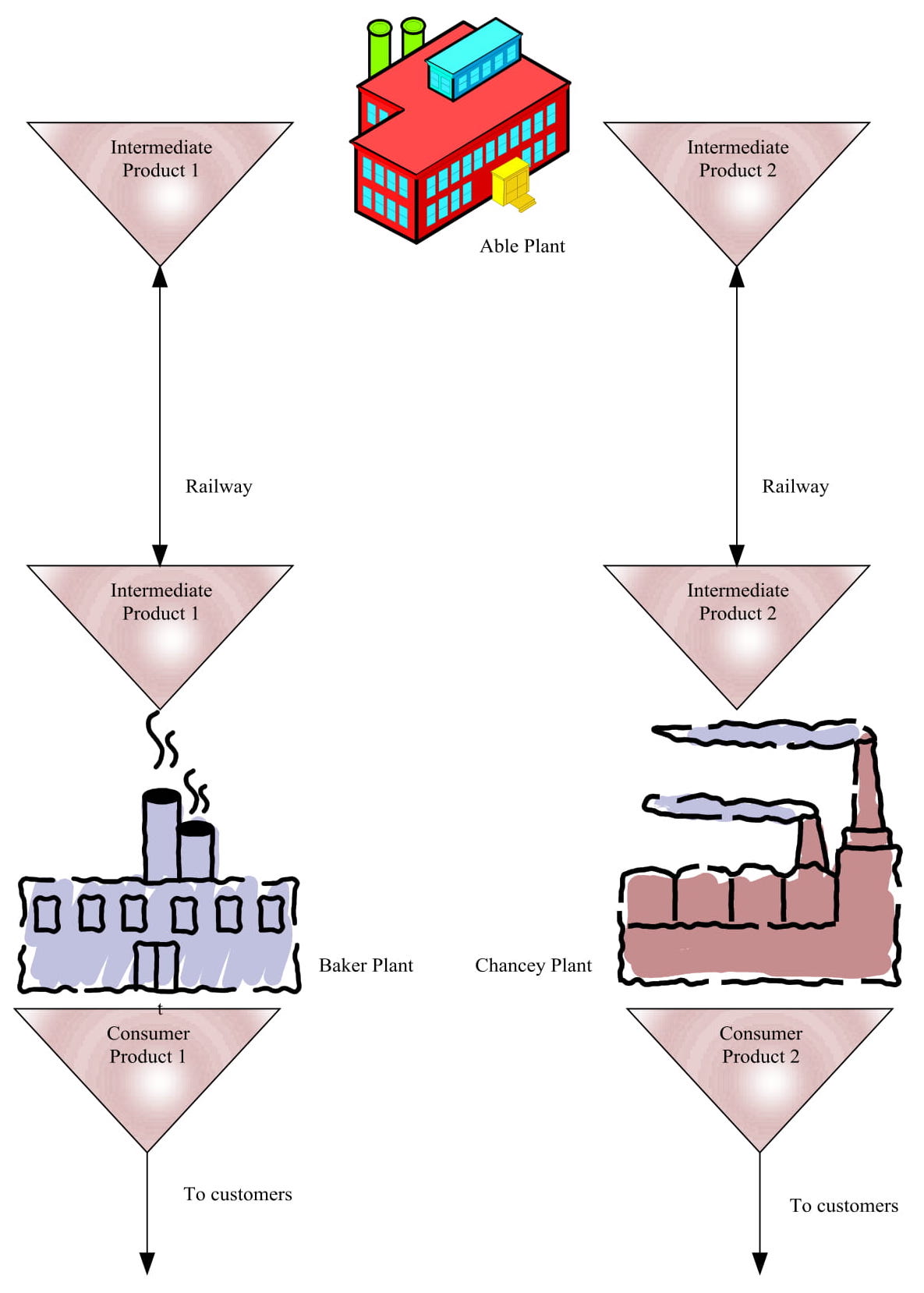

Una empresa posee tres plantas. Dos de las plantas, Baker y Chauncey, producen productos al por menor para su entrega a los clientes. Una tercera planta, Able, produce dos productos intermedios para su entrega a las plantas Baker y Chauncey. Esta cadena de suministro se muestra en la Figura 15-2.

El producto se envía desde la planta Able por ferrocarril. Hay una flota ferroviaria separada para los envíos de Able to Baker y para los envíos de Able to Chauncey.

La demanda de los clientes por el producto minorista fabricado por la planta Baker se distribuye triangularmente con un mínimo de 15 vagones, un modo de 20 vagones ferroviarios y un máximo de 40 vagones ferroviarios por día. Así, la demanda promedio diaria es de 25 vagones ferroviarios.

La demanda de los clientes por el producto al por menor hecho por la planta Chauncey es estacional. La demanda diaria promedio varía según el mes del año como se muestra en el Cuadro 15-1. Estos datos son válidos para el próximo año.

Figura 15-2: Cadena de Suministro de Estudio de Aplicación

| Mes | Demanda Media Diaria (Autos Ferroviarios) |

| enero | 17 |

| febrero | 18 |

| marzo | 18 |

| abril | 22 |

| Mayo | 23 |

| junio | 24 |

| julio | 22 |

| agosto | 21 |

| septiembre | 21 |

| Octubre | 18 |

|

noviembre |

18 |

| diciembre | 18 |

El promedio de las demandas diarias promedio es de 20 vagones ferroviarios. La demanda mínima es 70% de la media y la máxima es 130% de la media.

La demanda diaria de los clientes puede incluir un número fraccional de vagones ferroviarios. Sin embargo, solo se envían vagones de tren completos con la demanda fraccionada arrastrada hasta el día siguiente.

La capacidad de producción en la planta de Able no es un problema ya que se pueden hacer cantidades suficientes de cada producto intermedio cada día. La capacidad de producción en las plantas Baker y Chauncey está limitada. La planta Baker solo puede producir 35 vagones ferroviarios por día. La planta Chauncey puede producir 27 autos por día.

Los niveles de producción se determinan diariamente. La producción en las plantas Baker y Chauncey puede considerarse que ocurre en lotes iguales a un vagón de ferrocarril. Se requiere un vagón de ferrocarril de producto intermedio enviado desde la planta de Able antes de que se pueda producir un lote. La producción de un lote se puede modelar tomando 24 horas/capacidad diaria de la planta.

Cada día a las 4:00 A.M. vagones de ferrocarril salen de la planta de Able para las otras dos plantas Hay un tren a cada planta. Todos los vagones de ferrocarril enviados a una planta viajan en el mismo tren. Los autos que llegan a las plantas Baker y Chauncey son trasladados al astillero de la planta a las 12:00 P.M para su uso al día siguiente. Los autos vacíos dejan estas plantas para regresar a la planta Able a las 4:00 A.M. El tiempo de viaje entre la planta Able y la planta Baker se distribuye triangularmente con una media de 7 días, un mínimo de 3 días y un máximo de 10 días. El tiempo de viaje entre la planta Able y la planta Chauncey se distribuye triangularmente con un modo de 10 días, un mínimo de 7 días y un máximo de 20 días. No se modelará el mantenimiento de vagones ferroviarios.

En lugar de construir instalaciones de inventario en las plantas de Baker y Chauncey, el producto intermedio permanece en vagones de ferrocarril hasta que sea necesario. Un vagón de tren a la vez se descarga en preparación para el inicio del siguiente lote. El producto al por menor se carga directamente en vagones para su envío a los clientes.

15.3.1 Definir los problemas y el objetivo de la solución

El objetivo del estudio de simulación es establecer valores para los parámetros operativos de la cadena de suministro para el próximo año, enero a diciembre. Estos incluyen:

- El número de autos en cada flota ferroviaria: Planta Able a planta Baker así como planta Able a planta Chauncey.

- La capacidad de cada inventario: Cada uno de los dos productos intermedios en la planta Able, así como los inventarios de productos intermedios y minoristas en las plantas Baker y Chauncey.

- Los inventarios minoristas objetivo en las plantas Baker y Chauncey.

La principal medida del desempeño es el nivel de servicio a los clientes de las plantas Baker y Chauncey, definido como el número de días en que se atendió la demanda de los clientes a partir del inventario existente.

15.3.2 Construir modelos

El primer paso para analizar la cadena de suministro es establecer los niveles iniciales de inventario minorista objetivo. Una forma de hacerlo es la siguiente, recordando que los experimentos de simulación se pueden utilizar para encontrar mejores valores para el nivel de inventario objetivo si es necesario.

Considere el nivel de inventario minorista objetivo en la planta Baker. Supongamos que no hubo variación en la demanda de los clientes o tiempos de transporte. El nivel de inventario objetivo sería igual a la demanda de un día. El producto para satisfacer la demanda de los clientes se retiraría del inventario minorista. La producción del día se utilizaría para reponer el inventario para satisfacer la demanda del día siguiente.

Debido a la variación, se necesita inventario adicional para satisfacer las demandas de los clientes a un nivel de servicio específico. Supongamos que se desea un nivel de servicio del 95%. Entonces se puede establecer el inventario objetivo de tal manera que la probabilidad de que la demanda del cliente sea menor que el objetivo sea del 95%. Para la planta Baker se trata de 35 vagones ferroviarios.

Para la planta Chauncey, el objetivo variará por mes como se muestra en la Tabla 15-2. Tenga en cuenta que los niveles de inventario objetivo están en o por encima de la capacidad de la planta en 4 de 12 meses. Esto puede reducir los niveles de atención al cliente por debajo del 95%.

| Mes | Nivel de Inventario Objetivo (Autos Ferroviarios) |

| enero | 21 |

| febrero | 22 |

| marzo | 22 |

| abril | 27 |

| Mayo | 28 |

| junio | 29 |

| julio | 27 |

| agosto | 26 |

| septiembre | 26 |

| Octubre | 22 |

| noviembre | 22 |

| diciembre | 22 |

Además, la demanda promedio de los clientes en la planta de Chauncey supera la capacidad de la planta en mayo y junio. De esta manera, la dirección ha decidido incrementar la producción diaria en un vagón ferroviario por día en enero, febrero y marzo para prepararse para la demanda de mayo y junio. Este inventario se apartará para su uso a partir de abril.

Parece prudente establecer cada uno de los niveles de inventario objetivo de producto intermedio al mismo valor que el nivel minorista correspondiente, al menos inicialmente.

Los niveles de producción en las tres plantas se establecen usando la siguiente relación:

\ begin {align}\ text {Producción = Inventario Objetivo - (Inventario Actual + Monto en producción)}\ tag {15-1}\ end {align}

Es decir, se envían suficientes unidades de un producto a la producción para que la suma de estas unidades, el inventario actual y el número de unidades aún en producción de días anteriores sea igual al inventario objetivo.

Las restricciones de capacidad se aplican en las plantas Baker y Chauncey. En el número de unidades enviadas a producción es mayor que la capacidad diaria, algunas de las unidades se producirán en días posteriores.

La cantidad extra de producción también se agrega en la planta de Chauncey para ayudar a satisfacer la demanda de los clientes en los meses donde el inventario objetivo es mayor o igual a la capacidad de la planta. Esto implica la necesidad de un inventario intermedio adicional que debe enviarse desde la planta de Able.

Los volúmenes de envío se establecen utilizando la siguiente relación:

\ begin {align}\ text {Envío = (Inventario Objetivo - Inventario Actual) (Demanda esperada del cliente en el tiempo de transporte esperado Monto en ruta}\ tag {15-2}\ end {align}

Además, se agrega el monto extra de producción para el envío entre las plantas Able y Chauncey.

El modelo consta de nueve procesos definidos en la Tabla 15-3

| Nombre del proceso | Descripción |

| Capaz | Decisiones diarias de operación en Able Plant |

| Panadero | Decisiones diarias de operación en Baker Plant, incluido el servicio al cliente |

| Chauncey | Decisiones diarias de operación en la planta Chauncey, incluyendo atención al cliente |

| BakerMake | Producción en la Planta Baker |

| ChaunceyMake | Producción en la Planta Chauncey |

| Move2Baker | Entrena el envío de Planta Able a Planta Baker |

| Move2Chauncey | Entrena el envío de la Planta Able a la Planta Chauncey |

| Move2ableBaker | Entrena el envío de Baker Plant a Able Plant |

| Move2ableChauncey | Entrena el envío de la Planta Chauncey a la Planta Able |

Las variables importantes del modelo se muestran en la Tabla 15-4.

| Nombre de variable | Descripción |

| Avg2* | Tiempo promedio de transporte de la planta Able a la planta * (días) |

| AvgRetail* | Demanda media diaria de los clientes |

| Capacidad* | Capacidad de la planta |

| Cars2Cust* | Número de vagones ferroviarios demandados por los clientes actualmente |

| Coches2* | Número de vagones ferroviarios que se enviarán desde la planta de Able actualmente |

| Enruta* | Número de vagones ferroviarios actualmente en ruta desde la planta de Able |

| ProductionAdd | Número de vagones adicionales de producto minorista para producir diariamente en la planta de Chauncey para satisfacer la demanda máxima. El monto varía según el mes. |

| TargetInvRetail* | Inventario minorista objetivo (cliente) |

| TargetInvint* | Inventario intermedio objetivo |

| TargetInvintable* | Inventario intermedio objetivo en planta Able |

| *Toable | Número de vagones ferroviarios actualmente en ruta a la planta de Able |

* = nombre de una planta (Baker, Chauncey)

El proceso Able se da en el siguiente pseudocódigo. Este proceso modela el inicio del envío de vagones a la planta Baker y Chauncey así como la producción de producto intermedio en la planta Able. Las entidades en este proceso representan trenes y tienen un atributo:

CarsinTrain: El número de autos en un tren

Los dos inventarios de productos intermedios, uno para la planta Baker (IntInvableBaker) y el otro para la planta Chauncey (IntinvableChauncey), se modelan como recursos. Las unidades de cada recurso corresponden a vagones ferroviarios. El número inicial de unidades de cada recurso de inventario es igual al valor objetivo para ese inventario. La misma estrategia se utiliza para modelar los inventarios minoristas en las plantas Baker (RetailInvBaker) y Chauncey (RetailInvchauncey).

Las dos flotas ferroviarias se modelan como variables: FleetBaker y FleetChaucey. El modelo puede crear tantos vagones ferroviarios en cada flota como sea necesario. De esta manera, se obtiene una estimación del tamaño de cada flota. El tamaño inicial de cada flota ferroviaria es cero.

Primero considere el envío de vagones ferroviarios a la planta Baker. El número de autos que necesitan ser enviados se incrementa usando la ecuación 15-2. Supongamos que el inventario de producto intermedio para la planta Baker tiene al menos tantos autos como el número que necesitan ser enviados. Entonces se envían todos los autos que necesitan ser enviados, el número restante por enviar es cero y el inventario se reduce por el número de autos enviados.

Supongamos que se necesitan enviar más autos de los que están en inventario. Entonces el tren consiste en los carros que están en que son inventario. El número restante por enviar se reduce por el número en inventario y el número en inventario se establece en cero.

En cualquier caso, se envía un clon (copia) de la entidad del tren para procesar a Move2Baker.

La lógica de modelado para un envío a la planta de Chauncey es idéntica a excepción de las consecuencias de la demanda esperada de los clientes que varían mes a mes. Todos los valores de inventario objetivo para el producto intermedio también varían según el mes.

| Definir Llegadas: \(\ \quad \quad\) Hora de la primera llegada: \(\ \quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Número de llegadas: |

0 1 día Infinito |

| Definir atributos \(\ \quad \quad\) CarsIntrain |

//Ferrocarriles en un tren |

| Definir Variables \(\ \quad \quad\) AddInv \(\ \quad \quad\) Avg2Baker \(\ \quad \quad\) AvgtailBaker \(\ \quad \quad\) Cars2Baker \(\ \quad \quad\) Cars2CustBaker \(\ \quad \quad\)InRouteBaker \(\ \quad \quad\) TargetInVableBaker \(\ \quad \quad\) TargetInvbaker \(\ \quad \quad\) Avg2Chauncey \(\ \quad \quad\) AvgretailChauncey \(\ \quad \quad\)Cars2Chauncey \(\ \quad \quad\) Cars2CustChauncey \(\ \quad \quad\) InRoutecHauncey \(\ \quad \quad\) TargetInVableChaunceyBaker \(\ \quad \quad\) TargetInVchauncey |

//Número de vagones adicionales necesarios //Promedio de días de tránsito a Baker //Demanda promedio diaria de clientes en Baker //Número actual de vagones ferroviarios para enviar desde Able a Baker //Demanda actual en vagones ferroviarios en Baker //Número actual de vagones ferroviarios en ruta entre Able y Baker //Inventario intermedio objetivo en Able para Baker //Inventario intermedio objetivo en Baker //Promedio de días de tránsito a Chauncey //Demanda promedio diaria de clientes en Chauncey //Número actual de vagones ferroviarios para enviar de Able a Chauncey //Demanda actual en vagones ferroviarios en Chauncey //Número actual de vagones ferroviarios en ruta — Able y Chauncey //Inventario intermedio objetivo en Able para Chauncey //Inventario intermedio objetivo en Chauncey |

| Definir Resouces \(\ \quad \quad\) FleetBaker \(\ \quad \quad\) FleetChauncey \(\ \quad \quad\) IntinvBaker \(\ \quad \quad\) IntInvchauncey \(\ \quad \quad\) IntInvableBaker \(\ \quad \quad\)IntinvableChauncey \(\ \quad \quad\) ProducciónChauncey \(\ \quad \quad\) RetailInvchauncey \(\ \quad \quad\) SavedInvchauncey |

//Número de vagones en la flota de Able to Baker //Número de vagones en la flota de Able to Chauncey //Número de vagones ferroviarios en inventario intermedio en Baker //Número de vagones ferroviarios en intermedio inventario en Chauncey //Número de vagones ferroviarios en inventario intermedio en Able for Baker //Número de vagones de ferrocarril inventario intermedio Capaz para Chauncey //Planta de producción en Chauncey //Número de rieles autos en inventario de bienes terminados en Chauncey //Número de vagones ferroviarios en inventario construido adelante en Chauncey |

| Proceso AblePlant Iniciar \(\ \quad \quad\) Cars2Baker += TargetInVintBaker - #IntInvBaker /IDLE + (AVG2Baker*AvgretailBaker-InRouteBaker) \(\ \quad \quad\) Si Cars2Baker <= #IntInvAbleBaker /IDLE entonces \(\ \quad \quad\) Comenzar \(\ \quad \quad\quad\quad\)CarsInTrain = Cars2Baker \(\ \quad \quad\quad\quad\) Reducir #IntInvBaker /IDLE por CarsinTrain \(\ \quad \quad\quad\quad\) Cars2Baker = 0 \(\ \quad \quad\) Fin \(\ \quad \quad\) Else \(\ \quad \quad\)Comenzar \(\ \quad \quad\quad\quad\) CarsIntrain = #IntInvBaker /IDLE \(\ \quad \quad\quad\quad\) Reducir #IntInvBaker /IDLE por CarsInTrain \(\ \quad \quad\quad\quad\) Cars2Baker -= CarsInTrain \(\ \quad \quad\) End \(\ \quad \quad\)Clonar a Move2Baker \(\ \quad \quad\) Cars2Chauncey += TargetInVintChauncey - #IntInvChauncey /IDLE + (Avg2Chauncey*AvgretailChauncey-inRouteChauncey) \(\ \quad \quad\) Si Cars2Chauncey <= #IntInvAbleChauncey /IDLE entonces \(\ \quad \quad\)Comenzar \(\ \quad \quad\quad\quad\) CarsIntrain = Cars2Chauncey \(\ \quad \quad\quad\quad\) Reducir #IntInvChauncey /IDLE por CarsinTrain \(\ \quad \quad\quad\quad\) Cars2Chauncey = 0 \(\ \quad \quad\) Fin \(\ \quad \quad\) Else \(\ \quad \quad\) Comenzar \(\ \quad \quad\quad\quad\) CarsIntrain = #IntInvChauncey /IDLE \(\ \quad \quad\quad\quad\) Reducir #IntInvChauncey /IDLE por CarsInTrain \(\ \quad \quad\quad\quad\) Cars2Chauncey -= CarsInTrain \(\ \quad \quad\)Fin \(\ \quad \quad\) Clonar a Move2Chauncey \(\ \quad \quad\) Espere hasta Medianoche \(\ \quad \quad\) AddInv = TargetInvBaker - #IntInvAbleBaker /Idle \(\ \quad \quad\) If (#FleetBaker /IDLE < AddInv) Entonces aumentar #FleetBaker /IDLE por (AddInv - #FleetBaker /IDLE) \(\ \quad \quad\) Hacer FleetBaker/AddInv OCUPADO \(\ \quad \quad\) Reducir #IntInvAbleBaker /IDLE por AddInv \(\ \quad \quad\) AddInv = TargetInvChaunceY (Mes) - #IntInvAbleChauncey /Idle Si ( #FleetChauncey /IDLE < AddInv) Luego aumentar #FleetChauncey /IDLE por (AddInv - #FleetChauncey /IDLE) \(\ \quad \quad\) Hacer Fleetchauncey/AddInv OCUPADO \(\ \quad \quad\) Reducir #IntInvAbleChauncey /IDLE por AddInv Fin |

|

Después de que se inicien los envíos del tren, el tiempo se retrasa hasta la medianoche cuando se actualizan los inventarios. Dado que no hay restricciones en la producción en la planta de Able, cada inventario simplemente se restablece al valor objetivo. Además, cada unidad en inventario se almacena en un vagón ferroviario. Si no hay suficientes vagones inactivos en la planta de Able, se crean unidades adicionales de cada recurso de flota.

La discusión restante del modelo se centrará en la planta Chauncey. La planta Baker opera de manera idéntica excepto que la demanda promedio variable en el tiempo no es un factor.

El proceso Move2Chauncey se muestra en el siguiente pseudo-código. El número de vagones ferroviarios en ruta a Chauncey se incrementa por el número de vagones en el tren, CarsinTrain. El tiempo de retraso para el movimiento de Able a Chauncey se determina como una muestra de la distribución triangular con mínimo 7, modo 10 y máximo 20 días. Todos los trenes llegan a medianoche. El número de autos en el inventario de productos intermedios en la planta Chauncey se registra al aumentar el número de unidades inactivas del recurso InTVChauncey. A los autos que llegan se les resta del número de autos en ruta a la planta de Chauncey.

Proceso Move2Chauncey

Comienza

\(\ \quad \quad\) enRouteChauncey +- CarsIntren

\(\ \quad \quad\) Espera a Triangualar 7, 10, 20 días\(\ \quad \quad\) //Entrena de Capaz a Chauncey

\(\ \quad \quad\) Espera hasta la Medianoche

\(\ \quad \quad\) Incrementar #InvIntChauncey por

\(\ \quad \quad\)CarsIntrain InRouteChauncey -= CarsInTrain

Fin

A continuación considere las operaciones diarias en la planta de Chauncey. Esto implica determinar el número de vagones ferroviarios de producto demandados por los clientes, el número de autos que se pueden enviar del inventario para satisfacer esta demanda y el número de vagones ferroviarios del producto minorista a producir para reponer el inventario. Es posible que sea necesario producir y guardar autos adicionales de productos minoristas para satisfacer la demanda máxima. Dichos autos que ya están en inventario pueden o no estar disponibles para satisfacer la demanda actual.

El proceso comienza sumando la demanda del cliente para el día actual a la demanda del cliente actualmente no satisfecha (la variable Cars2Cust). La demanda es una muestra de una distribución triangular cuya modalidad depende del mes del año, cuyo mínimo es 70% de la modalidad y cuyo máximo es 130% de la modalidad y puede resultar en un número fraccional de vagones ferroviarios. Solo se envían cargas completas de vagones ferroviarios, por lo que la demanda fraccional, así como la demanda insatisfecha, se traslada al día siguiente.

Si el número de vagones en el inventario regular es suficiente para satisfacer la demanda de los clientes, entonces el inventario se reduce por el número de vagones de ferrocarril demandado y la demanda restante de los clientes se reduce en la misma cantidad. Si la demanda es mayor que el número de vagones ferroviarios en el inventario regular, todo el inventario se utiliza para satisfacer parcialmente la demanda. Las variables de inventario y demanda se actualizan en consecuencia. Si el mes es de abril a diciembre, el inventario guardado se puede utilizar para satisfacer la demanda restante, parcial o completamente.

Se registran observaciones de nivel de servicio. Si se satisface toda la demanda, el nivel de servicio para el día es de 100. De lo contrario, el nivel de servicio es cero.

El inventario regular se repone al nivel objetivo mediante la creación de un pedido para producir más vagones ferroviarios de producto minorista. El número de vagones a producir viene dado por la ecuación 15-1. El número de cargas de vagones ferroviarios en producción se incrementa por el lado derecho de la misma ecuación.

El inventario guardado se construye cada día por el número de autos depende del mes del año y se especifica en la variable productionAdd (Month). Así, se crea un pedido de producciónAgregar (Mes) vagones ferroviarios adicionales.

Cada entidad de pedido corresponde al volumen de producción de un solo vagón ferroviario y tiene un atributo.

IsSaved: Si el vagón es o no parte del inventario guardado (1 Sí; 0 No o inventario regular.)

El proceso de la planta Chauncey se da en el siguiente pseudocódigo.

| Definir atributos isSaved |

//¿El vagón es parte del inventario guardado |

| Definir variables WholeCars orderSize |

//Porción entera de la demanda en vagones de ferrocarril //Cuánto producir en vagones ferroviarios |

|

Proceso ChaunceyPlant |

|

La producción de la planta Chauncey es modelada por el proceso MakeChauncey, el cual se muestra en el siguiente pseudocódigo. Cada entidad representa una orden para producir un vagón ferroviario. La entidad espera una unidad del tamaño de un vagón ferroviario del inventario de productos intermedios. Después de obtener el inventario intermedio, la entidad espera su turno en la planta de producción de Chauncey. El tiempo de producción es de 1440 minutos (en un día)/27 (la capacidad de producción diaria). Por lo tanto, el número de unidades hechas por día se limita a la capacidad. La unidad recién hecha se agrega al inventario apropiado (regular o guardado). El vagón que contiene el producto intermedio se envía a esperar el siguiente tren a la planta de Able sumando uno al recuento del número de vagones ferroviarios en el tren.

Proceso MakeChauncey

Comience

\(\ \quad \quad\) Espere hasta que InTVChauncey/1 esté INACTIVO

\(\ \quad \quad\) Hacer InTVchauncey/1 Ocupado

\(\ \quad \quad\) Espere hasta que ProductionChauncey/1 esté INACTIVO

\(\ \quad \quad\) Hacer ProductionChauncey/1 Ocupado

\(\ \quad \quad\) Espere 1440/27 minutos

\(\ \quad \quad\) Hacer producciónChauncey/1 INACTIVO

\(\ \quad \quad\) Reducir #IntInvChauncey /Ocupado por 1

\(\ \quad \quad\) Si esSavedInv = 0 entonces

\(\ \quad \quad\) Comenzar

\(\ \quad \quad\quad \quad\) Incrementar #RetailInvChauncey /IDLE en 1

\(\ \quad \quad\quad \quad\)RetailProdchaUncey -=1

\(\ \quad \quad\) Fin

\(\ \quad \quad\) Else Incrementar #SavedInvChauncey /IDLE en 1

\(\ \quad \quad\) Chauncey2Able +=1

Fin

El movimiento de los autos vacíos de la planta Chauncey a la planta Able se modela mediante el proceso MoveChauncey2able como se muestra en el siguiente pseudocódigo. El número de autos en el tren es el número de autos que contienen inventario intermedio que se consumió desde que partió el último tren. El viaje se realiza y el tren llega a la medianoche a la planta Able. Se libera una unidad del recurso FleetchaUncey por cada auto del tren.

Definir Llegadas:

\(\ \quad \quad\) Hora de la primera llegada: 0

\(\ \quad \quad\) Tiempo entre llegadas: 1 día

\(\ \quad \quad\) Número de llegadas:

Proceso Infinito Move2ableChauncey

Iniciar

\(\ \quad \quad\) CarsTren = Chauncey2Able

\(\ \quad \quad\)Chauncey2Able = 0

\(\ \quad \quad\) Esperar 7, 10, 20 días

\(\ \quad \quad\) Espere hasta la Medianoche

\(\ \quad \quad\) Hacer Fleetchauncey/CarsinTrain IDLE

End

Es importante señalar cuándo y cómo se inicia cada proceso. Se envía una entidad a cada uno de los procesos de la planta: Able, Baker y Chauncey una vez al día a la medianoche. Se envía una entidad a cada proceso que mueve trenes a la planta Able: Move2ableBaker y Move2ableChauncey en el momento de la salida diaria del tren, 4 A.M. Los procesos MakeBaker y MakeChauncey son iniciados por los procesos de la planta Baker y Chauncey respectivamente después del número de unidades a realizar para reponer el se ha determinado el inventario. Los procesos Move2Baker y Move2Chauncey son iniciados por el proceso de la planta Able después de que se haya determinado el número de vagones para enviar a cada uno.

15.3.3 Identificar causas raíz y evaluar alternativas iniciales

El diseño del experimento de simulación inicial se muestra en la Tabla 15-5. Dado que los datos de demanda del cliente son válidos por un año, se utiliza un experimento de terminación de duración de un año.

Los parámetros del modelo son los niveles objetivo de inventario. Establecer niveles objetivo de inventario es uno de los objetivos principales del estudio de simulación. Esto se hará estableciendo los niveles objetivo en el señorío descrito anteriormente y deteminando el rendimiento del sistema resultante. El desempeño se mide por el nivel de atención al cliente en las plantas Baker y Chauncey así como el tamaño de cada flota. Además, se medirá el tiempo de espera de los pedidos de producto intermedio en las plantas Baker y Chauncey para que pueda comenzar la producción. El tiempo de espera excesivo podría disminuir los niveles de atención al cliente. Sólo se registra el tiempo de espera para los pedidos que tuvieron que esperar.

Hay cuatro arroyos aleatorios, dos para tiempos de transporte hacia y desde la planta Able y dos para la demanda de los clientes en las plantas Baker y Chauncey. Se realizarán veinte réplicas.

Idealmente, el nivel de cada inventario al final de cada día debe ser el valor objetivo. Por lo tanto, el valor objetivo se utiliza para el nivel de inventario inicial.

Los trenes llegan a la planta Baker y Chauncey diariamente en promedio. No obstante, los primeros envíos de la planta Able no llegarán a las plantas Baker y Chauncey hasta el día 7 y 10 en promedio. Por lo tanto, los envíos deben programarse para llegar a las plantas Baker y Chauncey los días anteriores como parte de las condiciones iniciales. El tamaño del envío es el número promedio de vagones ferroviarios que llegan a la planta por día. Esto es igual a la demanda promedio de los clientes en esa planta.

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | 1. Niveles objetivo de inventario minorista establecidos en el punto 95% de la distribución de la demanda del cliente 2. Los niveles de objetivo de inventario intermedio en las plantas Baker y Chauncey se establecieron inicialmente en el mismo valor que el nivel objetivo de inventario minorista correspondiente 3. Niveles de objetivo de inventario intermedio en la planta Able inicialmente establecidos en el mismo valor que el inventario correspondiente en la planta Baker o Chauncey |

| Medidas de desempeño | 1. Nivel de servicio a clientes de la planta Baker 2. Nivel de servicio a clientes en la planta Chauncey 3. Tamaño de la Flota: Capaz de Panadero 4. Tamaño de la flota: Capaz de Chauncey 5. Ordene tiempo de espera para inventario intermedio en la planta Baker 6. Tiempo de espera de pedido para inventario intermedio en la planta de Chauncey |

| Flujos de números aleatorios | 1. Tiempo de transporte entre planta Able y planta Baker 2. Tiempo de transporte entre la planta Able y la planta Chauncey 3. Demanda de los clientes en planta Baker 4. Demanda de clientes en planta Chauncey |

| Condiciones Iniciales | 1. Todos los niveles de inventario se establecen iguales a su objetivo 2. Llegadas de inventario intermedio a plantas Baker y Chauncey como se discute en el texto |

| Número de réplicas | 20 |

| Tiempo de finalización simulado | 1 año |

Los resultados de la simulación se muestran en la Tabla 15-6.

| Tamaño de Flota (Autos Ferroviarios) | Nivel de Servicio | Esperar Inventario (Horas) | ||||

| Replicar | Panadero | Chauncey | Panadero | Chauncey | Panadero | Chauncey |

| 1 | 501 | 666 | 43 | 5 | 31 | 33 |

| 2 | 500 | 722 | 55 | 18 | 29 | 35 |

| 3 | 502 | 671 | 49 | 7 | 30 | 36 |

| 4 | 468 | 724 | 68 | 26 | 30 | 33 |

| 5 | 467 | 700 | 85 | 72 | 26 | 35 |

| 6 | 501 | 704 | 61 | 33 | 29 | 31 |

| 7 | 500 | 684 | 48 | 9 | 34 | 36 |

| 8 | 502 | 719 | 54 | 44 | 31 | 34 |

| 9 | 494 | 724 | 39 | 6 | 32 | 33 |

| 10 | 495 | 698 | 43 | 21 | 30 | 35 |

| 11 | 486 | 732 | 61 | 39 | 28 | 33 |

| 12 | 484 | 709 | 60 | 28 | 28 | 32 |

| 13 | 481 | 749 | 64 | 7 | 29 | 32 |

| 14 | 489 | 675 | 68 | 51 | 28 | 32 |

| 15 | 534 | 717 | 61 | 39 | 31 | 32 |

| 16 | 472 | 722 | 288 | 24 | 33 | 34 |

| 17 | 501 | 737 | 54 | 9 | 32 | 37 |

| 18 | 489 | 717 | 44 | 38 | 33 | 32 |

| 19 | 488 | 736 | 52 | 26 | 30 | 33 |

| 20 | 476 | 695 | 51 | 18 | 32 | 33 |

| Promedio | 492 | 710 | 54 | 26 | 30 | 33 |

| Std. Dev. | 15 | 23 | 13 | 18 | 2 | 2 |

| 99% CI de límite inferior | 482 | 695 | 46 | 15 | 29 | 32 |

| 99% CI de límite superior | 501 | 725 | 62 | 37 | 32 | 34 |

Los valores de nivel de servicio son inexcepcionablemente bajos. Tiempo de espera de pedidos para inventarios intermedios promedios mayores a un día en cada planta. Un promedio de 1339 pedidos por réplica esperó el inventario intermedio en la planta Baker con un IC aproximado del 99% de (1152, 1526) mientras que un promedio de 1094 pedidos por réplica esperó el inventario intermedio en la planta Chauncey con un IC aproximado del 99% de (949, 1238).

Estos resultados conducen a una segunda alternativa. El inventario intermedio objetivo en la planta Baker se incrementa por la demanda esperada de los clientes en un día ya que el tiempo de espera para el inventario intermedio promedia alrededor de 1.25 días. De igual manera, el inventario objetivo en la planta Chauncey se incrementa por la demanda esperada de los clientes en dos días ya que el tiempo de espera para el inventario intermedio es de aproximadamente 1.4 días. De lo contrario, el experimento de simulación es el mismo que se muestra en la Tabla 15-5. Los resultados se muestran en la Tabla 15-7.

| Tamaño de Flota (Autos Ferroviarios) | Nivel de Servicio | Esperar Inventario (Horas) | ||||

| Replicar | Panadero | Chauncey | Panadero | Chauncey | Panadero | Chauncey |

| 1 | 520 | 770 | 93 | 97 | 24 | 30 |

| 2 | 483 | 795 | 97 | 96 | 24 | 47 |

| 3 | 501 | 771 | 93 | 90 | 24 | 33 |

| 4 | 492 | 763 | 93 | 99 | 24 | 26 |

| 5 | 516 | 778 | 91 | 94 | 25 | 27 |

| 6 | 499 | 744 | 93 | 95 | 30 | 25 |

| 7 | 502 | 750 | 95 | 97 | 24 | 26 |

| 8 | 532 | 819 | 91 | 91 | 25 | 30 |

| 10 | 494 | 846 | 96 | 97 | 25 | 39 |

| 11 | 516 | 782 | 90 | 93 | 25 | 29 |

| 12 | 504 | 784 | 95 | 97 | 24 | 28 |

| 13 | 497 | 813 | 94 | 96 | 29 | 34 |

| 14 | 499 | 774 | 92 | 99 | 27 | 36 |

| 15 | 505 | 799 | 97 | 93 | 26 | 28 |

| 16 | 487 | 773 | 95 | 96 | 24 | 41 |

| 17 | 492 | 748 | 96 | 96 | 28 | 32 |

| 18 | 524 | 808 | 93 | 96 | 25 | 33 |

| 19 | 511 | 808 | 94 | 95 | 25 | 25 |

| 20 | 502 | 779 | 93 | 95 | 25 | 32 |

| Promedio | 504 | 785 | 94 | 96 | 25 | 32 |

| Std. Dev. | 13 | 26 | 2 | 3 | 2 | 7 |

| 99% CI de límite inferior | 496 | 769 | 92 | 94 | 24 | 28 |

| 99% CI de límite superior | 512 | 802 | 95 | 97 | 26 | 37 |

Los resultados muestran que los intervalos de confianza aproximados de 99% para el nivel de servicio tanto en la planta Baker como en la planta Chauncey contienen el nivel de servicio objetivo de 95%. El tamaño de flota requerido para la planta de Chauncey es 785 autos y el tamaño de flota requerido para la planta Baker es 504 autos. Un promedio de 122 pedidos por réplica esperó el inventario intermedio en la planta Baker con un intervalo de confianza aproximado de 99% de (83, 161) mientras que un promedio de 124 pedidos por réplica esperó el inventario intermedio en la planta Chauncey con un intervalo de confianza aproximado del 95% de (100, 148). Tenga en cuenta que el número de órdenes que esperan en cada planta ha disminuido aproximadamente en un orden de magnitud.

Dado que los niveles de servicio son aceptables para esta alternativa, se puede examinar la capacidad de inventario. Los inventarios minoristas en las plantas de Baker y Chauncey no pueden por diseño superar el objetivo. Lo mismo ocurre con los inventarios intermedios de la planta Able. Así, solo las capacidades de inventario a establecer son los inventarios intermedios en las plantas Baker y Chauncey. El intervalo de confianza aproximado del 99% para el número máximo de vagones ferroviarios en el inventario intermedio en la planta Baker es (135, 145) con un promedio de 140. El intervalo de confianza aproximado del 99% para la misma cantidad en la planta Chauncey es (155, 170) con un promedio de 162.

15.3.4 Revisar y ampliar el trabajo anterior

La gerencia estuvo dispuesta a exceptuar un nivel de servicio ligeramente inferior al 95% en la planta Baker. Se utilizarán tamaños de flota de 504 para Able to Baker y 785 para Able to Chauncey. Se consideró aceptable el número de pedidos en espera de inventario intermedio así como el tiempo promedio de espera.

Los niveles de inventario objetivo son los siguientes. Tenga en cuenta que los valores de inventario objetivo asociados con la planta Chauncey varían según el mes.

| Inventarios minoristas: | 35 en la planta Baker, el punto 95% de la distribución de la demanda como se muestra en el Cuadro 15-2 en la planta Chauncey. |

| Inventarios intermedios: | 60 (35 + 25 = la demanda esperada en un día) en la planta Baker y para el inventario intermedio de la planta Baker en la planta Able 35 + 2 * el valor mensual mostrado en el Cuadro 15-1 para la planta Chauncey |

| Las capacidades de inventario se establecieron de la siguiente manera. | |

| Inventarios de clientes: | Igual que los inventarios objetivo. |

| Inventarios intermedios: | Planta capaz - Igual que los inventarios objetivo. Planta Baker - Igual que el máximo promedio de 140 vagones ferroviarios Planta Chauncey - Igual que el máximo promedio de 162 vagones ferroviarios |

15.3.5 Implementar la Solución Seleccionada y Evaluar

La cadena de suministro se operará con los parámetros anteriores. Se monitoreará el desempeño del nivel de servicio.