2.1: Modelado verbal: descripción del proceso, especificaciones de control y conexiones

- Page ID

- 85592

Autores: (8 de septiembre de 2006) Brian McQuillan, Crystal Miranda, Brandon Quigley y John Zhang

Stewards: (5 de septiembre de 2007) Kevin Luchi, Mike Nappo, Matt Neff, Lisa Schauman

Introducción

Cada proceso requiere una gran cantidad de planeación para lograr con éxito los objetivos establecidos por sus diseñadores y operadores. Para lograr estos objetivos, sin embargo, el personal que no esté familiarizado con el diseño debe comprender completamente el proceso y las funciones de los sistemas de control. Los sistemas de control consisten en equipos (dispositivos de medición, válvulas, etc.) e intervención humana (operadores de planta y diseñadores). Los sistemas de control se utilizan para satisfacer tres necesidades básicas de cada proceso:

- Reducir la influencia de perturbaciones externas

- Promover la estabilidad del proceso

- Mejorar el rendimiento del proceso

El modelado verbal se utiliza para crear y comprender también un sistema de control de procesos. El modelado verbal consiste en primero recibir y luego recopilar información sobre el proceso. Luego se utiliza un proceso paso a paso para describir los sistemas de control utilizados para satisfacer las restricciones y objetivos que se han delineado. En las siguientes secciones leerá qué requisitos se describen generalmente para el control de procesos y el método paso a paso utilizado para cumplir con estos requisitos.

Información de prerrequisito respecto a un proceso

Por el bien de este artículo se asume que ya se ha diseñado un proceso y que ciertas restricciones y criterios son proporcionados ya sea por un cliente, dirección, o el gobierno. El objetivo de esta sección es clasificar los tipos de criterios que se suelen dar. Estos criterios se convierten entonces en las condiciones que deben satisfacer los sistemas de control empleados. En general, habrá cinco conjuntos de criterios, a menudo provenientes de diferentes personas e instituciones. Al reunir todos estos criterios podrás describir el sistema de control. Si no tienes una lista completa de estos criterios debes investigar el proceso para determinar estas restricciones antes de comenzar el proceso paso a paso a continuación.

Seguridad

La operación segura de un proceso es la mayor preocupación de quienes trabajan en la planta y los que viven en la comunidad circundante. Las temperaturas, presiones y concentraciones dentro del sistema deben estar dentro de límites aceptables, y estos límites pueden ser dictados por agencias gubernamentales o políticas de la compañía.

Objetivos de Producción

Los objetivos de producción suelen incluir tanto la cantidad como la pureza del producto deseado. Este criterio generalmente lo establece la empresa o el cliente.

Normativa Ambiental

Estos vienen en forma de restricciones a la temperatura, concentración de productos químicos y caudal de corrientes que salen de una planta. Las leyes estatales y federales, por ejemplo, pueden dictar la temperatura de salida de una corriente de agua de refrigeración a un lago con el fin de evitar daños a la fauna acuática.

Restricciones Operacionales

Los equipos que se encuentran en la planta pueden tener sus propias limitaciones únicas, como la temperatura o la presión que requieren un control y monitoreo adecuados. Por ejemplo, un termopar puede dañarse a temperaturas extremadamente altas, por lo que se debe tener en cuenta la ubicación del termopar.

Economía

En general, una empresa operará para que se maximicen sus ganancias. Las condiciones del proceso que maximizan estas ganancias se determinan a modo de optimización. Se deben considerar muchos costos a la hora de optimizar las condiciones del proceso. Algunos de estos costos son fijos, o no cambiarán con variables de proceso (es decir, costos de equipo) y otros son variables, o dependen de variables de proceso (es decir, costos de energía). El proceso general suele estar limitado por ciertos factores, incluida la disponibilidad de materias primas y la demanda del mercado para el producto final. Por lo tanto, la economía de un proceso debe entenderse bien antes de que se apliquen los cambios en el proceso.

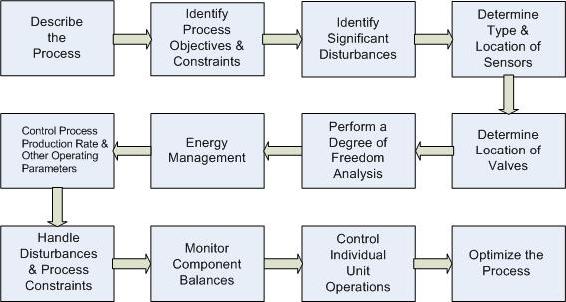

Método paso a paso para describir los controles y su propósito

1.) Describir el proceso

Se necesita una breve descripción del proceso general sin detenerse en los detalles y cálculos involucrados. Deben indicarse los principales pasos del proceso, así como los insumos y resultados del proceso. Se debe proporcionar un diagrama simple que detalle el proceso químico para ayudar a visualizar el proceso.

2.) Identificar objetivos y restricciones del proceso

Los objetivos y limitaciones del proceso deben ser identificados antes de que se puedan realizar acciones de control del proceso.

Los objetivos del proceso incluyen el tipo, cantidad y calidad del producto que se va a producir a partir del proceso. También se deben identificar los objetivos económicos, como los niveles deseados de uso de la materia prima, los costos de energía, los costos de los reactivos y el precio de los productos.

Las limitaciones del proceso incluyen tres categorías diferentes: operacional, seguridad y limitaciones ambientales. Las restricciones operativas se refieren a los límites de los equipos utilizados en el proceso. Por ejemplo, un tanque de almacenamiento de líquido solo puede contener un cierto volumen. Las restricciones de seguridad describen los límites cuando las personas o el equipo pueden estar en peligro. Un ejemplo sería una limitación de presión en un reactor, que de superarse, podría resultar en una explosión. Las restricciones ambientales limitan cómo el proceso puede afectar el entorno inmediato. Por ejemplo, la cantidad de productos químicos nocivos que pueden liberarse antes de que se dañen los suministros de agua cercanos. Todas estas restricciones deben mencionarse para construir un sistema de control robusto.

Se requiere una lectura cuidadosa de la información que le proporciona el cliente, la gerencia y el gobierno para identificar adecuadamente cada restricción y objetivo. Muchas veces, los objetivos del proceso estarán muy claramente establecidos por las necesidades del cliente o la gerencia. Las restricciones operativas, o las limitaciones de los equipos que se utilizan, deben ser investigadas para cada pieza de equipo utilizada en el proceso. En general, al satisfacer las limitaciones operativas, también se satisface una buena parte de las restricciones de seguridad, pero pueden existir restricciones de seguridad adicionales y deben investigarse investigando la política de la compañía y las regulaciones gubernamentales. Las regulaciones ambientales también tienen que ser investigadas a través de recursos como la EPA y la Ley de Aire Limpio. Satisfacer el aspecto económico se determina en gran medida mediante la manipulación de variables adicionales después de que se hayan cumplido todas las demás limitaciones y objetivos.

3.) Identificar perturbaciones significativas

Las perturbaciones, en el sentido de la descripción del proceso, se definen como entradas o condiciones externas del entorno circundante que tienen ciertas propiedades que no pueden ser controladas por el personal de la planta. Los ejemplos de perturbaciones incluyen la temperatura del aire ambiente, la temperatura de alimentación, el caudal de alimentación, la composición de la alimentación, los cambios de presión del vapor y los cambios de temperatura Las perturbaciones pueden afectar drásticamente el funcionamiento de una unidad. Un sistema de control debe ser capaz de manejar eficazmente todas las perturbaciones del proceso. Como tal, deben identificarse todas las perturbaciones posibles y estas perturbaciones deben ser contabilizadas por el desarrollo de planes de contingencia dentro del proceso.

4.) Determinar el tipo y la ubicación de los sensores

Un diseño adecuado debe garantizar que se obtengan mediciones adecuadas del sistema para monitorear el proceso. Para cumplir con este objetivo, se deben elegir sensores para medir de manera precisa, confiable y rápida los parámetros del sistema. Dichos parámetros incluyen temperatura, caudal, composición y presión. La colocación de sensores es importante tanto en la utilidad de las mediciones como en el costo del sistema. Los sensores deben colocarse de manera que las cantidades medidas sean adecuadas para abordar los objetivos de control.

5.) Determinar la ubicación de las válvulas de control

Las válvulas deben colocarse en una ubicación para controlar las variables que impacten en los objetivos de control. Por ejemplo, el control de la temperatura de un reactor podría obtenerse colocando una válvula en la corriente de fluidos de calentamiento/enfriamiento o colocando una válvula en la corriente de alimentación al reactor. Se debe determinar qué corrientes deben manipularse para cumplir con los objetivos del proceso.

6.) Realizar un Análisis de Grado de Libertad

Los grados de libertad en un sistema son iguales al número de corrientes manipuladas (determinado en el paso 5) menos el número de objetivos de control y restricciones de control (determinado en el paso 2). Se utiliza un análisis de grado de libertad para determinar si un sistema está siendo subespecificado o sobreespecificado por los objetivos del proceso. Los grados de libertad provienen del número de conocidos e incógnitas que se especifican dentro del sistema. Si hay grados adicionales de libertad presentes en un sistema, se pueden utilizar variables manipuladas no utilizadas para optimizar el proceso. Si hay grados negativos de libertad, un sistema está sobreespecificado porque existen más objetivos y restricciones que arroyos manipulados. En este caso, todos los objetivos no necesariamente pueden cumplirse simultáneamente y hay que descuidar los objetivos menos importantes. Se especifica completamente un sistema con cero grados de libertad. Se pueden cumplir todos los objetivos, pero no hay espacio para la optimización.

7.) Gestión Energética

En cualquier sistema con reacciones exotérmicas o endotérmicas, columnas de destilación o intercambiadores de calor, la gestión de la energía se convierte en un factor que debe tenerse en cuenta. El calor debe eliminarse de las reacciones exotérmicas para evitar el escape del reactor, y se debe suministrar calor a las reacciones endotérmicas para asegurar las velocidades de producción deseadas. Estrategias como el precalentamiento de las corrientes de alimentación con el exceso de calor de una corriente de producto son útiles para mantener el uso eficiente de la energía, sin embargo, también resultan en procesos más complejos que pueden requerir sistemas de control más intrincados.

8.) Control de la tasa de producción del proceso y otros parámetros operativos

La tasa de producción puede ser controlada por una variedad de variables manipuladas. Una variable manipulada puede ser la velocidad de alimentación. La velocidad de alimentación de la planta se puede cambiar y cada unidad posterior puede usar sus controles para acomodar este cambio, lo que finalmente resulta en un cambio en la tasa de producción final. Otras variables manipuladas también pueden incluir las condiciones del reactor, como la temperatura y la presión. La temperatura y la presión afectan las velocidades de reacción y pueden usarse para alterar la velocidad de producción final. Es importante elegir la variable manipulada más adecuada para controlar la tasa de producción.

Además de la tasa de producción, otros objetivos de control deben ser manejados de manera efectiva por variables manipuladas. Por ejemplo, la temperatura de un reactor exotérmico puede ser controlada por el flujo de una corriente de refrigerante que pasa sobre él para evitar altas temperaturas peligrosas. La presión de un reactor puede ser controlada por el flujo de gas de alimentación para cumplir con las limitaciones de presión del recipiente.

9.) Manejar perturbaciones y restricciones de proceso

Los efectos de las perturbaciones deben minimizarse en la medida de lo posible, a fin de mantener el sistema en las condiciones deseadas y cumplir con todos los objetivos y limitaciones del proceso. La retroalimentación o retroalimentación son técnicas de control específicas y son formas comunes de superar las perturbaciones. Un control de retroalimentación funciona estudiando los datos descendentes y luego alterando el proceso ascendente. Las acciones ejecutadas son reactivas. La retroalimentación se puede ver como una declaración if-then: si se detecta que la temperatura de una alimentación es inferior a la deseada, entonces se puede usar vapor para precalentar la alimentación. Feedforward es un enfoque más proactivo ya que ajusta una variable manipulada antes de que la perturbación se sienta en el proceso. Por lo tanto, si un sensor indica bajas temperaturas aguas arriba de la alimentación, el control de alimentación directa contrarrestará el efecto de las temperaturas más frías aguas arriba precalentando la alimentación antes de que se efectúen las temperaturas de alimentación. Tenga en cuenta que una perturbación debe ser detectable y medible para que el control de avance corrija la perturbación anticipada antes de que se efectúe el sistema.

Adicionalmente, si se alcanzan restricciones durante el proceso, se deben implementar controles para evitar riesgos de seguridad, operativos o ambientales. Esto también se puede hacer con controles de retroalimentación y feedforward sobre variables manipuladas.

10.) Monitorear Balanzas de Componentes

Cada componente dentro de un proceso, sea inerte o no, debe contabilizarse en cada paso del sistema para evitar la acumulación. Este paso es más crucial en procesos que involucran corrientes de reciclaje. Si dicha corriente está presente, a menudo es necesaria una corriente de purga para eliminar los componentes no deseados. Además, los saldos de componentes se utilizan para monitorear el rendimiento y la conversión o revelar ubicaciones en el proceso donde pueden estar ocurriendo pérdidas. Para monitorear las balanzas de componentes, se utilizan sensores de composición.

11.) Operaciones de Unidades Individuales de Control

La mayoría de los sistemas utilizados hoy en la industria emplean el uso de operaciones de múltiples unidades. Cada una de estas operaciones unitarias, sin embargo, necesita ser completamente controlable en el sentido de que cuenta con un sistema de control que pueda ajustar variables manipuladas para mantener otros parámetros. Por ejemplo, si hay un absorbedor, el sistema debe ser capaz de controlar la alimentación de disolvente líquido como alguna relación con la alimentación de gas. Otro ejemplo es un cristalizador. La carga de refrigeración del cristalizador debe ser controlable para controlar la temperatura.

12.) Optimizar el proceso

En la mayoría de los casos, habrá ciertos aspectos de un proceso que no serán dictados a un diseñador y se pueden cambiar para que el proceso general sea más económico para la empresa. Estos se conocen como grados de libertad “no contabilizados” y pueden implementarse como nuevas válvulas de control o puntos de ajuste ajustables del controlador.

Método Alternativo de Modelado Verbal

Este método alternativo también se describe en la Conferencia 3 Recorded_Lectures de Peter Woolf. Para los fines de esta descripción, se reduce a escala a un proceso de una sola unidad. Sin embargo, este método se puede aplicar fácilmente para describir un sistema completo de procesos unitarios.

1. Describir el proceso en palabras

Algunas de las preguntas importantes a responder antes de profundizar en un modelo son:

- ¿Cuáles son los componentes que ingresan al sistema?

- ¿Cómo entran? ¿Por separado? ¿Corriente combinada? ¿En qué estados físicos se encuentran?

- ¿Qué sucede dentro del proceso de la unidad y qué sale en cada punto de salida?

Recuerda mantener esta parte simple. No es necesario incluir formulaciones químicas o ecuaciones de ningún tipo. Simplemente diseñe el flujo básico de material.

2. Definir el objetivo principal del proceso

El objetivo principal debe ser sencillo. A menudo, se trata de mantener una variable medida específica por encima de un mínimo o por debajo de un máximo. En este paso, lo único que hay que determinar es cuál es el objetivo principal, y algunos detalles de apoyo sobre por qué este es un objetivo importante a lograr.

Por ejemplo, un objetivo principal podría ser minimizar la concentración del Compuesto Y en el jugo de naranja porque los estudios muestran que el Compuesto Y le da al jugo un mal regusto.

3. Identificar procesos secundarios que influyen en el objetivo principal

En un proceso unitario típico, el objetivo principal estará directamente influenciado por uno o dos aspectos más del sistema. Estos pueden incluir temperatura, presión, condiciones de entrada y más y pueden ocurrir en varios puntos del proceso.

El objetivo de este paso es determinar cuál de estas otras variables de proceso será más probable que influya en el objetivo principal y que renuncie a partir de ahí.

Por ejemplo, la temperatura de la batidora de zumo de naranja podría tener la mayor influencia en la producción del Compuesto Y.

4. Identificar riesgos ambientales y de seguridad

A continuación, es necesario identificar todos los puntos en el proceso que representen cualquier tipo de riesgo. Esto será importante más adelante para determinar qué variables del sistema necesitan ser monitoreadas.

Dé un paso a través de su proceso e identifique cualquier punto que suponga un riesgo significativo de los peligros que se muestran en la siguiente figura.

Los ejemplos incluyen: Las calderas representan riesgos de incendio y explosión. Cualquier arroyo con un químico peligroso puede representar riesgos corrosivos, venenosos, ambientales o los tres riesgos.

5. Identificar los principales costos asociados con el proceso

Lo mucho que cuesta producir algo es obviamente un gran problema en la fabricación. Identificar las mayores fuentes de costos es fundamental para encontrar formas de reducir los costos en general. Los lugares típicos para comenzar a identificar costos son en las corrientes de entrada (cuál es el costo de las materias primas) y en cualquier parte del proceso donde se agrega o elimina calor.

Es importante incluir los altos costos que pueden estar asociados con los riesgos identificados en el Paso 4. A menudo, el alto costo de la falla y la exposición al riesgo determinarán qué otras medidas aparentemente costosas deben tomarse para garantizar la seguridad del proceso.

6. Identificar variables que puedes manipular directamente

Se han establecido los fundamentos del proceso, y ahora es importante determinar qué variables puedes controlar realmente. Normalmente, solo tienes control directo sobre la más simple de las variables: interruptores y válvulas. Esencialmente, esto solo significa que no puedes, de hecho, elegir una temperatura para tu sistema e implementarla. Lo que puedes hacer, es controlar una válvula o interruptor que active la calefacción o refrigeración para controlar la temperatura.

Durante este paso, deberá decidir dónde es importante colocar estas válvulas y/o interruptores. Utilizar la información adquirida previamente sobre el objetivo primario y los efectos secundarios para determinar qué variables vale la pena controlar. ¡Recuerda que no necesitas poner válvulas en TODAS PARTES! Las válvulas de control no son costosas y también pueden agregar complejidad no deseada a su sistema. Si necesita aislar equipos, puede instalar válvulas manuales. Mantenga las válvulas de control al nivel necesario.

7. Identificar fuentes de variación

Para escribir un esquema de control, necesitas saber qué valores en tu sistema cambiarán y por qué. Algunas causas comunes de variación incluyen:

- Ambiente: temperatura ambiente

- Otros procesos aguas arriba o aguas abajo: condiciones variables de entrada o demanda de salida

- Fuerzas económicas: valor del producto, costos de materiales

- Operadores

Identificar qué aspectos de tu proceso pueden verse afectados por estas fuerzas te permitirá armar un esquema de control más completo.

8. Describe tu sistema de control en palabras

Antes de comenzar a intentar escribir todo en código de computadora y ecuaciones matemáticas, tómate el tiempo para diseñar tus controles en palabras. Esto es muy parecido a preparar un esquema antes de escribir un artículo. Puede salvarte de muchos dolores de cabeza más adelante.

Un ejemplo de sintaxis genérica y simple para el modelado verbal es: Mantener [variable de sistema] en un nivel especificado ajustando [variable que puedo controlar].

El Método Barkel de Modelado Verbal

Este método es una elaboración sobre los pasos descritos en la conferencia del Sr. Barry Barkel el 29 de septiembre de 2009.

“Si diseñas un sistema, tienes la responsabilidad ética de controlarlo”.

1) Comprender el proceso

Antes de que puedas controlar cualquier cosa, tienes que entender el proceso y cómo las diferentes partes del sistema interactúan entre sí. Asegúrese de que se entienda el proceso general. Esto incluye entradas y salidas, así como pasos importantes, sin embargo, no son necesarios detalles específicos. También deberías poder construir un diagrama para ayudar a explicar el proceso.

2) Identificar parámetros operativos

Los parámetros de operación pueden incluir temperatura, presión, flujo, nivel, etc. Elija los parámetros a manipular en su sistema que darán como resultado de manera segura la salida deseada.

3) Identificar condiciones peligrosas

Considere todos los posibles aspectos peligrosos de su proceso al diseñar su sistema. Esto podría incluir un sobrecalentamiento químico o un desbordamiento de un recipiente. Es imperativo que garantice la seguridad de sus operadores y estar al tanto de todas las condiciones peligrosas puede ayudar en esto.

4) Identificar mensurables

Los tres principales medibles abordados en esta clase son: temperatura, presión y flujo. Sin embargo, hay muchos más medibles, algunos más comunes que otros. Aquí hay algunos más: pH, humedad, nivel, concentración, viscosidad, conductividad, turbidez, redox/potencial, comportamiento eléctrico e inflamabilidad.

5) Identificar puntos de medición

Es importante colocar los sensores en ubicaciones para que se tomen mediciones eficientes y confiables del sistema para monitorear el proceso. Por ejemplo, en una columna de destilación, los sensores de temperatura mostrarán diferentes temperaturas en diferentes ubicaciones abajo de la torre. Los sensores deben colocarse de manera que se den lecturas precisas del sistema. Además, es necesario colocar los sensores en un área de fase constante.

6) Métodos de medición (¿termo par? elegir para la gama)

Después de identificar qué se va a medir y dónde se medirá, hay que decidir cómo se medirá. Por ejemplo, se puede utilizar un termopar para medir la temperatura. Al elegir el equipo, asegúrese de verificar que las condiciones de uso se encuentren dentro del rango de operación recomendado para el equipo.

7) Seleccionar métodos de control

Decida si usar retroalimentación, feed-forward, cascada u otros tipos de métodos de control.

8) Seleccione el sistema de control

Un sistema de control es un conjunto de dispositivos que manipularán las acciones de otros dispositivos en el sistema. Un sistema de control abarca desde que un operador abra y cierre manualmente una válvula hasta hacer funcionar un sistema con retroalimentación, como con controladores PID. Los sistemas de control pueden variar de relativamente baratos a caros. Al elegir un sistema, lo más económico sería elegir el más barato que haga el trabajo. Un ejemplo de un sistema de control es un PIC, o controlador de interfaz programable.

9) Seleccionar límites de control

Al elegir los puntos de ajuste para los controladores, también tendrá que decidir sobre un rango entre el que se permite que los valores fluctúen antes de realizar un cambio correctivo. Al seleccionar estos límites, hay que tener en cuenta que “igual” y “cero” no existen debido al número infinito de decimales que ahora la electrónica es capaz de manejar. Entonces debes definir más qué significa “igual”, cuándo está “lo suficientemente cerca” para contar como “igual” Y cuando es el número lo suficientemente pequeño para contar como “cero”, es 0.1 o 0.01 o 0.0000000001 contar como “cero”?

10) Definir lógica de control

Como cada proceso es diferente, se debe escribir un código personalizado para cada proceso para decirle al sistema qué hacer. Por ejemplo, cuando un control de nivel es que un tanque ha alcanzado un punto críticamente alto, la lógica debería detallar los cambios necesarios para volver a bajar el nivel del tanque. Por ejemplo, esto podría ser cerrar parcialmente una válvula aguas arriba del tanque o abrir parcialmente una válvula aguas abajo del tanque.

11) Crear sistema de redundancia

En el mundo real, debes equilibrar costo y eficiencia/seguridad. Por un lado, no quieres un sistema fuera de control si falla un control. Pero por otro lado, no puedes permitirte ordenar dos de todo. El punto crítico a tener en cuenta es optimizar la seguridad a la vez que se minimiza el costo.

12) Definir “a prueba de fallas”

Una caja fuerte contra fallas es una configuración en la lógica de control para garantizar que en caso de falla de un método de control, el sistema alcanzará automáticamente una condición segura para que haya poco o ningún daño hecho a otros equipos o personal.

13) Establecer criterios de plomo/retraso

Las válvulas y otros equipos no necesariamente se abrir/cerrar o encender/apagar en el instante exacto en que se presiona un botón o se activa la lógica de control. A menudo hay tiempo de retraso asociado con cada controlador. Debes determinar qué tan largo es este tiempo de retraso para que puedas tomarlo en cuenta.

14) Investigar los efectos del cambio antes/después

Asegúrese de investigar los efectos de cambiar cada controlador. Por ejemplo, ¿cuáles son los efectos de cerrar/abrir esta válvula?

15) Integrar todos los sistemas

Asegurar que todos los sistemas estén funcionando juntos y que no haya agujeros en el sistema. Asegúrese de que la información no caiga por ninguna grieta en el sistema.

[Nota - podemos usar un ejemplo del método Barkel - RZ]

Errores Comunes

1. Manipulaciones directas imposibles e.g., Cambiar la concentración de sal en un tanque

2. Falta el bosque para los árboles, por ejemplo, Sacrificar la calidad del producto para un control estricto del nivel en un tanque

3. Control excesivo o insuficiente, por ejemplo, Controle cada variable porque puede o ignorar la posibilidad de perturbaciones significativas

Funcionó Ejemplo 1

TENGA EN CUENTA: TODOS LOS VALORES EN LOS SIGUIENTES PROBLEMAS SON FICCIOSOS PERO

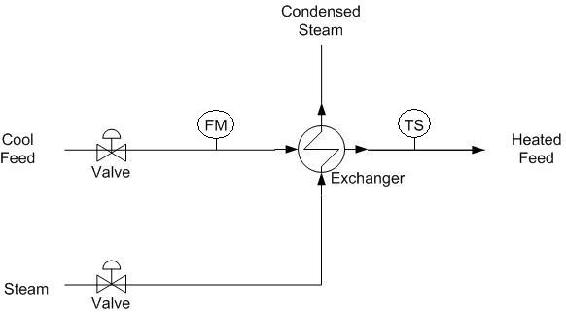

Un intercambiador de calor utiliza vapor para calentar una corriente de agua de 50ºF a 80ºF. El agua entra a un caudal de 20 galones por minuto desde un lago cercano. El proceso cuesta $65 por hora y produce una ganancia de $2 por galón de producto. El vapor es proporcionado por la planta y es de 1000ºF, que es una temperatura que las tuberías pueden sostener. Por razones de seguridad, el intercambiador solo puede funcionar durante 12 horas consecutivas y requiere 4 horas para enfriarse. El uso de más de 10,000 galones de agua por hora provocaría una perturbación ambiental en la fuente de agua. A continuación se muestra el diagrama. Modelar verbalmente este sistema.

== Solución ==

1.) Describir el proceso

El propósito del proceso es calentar una corriente entrante de agua de una temperatura de 50ºF a una temperatura de 80ºF. El equipo principal involucrado es un intercambiador de calor de carcasa y tubo.

2.) Identificar objetivos y restricciones del proceso

La especificación del producto del proceso es agua a un caudal de 20 galones por minuto y una temperatura de 80ºF.

Económicamente, el proceso cuesta $65 por hora para operar. No hay costos para las materias primas, ya que los únicos insumos al sistema son el agua y el vapor. El producto terminado produce una ganancia de $2 por galón. El objetivo económico es reducir los costos de proceso mientras se produce un producto suficiente.

Las limitaciones operativas y las preocupaciones de seguridad se deben a las tuberías. Las tuberías sólo pueden mantener una temperatura de 1000ºF. La seguridad es una preocupación porque intentar calentar el agua entrante a cierta temperatura puede hacer que el intercambiador de calor funcione mal, lo que provoque daños en el equipo y posibles lesiones por quemaduras al personal cercano. El sistema solo podrá operar durante 12 horas consecutivas, después de lo cual el sistema deberá enfriarse durante 4 horas para evitar los peligros antes mencionados. Una suposición simplificada es que no hay restricciones en el vapor porque es proporcionado por la planta y no causa problemas de seguridad. Las únicas limitaciones ambientales involucran el flujo de agua entrante. El agua entrante se recoge del lago cercano, y un arroyo de más de 10000 galones por hora provocaría una perturbación en el equilibrio del lago.

3.) Identificar perturbaciones significativas

Se pueden encontrar perturbaciones significativas en la temperatura ambiente del aire, caudales variables de la alimentación y la temperatura del vapor.

4.) Determinar el tipo y la ubicación de los sensores

Se coloca un sensor de flujo (FM) en la corriente de agua entrante. Un sensor de temperatura (TS) se encuentra en la corriente de agua del producto. No se necesita un sensor de flujo para la corriente de vapor para este problema porque este valor no es necesario para el control. Se podría colocar un sensor aquí pero la información no es necesaria para este problema.

5.) Determinar la ubicación de las válvulas de control

Se coloca una válvula de flujo en la entrada de la corriente de agua entrante. Se coloca una válvula de flujo en la entrada del vapor.

6.) Realizar un Análisis del Grado de Libertad

Hay dos variables manipuladas: el flujo de la corriente de alimentación de agua y el flujo del vapor entrante. Hay dos objetivos de control: el flujo de la corriente de alimentación, monitoreado por el sensor de flujo, y la temperatura del producto, monitoreado por el sensor de temperatura. Por lo tanto el sistema tiene cero grados de libertad.

7.) Gestión Energética

El vapor entrante se utiliza para transferir calor a la alimentación de agua fría. El sensor de temperatura en la corriente de producto determina el ajuste aplicable en la válvula de flujo de vapor.

8.) Control de la tasa de producción del proceso y otros parámetros operativos

La tasa de producción del proceso es controlada por la válvula de flujo en la corriente de agua entrante. La temperatura del agua es controlada por la válvula de flujo en el vapor entrante.

9.) Manejar perturbaciones y restricciones de proceso

Los cambios en la temperatura del aire ambiente pueden ser detectados por el sensor de temperatura, y pueden ser corregidos por la válvula de flujo en la corriente de vapor entrante. Los caudales variables de la corriente de alimentación de agua pueden ser detectados por el sensor de flujo y compensados por ajustes en la válvula de flujo en la corriente de alimentación de agua. Los cambios en la temperatura del vapor pueden ser detectados por el sensor de temperatura. La válvula de flujo en la corriente de vapor se puede ajustar para aumentar o disminuir el flujo de vapor y posteriormente la cantidad de calor intercambiado.

10.) Monitorear Balanzas de Componentes

Un respiradero se encuentra en el intercambiador de calor para liberar el exceso de vapor del sistema. Aparte de eso, cualquier acumulación es poco probable y se puede descuidar.

11.) Operaciones de Unidades Individuales de Control

La temperatura de salida de la corriente de producto es controlada por la válvula de flujo en la corriente de alimentación de vapor. El flujo de la corriente de agua entrante es controlado por la válvula de flujo en la corriente de alimentación de agua.

12.) Optimizar el proceso

Uno podría notar que el proceso solo utiliza 1,200 gal/hr de agua, muy por debajo de la restricción ambiental de 10,000 gal/hr. Si el beneficio del proceso es lineal con el caudal del agua, entonces aumentar el caudal de agua aumentará las ganancias para la compañía. (Con las restricciones especificadas, este es un problema de optimización de programación lineal. El punto de ajuste óptimo cae en una condición de límite). Sin embargo, ya se especifica el caudal de agua que ingresa al sistema, lo que da como resultado cero grados de libertad. (Cero grados de libertad implica que no hay más válvulas de control o puntos de ajuste). Se deben realizar más investigaciones para determinar el motivo de la especificación del caudal. Al considerar aumentar el caudal de agua al sistema, también se debe verificar que no se violen las otras restricciones.

Funcionó Ejemplo 2

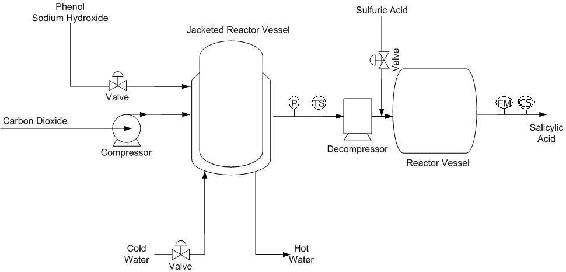

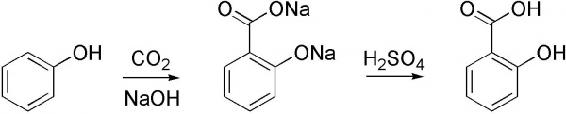

Un proceso convierte el fenol en ácido salicílico a través de una serie de dos reactores. El fenol y el NaOH se alimentan en fase líquida al primer reactor donde reacciona con el dióxido de carbono gaseoso que se bombea. Supongamos una temperatura constante de alimentación fresca y que el caudal de alimentación está dentro de las limitaciones operativas. El manejo ha dictado que la producción de ácido salicílico debe ser de 200 moles por hora. Además, al manejo le gustaría que la corriente de producto tuviera una composición molar de 80% de ácido salicílico. Debido a preocupaciones ambientales, se puede usar un caudal máximo de 10000 galones por hora de agua fría para enfriar la primera cámara de reacción. La válvula que controla el flujo de agua fría no permite un caudal superior a 7500 galones de agua por hora. El producto de ácido salicílico se utiliza en otro proceso para producir aspirina, que tiene un valor de mercado de $10 por mol. El primer reactor puede funcionar a presiones de hasta 200 atm, mientras que el segundo puede operarse a presiones de hasta 10 atm. La primera reacción es exotérmica, mientras que se supone que la segunda reacción genera calor insignificante. A continuación se muestra un diagrama de este proceso, así como el esquema de reacción. Modelar verbalmente este sistema.

== Solución ==

1.) Describir el proceso

El propósito del proceso es convertir el fenol en ácido salicílico, el precursor de la aspirina. Primero, el fenol se hace reaccionar con dióxido de carbono gaseoso (CO2) e hidróxido de sodio (NaOH) a alta presión y temperatura en el primer reactor. El producto de esta reacción se combina luego con ácido sulfúrico para formar ácido salicílico en el segundo reactor. El esquema de reacción se muestra arriba.

2.) Identificar objetivos y restricciones del proceso

Se espera que el proceso produzca 200 moles por hora de ácido salicílico. La corriente de producto debe contener al menos 80% por moles de ácido salicílico. El equipo utilizado en el proceso dicta las limitaciones operativas. El primer recipiente reactor puede operarse hasta una presión de 200 atm, mientras que el segundo recipiente reactor tiene un límite de presión ascendente de 10 atm. Como tal, se deben evitar presiones superiores a estos límites. Dado que el primer reactor generará una cantidad significativa de calor, el calor debe eliminarse para evitar daños al equipo y posibles reacciones de fuga. Por lo tanto, se debe incluir un intercambiador de calor (en forma de camisa de reactor en este caso) con agua fría para disminuir la temperatura del reactor. Las preocupaciones económicas exigen que el fenol, el hidróxido de sodio y el ácido sulfúrico no se utilicen en exceso extremo. Los costos de estos materiales y los costos de energía requeridos para procesarlos afectan la rentabilidad general, por lo que estos compuestos no deben desperdiciarse. Las regulaciones ambientales limitan el uso de agua para enfriar el reactor a 10000 galones por hora, sin embargo las restricciones de la válvula limitan la cantidad de agua a solo 7500 galones por hora.

3.) Identificar perturbaciones significativas

La cantidad de agua fría disponible para enfriar el reactor puede considerarse una perturbación porque proviene de un reservorio fuera de nuestro control. La temperatura ambiente también es una perturbación. Si aumenta drásticamente, la cantidad de agua fría necesaria para enfriar el reactor también tendría que aumentar. Se supondrá que la composición de las corrientes de alimentación es constante en este ejemplo. Por lo tanto, no se consideran perturbaciones.

4.) Determinar el tipo y la ubicación de los sensores

Un sensor de temperatura (TS) y un sensor de presión (P) se encuentran en la corriente que sale del primer recipiente del reactor. Un medidor de flujo (FM) se ubica en la corriente de producto que sale del segundo reactor. También se ubicará un sensor de composición (CS) en la corriente de producto que sale del segundo reactor. La caída de presión se puede controlar a través del descompresor y por lo tanto es un control.

5.) Determinar la ubicación de las válvulas de control

Las válvulas de control se encuentran en la corriente de alimentación que contiene el fenol y el hidróxido de sodio, el agua fría entrante al primer intercambiador de calor y la corriente de alimentación de ácido sulfúrico. También hay una bomba ubicada en la corriente de dióxido de carbono que ingresa al reactor.

6.) Realizar un Análisis de Grado de Libertad

Hay 3 válvulas, 1 bomba y 1 descompresor pero 5 objetivos. Esto da como resultado cero grados de libertad. La válvula ubicada en la corriente de alimentación de ácido sulfúrico está destinada a cumplir con la restricción de composición aplicada a la corriente de producto que sale del segundo reactor. La válvula ubicada en la corriente de alimentación que transporta los reactivos se establece para satisfacer los requisitos de producción. La válvula en la corriente de agua fría se utiliza para mantener la temperatura del reactor, lo que satisface una restricción operativa. La bomba es para asegurar que se logre la presión correcta en el reactor, satisfaciendo además una restricción operativa. El descompresor es para mantener una presión de menos de 10 atm en el segundo reactor, satisfaciendo así otra restricción operativa.

7.) Gestión Energética

El calor de la reacción exotérmica en el primer reactor se transfiere a la corriente de agua fría. La corriente de agua caliente que sale de la camisa del recipiente del reactor podría usarse para calentar corrientes en otros procesos. Se supone que el segundo reactor genera calor insignificante durante la reacción, por lo que cualquier liberación de calor del reactor se considerará segura para liberar al ambiente que rodea el proceso.

8.) Control de la tasa de producción del proceso y otros parámetros operativos

La tasa de producción es medida por el sensor de flujo en la corriente de producto y esto señala la válvula de control en la corriente de alimentación a través de un mecanismo de retroalimentación para cambiar la tasa de producción según sea necesario.

9.) Manejar perturbaciones y restricciones de proceso

Si el sensor de temperatura en la corriente de salida del reactor excede un cierto nivel debido a una disminución del suministro de agua fría, la válvula de corriente de alimentación disminuiría la cantidad de reactivos que ingresan al reactor. La cantidad de alimento también se reduciría si se necesitaran más de 7500 galones por hora de agua de enfriamiento, ya que esto es una restricción operativa. Si el manómetro que controla la bomba comienza a leer presiones superiores a las permitidas, la bomba disminuiría el flujo del dióxido de carbono que ingresa al reactor. Además, si el manómetro lee una presión que será demasiado alta para el segundo reactor, se permitirá que el descompresor disperse más presión. Si la temperatura del aire ambiente aumenta drásticamente, el sensor de temperatura abriría la válvula de agua fría permitiendo que más agua de enfriamiento ingrese a la camisa del recipiente del reactor. Si la composición de la corriente de producto cae por debajo del 80 por ciento molar de ácido salicílico, entonces la válvula que controla la alimentación de ácido sulfúrico permitiría que más ácido sulfúrico ingresara al segundo reactor para aumentar la conversión de los reactivos.

10.) Monitorear Balanzas de Componentes

El sensor de composición y el medidor de flujo en la corriente de producto que sale del segundo reactor contabilizarán cada especie para asegurar que no haya acumulación o pérdida dentro del sistema.

11.) Operaciones de Unidades Individuales de Control

La presión de la primera vasija del reactor está completamente controlada por el manómetro y el sistema de bomba y su temperatura está completamente controlada por el sensor de temperatura que controla la válvula de alimentación del reactivo y la válvula de agua fría. La presión del segundo reactor está completamente controlada por el mismo manómetro y el sistema descompresor, y su temperatura dependerá en gran medida de la cantidad de agua de enfriamiento utilizada para enfriar el producto que sale del primer reactor.

12.) Optimizar el proceso

Al no existir grados de libertad no contabilizados, no hay válvulas que ajustar para optimizar el proceso. Cabe señalar, sin embargo, que si no hubiera restricción en la composición de la corriente de producto, la válvula de alimentación de ácido sulfúrico se habría convertido en un grado de libertad desconocido. Si este hubiera sido el caso, la válvula podría ajustarse para maximizar el beneficio del proceso. Para maximizar el beneficio, los beneficios de tener mayor conversión y más producto tendrían que ser ponderados frente al aumento de costos de usar más alimentación de ácido sulfúrico.

Rincón de Sage

Un ejemplo de modelado verbal

http://www.youtube.com/watch?v=YTs_IWccnvw&feature=player_embedded

Referencias

Luyben, William L., Tyreus, Bjorn D., y Luyben, Michael L. “Capítulo 8: Proceso Eastman” en Control de Procesos a Nivel de Plantas, McGraw-Hill, Nueva York, pp. 251-272.

Luyben, Michael L., Tyreus, Bjorn D., y Luyben, William L., “Procedimiento de diseño de control a nivel de planta” en Revista AiChE Dic. 1997, Vol. 43, núm. 12 pp. 3161-3174.

Riggs, James B. y Karim, M. Nazmul. “Capítulo 17: Diseño de Controlador Multiunidad” en Control Químico y de Bio-Procesos, Ferret Publishing, pp. 491-504.

Stephanopoulos, Jorge. Control de procesos químicos: una introducción a la teoría y la práctica, Prentice Hall, Nueva Jersey, pp. 1-41.