3.2: Sensores de temperatura

- Page ID

- 85390

Introducción

Los sensores de temperatura son vitales para una variedad de productos cotidianos. Por ejemplo, los hornos domésticos, refrigeradores y termostatos dependen del mantenimiento y control de la temperatura para funcionar correctamente. El control de temperatura también tiene aplicaciones en ingeniería química. Ejemplos de esto incluyen mantener la temperatura de un reactor químico en el punto de ajuste ideal, monitorear la temperatura de una posible reacción fuera de control para garantizar la seguridad de los empleados y mantener la temperatura de las corrientes liberadas al ambiente para minimizar el impacto ambiental dañino.

Si bien la temperatura generalmente es percibida por los humanos como “caliente”, “neutra” o “fría”, la ingeniería química requiere mediciones precisas y cuantitativas de la temperatura para controlar con precisión un proceso. Esto se logra mediante el uso de sensores de temperatura y reguladores de temperatura que procesan las señales que reciben de los sensores.

Desde una perspectiva termodinámica, la temperatura cambia en función de la energía promedio del movimiento molecular. A medida que se agrega calor a un sistema, el movimiento molecular aumenta y el sistema experimenta un aumento en la temperatura. Sin embargo, es difícil medir directamente la energía del movimiento molecular, por lo que los sensores de temperatura generalmente están diseñados para medir una propiedad que cambia en respuesta a la temperatura. Luego, los dispositivos se calibran a escalas de temperatura tradicionales usando un estándar (es decir, el punto de ebullición del agua a presión conocida). En las siguientes secciones se analizan los distintos tipos de sensores y reguladores.

Sensores de temperatura

Los sensores de temperatura son dispositivos utilizados para medir la temperatura de un medio. Hay 2 tipos en sensores de temperatura: 1) sensores de contacto y 2) sensores sin contacto. Sin embargo, los 3 tipos principales son termómetros, detectores de temperatura de resistencia y termopares. Los tres sensores miden una propiedad física (es decir, volumen de un líquido, corriente a través de un cable), que cambia en función de la temperatura. Además de los 3 tipos principales de sensores de temperatura, hay muchos otros sensores de temperatura disponibles para su uso.

Sensores de contacto

Los sensores de temperatura de contacto miden la temperatura del objeto con el que el sensor está en contacto asumiendo o sabiendo que los dos (sensor y el objeto) están en equilibrio térmico, es decir, no hay flujo de calor entre ellos.

Ejemplos (la descripción adicional de cada ejemplo se proporciona a continuación)

- Termopares

- Detectores de temperatura de resistencia (RTD)

- Termómetros de sistema completo

- Termómetros bimetálicos

Sensores sin contacto

La mayoría de los sensores de temperatura sin contacto comerciales y científicos miden la potencia radiante térmica de la radiación infrarroja u óptica recibida de un área conocida o calculada en su superficie o volumen dentro de ella.

Un ejemplo de sensores de temperatura sin contacto es un pirómetro, que se describe con más detalle en la parte inferior de esta sección.

Termómetros

Los termómetros son los sensores de temperatura más comunes que se encuentran en las mediciones simples y cotidianas de la temperatura. Dos ejemplos de termómetros son el Sistema Llenado y los Termómetros Bimetálicos.

Termómetro de sistema lleno

El conocido termómetro de líquido consiste en un líquido encerrado en un tubo. El volumen del fluido cambia en función de la temperatura. El aumento del movimiento molecular con el aumento de la temperatura hace que el fluido se expanda y se mueva a lo largo de marcas calibradas en el costado del tubo. El fluido debe tener un coeficiente de expansión térmica relativamente grande para que pequeños cambios en la temperatura resulten en cambios detectables en el volumen. Un material de tubo común es el vidrio y un fluido común es el alcohol. El mercurio solía ser un fluido más común hasta que se realizó su toxicidad. Aunque el termómetro de sistema de llenado es la forma más simple y económica de medir la temperatura, su precisión está limitada por las marcas de calibración a lo largo de la longitud del tubo. Debido a que los termómetros de sistema lleno se leen visualmente y no producen señales eléctricas, es difícil implementarlos en controles de proceso que dependen en gran medida del control eléctrico y computarizado.

Termómetro bimetálico

En el termómetro bimetálico, dos metales (comúnmente acero y cobre) con diferentes coeficientes de expansión térmica se fijan entre sí con remaches o mediante soldadura. A medida que aumenta la temperatura de la banda, el metal con los mayores coeficientes de expansión térmica se expande en mayor grado, provocando tensión en los materiales y una deflexión en la tira. La cantidad de esta deflexión es una función de la temperatura. Los rangos de temperatura para los que se pueden utilizar estos termómetros están limitados por el rango en el que los metales tienen coeficientes de expansión térmica significativamente diferentes. Las tiras bimetálicas a menudo se enrollan en bobinas y se colocan en termostatos. El extremo móvil de la tira es un contacto eléctrico, que transmite el termostato de temperatura.

Detectores de temperatura de resistencia

Un segundo sensor de temperatura de uso común es el detector de temperatura de resistencia (RTD, también conocido como termómetro de resistencia). A diferencia de los termómetros de sistema lleno, el RTD proporciona un medio eléctrico de medición de temperatura, lo que lo hace más conveniente para su uso con un sistema computarizado. Un RTD utiliza la relación entre resistencia eléctrica y temperatura, que puede ser lineal o no lineal. Los RTD se utilizan tradicionalmente por su alta precisión y precisión. Sin embargo, a altas temperaturas (por encima de 700°C) se vuelven muy inexactas debido a la degradación de la vaina externa, que contiene el termómetro. Por lo tanto, se prefiere el uso de RTD en rangos de temperatura más bajos, donde son los más precisos.

Existen dos tipos principales de RTD, el RTD tradicional y el termistor. Los RTD tradicionales utilizan elementos de detección metálicos que dan como resultado una relación lineal entre temperatura y resistencia. A medida que aumenta la temperatura del metal, el aumento del movimiento molecular aleatorio impide el flujo de electrones. El aumento de la resistencia se mide como una corriente reducida a través del metal para un voltaje fijo aplicado. El termistor utiliza un sensor semiconductor, que da una relación de función de potencia entre temperatura y resistencia.

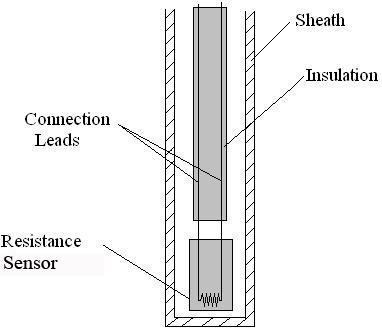

Estructura RTD

En la Figura 1 se muestra un diagrama esquemático de una RTD típica.

Como se muestra en la Figura 1, el RTD contiene una vaina externa para evitar la contaminación del medio circundante. Idealmente, esta funda está compuesta de material que conduce de manera eficiente el calor a la resistencia, pero resiste la degradación por el calor o el medio circundante.

El propio sensor de resistencia es el responsable de la medición de la temperatura, como se muestra en el diagrama. Los sensores suelen estar compuestos de metales, como platino, níquel o cobre. El material elegido para el sensor determina el rango de temperaturas en el que se podría utilizar el RTD. Por ejemplo, los sensores de platino, el tipo de resistencia más común, tienen un rango de aproximadamente -200°C — 800°C. (Una muestra de los rangos de temperatura y resistencias para los metales de resistencia más comunes se muestra en la Tabla 1). Conectados al sensor hay dos cables de conexión aislados. Estos cables continúan completando el circuito de resistencia.

| Elemento Metal | Rango de temperatura | Resistencia Base | TCR (Ω/Ω/°C) |

|---|---|---|---|

| Cobre | -100 — 260 °C | 10 Ω a 0 °C | 0.00427 |

| Níquel | -100 — 260 °C | 120 Ω a 0 °C | 0.00672 |

| Platino | -260 — 800 °C | 100 Ω a 0 °C | 0.003916 |

Hay 4 categorías principales de sensores RTD. Hay resistencias de carbono, termómetros de película, termómetros de alambre enrollado y elementos de bobina.

- Las resistencias de carbono son las más utilizadas. Son económicos y son precisos para bajas temperaturas. Tampoco se ven afectados por histéresis o efectos de extensiómetro. Son comúnmente utilizados por los investigadores.

- Los termómetros de película tienen una capa muy delgada de metal, a menudo platino, en una placa. Esta capa es muy pequeña, en la escala micrométrica. Estos termómetros tienen diferentes efectos extensométricos basados en lo que están compuestos el metal y la placa. También hay problemas de estabilidad que dependen de los componentes utilizados.

- En los termómetros de alambre enrollado la bobina da estabilidad a la medición. Un diámetro mayor de la bobina agrega estabilidad, pero también aumenta la cantidad que el cable puede expandirse, lo que aumenta la tensión y la deriva. Tienen muy buena precisión en un amplio rango de temperatura.

- Los elementos de bobina son similares a los termómetros enrollados con alambre y generalmente los han reemplazado en todas las aplicaciones industriales. Se permite que la bobina se expanda en grandes rangos de temperatura sin dejar de dar soporte. Esto permite un amplio rango de temperatura al tiempo que disminuye la deriva.

Operación RTD

La operación RTD más tradicional se basa en una relación lineal entre resistencia y temperatura, donde la resistencia aumenta con la temperatura. Por esta razón, la mayoría de los RTD están hechos de platino, el cual es lineal en un mayor rango de temperaturas y es resistente a la corrosión. Sin embargo, al determinar un material de resistencia, se deben tener en cuenta factores como el rango de temperatura, la sensibilidad a la temperatura, el tiempo de respuesta y la durabilidad. Diferentes materiales tienen diferentes rangos para cada una de estas características.

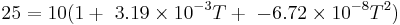

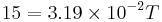

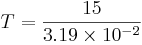

El principio detrás de los RTD se basa en la ecuación de Callendar — Van Dusen mostrada en la Ecuación\ ref {1}, que relaciona la resistencia eléctrica con la temperatura en °C. Esta ecuación es meramente un polinomio genérico que toma forma a partir de datos experimentales de la IDT específica. Esta ecuación suele tomar una forma lineal ya que los coeficientes de las variables de orden superior (a 2, a 3, etc.) son relativamente pequeños.

\[R_{T}=R_{0}\left(1+a_{1} T+a_{2} T^{2}+a_{3} T^{3}+a_{4} T^{4}+\ldots+a_{n} T^{n}\right) \label{1} \]

R T: Resistencia a temperatura T, en ohmios

R 0: Resistencia a temperatura = 0°C, en ohmios

a n: Constante de resistencia del material, en° C n − 1

Otro tipo de RTD es el termistor, que opera en base a una relación exponencial entre resistencia eléctrica y temperatura. Los termistores están compuestos principalmente por semiconductores, y generalmente se usan como fusibles o dispositivos limitadores de corriente. Los termistores tienen alta sensibilidad térmica pero rangos de medición de baja temperatura y son extremadamente no lineales. En lugar de la ecuación de Callendar - Van Dusen, el termistor opera con base en la ecuación no lineal, ecuación (2), mostrada en grados K.

\[R_{T}=R_{0} \exp \left(b\left(\frac{1}{T}-\frac{1}{T_{0}}\right)\right) \label{2} \]

T 0: Temperatura inicial, generalmente establecida en 298K

b: Coeficiente de resistencia a la temperatura del material, en K

Los errores asociados con los termómetros de resistencia ocurrirán debido a los esfuerzos individuales o colectivos de: aislamiento defectuoso, contaminación de la resistencia o conexiones inseguras del cable conductor.

Termopares

Otro sensor de temperatura de uso frecuente en la industria es el termopar. Entre los diversos sensores de temperatura disponibles, el termopar es el sensor más utilizado. Similar al RTD, el termopar proporciona una medición eléctrica de la temperatura.

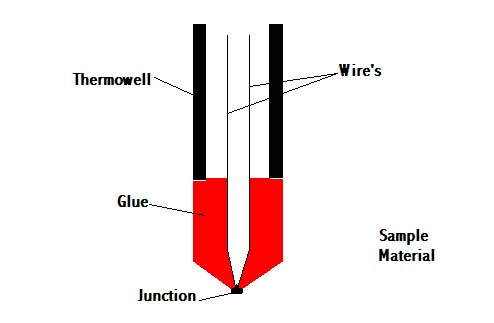

Estructura de termopar

El termopar tiene una forma larga, esbelta, similar a una varilla, lo que permite colocarlo convenientemente en lugares pequeños y estrechos que de otro modo serían difíciles de alcanzar. En la Figura 2 se muestra un diagrama esquemático de un termopar típico.

Como se ilustra en la Figura 2, el termopar contiene una vaina externa, o termopozo. El termopozo protege el contenido del termopar de daños mecánicos y químicos.

Dentro del termopozo se encuentran dos alambres metálicos cada uno compuesto por diferentes metales. Varias combinaciones de materiales son posibles para estos alambres metálicos. Tres combinaciones comunes de materiales de termopar utilizados para mediciones de temperatura moderada son las aleaciones metálicas Platino-Rodio, Hierro-Constantan y Cromel-Aluminio. Las aleaciones metálicas elegidas para un termopar se basan en el valor de emf del par de aleaciones a una temperatura dada. Los valores de FEM de muestra para los materiales más comunes a diversas temperaturas se muestran en la Tabla 2. Para un par de materiales dado, los dos cables están conectados en un extremo para formar una unión. En el otro extremo, los dos cables están conectados a un dispositivo de medición de voltaje. Estos extremos de los cables se mantienen a una temperatura de referencia diferente.

| Tipo de aleación | Valor EMF a 20 °C | Valor EMF a 50 °C | Valor EMF a 100 °C |

|---|---|---|---|

| Platino-Rodio | 0.113 mV | 0.299 mV | 0.646 mV |

| Hierro-Constantan | 1.019 mV | 2.585 mV | 5.269 mV |

| Cromo Alumel | 0.798 mV | 2.023 mV | 4.096 mV |

Se utilizan diversos métodos para mantener la temperatura de referencia a una temperatura conocida y constante. Un método consiste en la colocación de la unión de referencia dentro de un baño de hielo u horno mantenido a temperatura constante. Más comúnmente, la temperatura de referencia se mantiene electrónicamente. Aunque no es tan estable como un baño de hielo, las temperaturas de referencia controladas electrónicamente son más convenientes para su uso. Las temperaturas de referencia también podrían mantenerse a través de compensación de temperatura y cajas de zona, que son regiones de temperatura uniforme. La diferencia de voltaje a través de la unión de referencia se mide y se envía a una computadora, que luego calcula la temperatura con estos datos.

Operación de termopar

El principio principal en el que se basa la función del termopar es la diferencia en las conductividades de los materiales de dos hilos de los que está hecho el termopar, a una temperatura dada. Esta diferencia de conductividad aumenta a temperaturas más altas y a la inversa, la diferencia de conductividad disminuye a temperaturas más bajas. Esta disparidad da como resultado que los termopares sean más eficientes y útiles a temperaturas más altas. Dado que la diferencia de conductividad es pequeña a temperaturas más bajas y por lo tanto más difícil de detectar, son ineficientes y altamente poco confiables a bajas temperaturas.

La diferencia de conductividad entre los dos cables, junto con una diferencia de temperatura entre las dos uniones, crea una corriente eléctrica que fluye a través del termopar. El primer punto de unión, que es el punto en el que se conectan los dos cables, se coloca dentro del medio cuya temperatura se está midiendo. El segundo punto de unión se mantiene constantemente a una temperatura de referencia conocida. Cuando la temperatura del medio difiere de la temperatura de referencia, una corriente fluye a través del circuito. La resistencia de esta corriente se basa en la temperatura del medio, la temperatura de referencia y los materiales de los alambres metálicos. Dado que se conocen la temperatura de referencia y los materiales, la temperatura del medio se puede determinar a partir de la intensidad de la corriente.

El error asociado con el termopar se produce a temperaturas más bajas debido a la dificultad para detectar una diferencia en las conductividades. Por lo tanto, los termopares se utilizan más comúnmente a temperaturas más altas (por encima de -125°C) porque es más fácil detectar diferencias en las conductividades. Los termopares son operables en un amplio rango de temperaturas, de -200°C a 2320°C, lo que indica su robustez y amplias aplicaciones. Los termopares operan en este amplio rango de temperaturas, sin necesidad de una batería como fuente de alimentación. Cabe señalar que, el aislamiento del cable podría desgastarse con el tiempo por el uso intensivo, requiriendo así comprobaciones periódicas y mantenimiento para preservar la precisión del termopar.

Para determinar la temperatura del medio a partir de la intensidad de la corriente, se deben conocer los valores de FEM o voltaje de la corriente y de los materiales del cable a las temperaturas de referencia. A menudo, la temperatura medida se puede encontrar usando tablas de termopar estándar. Sin embargo, estas tablas suelen ser referenciadas a 0°C. Para corregir esta diferente temperatura de referencia, la ecuación (3) puede ser utilizada para calcular la temperatura a partir de una corriente dada.

\[\xi_{T_{1}, T_{3}}=\xi_{T_{1}, T_{2}}+\xi_{T_{2}, T_{3}} \label{3} \]

: emf de una combinación de aleación generada a dos temperaturas

: emf de una combinación de aleación generada a dos temperaturas

diferentes T1: temperatura del medio cuya temperatura se va a determinar

T 2: temperatura de referencia del termopar

T 3: temperatura de referencia de la tabla de termopar estándar, que en este caso es de 0°C

Una vez que se calcula la emf entre dos aleaciones con respecto a una temperatura de referencia cuando\(T_3\) es de 0°C, se puede utilizar la tabla de termopar estándar para determinar la temperatura T1 del medio. Esta temperatura generalmente se muestra automáticamente en el termopar.

Aparte de la ocurrencia común de los termopares que se colocan en el fluido para medir el cambio de temperatura, los termopares también se pueden incrustar en sólidos con excelentes resultados. Esto es altamente efectivo a la vez que se establecen las diferentes propiedades térmicas para un sólido. La transferencia de calor al termopar será ahora en forma de transferencia de calor conductora. Como resultado, esta configuración sería muy similar a la conducción de calor en serie, ya que el termopar casi siempre está hecho de un material diferente al sólido real. Tales discrepancias dependen de la manera en que el termopar se incrusta en el sólido y se deben tomar en cuenta cuando se están calculando y analizando las propiedades térmicas. Un ejemplo se muestra en la foto de abajo.

Leyes para termopares

- Ley de material homogéneo: Si todos los cables y el termopar están hechos del mismo material, los cambios de temperatura en el cableado no afectan el voltaje de salida. Por lo tanto, se necesitan diferentes materiales para reflejar adecuadamente la temperatura.

- Ley de materiales intermedios: La suma de todas las fuerzas termoeléctricas en un circuito con un número de materiales disímiles a una temperatura uniforme es cero. Esto implica que si se agrega un tercer material a la misma temperatura, no se genera voltaje neto por el nuevo material.

- Ley de temperaturas sucesivas o intermedias: Si dos materiales homogéneos disímiles producen emf1 térmica cuando las uniones están en T1 y T2 y producen emf2 térmica cuando las uniones están en T2 y T3, la emf generada cuando las uniones están en T1 y T3 será emf1 + emf2.

Aplicación

- Industria del acero: Monitoree la temperatura y la química en todo el proceso de fabricación

- Seguridad del aparato de calefacción: Los termopares en modo a prueba de fallas se utilizan en hornos y calentadores de agua para detectar si la llama piloto está ardiendo para evitar incendios y riesgos para la salud

- Fabricación: Se utiliza para probar prototipos de aparatos eléctricos y mecánicos

- Plantas de proceso: Las plantas de producción química y refinerías utilizan programas de computadora para ver la temperatura en varias ubicaciones. Para esta situación, una serie de cables de termopar se llevan a un bloque de referencia común.

Pirómetros

A diferencia del termómetro, RTD y el termopar, los pirómetros (sensores de temperatura sin contacto) miden la cantidad de calor irradiado, en lugar de la cantidad de calor conducido y conveccionado al sensor. Existen diversos tipos de pirómetros, como la radiación total y los pirómetros fotoeléctricos. A continuación se muestra un esquema de un pirómetro óptico en la Figura 4.

Estos pirómetros difieren en el tipo de radiación que miden. Son muchos los factores que influyen en la cantidad de calor radiado detectado, por lo que hay muchos supuestos que deben hacerse con respecto a la emisividad, o la medida de la manera en que se irradia el calor, del objeto. Estas suposiciones se basan en la manera en que se irradia el calor así como la geometría del objeto. Debido a que la temperatura depende de la emisividad de un cuerpo, estos supuestos con respecto a la emisividad introducen incertidumbres e inexactitudes en las lecturas de temperatura. Por lo tanto, debido al error asociado a ellos, los pirómetros no suelen ser utilizados en la industria.

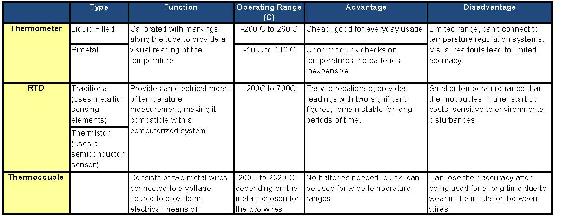

Cuadro 3. Resumen de Sensores de Temperatura

Existen algunos tipos diferentes de pirómetros. Hay pirómetros ópticos y de radiación.

Cómo funcionan los pirómetros ópticos:

- Compara el color de la luz visible que emite el objeto con el de un cable calentado eléctricamente

- El cable se puede preestablecer a una cierta temperatura

- El cable se puede ajustar manualmente para comparar los dos objetos

Cómo funcionan los pirómetros de radiación:

- Este sensor funciona midiendo la radiación (luz infrarroja o visible) que emite un objeto

- La radiación calienta un termopar en el pirómetro que a su vez induce una corriente

- Cuanto mayor sea la corriente inducida, mayor será la temperatura

Los pirómetros se suelen utilizar a temperaturas muy altas, pero también se pueden usar a temperaturas más frías. Hay muchas aplicaciones industriales a los pirómetros. Los operadores de la planta pueden usar pirómetros para tener una idea de a qué temperatura están funcionando ciertos procesos. La desventaja de los pirómetros es que no son muy precisos como lo son los termopares o los sensores RTD. Esto se debe a que se basan en cuantificar los colores de la luz.

Reguladores de temperatura

Los reguladores de temperatura, también conocidos como válvulas de control de temperatura (TCV), controlan físicamente, así como miden, la temperatura. Los reguladores de temperatura no son capaces de mantener directamente un valor establecido; en cambio, relacionan la carga (en este caso la apertura de la válvula) con el control (medición de temperatura). Estos reguladores son más útiles cuando la temperatura se correlaciona con un flujo de una sustancia. Por ejemplo, se puede usar un TCV para controlar la temperatura de una reacción exotérmica que requiere enfriamiento constante. El TCV mide la temperatura de la reacción y, en base a esta temperatura, aumenta o disminuye el caudal del fluido refrigerante para ajustar la temperatura de la reacción. De manera similar, el regulador podría usarse para ajustar la cantidad de flujo de vapor, que normalmente se usa para calentar una sustancia. Por lo tanto, ajustando el caudal, el regulador puede ajustar indirectamente la temperatura de un medio dado.

Estructura del regulador

La estructura de un regulador térmico típico consta de cuatro partes principales, como se muestra en la Figura 3. El elemento detector de temperatura, que en la mayoría de los casos es un sensor de temperatura, como se describió anteriormente, envía una señal eléctrica o mecánica a través del conector al actuador. Luego, el actuador usa esta señal para actuar sobre la fuente de energía, que determina la posición de la válvula. (Esto se describirá con más detalle en la siguiente sección.)

Funcionamiento del regulador

El regulador de temperatura opera en base a un medio mecánico de control de temperatura. Como se mencionó anteriormente, la bombilla del regulador se llena típicamente con una sustancia conductora de calor. Debido a las propiedades de expansión térmica de esta sustancia, la sustancia se expande a medida que aumenta la temperatura. Esta expansión provoca un cambio en la presión del actuador, que se correlaciona con la temperatura del medio. Este cambio de presión reposiciona una válvula en el regulador, que controla el caudal de un refrigerante. La temperatura del medio es alterada entonces por el cambio en el caudal de este refrigerante.

Tipos de Reguladores de Temperatura

Aunque todos los reguladores tienen la misma construcción y propósito básicos, existen en una variedad de formas. En particular, estos reguladores varían en cuatro formas principales: elementos de detección de temperatura, colocación del detector de temperatura, tipo de actuador y tipo de válvula.

Elementos de detección de temperatura

La mayoría de los sistemas de regulación de temperatura utilizan termopares o RTD como dispositivos de detección de temperatura. (Descrito anteriormente) Para estos sistemas, el conector es una computadora. Los sensores envían una señal eléctrica a la computadora, que calcula la temperatura. Luego, la computadora compara la temperatura medida por el sensor con una temperatura de punto de ajuste programada, determinando así la presión requerida en el actuador. La presión en el actuador cambia de posición de la fuente de alimentación (diafragma o fuelle), lo que en consecuencia cambia el caudal a través de la válvula.

Algunos sistemas de regulación de temperatura utilizan una bombilla llena como sensor de temperatura. Basado en las propiedades de expansión térmica del material dentro de la bombilla, el material se expande a medida que aumenta la temperatura. Esta expansión provoca un cambio en la presión del actuador. El actuador de cambio de presión luego reposiciona la fuente de alimentación. Nuevamente, el cambio en la fuente de alimentación cambia el caudal a través de la válvula.

Los sistemas de regulación de temperatura que utilizan termopares o RTD como dispositivos de detección de temperatura son mucho más comunes que los sistemas de regulación que utilizan bombillas llenas.

Colocación del detector de temperatura: Detección interna y remota

La detección de temperatura se puede hacer con elementos internos o remotos. Para los detectores de temperatura internos, el actuador térmico y el detector de temperatura están ubicados completamente dentro de la válvula. Para los detectores de temperatura remotos, el elemento primario de detección de temperatura está separado del actuador y la válvula, y está conectado al actuador con cableado eléctrico o tubería capilar, dependiendo del mecanismo del sensor de temperatura. Los detectores de temperatura remotos son más comunes, ya que los detectores de temperatura internos tienen un uso limitado. Los detectores de temperatura interna solo pueden medir la temperatura del fluido que fluye a través de la válvula y no la temperatura del proceso.

Tipo de Actuador: Sistemas Térmicos

Hay cuatro categorías principales de actuadores térmicos utilizados en los reguladores de temperatura. Los actuadores térmicos producen potencia y trabajo, proporcionales a la temperatura medida del proceso, en la fuente de alimentación. Los tipos de actuadores incluyen el sistema lleno de vapor, el sistema lleno de líquido, el sistema de cámara caliente y el sistema de tipo fusión o relleno de cera. De todos los sistemas térmicos mencionados, los sistemas llenos de líquido son los más comunes, porque relacionan el cambio de temperatura y presión de manera lineal.

Sistemas llenos de vapor

En el sistema lleno de vapor, el actuador térmico se llena parcialmente con un líquido volátil. A medida que aumenta la temperatura del sensor, la presión de vapor del líquido también aumenta. Esto aumenta la presión sobre la fuente de alimentación y ajusta el caudal a través de la válvula.

Sistemas Llenos de Líquidos

En los sistemas llenos de líquido, el actuador térmico se llena con un líquido químicamente estable, como un hidrocarburo. A medida que aumenta la temperatura, el líquido se expande, lo que produce una fuerza sobre la fuente de energía.

Sistemas de cámara caliente

En los sistemas de cámara caliente, el actuador térmico se llena parcialmente con un fluido volátil. Un aumento en la temperatura del sistema obliga a parte de este fluido a entrar en la unidad de potencia, donde el calor de la unidad hace que este líquido se convierta en un vapor sobrecalentado. El aumento de presión produce una fuerza sobre la fuente de energía.

Sistemas de tipo fusión (rellenos de cera)

De todos los sistemas mencionados, el sistema tipo fusión es el menos común. En el sistema de tipo fusión, el actuador térmico está lleno de ceras especiales como hidrocarburos, siliconas y ceras naturales. La cera contiene grandes cantidades de cobre, lo que aumenta la calidad de transferencia de calor de la cera. A medida que aumenta la temperatura, la cera se expande, produciendo una fuerza que reposiciona la fuente de energía.

Tipo de Válvula: Accionada Directa y Piloto

Los dos tipos principales de válvulas utilizadas en los reguladores térmicos son las válvulas de accionamiento directo y piloto. En todos estos reguladores térmicos, existe una fuente de alimentación (como fuelles y diafragmas) que proporciona la fuerza requerida para reposicionar la válvula para controlar la temperatura. Estas fuentes de energía dependen de un cambio en la presión del actuador para regular adecuadamente la temperatura. En los TCV de accionamiento directo, esta unidad de potencia está conectada directamente a la válvula, lo que proporciona la fuerza requerida para abrir y cerrar la válvula. En los TCV accionados por piloto, el actuador térmico mueve una válvula piloto, que luego transfiere energía en forma de presión a un pistón, que luego proporciona el trabajo necesario para reposicionar la válvula principal.

Los TCV de accionamiento directo suelen ser mucho más simples en estructura que los TCV accionados por piloto y, por lo tanto, también son mucho más baratos. Además, responden mejor a cambios menores de temperatura y reflejan con mayor precisión la temperatura del medio. Por lo tanto, si la temperatura exacta del sistema es esencial para asegurar el correcto funcionamiento, se debe usar un TCV de accionamiento directo. Los TCV accionados por piloto suelen tener dispositivos de detección de temperatura mucho más pequeños, un tiempo de respuesta más rápido y la capacidad de soportar presiones mucho más altas a través de la válvula reguladora. Por lo tanto, a altas presiones o cambios rápidos de temperatura, se debe utilizar un TCV accionado por piloto.

Ejemplo de Detector de Temperatura de Resistencia

Nota: Este problema de ejemplo se ha conformado con fines de demostración.

Un ingeniero químico recién contratado en Hypothetical Industries es responsable de monitorear y mantener las temperaturas de una de las reacciones exotérmicas de la compañía. El proceso utiliza un termómetro de resistencia de platino para medir la temperatura del proceso, cuyas propiedades se dan a continuación. El rango ideal de la reacción está entre 250°C — 350°C. Por debajo de 250°C, el catalizador deja de funcionar y por encima de 350 °C, se puede clasificar como una reacción fuera de control. El ingeniero puede controlar el vapor y el agua de refrigeración para regular la temperatura del proceso.

Describa qué cambios debe hacer el ingeniero en el caudal del refrigerante o en el vapor para que el sistema funcione de manera óptima.

Caso I: R T = 25 ohmios

Caso II: R T = 13.9 ohmios

Caso III: R T = 19.4 ohmios

DATOS DADOS:

R T = R 0 (1 + a 1 T + a 2 T 2)

R 0 = 10 ohmios

a 1 = 3.91 x 10 − 3 (°C)

a 2 = − 6.72 x 10 − 8 (° C − 2)

Solución:

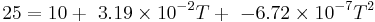

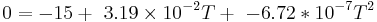

Sustituir el valor dado de R T para cada uno de los 3 casos en los cálculos matemáticos a continuación para obtener las respuestas, hemos elaborado el Caso I con los números correspondientes a continuación.

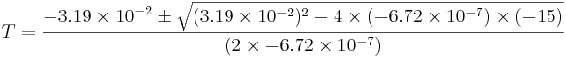

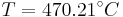

Caso I:

1. Factor R 0 en todo el lado derecho de la ecuación.

2. Restar R T de ambos lados de la ecuación.

3. Resuelve para T usando la ecuación cuadrática.

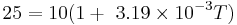

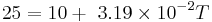

Solución ALTERNA:

1. Dado que la constante a 2 es tan pequeña (x 10 − 7) podemos simplemente descuidar ese término.

2. Ahora el problema es solo una ecuación lineal simple, que puede resolverse aislando T en un lado de la ecuación.

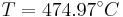

RESPUESTAS:

Caso I. El ingeniero debe comenzar a fluir agua de enfriamiento al proceso de reacción porque la temperatura es de ~ 500°C que está

por encima del rango apropiado.

Caso II. El ingeniero debe aumentar la alimentación de vapor al proceso de reacción porque la temperatura es de ~ 125 °C que está por debajo

del rango apropiado.

Caso III. El ingeniero no tiene que hacer nada porque la temperatura está en el rango apropiado ~ 300°C.

Eres ingeniero químico en Hypothetical Industries y eres responsable de monitorear y regular la temperatura para una de las reacciones de la compañía. Determine qué sensor de temperatura debe usarse para medir y regular de manera óptima la temperatura de la reacción en cada una de las siguientes situaciones.

- Caso I. T=900°C

- Caso II. T=500°C pero la ubicación del sensor en un reactor continuo grande dificulta su reparación

- Caso III. T=50°C y está estimando la temperatura actual de una reacción a escala de laboratorio

Solución

Caso I. Sabemos que la reacción ocurre a 900°C. Tomando esta temperatura óptima como los únicos parámetros necesarios, el sensor de temperatura sería un termopar. La temperatura está fuera del rango de los termómetros de resistencia. Los termómetros regulares no envían señales eléctricas; por lo tanto, no pueden ser utilizados para este proceso.

Caso II. Aunque esta temperatura está dentro de los rangos de operación tanto de los termopares como de los RTD, dado que el sensor puede no ser fácilmente accesible para su reparación, debemos usar un RTD porque los termopares pierden precisión después de un uso prolongado.

Caso III. Dado que la temperatura está dentro del rango de los tres sensores, y solo necesitamos una estimación aproximada de la temperatura, podemos usar un termómetro que será mucho menos costoso que los sensores alternativos.

Referencias

- Dougherty, E.P., Principios de control de temperatura para ingenieros de procesos, Hanser Publishers, 1993 ISBN 0344615980

- Liptak, B.G., Manual del Ingeniero de Instrumentos, 4ª Edición, Tomo 2. Grupo Taylor y Francis, 2005 ISBN 0849310814

- Perry, R.H., Manual del ingeniero químico de Perry, 7a edición, McGraw-Hill,1997 ISBN 0070498415

- Richardson, J.F. y Peacock, D.G., Ingeniería Química, 3ª Edición, Tomo 3. Butterworth-Heinemann,1994 ISBN 0080410030

- Moffat, R.J., Notas sobre el uso de termopares, 1997

- ¡Error! La referencia de hipervínculo no es válida.

- Pirosales

- Cole parmer Proveedores

- Temperatura.COM

Colaboradores y Atribuciones

- Autores: (14 Septiembre 2006) Ardemis Boghossian, James Brown, Sara Zak

- Administradores: (11 de septiembre de 2007) Arthur L. Edge III, Kathryn Meintel, Renu Rao, Kaveh Saba