3.3: Sensores de presión

- Page ID

- 85348

Introducción

La presión debe ser considerada al diseñar muchos procesos químicos. La presión se define como fuerza por unidad de área y se mide en unidades inglesas de psi y unidades SI de Pa. Hay tres tipos de mediciones de presión:

- Presión absoluta - presión atomosférica más presión manométrica.

- Presión manométrica - presión absoluta menos presión atmosférica.

- Presión Diferencial - diferencia de presión entre dos ubicaciones.

Existen varios tipos de sensores de presión que están disponibles en el mercado hoy en día para su uso en la industria. Cada uno funciona mejor en un determinado tipo de situación.

Criterio de selección de sensores

Para que un sistema controlado por presión funcione correctamente y de manera rentable, es importante que el sensor de presión utilizado pueda dar lecturas precisas y precisas según sea necesario durante un largo período de tiempo sin necesidad de mantenimiento o reemplazo mientras soporta las condiciones del sistema. Varios factores influyen en la idoneidad de un sensor de presión particular para un proceso dado: las características de las sustancias que se utilizan o se forman durante el proceso, las condiciones ambientales del sistema, el rango de presión del proceso y el nivel de precisión y sensibilidad requerido en mediciones realizadas.

Proceso

El elemento sensor de presión (elemento elástico) estará expuesto a los materiales utilizados en el proceso, por lo que los materiales que puedan reaccionar con las sustancias del proceso o degradarse en medios corrosivos no son adecuados para su uso en el sensor. Los diafragmas son óptimos para ambientes muy duros.

Medio Ambiente

El ambiente (como en el sistema — tuberías, vibraciones, temperatura, etc.) en el que se lleva a cabo el proceso también debe ser considerado a la hora de elegir un sensor de presión adecuado. Ambientes corrosivos, fuertes vibraciones en las unidades de tubería o temperaturas extremas significarían que los sensores tendrían que tener un nivel adicional de protección. Los materiales sellados y fuertes de la carcasa con líquido interior que contiene glicerina o silicona a menudo se utilizan para encerrar los componentes internos del sensor (sin incluir el elemento sensor), protegiéndolos de ambientes muy duros y corrosivos o vibraciones frecuentes.

Rango de presión

La mayoría de los procesos operan dentro de un cierto rango de presión. Debido a que diferentes sensores de presión funcionan de manera óptima en diferentes rangos de presión, es necesario elegir manómetros que puedan funcionar bien en el rango dictado por el proceso.

Sensibilidad

Diferentes procesos requieren diferentes niveles de precisión y precisión. En general, cuanto más preciso sea el sensor, más caro es, por lo que es económicamente viable elegir sensores que sean capaces de satisfacer la precisión deseada. También existe un compromiso entre la precisión y la capacidad de detectar cambios de presión rápidamente en los sensores, de ahí que en procesos en los que la presión es muy variable en cortos periodos de tiempo, no es aconsejable utilizar sensores que tardan mucho tiempo en dar lecturas precisas de presión, aunque podrían ser capaz de dar valores precisos de presión.

Métodos de medición de presión

Se han desarrollado y utilizado varios métodos de medición de presión; estos métodos incluyen la inspección visual de la altura del líquido en una columna, distorsión elástica y métodos eléctricos.

Altura del Líquido en Columna

La altura de un líquido con densidad conocida se utiliza para medir la presión. Usando la ecuación P = ρ gh, la presión manométrica se puede calcular fácilmente. Este tipo de dispositivos de medición de presión generalmente se denominan manómetros. Se pueden usar unidades de longitud para medir la altura del líquido en la columna así como unidades de presión calibradas. Normalmente se utiliza agua o mercurio como líquido dentro de estas columnas. El agua se utiliza cuando se desea mayor sensibilidad (su densidad es mucho menor que el mercurio líquido, por lo que su altura variará más con un cambio de presión). El mercurio se usa cuando se desean mediciones de presión más altas y no tan gran sensibilidad.

Distorsión elástica

Este método de medición de presión se basa en la idea de que la deformación de un material elástico es directamente proporcional a la presión que se mide. Existen principalmente tres tipos de sensores que se utilizan en este método de medición de presión: tubos de Bourdon, diafragmas y fuelles. (consulte la sección “Tipos de sensores”)

Métodos Eléctricos

Los métodos eléctricos utilizados para medir la presión utilizan la idea de que los cambios dimensionales en un cable afectan la resistencia eléctrica al conductor. Estos dispositivos que utilizan el cambio en la resistencia del cable se denominan galgas extensométricas. Otros sensores eléctricos incluyen sensores capacitivos, transductores inductivos de presión, transductores de presión reluctivos, transductores potenciométricos, transductores piezorresistivos y sensores piezoeléctricos. (consulte la sección “Tipos de sensores”)

Tipos de sensores

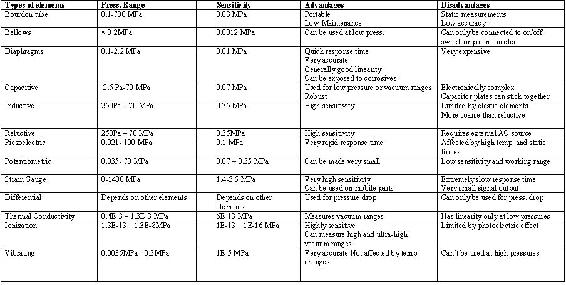

Hay muchos sensores de presión diferentes para elegir al considerar cuál es el más adecuado para un proceso dado, pero generalmente se pueden colocar en algunas categorías, a saber, sensores elásticos, transductores eléctricos, celdas de presión diferencial y sensores de presión de vacío. A continuación se enumeran cada categoría general componentes internos específicos, cada uno de los cuales funciona mejor en una situación determinada.

Sensores Elásticos

La mayoría de los sensores de presión de fluido son del tipo elástico, donde el fluido está encerrado en un pequeño compartimento con al menos una pared elástica. La lectura de presión se determina de este modo midiendo la deflexión de esta pared elástica, dando como resultado una lectura directa a través de enlaces adecuados, o una señal eléctrica transducida. Los sensores de presión elástica son sensibles; comúnmente son frágiles y susceptibles a la vibración, sin embargo. Además, tienden a ser mucho más caros que los manómetros y, por lo tanto, se utilizan preferentemente para transmitir datos medidos y medir diferencias de presión. Se podría usar una amplia variedad de elementos flexibles para sensores de presión elásticos; la mayoría de los dispositivos usan alguna forma de tubo, fuelle o diafragma Bourdon.

Calibres de tubo Bourdon

El principio detrás de todos los tubos Bourdon es que un aumento en la presión en el interior del tubo en comparación con la presión exterior hace que la sección transversal ovalada o plana del tubo intente lograr una forma circular. Este fenómeno hace que el tubo se endereze en las cajas tipo c o en espiral o se desenrolle para las variedades retorcidas y helicoidales. Este cambio se puede medir con un medidor analógico o digital conectado al tubo. Los materiales del tubo se pueden cambiar en consecuencia para adaptarse a las condiciones de proceso requeridas. Los tubos Bourdon pueden operar bajo un rango de presión de 0.1-700 MPa. También son portátiles y requieren poco mantenimiento; sin embargo, solo se pueden usar para mediciones estáticas y tienen baja precisión.

Los tipos de tubos Bourdon incluyen tubos tipo C, espiral (un tubo tipo C más enrollado), helicoidales y tubos rectos de Bourdon. Los medidores tipo C se pueden usar en presiones cercanas a 700MPa; aunque tienen un rango de presión mínimo recomendado, 30 kPa (es decir, no es lo suficientemente sensible para diferencias de presión menores a 30 kPa).

Fuelles

Los elementos de fuelle son de forma cilíndrica y contienen muchos pliegues. Se deforman en la dirección axial (compresión o expansión) con cambios en la presión. La presión que se necesita medir se aplica a un lado del fuelle (ya sea dentro o fuera) mientras que la presión atmosférica está en el lado opuesto. La presión absoluta se puede medir evacuando el espacio exterior o interior del fuelle y luego midiendo la presión en el lado opuesto. Los fuelles solo se pueden conectar a un interruptor de encendido/apagado o potientiomenter y se utilizan a bajas presiones, <0.2 MPa con una sensibilidad de 0.0012 MPa.

Diafragmas

Los elementos de diafragma están hechos de discos metálicos circulares o elementos flexibles como caucho, plástico o cuero. El material del que está hecho el diafragma depende de si aprovecha la naturaleza elástica del material, o se opone a otro elemento (como un resorte). Los diafragmas hechos de discos metálicos utilizan características elásticas, mientras que los fabricados con elementos flexibles están opuestos por otro elemento elástico. Estos sensores de diafragma son muy sensibles a los cambios rápidos de presión. El tipo metálico puede medir una presión máxima de aproximadamente 7 MPa, mientras que el tipo elástico se utiliza para medir presiones extremadamente bajas (.1 kPa - 2.2 MPa) cuando se conecta a transductores capacitivos o sensores de presión diferencial. Ejemplos de diafragmas incluyen diafragmas planos, corrugados y de cápsula. Como se señaló anteriormente, los diafragmas son muy sensibles (0.01 MPa). Pueden medir diferencias de presión fraccionarias en un rango muy minuto (digamos, pulgadas de agua) (tipo elástico) o grandes diferencias de presión (acercándose a un rango máximo de 207 kPa) (tipo metal).

Los elementos de diafragma son muy versátiles — se utilizan comúnmente en ambientes muy corrosivos o con situaciones de sobrepresión extrema.

Aquí se muestran ejemplos de estos sensores de presión de elementos elásticos.

Sensores Eléctricos

Los sensores de hoy en día no están necesariamente conectados solo a un indicador de aguja de medidor de calibre para indicar presión, sino que también pueden servir para convertir la presión del proceso en una señal eléctrica o neumática, la cual puede ser transmitida a una sala de control desde la que se determina la lectura de presión. Los sensores eléctricos toman la mecánica dada de un sensor elástico e incorporan un componente eléctrico, aumentando así la sensibilidad y aumentando la cantidad de instancias en las que podría utilizar el sensor. Los tipos de transductores de presión son capacitivos, inductivos, reluctivos, piezoeléctricos, extensómetros, elementos vibratorios y potenciométricos.

Capacitiva

Un sensor capacitivo consiste en condensadores de placa paralela acoplados con un diafragma que suele ser metálico y expuesto a la presión del proceso en un lado y la presión de referencia en el otro lado. Los electrodos están unidos al diafragma y son cargados por un oscilador de alta frecuencia. Los electrodos detectan cualquier movimiento del diafragma y esto cambia la capacitancia. El cambio de la capacitancia es detectado por un circuito conectado que luego emite una tensión de acuerdo con el cambio de presión. Este tipo de sensor se puede operar en el rango de 2.5 Pa - 70MPa con una sensibilidad de 0.07 MPa.

Un ejemplo de un sensor capacitivo de presión se muestra a la derecha.

Inductivo

Los sensores inductivos de presión están acoplados con un diafragma o un tubo Bourdon. Un núcleo ferromagnético está unido al elemento elástico y tiene un devanado primario y 2 secundarios. Se carga una corriente al devanado primario. Cuando el núcleo está centrado entonces se inducirá el mismo voltaje a los dos devanados secundarios. Cuando el núcleo se mueve con un cambio de presión, la relación de voltaje entre los dos devanados secundarios cambia. La diferencia entre los voltajes es proporcional al cambio de presión.

A continuación se muestra un ejemplo de un sensor de presión inductivo que utiliza un diafragma. Para este tipo de sensor de presión, tomando la Cámara 1 como cámara de referencia con una presión de referencia P1 entrando en la cámara y cargándose la bobina con una corriente de referencia. Cuando la presión en la otra cámara cambia, el diagphragm se mueve e induce una corriente en la otra bobina, que se mide y da una medida del cambio en la presión.

Estos se pueden usar con cualquier elemento elástico (aunque, normalmente se acopla con un diafragma o un tubo bourdon). La lectura de presión generada será determinada por calibración de voltaje. Así, el rango de presión en el que se puede utilizar este sensor está determinado por un elemento elástico asociado pero cae en el rango de 250 Pa - 70 MPa.

Reluctivo

Los sensores de presión de relucidez también cargan un núcleo ferromagnético. Cuando la presión cambia, el elemento flexible mueve una placa ferromagnética, lo que lleva a un cambio en el flujo magnético del circuito que se puede medir. Las situaciones en las que se utilizaría un elemento eléctrico reluctivo es aquella en la que el sensor inductivo no genera una medición lo suficientemente precisa. El rango de presión es de 250 Pa - 70 MPa con una sensibilidad de 0.35 MPa.

Un ejemplo de un sensor de presión reluctiva se puede ver a la derecha.

Piezoeléctrico

Los sensores piezoeléctricos utilizan un sensor de cristal. Cuando se aplica presión al cristal, se deforma y se crea una pequeña carga eléctrica. La medición de la carga eléctrica corresponde al cambio de presión. Este tipo de sensor tiene un tiempo de respuesta muy rápido a los constantes cambios de presión. Similar al elemento eléctrico reluctivo, el elemento piezoeléctrico es muy sensible, pero responde mucho, mucho más rápido. Así, si el tiempo es esencial, se desearía un sensor piezoeléctrico. El rango de presión es de .021 - 100 MPa con una sensibilidad de 0.1 MPa.

A la derecha hay un ejemplo de un sensor de presión piezoeléctrico.

Potenciométrico

Los sensores potenciométricos tienen un brazo unido mecánicamente al elemento sensor de presión elástico. Cuando la presión cambia, el elemento elástico se deforma, haciendo que el brazo se mueva hacia atrás o hacia adelante a través de un potenciómetro y se tome una medición de resistencia. Estos elementos de detección poseen un rango de trabajo óptimo, pero aparentemente están limitados en su resolución por muchos factores. Como tal, son sensores de gama baja que no se utilizan para mucho. Con una baja sensibilidad y rango de trabajo, pueden ser los más adecuados como detectores baratos evaluando un proceso grueso.El rango de presión es 0.035 - 70 MPa con una sensibilidad de 0.07 -0.35 MPa.

A la derecha se muestra un ejemplo de un sensor de presión potenciométrica.

Galga extensiométrica

El medidor de tensión detecta cambios en la presión midiendo el cambio en la resistencia de un circuito puente de Wheatstone. En general, este circuito se utiliza para determinar una resistencia eléctrica desconocida equilibrando dos secciones de un circuito puente de tal manera que la relación de resistencias en una sección ( ) sea la misma que la de la otra sección (

) sea la misma que la de la otra sección ( ), resultando en una lectura cero en el galvanómetro en la rama central. Una de las secciones contiene el componente desconocido del cual se va a determinar la resistencia, mientras que la otra sección contiene una resistencia de resistencia conocida que se puede variar. El circuito del puente de Wheatstone se muestra a continuación:

), resultando en una lectura cero en el galvanómetro en la rama central. Una de las secciones contiene el componente desconocido del cual se va a determinar la resistencia, mientras que la otra sección contiene una resistencia de resistencia conocida que se puede variar. El circuito del puente de Wheatstone se muestra a continuación:

El medidor de tensión coloca sensores en cada una de las resistencias y mide el cambio en la resistencia de cada resistencia individual debido a un cambio en la presión. La resistencia se rige por la ecuación donde ρ = resistividad del alambre, L = longitud del cable y A = área de sección transversal del alambre. Un cambio de presión alargaría o comprimiría el cable, por lo tanto, se necesita un sensor de compresión en una resistencia y un sensor de elongación en la otra. Para controlar los efectos de la temperatura (un cable también se alargaría o comprimiría con un cambio de temperatura), se colocaría un sensor en blanco sobre las dos resistencias restantes. Estos medidores son frecuentemente un tipo de semiconductor (tipo N o tipo P). Así, su sensibilidad es mucho mayor que sus homólogos metálicos; sin embargo, con mayor sensibilidad viene un rango funcional más estrecho: la temperatura debe permanecer constante para obtener una lectura válida. Estos medidores se ven muy afectados por las variaciones de temperatura (a diferencia de los otros tipos de componentes eléctricos). El rango de presión es de 0 - 1400 MPa con una sensibilidad de 1.4 - 3.5MPa.

donde ρ = resistividad del alambre, L = longitud del cable y A = área de sección transversal del alambre. Un cambio de presión alargaría o comprimiría el cable, por lo tanto, se necesita un sensor de compresión en una resistencia y un sensor de elongación en la otra. Para controlar los efectos de la temperatura (un cable también se alargaría o comprimiría con un cambio de temperatura), se colocaría un sensor en blanco sobre las dos resistencias restantes. Estos medidores son frecuentemente un tipo de semiconductor (tipo N o tipo P). Así, su sensibilidad es mucho mayor que sus homólogos metálicos; sin embargo, con mayor sensibilidad viene un rango funcional más estrecho: la temperatura debe permanecer constante para obtener una lectura válida. Estos medidores se ven muy afectados por las variaciones de temperatura (a diferencia de los otros tipos de componentes eléctricos). El rango de presión es de 0 - 1400 MPa con una sensibilidad de 1.4 - 3.5MPa.

A continuación se muestra un ejemplo de una galga extensiométrica no unida. Esto hace uso de cables sensibles a la tensión, un extremo fijado a un marco inmóvil y el otro extremo unido a un elemento móvil, que se mueve con un cambio de presión.

Un ejemplo de una galga extensiométrica unida se puede ver a continuación. Este se coloca encima de un diafragma, que se deforma con el cambio de presión, forzando los cables unidos al diafragma.

Elemento Vibrante

Los sensores de presión de elementos vibratorios funcionan midiendo un cambio en la frecuencia resonante de un elemento vibratorio. Se pasa una corriente a través de un cable que induce una fuerza electromotriz dentro del cable. Luego se amplifica la fuerza y provoca la oscilación del cable. La presión afecta este mecanismo al afectar al propio cable: un aumento en la presión disminuye la tensión dentro del cable y por lo tanto disminuye la frecuencia angular de oscilación del cable. El sensor está alojado en un cilindro bajo vacío cuando se miden presiones absolutas. Estos sensores de medición de presión absoluta son muy eficientes: producen resultados repetibles y no se ven afectados mucho por la temperatura. Sin embargo, carecen de sensibilidad en la meausurement, por lo que no serían ideales para un proceso en el que las presiones diminutas necesitan monitoreo. El rango de presión es 0.0035 - 0.3 MPa con una sensibilidad de 1E-5 MPa.

A continuación se muestra un sensor de presión de alambre vibratorio.

A continuación se muestra un sensor de presión de cilindro vibratorio (para presiones absolutas).

Celdas de Presión Diferencial

Las celdas de presión diferencial se utilizan con varios tipos de sensores en los que la medición de presión es el resultado de un diferencial de presión como placas de orificio, boquillas de flujo o medidores venturi. La celda de presión diferencial convierte el diferencial de presión en una señal transmisible. El lugar donde se coloca la celda de presión diferencial (DP) depende de la naturaleza de la corriente de fluido que se esté midiendo. Una célula DP típica es mínimamente invasiva (un componente externo unido a través del punto de medición); comúnmente se emplea con un elemento capacitivo emparejado con un diafragma que permite que el cuerpo capacitivo se separe o se mueva juntos, generando una señal (a través del cambio en la capacitancia) que puede ser interpretada a una caída de presión. A menudo se utilizan para detectar pequeñas diferencias en grandes caídas de presión. Su colocación es similar a conectar un voltímetro en paralelo a una resistencia para medir su “caída” de voltaje (analgoso a la caída de presión).

Un ejemplo de una celda de presión diferencial usando fuelles se puede encontrar aquí: http://www.tpub.com/fluid/ch2s.h49.gif

El rango de presión medida y sensibilidad de una celda diferencial depende de los componentes eléctricos y elásticos utilizados en la propia celda. Es un gran sensor para usar al medir una caída de presión; sin embargo, para todas las demás aplicaciones, es bastante inútil.

Sensores de Vacío

Dichos sensores son capaces de medir presiones extremadamente bajas o vacío, refiriéndose a presiones por debajo de la presión atmosférica. Además de sensores de diafragma y eléctricos diseñados para medir bajas presiones, también hay medidores de conductividad térmica y sensores de ionización.

Medidores de conductividad térmica

El principio involucrado aquí es el cambio en la conductividad térmica del gas con la presión. Sin embargo, debido a la desviación del comportamiento ideal del gas en el que la relación entre estas dos propiedades es lineal, este tipo de medidores, que también se denominan medidores Pirani, solo pueden usarse a bajas presiones, en el rango de (0.4E-3 a 1.3E-3) MPa. También son elementos increíblemente sensibles (pueden detectar cambios de 6E-13 MPa).

En estos medidores, un filamento de alambre enrollado tiene una corriente que fluye a través de él, que calienta la bobina. Un cambio en la presión cambia la velocidad de conducción de calor lejos del filamento, lo que hace que su temperatura varíe. Estos cambios de temperatura pueden ser detectados por termopares en el medidor, los cuales también están conectados a filamentos de referencia en el medidor como parte de un circuito puente de Wheatstone.

Un ejemplo de un medidor Pirani se puede encontrar aquí: www.bama.ua.edu/~surfspec/vacbasics_files/image046.jpg

Calibres de ionización

Existen dos categorías para este tipo de medidores: cátodo caliente y cátodo frío. Para los calibres de cátodo caliente, los electrones son emitidos por filamentos calentados, mientras que para los calibres de cátodo frío los electrones se liberan del cátodo debido a la colisión de iones. Los electrones golpean las moléculas de gas que ingresan al medidor formando iones positivos, que se recogen y hacen que fluya una corriente de iones. La cantidad de formación de cationes está relacionada con la densidad del gas y consecuentemente la presión a medir, así como la corriente electrónica constante utilizada, de ahí que el flujo de corriente iónica sea una medida directa de la presión del gas. Ambos son instrumentos altamente sensibles y, por lo tanto, los más adecuados para presiones fraccionarias. Los calibres de cátodo caliente son incluso más sensibles que los calibres de cátodo frío y son capaces de medir presiones cercanas a 10 -8 Pa. Su sensibilidad varía de (1E-16 a 1E-13) MPa

Un ejemplo de un medidor de ionización se puede encontrar aquí: www.bama.ua.edu/~surfspec/vacbasics_files/image049.jpg

Resumen

Supongamos que tiene un reactor semidiscontinuo (1,000 L) con 50 kg de zinc dentro del reactor a 1 atm de presión y 25 C. El ácido clorhídrico 6M está fluyendo a 1 L/min para reaccionar con el zinc para producir cloruro de zinc para su uso en otro proceso.

- ¿Qué factores deben considerarse?

- Digamos que la válvula falla a una presión de operación de 4 atm (es decir, no se cerrará y el reactor se inundará con HCl) ¿A qué presión establecería (con seguridad) el punto de parada?

- ¿Qué tipo de sensor se debe utilizar?

Solución

3.5.1 Los factores que deben considerarse son:

- Proceso

- El ácido clorhídrico es muy, muy cáustico (especialmente a una molaridad tan alta), y así sea cual sea el sensor que elija, debería ser capaz de soportar la naturaleza corrosiva del proceso.

- Rango de presiones

- Inicialmente el reactor está a 1 atm de presión. Considerando la reacción 2 HCl (ac) + Zn (s) —> H 2 (g) + ZnCl 2 (aq), está produciendo un mol de gas hidrógeno además de la presión de aire existente en el recipiente. A medida que avanza la reacción, la presión aumentaría sustancialmente dentro del recipiente. Modelando la presión de H 2 (g) idealmente, P = nRT/V

= 0.073 atm/min.

- Después de aproximadamente 1 hora, la presión de H 2 (g) aumentaría a 4.38 atm, poniendo la presión total en el recipiente en 5.38 atm (pasada la presión de falla para la válvula).

- Medio Ambiente

- No hay peligro de altas temperaturas o vibraciones excesivas debido al alto flujo/reacción.

- Sensibilidad

- Dado que este es un proceso moderadamente peligroso, necesitamos tener la salida del sensor a una computadora para que un ingeniero pueda monitorear el proceso como una prueba de fallas. Suponemos que el sensor señalará que la válvula de HCl se cierre una vez que la presión de operación sea de 3 atm, sin embargo, los dispositivos fallan de vez en cuando. También necesitamos alta sensibilidad, por lo que los componentes eléctricos serán preferibles (es decir, no queremos que el proceso se desvíe como podría ser posible si el sensor no es altamente sensible a los cambios incrementales).

El punto de parada

Considerando el rápido aumento de presión, tal como se evalúa en (2), y la falla de la válvula a 4 atm, el punto de parada debe ser aproximadamente de 3 atm.

El tipo de sensor:

- Considerando los tipos de sensores discutidos, podemos eliminar automáticamente los sensores de vacío ya que operan a presiones muy bajas (casi vacío, de ahí el nombre). También podemos eliminar los sensores de presión diferencial ya que no estamos buscando una caída de presión a través del recipiente.

- Como deseamos una alta sensibilidad, nos gustaría usar componentes eléctricos. Considerando el rango de presiones (3 atm max ~ .3 MPa) un elemento capacitivo sería óptimo porque es robusto y funciona bien en sistema de baja presión.

- Observando la corrosividad del HCl en el sistema, es probable que se utilice un diafragma como elemento elástico. Los diafragmas también son bastante robustos y ofrecen tiempos de respuesta rápidos.

- Es probable que esta combinación se llene en una caja fuerte, sellada, llena de glicerina/silicona para proteger el sensor de la degradación.

Entonces, en general, el sensor que elegimos utilizará un diafragma como componente elástico, un elemento capacitivo como componente eléctrico y un cuerpo anticorrosivo.

Su supervisor le dijo que agregara un sensor de presión a un equipo muy costoso e importante. Ya sabes que la pieza del equipo está operando a 1MPa y a una temperatura muy alta. ¿Qué sensor elegirías?

Solución

Debido a que el equipo con el que estás tratando es muy caro, necesitas un sensor que tenga la mayor sensibilidad. Se desearía un sensor eléctrico porque podría tenerlo conectado a una computadora para lecturas rápidas y fáciles. Además, es necesario elegir un sensor que opere a 1 MPa y un sensor que pueda soportar altas temperaturas. A partir de la información dada en este artículo sabes que existen muchos sensores que operarán a 1 MPa, por lo que debes decidir sobre los demás factores. Uno de los sensores eléctricos más sensibles es el sensor capacitivo. Tiene una sensibilidad de 0.07MPa. El sensor capacitivo suele tener un diafragma como elemento elástico. Los diafragmas tienen un tiempo de respuesta rápido, son muy precisos y funcionan a 1 MPa.

Referencias

- 2005/2006 Cole-Parmer Catálogo General, 2005

- Liptak, Bela G. (2005). Manual de Ingenieros de Instrumentos, 4ª Edición, Tomo 2. Taylor & Francis CRC Prensa. ISBN 0849310814

- Perry, Robert H. (1997), Perry's Chemical Engineers' Handbook, 7a edición. McGraw-Hill. ISBN 0070498415

- Richardson, J.F. y Peacock, D.G. (1994), Ingeniería Química, 3ª Edición, Tomo 3. Butterworth-Heinemann. ISBN 0080410030

- Freeman, Lawrence A., Carpenter, Michael C., Rosenberry, Donald O., Rousseau, Joseph P., Unger, Randy y McLean, John S. Uso de transductores de presión sumergibles en investigaciones de recursos hídricos. http://pubs.usgs.gov/twri/twri8a3/#N10423

- “Sensores de presión”, www.data-acquisition.us/industrial_electronics/input_devices_sensors_transducers_transmitters_measurement ment/sensores/sensors/sensors.html

- Wikipedia, es.wikipedia.org/wiki/Ion_gauge

Colaboradores y Atribuciones

- Autores: (09/14/06/Fecha de revisión: 09/20/06) Wen Chung Lim, James Bennett, Jamila Grant, Ajay Bhasin