11.1: Control de retroalimentación

- Page ID

- 85439

Introducción

T aquí hay muchos mecanismos de control diferentes que se pueden utilizar, tanto en la vida cotidiana como en aplicaciones de ingeniería química. Dos esquemas de control amplios, ambos de los cuales se abarcan entre sí son el control de retroalimentación y el control de avance. El control de retroalimentación es un mecanismo de control que utiliza información de mediciones para manipular una variable para lograr el resultado deseado. El control de avance, también llamado control anticipado, es un mecanismo de control que predice los efectos de las perturbaciones medidas y toma medidas correctivas para lograr el resultado deseado. El objetivo de este artículo es explicar la aplicación, ventajas y desventajas del control de retroalimentación.

El control de retroalimentación se emplea en una amplia variedad de situaciones en la vida cotidiana, desde simples termostatos domésticos que mantienen una temperatura especificada, hasta dispositivos complejos que mantienen la posición de los satélites de comunicación. El control de retroalimentación también ocurre en situaciones naturales, como la regulación de los niveles de azúcar en sangre en el cuerpo. El control de retroalimentación incluso fue utilizado hace más de 2,000 años por los griegos, quienes fabricaron sistemas como la válvula de flotador que regulaba el nivel del agua. Hoy en día, esta misma idea se utiliza para controlar los niveles de agua en calderas y embalses.

Control de retroalimentación

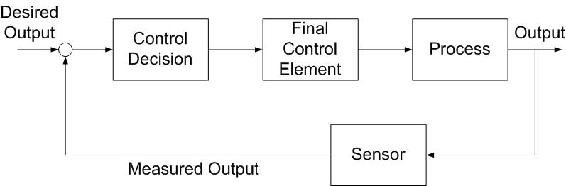

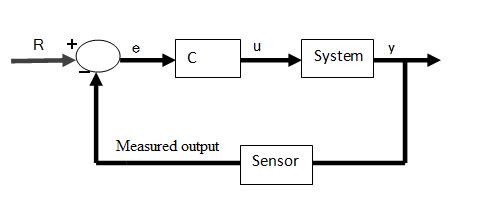

En el control de retroalimentación, la variable que se controla se mide y se compara con un valor objetivo. Esta diferencia entre el valor real y el deseado se llama error. El control de retroalimentación manipula una entrada al sistema para minimizar este error. La figura\(\PageIndex{1}\) muestra una visión general de un bucle de control de retroalimentación básico. El error en el sistema sería la Salida - Salida Deseada. El control de retroalimentación reacciona al sistema y trabaja para minimizar este error. La salida deseada generalmente se ingresa al sistema a través de una interfaz de usuario. Se mide la salida del sistema (mediante un caudalímetro, termómetro o instrumento similar) y se calcula la diferencia. Esta diferencia se utiliza para controlar las entradas del sistema para reducir el error en el sistema.

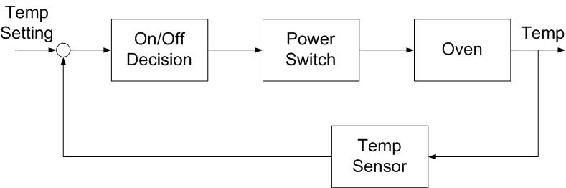

Para entender el principio del control de retroalimentación, considere Figura\(\PageIndex{2}\) Para hornear galletas, uno tiene que precalentar un horno eléctrico a 350°F Después de ajustar la temperatura deseada, un sensor toma una lectura dentro del horno. Si el horno está por debajo de la temperatura establecida, se envía una señal al calentador para encenderlo hasta que el horno se caliente a la temperatura deseada. En este ejemplo, se mide la variable a controlar (temperatura del horno) y determina cómo se debe manipular la variable de entrada (calor al horno) para alcanzar el valor deseado.

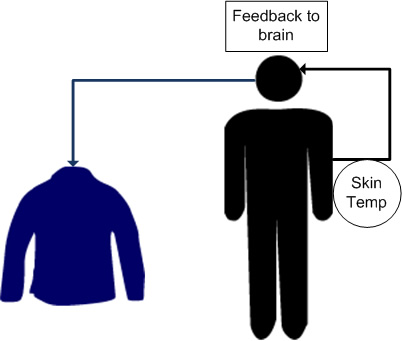

El control de retroalimentación también se puede demostrar con el comportamiento humano. Por ejemplo, si una persona sale a la calle en invierno de Michigan, experimentará una caída de temperatura en la piel. El cerebro (controlador) recibe esta señal y genera una acción motora para ponerse una chaqueta. Esto minimiza la discrepancia entre la temperatura de la piel y el punto de ajuste fisiológico en la persona. El ejemplo se ilustra a continuación:

Hay dos tipos de control de retroalimentación: negativo y positivo. La retroalimentación negativa es el tipo de control más útil ya que normalmente ayuda a que un sistema converja hacia un estado de equilibrio. Por otro lado, la retroalimentación positiva puede alejar a un sistema de un estado de equilibrio haciéndolo inestable, incluso produciendo potencialmente resultados inesperados. A menos que se indique explícitamente, el término control de retroalimentación se refiere con mayor frecuencia a retroalimentación negativa.

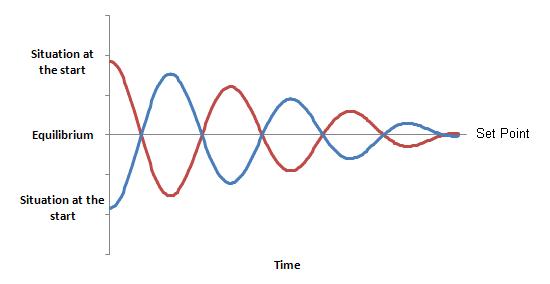

Comentarios negativos

Por definición, la retroalimentación negativa es cuando un cambio (aumento/disminución) en alguna variable da como resultado un cambio opuesto (disminución/aumento) en una segunda variable. Esto se demuestra en la Figura\(\PageIndex{3}\) donde un bucle representa una variación hacia un plus que desencadena una corrección hacia el menos, y viceversa. La retroalimentación negativa conduce a una situación de control estricta mediante la cual la acción correctiva tomada por el controlador obliga a la variable controlada hacia el punto de ajuste, lo que lleva al sistema a oscilar alrededor del equilibrio.

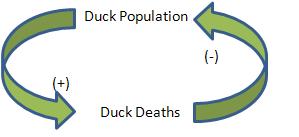

La figura\(\PageIndex{4}\) muestra el mecanismo de retroalimentación negativa entre la población de patos y la tasa de mortalidad de Para un rebaño dado, decimos que si aumenta la tasa de mortalidad, el rebaño de patos disminuirá. Por el contrario, si el rebaño de patos aumenta, la tasa de mortalidad del rebaño disminuirá.

Retroalimentación positiva

A diferencia de la retroalimentación negativa, la retroalimentación positiva es cuando un cambio (aumento/disminución) en alguna variable resulta en un cambio posteriormente similar (aumento/disminución) en una segunda variable. En algunos casos, la retroalimentación positiva conduce a un comportamiento indeseable por el cual el sistema diverge lejos del equilibrio. Esto puede hacer que el sistema o bien huya hacia el infinito, arriesgando una expansión o incluso una explosión, o huya hacia cero, lo que lleva a un bloqueo total de actividades (Figura\(\PageIndex{5}\)).

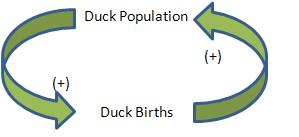

La figura\(\PageIndex{6}\) muestra el mecanismo de retroalimentación responsable del crecimiento de un rebaño de patos vía nacimientos. En este ejemplo, consideramos dos variables del sistema: Nacimientos de Patos y Población de Patos. Para un rebaño dado, declaramos que si aumenta la tasa de natalidad, el rebaño de patos aumentará. De igual manera, si el rebaño de patos aumenta, la tasa de natalidad del rebaño aumentará.

Aplicaciones

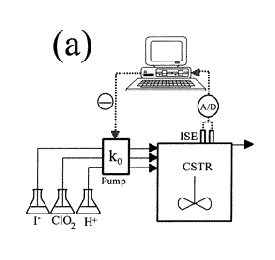

Los mecanismos de control se utilizan para lograr una salida deseada o condición de operación. Más específicamente, el control de retroalimentación es un mecanismo útil en numerosas aplicaciones en muchos campos de ingeniería. En ingeniería química, el control de retroalimentación se usa comúnmente para manipular y estabilizar las condiciones de un CSTR. La figura\(\PageIndex{7}\) muestra cómo se puede utilizar eficazmente el control de retroalimentación para estabilizar las concentraciones de reactivos en un CSTR ajustando los caudales.

CSTR con control de retroalimentación

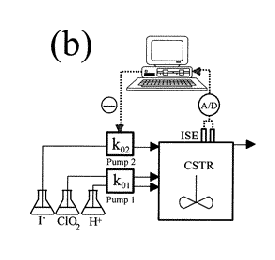

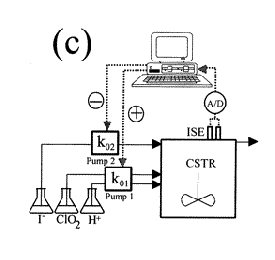

Se pueden usar varios tipos de control de retroalimentación para manipular las condiciones en un CSTR: retroalimentación positiva, retroalimentación negativa o una combinación de ambas. La figura\(\PageIndex{7}\) ilustra cada una de estas posibles situaciones. Como se representa a continuación, cada CSTR está equipado con dos electrodos que miden el voltaje de la solución contenida dentro del reactor. Una computadora ajusta los caudales de la (s) bomba (s) en respuesta a cualquier cambio en el voltaje.

- (a) Todos los reactivos son bombeados al reactor por la misma bomba. El caudal a través de la bomba se ajusta constantemente mediante un mecanismo de retroalimentación negativa; cuando el nivel de la solución de yoduro es bajo, la computadora detecta la insuficiencia y aumenta el caudal de todos los reactivos.

- b) La solución de yoduro es bombeada al reactor por una bomba, mientras que los otros dos reactivos son bombeados a un caudal constante. El caudal de la solución de yodo se controla mediante un mecanismo de retroalimentación negativa; cuando la computadora detecta una cantidad insuficiente de yodo en el CSTR, señala a la bomba. Por lo tanto, se incrementa el caudal de yodo en el CSTR.

- c) Se utilizan dos bombas para alimentar el reactor: una bomba para la solución de yodo y otra para las soluciones ClO 2 y H +. El flujo de la solución de yodo se controla mediante un mecanismo de retroalimentación negativa; si la computadora detecta una deficiencia de yodo, señala a la Bomba 2 para aumentar el caudal de la solución de yoduro. El caudal de las soluciones ClO 2 y H + se controla mediante un mecanismo de retroalimentación positiva; si la computadora detecta una deficiencia de yoduro, señalará a la Bomba 1 que disminuya los caudales de ClO 2 y H +, aumentando así la concentración de yoduro.

Es fácil ver que al combinar controles de retroalimentación, como en la Figura\(\PageIndex{1c}\), las concentraciones de salida y las condiciones de operación se pueden mantener en el estado deseado de manera mucho más efectiva que usando solo un tipo de control de retroalimentación.

Ventajas y Desventajas

La arquitectura única del control de retroalimentación proporciona muchas ventajas y desventajas. Es importante observar la aplicación exacta para la que se utilizará el control antes de determinar qué tipo de control será la mejor opción (consulte Sistemas de control en cascada y Control de avance de avance).

Ventajas: Las ventajas del control de retroalimentación radican en el hecho de que el control de retroalimentación obtiene datos en la salida del proceso. Debido a esto, el control toma en cuenta perturbaciones imprevistas como pérdidas por fricción y presión. La arquitectura de control de retroalimentación garantiza el rendimiento deseado al alterar las entradas inmediatamente una vez que se observan las desviaciones independientemente de lo que causó la perturbación. Una ventaja adicional del control de retroalimentación es que al analizar la salida de un sistema, los procesos inestables pueden estabilizarse. Los controles de retroalimentación no requieren un conocimiento detallado del sistema y, en particular, no requieren un modelo matemático del proceso. Los controles de retroalimentación se pueden duplicar fácilmente de un sistema a otro. Un sistema de control de retroalimentación consta de cinco componentes básicos: (1) entrada, (2) proceso que se controla, (3) salida, (4) elementos de detección y (5) controlador y dispositivos de accionamiento. Una ventaja final del control de retroalimentación proviene de la capacidad de rastrear la salida del proceso y, por lo tanto, rastrear el rendimiento general del sistema.

Desventajas: El retraso de tiempo en un sistema causa la principal desventaja del control de retroalimentación. Con el control de retroalimentación, una desviación del proceso que ocurre cerca del comienzo del proceso no se reconocerá hasta la salida del proceso. El control de retroalimentación tendrá que ajustar las entradas del proceso para corregir esta desviación. Esto da como resultado la posibilidad de una desviación sustancial a lo largo de todo el proceso. El sistema posiblemente podría perder la perturbación de la salida del proceso y el error podría continuar sin ajuste. Generalmente, los controladores de retroalimentación solo toman entrada de un sensor. Esto puede ser ineficiente si hay una manera más directa de controlar un sistema usando múltiples sensores. La intervención del operador generalmente se requiere cuando un controlador de retroalimentación demuestra que no puede mantener un control estable de circuito cerrado. Debido a que el control responde a la perturbación después de su ocurrencia, el control perfecto del sistema es teóricamente imposible. Finalmente, el control de retroalimentación no toma acciones de control predictivo hacia los efectos de las perturbaciones conocidas.

Control de bucle cerrado versus control de bucle abierto

Aunque existen varios tipos de controladores, la mayoría de ellos se pueden agrupar en una de las dos categorías amplias: controladores de bucle cerrado y de bucle abierto. En las subsecciones siguientes se resume la diferenciación.

Sistema de lazo cerrado

En un sistema de control de bucle cerrado, la variable de entrada es ajustada por el controlador para minimizar el error entre la variable de salida medida y su punto de ajuste. Este diseño de control es sinónimo de control de retroalimentación, en el que las desviaciones entre la variable medida y un punto de ajuste se retroalimentan al controlador para generar acciones de control apropiadas.El controlador C toma la diferencia e entre la referencia r y la salida para cambiar las entradas u al sistema. Esto se muestra en la figura siguiente. La salida del sistema y se retroalimenta al sensor, y las salidas medidas van al valor de referencia

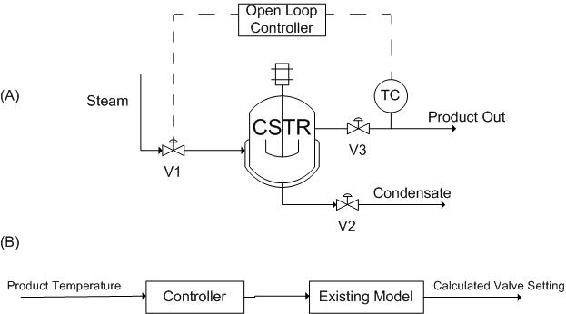

Sistema Open Loop

Por otro lado, cualquier sistema de control que no utilice información de retroalimentación para ajustar el proceso se clasifica como control de bucle abierto. En el control de bucle abierto, el controlador toma una o varias variables medidas para generar acciones de control basadas en ecuaciones o modelos existentes. Considere un reactor CSTR que necesite mantener una temperatura de reacción establecida por medio de flujo de vapor (Figura\(\PageIndex{8}\)): Un sensor de temperatura mide la temperatura del producto, y esta información se envía a una computadora para su procesamiento. Pero en lugar de generar una configuración de válvula usando el error de temperatura, la computadora (controlador) simplemente conecta la información en una ecuación predeterminada para alcanzar el ajuste de la válvula de salida. En otras palabras, el ajuste de la válvula es simplemente una función de la temperatura del producto.

Tenga en cuenta que el controlador de bucle abierto solo utiliza el estado actual de la variable medida (temperatura del producto) y un modelo para generar su salida de control (ajuste de válvula), a diferencia de los errores de monitoreo que ya se han producido. Como resultado, la calidad del sistema de control depende completamente de la precisión del modelo implementado, lo cual es un desafío de desarrollar. Por esta razón, los controladores de retroalimentación o bucle cerrado son generalmente reconocidos como el sistema de control más confiable.

Breve resumen sobre controladores de bucle cerrado y abierto

- Controlador de retroalimentación = Controlador de bucle cerrado

- Controlador sin realimentación = Controlador de lazo abierto

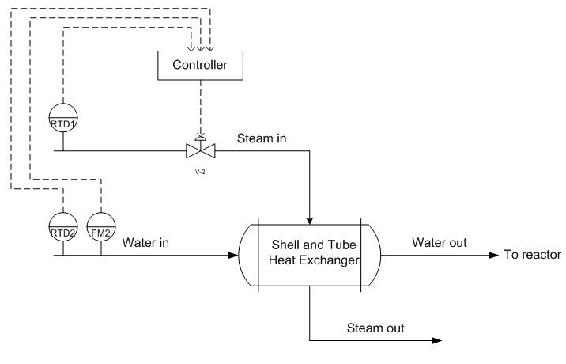

Su empresa está diseñando una planta para producir biodiesel. Varios de los procesos unitarios requieren agua caliente que esté bajo un estricto control de temperatura. La temperatura deseada del agua es de 65°C ± 1°C, para lograr esto, se utilizará vapor en un intercambiador de calor de carcasa y tubo para calentar el agua entrante.

Un miembro del equipo del proyecto sugiere el siguiente sistema de control de avance para regular la temperatura de la corriente de agua. Los datos de temperatura y caudal para las corrientes de vapor y agua entrantes se utilizarán junto con cálculos de balance de energía para determinar el caudal de vapor requerido para mantener la corriente de agua que sale a la temperatura apropiada.

Usted por otro lado sugiere un sistema de control de retroalimentación. Coloque los sensores, actuadores y controladores adecuados para implementar un sistema de control de retroalimentación que permita el control de la temperatura del agua de salida. ¿Cuáles son algunas de las ventajas y desventajas de usar un sistema de control de retroalimentación sobre un sistema de control de avance?

Solución

En el sistema de control de retroalimentación, la temperatura de la variable a controlar se mide directamente. Si la temperatura del agua de salida es demasiado alta, el controlador disminuirá la cantidad de vapor que ingresa al lado de la carcasa del intercambiador de calor. Asimismo, si la temperatura del agua de salida es demasiado baja, el controlador aumentará la cantidad de vapor que ingresa al lado de la carcasa del intercambiador de calor. Este es un ejemplo de retroalimentación negativa en el trabajo para mantener la temperatura de salida en el punto de consigna.

Ventajas

- Efectivo independientemente del origen de la perturbación.

- Relativamente sencillo de implementar. No se necesita un modelo matemático de la temperatura del agua de salida.

Desventajas

- Acción correctiva tomada solo después de que haya una desviación en la salida del punto de ajuste.

- Puede causar inestabilidad si se sintoniza incorrectamente

De los dos escenarios siguientes, ¿cuál sería el mejor para usar un control de retroalimentación?

- Solución

- Un sistema de control de feed-forward o feed-forward/feedback sería el más apropiado para el primer escenario. En esta situación, es crítico que el pH de la corriente residual no caiga por debajo del punto de consigna de pH 6. También es deseable minimizar el uso de cal, ya que esto reduce el costo del tratamiento de residuos. Por lo tanto, se desean controles de proceso muy estrictos, para lo cual sería más apropiado un sistema de alimentación directa o avance o retroalimentación. Un sistema de alimentación directa puede ajustarse a los cambios en las entradas antes de que causen desviaciones en la corriente de salida. Adicionalmente, dado que hay fluctuaciones importantes en dos entradas del proceso (variaciones de pH tanto en la lechada de cal como en el residuo ácido), los controles de alimentación directa se verán favorecidos sobre el control de retroalimentación.

- Un control de retroalimentación sería muy útil para el segundo escenario. Solo hay una variable monitoreada (concentración de vino reducido) y solo una variable manipulada (vapor). Dado que las fluctuaciones menores sobre el punto de ajuste de la concentración del vino no son críticas, el rendimiento de un sistema típico de control de retroalimentación sería aceptable. Sería difícil implementar un sistema de control de avance ya que la concentración de la alimentación del vino al evaporador puede fluctuar y no se monitorea.

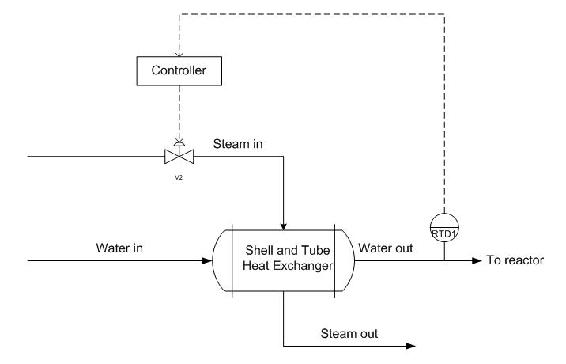

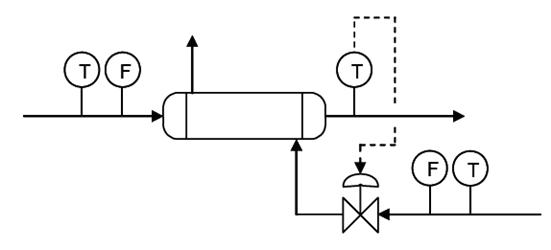

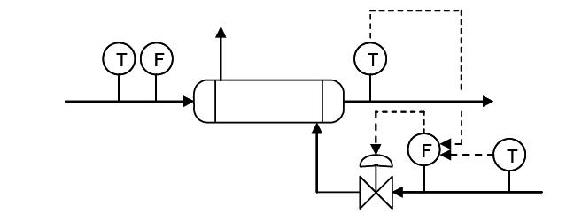

Usando un intercambiador de calor de carcasa y tubo, una corriente de combustible se precalienta usando una corriente de vapor de la parte de servicios públicos de la planta. La planta se encuentra en Ann Arbor, Michigan. Originalmente, se implementa un controlador de retroalimentación para controlar la cantidad de vapor que entra en el intercambiador de carcasa y tubo en función de la temperatura del flujo que sale del intercambiador. Esto se representa a continuación.

Al implementarse en el proceso, se encontró que la temperatura de alimentación no fue el único factor en la varianza de la corriente de salida. Debido a que la planta es operada en Michigan, la temperatura del vapor varía entre estaciones, más fría en invierno y más cálida en verano. Proponer un esquema de control para dar cuenta de ambas varianzas.

Solución

Aquí un esquema de control en cascada sería óptimo para controlar la temperatura de salida de la corriente a una temperatura deseada, no solo a un controlador de retroalimentación. El esquema se representa a continuación.

El control de retroalimentación utilizado anteriormente para controlar el sistema aún se implementa, sin embargo, ahora está reportando al controlador de flujo antes de la válvula de control de vapor. Además, hay un controlador de temperatura ahora incorporado en el esquema de control. Este es un controlador de avance que también controla el controlador de flujo para la válvula de control de vapor. Así, los bucles de control primario, los bucles de avance y de control de retroalimentación, comprenden el bucle de control secundario en el control en cascada. Esto incorpora tanto la temperatura de la corriente de alimentación entrante, la cual es controlada por el control de retroalimentación a través del sensor de temperatura después del intercambiador. Esto se debe a que la temperatura de la corriente de salida variaría con la temperatura de la corriente de entrada si no se contabilizara la corriente de vapor. Pero teniendo en cuenta la temperatura de la corriente de vapor, a través de un controlador de alimentación directa que se basa en un sensor de temperatura antes de la válvula de control, dará una mejor aproximación y más control sobre la temperatura de la corriente de salida. Este también es un muy buen ejemplo de combinar varias arquitecturas de control y cómo funcionan en una aplicación del mundo real, y por qué un controlador de retroalimentación no necesariamente en el control más preciso.

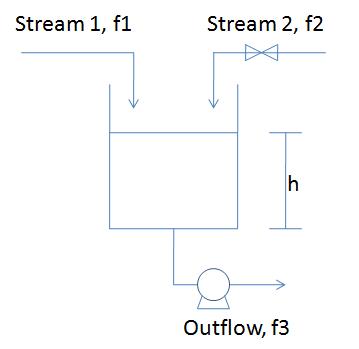

Se utiliza un sistema de mezcla para mezclar una corriente de proceso (Corriente 1, A pura) con catalizador líquido (Corriente 2, B puro). Luego, la mezcla fluye a un reactor. El caudal de la corriente 1 (f1) puede variar pero es posible manipular el caudal de la corriente 2 (f2). La velocidad de salida del reactor (f3) también se puede manipular a través de una bomba. El nivel en las medidas por un transmisor de nivel que envía su señal a un controlador de nivel. Se pueden medir los tres caudales, pero es imposible medir la composición de las corrientes. Con el fin de controlar el nivel del tanque, y el ingeniero tiene dos opciones:

- manipular f2 mientras se mantiene constante f3

- manipular f3 mientras mantiene f2 constante

¿Podría el método (i) utilizar el control feedforward o feedback del nivel? Si es así, explique cómo se puede hacer.

¿Podría el método (ii) utilizar el control feedforward o feedback del nivel? Si es así, explique cómo se puede hacer.

Solución

Para configuración (i)

- Feedback: Si mides h, cuando sube, puedes reducir f2, y cuando baja, puedes aumentar f2

- Feedforward: Si mides f1, cuando sube, puedes reducir f2, y cuando baja, puedes aumentar f2. Estás controlando indirectamente h debido al balance de masas.

Para configuración (ii)

- Feedback: Si mides h, cuando sube, puedes aumentar f3, y cuando baja, puedes disminuir f3.

- Feedforward: Si mides f1, cuando sube, puedes reducir f3, y cuando baja, puedes reducir f3.

Este problema estaba destinado a explorar diferentes estrategias para configuraciones de control de retroalimentación y feedforward. Adicionalmente, demuestra cómo controlar las variables manipuladas (ya sea f2 para la configuración (i) o f3 para la configuración (ii)) afecta el resultado deseado (manteniendo una altura constante del tanque).

Referencias

- Lee, P., Newell, R., Cameron, I. (1998) .Control y gestión de procesos, Londres:Blackie Academic & Professional. ISBN 0-7514-0457-8

- Marlin, T. (2000). Control de Procesos: Diseño de Procesos y Sistemas de Control para Desempeño Dinámico, Boston:Mcgraw Hill. ISBN 0-07-039362-1

- Palazoglu, A., Romagnoli, J. (2006) .Introducción al Control de Procesos, Boca Raton:Taylor & Francis. ISBN 0-8493-3696-9

- Perry, R.H. (1997). Manual del ingeniero químico de Perry, 7a edición, McGraw-Hill. ISBN 978-0-07-049841-9

- Artículo de la Asociación Nacional de la Lima. Uso de Cal para Neutralización de Ácido. Septiembre de 2000.

- MIT Open Courseware. (2006). “Lección 8: Esquemas de control en cascada y feedforward”, [1]

Colaboradores y Atribuciones

- Autores: Eddy Kim, Bing Liu, Tyler Roehm, Samah Tout

- Mayordomos: Gillian Berberich, Katie Feldt, Christopher Mark, Jason Wong

- Cara Canady, David Carpenter, Che Martínez, Jeremy Minty, Bradley Novak