11.2: Control de avance

- Page ID

- 85461

Introducción

El control de avance es una herramienta útil en el campo de la ingeniería química cuando existe un conjunto conocido de desviaciones que ocurren aguas arriba del sistema. Esto permitiría a los ingenieros dar cuenta de esa desviación particular dentro del controlador y reducir los efectos de la desviación en el sistema. Un ejemplo sería el sistema de control de cruceros de un automóvil. Si tiene control de retroalimentación, cuando hay una pendiente y por lo tanto una reducción de velocidad, el controlador de retroalimentación compensaría aplicando un acelerador adicional al motor. Si usa un controlador de avance, el controlador calcularía la pendiente de antemano y aceleraría el motor antes de que ocurra una reducción de velocidad. En este sentido, el controlador predice la desviación entrante y la compensa.

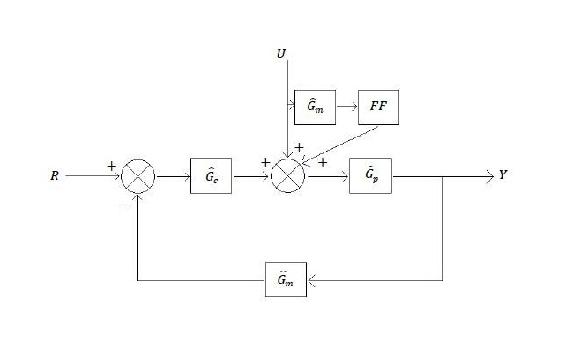

El siguiente diagrama de bloques muestra un controlador de alimentación directa implementado en un proceso idealizado con\(R\) un punto de ajuste a nd carga\(U\):

donde:

- \(\hat{G}_{P}\)representa al operador del proceso,

- \(\hat{G}_{M}\)representa el operador de medición,

- \(\hat{G}_{C}\)representa al operador del controlador, y

- \(FF\)es el controlador de alimentación directa.

El controlador de avance perfecto es el inverso del operador del proceso,\(\hat{G}_{P}^{-1}\)

Por ejemplo:

\[\hat{G}_{P}^{-1}=K_{P}\left(\tau \frac{\delta}{\delta t}+1\right)=\hat{G}_{F F} \nonumber \]

En General:

\[\hat{G}_{P}^{-1} Y=\left(U+\hat{G}_{F F}U\right)+\hat{G}_{C}(R-Y) \nonumber \]

(en el idioma del operador o espacio estatal).

Control Feed-Forward

El objetivo del control feed-forward es medir las perturbaciones y compensarlas antes de que la variable controlada se desvíe del punto de ajuste. El control de avance implica básicamente una ecuación de control que tiene ciertos términos correctivos que dan cuenta de las perturbaciones predichas que ingresan al sistema. La ecuación sólo es efectiva para ganancias en un proceso de estado estacionario. La compensación dinámica debe usarse en la ecuación de control si hay alguna desviación dinámica con la respuesta del proceso a la acción de control. Esta capacidad de compensación dinámica se discutirá más a fondo en la siguiente sección.

Una forma de control de avance sería un control derivado (D) que calcula el cambio en el error y compensa proporcionalmente. Pero un control D no puede funcionar por sí mismo y generalmente requiere trabajar en conjunto con un control Proporcional (P) o Integral Proporcional (PI). Se puede encontrar más información en el artículo PID Intro.

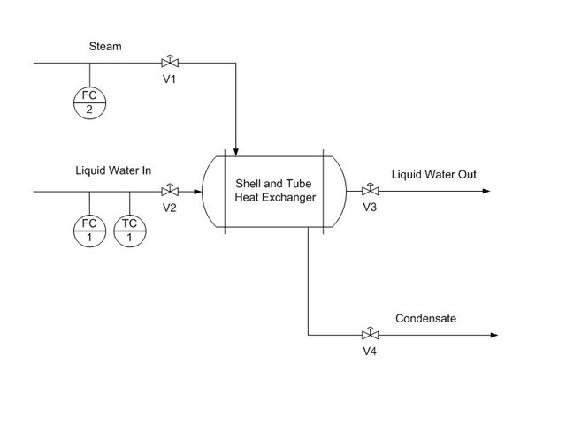

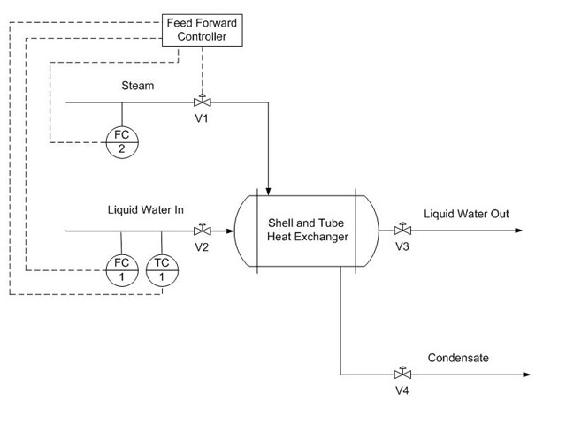

A continuación se simula un intercambiador de calor típico de carcasa y tubo que calienta agua líquida usando vapor.

La adición de un control de avance al sistema manipula la cantidad de vapor requerida para compensar las cantidades variables de alimentación líquida que entra.

Balance general de calor:

El calor en el sistema es igual al calor que sale del sistema.

Calor ganado por el líquido:

\[q_{\text {out}}=m_{l} C_{p}\left(T_{2}-T_{1}\right) \label{1} \]

donde:

— caudal másico del líquido

— caudal másico del líquido — la capacidad calorífica del líquido

— la capacidad calorífica del líquido — la temperatura de entrada del líquido

— la temperatura de entrada del líquido — el punto de ajuste de temperatura deseado para el líquido

— el punto de ajuste de temperatura deseado para el líquido

Calor perdido por el vapor:

\[q_{i n}=m_{s} \lambda \label{2} \]

donde:

— calor de vaporización

— calor de vaporización — caudal másico del vapor

— caudal másico del vapor

Por lo tanto:

\[m_{s}=\frac{C_{p}}{\lambda} m_{l}\left(T_{2}-T_{1}\right) \label{3} \]

Para compensar una desviación de la temperatura de entrada deseada del agua líquida, se debe ajustar la cantidad de vapor. La ecuación (3) actúa como la ecuación de control para el controlador de alimentación directa. Este controlador activa la válvula de entrada del vapor y adquiere datos de temperatura y caudal de las corrientes de entrada. Con base en el punto de ajuste de temperatura deseado, T2, y la temperatura de entrada real, T1, podemos usar esta ecuación para calcular el caudal másico del vapor requerido para compensar la desviación de temperatura.

Contabilización de no idealidades del sistema

A menudo, una de las tareas más difíciles asociadas con la creación de un controlador de avance funcional es determinar las ecuaciones necesarias que gobiernan el sistema. Aún más complejidades surgen cuando el sistema no es, y no puede ser tratado como, ideal. Este es el caso de muchos sistemas reales y prácticos. Simplemente se pierde demasiado calor o demasiados efectos imprevistos para asumir con seguridad las condiciones ideales. La matemática pura del ejemplo anterior no da cuenta de estos efectos.

Las ecuaciones emitirán un valor a una válvula de control (a menudo en voltaje). Ese voltaje se derivará de alguna relación previamente determinada entre voltaje, válvula% abierta y caudal de vapor. Una manera muy sencilla de comenzar a gestionar el tema de la no idealidad es mediante la inclusión de una “constante de no idealidad”. Esta puede ser una constante aditiva o multiplicativa que ajusta la salida de voltaje determinada por las ecuaciones.

- La salida de voltaje es una función del flujo de vapor requerido calculado\[V=f\left(m_{s}\right) \nonumber \]

- La salida de voltaje es ajustada por alguna constante\[V=c_{N} * f\left(m_{s}\right) \nonumber \] o\[V=c_{N}+f\left(m_{s}\right) \nonumber \]

Esta constante de no idealidad\(c_N\) muchas veces debe ser determinada por juicio. Una forma de lograr esto es usar el control manual para determinar el voltaje de salida necesario en varias condiciones de entrada. Usando los datos de las pruebas manuales y el voltaje resultante que emitiría su controlador de avance sin ajustar, es posible determinar por qué factor debe ajustarse su voltaje de alimentación directa. Por ejemplo, si mediante control manual determina que para las condiciones de entrada X el voltaje requerido es de 300 mV y su controlador de avance solo está emitiendo 270 mV para las condiciones X, necesita algún factor para ajustar.

También puede suceder que tu “constante de no idealidad” no resulte ser constante cuando empieces a mirar los datos. En esta situación, considere usar una relación lineal entre el factor de no idealidad y alguna condición de entrada o implementar declaraciones CASE o IF que cubran rangos discretos de condiciones de entrada y den diferentes constantes.

Compensación Dinámica

La compensación dinámica es un método para tener en cuenta factores como los tiempos de plomo y retraso al usar el control de avance. Por ejemplo, en el ejemplo anterior, cuando el controlador de avance monitorea una disminución de temperatura en la alimentación de líquido, aumentará el caudal de vapor -la variable manipulada- para compensar y así mantener la temperatura del flujo de líquido que sale, la variable controlada. Sin embargo, el vapor puede entrar en el intercambiador de calor más rápido que la alimentación de líquido y esto provocará un aumento transitorio en la variable controlada desde el punto de referencia. En un caso ideal, la alimentación de vapor y líquido entraría al intercambiador de calor al mismo tiempo y no se observaría ninguna desviación de la temperatura de salida establecida. Por lo tanto, la compensación dinámica implica predecir el comportamiento no ideal y contabilizarlo. Si bien el control perfecto de avance es casi imposible, la compensación dinámica está un paso más cerca.

Sistema Open Loop

El control de alimentación directa es un sistema de bucle abierto. En un sistema de bucle abierto, el controlador utiliza información actual, o en vivo, del sistema para generar acciones apropiadas mediante el uso de modelos predeterminados. El sensor que proporciona el comando de referencia al actuador de bucle cerrado no es una señal de error generada a partir de un sensor de retroalimentación sino un comando basado en mediciones. Esta es la característica definitoria de un sistema de bucle abierto, en el que el controlador no manipula el sistema tratando de minimizar los errores en la variable controlada.

Debido a que un controlador de alimentación directa escucha el sistema y calcula los ajustes sin saber directamente qué tan bien se comporta la variable controlada (si lo hace, está recibiendo retroalimentación), es de naturaleza de bucle abierto. Es decir, el controlador opera en “fe”, que sus modelos matemáticos son capaces de generar con precisión respuestas (ajuste de válvula, velocidad del motor, etc.) que conducen a resultados esperados. Por lo tanto, es fundamental implementar buenos modelos en sistemas feed-forward. Esta suele ser la parte más difícil de un diseño de avance, como se mencionó anteriormente.

Sin embargo, no todos los sistemas de bucle abierto son de alimentación directa. Bucle abierto simplemente significa que el sistema no está recibiendo información de retroalimentación, en la que la variable controlada le dice al controlador qué tan bien le está yendo en comparación con su punto de ajuste (es decir, error). El control feed-forward, por otro lado, da un paso adicional al usar información sin retroalimentación para producir acciones predictivas.

Este sencillo sistema de bucle abierto es un ejemplo de un sistema de bucle abierto que no es feed-forward. El controlador simplemente toma el estado actual de la variable controlada para generar un ajuste de válvula. No está recibiendo una retroalimentación, porque la temperatura del producto no se compara con un pont establecido. Tampoco es feed-forward, porque no existe un mecanismo que produzca acciones que puedan arrojar resultados esperados en el futuro.

Aplicaciones de alimentación directa

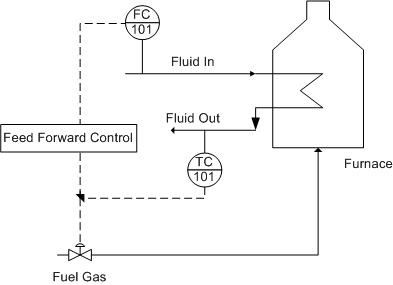

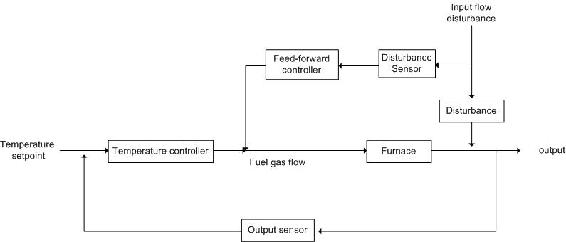

El control de avance se utiliza en muchas aplicaciones de ingeniería química. Estos incluyen intercambiadores de calor, CSTRs, columnas de destilación y muchas otras aplicaciones. Un horno típico, que se muestra a continuación, es calentar un fluido de entrada usando gas combustible.

Una posible perturbación es el caudal del fluido entrante. Por ejemplo: Si la tasa de entrada de fluido se incrementó en un 10%, entonces el deber térmico requerido también debería aumentarse aproximadamente en un 10%. Esta estrategia de control de avance cambia inmediatamente el caudal de gas combustible y, por lo tanto, el trabajo térmico. El desempeño de los controles de avance está limitado por la incertidumbre del modelo y, en la práctica, el control de avance se combina con el control de retroalimentación para garantizar un mejor control del sistema. El control de avance compensará las perturbaciones de entrada de fluido, mientras que el control de retroalimentación compensará otras perturbaciones, como el caudal de gas combustible o la temperatura del horno, y la incertidumbre del modelo. Este sistema también puede ser representado por el siguiente diagrama de bloques.

Pros y contras del control Feed-Forward

Diferentes aplicaciones requieren diferentes tipos de estrategias de control. A veces se requieren soluciones de alimentación directa para un control adecuado del sistema; a veces solo son necesarias soluciones de retroalimentación. Los sistemas de retroalimentación no siempre mantienen el punto de ajuste también debido al retraso que conlleva esperar a que la perturbación se propague a través del sistema. Como resultado, muchos sistemas de control utilizan una combinación de estrategias de alimentación directa y retroalimentación, como controladores PID. Los controladores PID utilizan el control Proporcional-Integral para la retroalimentación y el control Derivado para el control de avance. Esto forma un sistema con múltiples bucles, también conocido como sistema en cascada. Una ventaja crítica de ejecutar controles tanto hacia adelante como hacia atrás es que el sistema todavía es algo capaz de ajustar una variable si falla un mecanismo ya que los dos bucles utilizan sensores diferentes. Como resultado, los controladores PID son excelentes para controlar procesos, sin embargo, requieren una serie de ecuaciones para determinar la corrección de alimentación y retroalimentación.

Los sistemas de alimentación directa funcionan comprobando las condiciones de una corriente entrante y ajustándola antes de que el sistema se vea afectado negativamente. Si al controlador se le indican los rasgos de una transmisión entrante aceptable, entonces puede comparar ese estándar con lo que sea que esté bajando por la tubería. El controlador de avance puede observar este error y enviar una señal correctiva a la válvula automática responsable de esa tubería (o cualquier otro dispositivo de control). Para tener este tipo de capacidad predictiva, el controlador debe tener ecuaciones explícitamente definidas que den cuenta de los efectos de una perturbación en el sistema. Además, estas ecuaciones también deben entonces prescribir acciones para contrarrestar la perturbación. Esto puede llegar a ser aún más difícil cuando hay varios rasgos de flujo entrante que se están observando. Cuando hay múltiples entradas, el sistema feed-forward requerirá ecuaciones no lineales, lo que conducirá al desarrollo de redes neuronales.

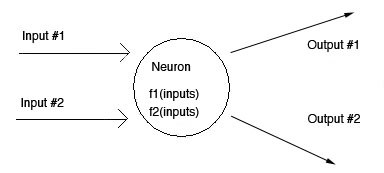

Las redes neuronales se basan en “neuronas”, que son representaciones de ecuaciones no lineales. Este concepto se basa en el uso cerebral de las neuronas para procesar y transmitir información. La neurona en realidad está compuesta por un conjunto de ecuaciones sigmoidales que relacionan entradas con salidas. Las funciones sigmoides son ecuaciones no lineales que toman entradas y aplican constantes, o pesos, para transformar el valor para hacer una salida. A continuación se muestra una imagen que ilustra la función a la que sirven estas neuronas.

La imagen de arriba muestra un sistema múltiple de entrada y salida. La mayoría de los sistemas de alimentación directa tienen que lidiar con más de una entrada.

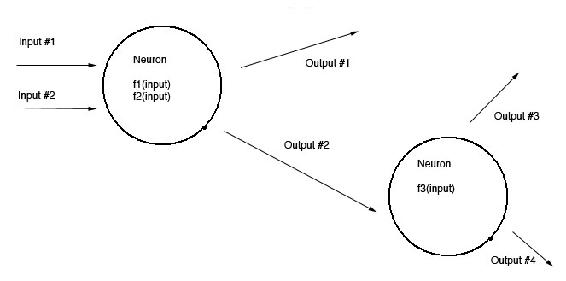

Las neuronas pueden ser “conectadas” de maneras que permiten que las entradas se transformen cualquier número de veces. Las neuronas que están conectadas indican que la salida de una función sigmoidal se convierte en la entrada de otra. Aunque el concepto de neuronas es fácilmente comprensible, la dificultad radica en la complejidad potencial de los sistemas reales. Por ejemplo: el número y tipo de entradas van a qué neuronas, los pesos iniciales sean, el número de neuronas necesarias, etc. Como puede ver, hay muchas preguntas de diseño que dificultan el desarrollo de la red neuronal.

Junto con un conjunto esperado de condiciones aguas arriba, el sistema de alimentación directa puede ajustar continuamente el método que utiliza para controlar una variable de salida. El sistema es capaz de hacer esto midiendo las entradas del sensor que entran en el controlador, usando neuronas para transformar los datos, y comparando la (s) salida (s) resultante (s) con un conjunto de salidas conocidas o deseadas. Si la salida real es diferente de la salida deseada, los pesos se alteran de alguna manera y el proceso se repite hasta lograr la convergencia. Así es como un controlador es capaz de “aprender”. Aprender es simplemente descubrir los factores de ponderación que permiten que las salidas transformadas coincidan con las salidas deseadas.

La siguiente tabla muestra una lista de los pros y los contras de la alimentación anticipada:

| Feed-Forward Pros | Contras Feed-Forward |

|---|---|

|

|

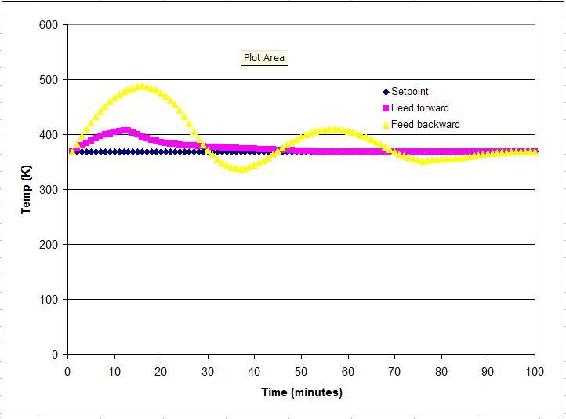

Un CSTR con un volumen dado con capacidad de intercambio de calor tiene un sistema de agua refrigerante para mantener una temperatura específica del sistema (368K). Para mantener esta temperatura, el flujo de agua refrigerante oscila. Dejar introducir una perturbación de temperatura de 100K en un periodo de 10 minutos. Para esta simulación, se utilizó la hoja de cálculo Excel de PID Tuning Optimization para crear datos feed-forward y feed-back. En la siguiente gráfica, observe la diferencia entre usar el control feed-forward versus el control feed-back en un ejemplo.

Como se muestra, la estrategia feed-forward funciona de manera más efectiva que la estrategia feed-back para anular la perturbación (en el marco de tiempo). Las temperaturas alcanzadas en el modo de retroalimentación varían más que las que se ven en el modo feed-forward. Sin embargo, la respuesta del controlador se define únicamente por los parámetros utilizados en la hoja de cálculo de Excel. Si uno asume que los parámetros PID utilizados por el grupo de optimización de PID fueron optimizados, entonces podemos decir feed-forward sería la mejor opción aquí.

Esta sección proporciona un esquema de los diferentes pasos para diseñar una estrategia de control feed-forward. Los pasos prestan mucha atención al diseño de un controlador de alimentación directa donde hay múltiples perturbaciones. El diseño de avance se puede desglosar en ocho pasos (Corripio,1990).

- Paso 1. Indicar el objetivo de control. Este paso incluye definir qué variable necesita ser controlada y cuál es el punto de ajuste. El punto de ajuste debe ser ajustable por el operador.

- Paso 2. Enumere las posibles perturbaciones medidas. Este paso incluye identificar qué perturbaciones se miden fácilmente y qué tan rápido debe esperarse que varíe cada perturbación.

- Paso 3. Indique qué variable va a ser manipulada por el controlador de alimentación directa.

- Paso 4. El controlador de avance consta de dos partes: compensadores de estado estacionario y dinámicos. Desarrollar primero el compensador de estado estacionario. El compensador debe ser una ecuación donde la variable manipulada, identificada en el paso 3, pueda calcularse a partir de las perturbaciones medidas, identificadas en la etapa 2, y el objetivo de control (punto de ajuste), identificado en el paso 1.

- Paso 5. Reevaluar la lista de disturbios. El efecto de una perturbación sobre la variable controlada se puede calcular a partir de la ecuación. Se utilizarán tres criterios para determinar qué perturbación corregirá el controlador de avance: el efecto que tiene la perturbación en la variable controlada, la frecuencia y magnitud de variación, y el costo de capital y mantenimiento del sensor.

- Paso 6. Introducir la compensación de retroalimentación. Esto depende de la significación física asignada a la señal de retroalimentación.

- Paso 7. Decidir si se requiere compensación dinámica, plomo/retraso y/o tiempo muerto, y decidir cómo introducirlo en el diseño.

- Paso 8. Dibuje el diagrama de instrumentación a partir de la estrategia de control de avance. Los detalles del diagrama dependen en gran medida del sistema de control que se esté utilizando.

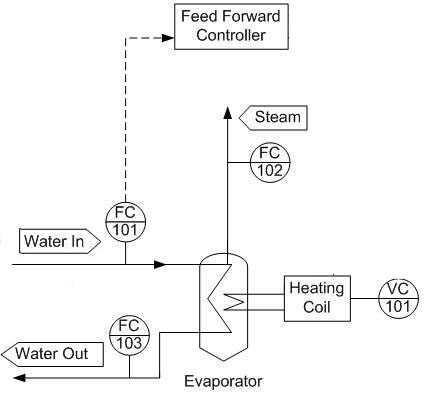

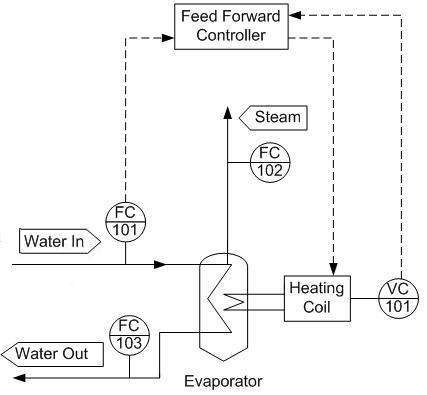

Para el primer ejemplo, una corriente de agua ingresa a un evaporador. Se va a evaporar una cantidad discreta de la corriente de agua. A continuación se muestra el diagrama de diseño para el evaporador. El flujo entrante se está utilizando como entrada a la caja de control de avance de alimentación.

Determine qué entrada adicional se necesitará para regular la cantidad de vapor producido y dibuje esto en el diagrama de diseño.

Solución

Al regular la bobina de calentamiento, podemos regular cuánta agua hervirá de acuerdo con cualquier cambio de la corriente de alimentación.

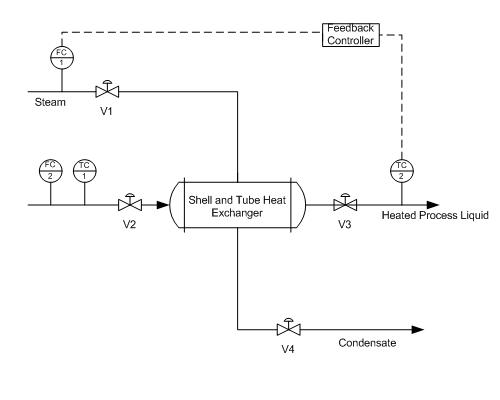

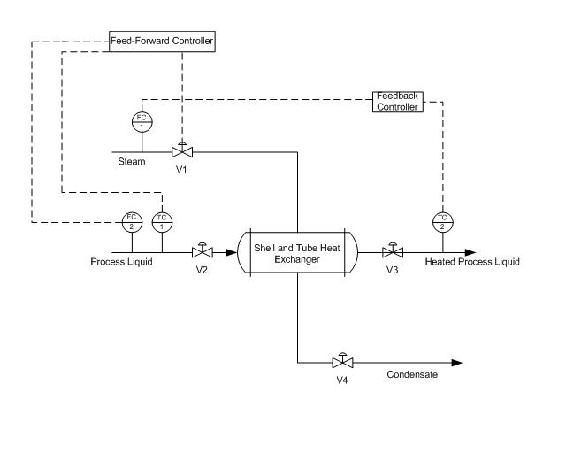

Para el segundo ejemplo, un líquido de proceso particular de una reacción previa se calentará antes de pasar a la siguiente fase de reacciones. Para este propósito se ha instalado un intercambiador de calor de carcasa y tubo con vapor que proporciona el servicio térmico. Se usa un controlador de retroalimentación para controlar la temperatura de salida de la corriente de líquido de proceso, pero el caudal y la temperatura de la corriente de líquido de entrada varían demasiado para que el controlador de retroalimentación sea efectivo.

¿Qué tipo de controlador sería apropiado además del controlador de retroalimentación para dar cuenta de las desviaciones de la corriente de líquido de entrada? ¿Cómo se implementaría este controlador? Por simplicidad se supone que todo el vapor se condensa.

Solución

La solución es implementar un controlador de alimentación directa que recoja los datos de temperatura y caudal de entrada de TC1 y FC2 y ajuste la válvula de vapor V1 para tener en cuenta cualquier desviación que pueda ocurrir en la corriente de líquido de entrada. Este tipo de combinación de retroalimentación de alimentación directa es una configuración típica para la mayoría de los sistemas de control. El controlador de alimentación directa tiene en cuenta cualquier perturbación ascendente, mientras que el controlador de retroalimentación tiene en cuenta las perturbaciones dentro del sistema.

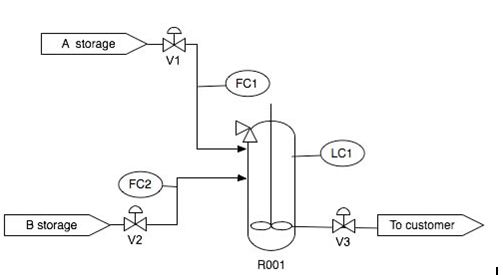

Usando el P&ID que se muestra a continuación, escriba las expresiones del controlador feed-forward para v3. Enumere cualquier suposición utilizada en su expresión de controlador.

Solución

Para mantener LC1 midiendo FC1 y FC2 y ajustar preventivamente v3, debemos usar la expresión del controlador a continuación.

\[v_{3}=k_{\text {valves}}(F C 1+F C 2) \nonumber \]

La expresión del controlador anterior asume que la válvula es lineal. Además, asume que FC1, FC2 y el modelo son infinitamente precisos.

Referencias

- Svrcek, William Y., Mahoney, Donald P. & Young, Brett R. (2006). Un enfoque en tiempo real para el control de procesos. John Wiley & Sons, Ltd.

- Astrom, Karl J. & Hagglund, Tore (1998). Control PID avanzado. Afinación Automática de Controladores PID. La Sociedad de Sistemas de Instrumentación y Automatización.

- Smith, Carlos A. y Corripio Armando B. (1997). Principios y Práctica del Control Automático de Procesos. John Wiley & Sons, Inc.

Colaboradores

Autores: Anwar Stephens, Christopher Garcia, Winardi Kusumaatmaja, Meng Yang Ng