11.6: Bucles de control comunes y modelo para control de temperatura

- Page ID

- 85440

Introducción

La temperatura, la presión, el flujo y el nivel son las cuatro variables de proceso más comunes. La temperatura es importante porque proporciona una condición crítica para procesos como combustión, reacciones químicas, fermentación, secado, destilación, concentración, extrusión, cristalización y aire acondicionado. Un control deficiente de la temperatura puede causar problemas importantes de seguridad, calidad y productividad. Aunque altamente deseable, a menudo es difícil controlar la temperatura porque su medición debe estar dentro de un rango específico de precisión y tener un grado específico de velocidad de respuesta, sensibilidad y confiabilidad. Adicionalmente, las mediciones de temperatura también deben ser representativas de las verdaderas condiciones de operación para lograr un control automatizado exitoso. El instrumento seleccionado, el diseño de la instalación y la ubicación de los puntos de medición determinan estas especificaciones.

Este artículo servirá de guía para seleccionar la mejor ubicación de los puntos de medición para lograr el mejor control automático. Considerará el control de temperatura para tres tipos de procesos comunes: un CSTR, columna de destilación e intercambiador de calor.

Bucles de control de temperatura

Antes de explicar los bucles de control de temperatura para procesos específicos, debemos discutir las consideraciones generales comunes para todos los bucles de control de temperatura.

Los bucles de control de temperatura pueden ser endotérmicos (que requieren energía térmica) o exotérmicos (generando energía térmica). Ambos tipos son similares en que ambos dan como resultado una respuesta que representa un proceso con una capacitancia dominante más un tiempo muerto. Para ambos tipos de procesos, se utiliza uno de los siguientes dispositivos para medir la temperatura:

- termopar

- sistema de pozo térmico relleno

- Detector de temperatura de resistencia (RTD)

El dispositivo de medición, o pozo térmico, debe seleccionarse de manera que se minimice el retraso adicional al retraso general del proceso. Minimizar el retraso de medición de temperatura en el bucle de control de temperatura es importante tanto en los bucles lentos como rápidos. Algunas reglas generales para reducir el retraso en la medición de temperatura son:

- Use una bombilla de pequeño diámetro o pozo térmico para minimizar la resistencia térmica y la capacidad térmica del elemento de medición.

- Utilizar un pozo térmico hecho de un material que minimice la resistencia térmica y la capacidad térmica del elemento de medición.

- Use una pequeña tubería u orfice cerca del dispositivo de medición para aumentar la velocidad del flujo que pasa. El aumento del flujo aumentará la velocidad de transferencia de calor entre el fluido de proceso y el dispositivo de medición.

- Colocar el elemento de medición en la fase líquida al medir la temperatura en un sistema bifásico ya que la resistencia térmica es menor en la fase líquida que en el vapor.

- Use un transmisor con acción derivada para cancelar parte del retraso en el elemento de medición. Compensar esta ganancia derivada añadida en el transmisor reduciendo la ganancia derivada en el controlador.

Control de temperatura CSTR

Bucles de control de temperatura del reactor endotérmico

Los reactores CSTR endotérmicos son generalmente más fáciles de controlar que los reactores CSTR exotérmicos porque cuando la temperatura alcanza un mínimo crítico, la reacción no avanza hasta que hay calor adecuado. En este sentido, los reactores endotérmicos CSTR son autorreguladores. Una buena manera de pensar en los controles de un CSTR endotérmico es el de un intercambiador de calor que se usa para calentar una solución de reacción. La respuesta de este intercambiador de calor está controlada por el tiempo muerto, por lo que normalmente se usa un controlador PI o PID.

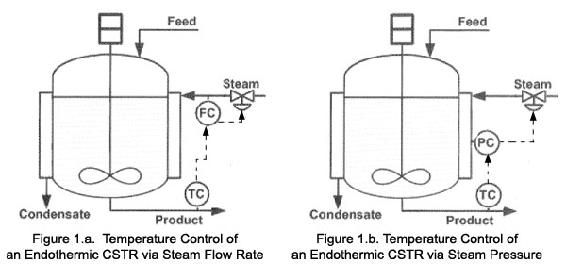

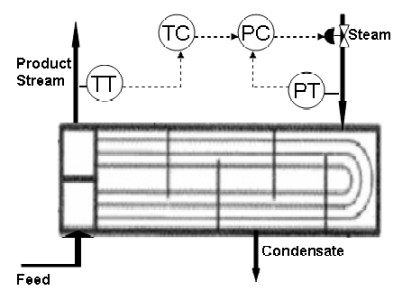

Existen dos tipos principales de métodos de control de temperatura para CSTR endotérmicos: control mediante caudal de vapor y control a través de presión de vapor. Para el caso de control de caudal de vapor, el control de temperatura envía una señal al control de flujo, que luego controla la válvula de entrada de vapor. Para el caso de control de presión de vapor, el control de temperatura envía una señal al control de presión, que controla la válvula de entrada de vapor. Ejemplos de un bucle de control de temperatura CSTR endotérmico se pueden ver a continuación en la Figura 1 a-b.

Imagen Modificada De: Riggs, James B., Karim, Nazmul M.. Control Químico y Bio-Proceso. Tercera Edición Capítulo 18. Editorial Hurón.

Bucles de control de temperatura del reactor exotérmico

En una reacción exotérmica, la energía se libera en forma de calor. En algunos casos, se requiere un sistema de enfriamiento para llevar la temperatura de nuevo a un punto de ajuste y también para asegurar que la temperatura no aumente rápidamente, o fugue. Se pueden tomar algunas medidas para evitar temperaturas fuera de control, como reducir las velocidades de alimentación o las concentraciones de los reactivos. Además, la relación entre el área de transferencia de calor y el volumen del reactor se puede aumentar para ayudar a aumentar la controlabilidad del CSTR. Normalmente, la temperatura se controla mediante un controlador PID, el cual se describe en la sección anterior Control PID.

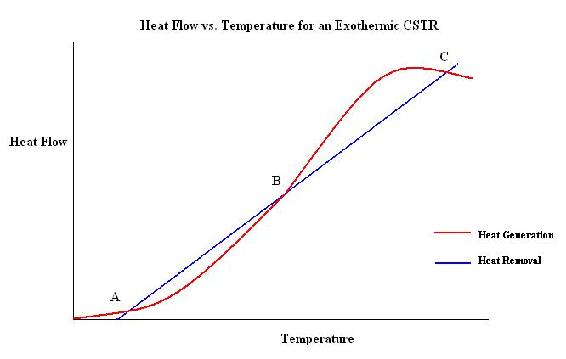

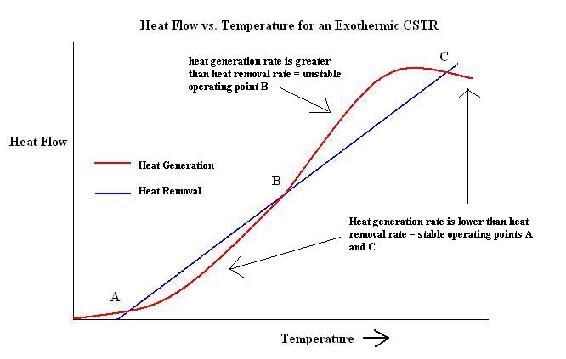

Los CSTR exotérmicos son muy difíciles de controlar porque son muy inestables y la temperatura puede escapar fácilmente. La relación entre la generación de calor y la temperatura es no lineal, mientras que la relación entre la eliminación de calor y la temperatura es lineal. Esta relación se ilustra en la Figura 2. La estabilidad de los bucles de control de temperatura depende de la velocidad a la que se pueda eliminar el calor del sistema. Por ejemplo, un CSTR exotérmico que genera calor a una velocidad constante lenta es más estable que un reactor que produce calor rápidamente. En este ejemplo, la velocidad a la que se puede eliminar el calor del sistema depende de la velocidad a la que se puede cambiar la temperatura en la camisa de enfriamiento que rodea al CSTR.

Las intersecciones de las dos curvas, etiquetadas A, B y C, representan puntos operativos en estado estacionario. A y C son puntos de operación estables mientras que B es inestable. A y C son estables porque a medida que la temperatura aumenta a partir de este punto, la tasa de generación de calor es menor que la tasa de eliminación de calor. Esto significa que a medida que aumenta la temperatura, el calor se elimina más rápido de lo que se genera, por lo que la temperatura volverá a bajar a ese punto de operación. Lo mismo sucederá si la temperatura disminuye a partir de ese punto. A medida que la temperatura disminuye, la tasa de generación de calor es mayor que la tasa de eliminación de calor, por lo que la temperatura volverá al punto de operación.

El punto B es inestable porque cuando la temperatura aumenta a partir de ese punto, la generación de calor es mayor que la eliminación de calor. Esto significa que a medida que aumenta la temperatura, se agrega calor continuamente al sistema y la temperatura aumentará hasta alcanzar uno de los puntos de operación estables, en este caso C. Si la temperatura disminuye desde el punto B, la tasa de generación de calor es menor que la tasa de eliminación de calor por lo que la temperatura lo hará continuar disminuyendo hasta alcanzar el punto de operación más bajo y estable, A.

Esta gráfica sería similar para un CSTR endotérmico pero solo habría un punto de operación estable en estado estacionario.

Las reacciones exotérmicas muy rápidas son las más difíciles de controlar y a veces se llevan a cabo en un reactor semi-discontinuo por lo que la adición de reactivos se puede controlar cuidadosamente y se pueden evitar temperaturas fuera de control.

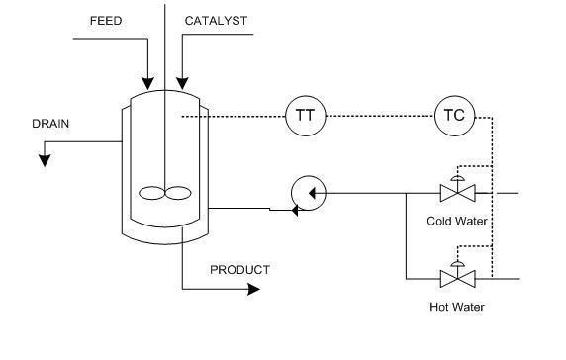

La Figura 3 ilustra un bucle de control común para un CSTR exotérmico con una camisa de enfriamiento. Un transmisor de temperatura (TT) envía una señal al controlador de temperatura (TC), que controla las válvulas de agua caliente y fría en la camisa. El agua fría y caliente se bombean en la camisa que controla el reactor a una temperatura establecida.

Control de Temperatura en Destilación

En una columna de destilación, el control de temperatura se utiliza como un medio para controlar la composición porque los sensores de temperatura son más baratos, más confiables, proporcionan mediciones continuas y responden más rápido que los analizadores de composición. A través de relaciones de equilibrio, las mediciones de temperatura pueden ser utilizadas para inferir la composición del producto. El control de temperatura inferencial solo es efectivo cuando la volatilidad relativa de los componentes es alta (mayor a 2.0). Los controladores de temperatura se utilizan como controladores de composición de retroalimentación para ajustar el funcionamiento de la columna para cumplir con los requisitos Deben ser capaces de satisfacer las limitaciones definidas por los requisitos de producción en todo momento, incluso ante las perturbaciones.

Control de temperatura inferencial

Para controlar la composición a través de la temperatura, se debe hacer una correlación entre la temperatura en la bandeja y la composición de los componentes clave. Determinar una correlación es un desafío porque la relación temperatura-composición se ve afectada por la no linealidad del proceso y las perturbaciones en la composición del alimento, los caudales y la ocurrencia de arrastre o ensuciamiento. Para las separaciones multicomponentes, la temperatura no determina una composición única, por lo que se debe utilizar un analizador de composición en línea o pruebas periódicas de laboratorio para verificar la composición en el punto de ajuste de temperatura. Adicionalmente, la presión de la columna afecta enormemente la medición de la temperatura de la bandeja. Para la mayoría de los sistemas, se puede utilizar la siguiente ecuación lineal para corregir las variaciones en la presión:

\[T_{p c}=T_{m e a s}-K_{p r}\left(P-P_{0}\right) \label{eq1} \]

Donde,

=temperatura corregida

=temperatura corregida =temperatura de bandeja medida

=temperatura de bandeja medida = factor de corrección de presión

= factor de corrección de presión =presión de columna

=presión de columna =presión de referencia

=presión de referencia

El factor de corrección de presión ,, se puede estimar usando un simulador de columna de estado estacionario para dos presiones de operación diferentes y la ecuación:

,, se puede estimar usando un simulador de columna de estado estacionario para dos presiones de operación diferentes y la ecuación:

\[K_{p r}=\frac{T_{i}\left(P_{1}\right)-T_{i}\left(P_{2}\right)}{P_{1}-P_{2}} \label{eq2} \]

donde\(T_i\) es la temperatura de la bandeja\(i\) predicha por el simulador de columna.

El control exitoso de la temperatura en la columna depende de la respuesta dinámica de medir la temperatura de la bandeja con respecto a la fuente de energía manipulada utilizada para accionar la temperatura. La fuente de energía es o bien el rehervidor o el reflujo. Tener un control estricto del proceso significa que el tiempo muerto equivalente en el bucle es pequeño en comparación con la constante de tiempo más corta de una perturbación con amplitud significativa. De acuerdo con Svreck, et al, se citan las siguientes observaciones de pruebas experimentales:

- El control de temperatura se hace menos estable por el retraso de medición o los tiempos de respuesta.

- La velocidad de respuesta y la estabilidad de control de la temperatura de la bandeja, cuando se controla mediante calor de reebullición, es la misma para todas las ubicaciones de las bandejas.

- La velocidad de respuesta y control de estabilidad de la temperatura de la bandeja, cuando se controla por reflujo, disminuyen en relación directa con el número de charolas debajo de la bandeja de reflujo.

- Cuando se controla la presión en la bandeja de control de temperatura, la velocidad de respuesta del instrumento de control de temperatura puede variar considerablemente con la ubicación de la bandeja, y normalmente es más lenta.

Para lograr el mejor control de composición, es necesario determinar la (s) bandeja (s) cuyas temperaturas muestran la correlación más fuerte con la composición del producto. Se puede utilizar el siguiente procedimiento utilizando un modelo de columna de estado estacionario:

- Ejecutar la columna en las condiciones base (\(x^{B C}\)y\(y^{B C}\) en estado estacionario y registrar la temperatura,

, de cada bandeja.

, de cada bandeja. - Aumentar el nivel de impurezas en el producto de fondo (

y

y , de manera que Δ x sea aproximadamente 25-50% del nivel de impurezas para el caso base. Registrar la temperatura,

, de manera que Δ x sea aproximadamente 25-50% del nivel de impurezas para el caso base. Registrar la temperatura, , de cada bandeja.

, de cada bandeja. - Aumentar el nivel de impurezas en el producto superior

y

y , de manera que Δ y sea aproximadamente 25-50% del nivel de impurezas para el caso base. Registrar la temperatura,

, de manera que Δ y sea aproximadamente 25-50% del nivel de impurezas para el caso base. Registrar la temperatura, , de cada bandeja.

, de cada bandeja. - La mejor bandeja para el control inferencial de la temperatura de la sección de decapado será la menos sensible a las variaciones en la composición del producto superior. Esta bandeja es la que maximiza:\[\Delta T_{i}^{\text {net}}=\left(T_{i}^{\Delta x}-T_{i}^{B C}\right)-\left(T_{i}^{\Delta y}-T_{i}^{B C}\right) \label{eq3} \]

- La mejor bandeja para el control inferencial de la temperatura de la sección rectificadora será la menos sensible a las variaciones en la composición del producto de fondo. Esta bandeja es la que maximiza:\[\Delta T_{i}^{n e t}=\left(T_{i}^{\Delta y}-T_{i}^{B C}\right)-\left(T_{i}^{\Delta x}-T_{i}^{B C}\right) \label{eq4} \]

- Repita este procedimiento para una variedad de composiciones para piensos. Luego, seleccione la bandeja que maximice las

ecuaciones con mayor frecuencia para el rango de composiciones de piensos.

ecuaciones con mayor frecuencia para el rango de composiciones de piensos.

Control de composición única

Una vez que haya determinado la mejor bandeja para usar para el control inferencial de temperatura, debe elegir una variable manipulada (MV) que tendrá una ganancia significativa en la temperatura de la bandeja, y por lo tanto en la composición. Por lo general, en la destilación, se controla la composición de una sola corriente de producto mientras que se permite que la composición de la otra corriente de producto se desplace. Esto se llama control de composición única. La industria química utiliza principalmente el control de composición de sing.

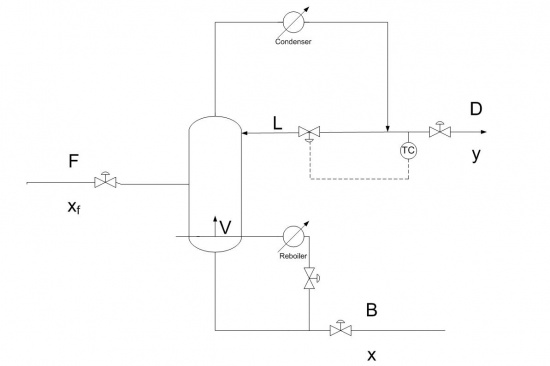

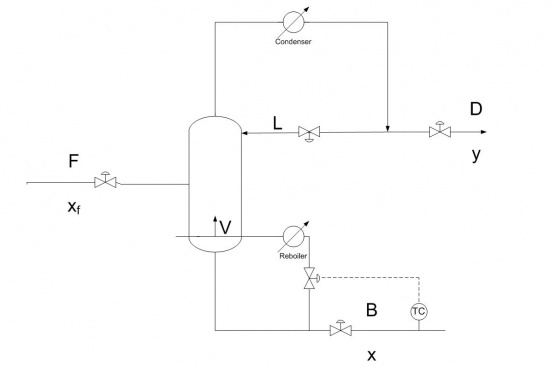

Cuando está interesado en controlar la composición del producto de cabeza, el reflujo se usa para controlar la pureza, mientras que el deber del calderín se mantiene constante. La composición del fondo no se controla directamente y variará a medida que varíe la composición del alimento. El reflujo, L, es la variable manipulada que dará como resultado el control más estricto, en lugar del caudal de destilado, D, o la relación de reflujo, L/D Esto se debe a que L es el MV de acción más rápida para la parte superior y es el menos sensible a los cambios en la composición de la alimentación. Este escenario se representa a continuación en Figura 4a.

Cuando está interesado en controlar la composición del producto de fondo, la tasa de ebullición, V, se utiliza para controlar la pureza, mientras que la tasa de reflujo se mantiene constante. La composición de la parte superior no se controla directamente y variará a medida que varíe la composición del alimento. V es la variable manipulada que dará como resultado el control más ajustado, en lugar de ya sea el caudal del producto de fondo, B, o la relación de hervor, V/B Esto se debe a que V es el MV de acción más rápida para los fondos y es el menos sensible a los cambios en la composición del alimento Este escenario se representa arriba en 4b.

Control de composición dual

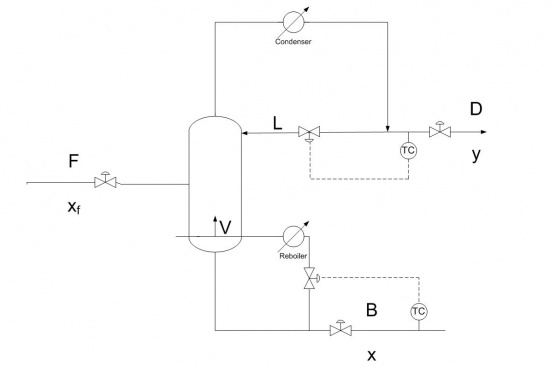

Aunque el control de composición única se usa con mayor frecuencia, hay algunas industrias que necesitan controlar simultáneamente la composición de las corrientes de productos de cabeza y de fondo. Esto se llama control de composición dual y es más difícil de implementar, afinar y mantener que el control de composición única. El control de doble composición aumenta la recuperación del producto y reduce los costos de servicios públicos y se usa para columnas de refinería que generalmente tienen un alto uso de energía asociado. Las industrias que tienen refinerías, como la industria petrolera, utilizan el control de doble composición porque están interesadas en usar como producto tanto las corrientes aéreas como las corrientes inferiores.

En el control de composición dual, hay muchas configuraciones de control posibles. La configuración de control se describe por el objetivo de control y por el MV. Existen cuatro objetivos de control posibles: producto inferior x, producto superior y, nivel de reboiler y nivel de acumulador. Los objetivos de control elegidos se emparejan luego con un MV. Hay una variedad de opciones para el MV. Estos incluyen: L, D, L/D, V, B, V/B, B/L y D/V Por lo tanto, en el control de doble composición, hay muchas configuraciones posibles a considerar, aunque la mayoría no son prácticas.

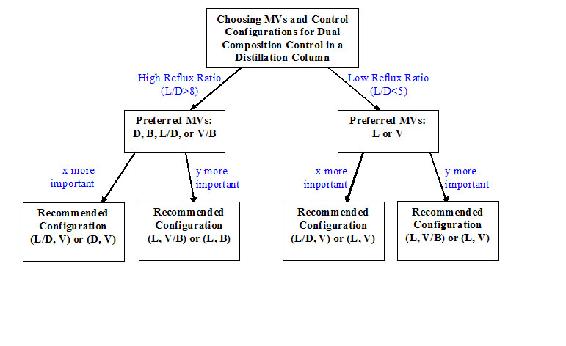

La configuración más utilizada para el control de doble composición es (L, V) que usa L para controlar y (composición de la parte superior) y V para controlar x (composición inferior), porque proporciona una buena respuesta dinámica, es la menos sensible a los cambios en la composición del alimento y es la más fácil de implementar. Sin embargo, es altamente susceptible al acoplamiento. En esta configuración, representada a continuación, el punto de ajuste para el controlador de flujo de reflujo es establecido por el controlador de composición superior, y el punto de ajuste para el controlador de flujo en el servicio del calderín es establecido por el controlador de composición inferior. A continuación, se usa D para controlar el nivel del acumulador y B para controlar el nivel del calderín.

Dado que hay tantas posibilidades de configuración, no hay una mejor opción clara para una configuración de MVs en el control de composición dual en columnas de destilación. Es imposible saber teóricamente qué configuración es óptima para un proceso en particular, pero hay algunas reglas generales a seguir para aumentar la posibilidad de elegir una buena configuración. Estas reglas se resumen en la siguiente tabla.

Para el área gris donde 5<L/D<8, siga las reglas generales para el L/D más cercano, y use datos experimentales para determinar la mejor configuración para su proceso particular.

Ajuste del controlador y restricciones

Cuando se usa temperatura para el control inferencial de la composición, generalmente se usa un controlador PID debido al retraso significativo del sensor. Las restricciones comunes en la extensión del control de temperatura en una columna de destilación incluyen:

- Capacidad de potencia de reboiler

- Capacidad del condensador superior

- Inundaciones o arrastre

- Temperatura máxima (no deseada) de la columna

En general, el control de temperatura se puede utilizar para controlar la composición en una columna de destilación. El dispositivo de medición de temperatura debe elegirse para minimizar el tiempo de retraso. Se puede usar un modelo de estado estacionario para corregir los cambios de presión en la columna y determinar la mejor bandeja a la que medir la temperatura. La elección del MV depende de si está operando bajo control de composición simple o doble y qué composición de producto desea controlar.

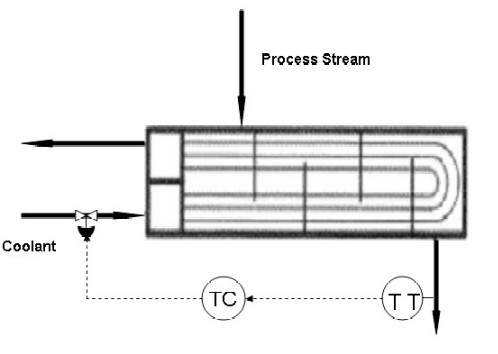

Control de Intercambiador de Calor

En el control del intercambiador de calor, la temperatura de la corriente de salida del proceso es la variable controlada (CV) y se puede ajustar mediante una de las cuatro posibles variables manipuladas: corriente de entrada del lado frío, corriente de salida del lado frío, corriente de entrada del lado caliente o corriente de salida del lado caliente. La selección de dónde se implementará el control es resultado combinado de tres factores:

- Si queremos calentar o enfriar la corriente del proceso

- El tiempo de respuesta del controlador

- El costo de capital

Para ilustrar el proceso de selección, primero se muestra que la corriente caliente prefiere para el control de temperatura, luego se discuten dos estudios de caso, uno para calentar la corriente de proceso y otro para enfriar la corriente de proceso.

Controlar la corriente del lado frío

No es recomendable colocar control de temperatura en la corriente lateral fría. Esto se explica a continuación.

El MV particular en cada corriente es el caudal. Se sabe que la temperatura de la corriente caliente cambiará una vez que se ajuste el caudal de la corriente fría.

Es más fácil pensar en el cambio de temperatura como la magnitud de la ganancia del proceso (| |). Esto solo es la magnitud del cambio de temperatura a lo largo de un intervalo especificado. De esta manera, la discusión puede ser general tanto para calentar como para enfriar la corriente del proceso.

|). Esto solo es la magnitud del cambio de temperatura a lo largo de un intervalo especificado. De esta manera, la discusión puede ser general tanto para calentar como para enfriar la corriente del proceso.

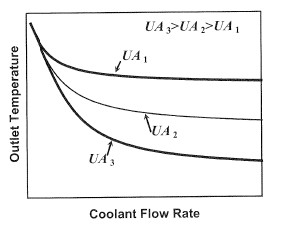

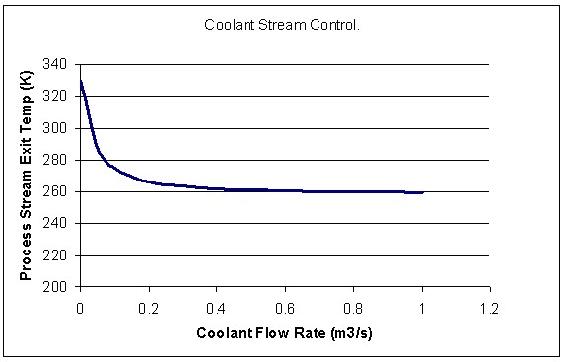

A medida que la velocidad de la corriente fría se incrementa desde cero, la magnitud de la ganancia del proceso disminuye continuamente. Por encima de una cierta tasa, la ganancia no será un cambio medible en la temperatura de la corriente del proceso. Debido a esto, hacer que la corriente de refrigerante sea el MV hará que el proceso sea incontrolable en un punto crítico y no es una buena idea.

Controlar la corriente del lado caliente

Como se indicó anteriormente, nunca se recomienda colocar el control de temperatura en la corriente lateral fría. Esto reduce la consideración de los controles solo a la corriente caliente. Hay dos casos en los que el control puede estar en la corriente caliente; cuando se calienta y cuando se enfría la corriente del proceso.

Calentamiento de la corriente de proceso

CASO DE ESTUDIO 1: Intercambiador de Calor de Vapor

En este caso la corriente de proceso es la más fría de las dos corrientes de entrada, la sección anterior establece que la MV tendría que estar en la corriente utilizada para calentar la corriente de proceso.

El circuito de control de temperatura puede ser el flujo de vapor directo o la presión de vapor. Ambos controlan la cantidad de vapor que fluye hacia el intercambiador de calor ajustando una válvula, sin embargo, la preferida de las dos es la presión de vapor como el MV en el circuito de control de temperatura. Esto se debe a que un cambio en el suministro de vapor puede hacer que cambie rápidamente la presión interna del intercambiador de calor, afectando así el intercambio de temperatura. El control de presión de vapor responde y corrige esto más rápido que el control de flujo de vapor. Esto se vuelve especialmente útil para los requisitos de servicio pesado cuando el cambio en respuesta al cambio en el caudal de la corriente de proceso. Las dos figuras siguientes muestran dos configuraciones preferidas;

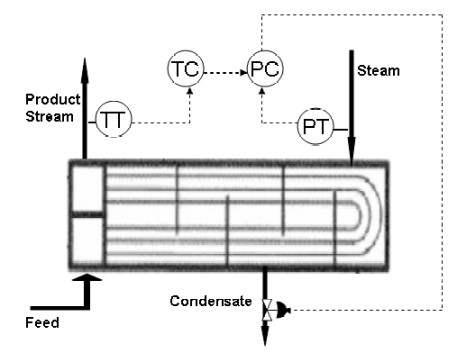

Observe que la Figura 10 muestra la válvula de control en la corriente de condensado. Esta es una colocación de control aceptable, sin embargo, en la aplicación más práctica se prefiere la primera de las configuraciones en la Figura 9. Además hay algunas ramificaciones para hacer que el condensado fluya el MV. El bucle de temperatura en este caso no sería tan sensible como en el caso anterior. Esto se debe a que el nivel responde más lento que la presión a los cambios en las respectivas válvulas. El costo de capitolio que implica colocar la válvula en la corriente de condensado es mucho menor que el de la corriente de vapor porque la corriente de vapor es generalmente más grande y requiere una válvula más grande y costosa. Además, se requiere una trampa de vapor corriente abajo de la válvula de condensado, para esa configuración.

Enfriamiento de la corriente del proceso

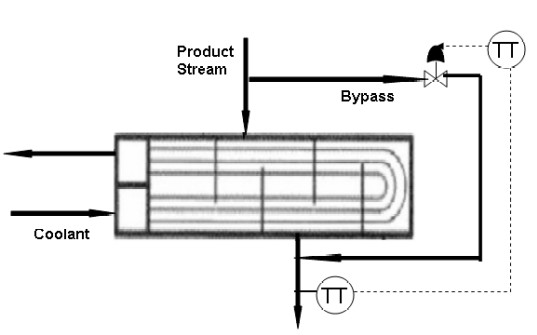

CASO DE ESTUDIO 2: Intercambiador de calor líquido/líquido

En este caso el flujo de proceso es el más caliente de los dos flujos de entrada por lo que los controles tendrán que estar en esta corriente. Como en el caso de uno, estamos configurando el circuito de control de temperatura para flujos variables en la corriente del proceso porque en una planta el caudal de esta corriente depende de un proceso antes del intercambiador de calor. De ahí que al crear un bucle de control para enfriar la corriente de proceso el flujo de refrigerante se mantiene constante (como se estipula en la sección “Controles de corriente de refrigerante”) y se mantiene el CV en el punto de ajuste. La mejor opción para el MV en este bucle de control de temperatura es tener una corriente de derivación de alimentación, como se ilustra en la Figura 11 a continuación. Las ventajas de tener esta corriente de derivación son que la dinámica del proceso es considerablemente más rápida con bajos niveles de tiempo muerto y esta condición es más lineal, en lugar de variar el caudal de refrigerante. Con esta configuración, el caudal de refrigerante se puede mantener muy alto, lo que reduce la tendencia a ensuciarse en el lado del fluido de proceso de la superficie de transferencia de calor.

- ¿Un CSTR exotérmico es más fácil o más difícil de controlar que un CSTR endotérmico? ¿Cuáles son algunas razones para ello y cuáles son algunos pasos que se pueden dar para aumentar el control?

- En la Gráfica 1, ¿por qué los puntos A y C son estables los puntos operativos, mientras que el punto B es un punto de operación inestable?

Solución:

(a) Un CSTR exotérmico es más difícil de controlar. La relación entre la generación de calor y la temperatura es no lineal para un sistema exotérmico (Gráfico 1). Si la tasa de generación de calor excede la tasa máxima de eliminación de calor, entonces la temperatura se apagará.

Un CSTR endotérmico es mucho más fácil de controlar porque estos reactores son autorregulables y no hay preocupación por las temperaturas fuera de control.

El control de un CSTR exotérmico se puede aumentar reduciendo el flujo de alimentación de los reactivos, reduciendo la concentración de reactivos y aumentando la relación del área de la superficie de transferencia de calor al volumen del reactor.

b)

Los puntos A y C son estables porque si aumenta la temperatura a partir de este punto, la tasa de generación de calor es menor que la tasa de eliminación de calor. Si aumenta la temperatura desde el punto B, la tasa de generación de calor es mayor que esa tasa de eliminación de calor, no se desea shich. Si la tasa de generación de calor es mayor que la eliminación de calor entonces la temperatura está subiendo y podría ser posible que fuera de control. Este es un estado inestable para el reactor.

Consulte Modelado de Intercambiador de Calor Ejemplo Trabajado 1 declaración de problema.

Después de crear con éxito su modelo ODE, se le asigna un socio que trabajará junto con usted para poner controles de temperatura en el intercambiador de calor. Tu pareja, un recién graduado universitario, parece recordar que en su clase de controles de procesos, la mejor manera de controlar un circuito de temperatura para un intercambiador de calor es hacer que el caudal de la corriente de refrigerante sea la variable manipulada. Ya que eres un gurú de procesos así, sabes que esto no está bien. Sin embargo, el graduado universitario hot shot simplemente siente que estás sobre la colina y él sabe sus cosas.

Varíe el caudal de refrigerante en el intercambiador de calor del Método de Euler para demostrar a su nuevo socio por qué no es una buena idea colocar los controles en el flujo lateral del refrigerante de una corriente. Producir una gráfica de ganancia de proceso similar a la del artículo para mostrar esto. Además, encuentre la magnitud de la ganancia del proceso para tres puntos diferentes en la gráfica: caudal de refrigerante bajo, medio y alto, para mostrar que la ganancia del proceso va a cero a medida que aumenta el caudal de refrigerante.

Solución

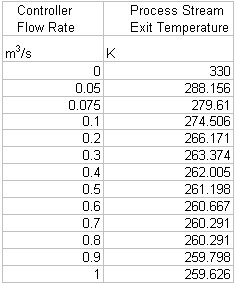

Tenga en cuenta que en este caso estamos tratando con un intercambiador de calor líquido/líquido y la corriente caliente es la corriente de proceso. La siguiente tabla resume los resultados.

Cuadro E2-1. Temperatura de salida de la corriente de proceso en función del caudal de refrigerante.

De la gráfica o tabla anterior se puede mostrar que la magnitud de la ganancia del proceso disminuye a medida que aumenta el caudal de refrigerante. Esto se hace de la siguiente manera;

Magnitud de ganancia de proceso para;

Caudales bajos, elija de 0 a 0.1 m 3/s.

= |330 - 274.50| = 55.5K

Caudales medios, elija (mismo tamaño de intervalo) de 0.4 a 0.5 m 3/s.

= |262.01 - 261.20| = 0.81K

Caudales altos, elija (nuevamente el mismo tamaño de intervalo) de 0.9 a 1 m 3/s.

= |259.798 - 259.626| = 0.172 K

Claramente, a medida que aumenta el caudal, la magnitud de la ganancia del proceso disminuye hacia cero. Esto pone un límite en la cantidad de control del intercambiador de calor si se elige el caudal de refrigerante como el MV en el circuito de control de temperatura.

Pregunta de opción múltiple 1

¿Qué dos tipos de métodos de control de temperatura CSTR endotérmicos existen?

a. Caudal de vapor y nivel del reactor

b. Composición del reactor y nivel del reactor

c. caudal de vapor y presión de vapor

d. Caudal del reactivo y nivel del reactor

Pregunta de opción múltiple 2

¿Para qué se utilizan comúnmente los controladores de temperatura en las columnas de destilación?

a. Controlar la composición

b. para controlar la relación de reflujo

c. Para controlar la presión

d. Ninguna de las anteriores

Referencias

- Svrcek, W., Mahoney, D., Joven, B.. Un enfoque en tiempo real para el control de procesos. Segunda Edición. John Wiley e Hijos.

- Riggs, James B., Karim, Nazmul M.. Control Químico y Bio-Process. Tercera Edición Capítulo 18. Editorial Hurón.

Colaboradores y Atribuciones

- Autores: Danesh Deonarain, Carly Ehrenberger, Georgina Mang, Teresa Misiti