11.7: Arquitecturas de control comunes y modelo para reactores

- Page ID

- 85473

Los reactores son el foco central de muchas plantas químicas. Muchos parámetros deben ser controlados en un reactor para su correcto funcionamiento. La temperatura es de gran importancia porque afecta las velocidades de reacción y las relaciones de equilibrio. Un desafío importante para el control de temperatura es manejar la naturaleza no lineal de la temperatura dentro de la mayoría de los reactores. Por lo tanto, es importante diseñar una arquitectura de control efectiva para asegurar un funcionamiento óptimo del reactor.

Este artículo analiza las arquitecturas y topologías de control comunes en los CSTR. Las arquitecturas de control se diseñan en función de si el reactor es endotérmico o exotérmico. Los mismos conceptos introducidos en la wiki también se pueden aplicar a otros reactores. Sin embargo, solo se discutirán los CSTR por simplicidad.

Topologías comunes

Aquí presentaremos algunas de las topologías de control más comunes que serán examinadas en aplicaciones a CSTR endotérmicos y exotérmicos a continuación. Consulte las páginas wiki específicas para cada tipo para obtener más detalles.

Retroalimentación y Feed-Forward

La retroalimentación y la alimentación hacia adelante se refieren a la dirección en la que la información del sensor se transfiere a una válvula actuadora. El control de retroalimentación dicta que la información del sensor se “retroalimenta” a una parte anterior del proceso. Por ejemplo, la lectura de un sensor de nivel de un tanque de llenado puede ser “retroalimentada” a la válvula que controla la entrada al tanque. Control de alimentación directa significa que la información del sensor se usa para controlar algo aguas abajo de donde se tomó la lectura. Por ejemplo, el caudal medido de agua que entra en un evaporador se puede usar para controlar el serpentín de calentamiento dentro del evaporador. Para obtener detalles sobre estas dos topologías de control, consulte las páginas respectivas: Control de retroalimentación Feed-Forward Control.

Control de Ratio

Ratio Control se utiliza cuando la relación entre dos variables de proceso medidas tiene un valor óptimo. En el contexto de dos corrientes de entrada con una relación de flujo óptima que van a un reactor, una corriente se designa como la corriente de control, y una corriente se designa como la corriente silvestre. La corriente silvestre fluctúa, y una válvula en la corriente de control se abre o se cierra para mantener la relación entre los dos flujos de corriente. Para obtener detalles sobre el control de relación, consulte Control de relaciones.

Control en cascada

El control en cascada simplemente significa que en lugar de un bucle de control que se encuentra en topologías de control simples donde la medición de un sensor controla directamente una válvula de actuador, se utilizan múltiples bucles para que las mediciones de los sensores puedan controlar los puntos de ajuste para otros controladores. Por ejemplo, la medición del sensor de temperatura del fluido de proceso que sale de un reactor se puede utilizar para modificar el punto de ajuste del controlador de flujo de vapor que alimenta la camisa de calentamiento, que luego establece la válvula de vapor. Este sistema de bucle múltiple elimina algunos problemas causados por las alimentaciones de presión variable, por ejemplo. Para obtener detalles sobre el control en cascada, consulte Control en cascada.

Alteraciones a los CSTR

Hay algunas perturbaciones muy comunes a las que puede estar sometido el CSTR. Al diseñar una arquitectura de control para un CSTR, debe invertir la posibilidad de todas estas perturbaciones, determinar la magnitud de cada posible perturbación y abordar cómo se manejará cada una.

- Cambios en las propiedades de los piensos

- caudal

- composición

- temperatura

- Cambios en la entalpía del medio de intercambio de calor

- Cambio en las propiedades de transferencia de calor (por ejemplo: ensuciamiento)

Alteraciones a las PFR

Los reactores de flujo tipo tapón (PFR) se comportan de manera diferente a los CSTR y tendrán diferentes propiedades a considerar al diseñar una arquitectura de control para ellos. La mayor diferencia es que la temperatura, los flujos y las composiciones variarán a lo largo del reactor. Existe el peligro de superar una limitación de diseño en temperatura o flujo en ciertas partes del PFR, por lo que el control del reactor es importante a lo largo de su longitud. Para diseñar una arquitectura de control para un PFR, se deben abordar las siguientes perturbaciones y cambios en el sistema:

- Control de temperatura en múltiples lugares a lo largo del reactor (los puntos calientes pueden ocurrir fácilmente en los PFR)

- Control de flujo en múltiples lugares a lo largo del reactor

- Presiones de entrada y salida

- Alteraciones de la propiedad de

- caudal

- composición

- temperatura

- Cambios en la entalpía del medio de intercambio de calor

- Cambio en las propiedades de transferencia de calor (por ejemplo: ensuciamiento)

Reactores Endotérmicos

DESCARGO DE RESPONSABILIDAD: Todos los reactores mostrados poseen dos controladores. Nos damos cuenta de que en el mundo real un reactor requeriría más de dos controladores de temperatura pero nos preocupa principalmente la colocación común de controladores fuera del reactor en esta wiki. Gracias y sigue leyendo.

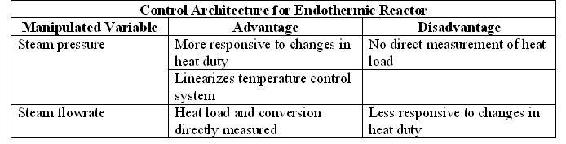

Los reactores endotérmicos tienden a ser más fáciles de controlar que los exotérmicos porque son mucho menos propensos a la fuga. Hay dos métodos comúnmente utilizados para controlar un CSTR endotérmico. Estos dos métodos se diferencian por las variables que manipulan. En el primer método, la presión de vapor en la camisa del reactor se encuentra en la variable manipulada, mientras que en el segundo método, el caudal de vapor es la variable manipulada. En los reactores endotérmicos, así como en los exotérmicos como veremos más adelante, la retroalimentación es el tipo de sistema de control más común utilizado. Esto se hace para asegurar que los cambios se estén basando en lo que realmente está sucediendo en el reactor y no en lo que se prevé que suceda. Esto es importante en el caso endotérmico para asegurar que se está agregando la cantidad adecuada de calor al reactor para obtener una conversión deseada. La retroalimentación es más útil para el control ya que la cantidad de calor necesaria puede cambiar rápidamente en función de la cantidad o concentración de reactivos que se agregan. Generalmente, el control de temperatura del reactor es independiente de la alimentación del reactivo, por lo que el sistema necesita una manera de ajustarse a los cambios dentro de la alimentación del reactivo, y esto se logra mediante el uso de control de retroalimentación en las corrientes que controlan la temperatura (es decir, la corriente de alimentación de vapor).

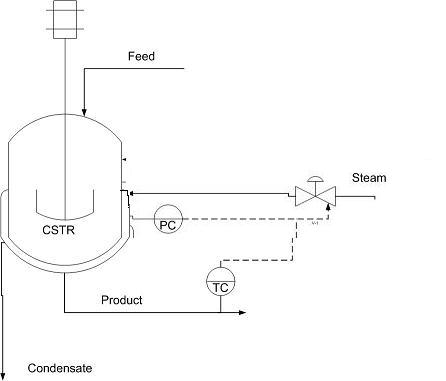

Controlado por Presión de Vapor

El trabajo térmico se puede eliminar de manera más efectiva con el uso de la presión de vapor como la variable manipulada porque los cambios en el trabajo térmico del reactor causarán un cambio inmediato en la presión del vapor. Mediante el uso de la presión de vapor, también linealiza el sistema de control de temperatura que no es el caso cuando el caudal de vapor es la variable manipulada. El uso de la presión de vapor como variable manipulada no proporciona una medición directa de la carga de calor, la cantidad de calor que necesita el reactor. Si se requiere una medición directa, se puede instalar un indicador de flujo de vapor que permita la medición directa de la carga de calor aplicada. Un beneficio adicional, que aquellos de ustedes que han trabajado con el controlador de temperatura en ChE 460 podrían haber notado, es que muchas veces la presión del vapor que proporciona la planta de servicios públicos es variable. Al usar la presión de vapor como variable manipulada, el sistema de control se ajustará automáticamente a este tipo de perturbaciones de la fuente. Si se produjera un gran cambio en la presión del vapor, el controlador de presión mediría este cambio, y el esquema de control admitiría el cambio en la presión del vapor y traduciría esto en un cambio apropiado en el ajuste de la válvula.

Figura: Imagen Modificada De: Riggs, James B., Karim, Nazmul M.. Control Químico y Bio-Process. Tercera Edición Capítulo 18. Ferret Publishing.

Como se puede ver en la figura anterior, cuando se utiliza la presión de vapor como variable manipulada el sistema de control se ejecuta en modo de retroalimentación. Una de dos cosas puede controlar la cantidad de vapor que se introduce en la camisa. El primero es la temperatura del producto, y el segundo es la presión de vapor en la camisa. Como se mencionó anteriormente, un cambio en el trabajo térmico requerido por el reactor cambiará rápidamente la presión del vapor, razón por la cual se usa comúnmente sobre el caudal de vapor.

Observe que hay dos controladores que se encargan de ajustar la válvula de vapor. El controlador de presión es sensible a los cambios en el trabajo térmico requerido por el reactor y se utiliza para ajustar el vapor de acuerdo con las necesidades del controlador de temperatura en la corriente de producto. Este es un excelente ejemplo de control en cascada. La temperatura de la corriente de producto generaría un punto de ajuste al controlador de presión para la cantidad de vapor necesaria para alcanzar el punto de ajuste de temperatura deseado. El controlador de presión comunicaría entonces a la válvula lo que se necesita hacer para lograr este punto de ajuste de temperatura basado en la presión del vapor.

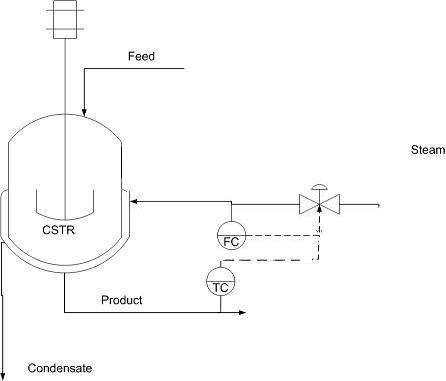

Controlado por Caudal de Vapor

El segundo método para controlar un CSTR endotérmico es manipulando el caudal de vapor. El uso del caudal como variable manipulada hace que el sistema de control sea propenso a cambios en la carga de calor y cambios en la entalpía del vapor suministrado. Estos cambios requieren la acción directa del sistema de control de temperatura. Una ventaja de usar el caudal como variable manipulada es que la carga de calor se mide directamente y, por lo tanto, la conversión se mide directamente.

Como puede verse en la figura anterior el sistema funciona en modo de retroalimentación cuando se utiliza el caudal de vapor como variable manipulada. La temperatura de la corriente de producto es el factor principal para ajustar la cantidad de vapor alimentado al sistema y, por lo tanto, este sistema responde menos a los cambios en la cantidad de trabajo térmico requerido para el proceso.

Tenga en cuenta aquí que nuevamente hay dos controladores utilizados para ajustar la válvula de vapor. Esta configuración es similar al caso anterior, pero ahora el controlador de flujo es el controlador “esclavo” del controlador de temperatura. ¡El esquema de control en cascada vuelve a funcionar!

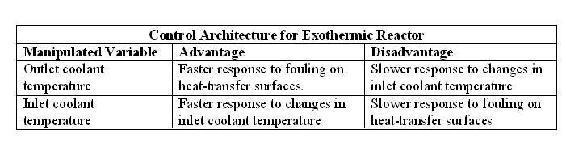

Reactores exotérmicos

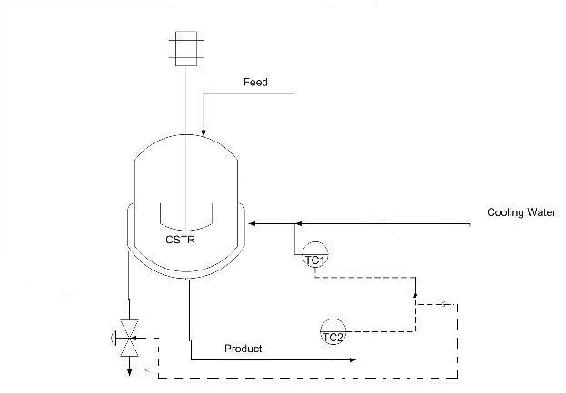

Los reactores exotérmicos son más difíciles de controlar porque la seguridad depende de la eliminación de calor. Hay dos arquitecturas de control comunes para un CSTR exotérmico basado en la temperatura del refrigerante. El primer método utiliza la temperatura de salida del refrigerante como variable manipulada, mientras que el segundo método utiliza la temperatura de entrada del refrigerante. Al igual que los reactores endotérmicos, el control de retroalimentación se usa muy comúnmente cuando se controla la temperatura de los reactores exotérmicos. El razonamiento para el control de retroalimentación en el caso exotérmico es ligeramente diferente pero similar al de los reactores endotérmicos. En los reactores endotérmicos queríamos asegurar que la cantidad adecuada de calor se estaba suministrando a nuestro reactor, y si la cantidad necesaria cambiaba; necesitábamos una forma de ajustar nuestra temperatura en consecuencia. En el caso exotérmico tenemos que asegurarnos de que estamos retirando la cantidad adecuada de calor, no sólo para asegurar una temperatura de reacción óptima, sino también para evitar una reacción fuera de control. Por lo tanto, necesitamos saber qué está pasando realmente dentro del reactor en lugar de pronosticar posibles cambios de temperatura dentro de él. También se utiliza el control en cascada. En este caso, la temperatura de la corriente de producto emite un punto de ajuste al controlador de temperatura, ya sea que esté ubicado en la alimentación de refrigerante de salida o entrada. El controlador “esclavo” puede entonces ajustar la posición de la válvula en función de la temperatura del agua refrigerante.

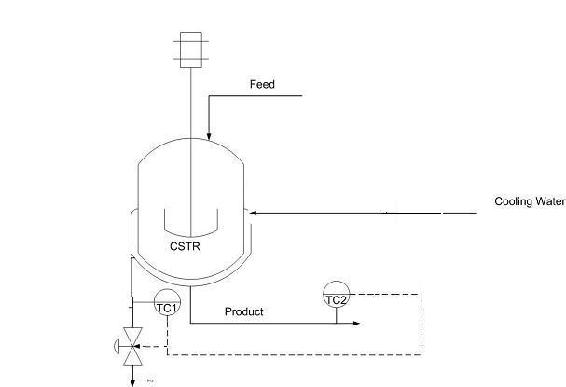

Controlado por la temperatura del refrigerante de salida

La figura anterior muestra la arquitectura de control para la temperatura del reactor CSTR controlada por la temperatura del refrigerante de salida en un mecanismo de retroalimentación. Hay un control de temperatura tanto en la corriente de producto como en la temperatura del refrigerante de salida. Ambos controles de temperatura se utilizan para controlar la válvula en la corriente de refrigerante de entrada. La ventaja de esta configuración es que responde más rápido al ensuciamiento en las superficies de transferencia de calor que la configuración con el controlador de temperatura en la entrada. Esto se debe a que para que la temperatura de entrada se ajuste al ensuciamiento, el ensuciamiento primero debe afectar la temperatura de la corriente de producto. Por lo tanto, el ensuciamiento tiene menos efecto directo sobre el controlador, pero en este caso el ensuciamiento afectará inmediatamente la temperatura del agua de enfriamiento que sale. Sin embargo, esta configuración tiene la desventaja de responder más lentamente a los cambios en la temperatura del refrigerante de entrada.

Como se puede ver en el diagrama anterior notará que nuevamente se utiliza el control en cascada en este sistema en particular. El sensor de temperatura en la corriente de producto proporciona información sobre si la corriente necesita enfriarse más o menos y emite un punto de ajuste al controlador de temperatura en la corriente de reciclaje. Este controlador puede entonces tomar en cuenta la temperatura del agua refrigerante reciclada y hacer un ajuste a la cantidad de agua refrigerante fresca que se agrega al sistema.

Controlado por la temperatura del refrigerante de entrada

Como se ve en la figura anterior, la configuración de control para la temperatura del reactor CSTR se controla mediante la temperatura del refrigerante de entrada en un mecanismo de alimentación directa. Hay controles de temperatura tanto en la corriente de producto como en la temperatura del refrigerante de entrada; ambos controles se utilizan para controlar la válvula en la corriente de refrigerante de entrada. Una ventaja de esta configuración es que responde más rápido a los cambios en la temperatura del refrigerante de entrada. Una desventaja es que responde más lentamente a las incrustaciones en las superficies de transferencia de calor.

Más sobre Reactores Exotérmicos

¿Cómo se decide qué arquitectura de control de reactor exotérmico usar? Depende de si es más importante una respuesta más rápida al ensuciamiento en las superficies de transferencia de calor o una respuesta más rápida a los cambios en la temperatura del refrigerante de entrada.

Además de estabilizar la temperatura dentro de un reactor exotérmico, a menudo es un objetivo maximizar la tasa de producción. Esto se puede lograr colocando una válvula en la corriente de alimentación. A medida que el control de temperatura ajusta la válvula de agua fría, la posición de la válvula de agua fría se comunica a la válvula de alimentación y la ajusta.

De nuevo se utiliza el control en cascada. En este caso el controlador secundario o “esclavo” se encuentra en una ubicación diferente, que es la única diferencia entre los dos escenarios.

Como parte de un programa de alcance comunitario, tu empresa patrocina una casa embrujada. La casa embrujada se está construyendo en el sitio en una antigua y ruinosa bodega ubicada en la propiedad de la planta. Te han puesto a cargo de diseñar una escena en la que una bruja está creando una cerveza de bruja. Se ha propuesto que utilice una reacción entre “Witch's Brew Deluxe”, un compuesto comercial utilizado en la industria de las casas embrujadas, el hielo seco y el agua.

Hielo Seco + “Bruja Deluxe” + Agua —> Burbujas + Niebla

El fabricante de “Witch's Brew Deluxe” suministra condiciones óptimas para la imitación de caldero de la vida real a 30ºC de temperatura del agua. Las temperaturas superiores a esto resultan en un excedente de burbujas de caldero y neblina que perjudican la experiencia visual. Las temperaturas por debajo de esta no permiten velocidades de reacción lo suficientemente grandes y no producen vapor ni burbujas.

La reacción es altamente endotérmica, por lo que se ha desviado un suministro de vapor de la planta principal para suministrar calor al reactor. Sin embargo, debido a la gran distancia que recorre este vapor, la presión del vapor de suministro es muy variable. Un CSTR descubierto con camisa está disponible para su uso como caldero. Una mezcla de agua y “Witch's Brew Deluxe” se alimenta constantemente al reactor, y el operador alimenta manualmente hielo seco sólido.

¿Qué esquema de control es el más adecuado para el control de temperatura y por qué? En concreto, ¿qué se debe utilizar como variable manipulada?

Solución

Debido a que la presión de suministro de vapor variará mucho, se prefiere una arquitectura de control de presión de vapor. Al monitorear la presión de la camisa, los cambios en la presión de suministro de vapor se observarán inmediatamente y corregirán para.

Recientemente ha recibido una oferta de trabajo de una firma de ingeniería embrujada dirigida por un grupo de brujas ubicada en Salem, Massachusetts. Como el chico nuevo en el trabajo les gustaría tu entrada sobre qué variable deben tratar como la variable manipulada para el controlador de temperatura del reactor. Su reactor es un CSTR exotérmico. La siguiente reacción es lo que ocurre dentro de este CSTR.

3 patas de rana + 2 pezuñas de vaca —> 4 moles de elixir mágico

El elixir mágico se usa generalmente como removedor de verrugas pero también se muestra prometedor como antiácido.

La bruja cabeza en la planta te dice que se producen incrustaciones significativas en las superficies de transferencia de calor porque la ciudad solo les permite acceder a agua sucia con alto contenido mineral porque son brujas y generalmente consideradas ciudadanas de calidad inferior. Ella (la bruja cabeza) también señala que recientemente han desarrollado un hechizo para mantener la temperatura y presión de entrada de su agua refrigerante.

¿Qué variable debería ser la manipulada y por qué? '

Solución

La variable correcta manipulada para el controlador de temperatura del reactor sería la temperatura del refrigerante de salida. Esto permite una respuesta más rápida a las superficies de transferencia de calor ensuciadas. Dado que la bruja de la cabeza le dijo que la temperatura y la presión de entrada son constantes, se puede pasar por alto la debilidad de la configuración ante los cambios en estos dos parámetros.

Ejercicio\(\PageIndex{2A}\)

¿Qué tipo de REACCIÓN es generalmente mucho más fácil de controlar?

- Endotérmico

- Destilación de alcohol

- Fusión Fría

- Exotérmico

- Contestar

-

endotérmico

Ejercicio\(\PageIndex{2B}\)

Al usar la __________ como variable manipulada, linealiza el sistema de control de temperatura que no es el caso cuando el caudal de vapor es la variable manipulada.

- caudal de alimentación

- presión de vapor

- composición del producto

- tasa de mezcla

Referencias

- Riggs, James B. y Karim, M. Nazmul. Control Químico y Bio-Proceso. Capítulo 18: Estudios de casos de control. Tercera Edición. Ferret Publishing.

- Svrcek, William Y., Mahoney, Donald P., y Young, Brent R. Un enfoque en tiempo real para el control de procesos. Capítulo 7: Bucles de Control Comunes. Segunda Edición. John Wiley y Sons, Ltd.