13.3: Seis Sigma- ¿Qué es y qué significa?

- Page ID

- 85518

Introducción

Cada generación de negocios se esfuerza por lograr un nuevo nivel de calidad. El programa de calidad que actualmente está en boga y siendo ampliamente utilizado y reconocido por la industria es el programa Six Sigma. Six Sigma es un programa relativamente nuevo, y solo se inició en 1986. Primero se puso en implementación en Motorola, pero ahora está en uso por la mayoría de las grandes corporaciones. Algunas de estas otras grandes compañías incluyen GE, Honeywell y Bank of America. El programa Six Sigma está implementado para eliminar cualquier anomalía, falla o defecto que ocurra dentro de un proceso dado. Estos son problemas que ya existen. DFSS (Design for six sigma) comienza antes, para desarrollar o rediseñar el proceso en sí, por lo que en primer lugar aparecen menos arrugas, evitando así sistemáticamente errores descendentes. Six Sigma también se utiliza en el desarrollo de nuevos procesos. El programa Six Sigma se esfuerza por lograr seis desviaciones estándar entre la media y el límite de especificación más cercano en un estudio a corto plazo. Los estudios realizados para obtener este objetivo son estudios de capacidad a corto plazo, que incluyen causa común o variación aleatoria, como el control del operador, y estudios a largo plazo, que incluyen tipos de variación aleatorios y especiales. Ambos estudios son evaluados en una escala Z. La variabilidad de datos a corto plazo que conforma la variabilidad a largo plazo tiende a hacer que la media se desplace. Este desplazamiento de la media es de 1.5 desviaciones estándar. La mayoría de las empresas buscan a largo plazo, porque prefieren tener un producto bueno/seguro a largo plazo/durante mucho tiempo en lugar de por un corto período de tiempo. Usando esta idea, el objetivo del programa Six Sigma es tener menos de 3.4 fallas por millón de oportunidades cuando se evalúan los datos para incluir la media desplazada de la variabilidad del proceso (6 desviaciones estándar - 1.5 desviaciones estándar = 4.5 desviaciones estándar). El 4.5 vs 6 desviaciones estándar es el mismo objetivo, pero el 4.5 representa la variación de datos a largo plazo, que se utiliza en la mayoría de los procesos. Utilizaremos el escenario de media desplazada para el resto de este artículo al referirnos a los objetivos de oportunidad. Esto deja muy poco margen de error en un proceso y conduce a un nivel muy alto de calidad en los productos.

El símbolo seis sigma de uso frecuente.

Para reiterar, el término “Seis Sigma” proviene de la desviación estándar y la distribución gaussiana. 3.4 fallas por millón de oportunidades representa 4.5 desviaciones estándar (sigma) alejadas del valor mediano, ya sea hacia arriba o hacia abajo, bajo una curva de campana. Esto se discutirá más adelante junto con lo que representa el programa Six Sigma, lo que matemáticamente esto significa, y finalmente lo que es una distribución gaussiana. Después de que se hayan cubierto los conceptos básicos pasaremos al Control Estadístico de Procesos. El Control Estadístico de Procesos es diferentes formas de analizar los datos que has obtenido. Por último, relacionaremos Six Sigma con el control de procesos y explicaremos cómo se puede saber si algo está en Six Sigma control o no.

El programa Six Sigma

Six Sigma se define como una medida de calidad que las organizaciones se esfuerzan por lograr. Se trata de un enfoque disciplinado basado en datos que se utiliza para eliminar defectos en cualquier proceso, desde la fabricación hasta las transacciones y desde el producto hasta el servicio. Six Sigma no se refiere a un proceso que opera dentro de 6 o 4.5 desviaciones estándar del estado deseado. Para lograr Six Sigma, un proceso no debe producir más de 3.4 defectos por millón de oportunidades, donde un defecto se define como cualquier cosa fuera de la especificación del cliente. ¿Un millón de oportunidades, y sólo 3.4 defectos? Suena como un proceso eficiente. Aquí hay un ejemplo que ayudará a demostrar. Digamos que un cirujano en lo más alto de su campo tiene un ranking de 5.51 sigma. Suena bastante bien, ¿verdad? Eso significa que si opera a mil millones de pacientes al año pierde 30 de ellos. Cuando un proceso está operando en Six Sigma, se ve que hay esencialmente cero defectos dentro de un proceso.

En ingeniería química, muchos procesos diferentes requieren un control estricto y robusto. Por ejemplo, un reactor puede necesitar mantenerse entre un rango de temperatura especificado para mantener la planta segura. Sin embargo, también hay una temperatura óptima a la que ocurrirá la reacción. Los ingenieros querrán mantener un control estricto alrededor de esta temperatura para que el sistema sea más eficiente, al mismo tiempo que vigilan de cerca la variable y realizan un seguimiento de qué tan cerca se acerca a los límites de control. Cruzar los límites de control no es el único problema. Para que un sistema esté en control estadístico como lo establece el programa Six Sigma, los puntos de datos no deben acercarse frecuentemente al mismo límite de control. El programa Six Sigma ayuda a los ingenieros a monitorear los procesos para mantenerlos dentro de sus rangos deseables. Muchas industrias emplean el sistema Six Sigma, así como su jerarquía de posiciones para defender la resolución de problemas basada en datos.

Originalmente inventado por Motorola, el sistema Six Sigma contiene clasificaciones de cinturones que representan los logros de una persona utilizando metodologías Six Sigma y roles y responsabilidades asociados. Estos rankings se modelan a partir del sistema de artes marciales, como se detalla a continuación.

Cinturones Amarillos (YB)

El cinturón amarillo es el primer nivel en el programa Six Sigma. Para obtener el estatus de cinturón amarillo uno debe pasar por un curso de capacitación en Six Sigma y aprobar una certificación en línea. Los miembros del equipo del cinturón amarillo no lideran proyectos por su cuenta, pero suelen ser un miembro central del equipo con conocimientos especiales sobre un proyecto. Los cinturones amarillos se encargan de:

- El desarrollo de mapas de procesos para apoyar proyectos de Six Sigma.

- Ejecución de proyectos de mejora de procesos más pequeños utilizando el método Plan, Hacer, Verificar, Actuar (PDCA)

- Ser experto en la materia en el proyecto Six Sigma

Proyectos de Cinturón Amarillo

- generalmente limitado a identificar pequeños proyectos que podrían beneficiarse de la mejora

Cinturones Verdes (GB)

Los cinturones verdes son nuevos miembros del equipo que logran la certificación después de completar la capacitación en un curso de Six Sigma. Para completar el entrenamiento del cinturón verde, los nuevos miembros deben completar un proyecto relevante que utilice el modelo DMAIC que se describe a continuación. Para mantener la certificación de cinturón verde, los cinturones verdes generalmente completan proyectos DMAIC una vez cada doce meses. Los cinturones verdes también se encargan de:

- Recomendando proyectos de Six Sigma

- Participando en los equipos del proyecto Six Sigma

- Liderando equipos de Six Sigma en proyectos de mejora local

Proyectos de Cinturón Verde

Los cinturones verdes completan proyectos de seis sigma mientras aún mantienen sus funciones laborales actuales. Por lo tanto, un proyecto de seis sigma emprendido por un cinturón verde podría incluir:

- Análisis estadístico para mejorar la confiabilidad en un reactor dentro de la responsabilidad actual del cinturón verde

- Análisis de causa raíz y eliminación de problemas de control de calidad que afectan crónicamente al departamento del cinturón verde

Cinturones Negros (BB)

Los cinturones negros son miembros del equipo intermedio que emplean una profunda experiencia técnica para lograr los objetivos de Six Sigma. Además, los cinturones negros pueden convertirse en agentes de cambio temporales a tiempo completo durante un período de tiempo moderado (dos-tres años) para producir cambios usando los métodos de Six Sigma. Los cinturones negros también se encargan de:

- Demostrando el dominio del conocimiento del cinturón negro

- Demostrar competencia para lograr resultados mediante la aplicación del enfoque Six Sigma

- Consulta para área funcional Mejora de Procesos Internos

- Coaching, mentoría y recomendación de cinturones verdes

Proyectos de Cinturón Negro

Cinturones negros completan seis proyectos sigma fuera de sus tareas laborales anteriores. Por lo tanto, un proyecto de seis sigma emprendido por un cinturón negro podría incluir:

- El proceso a nivel de planta controla la mejora en una instalación que afecta en gran medida el producto terminado en una instalación

- Evaluación de los problemas de garantía total/control de calidad en una instalación mediante análisis y mejora de datos estadísticos a gran escala

Cinturones Maestros Negros (MBB)

El deber principal de los cinturones negros maestros incluye actuar como líderes de proyectos, así como:

- Entrenamiento y mentoría Cinturones Negros y Cinturones Verdes

- Ayudando a decidir proyectos Six Sigma a gran escala

- Mantener la calidad de las mediciones de Six Sigma

- Desarrollo de entrenamiento de Six Sigma

Proyectos Master Black Belt

La mayoría de los cinturones negros maestros solo estarían involucrados en la dirección de cinturones negros y/o verdes en sus proyectos. Su efecto en el proceso generalmente se limitaría a señalar y sugerir grandes proyectos para que se lleven a cabo cinturones negros designados.

Para completar proyectos de Six Sigma, los candidatos a cinturón utilizan el modelo DMAIC. DMAIC (Definir, Medir, Analizar, Mejorar, Controlar) es un sistema de mejora para procesos existentes que caen por debajo de las especificaciones y buscan mejoras incrementales. DMADV (Definir, Medir, Analizar, Diseñar, Verificar) es un sistema de mejora utilizado para desarrollar nuevos procesos a nivel de calidad Six Sigma. A continuación, se detallan los pasos para DMAIC y DMADV.

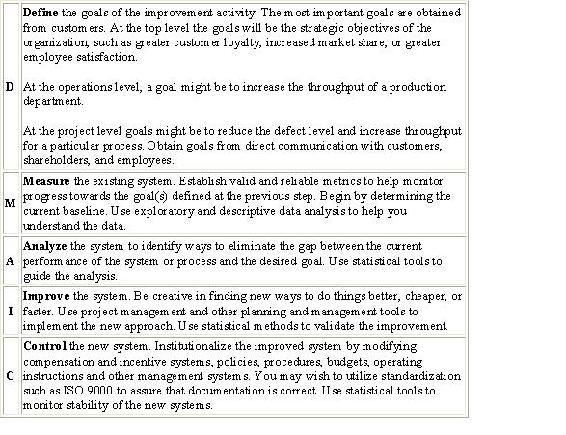

Cuadro 1 - Esquema de los pasos utilizados en DMAIC (mejorar un proceso existente)

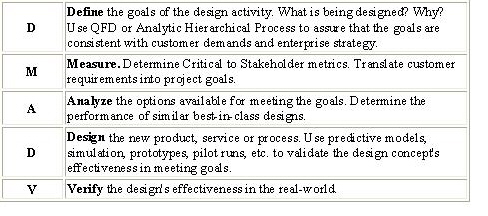

Cuadro 2 - Esquema de los pasos utilizados en DMADV (desarrollar un nuevo proceso)

Todas las tablas y descripciones referenciadas de Pyzdek, Thomas, “DMAIC and DMADV Explailed” http://www.pyzdek.com/DMAICDMADV.htm, 2003

Estadística y Six Sigma

Probablemente ya estés familiarizado con los conceptos de promedio, desviación estándar y distribución gaussiana. No obstante, son conceptos muy importantes en Six Sigma, por lo que se revisan en esta sección. En esta sección también se analizan los métodos de análisis utilizados en Six Sigma.

Promedio

A continuación se muestra la ecuación para calcular un promedio.

\[\bar{x}=\frac{1}{N} \sum_{i=1}^{N} x_{i}=\frac{x_{1}+x_{2}+\cdots+x_{N}}{N} \nonumber \]

donde

- \(\bar{x}\)es el promedio

- \(xi\)es la medición para el ensayo\(i\)

- \(N\)es el número de mediciones

Esta ecuación se relaciona con Six Sigma porque es el valor al que apuntas cuando estás creando tu producto. Después de que se fabriquen millones de productos, tendrá una muy buena idea de cuál es su especificación promedio exacta de producto. El promedio se combina con los límites de especificación, que son los límites que determinan si su producto está dentro o fuera de especificación. Cuanto más amplios sean los límites de especificación, más margen para la desviación del promedio hay para su producto. Una especificación del producto se escribiría así:

\[10 ± 2\, mm \nonumber \]

Donde el primer número (10) representa el promedio y el segundo número (2) representa la cantidad de error permisible a partir del promedio sin violar 4.5 desviaciones estándar (en una escala a largo plazo). Así, su producto puede oscilar entre 8 y 12 mm para este ejemplo.

El promedio es una buena representación del conjunto de datos. Sin embargo, el principal problema que experimenta es la forma en que está fuertemente influenciada por valores atípicos. Por ejemplo, digamos que un pueblo tenía una población de 50 personas con un ingreso promedio de 30,000 dólares por persona. Ahora decir que una persona se muda al pueblo con un ingreso de $1,000,000. Esto movería el promedio hasta aproximadamente $50,000 por persona. No obstante, esta no es una buena representación del ingreso promedio de la localidad. De ahí que los valores atípicos deben tenerse en cuenta al analizar los datos. A diferencia de la media, a veces la mediana puede ser una buena representación de un conjunto de datos. La mediana se define como el valor medio de un conjunto de datos se organizan en orden. La mediana es inmune a los valores atípicos ya que básicamente es un valor y no se calcula de ninguna manera por lo que no puede ser influenciada por un amplio rango de números. Tanto la media como la mediana se pueden tener en cuenta a la hora de analizar un conjunto de puntos de datos.

Desviación estándar

A continuación se muestra la ecuación para la desviación estándar.

\[\sigma=\sqrt{\frac{1}{N} \sum_{i=1}^{N}\left(x_{i}-\bar{x}\right)^{2}} \nonumber \]

donde σ = desviación estándar, y las demás variables son las definidas para el promedio.

Para cada medición se calcula la diferencia entre el valor medido y el promedio. Esta diferencia se llama el residual. La suma de los residuos cuadrados se calcula y se divide por el número de muestras menos 1. Finalmente, se toma la raíz cuadrada.

La desviación estándar es la base de Six Sigma. El número de desviaciones estándar que pueden encajar dentro de los límites establecidos por su proceso representa Six Sigma. Si puede ajustar 4.5 desviaciones estándar dentro de las especificaciones de su proceso, entonces ha obtenido un proceso Six Sigma para una escala a largo plazo. Sin embargo, el número de errores que puede tener para su proceso a medida que se mueve hacia fuera cada desviación estándar sigue disminuyendo. En la siguiente tabla se muestra el porcentaje de datos que se encuentran dentro de las desviaciones estándar y la cantidad de defectos por sigma, en términos de “Defectos por millón de oportunidades” o DPMO. El porcentaje de errores que se le permiten es uno menos el porcentaje abarcado por el porcentaje del total.

| N.º de Desviaciones Estándar | % del Total | DPMO |

|---|---|---|

| 1 | 68.27 | 690,000 |

| 2 | 95.45 | 308,537 |

| 3 | 99.73 | 66,807 |

| 4 | 99.9937 | 6,210 |

| 5 | 99.99994 | 233 |

| 6 | 99.9999998 | 3.4 |

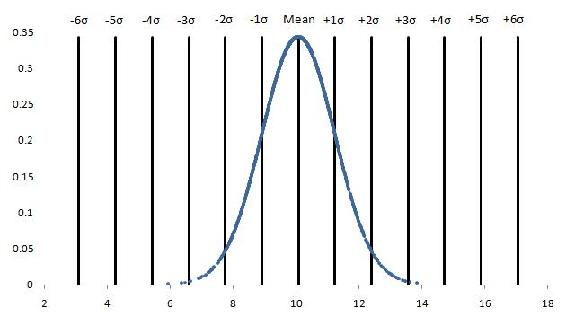

La imagen de abajo muestra un conjunto de datos de ejemplo (ver #Gaussian Distribución a continuación) con líneas que marcan de 1 a 6 desviaciones estándar de la media. En este ejemplo, la media es aproximadamente 10 y la desviación estándar es 1.16.

Distribución Gaussiana

La distribución normal, o gaussiana, es una familia de distribuciones continuas de probabilidad. La función de distribución normal se introdujo por primera vez en 1733, y desde entonces se ha convertido en la familia de funciones de distribución más utilizada en el análisis estadístico. Estas funciones de distribución están definidas por dos parámetros: una ubicación (más comúnmente la “media”, μ) y una escala (más comúnmente la “varianza”, σ 2). El uso de distribuciones normales en estadística puede considerarse ventajoso debido a su capacidad para maximizar la entropía de información alrededor de una media y varianza dadas. La entropía de información es la medida de incertidumbre asociada a una variable aleatoria.

Para los fines de esta clase y aplicaciones de Ingeniería Química, puede modelar un conjunto dado de datos utilizando la función de densidad de probabilidad que se muestra a continuación.

\[\varphi=\frac{1}{\sigma \sqrt{2 \pi}} \exp \left(-\frac{(x-\mu)^{2}}{2 \sigma^{2}}\right) \nonumber \]

donde\(\varphi) is the probability density, \(\mu\) está el promedio y las demás variables son como se definen en las dos secciones anteriores.

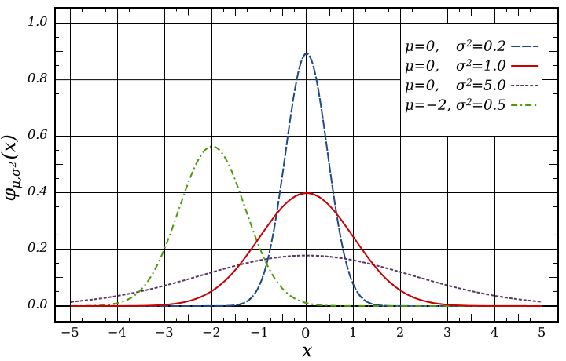

La ecuación PDF anterior da gráficas, dependiendo de la media y varianza, similares a las de abajo.

Arriba hay cuatro ejemplos de diferentes distribuciones dadas diferentes valores para la media y la desviación estándar. Un caso importante es la distribución normal estándar que se muestra como la línea roja. La distribución normal estándar es la distribución normal con una media de 0 y una varianza de 1. También es importante tener en cuenta algunas propiedades especiales de las funciones de densidad de probabilidad:

- simetría sobre la media,\(μ\)

- el modo y la media son iguales a la media

- los puntos de inflexión siempre ocurren una desviación estándar de la media, a\(μ − σ\) y\(μ + σ\)

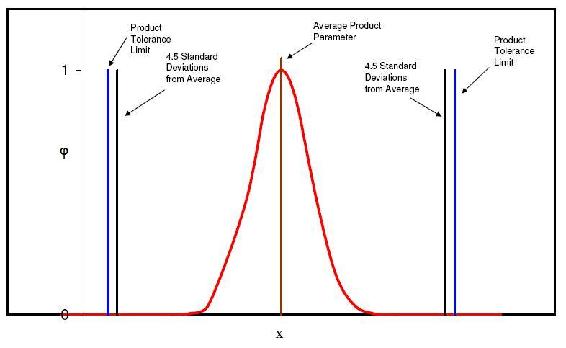

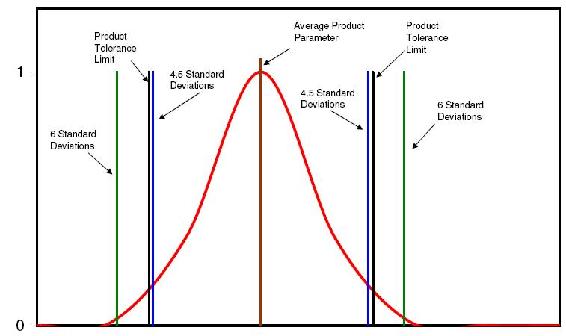

Supongamos que tenemos un proceso donde hacemos un producto de cierta concentración y tenemos un buen control sobre el proceso. Después de analizar un conjunto de datos de un periodo de tiempo vemos que tenemos una desviación estándar de solo 0.01 y se requiere que nuestra concentración de producto esté dentro de 0.05. Para decir que nuestro producto está esencialmente libre de defectos, 4.5 desviaciones estándar de distancia del promedio deben ser menores que nuestra tolerancia requerida del producto (± 0.05). En este caso 4.5 desviaciones estándar es igual a 0.045 y nuestra tolerancia de producto es 0.05. Esto se ve más fácilmente gráficamente, como se ve en la siguiente figura.

Como puede ver 4.5 desviaciones estándar a cada lado de los promedios cae ligeramente dentro de las tolerancias requeridas para nuestro producto. Esto significa que el 99.997% de nuestro producto caerá dentro de nuestras tolerancias de producto.

Métodos de análisis

Dos formas de analizar datos en busca de similitudes (confianza porcentual) serían ejecutar un análisis de regresión o un análisis de varianza (ANOVA). La diferencia entre estos dos métodos de análisis es que el ANOVA es para comparar grupos independientes como 4 composiciones de reactor diferentes que se supone que hacen el mismo producto (en realidad esto no sucede). Se utilizaría una regresión lineal para datos que dependen unos de otros, como observar la diferencia entre las permeabilidades del producto en suspensión cuando se cambia una composición de un reactivo en el proceso. El porcentaje de confianza es el mismo que el de la prueba t del estudiante, donde querrías que un valor t (error) que sea menor que 0.05 tenga datos estadísticamente similares.

Un programa estadístico que es ampliamente utilizado en proyectos Six Sigma es MINITAB. MINITAB es similar a Microsoft Excel pero tiene capacidades de análisis estadístico mucho mayores. Este programa permite ejecutar regresiones lineales y ANOVA con el clic de una opción. También grafica no solo en 2-D sino también en 3-D y ejecuta métodos de análisis estadísticos que son más profundos que los ofrecidos en Excel. Las herramientas gráficas y analíticas de MINITAB pueden proporcionar información y conocimiento a lo largo del proceso DMAIC. MINITAB se puede utilizar para:

- Identificar - visualizar fuentes de variación y relaciones entre variables

- Verificar - tener confianza estadística detrás de las conclusiones

Descripciones de la barra de herramientas clave en MINITAB

- Archivo - típico de la mayoría de los programas - guardar, abrir, imprimir, etc.

- Datos: puede subcrear datos fácilmente (estratificación), transponer datos, almacenar y desapilar, convertir texto a entumecido y reverso, codificar datos

- Calc - función de calculadora - calc una vez (no se actualiza a medida que actualiza sus datos)

- Estadísticas - pruebas t, regresión, ANOVA, DOE, gráficos de control, herramientas de calidad (Pareto y Gage R&R)

- Gráfica - parcelas, histograma, gráfica matricial

- Editor - buscar/reemplazar (si necesita encontrar artículos)

- Herramientas - opciones y enlaces a algunas herramientas externas

- Ventana - ventana de sesión muestra las detenciones sobre lo que tienes abierto

MINITAB es una poderosa herramienta para ayudarnos a entender el lenguaje de medición y los diferentes usos del sistema de medición. Algunas características únicas de MINITAB incluyen: Análisis del sistema de medición (MSA) y el Estudio de Reproducibilidad y Repetibilidad del Gage (Gage R&R). Estos dos complicados análisis Six Sigma se pueden realizar dentro de los pasos usando MINITAB.

Control Estadístico de Procesos

El control estadístico de procesos (SPC) es un método efectivo para determinar si un sistema se ha desviado de su comportamiento estadístico normal mediante el uso de gráficos de control. Walter Shewhart fue pionero en el uso de técnicas estadísticas al estudiar las variaciones en la calidad y consistencia del producto en Bell Laboratories a principios de la década de 1920. SPC utiliza herramientas estadísticas en forma de tablas de control (como las tablas de Shewhart) para observar el desempeño del proceso de producción en para predecir desviaciones significativas que puedan resultar. El Dr. Shewhart creó conceptos para el control estadístico y la base para las tablas de control a través de una serie de experimentos cuidadosamente diseñados. Si bien se basó principalmente en teorías estadísticas matemáticas puras, entendió que los datos de los procesos físicos rara vez producían una curva de distribución normal (una distribución gaussiana, también conocida como curva de campana). Shewhart determinó que cada proceso muestra variación: algunos muestran variación controlada que es natural para el proceso, mientras que otros muestran variación incontrolada que no siempre está presente en el sistema causal del proceso.

El SPC, que se usa con mayor frecuencia para procesos de fabricación, se usa junto con diseños experimentales, análisis de capacidad de proceso y planes de mejora de procesos para monitorear la calidad del producto y mantener los objetivos del proceso. Los programas Six Sigma a menudo dependen de controles de procesos estadísticos para proporcionar a sus datos información de apoyo. Si un proceso cae fuera de su rango de operación preferido, el control estadístico puede ayudarle a determinar dónde y por qué falló el proceso.

Beneficios del método SPC:

- Proporciona vigilancia y retroalimentación para mantener los procesos bajo control

- Señales cuando se ha producido un problema con el proceso

- Detecta causas asignables de variación

- Logra la caracterización de procesos

- Reduce la necesidad de inspección

- Supervisa la calidad del proceso

- Proporciona un mecanismo para realizar cambios en el proceso y rastrear los efectos de esos cambios

- Una vez que un proceso es estable (se han eliminado las causas asignables de variación), proporciona análisis de la capacidad del proceso con comparación con la tolerancia del producto

Capacidades del Método SPC:

- Todas las formas de gráficos de control de SPC

- Gráficas de variables y atributos

- Promedio (X), Rango (R), desviación estándar (s), Shewhart, CUSum, combinado Shewhart-cusum, promedio móvil ponderado exponencialmente (EWMA)

- Selección de medidas para SPC

- Análisis de capacidad de proceso y máquina (Cp y Cpk)

- Caracterización de procesos

- Reducción de variación

- Diseño experimental

- Resolución de problemas de calidad

- Diagramas de causa y efecto

El SPC se utiliza para monitorear la consistencia de los procesos utilizados para fabricar un producto tal como se diseñó. Tiene como objetivo obtener y mantener los procesos bajo control. No importa cuán bueno o malo sea el diseño, SPC puede garantizar que el producto se esté fabricando según lo diseñado y previsto. Por lo tanto, el SPC no mejorará la confiabilidad de un producto mal diseñado, sino que puede usarse para mantener la consistencia de cómo se fabrica el producto y, por lo tanto, del producto manufacturado en sí y su confiabilidad según el diseño.

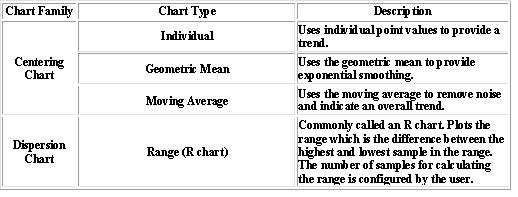

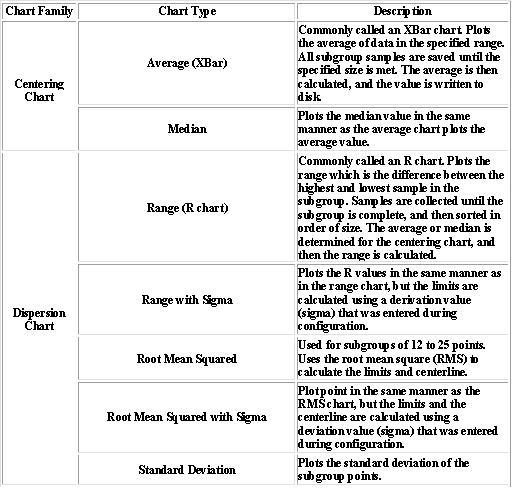

Métodos y Gráficas de Control

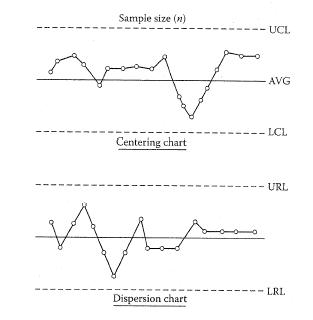

Los gráficos de control son la base de las metodologías de control de procesos estadísticos, y se utilizan para distinguir entre variaciones aleatorias/incontrolables y variaciones controladas/corregibles en un sistema. El gráfico de control detecta y monitorea la variación del proceso en el tiempo También juega un papel como herramienta para el control continuo de un proceso. Hay muchos tipos de gráficos de control SPC, aunque los gráficos de centrado se utilizan con mayor frecuencia. El resto de este artículo se centrará en los diferentes tipos de gráficos de centrado y dispersión. La Figura 1 muestra gráficos de centrado de punto único y la Figura 2 muestra gráficos de muestreo de subgrupos. Cada figura tiene una breve descripción del tipo de gráfico dentro de cada una de las dos familias de gráficos (centrado y dispersión). En el gráfico de centrado, la línea central viene dada por el promedio de las muestras de datos, donde como en el gráfico de dispersión la línea central es la distribución de frecuencia a partir de esa media.

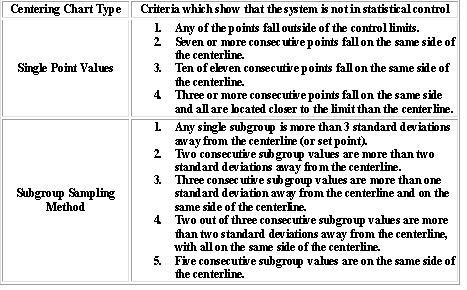

Un tipo de gráfico de centrado muy útil es el gráfico Xbar, también conocido como el gráfico Shewhart mencionado anteriormente en el artículo. La Figura 3 da un ejemplo de un gráfico Xbar (en la parte superior), así como un ejemplo de un gráfico de dispersión (en la parte inferior). Los gráficos se utilizan en combinación con un sistema de comprobaciones basadas en reglas para determinar si el sistema está en control estadístico. Estas reglas se pueden ver en la Figura 4 tanto para el método de centrado de punto único como para el muestreo de subgrupos. Usando estas reglas, uno puede inspeccionar un gráfico dado durante un período de tiempo y determinar si el sistema está en control. Si el sistema no tiene el control, entonces deben verificar los aspectos controlables del sistema para ver dónde está ocurriendo el problema.

Nota: Solo necesitamos ver si se logra alguno de los objetivos de los criterios para afirmar que el sistema está estadísticamente fuera de control.

Como se puede ver en las figuras anteriores, la herramienta principal de SPC es el gráfico de control. Varias estadísticas descriptivas diferentes se utilizan en los gráficos de control junto con varios tipos diferentes de gráficos de control que prueban diferentes causas de falla. Los gráficos de control también se utilizan con mediciones de productos para analizar la capacidad del proceso y para esfuerzos de mejora continua del proceso.

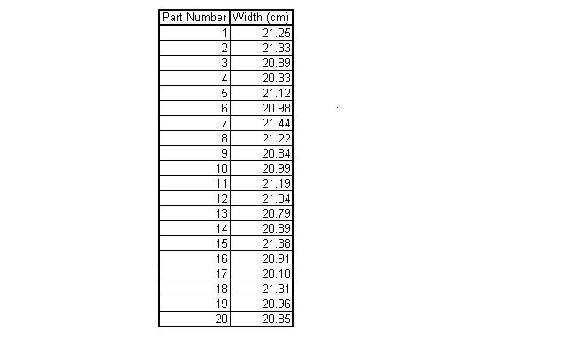

KLMM Industries tiene datos recientes sobre su proceso de creación de widgets. Los datos se muestran a continuación. El rango permitido de ancho del widget es de 19.5-22.5 cm.

- Favor de estos datos calcular la media y escribir la media con su rango permitido?

- A continuación calcular la desviación estándar para estos datos.

- ¿Este proceso se encuentra dentro de 4.5 desviaciones estándar?

- ¿6 desviaciones estándar?

Solución

a

\[\bar{x}=\frac{1}{N} \sum_{i=1}^{N} x_{i}=\frac{x_{1}+x_{2}+\cdots+x_{N}}{N} \nonumber \]

Esto también se calcula utilizando la función promedio en excel, a partir de esta se calcula el promedio para ser 20.9945

b

\[\sigma=\sqrt{\frac{1}{N} \sum_{i=1}^{N}\left(x_{i}-\bar{x}\right)^{2}} \nonumber \]

Esto también se calcula usando la función STDEV en excel, a partir de esto se calcula la desviación estándar para ser 0.3206

3) Sí

4) No

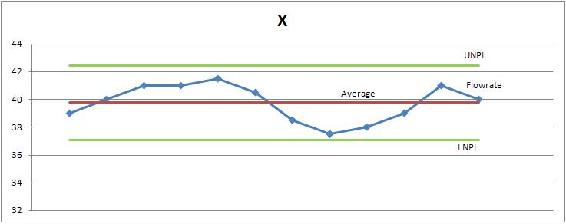

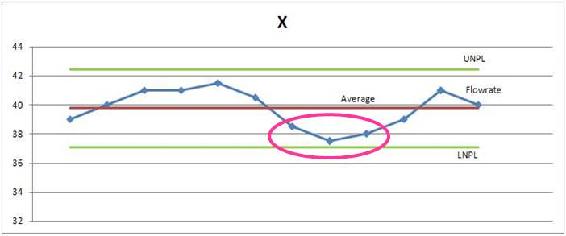

Un ingeniero químico de Cool Processes Inc. se encarga de monitorear el caudal del agua de enfriamiento para una reacción. Es nuevo en la compañía y te ha pedido tu aporte. Dice que el proceso se encuentra actualmente en control estadístico y no necesita ser cambiado. A continuación se muestra la tabla de control de centrado que ha realizado del proceso. ¿Está de acuerdo o no está de acuerdo con su opinión? Explique.

Solución

Aunque el proceso parece estar dentro de un rango razonable de oscilación, y ninguno de los puntos de datos supera las limitaciones del proceso, el sistema no está en control estadístico. Los gráficos de centrado (X) muestran que un proceso no está en control estadístico si “tres o más puntos consecutivos caen en el mismo lado de la línea central y todos están ubicados más cerca del límite de control que de la línea central”. (Liptak 2006). Los puntos de datos que circulan en la siguiente trama violan esa regla.

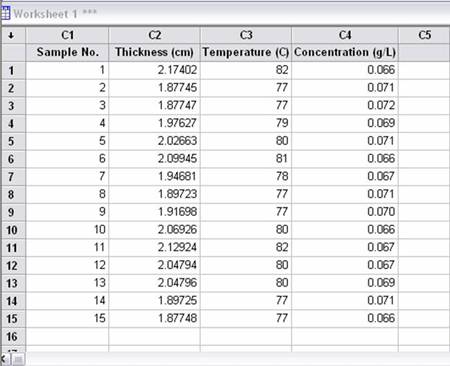

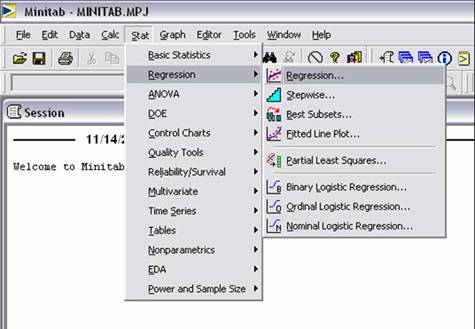

Este ejemplo también servirá como un pequeño tutorial para usar Minitab.

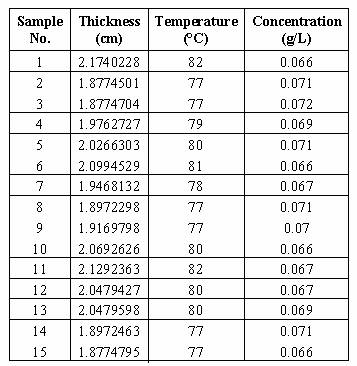

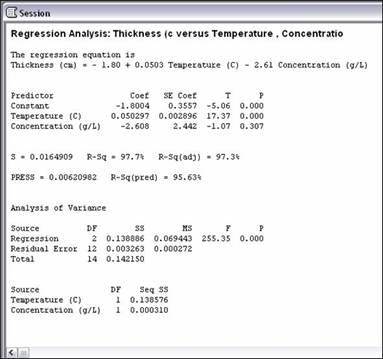

ABC Production está saliendo con un nuevo producto. Uno de los ingenieros químicos ha planteado la hipótesis de que el grosor del producto depende de la temperatura del proceso y la concentración del “compuesto Z.” Actualmente existen controles que regulan la temperatura entre 77 y 80°C, y la concentración de Z entre 0.0066 y .0073 g/L Las especificaciones del producto requieren que los límites de espesor sean de 1.94 a 2.10 cm. Se le ha asignado la tarea de determinar si estos son buenos parámetros para controlar. Use los datos de muestras aleatorias y use Minitab con regresión lineal para llegar a su conclusión.

Solución

Conclusión: La temperatura es mucho más influyente en el grosor que en la concentración, por lo que puede valer más la pena refinar el control de temperatura que enfocarse en los controladores de concentración. Otra opción sería investigar otros parámetros del sistema (es decir, tiempo en el reactor, presión, etc.) para ver si tienen más influencia en el espesor.

Uso de Minitab

1) Abrir Minitab y datos de entrada

2) Seleccione la opción “Regresión” del menú “Estadísticas” y la pestaña “Regresión”

3) Se abrirá la ventana de regresión; se agregará la columna “espesor” para la respuesta, y las columnas Temperatura y Concentración a los predictores.

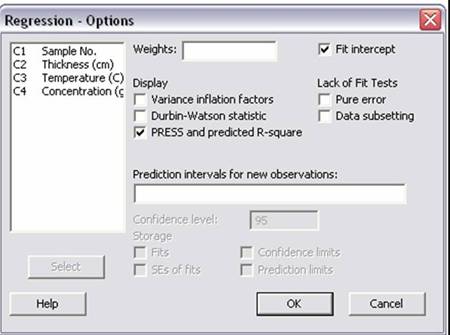

4) Haga clic en el botón “Opciones” y seleccione “PRENSA y predijo R cuadrado”, luego haga clic en “Aceptar” en ambos cuadros de diálogo.

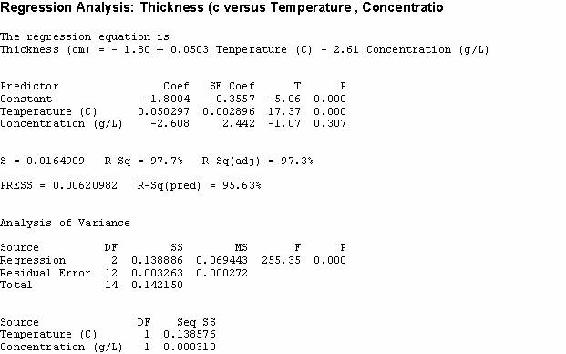

5) Los resultados aparecerán en la ventana de sesión:

Interpretación de los datos

Algunos de los valores más importantes en los datos devueltos son los valores p. Estos valores prueban la hipótesis nula de que no hay efecto por las entradas (concentración y temperatura aquí) sobre la salida (espesor). Cuanto menor sea el valor de p, mayor correlación hay entre cada variable y el resultado. En este caso, la regresión tiene un valor p de 0 (bajo análisis de varianza), por lo que el modelo es significativo y al menos uno de los coeficientes no es cero. Los valores de p en la sección predictora muestran un valor cero para Temperatura (alta correlación con el espesor) pero un valor 0.3 para la concentración (baja correlación con el espesor. Esto indica que el controlador de concentración no es significativo.

A continuación vamos a especular los valores R2. El valor R-Sq de 97.7% indica que los predictores (concentración y temperatura) explican ese porcentaje de la varianza en espesor. El valor ajustado (97.3%) representa el número de predictores (aquí, 2) en el modelo. Dado que ambos son altos, el modelo que se da al inicio de la lectura se ajusta bien a los datos.

El valor R predicho también es importante porque mide la cantidad de sobreajuste del modelo. Si este valor no estuviera cerca del valor R-Sq, entonces el modelo solo sería aplicable para este conjunto de puntos de datos, pero probablemente no sería exacto para ninguna otra combinación de puntos de datos. Dado que el valor “R-Sq (pred)” está cerca del valor R-Sq, este modelo es bueno.

Referencias

- Manual del Ingeniero de Instrumentos:Control y Optimización de Procesos Vol.IV (2005) editado por Liptak, Bela G. Nueva York: Taylor and Francis Group

- Perlmutter, Barry (2005) Un enfoque de Six Sigma para evaluar tecnologías de filtración al vacío BHS-Filtration INC.

- Chambers & Wheeler Comprensión del Control Estadístico de Procesos Tennessee: SPC