13.2: SPC- Gráficas Básicas de Control- Teoría y Construcción, Tamaño de Muestra, Barra X, Gráficas R, Gráficas S

- Page ID

- 85507

Autores: Chris Bauman, Jennifer De Heck, Evan Leonard, Merrick Miranda

Administradores: Eric Black, Stacy Young, Dan Carter, Megan Boekeloo

Introducción

Los gráficos de control son uno de los métodos más utilizados de Control Estadístico de Procesos (SPC), que monitorea la estabilidad de un proceso. Las principales características de un gráfico de control incluyen los puntos de datos, una línea central (valor medio) y los límites superior e inferior (límites para indicar dónde se considera “fuera de control” una salida de proceso) .Visualizan visualmente las fluctuaciones de una determinada variable de proceso, como la temperatura, de una manera que permite al ingeniero determinar fácilmente si estas variaciones se encuentran dentro de los límites de proceso especificados. Los gráficos de control también se conocen como gráficos de Shewhart después de Walter Shewhart, quien los desarrolló a principios de la década de 1900.

Fondo del Gráfico de Control

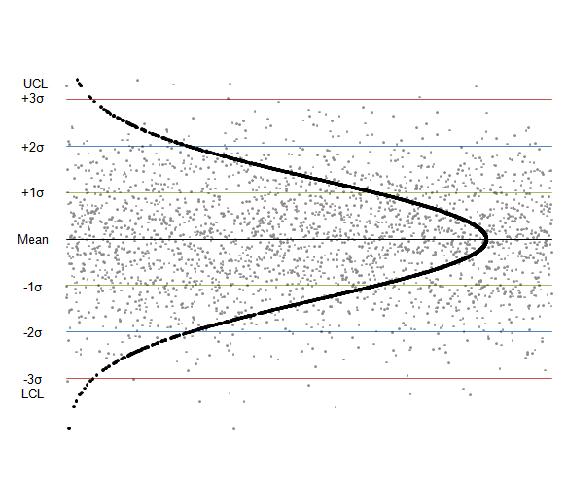

Un proceso puede clasificarse como en control o fuera de control. Los límites para estas clasificaciones se establecen calculando la media, desviación estándar y rango de un conjunto de datos de proceso recopilados cuando el proceso está en funcionamiento estable. Entonces, los datos posteriores pueden compararse con esta media, desviación estándar y rango ya calculados para determinar si los nuevos datos caen dentro de límites aceptables. Para un control bueno y seguro, los datos posteriores recopilados deben estar dentro de tres desviaciones estándar de la media. Los gráficos de control se basan en esta idea básica de análisis estadístico trazando la media o rango de datos posteriores contra el tiempo. Por ejemplo, si un ingeniero conoce el valor medio (gran promedio), la desviación estándar y el rango de un proceso, esta información se puede mostrar como una curva de campana o función de densidad de población (PDF). La imagen de abajo muestra la tabla de control para un conjunto de datos con la superposición PDF.

La línea central es el valor medio del conjunto de datos y las líneas verde, azul y roja representan una, dos y tres desviaciones estándar del valor medio. En términos generalizados, si los puntos de datos caen dentro de tres desviaciones estándar de la media (dentro de las líneas rojas), se considera que el proceso está en control. Estas reglas se discuten con mayor detalle más adelante en esta sección.

Los gráficos de control se utilizan comúnmente en el control de seis sigma hoy en día, como un medio de mejora general del proceso. Para más información sobre el control de seis sigma, ver six sigma.

Funciones del Gráfico de Control

El propósito principal del uso de una tabla de control es monitorear, controlar y mejorar el desempeño del proceso a lo largo del tiempo mediante el estudio de la variación y su origen. Hay varias funciones de una tabla de control:

- Se centra la atención en detectar y monitorear la variación del proceso a lo largo del tiempo.

- Proporciona una herramienta para el control continuo de un proceso.

- Se diferencia las causas especiales de las comunes de variación con el fin de ser una guía para la acción local o de gestión.

- Ayuda a mejorar un proceso para que funcione de manera consistente y predecible para lograr una mayor calidad, menor costo y mayor capacidad efectiva.

- Sirve como un lenguaje común para discutir el desempeño de los procesos.

Tamaño de la muestra y subagrupación

Hay algunas condiciones clave que deben cumplirse al construir gráficos de control:

- Las predicciones iniciales para el proceso deben hacerse mientras se asume que el proceso es estable. Debido a que la calidad del proceso futuro se comparará con estas predicciones, deben basarse en un conjunto de datos que se toma mientras la operación se ejecuta correctamente.

- Se deben recopilar múltiples subconjuntos de datos, donde un subconjunto es simplemente un conjunto de n mediciones tomadas en un rango de tiempo específico. El número de subconjuntos se representa como k. Se calculará un promedio de subconjunto, una desviación estándar de subconjunto y un rango de subconjunto para cada subconjunto.

- A partir de estos subconjuntos, se calcula un promedio general, una desviación estándar promedio y un rango promedio. El gran promedio es el promedio de todos los promedios de los subconjuntos. La desviación estándar promedio es simplemente el promedio de las desviaciones estándar de subconjunto. El rango promedio es simplemente el promedio de rangos de subconjuntos.

Los límites de control superior e inferior para el proceso se pueden determinar a partir de estos datos.

- Los datos futuros tomados para determinar la estabilidad del proceso pueden ser de cualquier tamaño. Esto se debe a que cualquier punto tomado debe caer dentro de las predicciones estadísticas. Se supone que la primera ocurrencia de un punto que no cae dentro de los límites predichos muestra que el sistema debe ser inestable ya que ha cambiado del modelo predictivo.

- Se definen los subconjuntos, con base en los datos y el proceso. Por ejemplo, si estuvieras usando un sensor de pH, lo más probable es que el sensor genere páginas de datos diariamente. Si sabes que tu sensor tiende a derivar todos los días, podrías seleccionar un subconjunto de datos de 30 minutos. Si se desplaza mensualmente, puede establecer su subconjunto en 24 horas o 12 horas.

- Finalmente, se supone que el tamaño de la población, N es infinito. Alternativamente, si la población es finita pero el tamaño de la muestra es inferior al 5% del tamaño de la población, aún podemos aproximar la población para estar cerca del infinito. Es decir, N/n <= 0.05 donde n es el tamaño de la muestra y N es el tamaño de la población. [5]

X-Bar, R-Charts y S-Charts

Hay tres tipos de gráficos de control utilizados para determinar si los datos están fuera de control, gráficos de barras x, gráficos r y gráficos s. Un gráfico de barras x a menudo se empareja con un gráfico r o un gráfico s para dar una imagen completa del mismo conjunto de datos.

Emparejamiento de X-Bar con R-Charts

Los gráficos X-Bar (promedio) y los gráficos R (rango) a menudo se emparejan entre sí. El gráfico X-Bar muestra la línea central, que se calcula utilizando el promedio general, y los límites de control superior e inferior, que se calculan utilizando el rango promedio. Se trazan subconjuntos experimentales futuros comparados con estos valores. Esto demuestra el centrado de los valores del subconjunto. El gráfico R traza el rango promedio y los límites del rango. Nuevamente, se trazan los futuros subconjuntos experimentales relativos a estos valores. El gráfico R muestra la dispersión de los subconjuntos. X-Bar/R-Chart traza un promedio de subgrupo. Tenga en cuenta que solo deben usarse cuando los subgrupos realmente tengan sentido. Por ejemplo, en un estudio de R&R de Gage, cuando los operadores están probando en duplicados o más, la subagrupación realmente representa el mismo grupo.

Emparejamiento de X-Bar con S-Charts

Alternativamente, los gráficos X-Bar se pueden emparejar con gráficos S (desviación estándar). Esto suele hacerse cuando el tamaño de los subconjuntos es grande. Para subconjuntos más grandes, el rango es un estadístico pobre para estimar las distribuciones de los subconjuntos, y en su lugar, se utiliza la desviación estándar. En este caso, el gráfico X-Bar mostrará los límites de control que se calculan utilizando la desviación estándar promedio. Los gráficos S son similares a los gráficos R; sin embargo, en lugar del rango, rastrean la desviación estándar de múltiples subconjuntos.

Suavizar datos con una media móvil

Si se desea tener datos suaves, el método de media móvil es una opción. Este método implica tomar el promedio de un número de puntos, y usar ese promedio para el punto de datos medio. A partir de este punto, los datos se tratan igual que cualquier grupo normal de k subconjuntos. Aunque este método producirá una curva más suave, tiene un retraso en la detección de puntos, lo que puede ser problemático si los puntos están fuera del rango aceptable. Este retraso de tiempo evitaría que el sistema de control reaccionara al problema hasta después de que se encuentre el promedio. Por esta razón, los gráficos de promedio móvil son apropiados principalmente para procesos más lentos que pueden manejar el rezago.

Por ejemplo, calculemos un valor para un conjunto de datos que toma muestras cada segundo. Usaremos un promedio de 10 puntos para encontrar esto, sin embargo, en la práctica no hay un número establecido de puntos de datos que deban usarse. Para el punto t = 50, debemos esperar hasta que los datos hayan sido recabados a través de t = 54. Los puntos se promedian entonces para t = 45-54 y se utilizan como el valor de la función. Para el siguiente punto, t = 51, se utiliza el promedio de los puntos para t = 46-55, y así sucesivamente. Si esto sigue siendo confuso, consulte la media móvil para obtener una explicación más detallada.

Lectura de gráficos de control

Los gráficos de control pueden determinar si un proceso se está comportando de una manera “inusual”.

Nota: Los límites de control superior e inferior se calculan utilizando el promedio general y bien el rango promedio y sigma promedio. Los cálculos de ejemplo se muestran en la Sección Creación de Gráficos de Control.

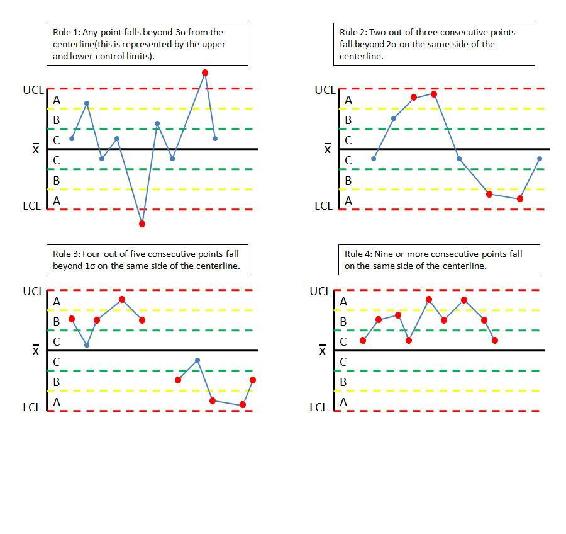

La calidad de los puntos individuales de un subconjunto se determina inestable si ocurre alguna de las siguientes situaciones:

- Regla 1: Cualquier punto cae más allá de 3σ desde la línea central (esto está representado por las limts de control superior e inferior).

- Regla 2: Dos de cada tres puntos consecutivos caen más allá de 2σ en el mismo lado de la línea central.

- Regla 3: Cuatro de cada cinco puntos consecutivos caen más allá de 1σ en el mismo lado de la línea central.

- Regla 4: Nueve o más puntos consecutivos caen del mismo lado de la línea central.

La calidad de un subconjunto se determina inestable de acuerdo con las siguientes reglas:

1. Cualquier valor de subconjunto es más de tres desviaciones estándar de la línea central.

2. Dos valores de subconjunto consecutivos son más de dos desviaciones estándar de la línea central y están en el mismo lado de la línea central.

3. Tres valores de subconjunto consecutivos son más de una desviación estándar de la línea central y están en el mismo lado de la línea central.

Creación de gráficos de control

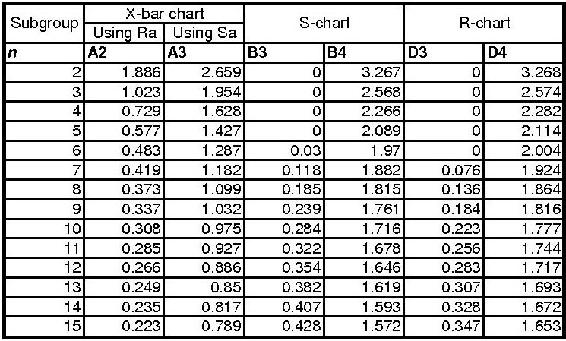

Para establecer límites de control superior e inferior en los gráficos de control, existen una serie de métodos. Discutiremos el método para el número de componentes en un subconjunto, n, menos de 15. Para los métodos que involucran n > 15 y otras técnicas, consulte Control y Optimización de Procesos, Liptak, 2.34. A continuación se presenta la tabla de constantes para calcular límites y las ecuaciones límite.

Tenga en cuenta que la Tabla A siguiente NO contiene datos para un problema de muestra. Cada vez que haces una tabla de control, te refieres a esta tabla. Los valores de la tabla se utilizan en las ecuaciones para el límite superior de control (UCL), el límite inferior de control (LCL), etc. Esto se explicará en los siguientes ejemplos. Si está interesado en cómo se derivaron estas constantes, hay una explicación más detallada en Constantes de gráfico de control.

Tabla A: Tabla de constantes

Para determinar el valor de n, el número de subgrupos

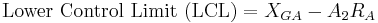

Para determinar los límites superior (UCL) e inferior (LCL) para los gráficos de barras x, necesita saber cuántos subgrupos (n) hay en sus datos. Una vez que conozcas el valor de n, podrás obtener las constantes correctas (A2, A3, etc.) para completar tu tabla de control. Esto puede resultar confuso cuando asistes por primera vez a crear un gráfico de control de barra x. El valor de n es el número de subgrupos dentro de cada punto de datos. Por ejemplo, si estás tomando medidas de temperatura cada minuto y hay tres lecturas de temperatura por minuto, entonces el valor de n sería 3. Y si este mismo experimento estuviera tomando cuatro lecturas de temperatura por minuto, entonces el valor de n sería 4. Aquí hay algunos ejemplos con diferentes tablas de datos para ayudarle aún más en la determinación de n:

Ejemplo 1:

n= 4 ya que hay cuatro lecturas de kg.

Ejemplo 2:

n= 4 ya que hay cuatro lecturas de pH.

Ejemplo 3:

n= 3 ya que hay tres lecturas de temperatura.

Después de crear múltiples gráficos de control, determinar el valor de n será bastante fácil.

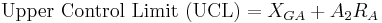

Cálculo de UCL y LCL

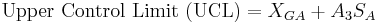

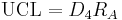

Para el gráfico X-Bar se pueden utilizar las siguientes ecuaciones para establecer límites, donde está el promedio grande,

está el promedio grande, es el rango promedio, y

es el rango promedio, y es la desviación estándar promedio.

es la desviación estándar promedio.

Cálculo de la media general, el rango promedio y la desviación estándar promedio

Para calcular el gran promedio, primero encuentra el promedio de las n lecturas en cada punto temporal. El gran promedio es el promedio de los promedios en cada punto temporal.

Para calcular el gran rango, primero determine el rango de las n lecturas en cada punto de tiempo. El gran rango es el promedio de los rangos en cada punto de tiempo.

Para calcular la desviación estándar promedio, primero determine la desviación estándar de las n lecturas en cada punto temporal. La desviación estándar promedio es la media de las desviaciones estándar en cada punto temporal.

Nota: Deberá calcular ya sea el rango general o la desviación estándar promedio, no ambos.

Para los gráficos de barras X, el UCL y el LCL se pueden determinar de la siguiente manera:

Alternativamente, también se puede usar para calcular UCL y LCL:

puede usar para calcular UCL y LCL:

La línea central es simplemente .

.

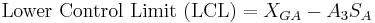

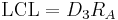

Para los gráficos R, el UCL y el LCL se pueden determinar de la siguiente manera:

La línea central es el valor .

.

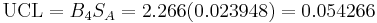

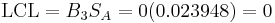

Para los gráficos S, el UCL y el LCL se pueden determinar de la siguiente manera:

La línea central es .

.

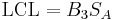

El siguiente diagrama de flujo muestra el método general para construir un diagrama de barras X, un diagrama R o un diagrama S:

Cálculo de límites de región

Para determinar si su sistema está fuera de control, deberá seccionar sus datos en las regiones A, B y C, por debajo y por encima del promedio general. Estas regiones se muestran en la Figura III. Para calcular los límites entre estas regiones, primero debe calcular el UCL y el LCL. Los límites están espaciados uniformemente entre el UCL y el LCL. A continuación se muestra una forma de calcular los límites.

Límite entre A y B por encima de X GA = X GA + (UCL − X GA) * 2/3

Límite entre B y C por encima de X GA = X GA + (UCL − X GA) * 1/3

Límite entre A y B por debajo de X GA = LCL + (X GA − LCL) * 2/3

Límite entre B y C por debajo de X GA = LCL + (X GA − LCL) * 2/3

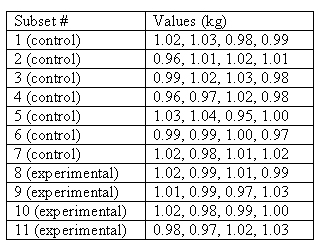

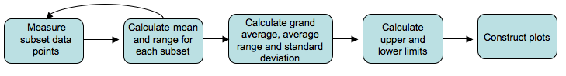

Ejemplo 1

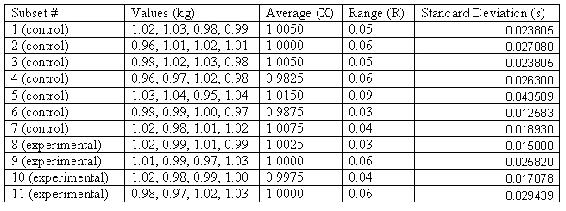

Supongamos que en la fabricación de lingotes Mischmetal de 1 kg, el peso del producto varía con el lote. A continuación se muestran una serie de subconjuntos tomados en condiciones normales de operación (subconjuntos 1-7), con los valores de peso dados en kg. Construir la barra X, los gráficos R y los gráficos S para los datos experimentales (subconjuntos 8-11). Las mediciones se toman secuencialmente en un número creciente de subconjuntos.

Solución:

Primero, se calcula el promedio, el rango y la desviación estándar para cada subconjunto.

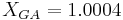

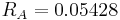

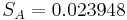

A continuación, se calculan el promedio general X GA, el rango promedio R A y la desviación estándar promedio S A para los subconjuntos tomados en condiciones normales de operación, y así se conocen las líneas centrales. Aquí n=4.

Los límites de X-Bar se calculan (usando ).

).

Los límites de X-Bar se calculan (usando ).

).

Nota: Desde n=4 (un tamaño de subconjunto relativamente pequeño), ambos y se

y se pueden utilizar para calcular con precisión el UCL y LCL.

pueden utilizar para calcular con precisión el UCL y LCL.

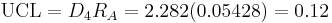

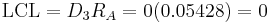

Se calculan los límites del gráfico R.

Se calculan los límites del gráfico S.

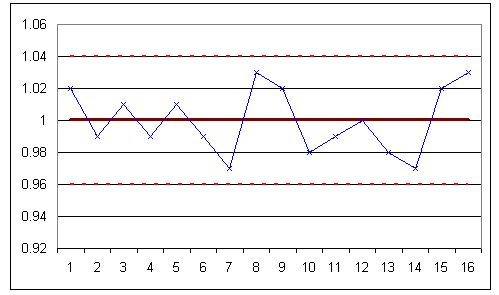

Los puntos individuales en los subconjuntos 8-11 se trazan a continuación para demostrar cómo varían en comparación con los límites de control.

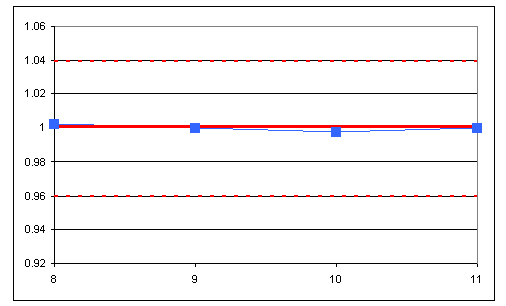

Los promedios de los subgrupos se muestran en el siguiente gráfico X-Bar:

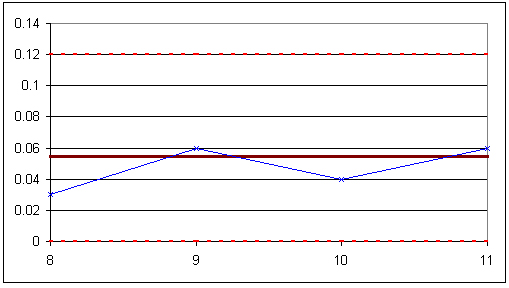

El gráfico R se muestra a continuación:

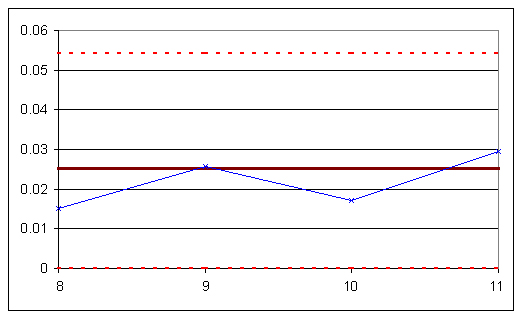

El gráfico S se muestra a continuación:

Se muestra que los datos experimentales están en control, ya que obedece a todas las reglas dadas anteriormente.

Ejemplo 2

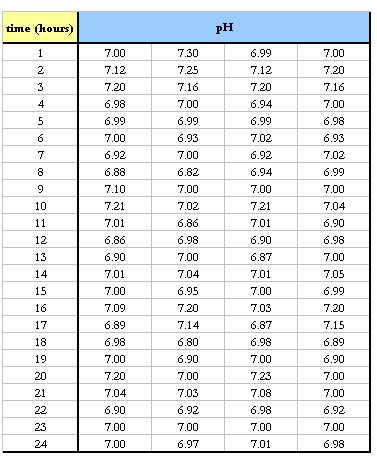

Es su primer día en el trabajo como ingeniero químico en una planta, y una de sus responsabilidades es monitorear el pH de un proceso en particular. Tu jefe te pide que supervises la estabilidad del sistema. Ella te da algunos datos de referencia para el proceso, y tú recopilas datos para el proceso durante tu primer día. Construye X-bar y R-Charts para reportar tus resultados.

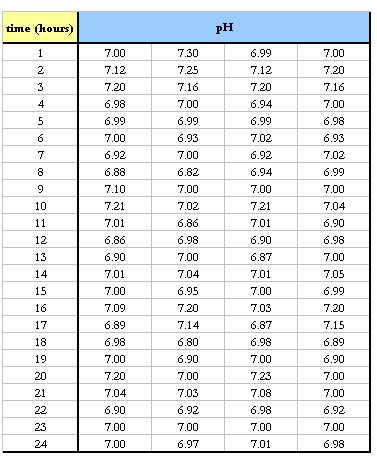

Tabla 1: Datos basales

Para ser consistente con los datos basales, cada hora se toman cuatro lecturas de pH. Los datos que recopile se muestran a continuación.

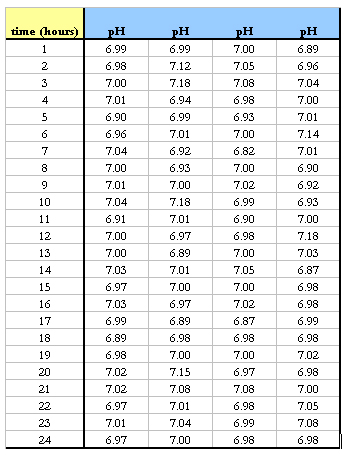

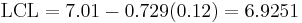

Tabla 2: Datos experimentales

Solución

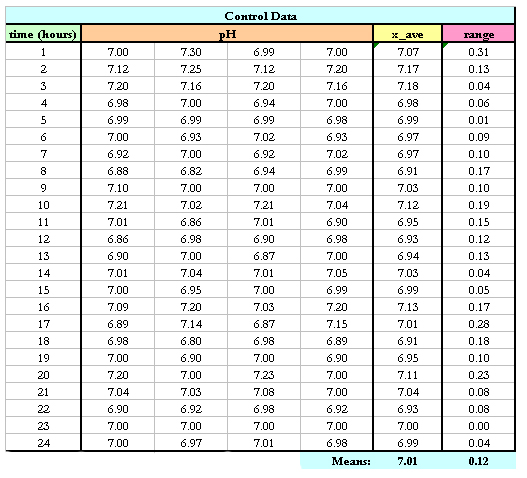

Para esta situación, hay k=24 subconjuntos porque hay 24 conjuntos de datos. Para cada subconjunto, n=4 porque hay cuatro mediciones de pH tomadas cada hora. Lo primero que haces es calcular la media y el rango de cada subconjunto. Las medias se calculan usando la función PROMEDIO () Excel y los rangos se calculan usando MAX () — MIN (). Una vez calculados estos valores, se calculan el Grand Average X GA y el rango promedio R A. Estos valores son simplemente las medias de la media y el rango de cada subconjunto. Estos datos se muestran a continuación.

Cuadro 3: Datos utilizados para calcular y gran promedio y Rango.

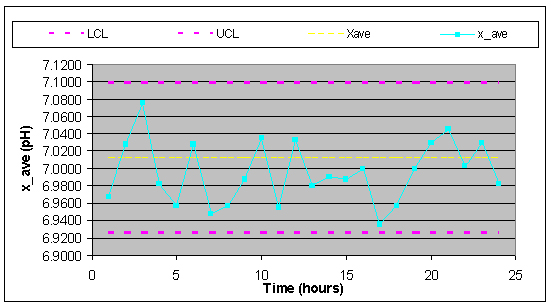

Ahora que conoce X GA = 7.01 y R A = 0.12, puede calcular el límite de control superior, UCL, y el límite de control inferior, LCL, para el gráfico de control de la barra X.

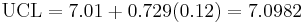

Del Cuadro A, A 2 = 0.729 cuando n=4. Usando las ecuaciones UCL y LCL para los gráficos de barras X enumerados anteriormente:

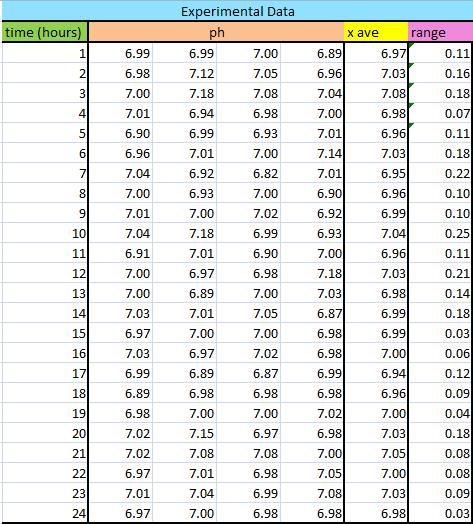

Después se trazan las UCL = 7.0982, LCL = 6.9251 y X GA = 7.01 en Excel junto con los valores promedio de cada subconjunto a partir de los datos experimentales para producir el gráfico de control X-bar.

Tabla 4: Valores y rangos promedio de subconjuntos trazados en la barra X y la gráfica R

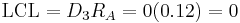

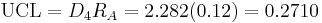

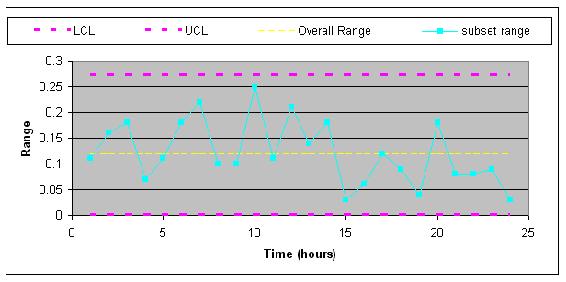

Luego, para construir los gráficos de Rango, se encontraron los límites de control superior e inferior. Para n=4, D 3 = 0 y D 4 = 2.282 así entonces:

De ambos gráficos, el proceso está en control porque se cumplen todas las reglas de estabilidad.

Regla 1: Ningún punto cae más allá de la UCl y LCL.

Regla 2: Dos de cada tres puntos consecutivos no caen más allá de 2σ en el mismo lado de la línea central.

Regla 3: Cuatro de cada cinco puntos consecutivos no caen más allá de 1σ en el mismo lado de la línea central.

Regla 4: Nueve o más puntos consecutivos no caen del mismo lado de la línea central.

Es importante que ambos gráficos se usen para un conjunto de datos dado porque es posible que un punto pueda estar más allá de la banda de control en el gráfico de Rango mientras que nada está fuera de control en el gráfico de barras X.

Otro tema que vale la pena señalar es que si los gráficos de control para estos datos de pH sí mostraban algunos puntos más allá del LCL o UCL, esto no significa necesariamente que el proceso en sí esté fuera de control. Probablemente solo significa que el sensor de pH necesita ser recalibrado.

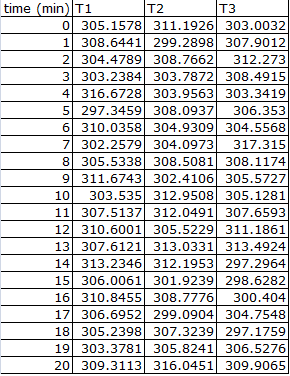

Ejemplo 3

Un ejemplo simple fuera de control con un gráfico de control construido de muestra.

Usted ha estado analizando el extraño funcionamiento de un sensor de temperatura en uno de los reactores CSTR de la planta. El sensor de temperatura de este CSTR en particular consta de tres pequeños termopares espaciados alrededor del reactor: T1, T2 y T3. El CSTR está encamisado y enfriado con agua industrial. La reacción que tiene lugar en el reactor es moderadamente exotérmica. Sabes que los termopares funcionan bien; acabas de probarlos, pero un técnico sugiere que el CSTR ha estado operando fuera de control durante los últimos 10 días. Se han tomado muestras diarias y existe un gráfico de control creado a partir del promedio general del CSTR y la desviación estándar de la operación del año.

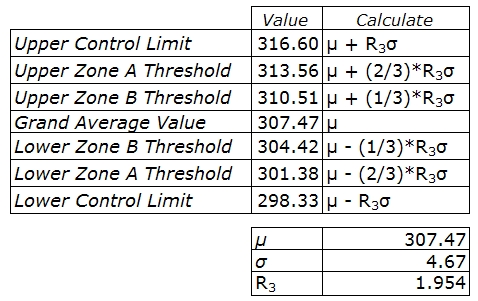

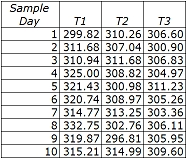

Se le asigna para ver si el CSTR está operando fuera de control. El promedio general es de 307.47 unidades de temperatura y la gran desviación estándar es de 4.67 unidades de temperatura. Se proporcionan los datos para la construcción de la tabla de control en el Cuadro 1 y los datos de los últimos 10 días problemáticos se muestran en el Cuadro 2. Usted decide trazar los datos problemáticos en el gráfico de control para ver si viola alguna regla de estabilidad.

Cuadro 3-1. Datos para la construcción de la tabla de control

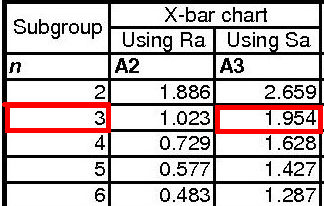

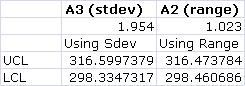

La forma en que encontré A_3 o en este caso, R_3, utilicé la tabla de constantes de gráficos de control que se encuentra en esta página wiki. Decidí usar la barra x usando las desviaciones estándar) pero también puedes usar el rango). Encontré que el valor para n (número de subgrupos) es tres ya que el sensor de temperatura del CSTR consta de tres pequeños termopares (T1, T2, T3). Por lo tanto, al mirar el gráfico constante, obtengo que A_3 (o R_3 en este caso) sea 1.954. Aquí está la tabla a continuación:

Además, notará si utilizó el rango en lugar de la desviación estándar para determinar el UCL, LCL, etc. que los valores serán aproximadamente los mismos. Aquí está la tabla en la comparación de los valores de UCL y LCL usando A_2 (rango) o A_3 (stdev):

Nota: Estos valores se utilizaron el mismo gran promedio (307.47), la gran desviación estándar (4.67) y el gran rango (8.80)

Cuadro 3-2. Datos de muestra de los últimos 10 días problemáticos

Solución

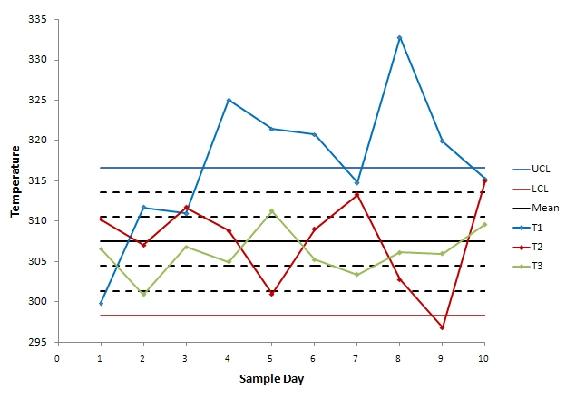

Cuando los datos de la muestra se graficaron en la tabla de control, se vio la imagen de abajo.

Podemos ver en la tabla de control que el sistema CSTR está claramente fuera de control. Cada termopar fue probado para ver qué reglas de estabilidad viola.

El primer termopar (T1) viola todas las reglas de estabilidad.

- Regla 1 - Varios puntos de los datos T1 caen por encima de la línea de control superior.

- Regla 2 - Hay muchos casos en los que al menos dos de cada tres puntos consecutivos caen por encima del umbral de la zona AB.

- Regla 3 - Hay ocho puntos consecutivos que caen por encima del umbral BC.

- Regla 4 - Nueve puntos consecutivos caen por encima del valor medio.

A juzgar por el rendimiento de este termopar, podemos decir que el sistema está fuera de control, pero analizaremos el rendimiento de los otros termopares para una buena medida.

El segundo termopar (T2) viola las reglas de estabilidad 1, 2 y 3.

- Regla 1 - Un punto cae por debajo de la línea de control inferior.

- Regla 2 - Dos puntos consecutivos (muestras 9 y 10) caen más allá del umbral AB.

- Regla 3 - De las últimas cinco muestras de T2, cuatro están más allá del umbral BC.

El tercer termopar (T3) no viola ninguna regla de estabilidad y los resultados que muestra están bajo control.

Este sistema está fuera de control porque los datos de los termopares caen más allá de las reglas de umbral para la tabla de control de la unidad. Esto podría explicarse con muchas situaciones potenciales. A continuación se explica una.

Si el agitador del CSTR se suelta, la agitación podría volverse errática. La agitación errática podría crear corrientes parásitas y puntos calientes en el CSTR.

Todo el sistema está fuera de control porque sabes que los termopares funcionan bien y más de un termopar viola las reglas de estabilidad.

Pregunta de opción múltiple 1

¿Cuándo es útil usar un conjunto de datos de promedio móvil?

A. Nunca

B. Cuando se desea una respuesta instantánea al proceso

C. Cuando se tiene un proceso que cambia lentamente

D. Siempre, ya que es un método muy superior

Pregunta de opción múltiple 2

¿Qué significa n?

A. El número de subconjuntos en los datos recopilados

B. El número de puntos de datos en un subconjunto

C. Límite superior de control para un gráfico de barras X

D. La línea central para un gráfico R

Pregunta de opción múltiple 3

De las cuatro reglas de estabilidad para leer gráficos de control, ¿cuántas deben ocurrir para que un subconjunto se determine inestable?

A. 1

B. 2

C. 3

D. 4

Respuestas de opción múltiple

Pregunta 1: C

Pregunta 2: B

Pregunta 3: A

Rincón del sabio

|

Presentación de control SPC video.google.com/googleplayer... 03583755378767 |

| Diapositivas sin narración control SPC |

Referencias

- Wheeler, Donald J. y David S. Chambers. Entendiendo el Control Estadístico de Procesos. 2a ed. Knoxville: SPC P. 37-88. [1]

- Box, George E., William G. Hunter y J S. Hunter. Estadística para Experimentadores: Una Introducción al Diseño, Análisis de Datos y Construcción de Modelos. Nueva York: John Wiley & Sons. 43-45. [2]

- Liptak, Bela G. “Control y Optimización de Procesos”. Manual para Ingenieros de Instrumentos 4:405-413. [3]

- Woolf, Peter, Amy Keating, Christopher Burge y Michael Yaffe. Estadística e Imprimación de Probabilidad para Biólogos Computacionales. Instituto Tecnológico de Massachusetts. 2004. [4]

- Anderson, David R., Sweeney, Dennis J. y Williams, Thomas A. Estadística para la Empresa y la Economía, 10e. Thompson Sudoeste. 2008. [5]