14.1: Diseño de experimentos mediante métodos Taguchi - Matrices ortogonales

- Page ID

- 85540

El método de Taguchi implica reducir la variación en un proceso a través del diseño robusto de experimentos. El objetivo general del método es producir productos de alta calidad a bajo costo para el fabricante. El método Taguchi fue desarrollado por el Dr. Genichi Taguchi de Japón quien mantuvo esa variación. Taguchi desarrolló un método para diseñar experimentos para investigar cómo diferentes parámetros afectan la media y varianza de una característica de rendimiento del proceso que define qué tan bien está funcionando el proceso. El diseño experimental propuesto por Taguchi implica el uso de matrices ortogonales para organizar los parámetros que afectan al proceso y los niveles en los que deben ser varía. En lugar de tener que probar todas las combinaciones posibles como el diseño factorial, el método Taguchi prueba pares de combinaciones. Esto permite la recolección de los datos necesarios para determinar qué factores afectan más la calidad del producto con una mínima cantidad de experimentación, ahorrando así tiempo y recursos. El método Taguchi se usa mejor cuando hay un número intermedio de variables (3 a 50), pocas interacciones entre variables y cuando solo unas pocas variables contribuyen significativamente.

Las matrices de Taguchi se pueden derivar o buscar. Las matrices pequeñas se pueden extraer manualmente; las matrices grandes se pueden derivar de algoritmos deterministas. Generalmente, las matrices se pueden encontrar en línea. Las matrices se seleccionan por el número de parámetros (variables) y el número de niveles (estados). Esto se explica más adelante en este artículo. El análisis de varianza en los datos recopilados del diseño de experimentos de Taguchi se puede utilizar para seleccionar nuevos valores de parámetros para optimizar la característica de rendimiento. Los datos de las matrices se pueden analizar trazando los datos y realizando un análisis visual, ANOVA, rendimiento de bin y prueba exacta de Fisher, o prueba de Chi-cuadrado para probar significancia.

En este artículo se describirán los pasos específicos involucrados en la aplicación del método Taguchi y se darán ejemplos de uso del método Taguchi para diseñar experimentos.

Resumen de Taguchi Method

Filosofía del Método Taguchi

- La calidad debe diseñarse en un producto, no inspeccionarse en él. La calidad se diseña en un proceso a través del diseño del sistema, el diseño de parámetros y el diseño de tolerancia. El diseño de parámetros, que será el foco de este artículo, se realiza determinando qué parámetros de proceso afectan más al producto y luego diseñándolos para dar un objetivo específico de calidad de producto. La calidad “inspeccionada” en un producto significa que el producto se produce en niveles de calidad aleatorios y los que están demasiado lejos de la media simplemente se desechan.

- La calidad se logra mejor minimizando la desviación de un objetivo. El producto debe diseñarse de manera que sea inmune a factores ambientales incontrolables. En otras palabras, la relación señal (calidad del producto) a ruido (factores incontrolables) debe ser alta.

- El costo de la calidad debe medirse en función de la desviación del estándar y las pérdidas deben medirse en todo el sistema. Este es el concepto de la función de pérdida, o la pérdida global incurrida en el cliente y la sociedad por un producto de mala calidad. Debido a que el productor también es miembro de la sociedad y porque la insatisfacción del cliente desalentará el mecenazgo futuro, este costo para el cliente y la sociedad volverá al productor.

Método Taguchi Diseño de Experimentos

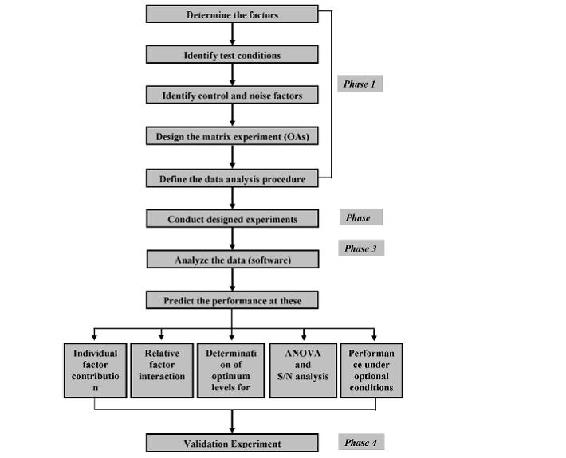

Los pasos generales involucrados en el Método Taguchi son los siguientes:

- Definir el objetivo del proceso, o más específicamente, un valor objetivo para una medida de desempeño del proceso. Esto puede ser un caudal, temperatura, etc. El objetivo de un proceso también puede ser un mínimo o máximo; por ejemplo, el objetivo puede ser maximizar el caudal de salida. La desviación en la característica de rendimiento del valor objetivo se utiliza para definir la función de pérdida para el proceso.

- Determinar los parámetros de diseño que afectan al proceso. Los parámetros son variables dentro del proceso que afectan la medida del desempeño como temperaturas, presiones, etc. que pueden controlarse fácilmente. Se debe especificar el número de niveles en los que deben variarse los parámetros. Por ejemplo, una temperatura podría variarse a un valor bajo y alto de 40 C y 80 C. Al aumentar el número de niveles para variar un parámetro aumenta el número de experimentos a realizar.

- Crear matrices ortogonales para el diseño del parámetro indicando el número y las condiciones para cada experimento. La selección de matrices ortogonales se basa en el número de parámetros y los niveles de variación para cada parámetro, y se expondrá a continuación.

- Llevar a cabo los experimentos indicados en la matriz completada para recopilar datos sobre el efecto en la medida del desempeño.

- Análisis completo de datos para determinar el efecto de los diferentes parámetros en la medida del desempeño.

Vea a continuación una descripción pictórica de estos y posibles pasos adicionales, dependiendo de la complejidad del análisis.

A continuación se discutirá una descripción detallada de la ejecución de estos pasos.

Función de pérdida de Taguchi

El objetivo del método Taguchi es reducir costos para el fabricante y para la sociedad a partir de la variabilidad en los procesos de fabricación. Taguchi define la diferencia entre el valor objetivo de la característica de rendimiento de un proceso, τ, y el valor medido, y, como una función de pérdida como se muestra a continuación.

\[l(y)=k_{c}(y-\tau)^{2} \nonumber \]

La constante, kc, en la función de pérdida se puede determinar considerando los límites de especificación o el intervalo aceptable, delta.

\[k_{c}=\frac{C}{\Delta^{2}} \nonumber \]

La dificultad para determinar k c es que τ y C son a veces difíciles de definir.

Si el objetivo es minimizar el valor característico de rendimiento, la función de pérdida se define de la siguiente manera:

\[l(y)=k_{c} y^{2} \nonumber \]

donde\(\tau=0\).

Si el objetivo es que el valor característico de rendimiento se maximice, la función de pérdida se define de la siguiente manera:

\[l(y)=\frac{k_{c}}{y^{2}} \nonumber \]

Las funciones de pérdida descritas aquí son la pérdida para un cliente de un producto. Al computar estas funciones de pérdida, también se puede calcular la pérdida general para la sociedad.

Determinación de matriz ortogonal de diseño de parámetros

El efecto de muchos parámetros diferentes sobre la característica de rendimiento en un conjunto condensado de experimentos se puede examinar utilizando el diseño experimental de matriz ortogonal propuesto por Taguchi. Una vez que se han determinado los parámetros que afectan a un proceso que puede ser controlado, se deben determinar los niveles a los que se deben variar estos parámetros. Determinar qué niveles de una variable probar requiere una comprensión profunda del proceso, incluyendo el valor mínimo, máximo y actual del parámetro. Si la diferencia entre el valor mínimo y máximo de un parámetro es grande, los valores que se están probando pueden estar más separados o se pueden probar más valores. Si el rango de un parámetro es pequeño, entonces se pueden probar menos valores o los valores probados pueden estar más cerca entre sí. Por ejemplo, si la temperatura de una camisa de reactor se puede variar entre 20 y 80 grados C y se sabe que la temperatura actual de la camisa de funcionamiento es de 50 grados C, se podrían elegir tres niveles a 20, 50 y 80 grados C. Además, el costo de realizar experimentos debe ser considerado al determinar el número de niveles de un parámetro a incluir en el diseño experimental. En el ejemplo anterior de temperatura de la chaqueta, sería un costo prohibitivo hacer 60 niveles a intervalos de 1 grado. Típicamente, el número de niveles para todos los parámetros en el diseño experimental se elige para que sea el mismo para ayudar en la selección de la matriz ortogonal adecuada.

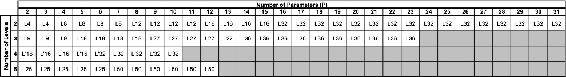

Conociendo el número de parámetros y el número de niveles, se puede seleccionar la matriz ortogonal adecuada. Usando la tabla selectora de matriz que se muestra a continuación, el nombre de la matriz apropiada se puede encontrar mirando la columna y fila correspondientes al número de parámetros y número de niveles. Una vez determinado el nombre (el subíndice representa el número de experimentos que deben completarse), se puede buscar la matriz predefinida. Se proporcionan enlaces a muchas de las matrices predefinidas dadas en la tabla selectora de matrices. Estas matrices fueron creadas usando un algoritmo desarrollado por Taguchi, y permite que cada variable y configuración se prueben por igual. Por ejemplo, si tenemos tres parámetros (voltaje, temperatura, presión) y dos niveles (alto, bajo), se puede ver que la matriz adecuada es L4. Al hacer clic en el enlace L4 para ver la matriz L4, se puede ver cuatro experimentos diferentes que se dan en la matriz. Los niveles designados como 1, 2, 3 etc. deben reemplazarse en la matriz con los valores de nivel reales a variar y P1, P2, P3 deben reemplazarse por los parámetros reales (es decir, voltaje, temperatura, etc.)

Selector de matriz

Enlaces a matrices ortogonales

Los siguientes enlaces están conectados a imágenes de la matriz ortogonal nombrada en el título del enlace:

Matriz L4

Matriz L8

Matriz L9

Matriz L12

Matriz L16

Matriz L'16

Matriz L18

Matriz L25

Matriz L27

Matriz L32

Matriz L'32

Matriz L36

Matriz L50

Notas importantes sobre la selección + Uso de matrices ortogonales

Nota 1

El selector de matriz asume que cada parámetro tiene el mismo número de niveles. A veces este no es el caso. Generalmente, se tomará el valor más alto o se dividirá la diferencia.

Los siguientes ejemplos ofrecen información sobre cómo elegir y usar correctamente una matriz ortogonal. Los ejemplos 1 y 2 se centran en la elección de matrices, mientras que el Ejemplo 3 demostrará cómo usar una matriz ortogonal en una de estas situaciones.

Ejemplo 1:

# parámetro: A, B, C, D = 4 # niveles: 3, 3, 2 = ~3 matriz: L9

Ejemplo 2:

# parámetro: A, B, C, D, E, F = 6 # niveles: 4, 5, 3, 2, 2, 2 = ~3 matriz: L16 modificado

Ejemplo 3:

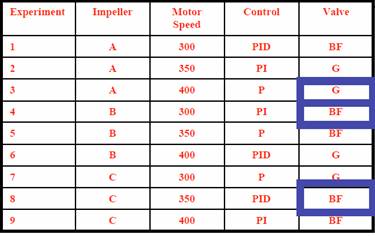

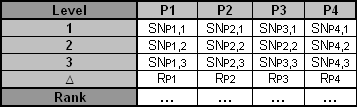

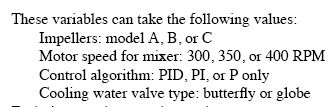

El comportamiento de un reactor depende del modelo del impulsor, la velocidad del mezclador, el algoritmo de control empleado y el tipo de válvula de agua de enfriamiento. Los valores posibles para cada uno son los siguientes:

Modelo de impulsor: A, B o C

Velocidad del mezclador: 300, 350 o 400 RPM

Algoritmo de control: PID, PI o P

Tipo de válvula: mariposa o globo

Hay 4 parámetros, y cada uno tiene 3 niveles con la excepción del tipo de válvula. El mayor número de niveles es 3, por lo que usaremos un valor de 3 a la hora de elegir nuestra matriz ortogonal.

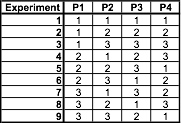

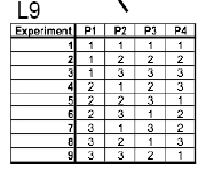

Usando el selector de matriz anterior, encontramos que la matriz ortogonal apropiada es L9:

Cuando reemplazamos P1, P2, P3 y P4 con nuestros parámetros y comenzamos a rellenar los valores de los parámetros, encontramos que la matriz L9 incluye 3 niveles para el tipo de válvula, mientras que nuestro sistema solo tiene 2. La estrategia apropiada es rellenar las entradas para P4=3 con 1 o 2 de manera aleatoria y equilibrada. Por ejemplo:

Aquí, el tercer valor se eligió dos veces como mariposa y una vez como global.

Nota 2

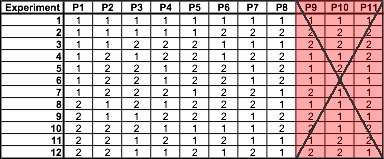

Si la matriz seleccionada en función del número de parámetros y niveles incluye más parámetros que los utilizados en el diseño experimental, ignore las columnas de parámetros adicionales. Por ejemplo, si un proceso tiene 8 parámetros con 2 niveles cada uno, la matriz L12 debe seleccionarse de acuerdo con el selector de matriz. Como se puede ver a continuación, la matriz L12 tiene columnas para 11 parámetros (P1-P11). Se deben ignorar las 3 columnas de la derecha.

Análisis de datos experimentales

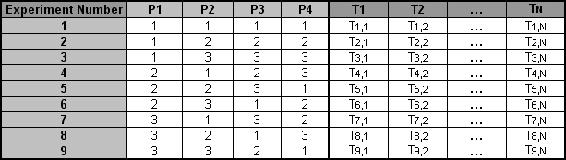

Una vez que se ha determinado el diseño experimental y se han realizado los ensayos, se puede utilizar la característica de rendimiento medido de cada ensayo para analizar el efecto relativo de los diferentes parámetros. Para demostrar el procedimiento de análisis de datos, se utilizará la siguiente matriz L9, pero los principios se pueden transferir a cualquier tipo de matriz.

En esta matriz, se puede observar que se puede utilizar cualquier número de observaciones repetidas (ensayos). Ti, j representa los diferentes ensayos con i = número de experimento y j = número de ensayo. Cabe señalar que el método Taguchi permite el uso de una matriz de ruido que incluye factores externos que afectan el resultado del proceso en lugar de ensayos repetidos, pero esto está fuera del alcance de este artículo.

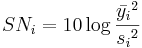

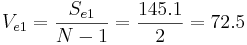

Para determinar el efecto que cada variable tiene en la salida, es necesario calcular la relación señal/ruido, o el número de SN, para cada experimento realizado. El cálculo del SN para el primer experimento en la matriz anterior se muestra a continuación para el caso de un valor objetivo específico de la característica de rendimiento. En las ecuaciones siguientes, yi es el valor medio y si es la variancia. yi es el valor de la característica de rendimiento para un experimento dado.

\[S N_{i}=10 \log \frac{\bar{y}_{i}^{2}}{s_{i}^{2}} \nonumber \]

donde

\[\bar{y}_{i}=\frac{1}{N_{i}} \sum_{u=1}^{N_{i}} y_{i, u} \nonumber \]

\[s_{i}^{2}=\frac{1}{N_{i}-1} \sum_{u=1}^{N_{i}}\left(y_{i, u}-\bar{y}_{i}\right) \nonumber \]

y

- \(i\)es el número experimental,

- \(u\)es el número de prueba, y

- \(N_i\)es el entumecido er de los ensayos para el experimento\(i\)

Para el caso de minimizar la característica de rendimiento, se debe calcular la siguiente definición de la relación SN:

\[S N_{i}=-10 \log \left(\sum_{u=1}^{N_{i}} \frac{y_{u}^{2}}{N_{i}}\right) \nonumber \]

Para el caso de maximizar la característica de rendimiento, se debe calcular la siguiente definición de la relación SN:

\[S N_{i}=-10 \log \left[\frac{1}{N_{i}} \sum_{u=1}^{N_{i}} \frac{1}{y_{u}^{2}}\right] \nonumber \]

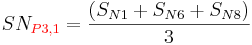

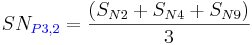

Después de calcular la relación de SN para cada experimento, se calcula el valor promedio de SN para cada factor y nivel. Esto se hace como se muestra a continuación para el Parámetro 3 (P3) en la matriz:

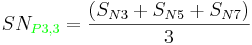

Una vez calculados estos valores de relación de SN para cada factor y nivel, se tabulan como se muestra a continuación y se calcula el rango R (R = SN alto - SN bajo) del SN para cada parámetro y se ingresa en la tabla. Cuanto mayor sea el valor R para un parámetro, mayor será el efecto que la variable tiene sobre el proceso. Esto se debe a que el mismo cambio en la señal causa un mayor efecto en la variable de salida que se mide.

Por favor, consulte el Ejemplo elaborado para obtener un ejemplo numérico de cómo se aplica el procedimiento de análisis de datos descrito aquí.

Ventajas y Desventajas

Una ventaja del método Taguchi es que enfatiza un valor característico de rendimiento medio cercano al valor objetivo en lugar de un valor dentro de ciertos límites de especificación, mejorando así la calidad del producto. Además, el método de Taguchi para el diseño experimental es sencillo y fácil de aplicar a muchas situaciones de ingeniería, lo que lo convierte en una herramienta poderosa pero simple. Se puede utilizar para reducir rápidamente el alcance de un proyecto de investigación o para identificar problemas en un proceso de fabricación a partir de datos ya existentes. Además, el método Taguchi permite el análisis de muchos parámetros diferentes sin una cantidad prohibitivamente alta de experimentación. Por ejemplo, un proceso con 8 variables, cada una con 3 estados, requeriría 6561 (3 8) experimentos para probar todas las variables. Sin embargo, utilizando matrices ortogonales de Taguchi, solo son necesarios 18 experimentos, o menos de .3% del número original de experimentos. De esta manera, permite la identificación de parámetros clave que tienen el mayor efecto sobre el valor característico de rendimiento para que se pueda realizar una mayor experimentación sobre estos parámetros y se puedan ignorar los parámetros que tienen poco efecto.

La principal desventaja del método de Taguchi es que los resultados obtenidos son únicamente relativos y no indican exactamente qué parámetro tiene el mayor efecto sobre el valor característico de rendimiento. Además, dado que las matrices ortogonales no prueban todas las combinaciones de variables, este método no se debe utilizar con todas las relaciones entre todas las variables que sean necesarias. El método Taguchi ha sido criticado en la literatura por la dificultad en la contabilización de las interacciones entre parámetros. Otra limitación es que los métodos de Taguchi son offline, y por lo tanto inapropiados para un proceso que cambia dinámicamente como un estudio de simulación. Además, dado que los métodos de Taguchi se ocupan de diseñar la calidad en lugar de corregir por mala calidad, se aplican de manera más efectiva en las primeras etapas del desarrollo del proceso. Después de especificar las variables de diseño, el uso del diseño experimental puede ser menos rentable.

Otros métodos de diseño experimental

Otros dos métodos para determinar el diseño experimental son el diseño factorial y el diseño aleatorio. Para escenarios con un pequeño número de parámetros y niveles (1-3) y donde cada variable contribuye significativamente, el diseño factorial puede funcionar bien para determinar las interacciones específicas entre variables. Sin embargo, el diseño factorial se vuelve cada vez más complejo con un incremento en el número de variables. Para sistemas grandes con muchas variables (50+) donde hay pocas interacciones entre variables, se puede utilizar el diseño aleatorio. El diseño aleatorio asigna a cada variable un estado basado en una muestra uniforme (por ejemplo: 3 estados = 0.33 probabilidad) para el número seleccionado de experimentos. Cuando se usa correctamente (en un sistema grande), el diseño aleatorio generalmente produce un diseño experimental que se desea. Sin embargo, el diseño aleatorio funciona mal para sistemas con un pequeño número de variables.

Para obtener una comprensión aún mejor de estos tres métodos diferentes, es bueno obtener una visión de estos tres métodos. Se ilustrará el grado de eficiencia para cada diseño experimental dependiendo del número de variables y el número de estados para cada variable. A continuación se tendrán los tres diseños experimentales para un mismo escenario.

Escenario. Tienes un CSTR que tiene cuatro (4) variables y cada variable tiene tres o dos estados. Debes diseñar un experimento para probar sistemáticamente el efecto de cada una de las variables en el CSTR actual.

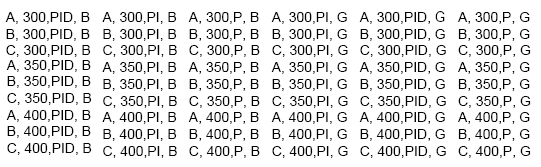

Diseño Experimental #1: Diseño Factorial Al observar las variables # y # estados, debería haber un total de 54 experimentos porque (3impulsores) (3velocidades) (3controladores) (2válvulas) =54. Aquí hay una lista de estos 54 experimentos:

Diseño Experimental #2: Método Taguchi Ya que conoces el # de estados y variables, puedes hacer referencia a la tabla anterior en este wiki y obtener la matriz Taguchi correcta. Resulta ser una matriz L9.

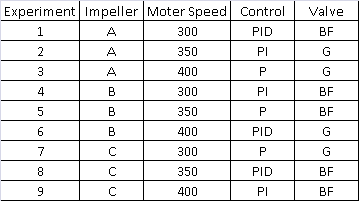

Con las variables y estados reales, la matriz L9 debería tener el siguiente aspecto:

Diseño Experimental #3: Diseño Aleatorio

Ya que desconocemos el número de recuperaciones de señal que queremos y no sabemos las probabilidades de que ocurra cada estado, será difícil construir una tabla de diseño aleatoria. Se utilizará principalmente para experimentos extremadamente grandes. Consulte el siguiente enlace para ayudarle a obtener una mejor comprensión del concepto de diseño aleatorio.

http://groups.csail.mit.edu/drl/journal_club/papers/CS2-Candes-Romberg-05.pdf

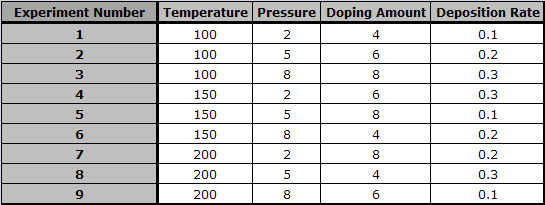

Una empresa de microprocesadores está teniendo dificultades con sus rendimientos actuales. Los procesadores de silicio se fabrican en un troquel grande, se cortan en pedazos y cada uno se prueba para que coincida con las especificaciones. La compañía ha solicitado que realice experimentos para aumentar el rendimiento del procesador. Los factores que afectan los rendimientos del procesador son la temperatura, la presión, la cantidad de dopaje y la velocidad de deposición.

Determinar la matriz ortogonal de diseño experimental de Taguchi. Las condiciones de operación para cada parámetro y nivel se enumeran a continuación:

- A: Temperatura

- A1 = 100ºC

- A2 = 150ºC (corriente)

- A3 = 200ºC

- B: Presión

- B1 = 2 psi

- B2 = 5 psi (corriente)

- B3 = 8 psi

- C: Cantidad de Dopaje

- C1 = 4%

- C2 = 6% (corriente)

- C3 = 8%

- D: Tasa de deposición

- D1 = 0.1 mg/s

- D2 = 0.2 mg/s (corriente)

- D3 = 0.3 mg/s

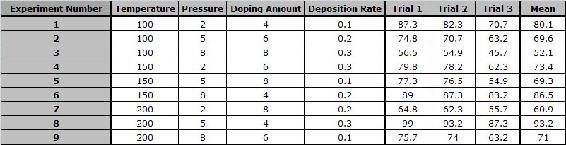

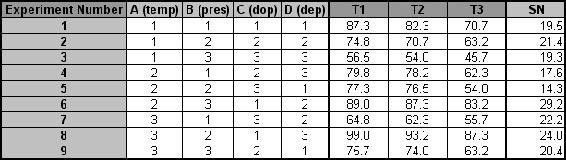

Al realizar tres ensayos para cada experimento, se recolectaron los datos a continuación. Calcule la relación SN para cada experimento para el caso de valor objetivo, cree un gráfico de respuesta y determine los parámetros que tienen el mayor y menor efecto en el rendimiento del procesador.

Solución

a

Se debe utilizar la matriz ortogonal L9. La matriz ortogonal rellena debería verse así:

Esta configuración permite la prueba de las cuatro variables sin tener que ejecutar 81 [=3 4 =( 3 Temperaturas) (3 Presiones) (3 Cantidades de Dopaje) (3 Tasas de Deposición)] ensayos separados.b) Pregunta:

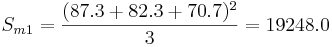

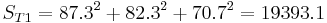

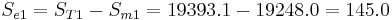

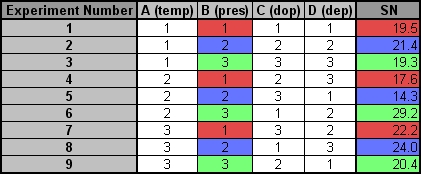

b) A continuación se muestra el cálculo y tabulación de la relación SN.

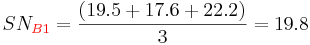

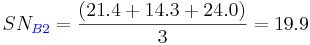

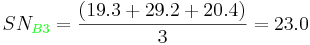

A continuación se muestra la tabla de respuestas. Esta tabla se creó calculando un valor promedio de SN para cada factor. Se muestra un cálculo de muestra para el Factor B (presión):

El efecto de este factor se calcula entonces determinando el rango:

Se puede ver que la velocidad de deposición tiene el mayor efecto sobre el rendimiento del procesador y que la temperatura tiene el menor efecto sobre el rendimiento del procesador.

NOTA: Los datos para el siguiente ejemplo no son reales, y los detalles relacionados con la fabricación de microprocesadores pueden no ser completamente precisos.

a) Solución:

Acabas de producir mil tambores de 55 galones de aceite de sésamo para la venta a tus distribuidores. No obstante, justo antes de que vaya a enviar petróleo, uno de sus empleados recuerda que uno de los barriles de petróleo se utilizó temporalmente para almacenar insecticida y casi seguramente está contaminado. Desafortunadamente, todos los barriles tienen el mismo aspecto.

Un barril de aceite de sésamo se vende por $1000, mientras que cada ensayo de insecticida en aceite alimentario cuesta $1200 y toma 3 días. Las pruebas de insecticida son extremadamente costosas. ¿Qué haces?

Solución

Multiplexación extrema. Esto es similar a usar un método Taguchi pero optimizado para sistemas muy escasos y casos específicos. Por ejemplo, en lugar de 1000 barriles, consideremos 8 barriles por ahora, uno de los cuales está contaminado. Podríamos probar cada uno, pero eso sería muy caro. Otra solución es mezclar muestras de cada barril y ensayar las mezclas.

- Mezclar barriles 1,2,3,4 —> Muestra A

- Barriles de mezcla 1,2,5,6 —> Muestra B

- Barriles de mezcla 1,3,5,7 —> Muestra C

Afirmamos que a partir de probar solo estas tres mezclas, podemos determinar cuál de los 8 barriles estaba contaminado. Consideremos algunos posibles resultados de estas pruebas. Utilizaremos el siguiente esquema de etiquetas: +/-, +/-, +/- en orden de A, B, C. Así, +, -, + indica A y C mostraron contaminación pero no B.

- Resultado Posible 1: -, -, - El único barril no mezclado fue #8, por lo que está contaminado.

- Posible Resultado 2: +, -, - Barril #4 aparece en A, pero no en B y C. Ya que sólo A volvió positivo, el barril #4 fue contaiminado.

- Posible Resultado 3: -, +, - Barril #6 aparece en B, pero no en A y C. Dado que solo B volvió positivo, el barril #6 estaba contaminado.

Podemos ver que tenemos 2 3 = 8 resultados posibles, cada uno de los cuales corresponde a que un barril en particular esté contaminado. Dejamos el resto de los casos para que el lector los averigüe.

Solución con 1,000 barriles: Mezclar muestras de cada barril y probar mezclas. Cada mezcla consistirá en muestras de una combinación única de 500 barriles. Experimentos requeridos = log 2 (1000) =~10.

Solución con 1,000,000 de barriles: Experimentos requeridos = log 2 (1000000) =~20.

Así, mediante el uso de multiplexación extrema, podemos reducir en gran medida el # de experimentos necesarios, ya que el # de experimentos escala con log 2 (# de barriles) en lugar de # de barriles.

Usted está produciendo café descafeinado usando dióxido de carbono supercrítico como solvente. Para optimizar la efectividad de la eliminación de cafeína, le gustaría probar 2 posibles presiones diferentes de CO2, 3 temperaturas posibles, 3 proporciones de CO2 a granos de café, 3 tiempos de residencia de CO2 supercrítico con granos y 2 procedimientos diferentes para preerotar los granos antes de la extracción de cafeína. ¿Cuál es el método más adecuado para diseñar tus experimentos de optimización?

- Diseño factorial

- Métodos de Taguchi

- Diseño aleatorio

- Ninguna de las anteriores. El café nunca debe descafeinarse

- Contestar

-

Para realizar un experimento factorial completo, tendrías que tener en cuenta: (2 presiones) (3 temperaturas) (3 proporciones) (3 veces) (2 asados) = ¡108 experimentos! Así, el diseño factorial no es una opción práctica: una buena regla general son 1-3 variables con pocos estados para un análisis factorial manejable. Sin embargo, seleccionando 3 para el número de niveles y consultando el selector de matriz, vemos que una matriz L18 será suficiente para un análisis de Taguchi. 18 es un número de experimentos mucho más factible que 108. Finalmente, el diseño aleatorio solo es práctico cuando están involucradas >50 variables y pocas tendrán un impacto significativo en el sistema, lo cual no es el caso aquí. Así, aunque el autor opina que la elección 'D' tiene un mérito significativo, la respuesta correcta es 'B'.

¿Cuál de los siguientes es inconsistente con la filosofía Taguchi de control de calidad?

- La variación es lo contrario de la calidad

- Las interacciones entre los parámetros que afectan la calidad del producto no son importantes y nunca deben considerarse

- La insatisfacción del cliente es la medida más importante para la variación del proceso y debe minimizarse

- Una alta relación señal/ruido (SN) debe estar presente en un proceso para hacerlo robusto frente a factores incontrolables que causarían variación

- Contestar

-

La elección 'A' es otra forma de expresar el punto 3 de la filosofía Taguchi anterior. Del mismo modo, la elección 'C' es otra forma de expresar la función de costo, y la elección 'D' es consistente con la filosofía 2. Si bien es cierto que los métodos de Taguchi no dan cuenta bien de las interacciones entre variables, la elección 'B' es incorrecta por dos razones. 1) Las interacciones por pares entre variables se contabilizan en matrices ortogonales de Taguchi. 2) La negligibilidad de las interacciones entre parámetros no es tanto una central precepto de la filosofía Taguchi como suposición simplificadora necesaria. Un análogo es el desacoplamiento de sistemas MIMO. Dado que aplicar este supuesto arroja buenos resultados, es consistente con el pensamiento de Taguchi decir que lo hace válido.

Referencias

- Vuchkov, I.N. y Bohadjieva, L.N. Mejora de la calidad con diseño de experimentos: un enfoque de superficie de respuesta. Editores Académicos Kluwer. Dordrecht, 2001.

- http://www.ee.iitb.ac.in/~apte/CV_PRA_TAGUCHI_INTRO.htm

- http://www.york.ac.uk/depts/maths/tables/orthogonal.htm

- www.freequality.org/sites/www_freequality_org/documents/tools/tagarray_files/tamatrix.htm

- Roy, R. K., Una cartilla sobre el método Taguchi, Van Nostrand Reinhold, Nueva York 1990.

- Ravella Sreenivas Rao, C. Ganesh Kumar, R. Shetty Prakasham, Phil J. Hobbs (2008) La metodología Taguchi como herramienta estadística para aplicaciones biotecnológicas: Una valoración crítica Revista de biotecnología 3:510 —523.