12.9: Materiales Modernos

- Page ID

- 78060

- Familiarizarse con las propiedades de algunos materiales contemporáneos.

Además de los polímeros, otros materiales, como la cerámica, las aleaciones de alta resistencia y los compuestos, juegan un papel importante en casi todos los aspectos de nuestras vidas. Hasta hace relativamente poco tiempo, el acero se usaba para cualquier aplicación que requiriera un material especialmente fuerte y duradero, como puentes, automóviles, aviones, palos de golf y raquetas de tenis. En los últimos 15 a 20 años, sin embargo, los palos de golf y las raquetas de tenis de grafito o fibra de boro han hecho que la madera y el acero sean obsoletos para estos artículos. De igual manera, un moderno motor a reacción ahora está compuesto en gran parte de Ti y Ni en peso en lugar de acero (Cuadro 12.9.1). El porcentaje de hierro en alas y fuselajes es igualmente bajo, lo que indica la medida en que otros materiales han suplantado al acero. El Chevrolet Corvette introducido en 1953 se consideró inusual porque su cuerpo estaba construido de fibra de vidrio, un material compuesto, en lugar de acero; para 1992, Jaguar fabricó un vehículo de edición limitada totalmente de aluminio. De hecho, los modelos actuales de muchos automóviles tienen motores que están hechos principalmente de aluminio en lugar de acero. En esta sección, describimos parte de la química detrás de tres clases de materiales contemporáneos: cerámica, superaleaciones y compuestos.

| Element | Porcentaje por Masa |

|---|---|

| titanio | 38 |

| níquel | 37 |

| cromo | 12 |

| cobalto | 6 |

| aluminio | 3 |

| niobio | 1 |

| tantalio | 0.025 |

Cerámica

Una cerámica es cualquier sólido inorgánico no metálico que sea lo suficientemente fuerte para su uso en aplicaciones estructurales. La cerámica tradicional, que se basa en silicatos metálicos o aluminosilicatos, son los materiales utilizados para hacer cerámica, porcelana, ladrillos y hormigón. Las cerámicas modernas contienen una gama mucho más amplia de componentes y pueden clasificarse como óxidos cerámicos, que se basan en óxidos metálicos como alúmina (Al 2 O 3), zirconia (ZrO 2) y berilia (BeO), o cerámicas no óxido, que se basan en carburos metálicos como carburo de silicio (carborundo, SiC) y carburo de tungsteno (WC), o nitruros como nitruro de silicio (Si 3 N 4) y nitruro de boro (BN).

Todas las cerámicas modernas son duras, ligeras y estables a temperaturas muy altas. Desafortunadamente, sin embargo, también son bastante quebradizas, tendiendo a agrietarse o romperse bajo tensiones que harían que los metales se doblaran o se abollaran. Por lo tanto, un gran desafío para los científicos de materiales es aprovechar las propiedades deseables de la cerámica, como su estabilidad térmica y oxidativa, inercia química y tenacidad, al tiempo que encuentran formas de disminuir su fragilidad para utilizarlas en nuevas aplicaciones. Pocos metales se pueden usar en motores a reacción, por ejemplo, porque la mayoría pierde resistencia mecánica y reacciona con el oxígeno a las temperaturas de funcionamiento muy altas dentro de los motores (aproximadamente 2000°C). En contraste, los óxidos cerámicos como el Al 2 O 3 no pueden reaccionar con el oxígeno independientemente de la temperatura debido a que el aluminio ya se encuentra en su estado de oxidación más alto posible (Al 3+). Incluso las cerámicas sin óxido, como los nitruros de silicio y boro y el carburo de silicio, son esencialmente no reactivas en el aire hasta aproximadamente 1500°C. La producción de una cerámica de alta resistencia para uso en servicio implica un proceso llamado sinterización, que fusiona los granos en un material denso y fuerte (Figura 12.9.2).

Figura 12.9.2: Sinterización Estas fotos muestran los efectos de la sinterización de granos de óxido de magnesio: (a) la microestructura antes de la sinterización; (b) la microestructura de la cerámica después de la sinterización durante dos horas a 1250°C; y (c) la microestructura después de la sinterización durante dos horas a 1450°C. proceso de sinterización, los granos se funden, formando un material denso y fuerte.

Las cerámicas son duras, ligeras y capaces de soportar altas temperaturas, pero también son quebradizas.

Una de las materias primas más utilizadas para la fabricación de cerámica es la arcilla. Los minerales arcillosos consisten en alúmina hidratada (Al 2 O 3) y sílice (SiO 2) que tienen una amplia gama de impurezas, incluyendo bario, calcio, sodio, potasio y hierro. Aunque las estructuras de los minerales arcillosos son complicadas, todas contienen capas de átomos metálicos unidos por átomos de oxígeno. Las moléculas de agua encajan entre las capas para formar una fina película de agua. Cuando se hidratan, las arcillas se pueden moldear fácilmente, pero durante el tratamiento térmico a alta temperatura, llamado cocción, se produce una cerámica densa y fuerte.

Debido a que las cerámicas son tan duras, son fácilmente contaminadas por el material utilizado para molerlas. De hecho, la cerámica a menudo muele la superficie metálica del molino casi tan rápido como el molino muele la cerámica! El proceso sol-gel fue desarrollado para abordar este problema. En este proceso, una especie precursora soluble en agua, generalmente un alcóxido metálico o semimetal [M (OR) n] se somete a una reacción de hidrólisis para formar una dispersión acuosa turbia llamada sol. El sol contiene partículas del metal o hidróxido semimetal [M (OH) n], que típicamente tienen 1—100 nm de diámetro. A medida que avanza la reacción, las moléculas de agua se eliminan de entre las unidades M (OH) n en una reacción de condensación, y las partículas se fusionan, produciendo puentes de óxido, M—O-M. Eventualmente, las partículas se unen en una red tridimensional que hace que la solución se forme un gel, similar a un postre de gelatina. Calentar el gel a 200°C—500°C provoca que se elimine más agua, formando así pequeñas partículas de óxido metálico que pueden ser increíblemente uniformes en tamaño. Esta química comienza con SiCl 4 altamente puro y procede a través de las siguientes reacciones comenzando con la formación de alcóxido

\[ SiCl_{4}\left ( s \right )+4CH_{3}CH_{2}OH\left ( l \right )+4NH_{3}\left ( g \right ){\rightarrow}SiO\left ( OCH_{2}CH_{3} \right )_{4}\left ( s \right )+4NH_{4}Sl\left ( s \right ) \label{12.8.1} \]

y luego la hidrólisis del alcóxido

\[ SiO\left ( OCH_{2}CH_{3} \right )_{4}\left ( s \right )+4H_{2}O\left ( l \right ) {\rightarrow} \left ( HO \right )_{3}Si-OH\left ( s \right )+ 4CH_{3}CH_{2}OH\left ( aq \right ) \label{12.8.2} \]

terminando con la condensación

\[ \left ( HO_{3} \right )Si-OH\left ( s \right )+nHO-Si\left ( OH \right )_{3}\left ( s \right )\rightarrow \left ( HO_{3} \right )Si\left ( -O-Si\left ( OH \right )_{3} \right )_{n}\left ( s \right )+nH_{2}O\left ( l \right ) \ \label{12.8.3} \]

La naturaleza utiliza el mismo proceso para crear piedras preciosas de ópalo.

Superaleaciones

Las superaleaciones son aleaciones de alta resistencia, a menudo con una composición compleja, que se utilizan en sistemas que requieren resistencia mecánica, alta estabilidad superficial (mínima descamación o picadura) y resistencia a altas temperaturas. La industria aeroespacial, por ejemplo, requiere materiales que tengan altas relaciones resistencia-peso para mejorar la eficiencia de combustible de los sistemas de propulsión avanzados, y estos sistemas deben operar de manera segura a temperaturas superiores a 1000°C.

Las superaleaciones se utilizan en sistemas que requieren resistencia mecánica, mínima descamación o picadura y resistencia a altas temperaturas.

Aunque la mayoría de las superaleaciones se basan en níquel, cobalto o hierro, también se utilizan otros metales. El níquel puro o cobalto se oxida con relativa facilidad, pero agregar pequeñas cantidades de otros metales (Al, Co, Cr, Mo, Nb, Ti y W) da como resultado una aleación que tiene propiedades superiores. En consecuencia, la mayoría de las partes internas de los modernos motores a reacción de turbina de gas ahora están hechas de superaleaciones a base de níquel (utilizado en palas y discos) o cobalto (utilizado en paletas, revestimientos de cámaras de combustión y postquemadores). Las superaleaciones a base de cobalto no son tan fuertes como las basadas en níquel, pero tienen una excelente resistencia a la corrosión a altas temperaturas.

Otras aleaciones, como el aluminio-litio y las aleaciones a base de titanio, también tienen aplicaciones en la industria aeroespacial. Debido a que las aleaciones de aluminio-litio son más ligeras, rígidas y más resistentes a la fatiga a altas temperaturas que el propio aluminio, se utilizan en partes del motor y en las “pieles” metálicas que cubren alas y cuerpos. Las propiedades de alta resistencia, resistencia a la corrosión y peso ligero del titanio son igualmente deseables para aplicaciones donde minimizar el peso es importante (como en aviones). Desafortunadamente, sin embargo, el titanio metálico reacciona rápidamente con el aire a altas temperaturas para formar TiN y TiO 2. Por lo tanto, la soldadura de titanio o cualquier proceso similar debe realizarse en atmósfera de argón o gas inerte, lo que se suma significativamente al costo. Inicialmente, el titanio y sus aleaciones se utilizaron principalmente en aplicaciones militares, pero más recientemente, se han utilizado como componentes de los fuselajes de aviones comerciales, en estructuras de buques y en implantes biológicos.

Materiales compuestos

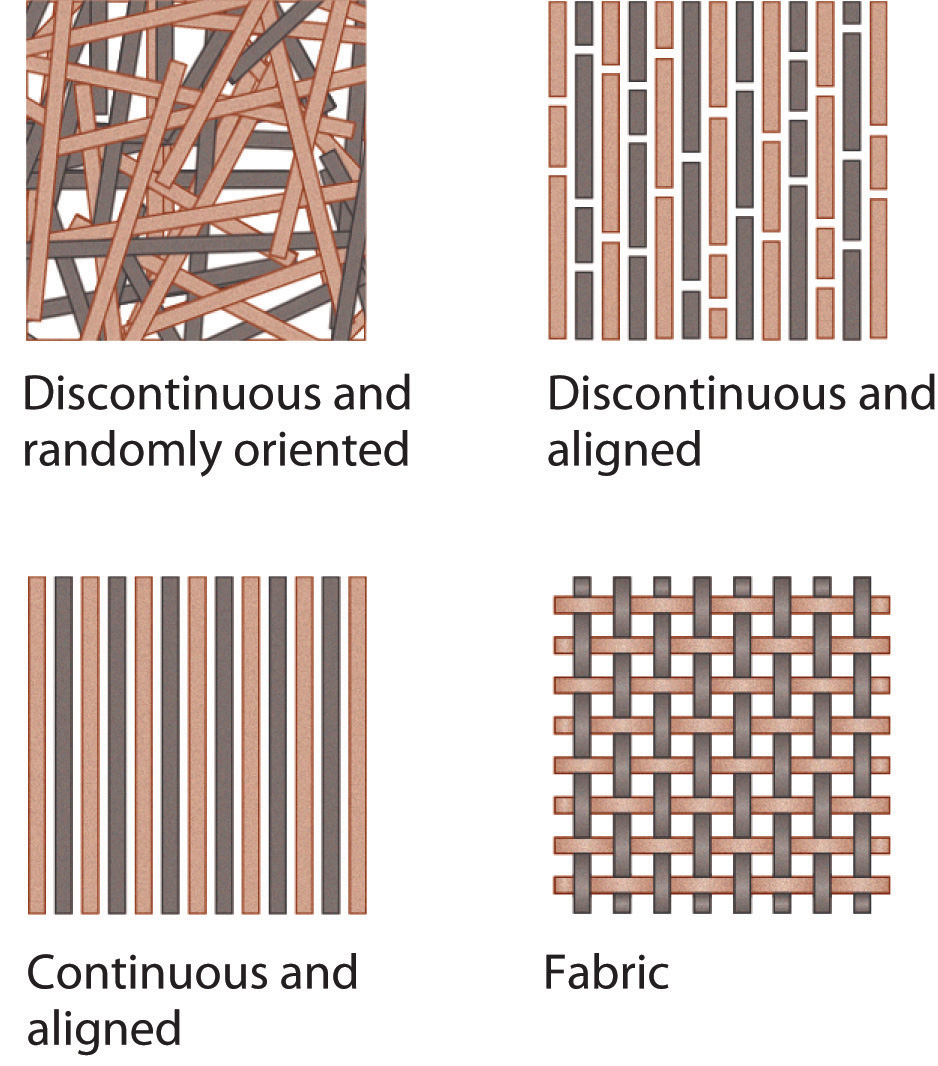

Los materiales compuestos tienen al menos dos componentes distintos: la matriz (que constituye la mayor parte del material) y fibras o gránulos que se incrustan dentro de la matriz y limitan el crecimiento de grietas al anclar defectos en el material a granel (Figura 12.9.3). El material resultante es más fuerte, más duro, más rígido y más resistente a la corrosión que cualquiera de los componentes por sí solo. Los compuestos son así el equivalente a escala nanométrica del hormigón armado, en el que las varillas de acero aumentan en gran medida la resistencia mecánica de la matriz de cemento, y son ampliamente utilizados en la industria aeronáutica, entre otros. Por ejemplo, el Boeing 777 es 9% de compuestos en peso, mientras que el recién desarrollado Boeing 787 es 50% compuestos en peso. No solo el uso de materiales compuestos reduce el peso de la aeronave, y por lo tanto su consumo de combustible, sino que también permite nuevos conceptos de diseño porque los compuestos pueden moldearse. Además, mediante el uso de compuestos en el Boeing 787 se pueden integrar múltiples funciones en un solo sistema, como la amortiguación acústica, la regulación térmica y el sistema eléctrico.

Generalmente se reconocen tres tipos distintos de material compuesto, que se distinguen por la naturaleza de la matriz. Estos son compuestos de matriz de polímero, compuestos de matriz de metal y compuestos de matriz cerámica.

Figura 12.9.3: Algunas disposiciones posibles de fibras en materiales compuestos reforzados con fibra Las disposiciones mostradas van desde discontinuas y orientadas aleatoriamente hasta continuas y alineadas. Las fibras limitan el crecimiento de grietas al fijar defectos dentro de la matriz.

Los compuestos son más fuertes, más duros, más rígidos y más resistentes a la corrosión que sus componentes solos.

La fibra de vidrio es un compuesto polímero-matriz que consiste en fibras de vidrio incrustadas en un polímero, formando cintas que luego se disponen en capas impregnadas con epoxi. El resultado es un material fuerte, rígido y ligero que es resistente a la degradación química. No es lo suficientemente fuerte, sin embargo, para resistir el agrietamiento o la perforación en el impacto. Los compuestos de matriz polimérica más fuertes y rígidos contienen fibras de carbono (grafito), boro o poliamidas como el Kevlar. Las raquetas de tenis y palos de golf de alta tecnología, así como las pieles de los aviones militares modernos, como los cazas F-117A “sigilosos” y los bombarderos B-2, están hechos de compuestos de fibra de carbono, epoxi y fibra de boro, epoxi. En comparación con los metales, estos materiales son 25% — 50% más ligeros y por lo tanto reducen los costos de operación. De manera similar, las puertas y los paneles de la bahía de carga útil del transbordador espacial están hechos de un compuesto de fibra de carbono La estructura del Boeing 787 ha sido descrita como esencialmente una macromolécula gigante, donde todo se sujeta a través de enlaces químicos reticulados reforzados con fibra de carbono.

Los compuestos de matriz metálica consisten en metales o aleaciones metálicas reforzadas con fibras. Ofrecen ventajas significativas para aplicaciones de alta temperatura, pero plantean grandes desafíos de fabricación. Por ejemplo, obtener una distribución y alineación uniformes de las fibras de refuerzo puede ser difícil, y debido a que los polímeros orgánicos no pueden sobrevivir a las altas temperaturas de los metales fundidos, solo se pueden usar fibras compuestas de boro, carbono o cerámica (como el carburo de silicio). Las aleaciones de aluminio reforzadas con fibras de boro se utilizan en la industria aeroespacial, donde su resistencia y propiedades ligeras compensan su costo relativamente alto. Los revestimientos de aviones hipersónicos y unidades estructurales en el transbordador espacial están hechos de compuestos de matriz metálica.

Los compuestos de matriz cerámica contienen fibras cerámicas en un material de matriz cerámica. Un ejemplo típico es la alúmina reforzada con fibras de carburo de silicio. La combinación de los dos materiales de muy alto punto de fusión da como resultado un compuesto que tiene una excelente estabilidad térmica, gran resistencia y resistencia a la corrosión, mientras que las fibras de SiC reducen la fragilidad y el agrietamiento. En consecuencia, estos materiales se utilizan en aplicaciones de muy alta temperatura, como el borde de ataque de alas de aviones hipersónicos y piezas de motores a reacción. También se utilizan en las baldosas cerámicas protectoras del transbordador espacial, que contienen fibras cortas de SiO 2 puro mezcladas con fibras de una cerámica de aluminio-borosilicato. Estas baldosas son excelentes aislantes térmicos y extremadamente ligeras (su densidad es de solo aproximadamente 0.2 g/cm 3). Aunque su superficie alcanza una temperatura de aproximadamente 1250°C durante la reentrada a la atmósfera terrestre, la temperatura del revestimiento de aleación de aluminio subyacente permanece por debajo de 200°C.

Un ingeniero tiene la tarea de diseñar un casco de moto acuática. ¿Qué material es el más adecuado para esta aplicación? ¿Por qué?

Dado: objetivo de diseño

Preguntado por: material más adecuado

Estrategia:

Determinar en qué condiciones se utilizará el diseño. Entonces decide qué tipo de material es el más apropiado.

Solución:

Un casco de moto acuática debe ser ligero para maximizar la velocidad y la eficiencia del combustible. Debido a su uso en un ambiente marino, también debe ser resistente al impacto y a la corrosión. Un material cerámico proporciona rigidez pero es quebradizo y por lo tanto tiende a romperse o agrietarse bajo tensión, como cuando impacta las olas a altas velocidades. Las superaleaciones proporcionan resistencia y estabilidad, pero una superaleación probablemente sea demasiado pesada para esta aplicación. Dependiendo de la selección de metales, puede que tampoco sea resistente a la corrosión en un ambiente marino. Los materiales compuestos, sin embargo, proporcionan resistencia, rigidez y resistencia a la corrosión; también son materiales livianos. Esta no es una aplicación de alta temperatura, por lo que no necesitamos un compuesto de matriz de metal o un compuesto de matriz de cerámica. La mejor opción de material es un compuesto de matriz de polímero con fibras de Kevlar para aumentar la resistencia del compuesto al impacto.

Al diseñar una nueva generación de transbordadores espaciales, los ingenieros de la Administración Nacional de Aeronáutica y del Espacio (NASA) están considerando dispositivos de protección térmica para proteger la piel de la embarcación. Entre los materiales que se consideran están las aleaciones a base de titanio o níquel y la cerámica de carburo de silicio reforzada con fibras de carbono. ¿Por qué estos materiales son adecuados para esta aplicación?

Respuesta: Las aleaciones basadas en Ti o Ni tienen una alta relación resistencia-peso, resisten la corrosión y son seguras a altas temperaturas. La cerámica reforzada es ligera; tiene una alta estabilidad térmica y oxidativa; y es químicamente inerte, resistente y resistente a los impactos.

Resumen

Las cerámicas son sólidos inorgánicos no metálicos que suelen ser fuertes; tienen altos puntos de fusión pero son quebradizos. Las dos clases principales de cerámicas modernas son los óxidos cerámicos y las cerámicas no óxidos, que están compuestas por carburos o nitruros no metálicos. La producción de cerámica generalmente implica prensar un polvo del material en la forma deseada y sinterizarlo a una temperatura justo por debajo de su punto de fusión. Los polvos finos necesarios de óxidos cerámicos con partículas de tamaño uniforme pueden ser producidos por el proceso sol-gel. Las superaleaciones son nuevas fases metálicas basadas en cobalto, níquel o hierro que exhiben una estabilidad a temperatura inusualmente alta y resistencia a la oxidación. Los materiales compuestos constan de al menos dos fases: una matriz que constituye el grueso del material y fibras o gránulos que actúan como refuerzo. Los compuestos de matriz polimérica tienen fibras de refuerzo incrustadas en una matriz polimérica. Los compuestos de matriz metálica tienen una matriz metálica y fibras de boro, grafito o cerámica. Los compuestos de matriz cerámica utilizan fibras de refuerzo, generalmente también cerámicas, para hacer que la fase matriz sea menos frágil.

Llave para llevar

- Los materiales que tienen aplicaciones contemporáneas incluyen cerámica, aleaciones de alta resistencia y compuestos, cuyas propiedades pueden modificarse según sea necesario.

Problemas conceptuales

-

¿Un compuesto a base de óxido de titanio puede calificar como material cerámico? Explica tu respuesta.

-

¿Qué características hacen que los materiales cerámicos sean atractivos para su uso en condiciones extremas? ¿Cuáles son algunos de los posibles inconvenientes de la cerámica?

-

¿En qué se diferencian los materiales compuestos de las otras clases de materiales discutidas en este capítulo? ¿Qué ventajas tienen los compuestos frente a otros materiales?

-

¿Cómo controla la matriz las propiedades de un material compuesto? ¿Cuál es el papel de un aditivo en la determinación de las propiedades de un material compuesto?

Colaboradores

- Anonymous