2.4: Unidad 4: Torneado

- Page ID

- 153562

OBJETIVO

Después de completar esta unidad, deberías ser capaz de:

• Describir el torneado rugoso y acabado.

• Describir el hombro giratorio.

• Describir el corte de cara.

• Explicar cómo configurar para el taladro central/puntual.

• Explicar cómo configurar para aburrido.

• Explicar cómo configurar para moleteado.

• Configura correctamente una pieza de trabajo para el partido/ranurado.

• Determinar el cálculo de la conicidad.

• Montar correctamente la pieza de trabajo en un mandril de 4 mordazas.

La pieza de trabajo es generalmente mecanizada en un torno por dos razones: cortarla a medida y producir un diámetro verdadero. El trabajo que debe cortarse a medida y tener el mismo diámetro a lo largo de toda la longitud de la pieza implica la operación de torneado paralelo. Muchos factores determinan la cantidad de materiales que se pueden quitar en un torno. Se debe cortar un diámetro a medida en dos cortes: un corte de desbaste y un corte de acabado.

Para tener el mismo diámetro en cada extremo de la pieza de trabajo, los centros del torno deben estar en línea.

Para establecer una profundidad de corte precisa

Procedimiento:

1. Ajuste el resto compuesto a 30 grados.

2. Adjunte una herramienta de desbaste o acabado. Use una herramienta de giro para diestros si alimenta el sillín en la dirección del cabezal.

3. Mueva el poste de la herramienta hacia el lado izquierdo del resto compuesto y coloque la broca de la herramienta en el centro de la altura derecha.

4. Ajuste el torno a la velocidad y avance correctos para el diámetro y tipo de material que se va a cortar.

5. Inicie el torno y tome un corte ligero de aproximadamente .005 pulgadas y .250 pulgadas de largo en el extremo derecho de la pieza de trabajo.

6. Detenga el torno, pero no mueva el mango del tornillo de avance cruzado.

7. Mueva la herramienta de corte hasta el extremo de la pieza de trabajo (hacia el lado derecho) girando el volante manual del carro.

8. Mida la obra y calcule la cantidad de material a eliminar.

9. Gire el collar graduado la mitad de la cantidad de material a retirar. Por ejemplo, si se va a quitar .060 pulgadas, el collar graduado debe girarse en .030 pulgadas, ya que el corte se quita de la circunferencia de la pieza de trabajo.

10. Recuerde, por cada milésima profundidad de corte, el diámetro del stock se reduce en dos milésimas.

Torneado en bruto

La operación de torneado en bruto se utiliza para eliminar la mayor cantidad de metal posible en el menor tiempo posible. La precisión y el acabado superficial no son importantes en esta operación. Por lo tanto, se recomienda una profundidad máxima de .030 pulgadas y una alimentación de .020 a .030 pulgadas. La pieza de trabajo es generalmente rugosa torneada dentro de aproximadamente .030 pulgadas del tamaño terminado en unos pocos cortes como sea posible.

Procedimiento:

1. Ajuste el torno a la velocidad y velocidad de avance correctas para el tipo y tamaño del material que se está cortando.

2. Ajuste la caja de cambios de cambio rápido para un avance de .010 a .030 pulgadas, dependiendo de la profundidad de corte y el estado de la máquina.

3. Por ejemplo: .010

4. Mueva el portaherramientas hacia el lado izquierdo del resto compuesto y coloque la broca de la herramienta a la altura derecha al centro.

5. Apriete firmemente el poste de la herramienta para evitar que el portaherramientas se mueva durante la operación de mecanizado.

6. Tome un corte de prueba ligero en el extremo derecho de la pieza de trabajo para aproximadamente .250 pulgadas de longitud.

7. Mida la pieza de trabajo y ajuste la broca de la herramienta para obtener la profundidad de corte adecuada.

8. Corte a lo largo de aproximadamente .250 pulgadas, detenga el torno y verifique el diámetro para el tamaño. El diámetro debe ser de aproximadamente .030 pulgadas sobre el lado del acabado.

9. Vuelva a ajustar la profundidad de corte, si es necesario.

Torneado de Acabado

Terminar de girar en un torno, que sigue el torneado rugoso, produce un acabado de superficie lisa y corta la pieza de trabajo a un tamaño preciso. Factores como el estado de la broca de la herramienta de corte, la rigidez de la máquina y la pieza de trabajo y la velocidad del torno y velocidad de avance, pueden afectar el tipo de acabado superficial producido.

Procedimiento:

1. Verifique si el borde de corte de la broca de herramienta está libre de mellas, quemaduras, etc. Es una buena práctica para el hogar el filo de corte antes de tomar un corte de acabado.

2. Ajuste el torno a la velocidad y velocidad de avance recomendadas. La velocidad de alimentación utilizada depende del acabado superficial requerido.

3. Tome un corte de prueba ligero de aproximadamente .250 pulgadas de largo en el extremo derecho de la obra para producir un diámetro verdadero, ajuste la broca de la herramienta de corte al diámetro y ajuste el collar graduado en el diámetro correcto.

4. Detener el torno, medir el diámetro.

5. Establezca la profundidad de corte para la mitad de la cantidad de material que se va a eliminar.

6. Corte a lo largo de .250 pulgadas, detenga el torno y verifique el diámetro.

7. Vuelva a ajustar la profundidad de corte, si es necesario y termine de girar el diámetro. Con el fin de producir el diámetro más verdadero posible, terminar de girar la pieza de trabajo al tamaño requerido. En caso de que sea necesario terminar un diámetro por filmación o pulido, nunca deje más de .002 a .003 pulgadas para esta operación.

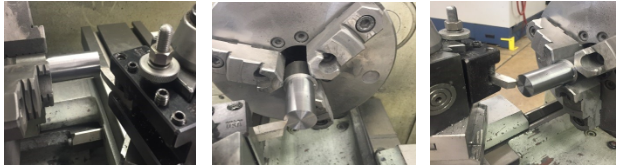

Volteando a un Hombro

Al girar más de un diámetro en una pieza de trabajo. El cambio de diámetro o escalón, se conoce como hombro.

Tres tipos comunes de hombro:

1. Cuadrado

2. Esquina fileteada

3. Angular de Cónico

Procedimiento:

1. Con una pieza de trabajo montada en un torno, coloque la posición del hombro desde el extremo terminado de la pieza de trabajo. En caso de hombros fileteados, toda la longitud suficiente para permitir que se forme el radio adecuado en el hombro terminado.

2. Coloque la punta de la broca de la herramienta en esta marca y corte una pequeña ranura alrededor de la circunferencia para marcar la longitud.

3. Con una broca para herramientas de torneado, el desbaste y el acabado giran la pieza de trabajo aproximadamente 0.063 pulgadas de la longitud requerida.

4. Configura una herramienta de cara final. Tiza el diámetro pequeño de la pieza de trabajo y sube la herramienta de corte hasta que simplemente elimine la marca de tiza.

5. Anote la lectura en el collar graduado del asa de alimentación cruzada.

6. Encuadre el hombro de la cara, cortando a la línea usando alimentación manual.

7. Para cortes sucesivos, devuelva el asa de alimentación cruzada al mismo ajuste de collar graduado.

Si se requiere una esquina fileteada, se utiliza una broca de herramienta que tenga el mismo radio para terminar el hombro. Los bordes angulares o achaflanados se pueden obtener ajustando el filo de la broca de la herramienta al ángulo deseado de chaflán y alimentándolo contra el hombro, o ajustando el resto compuesto al ángulo deseado.

Frente

Las piezas de trabajo a mecanizar generalmente se cortan un poco más de lo requerido y se enfrentan a la longitud correcta. El revestimiento es una operación de mecanizado de los extremos de un cuadrado de pieza de trabajo con su eje. Para producir una superficie plana y cuadrada cuando se enfrenta, el torno puede ser cierto.

El propósito de enfrentar son:

• Proporcionar una superficie verdadera, plana, cuadrada con el eje de las piezas de trabajo.

• Proporcionar una superficie precisa a partir de la cual tomar medidas.

• Para cortar las piezas a la longitud requerida.

Figura 1. Operación de Enfrentamiento

Procedimiento:

1. Mueva el poste de la herramienta hacia el lado izquierdo del resto compuesto y coloque la broca de herramienta orientada hacia la derecha a la altura correcta del punto central del torno. El resto compuesto se puede ajustar a 30 grados para una orientación final precisa.

2. Monte la pieza de trabajo en el portabrocas hacia la cara. Use un centro de línea en la cola pegada o regla recta si es necesario para true.

3. Inserte una herramienta de orientación.

4. Coloque la herramienta ligeramente alejada de la pieza.

5. Ajuste la broca de la herramienta orientada hacia la izquierda en un ángulo de 15-20 grados. La punta de la broca de la herramienta debe estar más cerca de la pieza de trabajo y se debe dejar espacio a lo largo del costado.

6. Ajuste el torno a la velocidad y avance correctos para el diámetro y tipo de material que se va a cortar.

7. Antes de encender la máquina, gire el husillo a mano para asegurarse de que las piezas no interfieran con la rotación del husillo.

8. Inicie el torno y acerque el anuncio de la broca de herramienta al centro del torno como sea posible.

9. Mueve el carro hacia la izquierda, usando el volante, hasta que se inicie el pequeño corte.

10. Alimente la broca de la herramienta de corte hacia adentro hacia el centro girando el mango de avance transversal. Si se utiliza el avance transversal de alimentación eléctrica para alimentar la herramienta de corte, el carro debe estar bloqueado en su posición.

11. Repita el procedimiento 6,7 y 8 hasta que la pieza de trabajo se corte a la longitud correcta. 12. Habrá un borde afilado en la pieza de trabajo después del revestimiento, que debe romperse con una lima.

Para localizar una pieza de trabajo

La broca de herramienta para manchado se utiliza para hacer un orificio poco profundo en forma de V en el centro de la pieza de trabajo. Proporciona una guía para que el taladro siga. Un agujero se puede detectar de manera rápida y con bastante precisión mediante el uso de un taladro central. Se debe usar una broca de herramienta de manchado para una precisión extrema.

Figura 2: Herramienta Centro/Punto

Procedimiento:

1. Montar la pieza de trabajo verdadera en un mandril.

2. Monte el portabrocas en el contrapunto.

3. Asegúrese de que la lengüeta del portabrocas esté correctamente asegurada en el contrapunto.

4. Mueva y bloquee el contrapunto a la posición deseada.

5. Antes de encender la máquina, gire el husillo a mano para asegurarse de que las piezas no interfieran con la rotación del husillo.

6. Ajuste el torno a la velocidad adecuada para el tipo de material que va a ser el taladro puntual o central.

7. Inicie el agujero con un taladro central. 8. Localice el orificio con una broca de perforación central o de manchado.

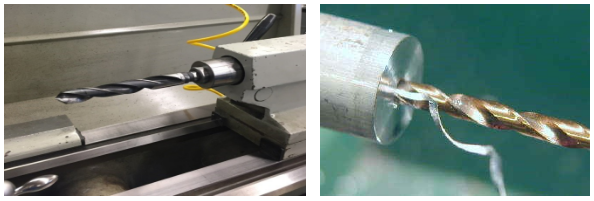

Perforación

Figura 3. Taladro

Procedimiento:

1. Monte el portabrocas en el contrapunto.

2. Montar la pieza de trabajo verdadera en un mandril.

3. Verifique el centro de stock de herramientas y asegúrese de que esté en línea.

4. Asegúrese de que la lengüeta del portabrocas esté correctamente asegurada en el contrapunto.

5. Mueva y bloquee el contrapunto a la posición deseada.

6. Antes de encender la máquina, gire el husillo a mano para asegurarse de que las piezas no interfieran con la rotación del husillo.

7. Inicie el orificio con una mordida de herramienta de perforación central o de manchado.

8. Cuando use un taladro central, use siempre líquido de corte junto con él.

9. Un taladro central no corta tan fácilmente como lo haría una broca, ya que tiene estrías poco profundas para mayor rigidez.

10. Taladre más allá de la totalidad del cono para crear un embudo para guiar la broca hacia adentro.

11. Monte la broca en el husillo del contrapunto, en un portabrocas o en un portabrocas.

12. Ajuste el torno a la velocidad adecuada del tipo de material a perforar.

13. Arranque el torno y taladre a la profundidad deseada de acuerdo con el dibujo del plano, aplicando fluido de corte.

14. Para medir la profundidad del agujero, use las graduaciones en el husillo del contrapunto o use una regla de acero para medir la profundidad.

15. Utilice la operación de perforación de picoteo para quitar las virutas y medir la profundidad del orificio.

16. Al perforar, despegue como máximo uno o dos diámetros de broca de material antes de retroceder, despejar las virutas y volver a aplicar el fluido de corte.

17. Si la broca chirria contra la culata, aplique más líquido de corte.

18. Para quitar el portabrocas del contrapunto, retírelo alrededor de un cuarto de vuelta más de lo que irá fácilmente.

19. Use un pasador para presionar el mandril fuera del collarín.

Mandrinado

El mandrinado es una operación para agrandar y terminar agujeros con precisión. Truing de un agujero mediante la eliminación de material de las superficies internas con una herramienta de corte de broca de un solo punto. Agujeros de diámetro especial, para los cuales no hay taladros disponibles, se pueden producir mediante taladrado.

El mandrinado utiliza una herramienta de corte de punto único para agrandar un agujero. Esta operación proporciona un orificio más preciso y concéntrico, a diferencia de la perforación.

Dado que la fresa se extiende desde la máquina desde una barra de mandrinar, la herramienta no está tan bien soportada, lo que puede provocar vibraciones. Cuanto más profunda es la operación aburrida, peor es la charla. Para corregir esto:

1. Reduzca la velocidad del husillo.

2. Incrementar el alimento.

3. Aplica más fluido de corte.

4. Acorte el voladizo de la barra de mandrinar.

5. Muele un radio más pequeño en la punta de la herramienta.

Procedimiento:

1. Monte la pieza de trabajo en un portabrocas.

2. Enfrentar, ubicar y taladrar el agujero en la pieza de trabajo.

3. Verifique si la barra de mandrinar tiene suficiente holgura.

- Si el orificio es demasiado pequeño para la barra de mandrinar, las virutas se atascarán durante el mecanizado y moverán la barra descentrada.

4. Asegúrese de que la punta de la herramienta de mandrinado sea la única parte de la fresa que entre en contacto con la superficie interna de la pieza de trabajo.

5. Si el ángulo no proporciona suficiente alivio final, reemplace la fresa por una que tenga un ángulo más agudo.

6. Coloque la barra de mandrinado de manera que la punta de la fresa quede posicionada con la línea central de la culata.

7. Una herramienta que no esté colocada en línea con el centro de la pieza de trabajo se arrastrará a lo largo de la superficie del material, incluso si hay un ángulo de alivio final suficiente.

8. Seleccione una barra de mandrinar lo más grande posible y haga que se extienda más allá del soporte solo lo suficiente para despejar la profundidad del orificio que se va a perforar.

9. Monte el soporte y la barra de herramientas de mandrinado con la broca de la herramienta de corte en el lado izquierdo del poste de la herramienta y gire la pieza de trabajo.

10. Ajuste la broca de la herramienta de mandrinado al centro.

- Nota: Dependiendo de la rigidez de la configuración, la broca de la herramienta de mandrinado tendrá una tendencia a saltarse hacia abajo a medida que se aplica presión al filo de corte. Al colocar la broca de la herramienta de mandrinar ligeramente por encima del centro, se ha hecho una compensación para el resorte descendente y la broca de herramienta realmente se colocará en el centro exacto de la pieza de trabajo durante las operaciones de mecanizado.

11. Ajuste el torno a la velocidad de corte y avance adecuados. a. Nota: Para la velocidad de avance seleccione una velocidad de avance media.

12. Aplique lubricante al orificio antes de encender la máquina.

13. Encienda la máquina y mueva la herramienta hacia el orificio pretaladrado.

14. Inicie el torno y lleve lentamente la herramienta de mandrinado hasta que toque el diámetro interior del orificio.

15. Toma un corte ligero (aproximadamente .003 in.) y aproximadamente -375 de largo.

16. Detenga el torno y mida el diámetro del orificio, use un calibre telescópico o un micrómetro interior.

17. Después de medir el agujero, determine la cantidad de material que se va a quitar del orificio. Deja aproximadamente .020 en un corte de acabado.

18. Arranca el torno y toma el corte de desbaste.

19. Alimenta la barra de mandrinado en la pieza de trabajo, despegando aproximadamente .020 en cada pasada.

20. Saque la barra de mandrinar una vez que se haya alcanzado la profundidad deseada.

21. Repita los pasos 19 y 20 hasta alcanzar el diámetro deseado del orificio interior.

22. Después de completar el corte de desbaste, detenga el torno y saque la broca de la herramienta de mandrinado del orificio sin mover el mango de avance transversal.

23. Establezca la profundidad del corte de acabado y taladre el orificio a medida. Para un buen acabado superficial, se recomienda una velocidad de avance fina.

24. En la última pasada, deténgase a la profundidad deseada y vuelva a llevar el cortador hacia el centro del stock. Esto se enfrentará a la parte posterior del agujero.

25. Saque la barra de mandrinado de la máquina y detenga la máquina.

Figura 4. Mandrinado en torno

Moleteado

1. Un moleteado es una impresión elevada en la superficie de la pieza de trabajo producida por dos rodillos endurecidos.

2. Los moletones suelen ser uno de dos patrones: diamante o rectos.

3. Los patrones de moleteado comunes son finos, medianos o gruesos.

4. El patrón de diamante está formado por una hélice derecha y una hélice izquierda montadas en una cabeza autocentrada.

5. Se utiliza para mejorar la apariencia de una pieza y proporcionar una buena superficie de agarre para palancas y mangos de herramientas.

6. Los patrones de moleteado comunes son finos, medianos o gruesos.

7. El patrón recto, formado por dos rodillos rectos, se utiliza para aumentar el tamaño de una pieza para ajustes a presión en aplicaciones livianas.

8. Se utilizan tres tipos básicos de portaherramientas moleteadas: el soporte de articulación articulada, el soporte de cabezal giratorio y el soporte para horcajadas.

9. El moleteado funciona mejor en piezas de trabajo montadas entre centros.

10. Los moletones no cortan, sino que desplazan el metal con alta presión.

11. La lubricación es más importante que el enfriamiento, por lo que un aceite de corte o aceite lubricante es satisfactorio.

12. Para moleteado se utilizan velocidades bajas (aproximadamente las mismas que para el roscado) y una alimentación de aproximadamente .010 a .020 pulg.

13. Los moletones deben estar centrados en la pieza de trabajo verticalmente y el portaherramientas moleteado cuadrado con el trabajo.

14. Se debe iniciar un moleteado en metal blando aproximadamente a la mitad de la profundidad y verificar el patrón.

15. Es posible que se requieran varias pasadas en una pieza de trabajo delgada para completar un moleteado porque la herramienta tiende a alejarla del moleteado.

16. Los moletones deben limpiarse con un cepillo de alambre entre pasadas.

Figura 5. Moleteado

Procedimiento:

1. Monte la herramienta de moleteado en un portaherramientas y ajústelo a la línea central exacta del husillo del torno.

2. Coloque y asegure la herramienta de moleteado 90 grados a la superficie del moleteado.

3. Mueva el carro del torno con la mano y ubique el área de la pieza a moletear.

4. Gire el cabezal de moleteado para indexar a los moletones establecidos correctos.

5. Coloque los moletones en el borde derecho del trabajo de tal manera que la mitad del moleteado entre en contacto con el borde derecho de la pieza de trabajo.

6. Aplicar aceite de corte a la obra.

7. Gire el husillo a aproximadamente 100 RPM y use el volante de avance cruzado para mover la herramienta de moleteado hacia la obra. Esto debe ser aproximadamente 0.030 pulgadas, o hasta que los moleteos sigan y formen un buen patrón.

8. Enganche la alimentación de potencia del torno para mover el carro hacia el cabezal a una velocidad de avance de 0.010 a 0.020 pulgadas por revolución.

9. Aplique aceite según sea necesario y cepille el área moleteada con un cepillo rígido para limpiar las virutas del moleteado.

10. Cuando los moletones lleguen al final del área moleteada, invierta la dirección de avance de la dirección de avance del carro y alimente los moletones en el trabajo otros 0.005 a 0.010 pulgadas.

11. Continúe moleteando hacia adelante y hacia atrás hasta que se desarrolle un diamante afilado.

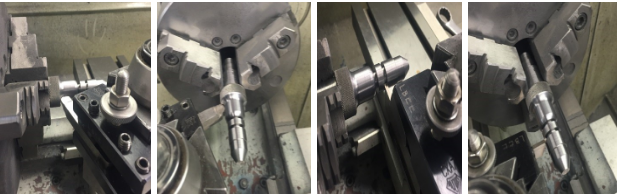

Tronzado y Ranurado en un Torno

El propósito de la separación y ranurado:

Hay momentos en los que es posible que desee cortar una pieza desde el extremo de una pieza de trabajo, o puede que desee cortar una ranura en una pieza de trabajo.

El ranurado, comúnmente llamado receso, socavado o estrechamiento, a menudo se realiza al final de una rosca para permitir el desplazamiento completo de la tuerca hasta un hombro o en el borde de un hombro para garantizar un ajuste adecuado de las partes coincidentes. Hay tres tipos de surcos: cuadrados, redondos y en forma de U.

Generalmente se utilizan surcos redondeados donde hay una tensión en la pieza, y donde una esquina cuadrada conduciría a la fractura del metal.

Para cortar una ranura

Procedimiento:

1. Seleccione una broca de herramienta con el tamaño y la forma deseados de la ranura requerida.

2. Extienda la ubicación de la ranura.

3. Ajuste el torno a la mitad de la velocidad para girar.

4. Monte la pieza de trabajo en el torno.

5. Ajuste la broca de la herramienta a la altura central.

6. Ingrese lentamente la broca de la herramienta en la pieza de trabajo utilizando el mango de avance transversal.

7. Aplica mucho aceite de corte en la punta de la herramienta de corte. Para asegurar que el corte no se cegará en la ranura. Si se desarrolla chatter, reduzca la velocidad del husillo.

8. Detenga el torno y compruebe la profundidad de la ranura.

9. Repita los procedimientos 6-7 hasta que la obra se corte a la profundidad correcta.

Figura 6. Corte de una ranura

Partida

Las herramientas de corte, a menudo llamadas herramientas de separación, se utilizan para cortar piezas de trabajo. Hay tres tipos de herramientas de separación. La herramienta de partición consiste en un soporte recto, la cuchilla insertada desplazada a la izquierda y la derecha son las más utilizadas.

Hay dos problemas comunes en la separación, el parloteo y el abrazo. Una vibración ocurre cuando la herramienta no se sostiene lo suficientemente sólida, cualquier holgura en la herramienta, el soporte o cualquier parte del torno en sí hace que el corte sea difícil, desigual y, a menudo, imposible. Abrazarse significa que la herramienta tiende a excavar en la pieza de trabajo tiende a trepar sobre la parte superior del filo de corte. Esto generalmente rompe la broca de la herramienta o destruye la pieza de trabajo. El abrazo generalmente se produce cuando la herramienta de separación está colocada demasiado alta o demasiado baja.

• Las herramientas de separación son más estrechas pero más profundas que las herramientas de torneado. Las herramientas de separación se utilizan para crear ranuras estrechas y cortar partes de la culata.

• El portaherramientas apenas debe despejar la pieza de trabajo cuando se instala la herramienta de tronzado.

• Asegúrese de que la herramienta de tronzado esté perpendicular al eje de rotación.

• Asegurar que la punta de la herramienta descanse a la misma altura que el centro de la culata. Sostener la herramienta contra la cara de la pieza puede ayudar con esto.

• Establezca la altura de la herramienta, colóquela contra la cara de la pieza y bloquee la herramienta en su lugar. Recuerda aplicar fluido de corte, especialmente al hacer un corte profundo.

Figura 7. Partida

Procedimiento:

1. Monte la pieza de trabajo en el portabrocas con la pieza a cortar lo más cerca posible del mandril.

2. Monte la herramienta de separación en el lado izquierdo del resto compuesto con el filo de corte colocado en el centro.

3. Coloque el soporte lo más cerca posible del poste de la herramienta para evitar vibraciones y vibraciones.

4. Ajuste la broca de la herramienta. La broca de la herramienta debe extenderse desde el soporte una distancia igual a poco más de la mitad del diámetro de la pieza de trabajo. Ajuste la revolución por minuto (rpm) a aproximadamente ⅔ la velocidad de giro.

5. Marcar la ubicación del corte.

6. Mueva la herramienta de corte a su posición.

7. Inicie el torno y avance lentamente la herramienta de tronzado a mano en la pieza de trabajo. Agarre el mango de alimentación cruzada con ambas manos para alimentarlo de manera constante y uniforme. Aplica abundante aceite de corte.

8. Cuando la pieza de trabajo mide aproximadamente ¼ de pulgada, es una buena práctica mover la herramienta de separación ligeramente hacia los lados. Este movimiento lateral corta un poco más ancho para evitar que la herramienta se atasque.

9. Para evitar la vibración, mantenga el corte de la herramienta y aplique aceite de corte de manera consistente durante la operación. Alimente lentamente cuando la pieza esté casi cortada.

10. Sigue avanzando la herramienta hasta que llegue al centro de la pieza de trabajo. A medida que te acercas, la pieza de trabajo está suspendida por un delgado tallo de metal.

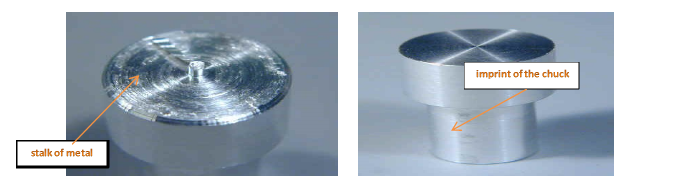

11. El extremo de la pieza de trabajo que cortes generalmente tendrá un acabado bastante rugoso y un pequeño tallo de metal que sobresale del extremo. Véase la figura 19 a continuación.

12. El paso final es montar esta pieza en el portabrocas y hacer un corte frontal para limpiar el extremo. Un problema con este paso es que las mandíbulas del mandril pueden estropear la pieza terminada. Si miras cuidadosamente la figura 20 a continuación, puedes ver realmente la huella de las mandíbulas del mandril. Para evitar esto, podrías envolver la pieza de trabajo en una tira delgada de papel emory, o material protector similar, antes de sujetarla.

Figura 8. Corte de pieza de trabajo Figura 9. Pieza de Trabajo Terminada

Alineación de Centros de Torno

Para producir un diámetro paralelo cuando se trabaja a máquina entre centros, es importante es decir, los dos centros de torno deben estar alineados entre sí y funcionando verdaderos con la línea central del torno. Si el centro no está alineado, el trabajo que se está mecanizando será cónico.

Existen tres métodos para alinear los centros de torno:

1. Al alinear las líneas centrales en la parte posterior de la culata de cola entre sí. Esto es sólo una comprobación visual y por lo tanto no para precisa.

2. El método de corte de prueba, donde se toma un pequeño corte de cada extremo de la obra y se mide el diámetro con un micrómetro.

3. Alinear centros usando un indicador de dial.

Método 1. Para alinear centros ajustando el contrapunto.

Procedimiento:

1. Afloje la abrazadera del contrapunto no o la palanca.

2. Afloje uno de los tornillos de ajuste en el lado izquierdo o derecho, dependiendo de la dirección en la que se debe mover el material de cola. Apriete el otro tornillo de ajuste hasta que la línea en la mitad superior de la culata de cola se alinee exactamente con la línea en la mitad inferior.

3. Apriete el tornillo de ajuste aflojado para bloquear ambas mitades del contrapunto en su lugar.

4. Bloquee la tuerca de sujeción del contrapunto o la palanca.

Método 2. Para alinear el centro por el método de corte de rastro.

Procedimiento:

1. Tome un corte ligero de aproximadamente .010 a un diámetro verdadero, desde la sección A en el extremo del contrapunto de .250 pulgadas de largo.

2. Detenga la alimentación y anote la lectura en el collar graduado del asa de alimentación cruzada.

3. Mueva la herramienta de corte cerca del extremo del cabezal.

4. Acerque la herramienta de corte al mismo ajuste del collarín que en el paso 1 (Sección A).

5. Devuelva la herramienta de corte al mismo ajuste del collar que en el paso 1. (Sección A)

6. Corte una longitud de .250 en la Sección B y luego detenga el torno.

7. Mida ambos diámetros con un micrómetro.

8. Si ambos diámetros no son del mismo tamaño, ajuste el contrapunto hacia o lejos de la herramienta de corte la mitad de la diferencia de las dos lecturas.

9. Tome otro corte ligero en las Secciones A y B. Mida estos diámetros y ajuste el contrapunto, si es necesario.

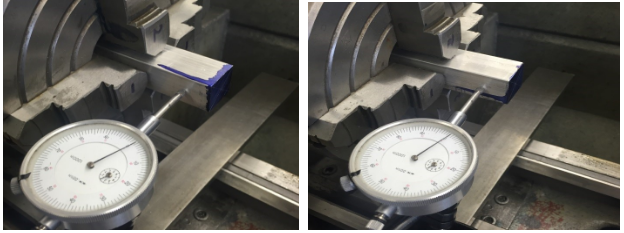

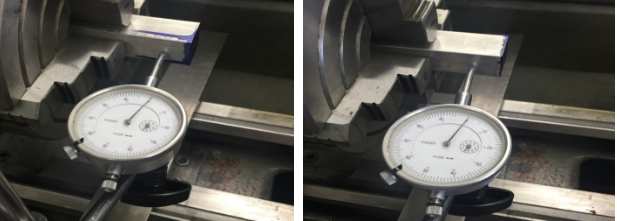

Método 3. Para alinear centros mediante un indicador de marcado.

Procedimiento:

1. Limpie el torno y los centros de trabajo y monte el indicador del dial.

2. Ajuste la barra de prueba cómodamente entre los centros y apriete la abrazadera del husillo del contrapunto.

3. Monte un indicador de dial en el poste de la herramienta o en el carro del torno. Asegúrese de que el émbolo indicador sea paralelo a la bancada del torno y que el punto de contacto esté colocado en el centro.

4. Ajuste la corredera cruzada para que el indicador registre aproximadamente .025 pulgadas en el extremo del contrapunto.

5. Mueva el carro con la mano para que el indicador de prueba se registre en el diámetro en el extremo del cabezal y anote la lectura del indicador de prueba.

6. Si ambas lecturas del indicador de prueba no son las mismas. Ajuste el contrapunto mediante el tornillo de ajuste hasta que el indicador registre la misma lectura en ambos extremos.

Cálculos de cono

Para calcular el ahusamiento por pie (tpf). Es necesario conocer la longitud de la conicidad, de diámetro grande y pequeño.

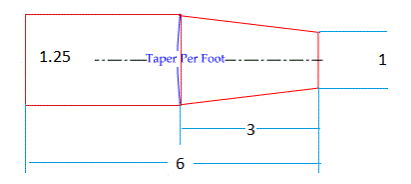

Figura 10. La parte principal de un cono de pulgada

Fórmula:

Tpf = ((d-d)/longitud del cono) x 12

Ejemplo:

Tpf = ((1.25 — 1)/3) x 12 = (.25/3) x 12 = 1 pulg.

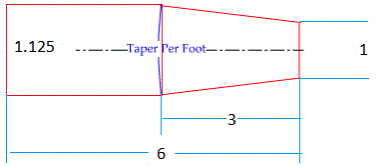

Cálculos de Desplazamiento de

Al calcular el desplazamiento del material de cola, se debe conocer el ahusamiento por pie y la longitud total de la pieza de trabajo.

Figura 11. Dimensión de una pieza de trabajo que tiene un cono

Fórmula:

Desplazamiento del contrapunto = (tpf x longitud total de la pieza de trabajo)/24

Ejemplo:

1. Encuentra tpf:

tpf = ((1.125 — 1) x 12)/3 = (.125 x 12)/3 = .50 pulg.

2. Encuentre el desplazamiento del Contrapunto:

Desplazamiento del contrapunto = (.5 x 6)/24 = 3/24 = .125 in.

En algunos casos donde no es necesario encontrar el ahusamiento por pie, se puede utilizar la siguiente fórmula simplificada.

Fórmula:

Desplazamiento del contrapunto = (OL/TL) x ((D-d)/2)

OL = Longitud total de la pieza

TL = longitud de la sección cónica

D = extremo de diámetro grande

d = extremo de diámetro pequeño

Ejemplo:

Desplazamiento del contrapunto = (6/3) x ((1.125-1)/2) = .125

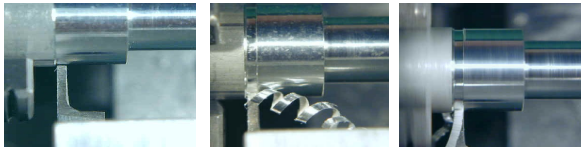

Torneado cónico

Usar el resto compuesto para producir ahusamientos cortos o empinados. La broca de la herramienta debe ser alimentada a mano, utilizando el mango de alimentación del resto compuesto.

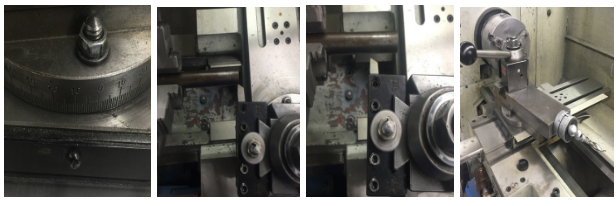

Cortar un productor de cono con descanso compuesto

Procedimiento:

1. Consulte el dibujo del plano para conocer la cantidad de conicidad requerida en grados.

2. Afloje los tornillos de bloqueo del resto compuesto.

3. Girar el resto compuesto al ángulo deseado. (Ver primera imagen)

4. Apriete los tornillos de bloqueo del resto compuesto.

5. Ajuste la broca de la herramienta en el centro y avance la broca de la herramienta de corte, utilizando el tornillo de avance del resto compuesto.

6. Verifique el tamaño y ajuste del cono.

Figura 12. Operación de torneado cónico

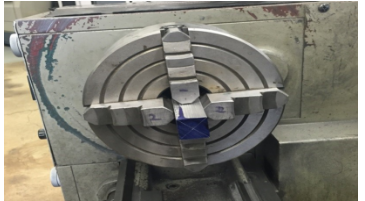

Pieza verdadera en un mandril de 4 mordazas

1. Se debe usar un dial o indicador de prueba siempre que un diámetro mecanizado se alinee dentro de milésimas de pulgada.

2. Procedimiento:

3. Inserte la pieza de trabajo en el mandril de 4 mordazas y efectúala aproximadamente, usando el método de tiza o calibre superficial.

4. Montar un indicador, en el poste de herramienta del torno.

5. Coloque el husillo indicador en posición horizontal con el punto de contacto establecido en la altura central.

6. Lleve el punto indicador contra el diámetro de la pieza de trabajo para que se registre aproximadamente .020 y gire el husillo del torno con la mano.

7. A medida que gira el torno, anote la lectura más alta y más baja en el indicador del dial.

8. Afloje ligeramente la mandíbula del mandril en la lectura más baja y apriete la mandíbula en la lectura alta hasta que el trabajo se mueva la mitad de la diferencia entre las dos lecturas del indicador.

Lado 1. Lado izquierdo y derecho

9. Continúe ajustando solo estas dos mandíbulas opuestas hasta que el indicador registre la en ambas mandíbulas. No tenga en cuenta las lecturas del indicador en el trabajo entre estas dos mandíbulas.

10. Ajuste el otro conjunto de mordazas opuestas de la misma manera hasta que el indicador registre el mismo en cualquier punto de la circunferencia de la pieza de trabajo.

Lado 2. Lado izquierdo y derecho

11. Apriete todas las mordazas uniformemente para asegurar la pieza de trabajo firmemente.

12. Gire el husillo del torno con la mano y vuelva a verificar la lectura del indicador.

PRUEBA UNITARIA

1. El resto compuesto se establece en qué ángulo?

2. Explicar la diferencia entre el torneado rugoso y el acabado.

3. ¿Debe colocarse la punta de la herramienta por encima o en el centro del eje del husillo al realizar un corte orientado?

4. ¿Cuál es el propósito de enfrentar?

5. ¿Por qué perforamos una pieza de trabajo?

6. ¿Cuál es el propósito de aburrir?

7. Nombra tres tipos de herramientas de separación.

8. Nombra tres métodos para alinear centros de torno.

9. Calcule el desfase para el ahusamiento si D=2, d=1, OL=6 y TL=3. La fórmula es:

Desplazamiento = (OL x (D-d))/(2 x TL)

10. Describa el productor para cortar un cono.