2.6: Unidad 6: Roscado de Torno

- Page ID

- 153568

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\( \newcommand{\id}{\mathrm{id}}\) \( \newcommand{\Span}{\mathrm{span}}\)

( \newcommand{\kernel}{\mathrm{null}\,}\) \( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\) \( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\) \( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\id}{\mathrm{id}}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\kernel}{\mathrm{null}\,}\)

\( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\)

\( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\)

\( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\) \( \newcommand{\AA}{\unicode[.8,0]{x212B}}\)

\( \newcommand{\vectorA}[1]{\vec{#1}} % arrow\)

\( \newcommand{\vectorAt}[1]{\vec{\text{#1}}} % arrow\)

\( \newcommand{\vectorB}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vectorC}[1]{\textbf{#1}} \)

\( \newcommand{\vectorD}[1]{\overrightarrow{#1}} \)

\( \newcommand{\vectorDt}[1]{\overrightarrow{\text{#1}}} \)

\( \newcommand{\vectE}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash{\mathbf {#1}}}} \)

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\(\newcommand{\avec}{\mathbf a}\) \(\newcommand{\bvec}{\mathbf b}\) \(\newcommand{\cvec}{\mathbf c}\) \(\newcommand{\dvec}{\mathbf d}\) \(\newcommand{\dtil}{\widetilde{\mathbf d}}\) \(\newcommand{\evec}{\mathbf e}\) \(\newcommand{\fvec}{\mathbf f}\) \(\newcommand{\nvec}{\mathbf n}\) \(\newcommand{\pvec}{\mathbf p}\) \(\newcommand{\qvec}{\mathbf q}\) \(\newcommand{\svec}{\mathbf s}\) \(\newcommand{\tvec}{\mathbf t}\) \(\newcommand{\uvec}{\mathbf u}\) \(\newcommand{\vvec}{\mathbf v}\) \(\newcommand{\wvec}{\mathbf w}\) \(\newcommand{\xvec}{\mathbf x}\) \(\newcommand{\yvec}{\mathbf y}\) \(\newcommand{\zvec}{\mathbf z}\) \(\newcommand{\rvec}{\mathbf r}\) \(\newcommand{\mvec}{\mathbf m}\) \(\newcommand{\zerovec}{\mathbf 0}\) \(\newcommand{\onevec}{\mathbf 1}\) \(\newcommand{\real}{\mathbb R}\) \(\newcommand{\twovec}[2]{\left[\begin{array}{r}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\ctwovec}[2]{\left[\begin{array}{c}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\threevec}[3]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\cthreevec}[3]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\fourvec}[4]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\cfourvec}[4]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\fivevec}[5]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\cfivevec}[5]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\mattwo}[4]{\left[\begin{array}{rr}#1 \amp #2 \\ #3 \amp #4 \\ \end{array}\right]}\) \(\newcommand{\laspan}[1]{\text{Span}\{#1\}}\) \(\newcommand{\bcal}{\cal B}\) \(\newcommand{\ccal}{\cal C}\) \(\newcommand{\scal}{\cal S}\) \(\newcommand{\wcal}{\cal W}\) \(\newcommand{\ecal}{\cal E}\) \(\newcommand{\coords}[2]{\left\{#1\right\}_{#2}}\) \(\newcommand{\gray}[1]{\color{gray}{#1}}\) \(\newcommand{\lgray}[1]{\color{lightgray}{#1}}\) \(\newcommand{\rank}{\operatorname{rank}}\) \(\newcommand{\row}{\text{Row}}\) \(\newcommand{\col}{\text{Col}}\) \(\renewcommand{\row}{\text{Row}}\) \(\newcommand{\nul}{\text{Nul}}\) \(\newcommand{\var}{\text{Var}}\) \(\newcommand{\corr}{\text{corr}}\) \(\newcommand{\len}[1]{\left|#1\right|}\) \(\newcommand{\bbar}{\overline{\bvec}}\) \(\newcommand{\bhat}{\widehat{\bvec}}\) \(\newcommand{\bperp}{\bvec^\perp}\) \(\newcommand{\xhat}{\widehat{\xvec}}\) \(\newcommand{\vhat}{\widehat{\vvec}}\) \(\newcommand{\uhat}{\widehat{\uvec}}\) \(\newcommand{\what}{\widehat{\wvec}}\) \(\newcommand{\Sighat}{\widehat{\Sigma}}\) \(\newcommand{\lt}{<}\) \(\newcommand{\gt}{>}\) \(\newcommand{\amp}{&}\) \(\definecolor{fillinmathshade}{gray}{0.9}\)OBJETIVO

Después de completar esta unidad, deberías ser capaz de:

• Determinar la profundidad de entrada.

• Describir cómo cortar un hilo correcto.

• Explicar cómo calcular el paso, profundidad y diámetro menor, ancho de plano.

• Describir cómo establecer las rpm correctas.

• Describir cómo configurar la caja de cambios de cambio rápido correcta.

• Describir cómo establecer el resto compuesto correcto.

• Describir cómo configurar la broca de herramienta correcta.

• Describir cómo establecer a cero tanto el compuesto como el avance cruzado en ambos diales.

• Describir la operación de roscado.

• Describir el escariado.

• Describir cómo moler una broca de herramienta.

Roscado de Torno

El corte de rosca en el torno es un proceso que produce una cresta helicoidal de sección uniforme en la pieza de trabajo. Esto se realiza tomando cortes sucesivos con una broca de roscado de la misma forma que la forma de rosca requerida.

Ejercicio de práctica:

1. Para este ejercicio de práctica para enhebrar, necesitará una pieza de material redondo, girada a una banda de rodadura exterior Diámetro.

2. Usando una herramienta de separación o una herramienta especialmente rectificada, haga un recorte para la banda de rodadura igual a su profundidad única más .005 pulgadas.

3. La fórmula a continuación le dará la profundidad única para emprender hilos unificados:

d = P x 0.750

Donde d = Profundidad Única

P = Pitch

n = Número de roscas por pulgada (TPI)

Profundidad de entrada = .75/n

Cálculos de Rosca

Para cortar un hilo correcto en el torno, es necesario primero hacer cálculos para que el hilo tenga las dimensiones adecuadas. Los siguientes diagramas y fórmulas serán útiles a la hora de calcular las dimensiones del hilo.

Ejemplo: Calcular el paso, la profundidad, el diámetro menor y el ancho del plano para una rosca CN ¾ -10.

P = 1/n = 1/10 = 0.100 in.

Profundidad = .7500 x Paso = .7500 x .100 = .0750 pulg.

Diámetro Menor = Diámetro Mayor — (D + D) = .750 — (.075 + .075) = 0.600 in.

Ancho del Plano = P/8 = (1/8) x (1/10) = .0125 pulg.

Procedimiento para enhebrar:

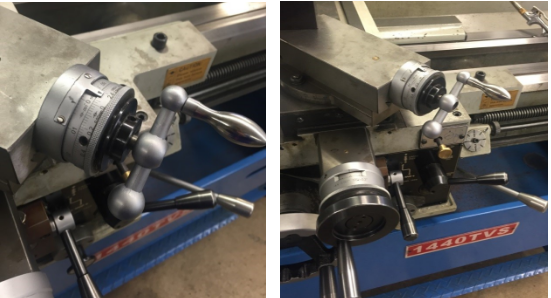

1. Establezca la velocidad en aproximadamente una cuarta parte de la velocidad utilizada para girar.

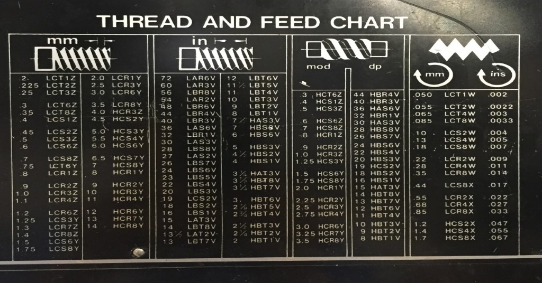

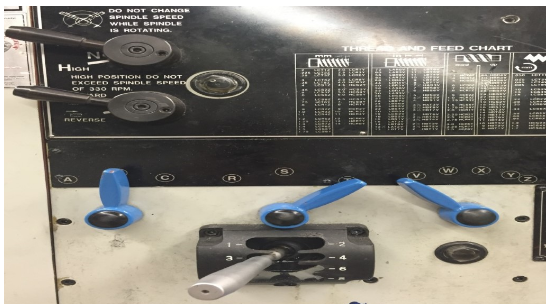

2. Ajuste la caja de cambios de cambio rápido para el paso requerido en las roscas. (Roscas por pulgada)

Figura 1. Gráfico de Rosca y Alimentación

Figura 2. Ajuste de caja de cambios

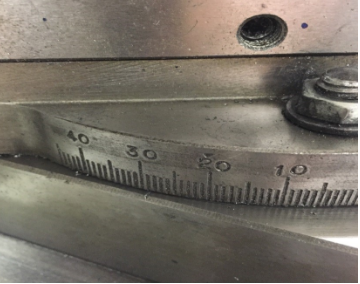

3. Ajuste el resto compuesto a 29 grados a la derecha para los hilos de la derecha.

Figura 3. 29 Grados

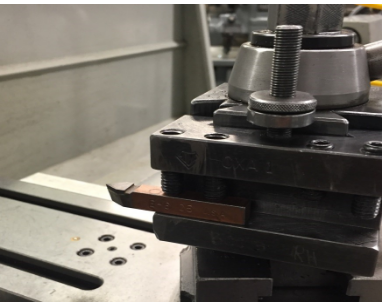

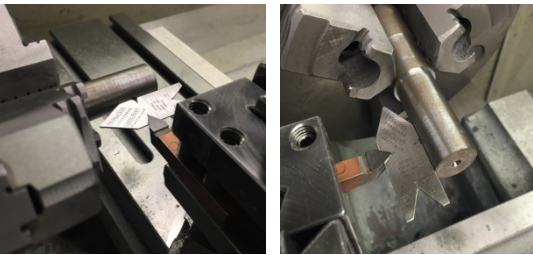

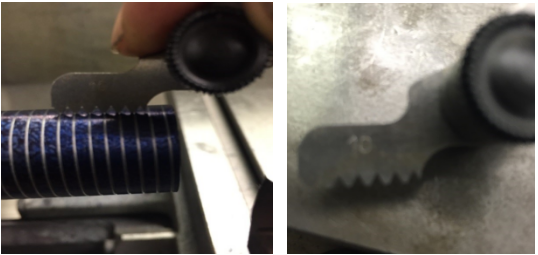

4. Instale una broca de herramienta de roscado de 60 grados y establezca la altura en el punto central del torno.

Figura 4. Herramienta de Roscado de 60 Grados

5. Ajuste la broca de la herramienta y un ángulo recto con respecto a la obra, usando un calibre de rosca.

Figura 5. Uso del medidor central para posicionar la herramienta para el mecanizado de roscas

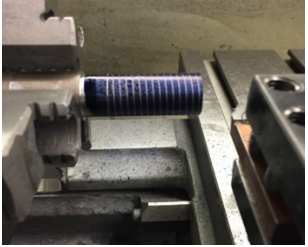

6. Usando una solución de diseño, recubra el área que se va a enroscar.

Figura 6. Maquetación

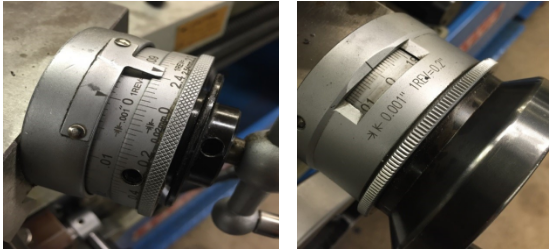

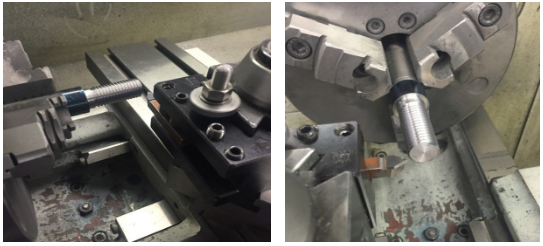

7. Mueva la herramienta de roscado hasta la pieza usando tanto el compuesto como el avance transversal. Ajuste el micrómetro a cero en ambas esferas.

Figura 7. Compuesto Figura 8. Alimentación cruzada

8. Mueva el avance cruzado a la herramienta trasera fuera del trabajo, mueva el carro hasta el final de la pieza y restablezca el avance cruzado a cero.

Figura 9. Fin de la pieza y avance cruzado a cero

9. Usando solo el micrómetro compuesto, alimente de .001 a .002 pulgadas.

Figura 10: Alimentación compuesta en 0,002 pulgadas

10. Enciende el torno y engancha la media tuerca.

Figura 11 : Palanca de encendido/apagado y media tuerca

11. Tome un corte por rasguño en la pieza sin líquido de corte. Desengancha la media tuerca al final del corte, detén el torno y retrocede la herramienta usando el avance transversal. Devuelva el carro a la posición inicial.

Figura 12. Posición inicial

12. Usando un calibrador de paso de tornillo o una regla, verifique el paso de la rosca. (Roscas por pulgada)

Figura 13. Calibre de Paso de Tornillo Figura 14. Calibre de paso de tornillo (10)

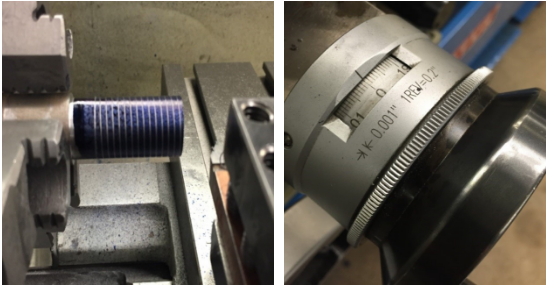

13. Alimente el compuesto en .005 a .020 pulgadas para la primera pasada usando aceite de corte. A medida que te acerques al tamaño final, reduce la profundidad de corte a .001 a .002 pulgadas.

14. Continúe con este proceso hasta que la herramienta esté dentro de 0,010 pulgadas de la profundidad del acabado.

Figura 15. Operación de roscado

15. Verifique el tamaño usando un micrómetro de rosca de tornillo, un medidor de rosca o usando el sistema de tres hilos.

Figura 16. Medición de tres hilos

16. Achaflán el extremo de la rosca para protegerla de daños.

Enmarado

Los escariadores se utilizan para terminar agujeros o taladros perforados de forma rápida y precisa a un orificio de tamaño especificado y para producir un buen acabado superficial. El escariado se puede realizar después de perforar o taladrar un agujero dentro de 0.005 a 0.015 pulgadas del tamaño terminado ya que el escariador no está diseñado para eliminar mucho material.

La pieza de trabajo se monta en un mandril en el husillo del cabezal y el escariador está soportado por el contrapunto.

La velocidad del torno para el escariado de la máquina debe ser aproximadamente 1/2 que la utilizada para la perforación.

Escariado con un Escariador de Mano

El agujero que se va a escariar a mano debe estar dentro de 0.005 pulgadas del tamaño terminado requerido.

La pieza de trabajo se monta en el husillo del cabezal en un mandril y el husillo del cabezal se bloquea después de que la pieza de trabajo se configura con precisión. El escariador manual está montado en una llave de escariador ajustable y apoyado con el centro del contrapunto. Como la llave se gira a mano, el escariador manual se introduce en el orificio simultáneamente girando el volante del contrapunto. Use abundante líquido de corte para escariar.

Escariado con un Escariador de Máquina

El orificio que se va a escariar con un escariador de máquina debe perforarse o taladrarse dentro de 0.010 pulgadas del tamaño terminado para que el escariador de la máquina solo tenga que quitar las marcas de la broca de corte. Use abundante líquido de corte para escariar.

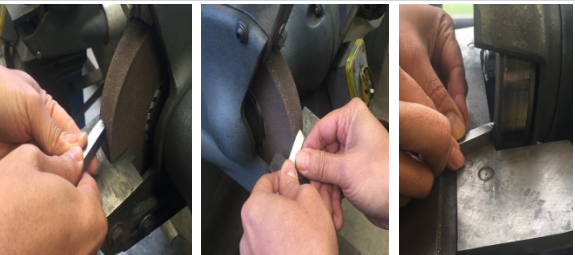

Moler una broca de herramienta de torno

Procedimiento:

1. Agarre firmemente la broca de la herramienta mientras sostiene la mano sobre el juego de herramientas de la amoladora.

2. Sostenga la broca de la herramienta en el ángulo adecuado para rectificar el ángulo del filo de corte. Al mismo tiempo, incline la parte inferior de la broca de la herramienta hacia la rueda y muela 10 grados de alivio lateral o ángulo de holgura en el filo de corte. El filo debe tener aproximadamente 0.5 pulgadas de largo y debe ser superior a aproximadamente ¼ del ancho de la broca de la herramienta.

3. Mientras muele la broca de la herramienta, mueva la broca hacia adelante y hacia atrás a través de la cara de la muela abrasiva Esto acelera el rectificado y evita el ranurado de la muela.

4. La broca de la herramienta debe enfriarse frecuentemente durante la operación de rectificado sumergiéndola en el agua. Nunca sobrecaliente una broca de herramienta.

5. Muela el ángulo de corte del extremo para que forme un ángulo un poco menor a 90 grados con el filo lateral. Sostenga la herramienta de manera que el ángulo del borde de corte final y el ángulo de alivio del extremo final de 15 grados se muelen al mismo tiempo.

6. Verifique la cantidad de alivio final cuando la broca de la herramienta esté en el portaherramientas.

7. Sostenga la parte superior de la broca de la herramienta a aproximadamente 45 grados con respecto al eje de la rueda y muela el rastrillo lateral aproximadamente 14 grados.

8. Muele un radio ligero en la punta de la herramienta de corte, asegurándose de mantener el mismo ángulo de holgura frontal y lateral.

Moler frontal Moler lado Grind radius

Materiales para herramientas de corte

Las brocas para herramientas de torno generalmente están hechas de cuatro materiales:

1. Acero de alta velocidad

2. Aleaciones fundidas

3. Carburos Cementados

4. Cerámica

Las propiedades que posee cada uno de estos materiales son diferentes y la aplicación de cada uno depende del material que se esté mecanizando y del estado de la máquina.

Las brocas para herramientas de torno deben poseer las siguientes propiedades.

1. Deberían ser duros.

2. Deben ser resistentes al desgaste.

3. Deben ser capaces de resistir las altas temperaturas desarrolladas durante la operación de corte.

4. Deben ser capaces de soportar golpes durante la operación de corte.

Nomenclatura de herramientas de corte

Las herramientas de corte utilizadas en un torno son generalmente herramientas de corte de punta única y aunque la forma de la herramienta se cambia para diversas aplicaciones. La misma nomenclatura se aplica a todas las herramientas de corte.

Procedimiento:

1. Base: la superficie inferior del vástago de la herramienta.

2. Borde de corte: el borde de entrada de la broca de herramienta que realiza el corte.

3. Cara: la superficie contra la que se apoya la viruta a medida que se separa de la obra.

4. Flanco: La superficie de la herramienta que está adyacente y debajo del filo de corte.

5. Nariz: la punta de la herramienta de corte formada por la unión del filo de corte y la cara frontal.

6. Radio de la nariz: El radio al que se rectifica la nariz. El tamaño del radio afectará el acabado. Para corte áspero, se utilizó un radio de nariz de 1/16 de pulgada. Para el corte de acabado, se utiliza un radio de nariz de 1/16 a 1/8 de pulgada.

7. Punto: El extremo de la herramienta que ha sido rectificada para fines de corte.

8. Vástago: el cuerpo de la broca de la herramienta o la pieza sujeta en el portaherramientas.

9. Torno Broca Angulos y holguras

El rendimiento adecuado de una broca de herramienta depende de la holgura y los ángulos de inclinación que deben rectificarse en la broca de la herramienta. Aunque estos ángulos varían para diferentes materiales, la nomenclatura es la misma para todas las brocas de herramienta.

• Ángulo de borde de corte lateral: El ángulo que forma el filo de corte con el lado del vástago de la herramienta. Este ángulo puede ser de 10 a 20 grados dependiendo del material que se esté cortando. Si el ángulo es superior a 30 grados, la herramienta tenderá a chocar.

• Ángulo de borde de corte final. El ángulo formado por el filo final y una línea en ángulo recto con la línea central de la broca de la herramienta. Este ángulo puede ser de 5 a 30 grados dependiendo del tipo de corte y acabado deseado. Para los cortes de desbaste se utiliza un ángulo de 5 a 15 grados, un ángulo entre 15 y 30 grados para herramientas de torneado de uso general. El ángulo más grande permite que la herramienta de corte se gire hacia la izquierda al tomar cortes ligeros cerca del perro o mandril, o al girar hacia un hombro.

• Ángulo de alivio lateral (espacio libre): El ángulo rectificado en el flanco de la herramienta debajo del filo de corte. Este ángulo puede ser de 6 a 10 grados. La holgura lateral de una broca permite que la herramienta de corte avance longitudinalmente en el trabajo giratorio y evite que el flanco roce contra la pieza de trabajo.

• Ángulo de alivio final (holgura): el ángulo rectificado debajo de la punta de la broca de la herramienta que permite que la herramienta de corte se alimente en la obra. Este ángulo puede ser de 10 a 15 grados para corte de propósito general. Este ángulo debe medirse cuando la broca de la herramienta se sujeta en el portaherramientas. El ángulo de alivio final varía con la dureza y el tipo de material y el tipo de corte que se toma. El ángulo de alivio del extremo es más pequeño para materiales más duros, para proporcionar soporte debajo del filo de corte.

• Ángulo de Rastrillo Lateral: El ángulo en el que la cara se rectifica lejos del filo de corte. Este ángulo puede ser de 14 grados para brocas de herramientas de uso general. El rastrillo lateral centra un filo más agudo y permite que la viruta fluya rápidamente. Para materiales más blandos, el ángulo de inclinación lateral generalmente aumenta.

• Rastrillo posterior (superior): La pendiente hacia atrás de la cara de la herramienta lejos de la nariz. Este ángulo puede ser de aproximadamente 20 grados y se proporciona en el portaherramientas. El rastrillo trasero permite que las virutas fluyan lejos del punto de la herramienta de corte.

PRUEBA UNITARIA

1. ¿Qué es el tono para el grifo de ¼ -20?

2. ¿A qué ángulo se debe girar el compuesto para Rosca Unificada?

3. Explica por qué giras el compuesto en la Pregunta 2.

4. ¿Cuál es la profundidad de la rosca para el tornillo UNF ½-20?

5. ¿Cómo harías un hilo a la izquierda? Esto no está cubierto en la lectura, ¿pensarlo?

6. ¿Qué broca de herramienta utilizamos para cortar hilo?

7. Por favor describa Center Gage.

8. ¿Qué utilizamos para verificar el paso de la rosca (Rosca Por Pulgada)?

9. El primer y último pase, ¿en cuánto alimentamos al compuesto?

10. Nombra cuatro materiales que utilizan para hacer brocas para herramientas.

Información de atribución del capítulo

Este capítulo se derivó de las siguientes fuentes.

- Torno derivado de Torno por el Instituto Tecnológico de Massachusetts, CC:BY-NC-SA 4.0.

- Terminología de herramientas de corte derivada de herramientas de corte de torno — Formas de herramientas de corte por el Wisconsin Technical College, CC:BY-NC 4.0.

- Terminología de Herramientas de Corte derivada de Tipos de Cortador (Torno) por la Universidad de Idaho, CC:BY-SA 3.0.

- Centering derivado de [Documento de Tornos Manuales]