7.4: Producción de Butanol

- Page ID

- 84392

7.4 Producción de Butanol

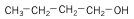

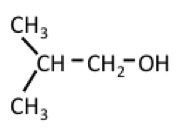

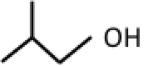

Otro alcohol que se puede generar a partir del almidón o la celulosa es el butanol, un alcohol de cadena de cuatro carbonos. Generalmente hay dos isómeros: butanol normal (n-butanol) e isobutanol. Sus estructuras, junto con el etanol, se muestran a continuación:

Cuadro 7.3

| Nombre | Átomos y enlaces | Representación de Stick |

|---|---|---|

| N-butanol (4 átomos de C) |  |

|

| Etanol (2 átomos de C) |  |

|

| Isobutanol (4 átomos de C) |  |

|

Hay algunas ventajas del butanol en comparación con el etanol:

- Tiene un mayor contenido energético que el etanol.

- Es menos hidrofílico que el etanol (menos atraído por el agua).

- Es más compatible con el petróleo y su infraestructura.

- Tiene una menor presión de vapor y mayor punto de inflamación que el etanol (se evapora menos fácilmente).

- Es menos corrosivo.

- El n-butanol funciona muy bien con el combustible diesel.

- Tanto el n-butanol como el iso-butanol tienen buenas propiedades de combustible.

En el Cuadro 7.4 se muestra una comparación del contenido energético de diversos combustibles en BTU/gal. Cuanto mayor sea el valor, más millas por galón se puede lograr; el valor BTU/gal del butanol es cercano al valor de la gasolina, y es mayor que el etanol.

Cuadro 7.4: Contenido energético de diversos combustibles.

| Combustible | Contenido Energético (BTU/gal) |

|---|---|

| Gasolina | 114,800 |

| Combustible diesel | 140,000 |

| Metanol | 55,600 |

| Etanol | 76,100 |

| butanol | 110,000 |

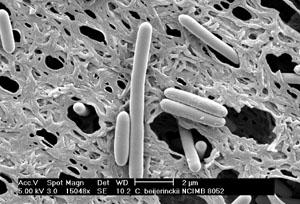

La producción de butanol también es un proceso de fermentación, repasaremos las diferencias en un poco. Existe una historia con respecto a la producción de butanol. Se conocía como el proceso ABE, o proceso de acetona, butanol, etanol. Se comercializó en 1918 utilizando una enzima llamada Clostridium acetobutylicum 824. Se necesitaba acetona para producir Cordita, un polvo sin humo utilizado en propelentes que contenía nitroglicerina, pólvora y un producto petrolífero para mantenerlo unido; la acetona se utilizó para gelatinizar el material. En la década de 1930, el butanol en el producto se utilizó para hacer pinturas y lacas butílicas. También se ha informado que los aviones de combate japoneses utilizaron butanol como combustible durante la Segunda Guerra Mundial. El proceso de fermentación ABE se interrumpió en Estados Unidos a principios de la década de 1960 debido a condiciones económicas desfavorables (que se hicieron menos costosas usando petróleo). Sudáfrica utilizó el proceso en la década de 1980, pero luego lo interrumpió. Hay reportes de que China tenía dos plantas comerciales de biobutanol en 2008, y actualmente Brasil opera una planta de biobutanol. Existen tres especies de enzimas comúnmente utilizadas para la fermentación de butanol porque son algunas de las mayores productoras de butanol: Clostridium acetobutylicum 824, Clostridium beijerinckii P260 y Clostridium beijerinckii BA101 . Las figuras 7.19a y 7.19b muestran micrografías de dos de las enzimas de fermentación utilizadas para la producción de butanol.

Crédito: Joint Genome Institute

Crédito: BacMap Genome Atlas

Al igual que en la conversión del almidón a etanol, las plantas deben procesarse de manera similar, así que no voy a repetir los cinco pasos que acabamos de cubrir, solo usamos diferentes enzimas, y el procesamiento final puede ser diferente debido a los diferentes productos químicos producidos. El almidón debe ser hidrolizado en ácido antes de usar la enzima. Y, al igual que con el uso de celulosa y hemicelulosa como material de partida, primero debe pretratarse para separar la celulosa, luego tratarse nuevamente para finalmente producir glucosa con el fin de hacer butanol a partir de la fermentación. ¿Recuerdas la reacción de glucosa a etanol? El almidón producirá los siguientes productos: 3 partes de acetona (3 CH 3 -CO-CH 3), 6 partes de butanol (6 CH 3 -CH 2 -CH 2 -CH 2 OH) y 1 parte de etanol (1 CH 3 -CH 2 -OH).

Entonces, ¿qué materias primas se utilizan para la producción de butanol? Similar a lo que se usa para la producción de etanol, que incluye: 1) granos, incluyendo paja de trigo, paja de cebada y rastrojo de maíz, 2) subproductos de la producción de papel y azúcar, incluyendo papel usado, maderas de algodón, astillas de madera, fibra de maíz y bagazo de caña de azúcar, y 3) cultivos energéticos que incluyen pasto eléctrico, caña canarygrass y alfalfa. En el Cuadro 7.5 se muestran los costos de diversas fuentes de biomasa.

Cuadro 7.5: Precios de las fuentes de biomasa para la producción de alcohol.

| Fuente | Precio ($/ton) |

|---|---|

| Paja de trigo | 24 |

| Paja de cebada | 26 |

| Paja de avena | 32 |

| Paja de guisante | 44 |

| Heno de pasto | 50 |

| Rastreador de maíz | 50 |

| Switchgrass | 60 |

| Maíz | 260 (variado de 73-260) |

El precio y la disponibilidad de los piensos determinan lo que podría utilizarse para producir diversos biocombustibles. Los alimentos más disponibles en Estados Unidos son el rastrojo de maíz (2.4 x 108 toneladas/año) y paja de trigo (4.9 x 107 toneladas/año). Otros sustratos de biomasa incluyen fibra de maíz, paja de cebada y fibra de maíz a ~4-5 x 106 toneladas/año. Los rendimientos de butanol de maíz y productos de maíz por fermentación se muestran en la Tabla 7.6.

Cuadro 7.6: Rendimientos de ABE y como componentes individuales de maíz y productos de maíz durante la fermentación por especies de Clostridium solventogénicas.

Especies de Clostridium”. >| Sustratos de fermentación | ||||||

|---|---|---|---|---|---|---|

| Parámetros de fermentación* | Glucosa | Almidón de maíz | Maltodextrinas | Melaza de Soja | Residuos Ag | Paquete Cacahuetes |

| Acetona (g/L) | 3-7 | 3-7 | 3-7 | 2-4 | 1-5 | 5-7 |

| Butanol (g/L) | 7-20 | 7-20 | 7-19 | 7-18 | 1-10 | 1-16 |

| Etanol (g/L) | 0.3-1 | 0.3-1 | 0.5-1.7 | 0.3-0.6 | 0.2-1 | 0.3-1 |

| ABE total (g/L) | 14-26 | 14-26 | 14-27 | 14-23 | 5-16 | 5-22 |

| Rendimiento ABE g/g | 0.33-0.42 | 0.33-0.44 | 0.33-0.50 | 0.33-0.39 | 0.18-0.39 | 0.34-0.38 |

Las especies solventogénicas de Clostridium pueden metabolizar azúcares tanto hexosa como pentosa, los cuales son liberados por la celulosa y la hemicelulosa en la madera y los desechos agrícolas; esto es una ventaja sobre otros cultivos utilizados para producir biocombustibles. Si todos los residuos disponibles se convirtieran en acetona-butanol (AB), el resultado produciría 22.1 x 109 galones de AB. En 2009 se produjeron 10.6 x 109 galones de etanol, pero eso solo equivalía a 7.42 x 109 galones de butanol en base a igual energía.

Hay varios problemas que son un desafío para producir AB en un proceso por lotes tradicional: 1) la concentración del producto (butanol) es baja 13-20 g/L, 2) la utilización incompleta de azúcar (<60 g/L) y 3) las corrientes del proceso son grandes. Estos problemas se deben a la inhibición severa del producto. Otros temas incluyen: 1) bajo rendimiento de butanol glucosa, 22-26%, 2) la concentración de butanol en la fermentación es baja, 1.5%, 3) concentración de butanol de 1% inhibe el crecimiento celular microbiano, 4) la fermentación de butanol está en dos fases y 5) el costo de la materia prima es alto.

Una de las consideraciones más importantes de la producción de butanol es limitar los compuestos inhibidores microbianos. Estos compuestos incluyen algunos compuestos relacionados con la degradación de lignina, incluyendo siringaldehído, ácido cumárico, ácido ferúlico e hidroximetilfurfural.

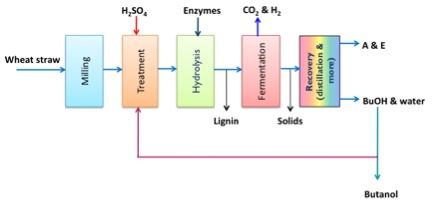

Como ejemplo de un proceso en particular, la paja de trigo se procesó usando un proceso separado de hidrólisis, fermentación y recuperación. Se utilizaron las siguientes condiciones: 1) paja de trigo molida a partículas de 1-2 mm de tamaño, 2) pretratamiento de ácido sulfúrico diluido (1% v/v) a 160 C por 20 min., 3) mezcla enfriada a 45 C e hidrolizada con enzimas celulasa, xilanasa y β-glucosidasa durante 72 h, seguido de centrifugación y remoción de sedimentos, 4) fermentación con C. beijerinckii P260 (los gases de fermentación CO 2 y H 2 se liberaron al ambiente, pero pudieron capturarse, separarse y usarse en otros procesos, y 5) eliminar butanol por destilación. Para este proceso en particular, la producción de ABE fue relativamente alta, siendo el butanol y la acetona los principales productos. La reacción se realizó en un reactor discontinuo y no se utilizó ningún tratamiento para eliminar los químicos inhibidores. En el Cuadro 7.7 se muestra el proceso con paja de trigo, paja de cebada, rastrojo de maíz y pasto de muela. La paja de trigo no necesitaba ser desintoxicada, pero las demás sí. La desintoxicación se puede hacer agregando cal (una base débil) o usando una columna de resina para separar los componentes.

- Haga clic para obtener una descripción de texto alternativo de la figura 7.20

-

Producción ABE. La paja de trigo pasa a la molienda y luego al tratamiento donde se trata con H2SO4, BuOH y agua. Luego entra en hidrólisis con enzimas. Fuera de hidrólisis Se elimina la lignina y el resto del producto continúa fermentando. Durante la fermentación se retiran CO2 y H2 y después de la fermentación, se retiran los sólidos. Después de eso se recuperan Acetona y etanol.

Crédito: Pryor, Scott; Li, Yebo; Liao, Wei; Hodge, David; “Etanol a base de azúcar y almidón”, BEEMS Módulo B

Entonces, ¿qué se puede hacer para superar la toxicidad del butanol? ¿Qué tipo de procesamiento posterior se necesita hacer para separar los componentes deseados? El nivel de butanol en el reactor tiene que mantenerse en un cierto umbral para reducir la toxicidad al cultivo y utilizar todos los reactivos de azúcar.

En primer lugar, estos son los pasos típicos de procesamiento que se deben utilizar de alguna forma para la mayoría de las unidades de refinación (el procesamiento aguas arriba incluye el pretratamiento de la materia prima, similar a lo que discutimos en la Lección 5): 1) clasificación, 2) tamizado, 3) comunicación (reducción de tamaño por molienda), 4) hidrólisis y 5) esterilización. La siguiente etapa principal es la etapa de biorreacción: biosíntesis de metabolitos y biotransformaciones. El aspecto final del procesamiento es el procesamiento posterior, y los métodos utilizados dependen de los productos elaborados. Para separar los sólidos, se lleva a cabo la filtración, precipitación y centrifugación. También se puede hacer floculación. Para separar líquidos, se pueden realizar varios procesos: 1) difusión, 2) evaporación, 3) destilación y 4) extracción solvente-líquido.

Para el procesamiento de butanol, se han desarrollado varios procesos para reducir el nivel de toxicidad. Estos incluyen: 1) sacarificación simultánea, fermentación y recuperación (SSFR), 2) extracción de gas (usando N 2 y/o gases de fermentación — CO 2 y H 2), 3) reciclaje celular, 4) pervaporación (proceso de combinación de permeación/evaporación usando membranas selectivas), 5) vacío fermentación, 6) extracción líquido-líquido y 6) perstracción (combinación de extracción con disolventes y membranas para permeación). El objetivo es convertir todos los azúcares en acetona y butanol, pero eliminar los productos a medida que se producen para disminuir la toxicidad. Discutiremos más sobre la extracción líquido-líquido (o extracción por solvente) cuando lleguemos a la lección sobre biodiesel.

Cuadro 7.7: Producción de AB a partir de hidrolizados de residuos agrícolas desintoxicados.

| Sustrato | Antes de la desintoxicación | Después de la desintoxicación |

|---|---|---|

| Paja de trigo | ||

| ABE (g/L) | 25.0-28.2 | No requiere desintoxicación |

| Productividad (g/L•h) | 0.63-0.71 | — |

| Paja de cebada | ||

| ABE (g/L) | 7.1 | 26.6 |

| Productividad (g/L•h) | 0.10 | 0.39 |

| Rastreador de maíz | ||

| ABE (g/L) | 0.00 | 26.3 |

| Productividad (g/L•h) | 0.00 | 0.31 |

| Switchgrass | ||

| ABE (g/L) | 1.5 | 13.1 |

| Productividad (g/L•h) | <0.02 | <0.03 |