4.4: Digestión anaerobia de subproductos agroalimentarios

- Page ID

- 80948

Robert Bedoić

Universidad de Zagreb, Facultad de Ingeniería Mecánica y Arquitectura Naval

Zagreb, Croacia

Boris Ćosić

Universidad de Zagreb, Facultad de Ingeniería Mecánica y Arquitectura Naval

Zagreb, Croacia

Tomislav Pukšec

Universidad de Zagreb, Facultad de Ingeniería Mecánica y Arquitectura Naval

Zagreb, Croacia

Neven Duić

Universidad de Zagreb, Facultad de Ingeniería Mecánica y Arquitectura Naval

Zagreb, Croacia

| Términos Clave |

| Sustratos y materias de alimentación | Química del biogás | Utilización de biogás |

| Pretratamiento de la materia prima | Parámetros de inhibición | Productos |

| Modos de funcionamiento | Rendimiento de biogás | Gestión de digestatos |

Variables

Introducción

La digestión anaeróbica es un conjunto de procesos bioquímicos donde la materia orgánica compleja se descompone por la actividad de las bacterias en una atmósfera libre de oxígeno en biogás y digestato. Comprender los principios básicos de la digestión anaeróbica (EA), y su papel en la producción de fuentes de energía renovables, requiere familiaridad con la composición química de los sustratos, las etapas de degradación en el proceso y el uso de los productos, tanto biogás como digestato. Los subproductos agroalimentarios son reconocidos como una fuente sustentable de biomasa para AD. Los residuos posteriores a la cosecha, los subproductos de la industria alimentaria y los alimentos descompuestos se pueden utilizar para la EA para lograr beneficios ambientales (incluyendo una reducción de los vertederos y las emisiones de gases de efecto invernadero) con una producción adicional de energía verde. El biogás es una mezcla de compuestos gaseosos, siendo la porción más alta el metano (aproximadamente 50-70% en volumen), seguido del dióxido de carbono (30-50%). En una operación a gran escala, el biogás generalmente se utiliza como combustible para hacer funcionar un motor de gas en la producción combinada de calor y electricidad (CHP), o para producir biometano (un gas similar en sus características al gas natural), a través de procesos de mejora del biogás. El digestato, otro producto de la digestión anaeróbica, suele ser un material orgánico rico en nutrientes y no degradado que puede usarse como acondicionador de suelos y reemplazo de fertilizantes orgánicos sintéticos convencionales.

Resultados

Después de leer este capítulo, deberías poder:

- • Describir la química del proceso de EA (digestión anaeróbica)

- • Calcular la producción de biogás a partir de diferentes sustratos en función de su composición elemental

- • Describir los factores que influyen en el proceso de EA, incluida la inhibición del proceso

- • Identificar sustratos adecuados para uso directo en el proceso de AD y sustratos que necesitan pretratamiento antes de alimentar el digestor

- • Describir métodos de aprovechamiento de biogás y digestato en la producción de energía renovable

Conceptos

Vía de digestión anaeróbica

Los conceptos que subyacen al proceso de EA pueden presentarse como un proceso de múltiples etapas (Lauwers et al., 2013), que generalmente consta de cuatro etapas principales: hidrólisis, acidogénesis, acetogénesis y metanogénesis.

La hidrólisis es la primera etapa del proceso de EA. En la hidrólisis, los polímeros grandes (materia orgánica compleja) se descomponen en presencia de enzimas hidrolíticas en monómeros básicos: monosacáridos, aminoácidos y ácidos grasos de cadena larga. La hidrólisis se puede representar usando la siguiente reacción química simplificada:

C 6 H 10 O 4 + 2H 2 O → C 6 H 12 O 6 + H 2

La intensidad del proceso de hidrólisis se puede monitorear a través de la producción de hidrógeno en fase gaseosa. La hidrólisis se produce a bajas velocidades debido a que las moléculas de polímero no son fácilmente degradables en compuestos monoméricos básicos. Por lo general, esta etapa es también la etapa limitante de la velocidad del proceso general de EA. Cuanto menor sea la tasa de hidrólisis, menor será la producción de biogás.

La segunda etapa de la EA, la acidogénesis, incluye la conversión de monosacáridos, aminoácidos y ácidos grasos de cadena larga resultantes de la hidrólisis en dióxido de carbono, alcoholes y ácidos grasos volátiles (AGV). Las dos reacciones siguientes ilustran la descomposición de monómeros en etanol y ácido propiónico:

C 6 H 12 O 6 2CH 3 CH 2 OH + 2CO 2

C 6 H 12 O 6 + 2H 2 2CH 3 CH 2 COOH + 2H 2 O

La acumulación de AGV causada por el proceso de acidogénesis conduce a una disminución en el valor del pH. Este fenómeno puede contribuir a problemas significativos en la operación del proceso de EA ya que afecta a las bacterias responsables de la producción de biogás.

La acetogénesis es la tercera etapa del proceso de EA, caracterizada por la producción de hidrógeno y ácido acético a partir de monómeros básicos y AGV. Las reacciones que describen los procesos químicos que ocurren durante la acetogénesis son:

CH 3 CH 2 COO − + 3H 2 O CH 3 COO − + HCO 3 − +H + + 3H 2

C 6 H 12 O 6 + 2H 2 O 2CH 3 COOH + 4H 2 + 2CO 2

CH 3 CH 2 OH + 2H 2 O CH 3 COO − + 3H 2 +H +

La acetogénesis y la acidogénesis ocurren simultáneamente; no hay retraso de tiempo entre los dos procesos. El hidrógeno formado en la acetogénesis podría inhibir la actividad metabólica de las bacterias acetogénicas y disminuir la reacción. Por otro lado, el hidrógeno formado en la acetogénesis podría convertirse en el reactivo para la última etapa de la EA.

La metanogénesis es la cuarta etapa del proceso de EA. En general, las bacterias metanogénicas pueden formar metano a partir de ácido acético, alcoholes, hidrógeno y dióxido de carbono, según Bochmann y Montgomery (2013):

CH 3 COOH CH 4 + CO 2

CH 3 OH + H 2 CH 4 + H 2 O

CO 2 + 4H 2 CH 4 + 2H 2 O

La producción de biogás generalmente se expresa en términos de rendimiento de biogás, la cantidad de biogás producida por la masa de sustrato. Al Seadi et al. (2008) y Frigon y Guiot (2010) han determinado que cada compuesto de biomasa puede caracterizarse por su contenido teórico de biogás y rendimiento teórico de biogás, como se presenta en el Cuadro 4.4.1.

Los datos del Cuadro 4.4.1 muestran que las grasas producen más biogás que las proteínas y carbohidratos, y que las proteínas y grasas producen biogás con un mayor contenido de metano que los carbohidratos. La proporción del metano es relevante, ya que la eficiencia de la utilización del biogás se basa en la participación del metano en el biogás. Se utiliza un analizador de gases para determinar la composición del biogás, no solo su contenido de metano, sino también su contenido de otros componentes como dióxido de carbono, agua, sulfuro de hidrógeno, etc. El volumen de biogás producido se puede medir por varios métodos; el método de desplazamiento de agua es el más común (Bedoić et al., 2019a). El volumen de biogás registrado generalmente se ajusta a 0°C y presión de 101,325 Pa para que pueda compararse con otros valores reportados.

| Polímeros | Fórmula Elemental | Rendimiento teórico de biogás (Nm 3 /kg TS) [a] | Composición de Biogás | |

|---|---|---|---|---|

| CH 4 (%) | CO 2 (%) | |||

|

Proteínas |

C 106 H 168 O 34 N 28 S |

0.700 |

70 — 71 |

29 — 30 |

|

Grasas |

C 8 H 15 O |

1.200 — 1.250 |

67 — 68 |

32 — 33 |

|

Carbohidratos |

(CH 2 O) n |

0.790 — 0.800 |

50 |

50 |

[a] Nm 3 = metro cúbico normal; TS = sólidos totales o peso seco.

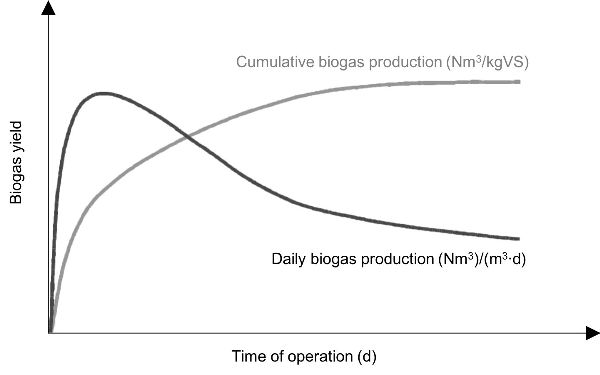

En las pruebas de EA por lotes el perfil del biogás también se puede presentar sobre la producción diaria o la producción acumulada (Figura 4.4.1). La tasa de generación de biogás es más alta al inicio del proceso y después de cierto tiempo, disminuye. Cuando el perfil de producción acumulada de biogás permanece constante a lo largo de varios días, es un indicio de que la biodegradación del material orgánico se ha detenido.

La masa del sustrato puede expresarse como sólidos totales (TS) o sólidos volátiles (VS). TS es la masa de sólidos en el sustrato con agua totalmente excluida (determinada a 105°C), mientras que VS es la masa de sólidos que se pierde en la ignición de TS a 550°C. TS y VS se utilizan más comúnmente cuando la digestión anaeróbica se realiza a escala de laboratorio o piloto. Para una operación a gran escala se usa más comúnmente la masa de materia fresca (FM; masa cruda insertada en un digestor, incluida el agua).

Parámetros importantes para AD

Los parámetros significativos para AD incluyen la constitución del sustrato que ingresa al reactor, el pH y la temperatura. Los elementos carbono (C), hidrógeno (H), oxígeno (O), nitrógeno (N) y azufre (S) son bloques de construcción de materia orgánica que componen las moléculas poliméricas de carbohidratos, proteínas y lípidos. Con base en la composición elemental de un sustrato utilizado para la digestión anaeróbica es posible estimar sus propiedades biodegradables. Una de las formas más comunes de estimar la degradabilidad de un sustrato en AD es la relación carbono-nitrógeno (C:N). Un C:N óptimo de un sustrato está entre 25 y 30. Los valores más bajos de C:N indican un alto contenido de nitrógeno, lo que podría conducir a la generación de amoníaco e inhibición en el proceso. Los valores más altos de C:N indican altos niveles de carbohidratos en un sustrato, lo que dificulta la desintegración y producción de biogás.

El rango de pH en el reactor depende de la materia prima utilizada y sus propiedades químicas. Liu et al. (2008) encontraron que el rango óptimo de pH dentro del reactor está entre 6.8 y 7.2, mientras que el proceso AD puede tolerar un rango de 6.5 hasta 8.0.

El proceso de digestión anaeróbica es altamente sensible a los cambios de temperatura. Van Lier et al. (1997) han estudiado el impacto de la temperatura en la tasa de crecimiento de bacterias en la metanogénesis. En general, la digestión psicrófila (2°C a 20°C) no se utiliza con fines comerciales, debido a un alto tiempo de retención de sustratos. La co-digestión de la materia prima se realiza generalmente en condiciones mesófilas (35°C a 38°C) o termófilas (50°C a 70°C). La digestión anaerobia mesofílica es el sistema más común. Tiene una operación más estable que la digestión anaeróbica termófila, pero una menor tasa de producción de biogás. La digestión anaerobia termófila muestra ventajas en términos de reducción de patógenos durante el proceso. Al aumentar la temperatura del proceso se incrementan los ácidos orgánicos dentro del fermentador, pero al mismo tiempo hace que el proceso sea más inestable. La degradación de la materia prima en condiciones termófilas requiere un suministro de calor adicional para lograr y mantener tales condiciones en el digestor.

Estimación del rendimiento de biogás del sustrato basado en la composición elemental

La producción teórica de biogás se puede estimar conociendo la composición elemental del sustrato. Gerike (1984) ha determinado un enfoque para encontrar una fórmula molecular que represente la composición del sustrato en forma de C a H b O c N d donde a, b, c y d representan el número de carbonos, átomos de hidrógeno, oxígeno y nitrógeno, respectivamente; esto se estima a partir de la composición elemental del sustrato, sobre una base seca (TS). Para representar todo el proceso de AD en una etapa, se utiliza la siguiente reacción química:

\( C_{a}H_{b}O_{c}N_{d} + \frac{4a-b-2c+3d}{4}H_{2}O \rightarrow \frac{4a+b-2c-3d}{8}CH_{4}+ \frac{4a-b+2c+3d}{8}CO_{2}+dNH_{3} \)

La reacción estima que todo el compuesto orgánico, C a H b O c N d, se descompone durante el proceso de AD en tres productos: metano, dióxido de carbono y amoníaco.

Los sustratos en AD generalmente se caracterizan por el valor de la demanda de oxígeno. Existen varios tipos de demanda de oxígeno; los que se suelen utilizar son los siguientes.

- • La demanda bioquímica de oxígeno (DBO) es la medida del equivalente de oxígeno del sustrato orgánico que se puede oxidar bioquímicamente utilizando organismos biológicos aeróbicos.

- • La demanda química de oxígeno (DQO) es la medida del equivalente de oxígeno del sustrato orgánico que se puede oxidar químicamente usando dicromato en una solución ácida. La cantidad de metano producido en la digestión anaeróbica por unidad de DQO es de alrededor de 0.40 Nm 3 /KGo 2.

- • La demanda teórica de oxígeno (THOD) es el oxígeno requerido para oxidar los orgánicos a productos finales basados en la composición elemental del sustrato. THOD se utiliza para estimar la demanda de oxígeno de diferentes sustratos.

Koch et al. (2010) establecieron una fórmula para estimar la THOD del sustrato con base en la fórmula molecular C a H b O c N d:

\[ ThOD = \frac{16 \times(2a+0.5(b-3d)-c)}{12a+b+16c+14d} (\frac{kg_{O_{2}}}{kgTS_{C_{a}H_{b}O_{c}N_{d}}}) \]

No refleja el hecho de que el sustrato orgánico no sea 100% degradable en ningún momento.

Li et al. (2013) mostraron una manera de estimar el potencial bioquímico teórico de metano (TBMP) del sustrato orgánico a partir de la composición elemental del sustrato, como:

\[ TBMP = \frac{22.4 \times (\frac{a}{2}+\frac{b}{8}-\frac{c}{4}-\frac{3d}{8})}{12a+b+16c+14d} (\frac{Nm^{3}_{CH_{4}}}{kgVS_{C_{a}H_{b}O_{c}N_{d}}}) \]

Dado que la materia orgánica no siempre se puede degradar completamente durante el proceso de AD, es valioso realizar mediciones (generalmente a escala de laboratorio) sobre la producción de biogás, con el fin de investigar la degradabilidad real de la muestra. Para esos fines, se utilizan pruebas de potencial bioquímico gaseoso (BGP) y potencial bioquímico de metano (BMP).

La prueba de laboratorio BGP se utiliza para evaluar el rendimiento potencial de un sustrato en términos de producción de biogás y estabilidad del proceso (basado en pH y concentración de amoníaco):

\[ BGP= V_{N,biogas} / m_{substrate} \]

donde V N, biogás = volumen acumulado normalizado de biogás (Nm 3)

m sustrato = masa de sustrato puesto en un reactor (kg FM o kg TS o kg VS).

La prueba BMP se utiliza generalmente para evaluar el potencial de materia prima, pero en términos de producción de biometano:

\[ BMP = V_{N,CH_{4}}/m_{substrate} \]

donde V N, CH4 = volumen acumulado normalizado de biometano (Nm 3)

m sustrato = masa de sustrato puesto en un reactor (kg FM o kg TS o kg VS).

Ambas pruebas contribuyen a la evaluación del uso de materia prima preparada en el proceso de AD. La relación de BMP y BGP representa la participación del compuesto más importante de biogás, metano:

\[ CH_{4} \text{ in biogas} = BMP/BGP \]

La degradación de un sustrato se expresa como la relación entre el BMP real y el TBMP, que depende de la constitución química del sustrato, como:

\[ \text{Degradation (%)} = \frac{BMP}{TBMP} \times100 \]

AD a gran escala

Los parámetros que deben considerarse durante el diseño, y controlados durante la operación del proceso de AD en una producción de biogás a gran escala a nivel satisfactorio, son la tasa de carga orgánica y el tiempo de retención hidráulica.

La tasa de carga orgánica (OLR) representa la cantidad de material orgánico alimentado al digestor. Por lo general, es mayor para la co-digestión en comparación con la mono-digestión. Si el OLR es demasiado alto, la formación de espuma y la inestabilidad del proceso pueden ocurrir debido a mayores niveles de componentes ácidos en el digestor. OLR se puede calcular en función del volumen de entrada de materia prima:

\[ OLR = Q/V \]

donde Q = entrada de materia prima prima en el digestor por día (m 3 d −1)

V = volumen del digestor (m 3)

Una forma más común de presentar la tasa de carga orgánica es a través de la demanda química de oxígeno:

\[ OLR_{COD} = OLR \times COD \]

donde DQO = demanda química de oxígeno de la materia prima por unidad de volumen de materia prima (kg O 2 m −3).

La interpretación de la materia prima de entrada a través de DQO incluye tomar en consideración las propiedades químicas de los sustratos en la materia prima.

El tiempo de retención hidráulica (HRT) representa el tiempo (días) que una cierta cantidad de materia prima permanece en el digestor:

\[ HRT = V/Q \]

El HRT requerido depende de parámetros como la composición de la materia prima, las condiciones de operación en el digestor y la configuración del digestor. Para evitar la inestabilidad en el proceso generalmente causada por la acumulación de VFA, la TRH debe ser >20 días.

Productos de Digestión Anaeróbica

El biogás es una mezcla de gases, compuesta principalmente por metano y dióxido de carbono, mientras que compuestos como agua, oxígeno, amoníaco, hidrógeno, sulfuro de hidrógeno y nitrógeno se pueden encontrar en trazas. Los datos promedio sobre la composición detallada del biogás se muestran en el Cuadro 4.4.2.

El metano es el compuesto más importante del biogás ya que es un combustible rico en energía. Por lo tanto, los usos del biogás se relacionan principalmente con la extracción de beneficios de la recuperación de metano en términos de producción de energía renovable.

Aparte del biogás, un digestato es el segundo producto de la digestión anaeróbica. Se puede describir como un material indigerible rico en macronutrientes que puede ser utilizado para mejorar la calidad del suelo. Pognani et al. (2009) han estudiado la descomposición de macronutrientes y sólidos indigeribles totales (TS g kg −1), lignina, hemicelulosa y celulosa en digestato, con base en diferentes tipos de materia prima como se muestra en la Tabla 4.4.3.

El digestato de subproductos agroalimentarios normalmente contiene una cantidad muy baja de sólidos totales, alrededor de 3.5%; el resto es agua. El nitrógeno total suele ser el macronutriente más abundante, con alrededor del 11% de los sólidos totales. El fósforo está presente en cantidades mucho menores en los sólidos totales, con aproximadamente un 1% de participación. El principal compuesto indigerible en el digestato es la lignina, a casi 30%.

La lignina es difícil de biodegradar durante el proceso de EA; por lo tanto, se puede encontrar en el digestato. Mulat et al. (2018) han aplicado con éxito métodos de pretratamiento (explosión de vapor y sacarificación enzimática) para aumentar la biodegradabilidad de la lignina. La eficiencia del pretratamiento se puede definir como el aumento de BMP (o BGP) sobre el BMP (o BGP) del sustrato no pretratado:

| Compuesto | Símbolo químico | Contenido (%) |

|---|---|---|

|

Metano |

CH 4 |

50 — 75 |

|

Dióxido de carbono |

CO 2 |

25 — 45 |

|

Vapor de agua |

H 2 O |

2 (20° C) — 7 (40° C) |

|

Oxígeno |

O 2 |

<2 |

|

Nitrógeno |

N 2 |

<2 |

|

Amoníaco |

NH 3 |

<1 |

|

Hidrógeno |

H 2 |

<1 |

|

Sulfuro de hidrógeno |

H 2 S |

<1 |

Cuadro\(\PageIndex{3}\): Desglose de macronutrientes y compuestos indigeribles en digestato (Pognani et al., 2009). Materia prima TS

(g kg −1) Macronutrientes Compuestos indigeribles N total

(g kg −1 TS) NH 4 -N

(g L −1) P total

(g kg −1 TS) Lignina

(g kg −1 TS) Hemicelulosas

(g kg −1 TS) Celulosas

(g kg −1 TS)

Cultivos energéticos,

estiércol de vaca

lechada, y

agro-industrial

residuos

35

105

2.499

10.92

280

42

68

Cultivos energéticos,

estiércol de vaca

lechada, agroindustrial

residuos, y

OFMSW (fracción orgánica de residuos sólidos municipales)

36

110

2.427

11.79

243

54

79

Parámetros de inhibición en la EA

Muchos factores influyen en la inhibición, es decir, la reducción de la producción de biogás, del proceso de EA, pero el más frecuente es el uso de sustratos inadecuados y sus altas cargas. Según Xie et al. (2016), la inhibición del proceso de EA es resultado de la acumulación de varios intermedios:

- • amoniaco libre (FA), (NH 3)

- • ácidos grasos volátiles (AGV)

- • ácidos grasos de cadena larga (LCFA)

- • metales pesados (HMs).

El amoníaco es un compuesto generado por la degradación biológica de la materia orgánica que contiene nitrógeno, principalmente proteínas. Los sustratos típicos ricos en proteínas para la EA son los subproductos de matadero (sangre, rumen, estómago e intestinal) y alimentos descompuestos (leche, suero de leche, etc.). La inestabilidad del proceso debido a la acumulación de amoníaco generalmente indica acumulación de AGV, lo que apunta a una disminución del valor de pH (Sung y Liu, 2003). El rango crítico de toxicidad del amoníaco depende del tipo de materia prima utilizada en la producción de biogás, pero va de 3 a 5 g (NH 4-N) L −1 y superior.

La inhibición limitada por los AGV se relaciona con la conversión de los AGV en ácido acético antes de que se forme metano en el proceso de acetogénesis. Es más probable que el ácido butírico se convierta en ácido acético en comparación con el ácido propiónico. La relación de concentraciones de ácido propiónico y acético en el digestor se utiliza como un valioso indicador de inhibición por los AGV; si el indicador está por encima de 1.4, la inhibición está presente en el sistema.

La formación de LCFA es más intensa si el sustrato contiene más lípidos. Ejemplos de sustratos ricos en lípidos son aguas residuales domésticas, efluentes de procesamiento de petróleo y subproductos de mataderos. Ma et al. (2015) implicaron que una alta concentración de LCFA da como resultado la acumulación de AGV y un menor rendimiento de metano. Los LCFA pueden causar inhibición bioquímica, incrementando la degradación de microorganismos. Zonta et al. (2013) encontraron que los LCFA podrían causar inhibición física como resultado de la adsorción de LCFA en la superficie de los microorganismos.

Los metales pesados (HMs) son compuestos inorgánicos no biodegradables que se pueden encontrar en la materia prima. Por lo general, las aguas residuales y lodos municipales son los sustratos ricos en HM más dominantes Durante el proceso de AD, los HM permanecen en el volumen a granel en el digestor. Por lo tanto, la acumulación de HMs puede alcanzar una concentración potencialmente peligrosa que puede provocar fallas en el funcionamiento del digestor anaeróbico. Algunos de los HM más notables que podrían causar inhibición en la EA son Hg (mercurio), Cd (cadmio), Cr (cromo), Cu (cobre), As (arsénico), Zn (zinc) y Pb (plomo).

Aplicaciones

Modos de funcionamiento de digestión anaeróbica

Con base en el número de sustratos utilizados en AD, existen dos modos de operación, mono-digestión y co-digestión. La mono-digestión se relaciona con el uso de un solo sustrato en la EA, mientras que la co-digestión refleja el uso de dos o más sustratos en la preparación de materia prima.

Por lo general, la mono-digestión es un método aplicable solo a nivel de granja, donde está presente un solo tipo de subproducto agrícola, como el estiércol animal. La digestión del estiércol animal generalmente se realiza en un digestor a pequeña escala que reemplaza el almacenamiento ineficiente de estiércol animal y contribuye a la mitigación de las emisiones de gases de efecto invernadero (GEI).

La co-digestión implica mezclar sustratos en diferentes proporciones para mantener las propiedades de la mezcla adecuadas para llevar a cabo el proceso con un rango óptimo. La co-digestión es un método más ventajoso de recuperación de energía a partir de material orgánico debido a varios beneficios: mejor relación C:N de la materia prima mixta, regulación eficiente del pH y del contenido de humedad, y mayor biodegradabilidad, así una mayor producción de biogás (Das y Mondal, 2016). Patil y Deshmukh (2015) encontraron que otras variables importantes para el correcto funcionamiento de la EA podrían ajustarse fácilmente a través del rendimiento de co-digestión, incluyendo el contenido de humedad y el pH. En comparación con la mono-digestión, la co-digestión tiene mayor rendimiento de biogás, lo que se asocia con los efectos sinérgicos de los microorganismos presentes en los sustratos.

Los procesos de AD también se clasifican por el contenido de humedad de la materia prima en AD húmedo y AD seco. La AD húmeda se caracteriza por una materia prima que se puede mezclar y bombear como suspensiones líquidas, debido a un bajo contenido de sólidos (3% a 15%). La AD seca (a veces llamada AD con alto contenido de sólidos) se realiza en una pila, con la materia prima en forma apilable. Los tanques para AD a gran escala generalmente están construidos de concreto con una capa protectora contra la corrosión aplicada a la pared interna del tanque, con el fin de garantizar una mayor durabilidad en la zona de interfaz gas/agua.

Los procesos AD pueden operar como procesos continuos a gran escala y como procesos por lotes a escala de laboratorio, así como procesos semicontinuos y semicontinuos intermedios. Los procesos de producción de biogás a gran escala (volumen digestor > 1,000 m 3) se realizan en plantas de biogás. La producción de energía en plantas de biogás está directamente ligada a la eficiencia de la conversión biológica de la materia prima en un digestor. Las propiedades de OLR y materia prima se controlan para mantener un proceso estable y eficiente. El biogás producido se puede utilizar de varias maneras, para producir calor, electricidad o gas natural como el biometano.

La AD de laboratorio (escala de laboratorio; volumen del digestor <1 L) generalmente se realiza en modo discontinuo con el objetivo de investigar la BMP de sustratos para fines de EA. El principio básico del AD por lotes es poner materia prima en un reactor pequeño, agregar inóculo (colonia de bacterias), sellarlo bien, desairearlo para eliminar el oxígeno de la atmósfera del digestor y monitorear la producción y la calidad del biogás a lo largo del tiempo por ciertos métodos de laboratorio (generalmente desplazamiento de agua o eudiómetro con manómetro). Bedoić et al. (2019a) estudiaron la co-digestión de residuos de pasto y ensilado de maíz con estiércol animal en un reactor de 250 mL con medición de biogás mediante un método de desplazamiento de agua. Se utilizó un baño caliente para mantener la temperatura constante en el reactor, ya que AD es un proceso sensible a la temperatura. A medida que avanzaba el proceso de AD, el biogás generado salió del reactor a través de la manguera de salida y entró en la jarra graduada invertida de medición llena de agua. El volumen del agua expulsada de la jarra medidora representó el volumen del biogás generado en el AD.

Además del proceso continuo en digestores a gran escala y el proceso discontinuo que generalmente se realiza a escala de laboratorio, Ruffino et al. (2015) describieron dos modos de operación adicionales para AD: alimentado por lotes y semicontinuo. El proceso alimentado por lotes generalmente se considera en una configuración semipiloto, donde el digestor se inicia como lote y después de un cierto período de tiempo los productos se retiran del reactor. Estos modos están entre el modo continuo a gran escala y un modo por lotes a escala de laboratorio. Se agrega una cierta porción de nuevos sustratos y el proceso continúa. Si se repite varias veces, este modo de funcionamiento se conoce como un lote alimentado repetido. El proceso semicontinuo se considera como una configuración piloto, donde el proceso se acciona en modo continuo, pero opera con un digestor de menor volumen. La AD semicontinua ha mostrado muchas ventajas en comparación con la operación por lotes al investigar AD, principalmente debido a un componente dinámico en el proceso, que refleja el comportamiento de la operación continua a gran escala.

AD de Subproductos Agroalimentarios

, donde la generación de material biodegradable se presenta como tres etapas principales (Bedoić et al., 2019b): cultivo/cosecha/cultivo, procesamiento y consumo. En cada paso de la cadena de valor de AWCB, hay una generación de materia orgánica que puede ser utilizada para AD. Se seleccionaron cinco productos básicos para representar fuentes de subproductos agroalimentarios en la cadena de valor de AWCB. En el Cuadro 4.4.4 se muestra información más detallada sobre las fuentes agroalimentarias en la cadena de valor de AWCB para productos seleccionados.

Durante la primera etapa de la cadena de valor AWCB (cultivo y cosecha), una cierta cantidad de mercancía es consumida o destruida por animales (por ejemplo, aves, conejos, venados, avispas) o debido a las malas condiciones climáticas y no puede ser utilizada como alimento (Bedoić et al., 2019b). Los subproductos de esta primera etapa de la cadena de valor de AWCB son principalmente materia lignocelulósica, salvo en el caso del estiércol. Dado que la materia lignocelulósica contiene un compuesto indigerible (lignina), se necesitan métodos intensivos de pretratamiento para mejorar la degradación de esta materia orgánica en particular. Por otro lado, el estiércol tiene un menor potencial de producción de biogás en comparación con la materia lignocelulósica, pero es importante como fuente valiosa de nutrientes.

La segunda etapa de la cadena de valor de AWCB es el procesamiento de materias primas donde se generan residuos adicionales. Dado que hay muchas opciones para procesar una mercancía, los productos AWCB en esta etapa requieren una consideración especial para AD. Los AWCB más interesantes, pero a la vez los más desafiantes, caracterizados por una alta demanda de oxígeno son los restos de mataderos. Los restos de mataderos se caracterizan por una C:N inapropiada (baja) de 6—14, lo que suele ocasionar inhibición del amoníaco durante la EA (Moukazis et al., 2018). La codigestión de orujo de olivo y coproductos de manzana con lechada de vaca ha demostrado factibilidad y atractivo económico. Los resultados de la co-digestión anaeróbica semicontinua con diferentes OLR han demostrado que la mezcla de este tipo de sustratos muestra un potencial energético similar a mezclas de algunos cultivos energéticos y combinaciones ganaderas. Aboudi et al. (2016) estudiaron la mono-digestión de cosetes de remolacha azucarera y la codigestión con estiércol de vaca operando en condiciones mesófilas en el sistema anaeróbico semicontinuo. Los resultados mostraron que la codigestión produjo mayor generación de metano y ningún fenómeno de inhibición, en comparación con la mono-digestión de cosetes de remolacha azucarera. Los subproductos de cultivos industriales han mostrado potencial para producir biogás a través de Dry AD con tecnologías implementadas para el pretratamiento de sustratos.

Cuadro\(\PageIndex{4}\): Residuos agroalimentarios adecuados para AD, mostrando las fuentes en la cadena de valor de AWCB. Área Geográfica de Productos Básicos Cultivo/Cosecha/Cultivo Procesamiento Consumo

Ganado, vacas lecheras

India, Estados Unidos, China

estiércol

sangre, tejido graso, piel, pies, cola, cerebro, huesos, suero

carne de res en descomposición, leche, mantequilla, queso

Arroz

China, India, Indonesia

paja

salvado, casco

arroz descompuesto

Apple

China, E.U., EE. UU.

residuos de poda y hojas

orujo de manzana (cáscara, núcleo, semilla, cáliz, tallos), lodos

manzanas en descomposición

Remolacha azucarera

Rusia, Francia, Estados Unidos

hojas de remolacha azucarera

melaza, pulpa de remolacha azucarera, agua de lavado, lima de fábrica, tapas y colas de remolacha azucarera

azúcar desperdiciada

Aceitunas

España, Italia, Grecia, África del Norte

ramitas y hojas, ramas leñosas

molino de aguas residuales, orujo de olivo

aceite de oliva desperdiciado, aceitunas en descomposición

La tercera etapa de la cadena de valor de AWCB es el consumo, que incluye materiales como el desperdicio de alimentos o los alimentos en mal estado, generados principalmente en los hogares. Es bastante difícil estimar la composición de los alimentos en descomposición, debido a la variedad de diferentes sustratos presentes. Sin embargo, algunos datos generales sobre los subproductos agroalimentarios como materia prima para la EA son que son una fuente de energía sustentable, siempre presente, rica en nutrientes y diaria. La composición rica en nutrientes proporciona el potencial para aplicar el digestato como un valioso acondicionador del suelo. Por otro lado, se requieren algunas técnicas de pretratamiento para aumentar la biodegradabilidad relativamente baja de la materia prima de residuos de alimentos.

Pretratamiento de subproductos agroalimentarios para mejorar la producción de biogás

Algunos compuestos orgánicos muestran baja degradabilidad si ingresan al digestor en su forma cruda. Ariunbaatar et al. (2014) presentaron varios grupos de técnicas de pretratamiento que se pueden aplicar para aumentar la biodegradabilidad de esos sustratos:

- • mecánica: desintegración y molienda de partes sólidas de los sustratos, lo que da como resultado la liberación de compuestos celulares y el aumento de la superficie específica para la degradación

- • térmico: utilizado para la eliminación de patógenos, mejorar el rendimiento de deshidratación y reducir la viscosidad del digestato; el método de pretratamiento más estudiado, aplicado a escala industrial

- • químico: utilizado para destruir los compuestos orgánicos por medio de ácidos fuertes, álcalis u oxidantes

- • biológico: incluye métodos anaeróbicos y aeróbicos junto con la adición de enzimas específicas como peptidasa, carbohidrolasa y lipasa

Los pretratamientos se pueden combinar para mejorar aún más la producción de biogás y una cinética más rápida de la EA. Por lo general, las técnicas combinadas de pretratamiento aplicadas son termoquímicas y termomecánicas.

La influencia de diferentes métodos de pretratamiento aplicados sobre sustratos en términos de aumento de la producción de biogás se muestra en el Cuadro 4.4.5. La efectividad del método de pretratamiento (aumento de la producción de biogás) depende de la técnica de pretratamiento aplicada y del tipo de sustrato. Se ha reportado una efectividad significativa de los métodos de pretratamiento para los desechos de mataderos; dado que este material no es fácilmente degradable, cualquier proceso de mejora de biogás sería beneficioso.

Utilización de Biogás

El biogás generado a partir de la digestión anaeróbica es un combustible ecológico, limpio y renovable. Hay dos usos finales básicos para el biogás: producción de calor y electricidad (generación combinada de calor y energía, o CHP), y reemplazo del gas natural en el transporte y la red de gas. El biogás crudo contiene impurezas como agua, sulfuro de hidrógeno, amoníaco, etc., que deben eliminarse para que sea utilizable en algunas aplicaciones.

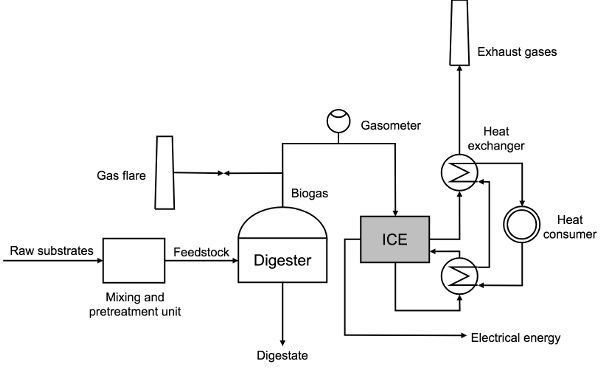

La CHP generalmente se realiza in situ en la planta de biogás. Los motores de combustión interna son los más utilizados en aplicaciones de CHP. En la Figura 4.4.2 se muestra un diagrama de flujo de la preparación de la materia prima, la operación del proceso y la producción de formas utilizables de energía en la unidad de CHP. Dependiendo del tipo de sustrato crudo utilizado para el proceso de AD, la aplicación de tecnologías de pretratamiento es opcional. Sustratos que en general muestran menor biodegradabilidad como biomasa lignocelulósica, alimentos podridos, etc. se muelen y homogeneizan en un tanque de mezcla. Después de cierto tiempo de retención en el tanque de mezcla, la materia prima se bombea a un digestor donde ocurre la producción de biogás. El biogás generado fluye a través de un gasómetro para monitorear su producción (y la calidad, si está disponible). Por ejemplo, si se produce una producción reducida de biogás en el proceso como resultado de la inhibición, se detectaría por el menor caudal en el gasómetro. Las precauciones en la operación de una planta de biogás requieren el uso de una llamarada de gas, donde el biogás puede quemarse si no es aceptable para ser utilizado como combustible para un motor de combustión interna. Parte del calor y la electricidad producida es utilizada por la propia planta de biogás para cubrir las necesidades internas de suministro de energía: electromotores para bombas y mezcladores, control de temperatura en el digestor, etc.; algo de calor y electricidad se distribuye a los consumidores finales.

La sustitución del gas natural en el transporte y la red de gas por biometano es un enfoque relativamente nuevo en el manejo del biogás a partir de la digestión anaeróbica. La idea básica es eliminar las impurezas del biogás, como el dióxido de carbono, amoníaco y sulfuro de hidrógeno, y producir biometano, que además puede ser utilizado como reemplazo del gas natural en la red de gas o como combustible de transporte, ya sea como GNC (gas natural comprimido) o GNL (gas natural líquido). Existen varias soluciones tecnológicas para la remoción de componentes no metanos del biogás.

| Sustrato | Técnica de pretratamiento | Modo de funcionamiento AD | Rendimiento de biogás y/o biometano | Aumento de la producción | Fuente de referencia | |

|---|---|---|---|---|---|---|

| Antes del pretratamiento | Después del pretratamiento | |||||

|

OFMSW |

tambor rotativo |

lote termófilo |

346 mL CH 4 /g VS |

557 mL CH 4 /g VS |

61% |

(Zhu et al., 2009) |

|

prehidrólisis termofílica |

termófila (2 etapas continuas) |

223 mmol CH 4/(L (reactor) ∙d)) |

441.6 mmol CH 4/(L (reactor) ∙d)) |

98% |

(Ueno et al., 2007) |

|

|

Residuos de alimentos |

reducción de tamaño por molino de perlas |

lote mesófilo |

375 mL (biogás) /g DQO |

503 mL (biogás) /g DQO |

34% |

(Izumi et al., 2010) |

|

térmica a 120°C (1 bar) |

lote termófilo |

6.5 L (biogás) /L (reactor) |

7.2 L (biogás) /L (reactor) |

11% |

(Ma et al., 2011) |

|

|

400 pulsos con electroporación |

mesófilo continuo |

222 L CH 4 /g TS |

338 L CH 4 /g TS |

53% |

(Carlsson et al., 2008) |

|

|

Residuos de matadero |

pasteurización (70°C, 1 h) |

lote alimentado mesófilo |

0.31 L (biogás) /g VS |

1.14 L (biogás) /g VS |

268% |

(Ware and Power, 2016) |

|

pretratamiento químico con NaOH |

lote mesófilo |

8.55 L (biogás) /kg FM |

22.8 L (biogás) /kg FM |

167% |

(Flores-Juárez et al., 2014) |

|

|

Residuos agroindustriales lignocelulósicos |

pretratamiento enzimático de residuos de remolacha azucarera |

lote alimentado mesófilo |

163 mL (biogás) /d |

183 mL (biogás) /d |

12% |

(Ziemiński et al., 2012) |

|

paja de arroz pretratada con NaOH hidrotermal |

lote mesófilo |

140 L (biogás) /kg VS |

185 L (biogás) /kg VS |

32% |

(Chandra et al., 2012) |

|

- • En la adsorción por oscilación de presión (PSA), el dióxido de carbono se elimina del biogás alternando los niveles de presión y su adsorción/desorción sobre zeolitas o carbón activado.

- • En el lavado químico con disolventes (CSS), el dióxido de carbono queda atrapado en compuestos disueltos o químicos líquidos, es decir, soluciones salinas alcalinas y soluciones de aminas.

- • En el lavado de agua a presión (PWS), la remoción de dióxido de carbono y sulfuro de hidrógeno se basa en su mayor solubilidad en agua en comparación con el metano.

- • En el lavado físico con disolventes (PSS), en lugar de retener dióxido de carbono y sulfuro de hidrógeno en agua, se pueden utilizar algunos compuestos orgánicos, es decir, glicoles.

- • La separación por membrana se basa en las diferentes tasas de permeación de los compuestos de biogás, cuando se somete a alta presión a través de un material nano-poroso (membrana) provocando la separación de compuestos gaseosos.

- • La destilación criogénica utiliza la condensación y congelación de dióxido de carbono a bajas temperaturas, a las que el metano se encuentra en fase gaseosa.

- • La separación supersónica utiliza una boquilla específica para expandir el gas saturado a velocidades supersónicas, lo que resulta en baja temperatura y presión, lo que provoca el cambio de estado agregado (condensación) y separación de compuestos.

- • El “pulmón” industrial (ecológico) utiliza una enzima, la anhidrasa carbónica, para introducir el dióxido de carbono en una fase acuosa y absorberse.

Debido a un bajo precio de inversión, altas eficiencias de eliminación, alta confiabilidad o una amplia gama de eliminación de contaminantes, las tecnologías de mejora más comúnmente aplicadas son el lavado con agua, PSA y depuración química. A menudo se usa una combinación de tecnologías para procesar grandes cantidades de biogás a biometano. Sin embargo, las tecnologías de actualización son generalmente costosas de comprar y pueden ser costosas de operar y mantener.

Gestión de Digestatos

Un digestato se compone de dos fracciones, líquida y sólida. Después de separar el material digestato en fracciones, se pueden aplicar diferentes métodos de utilización, como estudiaron Drosg et al. (2015). La fracción líquida del digestato suele contener altas concentraciones de nitrógeno y, por lo tanto, se puede aplicar directamente como fertilizante líquido del suelo, sin que se requiera ningún procesamiento. Además, la fracción líquida puede ser realimentada al digestor y recirculada en el proceso AD. La fracción sólida generalmente consiste en material no degradado (principalmente lignina) que puede causar emisiones de olor. Para evitar este resultado, la fracción sólida del digestato puede ser utilizada como materia prima para un proceso de compostaje. El compost resultante es un biofertilizante que libera lentamente nutrientes y mejora las características del suelo. La otra opción para la utilización de la fracción de digestato sólido es eliminar la humedad restante mediante el secado y producir combustible en estado sólido (pellets); este enfoque no es satisfactorio ya que se pierden valiosos nutrientes presentes en el digestato sólido. Hasta el momento, el uso del digestato como biofertilizante parece ser la opción más sustentable.

Ejemplos

Ejemplo\(\PageIndex{1}\)

Ejemplo 1: Demanda teórica de oxígeno y potencial bioquímico teórico de metano

Problema:

Se analizó la composición elemental de un sustrato lignocelulósico (Cuadro 4.4.6). Calcular la (a) demanda teórica de oxígeno y (b) potencial teórico bioquímico de metano de este sustrato.

Solución

- (a) Para calcular la demanda teórica de oxígeno, primero estimar la fórmula elemental del sustrato (C a H b O c N d) con base en los elementos de la materia seca, ya que el agua (el material restante) no es degradable durante el proceso de AD. Dividir la parte de los elementos por su masa atómica relativa:

- \( \frac{47.2}{12} : \frac{5.8}{1} : \frac{44.2}{16} : \frac{2.8}{14} \)

Eso da como resultado los siguientes valores:

\( 3.933:5.800:2.763:0.200 \)

Entonces, es necesario dividir todos los números por el valor más bajo presentado, en este caso 0.200:

\( (3.933 : 5.800:2.763:0.200)/0.200 \)

El resultado de la acción aplicada (a: b: c: d) es:

\( 19.7:29:13.8:1 \)

Que indica la fórmula química del sustrato lignocelulósico como: C 19.7 H 29 O 13.8 N.

- b) Estimar la demanda teórica de oxígeno usando la Ecuación 4.4.1:

- \( ThOD = \frac{16 \times (2a+0.5(b-3d)-c}{12a+b+16c+14d} (\frac{kg_{O_{2}}}{kgTS_{C_{a}H_{b}O_{c}N_{d}}}) \)(Ecuación\(\PageIndex{1}\))

- \( ThOD = \frac{16 \times (2\times 19.7+0.5(29–33\times 1)-13.8}{12\times 19.7+29+16\times 13.8+14\times 1} = \frac{1.235 kg_{O_{2}}}{kgTS_{C_{19.7}H_{29}O_{13.8}N}} \)

Si todo el sustrato lignocelulósico se degrada durante el proceso de AD, se puede estimar TBMP usando la Ecuación 4.4.2:

\( TBMP = \frac{22.4 \times (\frac{a}{2}+\frac{b}{8}-\frac{c}{4}-\frac{3d}{8})}{12a+b+16c+14d} (\frac{Nm^{3}_{CH_{4}}}{kgVS_{C_{a}H_{b}O_{c}N_{d}}}) \)(Ecuación\(\PageIndex{2}\))

\( TBMP = \frac{22.4 \times (\frac{19.7}{2}+\frac{29}{8}-\frac{13.8}{4}-\frac{3\times 1}{8})}{12\times 19.7+29+16\times 13.8+14 \times 1} (\frac{0.432Nm^{3}_{CH_{4}}}{kgVS_{C_{a}H_{b}O_{c}N_{d}}}) \)

| Elementos Basados en Materia Fresca [%] |

Basado en Materia Seca [%] | |

|---|---|---|

|

Carbono |

8.9 |

47.2 |

|

Hidrógeno |

1.1 |

5.8 |

|

Oxígeno |

8.5 |

44.2 |

|

Nitrógeno |

0.53 |

2.8 |

TBMP es 0.432 Nm 3 de biometano por kg de sustrato VS.

Ejemplo\(\PageIndex{2}\)

Ejemplo 2: Cálculo de degradación

Problema:

Las pruebas BMP del sustrato lignocelulósico en el Ejemplo 4.4.1 determinaron que el sustrato tiene una BMP de 0.222 Nm 3 KgVs −1. Determinar la degradación del sustrato.

Solución

Calcular la degradación usando la Ecuación 4.4.6:

\( \text{Degradation (%)} = \frac{BMP}{TBMP} \times100 \)(Ecuación\(\PageIndex{6}\))

\( \text{Degradation (%)} = \frac{0.222 Nm^{3} kgVS^{-1}}{0.432 Nm^{3}kgVS^{-1}} \times100 = 50.9\% \)

El resultado muestra que durante las pruebas de EA realizadas sobre la materia lignocelulósica, 50.9% del sustrato se degradó y se produjo biometano/ biogás.

Ejemplo\(\PageIndex{3}\)

Ejemplo 3: Determinación de la eficiencia del pretratamiento

Problema:

El sustrato lignocelulósico del Ejemplo 4.4.1 ha sido sometido a un pretratamiento termoquímico antes de ingresar a la prueba BMP. La BMP reportada del sustrato pretratado fue 0.389 Nm 3 KgVs −1. Calcular el incremento en la producción de biometano aplicando el método de pretratamiento termoquímico, es decir, ¿cuál es la eficiencia del método de pretratamiento?

Solución

Calcular la eficiencia del método de pretratamiento (incremento en la producción de biometano) usando la Ecuación 4.4.10:

\( \text{Efficiency (%)} = \frac{\text{BMP(after pretreatment) - BMP(without pretreatment)}}{\text{BMP(without pretreatment)}}\times100 \)(Ecuación\(\PageIndex{10}\))

\( \text{Efficiency (%)} = \frac{0.389\ Nm^{3}kgVS^{-1} - 0.222\ Nm^{3}kgVS^{-1}}{0.222\ Nm^{3}kgVS^{-1}} \times100=75\% \)

Este caso muestra que la eficiencia de la técnica de pretratamiento aplicada es del 75%.

Ejemplo\(\PageIndex{4}\)

Ejemplo 4: Prueba de BGP sobre digestión anaerobia de alimentos podridos

Problema:

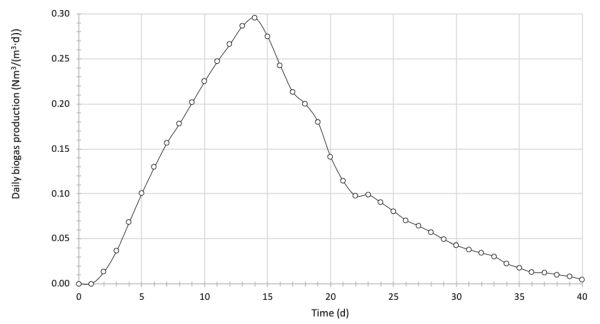

Se han realizado pruebas de BGP sobre la digestión anaeróbica de una mezcla de alimentos podridos con una relación promedio de C:N de 12. El volumen de trabajo del reactor de laboratorio es de 250 mL. La masa de materia prima puesta en el reactor fue de 100 g, con un contenido promedio de materia seca de 5%. El inóculo y la materia prima se mezclaron en la proporción de 1:1 con base en el contenido total de sólidos. El reactor operó en condiciones mesofílicas, con una temperatura de 38°C y la producción de biogás se midió por el método de desplazamiento de agua cada día durante un periodo de 40 días. En el Cuadro 4.4.7 se presenta el volumen registrado de biogás durante la operación AD (normalizado a 0°C y 1 atm). Calcular y graficar la producción diaria y acumulativa de biogás durante el periodo de prueba. Si la participación promedio del metano en el biogás se registró como 55%, calcular el BMP del alimento podrido.

Solución

Calcular la producción diaria de biogás en el ejemplo estudiado dividiendo el volumen de biogás producido cada día por el volumen del reactor:

\( V\text{(digester)} = 250\ mL \)

\(\text{Daily production of biogas} = \frac{V_{N,biogas}}{V\text{digester}} \)

Los valores de producción diaria de biogás calculados se representan en la Figura 4.4.3 en unidades SI Nm 3/(m 3 ∙d).

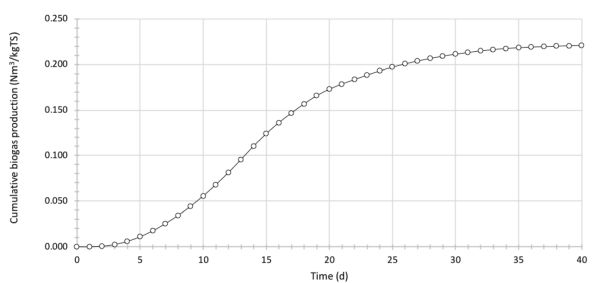

La producción acumulada de biogás se determina como la suma secuencial del volumen de biogás producido cada día, expresada sobre la masa de sólidos totales de la materia prima puesta en el reactor (Figura 4.4.4).

El valor final de la producción acumulada de biogás (40 º día), aproximadamente 0.221 Nm 3 kg −1 TS, es el BGP de la muestra de alimentos podridos. Determinar el valor del BMP de la materia prima analizada usando la Ecuación 4.4.5 en la siguiente forma:

\( BMP=\text{share of methane} \times BGP \)

Insertar valores reportados en la ecuación:

\( BMP = 0.55 \times 0.221\ Nm^{3}kgTS^{-1} = 0.121\ Nm^{3}kgTS^{-1} \)

Se calcula que la BMP de la materia prima analizada es 0.121 Nm 3 KGTs -1.

Ejemplo\(\PageIndex{5}\)

Ejemplo 5: Planta de biogás

Problema:

Una instalación de biogás opera bajo condiciones mesófilas (38°C) y produce biogás a partir de subproductos de procesamiento de alimentos. El volumen del digestor es de 3,750 m 3 mientras que el tiempo promedio de retención hidráulica es de 50 días. La DQO promedio de la corriente de entrada procesada en la planta de biogás es de 75 kGo 2 m −3.

- a) Determinar el OLR expresado sobre la cantidad de corriente de entrada y su demanda química de oxígeno. Además, calcule la producción diaria de biogás en el digestor, si la participación promedio de metano en el biogás es de aproximadamente 65%.

- (b) Supongamos que la instalación de biogás comenzó a operar con una corriente de entrada diferente, caracterizada con un valor de DQO 40% mayor en comparación con la corriente de entrada en (a). Para mantener la misma tasa de carga orgánica en términos de valor de DQO, encuentre el nuevo HRT para la materia prima modificada y la nueva producción de metano.

| Hora (día) | Biogás producido por día (nmL) | Hora (día) | Biogás producido por día (nmL) |

|---|---|---|---|

|

1 |

0 |

21 |

29 |

|

2 |

3 |

22 |

24 |

|

3 |

9 |

23 |

25 |

|

4 |

17 |

24 |

23 |

|

5 |

25 |

25 |

20 |

|

6 |

32 |

26 |

18 |

|

7 |

39 |

27 |

16 |

|

8 |

45 |

28 |

14 |

|

9 |

50 |

29 |

12 |

|

10 |

56 |

30 |

11 |

|

11 |

62 |

31 |

9 |

|

12 |

67 |

32 |

9 |

|

13 |

72 |

33 |

8 |

|

14 |

74 |

34 |

6 |

|

15 |

69 |

35 |

4 |

|

16 |

61 |

36 |

3 |

|

17 |

53 |

37 |

3 |

|

18 |

50 |

38 |

3 |

|

19 |

45 |

39 |

2 |

|

20 |

35 |

40 |

1 |

Solución

- (a) Para determinar las variables requeridas Q, Q biogás y OLR, primero calcule el volumen de entrada de materia prima por día usando la Ecuación 4.4.9:

\( HRT = V/Q \)(Ecuación\(\PageIndex{9}\))

\( Q= V/HRT = 3,750\ m^{3}/50\ d=75\ m^{3}\ d^{-1} \)

El caudal calculado de la materia prima es de 75 m 3 d −1.

El valor DQO de entrada de la materia prima por día se calcula como el producto del caudal volumétrico (75 m 3 d −1) y DQO (75 kGo 2 m −3)

\( COD_{input} = Q \times COD=75\ m^{3}/d \times 75\ kgO_{2}/m^{3} = 5,625\ kgO_{2}\ d^{-1} \)

Esto da como resultado una DQO de entrada de 5,625 kGo 2 d −1.

Como se indicó anteriormente, 1 kg de DQO de entrada en el AD puede producir 0.40 Nm 3 CH 4, por lo que el caudal de materia prima de 5,625 KGo 2 d −1 puede producir:

\( Q_{N,CH_{4}} = \frac{5,625\ kgO_{2}}{d} \times \frac{0.40\ Nm^{3}}{kgO_{2}} \)

Esto resulta en 2,250 Nm 3 de CH 4 por día en la unidad de producción de biogás.

Para encontrar la producción de metano en el digestor durante el proceso a una temperatura de 38°C, es necesario aplicar la siguiente relación:

\( Q_{38^{\circ}C,CH_{4}} = Q_{N,CH_{4}} \times (\frac{273+38}{273}) \)

Eso resultó en la producción de metano en el digestor de 2,563 m 3 a una temperatura de 38°C.

Además, para determinar la producción de biogás en el digestor, dividir la cantidad de metano producido por la proporción de metano en el biogás:

\( Q_{38^{\circ}C, biogas} = \frac{Q_{38^{\circ}C,CH_{4}}}{0.65} \)

Esto da como resultado una tasa diaria de producción de biogás de 3,943 m 3 en un digestor a 38°C.

Para determinar la tasa de carga orgánica basada en el volumen de entrada, OLR, utilice la Ecuación 4.4.7:

\( OLR = Q/V \)(Ecuación\(\PageIndex{7}\)

\( OLR = \frac{75\ m^{3}/d}{3,750\ m^{3}} = 0.02\ m^{3}\ d^{-1} \text{ feedstock} \ m^{-3} \text{ digester} \)

Luego use la Ecuación 4.4.8 para expresar OLR en términos de valor COD:

\( OLR_{COD} = OLR \times COD \)(Ecuación\(\PageIndex{8}\))

\( OLR_{COD} = \frac{0.02\ m^{3}}{d\times m^{3}} \times \frac{75\ kgO_{2}}{m^{3}}= 1.5\ kgO_{2}\ d^{-1} m^{3} \text{ digester} \)

- b) Determinar los valores de Q, HRT y Q (CH 4) cuando nueva materia orgánica (nueva materia prima) ingresa a la planta AD, primero tenga en cuenta que:

\( V=3,750\ m^{3} \)

\( COD_{new} = COD_{old}+0.40\times COD_{old}= 1.4\times COD_{old} \)

Por lo tanto, se supone que el valor de DQO de una nueva materia prima es 105 KGo 2 m −3.

Calcular el caudal de la nueva materia prima usando la Ecuación 4.4.8 en la siguiente forma modificada:

\( OLR_{new} = \frac{OLR_{COD}}{COD_{new}} \)

\( OLR_{new} = \frac{1.5\ kgO_{2}\ d^{-1}\ m^{-3} \text{ digester}}{105\ kgO_{2}\ m^{-3} \text{ feedstock}} \)

El nuevo valor de OLR se estima en 0.0143 m 3 materia prima m −3 digestor d −1.

Calcule el caudal de entrada de la nueva materia prima usando la Ecuación 4.4.7:

\( Q_{new} = OLR_{new} \times V \)

\( Q_{new} = \frac{0.0143\ m^{3}}{d \times m^{3}} \times 3,750\ m^{3} \)

El caudal de la nueva materia prima es 53.63 m 3 d −1. Como se esperaba, el caudal de entrada de la materia prima con mayor DQO es menor que el de la parte (a) para mantener la misma DQO OLR.

Dado que la DQO de entrada sigue siendo la misma que en la parte (a), no se cambia la producción de metano, 2,563 m 3 a 38°C.

La TRH para la nueva materia prima se calcula con la Ecuación 4.4.9 y se encuentra que es de 70 días. Dado que la nueva materia prima tiene un caudal menor en comparación con el de la parte (a), es necesario prolongar el periodo de retención de la materia prima para lograr la misma DQO OLR.

Créditos de imagen

Figura 1. Mähnert, P. (2020). (CC por 4.0). Perfiles teóricos de rendimiento de biogás para una prueba por lotes. Recuperado a partir de https://opus4.kobv.de/opus4-slbp/files/1301/biogas03.pdf

Figura 2. Clarke Energy. (2020). Diagrama de flujo de cogeneración de biogás CHP. ICE = motor de combustión interna. Recuperado de https://www.clarke-energy.com/biogas/. [Uso justo].

Figura 3. Bedoić, R. (CC Por 4.0). (2020). Producción diaria de biogás por ejemplo 4.

Figura 4. Bedoić, R. (CC Por 4.0). (2020). Producción acumulada de biogás por ejemplo, 4.

Referencias

Aboudi, K., Álvarez-Gallego, C. J., & Romero-García, L. I. (2016). Biometanización de subproducto de remolacha azucarera mediante digestión simple semicontinua y co-digestión con estiércol de vaca. Biorresour. Tecnol. , 200, 311-319. https://doi.org/10.1016/j.biortech.2015.10.051.

Al Seadi, T., Rutz, D., Prassl, H., Köttner, M., Finsterwalder, T., Volk, S., & Janssen, R. (2008). Manual de biogás. Esbjerg, Dinamarca: Universidad del Sur de Dinamarca Esbjerg.

Ariunbaatar, J., Panico, A., Esposito, G., Pirozzi, F., & Lens, P. N. L. (2014). Métodos de pretratamiento para mejorar la digestión anaeróbica de residuos sólidos orgánicos. Appl. Energía, 123, 143-156. https://doi.org/10.1016/j.apenergy.2014.02.035.

Bedoić, R., Čuček, L., Ćosić, B., Krajnc, D., Smoljanić, G., Kravanja, Z.,. Duić, N. (2019a). Biomasa verde a biogás: un estudio sobre la digestión anaeróbica de pasto residual. J. Limpiador Prod. , 213, 700-709. https://doi.org/https://doi.org/10.1016/j.jclepro.2018.12.224.

Bedoić, R., Ćosić, B., & Duić, N. (2019b). Potencial técnico y distribución geográfica de residuos agrícolas, coproductos y subproductos en la Unión Europea. Sci. Total Environ. , 686, 568-579. https://doi.org/10.1016/j.scitotenv.2019.05.219.

Bochmann, G., & Montgomery, L. F. R. (2013). Almacenamiento y pretratamiento de sustratos para la producción de biogás. En A. Wellinger, J. Murphy, & D. Baxter (Eds.), El manual del biogás: Ciencia, producción y aplicaciones (pp. 85-103). Woodhead Publishing. https://doi.org/10.1533/9780857097415.1.85.

Carlsson, M., Lagerkvist, A., & Ecke, H. (2008). Electroporación para mejorar el rendimiento de metano a partir de residuos sólidos municipales. ORBIT 2008: Mover el reciclaje de residuos orgánicos hacia la gestión de recursos y la economía de base biológica, 6, 1-8.

Chandra, R., Takeuchi, H., & Hasegawa, T. (2012). Pretratamiento hidrotermal de biomasa de paja de arroz: Un método potencial y prometedor para mejorar la producción de metano. Appl. Energía, 94, 129-140. https://doi.org/10.1016/j.apenergy.2012.01.027.

Clarke Energy (2020). Biogás. Recuperado de https://www.clarke-energy.com/biogas/.

Das, A., & Mondal, C. (2016). Producción de biogás a partir de la codigestión de sustratos: Una revisión. Int. Res. J. Environ. Sci. , 5 (1), 49-57.

Drosg, B., Fuchs, W., Al Seadi, T., Madsen, M., & Linke, B. (2015). Recuperación de nutrientes por procesamiento de digestatos de biogás. IEA Bioenergía. Recuperado de http://www.iea-biogas.net.

Flores-Juárez, C. R., Rodríguez-García, A., Cárdenas-Mijangos, J., Montoya-Herrera, L., Godínez Mora-Tovar, L. A., Bustos-Bustos, E.,. Manríquez-Rocha, J. (2014). Pretratar químicamente los residuos sólidos del matadero para aumentar la eficiencia de la digestión anaeróbica. J. Biosci. Bioeng. , 118 (4), 415-419. https://doi.org/10.1016/j.jbiosc.2014.03.013.

Frigon, J. C., & Guiot, S. R. (2010). Producción de biometano a partir de cultivos de almidón y lignocelulósicos: Una revisión comparativa. Biocombustibles, Bioprod. Biorefin. , 4 (4), 447-458. doi.org/10.1002/bbb.229.

Gerike, P. (1984). Las pruebas de biodegradabilidad de compuestos poco solubles en agua. Quimosfera, 13 (1), 169-190. https://doi.org/10.1016/0045-6535(84)90018-3.

Izumi, K., Okishio, Y., Nagao, N., Niwa, C., Yamamoto, S., & Toda, T. (2010). Efectos del tamaño de partícula en la digestión anaeróbica de residuos de alimentos. Int. Biodeterioro y Biodegradación, 64 (7), 601-608. https://doi.org/10.1016/j.ibiod.2010.06.013.

Karak, N. (2016). Biopolímeros para pinturas y recubrimientos superficiales. En F. Pacheco-Torgal, V. Ivanov, & H. Jonkers (Eds.). Biopolímeros y mezclas biotecnológicas para materiales de construcción ecoeficientes (pp. 333-368). Woodhead Publishing. https://doi.org/10.1016/B978-0-08-100214-8.00015-4.

Koch, K., Lübken, M., Gehring, T., Wichern, M., & Horn, H. (2010). Biogás de ensilaje de pasto: mediciones y modelado con ADM1. Biorresour. Tecnol. , 101 (21), 8158-8165. https://doi.org/10.1016/j.biortech.2010.06.009.

Lauwers, J., Appels, L., Thompson, I. P., Degrève, J., Van Impe, J. F., & Dewil, R. (2013). Modelización matemática de la digestión anaeróbica de biomasa y residuos: Potencia y limitaciones. Prog. Combustión Energética. Sci. , 39, 383-402. https://doi.org/10.1016/j.pecs.2013.03.003.

Li, Y., Zhang, R., Chen, C., Liu, G., He, Y., & Liu, X. (2013). Producción de biogás a partir de la codigestión de rastrojo de maíz y estiércol de pollo en condiciones anaerobias húmedas, semisólidas y en estado sólido. Biorresour. Tecnol. , 149, 406-412. https://doi.org/10.1016/j.biortech.2013.09.091.

Liu, C., Yuan, X., Zeng, G., Li, W., & Li, J. (2008). Predicción del rendimiento de metano a pH óptimo para la digestión anaeróbica de la fracción orgánica de residuos sólidos municipales. Biorresour. Tecnol. , 99, 882-888. https://doi.org/10.1016/j.biortech.2007.01.013.

Ma, J., Duong, T. H., Smits, M., Verstraete, W., & Carballa, M. (2011). Biometanación mejorada de residuos de cocina mediante diferentes pretratamientos. Biorresour. Tecnol. , 102 (2), 592-599. https://doi.org/10.1016/j.biortech.2010.07.122.

Ma, J., Zhao, Q. B., Laurens, L. L. M., Jarvis, E. E., Nagle, N. J., Chen, S., & Frear, C. S. (2015). Mecanismo, cinética y microbiología de la inhibición causada por ácidos grasos de cadena larga en la digestión anaerobia de biomasa algal. Biotechnol. Biocombustibles, 8 (1). https://doi.org/10.1186/s13068-015-0322-z.

Mähnert, P. (2006). Grundlagen und verfahren der biogasgewinnung. Leitfaden Biogás (FNR), 13-25. Recuperado de https://opus4.kobv.de/opus4-slbp/files/1301/biogas03.pdf.

Moukazis, I., Pellera, F. M., & Gidarakos, E. (2018). Tratamiento de subproductos de matadero mediante digestión anaeróbica. Gestión de Residuos. , 71, 652-662. https://doi.org/10.1016/j.wasman.2017.07.009.

Mulat, D. G., Dibdiakova, J., & Horn, S. J. (2018). Producción microbiana de biogás a partir de lignina de hidrólisis: conocimiento de los cambios estructurales de lignina. Biotechnol. Biocombustibles, 11 (61). https://doi.org/10.1186/s13068-018-1054-7.

Patil, V. S., & Deshmukh, H. V. (2015). Una revisión sobre la codigestión de residuos vegetales con desechos orgánicos para la generación de energía. Int. J. Biol. Sci. , 4 (6), 83-86.

Pognani, M., D'Imporzano, G., Scaglia, B., & Adani, F. (2009). Sustitución de cultivos energéticos con fracción orgánica de residuos sólidos municipales para la producción de biogás a nivel de granja: Un estudio de planta a gran escala. Bioquímica de Procesos. , 44 (8), 817-821. https://doi.org/10.1016/j.procbio.2009.03.014.

Ruffino, B., Fiore, S., Roati, C., Campo, G., Novarino, D., & Zanetti, M. (2015). Efecto de escala de pruebas de digestión anaerobia en modo semicontinuo y semicontinuo para la viabilidad técnica y económica de un digestor a escala completa. Biorresour. Tecnol. , 182, 302-313. https://doi.org/10.1016/j.biortech.2015.02.021.

Sung, S., & Liu, T. (2003). Inhibición del amoníaco en la digestión anaerobia termófila. Quimosfera, 53 (1), 43-52. https://doi.org/10.1016/S0045-6535(03)00434-X.

Ueno, Y., Tatara, M., Fukui, H., Makiuchi, T., Goto, M., & Sode, K. (2007). Producción de hidrógeno y metano a partir de desechos sólidos orgánicos por separación de fases del proceso anaeróbico. Biorresour. Tecnol. , 98 (9), 1861-1865. https://doi.org/10.1016/j.biortech.2006.06.017.

Van Lier, J. B., Rebac, S., & Lettinga, G. (1997). Tratamiento anaeróbico de aguas residuales de alta tasa en condiciones psicrófilas y termófilas. Agua Sci. Tecnol. , 35, 199-206. https://doi.org/10.1016/S0273-1223(97)00202-3.

Ware, A., & Power, N. (2016). ¿Cuál es el efecto de la pasterización obligatoria en la transformación de biogás de desechos sólidos de mataderos? Residuos Manag. , 48, 503—512. https://doi.org/10.1016/j.wasman.2015.10.013.

Xie, S., Hai, F. I., Zhan, X., Guo, W., Ngo, H. H., Price, W. E., & Nghiem, L. D. (2016). Codigestión anaeróbica: Una revisión crítica de la modelización matemática para la optimización del desempeño. Biorresour. Tecnol. , 222, 498-512. https://doi.org/10.1016/j.biortech.2016.10.015.

Zhu, B., Gikas, P., Zhang, R., Lord, J., Jenkins, B., & Li, X. (2009). Características y potencial de producción de biogás de residuos sólidos municipales pretratados con un reactor de tambor rotativo. Biorresour. Tecnol. , 100 (3), 1122-1129. https://doi.org/10.1016/j.biortech.2008.08.024.

Ziemiński, K., Romanowska, I., & Kowalska, M. (2012). Pretratamiento enzimático de residuos lignocelulósicos para mejorar la producción de biogás. Residuos Manag. , 32 (6), 1131-1137. https://doi.org/10.1016/j.wasman.2012.01.016.

Zonta, Ž., Alves, M. M., Flotats, X., & Palatsi, J. (2013). Modelación de efectos inhibitorios de ácidos grasos de cadena larga en el proceso de digestión anaerobia. Agua Res., 47 (3), 1369-1380. https://doi.org/10.1016/j.watres.2012.12.007.