6.5: Embalaje

- Page ID

- 80934

Scott A. Morris

Departamentos de Ingeniería Agrícola y Biológica y Ciencia de los Alimentos y Nutrición Humana

Universidad de Illinois en Urbana-Champaign

Champaign, Illinois, Estados Unidos

| Términos Clave |

| Protección del producto | Permeación | Ciclo de empaque |

| Diseño de empaques | Vida útil | Ciclo de información |

| Materiales de embalaje | Daños en el empaque |

Variables

Introducción

El empaque es una especialización de ingeniería que involucra un medio orientado a sistemas de preparación y distribución de bienes de todo tipo. El empaque es responsable de varias funciones fundamentales, además de tener un amplio alcance y un amplio impacto más allá de la compra inmediata del consumidor. Es un sistema mucho más complejo de lo que la mayoría de los consumidores (y muchos productores) se dan cuenta y requiere habilidades extraídas de todas las facetas de la ingeniería. Por esa razón, la integración de conceptos es absolutamente esencial, y este capítulo se entiende mejor considerando primero los conceptos sistemas-ciclo establecidos en la sección Aplicaciones, antes de perseguir temas aislados o cálculos.

El empaque permite tener una amplia distribución de artículos perecederos como alimentos y medicamentos. Al considerar el ciclo completo de uso, condiciones, manejo, almacenamiento y eliminación, se pueden diseñar envases adecuados para casi cualquier aplicación, mercado y estructura regulatoria. Por lo tanto, es importante que el empaque se incluya lo antes posible en el ciclo de desarrollo del producto para que el empaque adecuado pueda ser creado y probado a tiempo para cumplir con los plazos de producción, y para resaltar problemas en el producto que puedan hacerlo susceptible a daños de envío u otros daños.

Resultados

Después de leer este capítulo, deberías poder:

- • Describir el sistema de empaque a gran escala, tanto físico como informativo, más allá del desarrollo de un contenedor simple

- • Aplicar datos básicos de materiales para calcular problemas simples de permeación (transferencia de masa) para aplicaciones de empaques poliméricos

- • Estimar la vida útil de los productos y reconocer algunos de los problemas de confiar únicamente en la estimación basada en la proyección de datos

- • Describir cómo los diseños y soluciones de empaque varían según la economía, los recursos disponibles y la infraestructura, y cómo imitar una solución de un mercado puede ser improductivo en otro debido a la disponibilidad del material o la diferente estructura de costos, particularmente en diferentes regiones geográficas

Conceptos

Tipos de paquetes

Hay tres tipos de paquetes: primario, secundario y terciario. El material del paquete primario entra directamente en contacto con el producto, como la botella de plástico que contiene agua o una bolsa que contiene papas fritas. Para alimentos, productos farmacéuticos, cosméticos y tipos similares de productos, las regulaciones requieren que el material de empaque no transfiera material dañino al producto (y el término paquete primario generalmente se usa en la legislación pertinente) (Misko, 2019; USFDA, 2019). Los debates actuales sobre el contenido de bis-fenol A (BPA) en los envases (por ejemplo, botellas de agua), y sus efectos sobre la salud cuando se consumen, son un ejemplo de este tipo de transferencia de material que puede provocar la prohibición de componentes materiales en ciertos productos o mercados.

El paquete secundario generalmente rodea el paquete primario. Una caja de cereal es un buen ejemplo, con el producto contenido en la bolsa interior (el paquete primario) y el cartón impreso exterior actuando como el paquete secundario. El paquete secundario puede actuar como espacio publicitario en la estantería de una tienda, o para dar una buena primera impresión en el comercio electrónico, y también lleva información para operaciones de punto de venta (POS).

La mayoría de las veces, el paquete terciario es la caja de envío, transportista o bandeja que transporta paquetes unificados, es decir, paquetes que han sido recolectados en grupos para su envío, a través del sistema de distribución. En muchos casos, se trata de un contenedor de cartón corrugado, pero para tipos de paquetes muy fuertes como frascos de vidrio y latas metálicas, puede ser una simple bandeja sobreenvuelta. Este paquete generalmente debe llevar información de envío, y con frecuencia debe cumplir con las regulaciones de envío relevantes, reglas, tarifas y requisitos de etiquetado.

Tipos de materiales

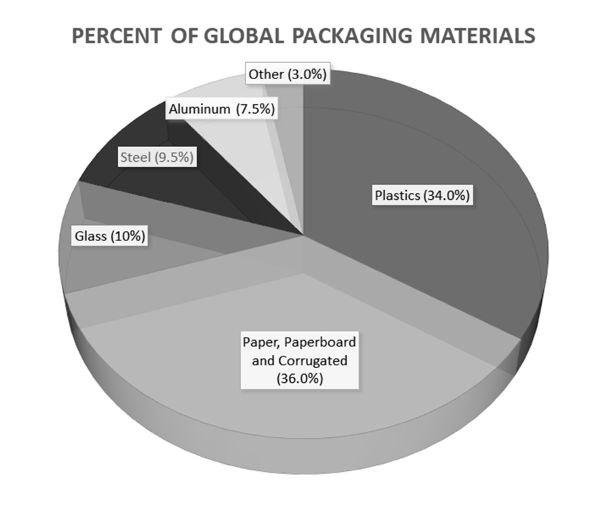

El empaque a menudo se describe en términos de materiales primarios que conforman el cuerpo o estructura del paquete. Los materiales de empaque primarios más comunes son plásticos, metales (acero y aluminio), vidrio y papel. El uso global de los tipos de materiales se muestra en la Figura 6.5.1. Otros materiales incluyen materiales tradicionales de bajo uso como madera estructural en cajas, así como tintas de impresión, adhesivos y otros materiales secundarios. Los materiales secundarios y los componentes del paquete generalmente se agregan a la estructura primaria y a menudo se usan para el ensamblaje, como adhesivos o un “cierre”, la tapa o tapa de un recipiente. Otros componentes, como tintas utilizadas para impresión, bombas de pulverización y otras características secundarias, pueden incluirse en este último grupo.

Plásticos

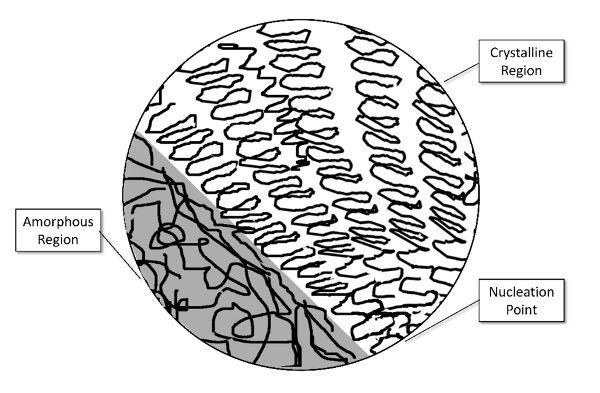

Los plásticos se crean con mayor frecuencia por la polimerización de hidrocarburos petroquímicos, aunque hay un esfuerzo sustancial para crear versiones útiles a partir de carbohidratos naturales, particularmente de fuentes vegetales y de algas, así como cultivos bacterianos genéticamente modificados. Estos polímeros típicamente contienen cadenas largas de “cadena principal” de carbono de longitud considerable, y pueden tener o no enlaces que forman reticulaciones entre las cadenas. Una regla general es que más reticulación creará un material más rígido y quebradizo. Adicionalmente, los plásticos exhiben “cristalinidad”, que no necesariamente sigue la definición estricta de un cristal en el sentido típico de una estructura completamente unida y un punto de fusión muy agudo, sino que exhibe un alto grado de ordenación: cadenas troncal dispuestas en patrones regulares, que generalmente emanan de un sitio de nucleación central (Figura 6.5.2). Los polímeros que tienen un bajo grado de ordenación en su orientación de cadena se denominan típicamente “amorfos”, al igual que un tazón de fideos cocidos. Adicionalmente, la fusión se produciría en un estrecho intervalo de temperaturas dependiendo de factores tales como la distribución del peso molecular y los aditivos en lugar del rango de ablandamiento y licuación más amplio y menos definido que exhibiría una fase amorfa.

Para una longitud de cadena dada, un polímero cristalino ordenado tendrá mayor densidad, será más resistente a absorber o permear materiales a través de la estructura, y puede ser más quebradizo que los materiales amorfos, que serán más duros, más flexibles y más propensos a absorber o transmitir material a través del estructura molecular. Por ejemplo, el polietileno es adecuado para formar estructuras flexibles simples como cajas de leche, pero no resiste el agrietamiento por tensión mientras se flexiona, por lo que el polipropileno se usa para estructuras de “bisagra viva” que a menudo se ven como tapas abatibles en los contenedores.

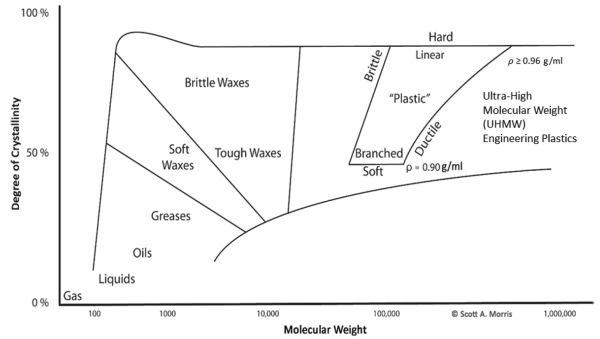

Los polímeros también pueden tener su estructura alterada mediante el procesamiento posterior de la lámina, película o estructura en un proceso llamado “orientación”. Esto implica deformar mecánicamente el material para que las cadenas queden alineadas, creando un mayor grado de cristalinidad y mejor resistencia mecánica y propiedades de barrera. Esta orientación también puede afectar la densidad, ya que creará orden en la cadena troncal. La relación de longitud de cadena/peso molecular y cristalinidad se ilustra en la Figura 6.5.3 (Morris, 2011).

Por ejemplo, una botella de soda de tereftalato de polietileno (PET) se crea primero como una “preforma” moldeada, que se asemeja aproximadamente a un tubo de ensayo, con el “acabado” roscado al que la tapa está unida ya formada. En la planta embotelladora, las preformas se calientan a una temperatura muy específica y luego se inflan rápidamente con aire comprimido dentro de un molde conformado. Este proceso de “estiramiento-soplado” alinea la estructura molecular del cuerpo en un tejido de canasta apretado de dos vías de cadenas poliméricas que es capaz de resistir la tendencia del dióxido de carbono (CO 2) a disolverse en el polímero y escapar a través de la estructura.

Si un tipo de polímero es demasiado quebradizo para ser utilizado adecuadamente en su función pretendida, también se puede modificar mediante la adición de plastificantes que actúen como lubricantes o espaciadores en la estructura molecular interna y hagan que la estructura sea más dúctil. Esto podría hacerse para un dispensador exprimidor o una estructura que sea demasiado quebradiza a bajas temperaturas.

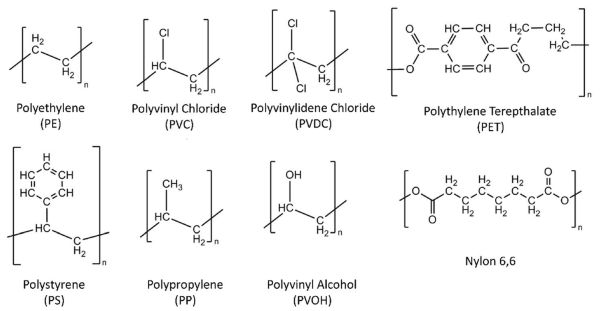

Los grupos laterales unidos a la cadena principal de “columna vertebral” carbono-carbono generalmente definen plásticos que se usan comúnmente en los empaques. Dado que escribir toda la estructura de cientos de miles de unidades no sería práctico, la estructura a menudo está representada por las unidades repetidas que comprenden la cadena principal del polímero (Figura 6.5.4). Varios de estos polímeros pueden exhibir ramificación de las estructuras desde la cadena principal central, pero nuevamente, estos también están compuestos por unidades repetidas. Por ejemplo, el polietileno tiene una estructura lateral simple de dos átomos de hidrógeno, mientras que el poliestireno tiene una estructura de fenilo cíclico. La interacción de estos anillos entre sí a medida que se producen cadenas largas da como resultado el comportamiento rígido y quebradizo del poliestireno no plastificado.

Acero

El acero se utiliza casi exclusivamente como latas para alimentos, así como tambores más grandes para muchos tipos de productos. Cuando se usa como contenedor de alimentos para alimentos procesados térmicamente, las latas de acero tienen un revestimiento interno para reducir la corrosión y reducir la interacción con el producto. Por lo general, el recubrimiento es de estaño, lo que crea una capa de protección anódica en ausencia de oxígeno, no es tóxico y no afecta el sabor o textura de la mayoría de los productos. Por lo general, existe un recubrimiento suplementario adicional de algún tipo de laca o polímero sintético. Las latas se forman como estructuras de dos o tres piezas. El fondo y el cuerpo de las latas de dos piezas se forman a partir de una sola pieza de material mediante el forzamiento progresivo a través de matrices, con una tapa cosida. El cuerpo de las latas de tres piezas, que son cada vez más infrecuentes ya que son más costosas de producir, se forma a partir de una sola pieza de lámina estañada con una costura lateral soldada, un fondo cosida y la tapa cosida después del llenado, como con la lata de dos piezas. Las latas de acero tienen la ventaja de resistir cargas sustanciales tanto del apilamiento de muchas capas durante el almacenamiento como del vacío interno que se forma a partir del vapor de condensación durante el proceso de llenado y tapado que elimina el oxígeno deteriorado en el espacio superior del contenedor.

Aluminio

Los recipientes de aluminio se utilizan casi exclusivamente con bebidas, ya que el aluminio es bastante dúctil y se basa en la presurización, ya sea de la carbonatación de una bebida o de la adición de una pequeña cantidad de gas de presurización (típicamente nitrógeno), para lograr una resistencia suficiente. Las latas de aluminio se forman como latas de dos piezas y el interior de la lata está recubierto con una resina pulverizada para resistir la corrosión por el contenido. Para productos altamente ácidos como las bebidas de cola, este paso crítico evita que las latas se corroan en cuestión de días. La tapa para latas de aluminio ha evolucionado como una obra maestra de la ingeniería de producción ya que fija la pestaña con un “remache” formado a partir de una protuberancia del material de la tapa en lugar de una tercera pieza que agregaría costos prohibitivos, y tiene una abertura ranurada que resiste de manera confiable la presión hasta que el consumidor la abra.

El aluminio tiene otros dos usos sustanciales en los empaques: láminas y recubrimientos. Dado que el metal es inherentemente una muy buena barrera contra los gases, la luz y el agua, las capas de lámina flexible se incluyen en muchos tipos de laminados de papel/plástico para brindar protección a los productos. De manera similar, un recubrimiento evaporado de aluminio es una característica común con películas flexibles, particularmente con alimentos para refrigerios cuya composición oleosa es susceptible a la luz, al oxígeno y a la humedad.

Vidrio

El vidrio se forma por la fusión de arena, minerales y vidrio reciclado a temperaturas superiores a 1500 °C. Al formar un líquido espeso, luego se dispensa en “gotas” que se transportan a un molde que forma una estructura preliminar llamada “parison”, luego sobre un molde final donde el parison se infla con aire y toma su forma final aunque todavía bastante caliente. Dado que el vidrio tiene la combinación de mala conducción de calor y fragilidad, los recipientes formados deben enfriarse lentamente en un proceso de recocido, generalmente realizado en una estructura lenta de alimentación de transportador llamada “lehr” que contiene zonas de temperatura progresivamente más bajas. Esto permite que el recipiente moldeado se enfríe lentamente durante un largo período y evita fallas por estrés térmico residual.

Una vez formados, los recipientes de vidrio son bastante fuertes, aunque susceptibles a fallas quebradizas, particularmente como resultado de la concentración de esfuerzos en rasguños o abrasión. Por esta razón, los contenedores tienen áreas más gruesas llamadas “bandas de choque” moldeadas y también están recubiertas para reducir los daños por contacto. Muchos productos envasados en vidrio, particularmente bebidas, se envían con un divisor interno de cartón económico para separar los contenedores y evitar que se rayen. Por lo demás, el vidrio es lo suficientemente fuerte como para que a menudo se envíe con una simple bandeja y envoltura para unificar los contenedores hasta que se archiven al por menor.

El vidrio está siendo reemplazado por plástico en muchas aplicaciones por varias razones, principalmente fragilidad y peso. Dado que los fragmentos de vidrio ingeridos representan un enorme peligro para el consumidor, la rotura durante las operaciones de llenado y manejo requiere detener la producción y limpiar a fondo para cada ocurrencia y desechar el producto cercano, ya sea contaminado o no (American Peanut Council, 2009). Además, el ahorro de peso puede ser significativo: una operación de llenado de mantequilla de maní ahorró 84% del peso del paquete al reemplazar los recipientes de vidrio por recipientes de plástico (Palmer, 2014). Generalmente, la sustitución del plástico por vidrio ha dado como resultado una reducción tanto de costos como de responsabilidad, aunque para los productos destinados al procesamiento térmico después del llenado, los diseños pueden exigir un control preciso de las propiedades del material y la conformación (Silvers et al., 2012).

Papel, Cartón y Cartón de Fibra Corrugado

Los materiales de papel se crean a partir de fibras naturales, principalmente de árboles y contenido reciclado. Se pueden usar otras fuentes, como paja de arroz, cáñamo y bambú. Hay direccionalidad en la preferencia del papel por rasgar, doblar y urdir, ya que las fibras se separarán preferencialmente en lugar de romperse, haciendo que el papel se rasgue preferencialmente a lo largo de la dirección en la que la máquina formadora colocó la suspensión de fibras (denominada “dirección de la máquina”). Dado que el papel es un material fibroso natural, habrá cambios en la resistencia del material debido al contenido de humedad. Dado que las fibras normalmente se hinchan en diámetro (en ángulo recto con la dirección de la máquina, denominada “dirección transversal a la máquina”) sin cambiar significativamente la longitud, la exposición superficial al agua o al vapor puede hacer que el papel se doble alrededor del eje en la dirección de la máquina.

Si bien las fibras de papel se pueden procesar de muchas maneras, el enfoque básico es separar las fibras en una suspensión, luego reformar la suspensión en hojas largas (llamadas “banda”) de una de dos maneras. El proceso más temprano, el proceso Fourdrinier (llamado así por los hermanos Fourdrinier que lo desarrollaron) imita el papel colocado a mano temprano en el sentido de que vierte la suspensión de fibra a través de una cinta continua de malla de alambre (el “alambre”). A medida que el agua se drena, la banda finalmente se despega del alambre y se pasa a través de rodillos en varias etapas de acabado y secado. Este proceso está limitado por el drenaje en su capacidad para crear materiales gruesos y solo unas pocas capas son posibles.

Un desarrollo posterior, el proceso de cilindros, utiliza cilindros giratorios para adherir las fibras de la lechada a una cinta continua móvil de material absorbente desde abajo, eludiendo la limitación de drenaje anterior. Esto tiene la ventaja de poder formar muchas capas para papeles de sección gruesa y cartón. El cartón, es decir, el papel que es más grueso que aproximadamente 0.3 mm, suele troquelarse en cajas de cartón, divisores u otras estructuras más rígidas. El cartón se utiliza en todo tipo de empaques de consumo, desde tarjetas colgantes hasta cartones, mientras que el papel se usa típicamente en estructuras de bolsas y bolsas para agregar resistencia y buenas superficies de impresión.

El tablero de fibra corrugada (coloquialmente llamado “cartón”) es un producto manufacturado que ensambla el papel en una lámina estructural rígida, que generalmente consiste en dos capas externas de “linerboard” y una capa interna almenada de “medio corrugado”. El linerboard puede estar preimpreso para que coincida con el producto; esto puede permitir que se utilicen gráficos mucho más sofisticados en comparación con la impresión después de la fabricación, lo que está limitado por la superficie irregular del material. El medio se forma continuamente usando vapor y un rodillo conformado y se adhiere entre las láminas de linerboard usando pegamento a base de almidón. Las láminas de cartón corrugado generalmente se troquelan en las formas necesarias para formar cajas, contenedores de envío y otras estructuras. Son posibles múltiples capas y se utilizan para aplicaciones especializadas, como contenedores de envío de electrodomésticos.

Protección del producto

El empaque cumple varias funciones. La protección del producto es de primordial importancia, particularmente con productos como los alimentos. Los alimentos frescos a menudo requieren tipos de protección muy diferentes a los alimentos procesados y estables en almacenamiento que están destinados a almacenarse por períodos de tiempo mucho más largos. El empaque adecuado protege los productos de daños físicos y reduce los costos debidos a los desechos. Las funciones adicionales del empaque incluyen la utilización, comunicación e integración con los sistemas de pedidos, fabricación, transporte, distribución y venta al por menor, así como redes de logística de retorno.

Definición de Daño Alimentario o Pérdida de Calidad

Definir daños, deterioro o inadecuación de los alimentos puede ser muy difícil. Si bien se pueden cuantificar los niveles de contaminación microbiana, los efectos de los cambios de textura o color suelen ser sutiles y subjetivos. Con demasiada frecuencia, un producto alimenticio se considera estropeado con base en una medida cualitativa que es completamente subjetiva y puede estar motivada por otros factores. Es importante que se considere cuidadosamente la definición de producto inaceptable (y tal vez se defina contractualmente) para evitar conflictos posteriores. Los ingredientes, componentes y materiales suministrados a otras operaciones de fabricación siempre deben tener criterios de calidad definidos cuidadosa y cuantitativamente para evitar argumentos que puedan estar motivados por un intento de renegociación del precio u otras consideraciones comerciales (Bodenheimer, 2014; Pennella, 2006).

Dado que definir la falla de los productos alimenticios puede ser una tarea difícil, puede ser útil enfocarse en el componente más fácilmente degradado o dañado que hará que el producto se vuelva inseguro o inaceptable si falla, el elemento crítico (Morris, 2011). Este elemento crítico puede definirse como un ingrediente fácilmente degradado, un cambio de color significativo, falla mecánica o una calidad organoléptica (generalmente definida por un sabor, textura u olor, más frecuentemente identificado por evaluadores humanos en una prueba a ciegas) que falla un criterio objetivo de falla. El elemento crítico a utilizar en un plan de muestreo debe cumplir dos criterios: su estado debe ser determinable por análisis objetivo, y sus condiciones de fracaso deben definirse por criterios objetivos y no por anécdota subjetiva.

Este enfoque puede tener varias carencias. Es fácil enfocarse en un aspecto particular de la calidad en detrimento más general del producto, y es tentador elegir el elemento de calidad por su facilidad de ensayo más que por su impacto o importancia. Finalmente, este puede ser un objetivo móvil, ya que el elemento crítico puede convertirse en otro factor a medida que cambian las circunstancias.

Daños de transporte y almacenamiento

Los daños resultantes de efectos estáticos y dinámicos durante la fabricación, almacenamiento, manejo y distribución pueden variar desde una simple falla de compresión de un contenedor hasta efectos de resonancia complejos en una carga de vehículo de producto mixto. La comprensión de las condiciones de almacenamiento y el entorno de transporte puede ayudar en el diseño de un paquete eficiente capaz de sobrevivir a la distribución sin sobreembalaje.

Daños por luz y calor

El daño a un producto alimenticio puede ocurrir debido a la exposición a la luz o a temperaturas extremas, tanto altas como bajas. La luz ultravioleta puede causar la decoloración de la copia impresa externa y una apariencia poco atractiva, pero por sí misma no penetra en un paquete transparente. Ciertos productos, sin embargo, son extremadamente sensibles a la luz visible. La leche desnatada exhibe una marcada disminución de la vitamina A con la exposición a luces fluorescentes comunes en entornos minoristas y el saborizante de isohumulona de cerveza se degradará en el compuesto 3-MBT (3-metil-2-buteno-1-tiol) causando que se desarrolle un sabor sulfuroso “skunked” o “lightstruck” (DeMan, 1981; Burns et al., 2001).

El daño térmico o térmico puede ser el resultado de los efectos a largo plazo de la exposición a temperaturas muy altas y muy bajas, aunque la exposición a baja temperatura de un producto frágil está más asociada con la descomposición de la textura y la estructura, generalmente por crecimiento de cristales de hielo o falla de emulsión, que a cambios químicos. Las altas temperaturas acelerarán cualquier proceso de degradación térmicamente dependiente y pueden causar otros problemas, como velocidades de permeación inesperadamente altas en los materiales de empaque, debido a la transición de un estado vítreo a un estado amorfo en polímeros.

Daños por Transmisión de Gas y Vapor

Los problemas de transmisión de gas y vapor son muy específicos del producto y pueden ser situacionales. Una bebida carbonatada puede sufrir pérdida de carbonatación, mientras que otro producto puede oxidarse mal debido al oxígeno transmitido a través del paquete. Un producto de repostería puede tener un cambio rápido de sabor debido a la pérdida de componentes de sabor volátiles que autoplastifican el material de envasado. Los productos químicos orgánicos volátiles (COV) que van desde los humos diesel hasta los componentes de sabor pueden transferirse dentro o fuera a través del paquete. La ganancia de vapor de agua puede causar el deterioro de los alimentos o la degradación de los productos farmacéuticos, mientras que la pérdida de vapor de agua puede causar el envejecimiento de los productos Una buena comprensión tanto de las propiedades del producto como del entorno al que se enfrentará en la distribución son importantes para un diseño adecuado (Zweep, 2018).

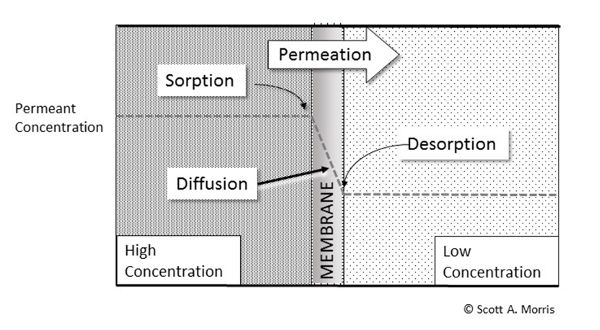

Permeación en Material de Empaque Polimérico

La permeación es la capacidad de un material (el permeante) para moverse a través de la estructura de otro. Muchos materiales amorfos como los polímeros naturales y artificiales son permeables debido al espacio sustancial entre sus cadenas moleculares. La Figura 6.5.5 muestra esto en forma esquemática, con permeación de vapor progresando desde el lado de alta concentración hasta el lado de baja concentración mediante sorción hacia el lado de alta concentración, difusión a través de la matriz volumétrica de la membrana de película, y luego desorción en el lado de baja concentración, todo impulsado por el diferencial de concentración a través del material. Los envases de vidrio y metal, por otro lado, son impermeables a todo excepto al hidrógeno por su estructura ordenada o empaque denso. Los polímeros en un estado altamente ordenado también exhiben una permeabilidad muy baja en relación con las estructuras desordenadas.

La tasa de permeación depende de la especie de permeante, el tipo y estado del polímero, y cualquier factor secundario como los recubrimientos. El polímero puede ser vidrioso, esencialmente un estado cristalino de bajo orden (un buen ejemplo de esto es una taza de bebida de poliestireno quebradizo), o gomoso, lo que permite el movimiento segmentario de las cadenas de polímero. Con la mayoría de los polímeros, esto tendrá un desplazamiento medible a una temperatura particular, la temperatura de transición vítrea, aumentando la elasticidad y permeación cuando el polímero está por encima de la temperatura de transición vítrea del polímero.

La permeabilidad se puede modelar como el proceso impulsado por gradiente de concentración (proceso de transferencia de masa) de disolución en la superficie de alta concentración, difusión a través de los materiales de la matriz de membrana de película y luego desorber de la superficie de baja concentración, de la misma manera que el calor es transmitido por conducción a través del espesor de una pared (Suloff, 2002).

Las ecuaciones de transferencia de masa se pueden construir para crear un modelo simple del flujo difusivo del permeante (gas) basado en el modelo de difusión lineal de Fickian (Ecuación 6.5.1) (Fick, 1855). Para el movimiento de un permeante a través de una capa de material por área superficial:

\[ (\frac{\text{Quantity permeated per unit of time}}{\text{Area}}) = J =-D\frac{\delta c}{\delta x} \]

donde J = flujo difusivo (mol m −2 s −1)

D = coeficiente de difusión (m 2 s −1)

c = concentración (mol m −3)

x = posición (m); en la Figura 6.5.5, esta sería la posición dentro de la sección transversal de la membrana de película.

La velocidad de transmisión a través de estructuras compuestas, es decir, estructuras que tienen varias capas, se puede calcular de manera similar a los sistemas térmicos usando la Ecuación 6.5.2:

Para n capas de material,

\[ TR_{\text{total}}=\frac{1}{TR_{\text{layer 1}}+TR_{\text{layer 2}}+…+TR_{\text{layer n}}} \]

donde TR total = velocidad de transmisión total (mol s −1)

TR capa n = velocidad de transmisión de la capa n

Si la permeación del material es conocida (o puede estimarse), entonces estimar la permeación de un diseño de paquete es una función de temperatura, área superficial y gradiente de presión parcial, Δp. La presión parcial se define como la presión que sería ejercida por un gas en una mezcla si ocupara el mismo volumen que la mezcla que se está considerando. Por lo general, ∆p se define por la ley de Dalton, es decir, en una mezcla de gases que no reaccionan, la presión total ejercida es igual a la suma de las presiones parciales de los gases individuales, y, por lo tanto, la presión parcial es producto tanto de la presión parcial de las especies permeantes como de la hidrostática presión (Dalton, 1802). La ley de Henry, que dice que la cantidad de gas absorbido en un material es proporcional a su presión sobre el material, y la combinación de presión hidrostática y especies permeantes provoca la naturaleza selectiva de permeación por gases que tienen diferentes presiones parciales en un polímero dado (Sanchez & Rogers, 1990).

Las ecuaciones 6.5.1 y 6.5.2 son para circunstancias idealizadas, una velocidad constante de permeación sin reacción química entre el polímero y el permeante a temperatura constante y sin distorsión física de la película, y solo son válidas para la permeación basada en difusión. Con agujeros, perforaciones, huecos o defectos, el flujo de gas se explica por simples modelos de flujo de fluido. En aplicaciones del mundo real, muchas condiciones, como los cambios de temperatura, los métodos de fabricación y las tensiones de manejo, comprometerán esta suposición. La difusión en polímeros es un campo de investigación continuo, y con la gran variedad de compuestos volátiles en los alimentos, el sistema puede complicarse por varios tipos de desviación del caso ideal. Desde el punto de vista de un profesional, los datos de permeación proporcionados por un proveedor pueden estar en circunstancias idealizadas o para una serie de producción inicial, y probablemente no acomodarán las variaciones que ocurren durante la fabricación.

La permeabilidad (frecuentemente designada\(\bar{P}\)) tiene unidades que han sido descritas como “.. una pesadilla de unidades” (Cooksey et al., 1999). La unidad estándar SI para esta propiedad de los materiales poliméricos es mol/ (mspa), aunque se usa de manera inconsistente, incluso en literatura académica y ciertamente en datos comerciales. Las tarifas pueden reportarse en cualquier número de formatos y mezclas inadecuadas de unidades habituales estadounidenses, SI, cgs, u otras medidas, en resultados proporcionados por diversas pruebas y fabricantes, por lo que el practicante encontrará necesario convertir unidades para hacer uso de los datos. La mayoría de estos se ajustan aproximadamente a este formato:

\[ \bar{P} = \frac{\text{(quantity of permeating gas)(thickness)}}{\text{(time)(membrane area)(partial pressure difference across membrane)}} \]

Determinación Experimental de la Tasa de Permeación

La determinación experimental de las velocidades de permeación y sus constantes derivadas generalmente se realiza usando una celda de prueba de área superficial conocida con permeante concentrado (por ejemplo, oxígeno o CO 2) en un lado de la película del paquete (generalmente entre 0.06 mm y 0.25 mm de espesor) y gas inerte o aire en el otro lado. A medida que avanza la permeación, el tiempo de retardo (el tiempo para lograr una tasa constante de permeación) y la tasa de aumento de la concentración en el lado no permeante se pueden medir y utilizar para calcular los coeficientes de solubilidad y difusión (Mangaraj et al., 2015). Los valores típicos de las tasas de transmisión de oxígeno y agua y las temperaturas de transición vítrea se muestran en el Cuadro 6.5.1.

Para las pruebas de permeación de humedad, se usa una disposición similar, excepto que un desecante generalmente proporciona el diferencial de presión parcial con una corriente de aire humidificado que circula por el otro lado de la membrana de película. La humedad ganada por el desecante, medida por cambio de peso, se utiliza para calcular la tasa de permeación (ISO, 2017). Además, hay dispositivos de prueba dedicados para la permeabilidad al oxígeno y al agua que se basan en la determinación en tiempo real de la tasa de permeación usando circón calentado y detectores de absorción de infrarrojos, respectivamente.

Modificación de Permeación en Películas de Embalaje

Utilizando el modelo simple de absorción, difusión-desorción de permeación mostrado en la Figura 6.5.5, se pueden encontrar varias formas de modificar las características de barrera de las películas de envasado, ya sea modificando las características superficiales (sorción/desorción) o afectando las características de difusión de la película global estructura. Los recubrimientos y tratamientos superficiales se pueden usar para modificar las características de sorción/desorción de películas poliméricas. El más destacado de estos tratamientos es la metalización, que es la evaporación de una fina capa de aluminio en una cámara de vacío. Esto se puede hacer en cualquier lado de la película, pero la mayoría de las veces se hace dentro del paquete para evitar la pérdida por abrasión y puede laminarse para evitar la transferencia de aluminio que decoloraría el producto. Hay otras modificaciones de la química superficial, como la fluoración, que, aunque difícil de implementar en la producción, puede convertir la superficie de poliolefinas simples en un compuesto polifluorado con características de barrera notablemente mejores. Otros recubrimientos superficiales y laminaciones son comunes. La impresión, el etiquetado y otras decoraciones de superficie también pueden proporcionar cierto grado de propiedades de barrera sobre parte del producto (Nakaya et al., 2015).

| Tipo de polímero | Tasa de transmisión de oxígeno 1 | Velocidad de transmisión de vapor de agua 2 | Temperatura de transición vítrea (°C) |

Comentarios |

|---|---|---|---|---|

|

Polietileno (PE) |

194 |

18 |

−25 |

Las propiedades del polietileno varían significativamente con la densidad, ramificación y orientación. |

|

Cloruro de polivinilo (PVC) |

5 |

12 |

81 |

Tanto el PVC como el PVDC deben ser de grado alimenticio (es decir, no demostrar monómeros de cloruro de vinilo extraíbles) para ser utilizados con productos alimenticios. Las preocupaciones por las películas cloradas en la prensa popular redujeron su uso a partir de principios de la década de 2000. |

|

Cloruro de polivinilideno (PVDC) |

5 |

30 |

−18 |

|

|

Tereptalato de polietileno (PET) |

5 |

18 |

72 |

El PET reducirá drásticamente su velocidad de transmisión cuando se orienta durante la fabricación. |

|

Poliestireno (PS) |

116—155 |

24 |

100 |

El poliestireno es muy quebradizo, y debe ser plastificado para ser utilizado en la mayoría de las aplicaciones. Esto aumenta significativamente las tasas de transmisión. |

|

Polipropileno (PP) |

93 |

4 |

−8 |

Muy resistente a los impactos; utilizado para tapas a presión y otras aplicaciones de uso múltiple |

|

Alcohol polivinílico (PVOH) |

0.8 |

Más de 8000+ (ver nota) |

85 |

Soluble en agua; el alcohol polivinílico es un material de alta barrera al oxígeno, pero debe mantenerse seco, típicamente mediante capas entre capas de barrera contra la humedad. La adsorción de humedad destruye las características de barrera. La película PVOH también se usa por sí misma para paquetes solubles en agua de detergentes domésticos y otros productos de consumo. |

|

Nylon 6,6 |

1.7 |

135 |

50 |

Higroscópico; la velocidad de transmisión varía con el contenido de humedad. |

1 En unidades de\(\frac{cc \cdot \mu m}{m^{2}\cdot 24h\cdot atm}\) probado en STP

2 En unidades de\(\frac{g \cdot \mu m}{m^{2}\cdot 24h\cdot atm}\) probado a 37°C y 90% de humedad relativa

Para un material polimérico dado, la modificación de la estructura interna del polímero cambiará el coeficiente de difusividad. Las modificaciones intencionales suelen implicar orientar el material dibujándolo en una o más direcciones para que las cadenas de polímero se empaqueten en una estructura más ordenada y densa (National Research Council, 1994). Esto produce mejores características de resistencia y barrera tales como en el moldeo por estirado-soplado descrito anteriormente de botellas de bebidas carbonatadas.

Los polímeros también se pueden modificar con plastificantes, lubricantes de cadena polimérica solubles, que reducen la fragilidad pero permiten la movilidad de la cadena y crean oportunidades para que los permeantes penetren en la estructura más fácilmente. Los plastificantes que entran en contacto con el material alimenticio deben ser aprobados para su uso alimentario ya que probablemente migrarán al producto en cantidades microscópicas. Esto ha sido objeto de varias controversias ya que hay evidencia de posible actividad teratogénica (causante de defectos congénitos) en algunos plastificantes (EFSA, 2017). Los propios materiales alimenticios, los aceites y las grasas más notablemente, pueden ser plastificantes y pueden hacer que el material de un paquete cambie su barrera o sus características físicas.

Cambios de permeación durante el almacenamiento

Los ingredientes o componentes del producto que se disuelven en la estructura del paquete pueden resultar en una resistencia mecánica disminuida, propiedades de barrera reducidas y vida útil, o incluso la eliminación selectiva de compuestos de sabor (denominado “scalping de sabor”). Esto puede crear una misteriosa reducción de la vida útil debido a los efectos sinérgicos. Por ejemplo, un compuesto aromatizante cítrico rico en limoneno puede plastificar el material de envasado y aumentar la pérdida tanto de sabor como de agua, creando lo que parece ser un problema de pérdida de humedad (Sajilata et al., 2007). De manera similar, los saborizantes volátiles pueden aumentar las tasas de permeación de oxígeno con efectos nocivos para el producto, o pueden aumentar las tasas de pérdida de CO 2 en las bebidas carbonatadas.

Otros daños en el empaque que ocurren durante el almacenamiento y la distribución

Corrosión de Latas de Acero Estañado

La electroquímica de la lata de acero estañado es compleja y depende de varios factores para mantener la extraordinaria vida útil que la mayoría de los consumidores esperan. Las operaciones de enlatado normalmente desplazan el aire del espacio superior con vapor vivo para reducir el oxígeno en la lata y proporcionar vacío una vez que el vapor se condensa. Después de tapar, el extremo de la lata se sella engarzando el borde en una serie de pasos para proporcionar un sellado hermético robusto, y el entorno en el paquete generalmente atraviesa tres etapas (Mannheim y Passy, 1982; Wu, 2016):

- 1. Ambiente oxidante inicial: el oxígeno residual dentro de la lata recién sellada y disuelto en el producto se une en los productos de oxidación en el producto y el material de la lata. La capa de estaño es brevemente catódica, proporcionando una carga positiva durante esta etapa y proporciona poca protección hasta que se agota el oxígeno. Esto suele tardar unos días en concluir, dependiendo de la composición del producto y las condiciones de procesamiento.

- 2. Ambiente reductor: en ausencia de oxígeno libre, la electroquímica se invierte y la capa de estaño o cromo es anódica, disolviéndose lentamente en el producto enlatado para proteger el acero de la pared de la lata. Esta etapa puede durar años, pero puede verse afectada por muchos factores, particularmente la composición del producto (por ejemplo, nivel de pH, agentes acidificantes, sales y fuentes de nitrógeno). Cada producto debe considerarse único, y la reformulación del producto puede causar cambios significativos en las propiedades de corrosión de latas.

- 3. Corrosión terminal: al final de la vida útil, el ambiente aún puede ser anaeróbico, manteniendo la electroquímica anódica, pero la capa protectora de estaño se habrá agotado, permitiendo la corrosión y picaduras de la lata. Esto puede dar como resultado la tinción del producto o la superficie de la lata, la formación de gas (sulfuro de hidrógeno, produciendo los llamados “apestosos”) y, finalmente, el pinholing del cuerpo de la lata y la pérdida de hermeticidad. Dependiendo del producto, esto puede llevar desde varios meses para productos altamente ácidos, como el jugo de piña y chucrut, hasta muchas décadas.

Fractura quebradiza y falla en el contenedor

Varios modos de falla son importantes para entender cuando se trabaja con envases de vidrio, particularmente considerando que puede haber responsabilidades legales involucradas en su falla. Además, las fallas persistentes de vidrio en las instalaciones de producción de alimentos pueden causar estragos ya que se producen peligrosos fragmentos de vidrio. Como material quebradizo, el vidrio concentra la tensión alrededor de los cambios de grosor y arañazos, ya que estos proporcionan una ubicación para el aumento de la tensión como se ilustra en la Ecuación 6.5.4 (Griffith, 1921):

\[ \sigma_{max} = 2\sigma_{app}(\frac{d}{r})^{1/2} \]

donde σ max = tensión máxima en la punta de la grieta (N m −2)

σ app = tensión aplicada (N m −2)

d = profundidad de grieta (m)

r = radio de la punta de la grieta (m)

Un pequeño rasguño puede crear una enorme concentración de tensión, y una vez superada la tensión crítica del material, se formará una grieta que continuará en el material hasta que falle o hasta que encuentre una característica para redistribuir la tensión. Las tensiones pueden ocurrir como resultado de la expansión o contracción térmica ya que el vidrio no solo es quebradizo, sino que tiene poca conductividad térmica, por lo que un cambio de grosor de sección puede crear un gradiente térmico pronunciado que provoca que un recipiente falle después de la fabricación o tratamiento térmico. Para las bebidas carbonatadas, la presión interna combinada con un rasguño superficial creado durante la fabricación o manejo puede proporcionar suficiente presión y tensión resultante en el material del paquete para hacer que estalle.

Un factor de concentración de estrés (K) se puede desarrollar a partir de la Ecuación 6.5.4 como:

\[ K = \frac{\sigma_{max}}{\sigma_{app}} = 2(\frac{d}{r})^{1/2} \]

El factor de concentración de tensión (K) se vuelve muy grande con rasguños que tienen una punta de grieta muy pequeña, e incluso una profundidad modesta. Los efectos de los arañazos se evitan en el diseño y la fabricación al proporcionar “bandas de choque”, que son secciones más gruesas de material que se agregan para entrar en contacto con otras botellas en la fabricación y manejo, así como al agregar recubrimientos superficiales externos y colocar divisores en los cartones de envío.

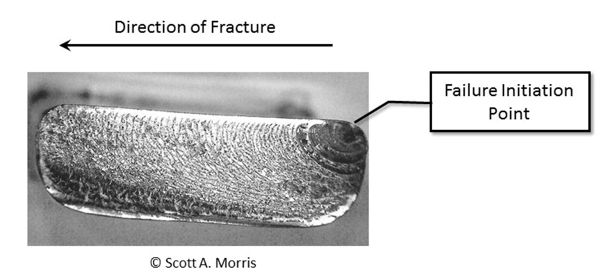

El análisis de fallas a gran escala es una especialidad en sí mismo, pero al determinar el origen de la fractura, existen rasgos característicos que ayudan a identificar el punto de origen y la dirección de desplazamiento (Figura 6.5.6). El punto de origen tanto en materiales dúctiles como quebradizos suele tener una textura diferente y distinta, generalmente lisa como un espejo, y a medida que avanza la falla normalmente dejará un patrón distintivo que irradia hacia afuera desde el punto de origen (Bradt, 2011).

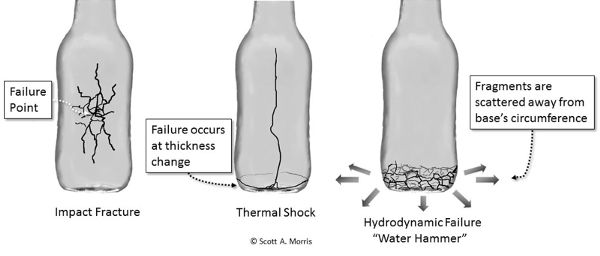

Al examinar las piezas reconstruidas de un recipiente de vidrio fallido, es útil considerar los diferentes modos de falla que son comunes en las estructuras de vidrio. Las fallas más comunes son fracturas por impacto y presión, falla térmica y falla hidrodinámica (“golpe de ariete”) (Figura 6.5.7). Las fracturas por impacto y presión a menudo se originan en un solo punto de la estructura, con la fractura que se origina en la superficie externa del impacto y desde el interior por la presión, según lo determinado por la observación de bordes de fractura ampliados en el punto de inicio.

La falla térmica generalmente comienza con un cambio de grosor de sección (de grueso a delgado) a medida que el contenedor se calienta o enfría abruptamente y un gran diferencial térmico genera tensión de cizallamiento en el material. Esto se manifiesta con mayor frecuencia en botellas y tarros con un fondo que se cae del resto del contenedor en el cambio de grosor, tal vez con otras grietas que irradian por la pared lateral.

La falla del golpe de ariete es el resultado de ondas de choque hidráulicas que se propagan a través del producto (generalmente por un impacto que no rompió el contenedor directamente) y provocando la formación localizada de burbujas de vapor que luego colapsan con suficiente fuerza para romper el contenedor. Esto generalmente tiene la característica distintiva de un anillo roto completamente alrededor del contenedor a una altura particular (generalmente cerca del fondo) con obvia fragmentación hacia afuera de la sobretensión de presión. Los productos con presiones de vapor más bajas, particularmente las bebidas carbonatadas y alcohólicas, fallarán con menor aporte de energía que los productos líquidos o de gel con altas presiones de vapor (Morris, 2011).

Vida útil de los productos alimenticios y el papel del empaque

Los productos tienen dos vidas de anaquel. La primera es donde el producto se vuelve inutilizable o inseguro debido al deterioro, contaminación o daño. La segunda vida útil es una de comerciabilidad; si la apariencia del producto se degrada (como la pérdida de color en los alimentos que se puede ver mientras aún está en la estantería), entonces no atraerá a los consumidores y será difícil o imposible de vender.

La principal preocupación con los alimentos procesados envasados suele ser la contaminación microbiana, seguida de la ganancia o pérdida de componentes alimentarios previamente discutida. Dado que los alimentos no se metabolizan activamente, los problemas habituales aparte del crecimiento microbiano resultan de la oxidación, ganancia o pérdida de humedad u otros componentes, y decoloración por exposición a la luz. Si bien las películas de barrera y los envases pueden ayudar con algunos de estos problemas, puede ser útil incluir componentes activos como bolsitas u otros materiales o dispositivos que unirán el oxígeno o la humedad que se infiltra en el paquete. Estos se ven comúnmente en productos frescos refrigerados como pasta, carnes preparadas y otros. Otros tipos de películas o estructuras activas pueden incorporar una barrera de absorción de oxígeno para extender la vida útil. Las barreras fotoeléctricas pueden ser un problema difícil de enfrentar, ya que muchas regulaciones prohíben que el empaque oculte el producto a la vista. Los productos cárnicos procesados como la carne de sándwich, que normalmente es de un color rosado a partir de la mioglobina de óxido nítrico formada durante el proceso de curado, se volverán marrones o grises bajo una exposición prolongada a la luz y parecerán estar estropeados. El tocino tiene un problema sustancial con la oxidación de grasas promovida por la luz y en algunos países se le permite tener una cubierta abatible sobre la ventana del producto.

Los alimentos no procesados, como la carne y las verduras frescas, deben considerarse metabólicamente activos. Las frutas y verduras frescas después de la cosecha generalmente se metabolizan a medida que maduran, consumiendo lentamente oxígeno y carbohidratos almacenados y emitiendo CO 2, y pueden estar madurando bajo la influencia de la autoproducción de gas etileno. Es posible manipular el nivel de oxígeno y eliminar el etileno del entorno de los productos, esto se hace a gran escala en instalaciones comerciales de almacenamiento de atmósfera controlada (CA), pero a nivel de paquete individual, el costo de la película de envoltura especializada y un sobre adsorbente de etileno puede ser prohibitivo en mercados con fácil acceso a frutas y verduras frescas. Otros mercados pueden encontrar atractivas estas frutas y verduras envasadas de manera costosa debido a la capacidad de distribuir productos frescos a gran distancia o en regiones donde puede ser difícil de hacer directamente. Desde principios de la década de 2000, el uso del 1-metilciclopropeno (MCP), un antagonista del etileno, ha permitido prevenir la maduración, pero la sobreexposición puede impedir permanentemente la maduración de algunas especies (Chiriboga et al., 2011).

La carne recién sacrificada absorberá oxígeno, convirtiendo la mioglobina reducida de color púrpura en oximioglobina roja y luego en metmioglobina marrón. La mayoría de los clientes no están acostumbrados a ver el color púrpura de la carne muy fresca, y esperan que sea de color rojo, aunque el enrojecimiento se produce a través de la oxidación. Esto lleva al problema de extender la vida útil de los productos cárnicos más allá de unos pocos días, ya que el empaque debe permitir la entrada de oxígeno para proporcionar la coloración roja esperada pero al mismo tiempo evitar la decoloración pardusca en curso ya que la metmioglobina se forma a partir del oxígeno. Con esto se trabaja en curso. Muchas instalaciones centralizadas de empaque de carne para grandes minoristas pueden usar gas monóxido de carbono en el paquete para proporcionar un color rojo casi fresco. Esto ha creado cierta controversia ya que puede disimular la antigüedad del producto y evitar alguna indicación de deterioro, pero la práctica está siendo ampliamente adoptada para aprovechar las instalaciones centralizadas de procesamiento. Se están investigando procesos similares para otros productos cárnicos y mariscos.

Pruebas y estimación de vida útil

En la mayoría de las aplicaciones prácticas, no hay tiempo suficiente para esperar varias iteraciones de la larga vida útil prevista del producto para desarrollar y refinar un paquete. Una vez que se presenta el diseño inicial, a menudo se somete a pruebas aceleradas de vida útil para permitir una evaluación aproximada de la protección en un período más corto. Se debe dar seguimiento a los modelos de vida útil con datos sustanciales de evaluación de la calidad del producto distribuido a lo largo del tiempo, y también se debe prestar atención a los errores en los métodos de estimación y su efecto en las predicciones a largo plazo.

Q 10 Pruebas aceleradas de vida útil

Para alimentos y productos relacionados, las pruebas de vida útil pueden implicar almacenar los paquetes de prueba a altas temperaturas para acelerar la degradación que ocurrirá con el tiempo. La suposición central con la prueba Q 10 es que con una reacción de tipo Arrhenius (Ecuación 6.5.6), aumentar la temperatura en 10°C provocará que la tasa de pérdida de calidad aumente por un factor de escalado (k). El valor k se puede considerar como una ampliación del efecto a lo largo del tiempo al aumentar la temperatura de la prueba, con moderación. El enfoque general se denomina comúnmente prueba Q 10 (Ragnarsson y Labuza, 1977):

\[ k=Ae^{\frac{-E_{a}}{RT}} \]

y

\[ Q_{10} = \frac{\text{Time for product to spoil at temperature T }^\circ C}{\text{Time for product to spoil at temperature }(+10^\circ C)} \]

donde k = constante de velocidad de reacción, en este contexto efectivamente la tasa de deterioro de la calidad

A = constante preexponencial para la reacción

E a = energía de activación para la reacción (mismas unidades que RT)

R = constante de gas universal

T = temperatura absoluta (kelvin)

Q 10 = factor de escala de pérdida de calidad (adimensional)

Por lo general, los valores de Q 10 están en el rango de 1.0 a 5.0 pero deben verificarse mediante pruebas. Recuerde que la vida útil es el resultado de muchas reacciones superpuestas, todas las cuales pueden tener una cinética muy diferente, por lo que el rango de estimación válida es limitado y el método y sus resultados deben tratarse con gran precaución. Existe el peligro de intentar realizar pruebas rápidas a temperaturas insensatamente altas, lo que lleva a estimaciones muy inexactas debido a cambios de fase en el producto, excediendo la temperatura de transición vítrea del material de empaque, descongelación, vaporización de compuestos y efectos similares de temperatura no lineales que violan la simple cinética de Arrhenius asumida en muchos estudios de vida útil (Labuza, 2000).

Aplicaciones

El Ciclo de Empaque

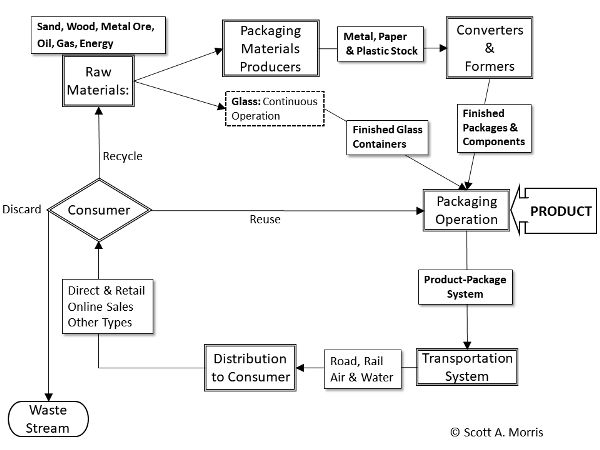

Dada la enorme variedad de materiales, estructuras y componentes de los envases (por ejemplo, rígidos vs. flexibles, latas vs. bolsas) para una gama global de productos, es útil considerar el empaque como un ciclo de uso de materiales (Figura 6.5.8) (Morris, 2011). Este ciclo se originó con tipos de empaque industrializados a gran escala, pero puede usarse para visualizar el uso de materiales y factores de diseño en otros tipos de operaciones, más pequeños o más especializados. Al considerar un nuevo tipo de material de empaque o nuevo diseño, proporciona un medio útil para analizar los cambios resultantes en el abastecimiento y disposición más allá de las demandas inmediatas del producto.

Materias Primas

Las materias primas de un espectro completo de los principales materiales y componentes de empaque consisten en los recursos necesarios para crear los materiales básicos de empaque. Las materias primas se incluyen en el ciclo de empaque porque los cambios en la producción o suministro de recursos globales pueden afectar notablemente el diseño y la elección de los paquetes.

Conversión de Materiales

La conversión de material toma materiales refinados a granel como lingotes de acero o pellets de resina plástica y los convierte en una forma intermedia, como película plástica o lámina metálica, que se envía a los fabricantes que crean el paquete terminado. En esta etapa puede ocurrir un procesamiento especial, como el chapado de acero estañado para latas de acero, o la aluminización de películas plásticas para empaque de refrigerios. Debido a las dificultades para moldear vidrio fundido, los recipientes de vidrio se mueven directamente del horno de refinación a los contenedores terminados en una sola operación.

Paquetes Terminados

Los materiales convertidos se convierten en paquetes listos para llenar y componentes necesarios como frascos, latas, botellas, cajas y sus tapas u otros cierres. Este paso puede ocurrir en muchos lugares dependiendo del producto involucrado. Por ejemplo, una operación lechera o embotelladora de refrescos en una zona rural puede encontrar ventajoso poder producir contenedores directamente en el lugar. Otras operaciones, como las conservas en áreas productoras de cultivos, pueden tener un fabricante cercano de latas o bolsas que atiende a varias empresas diferentes para aprovechar la demanda local, o puede haber una variedad de productores locales trabajando por contrato para atender una operación local a gran escala.

Operación de llenado de paquetes

La operación de llenado del paquete reúne el paquete y el producto para formar un sistema destinado a mantener y proteger el producto. En este paso, se llena y sella el paquete. Los productos envasados se envían luego a cualquier tratamiento secundario como esterilización térmica, irradiación o tratamiento de alta presión (omitido en la Figura 6.5.8). Una vez listos para el envío, los paquetes generalmente se unifican en múltiplos para una mayor eficiencia de manejo y distribución.

Este paso también incluye operaciones críticas como sellado, verificación de peso, aplicación de etiquetas, marcado por lotes e impresión de fecha de “uso por”. El funcionamiento correcto es imperativo para ofrecer un nivel de calidad consistente. Las mejoras en los sistemas de gestión y control de datos han ofrecido mejoras de eficiencia en esta etapa. Por ejemplo, se han desarrollado protocolos de comunicación intra-sistema, como ISA-TR88.00.02 (a menudo denominado PackML, para lenguaje de máquinas de envasado), que definen datos utilizados para monitorear y controlar sistemas automatizados de empaque y producción y permiten altos niveles de integración de control y operación y aumento de la eficiencia de producción.

Sistema de Transporte

El producto unificado se envía a través de multitud de canales a puntos de distribución, y es cada vez más diverso con el auge del comercio electrónico. Los modos típicos de transporte son camiones de larga distancia, vagones, barcos y barcazas, y aviones. Cada uno de ellos tiene un rango de aplicabilidad y una envolvente económica para un uso eficiente. En áreas con infraestructura menos desarrollada, la distribución puede operar de manera muy diferente y los artículos de alto valor, como medicamentos críticos y perecederos, pueden volarse y luego distribuirse rápidamente a pie, motocicleta o en animales de carga. Esta “última milla” de distribución se ha vuelto cada vez más importante en todos los mercados. Incluso con el comercio electrónico, la distribución se deja en manos de entregas o servicios postales donde los productos anteriormente eran manejados por puntos de venta y los propios clientes, y esto introduce incertidumbre y la posibilidad de diferentes fuentes de daño. Por lo tanto, al diseñar un sistema de empaque, se debe considerar la cadena de distribución para dar cuenta de las fuentes de daño. Adicionalmente, cada tipo de transporte puede tener reglas y regulaciones específicas que deben seguirse para ser considerado aceptable para el envío y limitar la responsabilidad.

Distribución al Consumidor

La distribución final varía ampliamente y puede tener varios modos en un solo mercado, como directo al consumidor (D2C), venta minorista en línea y puntos de venta tradicionales “archivados”. Todos estos pueden variar en tamaño y complejidad dependiendo de la cultura, la economía, el mercado y la ubicación. Los mercados rurales en algunos países a menudo han respondido bien a los productos manufacturados pequeños del tamaño de una bolsita que generalmente se venden en contenedores más grandes en otros lugares (Neuwirth, 2011), mientras que las grandes tiendas “club” pueden requerir paquetes de gran volumen, o grupos unificados de productos que se venden directamente a los consumidores.

Decisión del consumidor sobre la eliminación

Cuando el producto ha sido completamente utilizado, el paso final para el empaque es la eliminación. El usuario final decide qué forma de disposición utilizar, siendo la decisión afectada por incentivos económicos, hábitos culturales y populares, e infraestructura disponible. Los envases desechados son uno de los tipos de desechos más visibles, ya que muchas personas no los desechan o reciclan adecuadamente incluso cuando hay instalaciones disponibles, pero a menudo es un componente minoritario de los residuos sólidos municipales totales (RSU) en relación con los bienes no duraderos u otros componentes de desecho. Si bien la recolección y reutilización de materiales puede ser rentable cuando está bien organizada y cuando se dispone de infraestructura de transporte y re-manufactura, muchos lugares no tienen esto en ningún sentido funcional. Además, ciertos materiales se han alejado de la reciclabilidad debido a los cambios del mercado. Un buen ejemplo es el reciclaje de espuma EPS (poliestireno expandido, típicamente llamado Styrofoam™) en Estados Unidos. Cuando los restaurantes de comida rápida dejaron de usar contenedores sándwich EPS debido a su imagen respetuosa con el medio ambiente, la capacidad de reciclar cualquier EPS se eliminó en gran medida debido a la pérdida de la mayor corriente de material, lo que hizo que la mayoría de las operaciones de reciclaje de EPS no fueran rentables.

Desechar en la Corriente de Residuos

El empaque se puede desechar a través de un sistema de recolección que recolecta RSU de manera eficiente, ya sea como relleno sanitario o como parte de un sistema de conversión de energía, o puede ser parte de un esfuerzo de incineración o eliminación menos centralizado. En el peor de los casos, no existe una infraestructura de trabajo para la recolección, y los desechos de empaque, particularmente los envases de alimentos usados, simplemente se dejan donde sea conveniente y se convierten en un peligro para la salud pública. Han surgido preocupaciones recientes sobre la dispersión fluvial a gran escala de desechos plásticos en giros oceánicos medios que crean un sargazo de desechos que se fotodegrada muy lentamente, si es que lo hace, y puede ser un peligro para los ecosistemas oceánicos. Incluso en muchos lugares con infraestructura operativa, los materiales desechados se entierran en rellenos sanitarios cuidadosamente construidos que no ofrecen la posibilidad de degradación, mientras que en otros, RSM se utiliza como fuente de energía para la generación de energía. En algunas zonas, el material orgánico como los alimentos y los desechos del jardín pueden compostarse para su uso como fertilizante.

Reutilizar

Los esquemas informales de reutilización han existido siempre y cuando los contenedores han existido. En tiempos más modernos, la reutilización de contenedores para diversos fines es común, pero el mercado de recarga en economías desarrolladas está algo limitado a productos simples como el agua filtrada. En algunos mercados, la industria de bebidas requiere que las botellas sean devueltas, con botellas reutilizadas recirculando durante décadas. La reutilización tiene complicaciones y preocupaciones de responsabilidad debido a problemas de limpieza y requiere lavado para eliminar contaminantes secundarios, como combustibles y pesticidas, e inspección de contaminantes que no se eliminan durante el ciclo de lavado.

Reciclaje

El reciclaje devuelve los materiales al ciclo, y la reutilización de materiales de alguna forma es común en todas las culturas. Sin embargo, la trayectoria que toman los materiales puede variar ampliamente. Por ejemplo, el Ministerio de Medio Ambiente alemán opera un sistema de reciclaje “Green Dot” que requiere que los fabricantes de productos envasados paguen en un sistema que recoge y recicla los empaques usados. A partir de 2018, la ciudad de Kamikatsu, Japón, que ha asumido la misión de ser la primera comunidad de “cero residuos” del mundo, tenía 45 categorías diferentes de reciclaje para ser recolectadas (Nippon.com, 2018). Cuando se realiza correctamente, el reciclaje es el uso continuado más eficiente de los materiales, pero depende de la demanda del mercado y de la capacidad de reprocesar y reutilizar materiales. Por ejemplo, el aluminio, que es intrínsecamente mucho más barato de reutilizar de chatarra que de reducir del mineral de bauxita, ha tenido un reciclaje eficiente en su lugar desde hace más de medio siglo, mientras que el vidrio a menudo no se recicla. El reciclaje es, en general, una función de economía, infraestructura y regulaciones; en algunos mercados, los propios sitios de eliminación de desechos se consideran un recurso para extraer materiales como el acero y el aluminio.

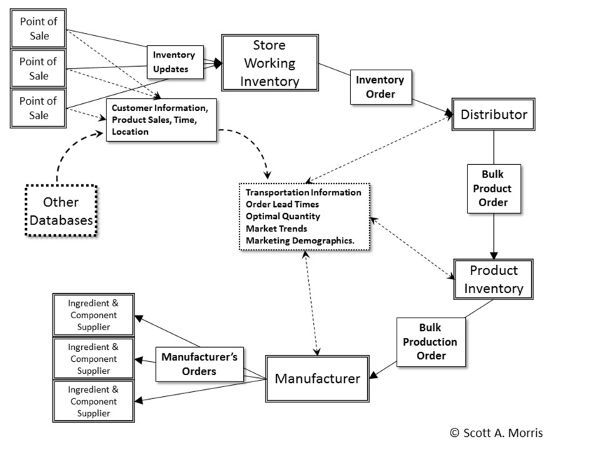

El Ciclo Informativo

El ciclo de información (Figura 6.5.9) suele ser tan importante como el ciclo de producción de material real, ya que la codificación legible por máquina permite que los propios paquetes interactúen directamente con sistemas de punto de venta (POS), software de inventario y pedidos e infraestructura de distribución. Cada vez más, esta información también se utiliza para crear perfiles de usuario para las preferencias de productos, para optimizar la respuesta a las variaciones en la demanda y para permitir la comercialización dirigida y la distribución en nichos de mercado.

La información fluye continuamente desde muchos puntos del sistema para crear automáticamente pedidos para el inventario de la tienda, realizar un seguimiento de los pedidos y pronosticar los niveles de producción para los fabricantes de productos. Por supuesto, esto no está estrechamente integrado en todos los casos, sino que sirve como una representación idealizada. Otra información útil se deriva de la correlación de otros datos como tarjetas de crédito, programas de fidelización, datos telefónicos y seguimiento en tienda. Esto se hace para ayudar con las predicciones demográficas y de marketing, y para automatizar la creación de plazos de entrega de pedidos con el resultado final de reducir el inventario de la tienda a aquellos artículos que se mantienen en la estantería, que se repone constantemente a través de varios sistemas “justo a tiempo” para satisfacer la demanda. Este tipo de sistema de distribución es atractivo pero puede ser quebradizo, rompiéndose en caso de interrupción a gran escala de la cadena de distribución a menos que se consideren contingencias a gran escala.

La tendencia actual es obtener información de marketing a partir de combinaciones de este tipo de datos y métricas de redes sociales. El uso extendido de la informática en los sistemas de distribución también puede servir para localizar el desvío o falsificación de productos, pérdidas y robos, y otras preocupaciones a gran escala tanto en la distribución comercial como de ayuda (GS1.org).

Ejemplos

Ejemplo\(\PageIndex{1}\)

Ejemplo 1: Cálculo del fallo de permeación en un paquete

Problema:

Considera un producto de chips fritos que fallará en una prueba de rancidez oxidativa bajo STP al reaccionar con 1.0 × 10 −4 mol de oxígeno y trabajar con un material de película polimérica que tenga\(\bar{P} = 23.7\frac{cc \cdot \mu m}{m^{2} \cdot atm \cdot day}\) y un área expuesta de 0.1 m 2 a STP. Se supone que no hay oxígeno en el espacio de cabeza del producto o paquete, y que la presión parcial del oxígeno, de la ley de Dalton, es de 0.21 atm. La cantidad máxima de permeante permitido (Q), según lo determinado por las pruebas de laboratorio de producto, es Q = 1.0 × 10 −4 mol de oxígeno = 2.24 cc a STP. Determinar el espesor de película necesario en STP para proporcionar una vida útil de 180 días manteniendo la absorción de oxígeno por debajo de Q.

Solución

Resolver la ecuación 6.5.3 para la cantidad de gas permeante:

\( \bar{P} = \frac{\text{(quantity of permeating gas)(thickness)}}{\text{(membrane area)(time)(partial pressure difference across membrane)}} \)(Ecuación\(\PageIndex{3}\))

donde área = 0.1 m 2

\( \(\bar{P} = 23.7\frac{cc \cdot \mu m}{m^{2} \cdot atm \cdot day}\)\)

\(\Delta P = 0.21 \text{ atm}\)

\( \text{Quantity permeated} = (23.7 \frac{cc \cdot \mu m}{m^{2} \cdot atm \cdot day})(0.1\ m^{2})(0.21\ atm)\)

\( = 0.498 \frac{cc \cdot \mu m}{day} \)

\( \frac{2.24\ cc}{(0.498 \frac{cc \cdot \mu m}{day})} = 4.501 \frac{day}{\mu m} \)

Para una vida útil de 6 meses (180 días),

\( \frac{180 \text{ days}}{(4.501 \frac{\text{day}}{\mu m})} = 39.994\ \mu m \text{ or } 0.040\ mm \)

Ejemplo\(\PageIndex{2}\)

Ejemplo 2: Cálculo de la velocidad de transmisión (TR) de película multicapa

Problema:

Se propone una película de plástico compuesto con cuatro capas como material de empaque. Para determinar su idoneidad, se debe determinar la tasa de transmisión general. Las velocidades de transmisión, en unidades de (cc μm m −2 atm −1 día −1), de las capas individuales son las siguientes: Película A: 5.0, Película B: 20.0, Película C: 0.05 y Película D: 20.0. ¿Cuál es la tasa de transmisión general de la película?

Solución

Calcular la velocidad de transmisión (TR) usando la Ecuación 6.5.2.

\( TR_{\text{total}} = \frac{1}{TR_{\text{layer 1}}+TR_{\text{layer 2}}+…+TR_{\text{layer n}}} \)(Ecuación\(\PageIndex{2}\))

\( TR_{\text{total}} = \frac{1}{\frac{1}{5}+\frac{1}{20}+\frac{1}{0.05}+\frac{1}{20}} = 0.0493 \)

Todas las tarifas están en\( \frac{cc \cdot \mu m}{m^{2} \cdot atm \cdot day}\).

Ejemplo\(\PageIndex{3}\)

Ejemplo 3: Concentración de tensión en materiales quebradizos (el caso de un recipiente de vidrio)

Problema:

Un ingeniero de empaque sabe que la concentración de esfuerzos en un rasguño puede afectar el inicio de una fractura en los materiales de un contenedor. Para agregar suficiente material adicional en la banda de choque para ayudar a prevenir fallas, se debe determinar el factor de concentración de esfuerzos. Para un rasguño en la pared lateral de un recipiente de vidrio, con una profundidad de 0.01 mm y un radio de punta de grieta de 0.001 mm, ¿cuál es el factor de concentración de tensión (K)?

Solución

Calcular K usando la Ecuación 6.5.5:

\( K = \frac{\sigma_{max}}{\sigma_{app}} = 2(\frac{d}{r})^{1/2} \)(Ecuación\(\PageIndex{5}\))

o simplemente

\( K = 2(\frac{d}{r})^{1/2} \)

donde d = profundidad de grieta = 1.0 × 10 −5 m

r = radio de la punta de la grieta = 1.0 × 10 −6 m

\( = 2(\frac{1.0 \times 10^{-6}\ m}{1.0 \times 10^{-5}\ m})^{1/2} \)

\( \cong 6.32 \text{ times the applied stress} \)

Ejemplo\(\PageIndex{4}\)

Ejemplo 4: Identificar el tipo de falla en vidrio

Problema:

Identificar el tipo de falla que experimenta el vidrio fracturado en la Figura 6.5.10.

Solución

El vidrio falló por choque térmico como lo demuestra la grieta que atraviesa la región de transición de pared lateral muy delgada a base muy gruesa, el cambio de grosor en el punto de unión del mango y la falta de fragmentación secundaria. Las secciones gruesas cambian de temperatura mucho más lentamente que la pared lateral delgada, creando un esfuerzo cortante a partir de la expansión diferencial y falla en el material.

Ejemplo\(\PageIndex{5}\)

Ejemplo 5: Determinación de Q 10 y estimación de vida útil

Problema:

Se está introduciendo un nuevo producto alimenticio y se ha determinado que es necesaria una vida útil de 180 días. Debido al corto plazo para la producción, años de pruebas repetidas de vida útil a largo plazo no son prácticos. El deterioro del producto alimenticio se determina mediante pruebas de decoloración usando un analizador de color. Las estimaciones de vida útil se realizan a temperaturas de 25 °C y 35 °C por 15 días, y el tiempo para que se superen los criterios de decoloración se proyecta a partir de los datos a corto plazo sea de 180 días a 25 °C y 60 días a 35 °C, estos valores son útiles para estimar el valor Q 10 para el nuevo producto. Para una estimación más precisa de la vida útil de 180 días cuando se almacena a 25°C, se planea una prueba acelerada a una temperatura más alta para determinar si el producto falla o no. Estimar el tiempo requerido para la prueba acelerada completa de la vida útil de 180 días a 25°C con pruebas realizadas a 45°C.

Solución

El primer paso es calcular Q 10 usando la Ecuación 6.5.7:

\( Q_{10} = \frac{\text{time for product to spoil at temperature T}_{1}}{\text{time for product to spoil at temperature T}_{2}}^{\frac{10}{(T_{1}-T_{2})}} \)(Ecuación\(\PageIndex{7}\))

\( Q_{10} = \frac{180\text{ days}}{60\text{ days}}^{\frac{10}{(35^\circ -25^\circ)}} = 3.0 \)

Bajo las circunstancias más simples de datos lineales (ver nota de advertencia en el texto), la vida útil del producto disminuirá en 1/ Q 10 por cada intervalo Q 10 (10°C en este caso) incremento en la temperatura de almacenamiento. Así, cuando se almacena a 45°C, que es dos veces el intervalo Q 10, el producto tendría una vida de anaquel de 180 días × (1/3) × (1/3) = 20 días. El tiempo de prueba también se puede calcular usando el valor Q 10 de 3.0 para resolver la Ecuación 6.5.7 para el tiempo para que el producto se eche a perder a 45°C:

\( 3.0 = \frac{180\text{ days at }25^\circ C}{\text{X days at } 45^\circ C}^{\frac{10}{(45 -25)}} = 3.0 \)

\( X= \frac{180}{9} = 20 \text{ days} \)

Este procedimiento permite la estimación proyectada en caso simple de una vida útil de 180 días usando solo 20 días de exposición a 45 °C para estimar la vida útil a 25 °C. Dicha prueba acelerada permite una estimación aproximada de la vida útil usando temperaturas incrementadas y es útil para probar cuando formulaciones de productos o cambio de empaque, así como contribuir al control de calidad continuo.

Tenga en cuenta que se amplificarán los errores en la medición o procedimiento a 45°. Un error de 5% en la medición a 45°C producirá 5% × 180 días = ±9 días de error en la vida de anaquel estimada. Los resultados de las pruebas aceleradas suelen ser muy simplificados, y pueden producir resultados espurios o fallas a partir de otra condición no incluida en el modelo. Las pruebas de seguimiento con productos del mundo real son una parte esencial para validar y corregir deficiencias en el modelo y es una práctica común con muchos productos.

Créditos de imagen

Figura 1. Morris, S. A. (CC Por 4.0). (2020). Uso Global de Materiales de Empaque por Tipo. (Creado con datos de Packaging Distributors of America, 2016).

Figura 2. Morris, S. A. (CC Por 4.0). (2020). Ilustración de cadenas poliméricas altamente ordenadas en regiones cristalinas y cadenas desordenadas en regiones amorfas.

Figura 3. Morris, S. A. (CC Por 4.0). (2020). Relación de cristalinidad, peso molecular (que aumenta con la longitud de la cadena en este ejemplo), y propiedades físicas para una poliolefina lineal típica (polietileno mostrado). ρ es densidad en g/ml. Morris, S. A. (2011). Ingeniería de alimentos y paquetes. Nueva York, NY: Wiley & Son.

Figura 4. Morris, S. A. (CC Por 4.0). (2020). Repita las estructuras unitarias de polímeros de empaque comunes.

Figura 5. Morris, S. A. (CC Por 4.0). (2020). Permeación a través de membrana de película de empaque

Figura 6. Morris, S. A. (CC Por 4.0). (2020). Fractura de fractura en un material quebradizo.

Figura 7. Morris, S. A. (CC Por 4.0). (2020). Ilustración de tipos de fallas de vidrio e indicaciones significativas de fuente de falla.

Figura 8. Morris, S. A. (CC Por 4.0). (2020). Ciclo de empaque que muestra el ciclo de uso del material desde las materias primas hasta la fabricación de paquetes, llenado, distribución y disposición al final de la vida útil (EOL). Morris, S. A. (2011). Ingeniería de alimentos y paquetes. Nueva York, NY: Wiley & Son.

Figura 9. Morris, S. A. (CC Por 4.0). (2020). El ciclo de información que ilustra cómo la información desde el punto de venta (POS) así como las fuentes de distribución y transporte utilizan información legible por máquina para crear pedidos, administrar niveles de inventario y proporcionar información secundaria sobre clientes, tendencias de marketing y características de distribución Morris, S. A. (2011). Ingeniería de alimentos y paquetes. Nueva York, NY: Wiley & Son.

Figura 10. Morris, S. A. (CC Por 4.0). (2020). Ejemplo de Vidrio Fracturado.

Referencias

American Peanut Council. (2009). Buenas prácticas de fabricación y mejores prácticas de la industria para fabricantes de productos de maní. Recuperado de https://www.peanutsusa.com/phocadownload/GMPs/2009%20APC%20GMP%20BP%20Chapter%207%20Peanut%20Product%20Manufacturers%2016%20Nov%2009%20Final%20Edit.pdf.

Bodenheimer, G. (2014). Mitigar daños en el empaque en la cadena de suministro. Digesto de Empaque. Recuperado de https://www.packagingdigest.com/supply-chain/mitigating-packaging-damage-inthe-supply-chain140910.

Bradt, R. C. (2011). La fractografía y los patrones de grietas de vidrios rotos. J. Prevención de Análisis de Fallos, 11 (2), 79—96. doi.org/10.1007/s11668-011-9432-5.

Burns, C. S., Heyerick, A., De Keukeleire, D., & Forbes, M. D. (2001). Mecanismo para la formación del sabor ligero en cerveza revelado por resonancia paramagnética electrónica resuelta en el tiempo. Chem. Europea J., 7 (21), 4553—4561. doi.org/10.1002/1521-3765 (20011105) 7:21 <4553:aid-chem4553>3.0.co; 2-0.

Chiriboga, M. A., Schotsmans, W. C, Larrigaudière, C., Dupille, E., & Recasens, I. (2011). Cómo prevenir el bloqueo de maduración en peras 'Conference' tratadas con 1-MCP. J. Sci. Alimentos Agric, 91 (10), 1781—1788. doi.org/10.1002/jsfa.4382.

Cooksey, K., Marsh, K., & Doar, L. H. (1999). Predicción de permeabilidad y velocidad de transmisión para materiales multicapa. Technol de Alimentos. , 5 (9), 60—63. https://www.ift.org/news-and-publications/food-technology-magazine/issues/1999/september/features/predicting-permeability-and-transmission-rate-for-multilayer-materials.

Dalton, J. (1802). Ensayo IV. Sobre la expansión de fluidos elásticos por calor. Memorias de la Sociedad Literaria y Filosófica de Manchester, 5 (2), 595—602.

DeMan, J. M. (1981). Destrucción de vitamina A inducida por la luz en la leche. J. Lácteos Sci. , 64 (10), 2031—2032. https://doi.org/10.3168/jds.S0022-0302(81)82806-8.

EFSA. (2017). Bisfenol A. Autoridad Europea de Inocuidad Alimentaria. Recuperado de https://www.efsa.europa.eu/en/topics/topic/bisphenol.

Fick, A. (1855). Difusión de Ueber. Ann. Physik; 9 (4), 59—86.

Griffith, A. A. (1921). VI. Fenómenos de ruptura y flujo en sólidos. Phil. Trans. Real Soc. A, 221 (1 de enero de 1921), 582—593. http://dx.doi.org/10.1098/rsta.1921.0006.

ISO. (2017). ISO 2528:2017: Materiales laminares — Determinación de la tasa de transmisión de vapor de agua (wvtr) — Método gravimétrico (plato). Ginebra, Suiza: Organización Internacional de Normalización. Recuperado de https://www.iso.org/standard/72382.html.

Labuza, T. (2000). La búsqueda de vida útil. Pruebas y Análisis de Alimentos, 6 (3), 26—36.

Mangaraj, S., Goswami, T. K., & Panda, D. K. (2015). Modelado de las propiedades de transmisión de gas de películas poliméricas utilizadas para el envasado MA de frutas. J. Alimentación Sci. Tecnol. , 52 (9), 5456—5469. dx.doi.org/10.1007/s13197-014-1682-2.

Mannheim, C., & Passy, N. (1982). Corrosión interna y vida útil de las latas de alimentos y métodos de evaluación. Crit. Rev. Alimentación Sci. Nutr., 17 (4), 371—407. http://dx.doi.org/10.1080/10408398209527354.

Misko, G. G. (2019). La regulación del envasado de alimentos. Abogado SciTech, 15 (2). Recuperado de https://www.packaginglaw.com/special-focus/regulation-food-packaging.

Morris, S. A. (2011). Ingeniería de alimentos y paquetes. Nueva York, NY: Wiley & Son.

Nakaya, M., Uedono, A., & Hotta, A. (2015). Avances recientes en recubrimientos de película delgada de barrera de gas en botellas para mascotas en aplicaciones de alimentos y bebidas. Recubrimientos, 5 (4), 987—1001. https://doi.org/10.3390/coatings5040987.

Consejo Nacional de Investigaciones. (1994). 3. Manufactura: Materiales y procesamiento. En Ciencia e ingeniería de polímeros: Las fronteras cambiantes de la investigación (pp. 65—115). Washington, DC: La prensa de las Academias Nacionales. https://doi.org/10.17226/2307.

Neuwirth, B. (2011). Estrategias de canales de mercadotecnia en mercados rurales emergentes: Desbloqueando el potencial empresarial. Chicago, IL: Kellogg School of Management. Recuperado de www.kellogg.northwestern.edu/research/crti/opportunities ties ~/media/files/research/crti/marketing%20channel%20strategy%20in%20rural%20emerging%20markets%20ben%20neuwirth.ashx.