9.4: Introducción a la Gestión de Inventario Pull

- Page ID

- 81001

El inventor de la fabricación justo a tiempo, Taiichi Ohno, definió el término pull de la siguiente manera:

Los fabricantes y los lugares de trabajo ya no pueden basar la producción solo en la planificación de escritorio y luego distribuirlos o enviarlos al mercado. Se ha convertido en una cuestión de rutina para los clientes o usuarios, cada uno con un sistema de valor diferente, situarse en la primera línea del mercado y, por así decirlo, tirar de los bienes que necesitan, en la cantidad y en el momento en que los necesitan.

Un supermercado (tienda de abarrotes) ha sido durante mucho tiempo una realización de un sistema de extracción. Considera una repisa llena de latas de judías verdes. A medida que los clientes compran latas de judías verdes, quedan menos latas en la repisa. El personal de la tienda de abarrotes reabastece la repisa cada vez que quedan muy pocas latas. Se toman latas nuevas de cajas de latas en el almacén. Siempre que el número de cajas de latas en el almacén se vuelve muy poco, se piden cajas adicionales al proveedor de judías verdes.

Tenga en cuenta que en este sistema de extracción, las repisas se reabastecen y en consecuencia se ordenan nuevas cajas de judías verdes dependiendo del número de latas en las repisas. El número de latas en las repisas depende de la demanda actual de los clientes de judías verdes.

La alternativa a un sistema de tracción, que ya no se usa comúnmente, es un sistema de empuje. En un supermercado con sistema push, el gerente pronosticaría la demanda de los clientes de judías verdes para el próximo periodo de tiempo, digamos un mes. El número previsto de judías verdes se pediría al proveedor. El espacio de estantería asignado se abastecería con latas de judías verdes. Si la demanda real de los clientes fuera menor que la demanda pronosticada, el gerente necesitaría tener una venta para tratar de vender el exceso de latas de judías verdes. Si la demanda real fuera mayor que la demanda prevista, el directivo de alguna manera necesitaría adquirir más judías verdes.

Esta ilustración señala un avance fundamental de la manufactura ajustada: los niveles de inventario, tanto de trabajo en proceso (WIP) como de productos terminados, son características controladas de cómo opera un sistema de producción en lugar de un resultado de cómo opera como en un sistema push.

9.4.1 Kanban Systems: Una implementación de la filosofía Pull

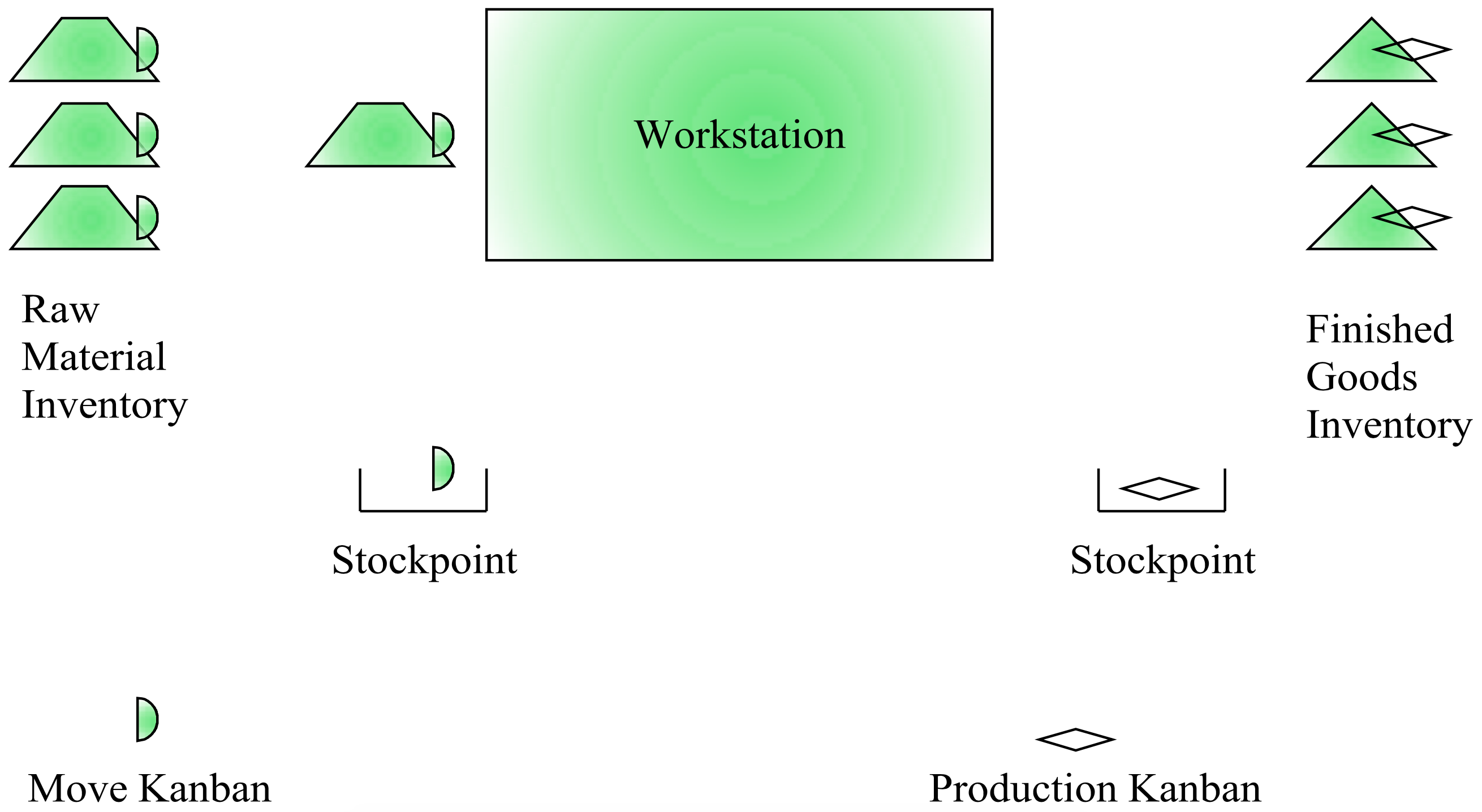

La implementación más común de la filosofía pull son los sistemas kanban. La palabra japonesa kanban suele traducirse al inglés como tarjeta. Se adjunta un kanban o tarjeta a cada parte o lote de piezas (tote, rack WIP, repisa, etc.). Para comprender la importancia de tales tarjetas, considere una sola estación de trabajo seguida de un inventario de bienes terminados y procedido por un inventario de materias primas como se muestra en la Figura 9- 3. Los siguientes ítems mostrados en la Figura 9-3 son específicos de los sistemas kanban.

- Un kanban de movimiento que se muestra como una tarjeta en forma de media luna unida a los artículos en el inventario de materia prima.

- Un kanban de producción que se muestra como una tarjeta en forma de diamante unida a los artículos en el inventario de productos terminados.

- Puntos de almacenamiento: ubicaciones donde los kanbans se almacenan después de retirarlos de un artículo.

La dinámica de este sistema kanban es la siguiente.

- La demanda de un cliente hace que un artículo se elimine del inventario de productos terminados. El artículo se entrega al cliente y el kanban en forma de diamante adjunto al artículo se coloca en el almacén cerca del inventario de productos terminados.

- Periódicamente, los kanbans en forma de diamante se recogen del almacén y se trasladan a la estación de trabajo. La estación de trabajo debe producir exactamente un artículo por cada kanban en forma de diamante que reciba. De esta manera, se reabastece el inventario de bienes terminados. Tenga en cuenta que solo se reemplaza el inventario retirado por los clientes.

- Para producir un artículo terminado, la estación de trabajo debe utilizar un artículo de materia prima. La estación de trabajo recibe un artículo de materia prima al llevar un kanban en forma de media luna al inventario de materia prima.

Tenga en cuenta las siguientes características de un sistema kanban.

- La cantidad de inventario en un sistema kanban es proporcional al número de kanbans en el sistema.

- Las tarjetas Kanban y las piezas fluyen en direcciones opuestas. Los kanbans fluyen de derecha a izquierda y las partes fluyen de izquierda a derecha.

- La cantidad de inventario de productos terminados requerido depende del tiempo que la estación de trabajo tarda en producir una pieza y la demanda del cliente. Se puede establecer un límite inferior en el inventario de productos terminados dado el nivel de servicio al cliente, el tiempo esperado para que la estación de trabajo produzca una pieza y la distribución de probabilidad utilizada para modelar la demanda del cliente.

Figura 9-3: Sistema Kanban de Estación de Trabajo Individual

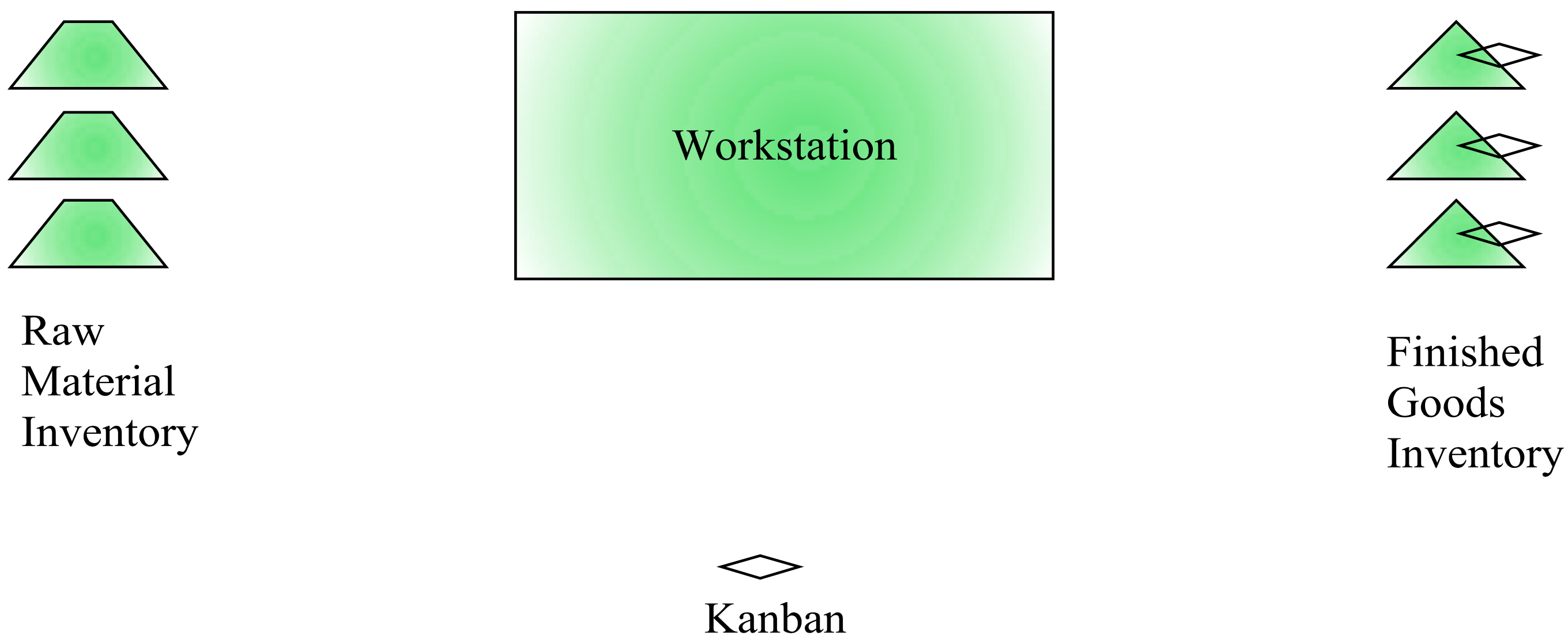

Los sistemas Kanban se pueden implementar de diversas maneras. Como segunda ilustración, considere una versión modificada del sistema kanban de una sola estación de trabajo. Supongamos que solo se usa un tipo kanban y la información se pasa electrónicamente. Un sistema de este tipo se muestra en la Figura 9-4 y funciona de la siguiente manera:

- Un cliente exige un artículo del inventario de productos terminados. El kanban se retira del artículo y se envía a la estación de trabajo de inmediato.

- La estación de trabajo lleva el kanban al inventario de materia prima para recuperar un artículo. El kanban se adjunta al artículo.

- La estación de trabajo procesa la materia prima en el bien terminado.

- El artículo con el kanban adjunto se lleva al inventario de productos terminados.

El número de kanbans se puede establecer utilizando métodos estándar para establecer niveles de inventario que se han discutido previamente. Prueba los siguientes problemas.

- La demanda de productos terminados es Poisson distribuida a razón de 10 por hora. Una vez que un artículo ha sido retirado del inventario de bienes terminados, el sistema tarda en promedio 30 minutos para reemplazarlo. ¿Cuánto inventario de bienes terminados se debe mantener para un nivel de servicio del 99%?

- Supongamos que para el problema 1, el tiempo en minutos para reemplazar el inventario se distribuye de la siguiente manera: (30, 60%; 40, 30%; 50, 10%). ¿Cuánto inventario se debe mantener en esta aplicación?

- Supongamos que para el problema 1, todo el inventario se guarda en contenedores de tamaño 4 partes. Hay un kanban por contenedor. ¿Cuántos kanbans se necesitan para esta situación?

La simulación de un sistema kanban se discute en el siguiente capítulo.

Figura 9-4: Sistema Kanban de Estación de Trabajo Individual — Un Tipo Kanban

9.4.2 Sistemas CONWIP: Una Segunda Implementación de la Filosofía Pull

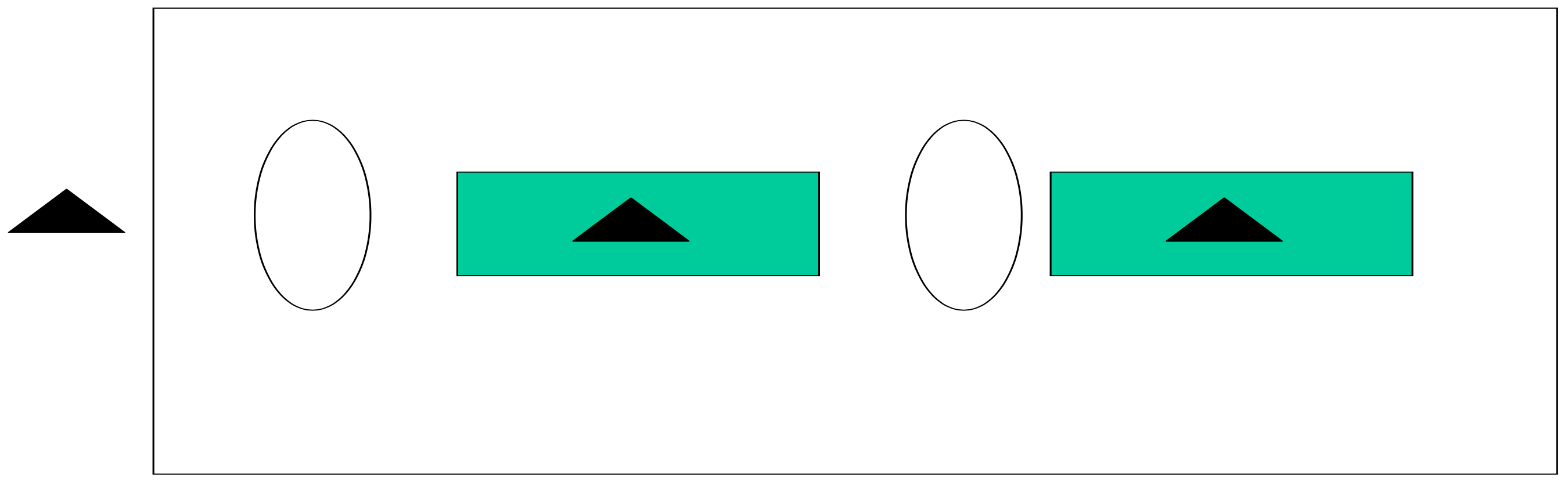

Una forma sencilla de controlar el WIP máximo permitido en un área de producción es especificar su valor máximo. Esto se puede lograr usando un sistema de trabajo en proceso casi constante o un sistema CONWIP. Un área de producción podría ser una sola estación, un conjunto de estaciones, una línea serie completa, una tienda de trabajo completa o una celda de trabajo completa.

La Figura 9.5 muestra un pequeño sistema CONWIP con un número máximo de empleos en el área de producción igual a 2. El rectángulo encierra el sistema de producción que está bajo el control de CONWIP. Dos trabajos están en procesamiento, uno en cada estación de trabajo. Por lo tanto, el tercer trabajo no puede ingresar al sistema de producción debido al límite de control CONWIP de 2 trabajos en la línea de producción aunque haya espacio para el trabajo en el búfer de la primera estación de trabajo. Este trabajo debería estar esperando en una cola electrónica de pedidos en lugar de ocupar espacio físico fuera del área de CONWIP.

Figura 9-5: Ilustración del sistema CONWIP

Las siguientes son algunas características o rasgos importantes de un sistema CONWIP.

- El límite CONWIP es el único parámetro de un sistema CONWIP.

- Este parámetro debe ser mayor o igual al número de estaciones de trabajo en el área de producción. De no ser así, al menos una de las estaciones de trabajo siempre estará hambrienta.

- El límite ideal de CONWIP es el valor más pequeño que no restringe el rendimiento.

- En un área de producción de múltiples productos, cada trabajo, independientemente del tipo, cuenta para la capacidad impuesta por el límite único de CONWIP.

- Un sistema CONWIP controla el WIP máximo en un área de producción.

- La cantidad máxima de espacio de espera antes de cualquier estación de trabajo es igual al límite de CONWIP o menos. Es posible, pero poco probable, que todos los trabajos estén en la misma estación al mismo tiempo. Por lo tanto, los tamaños de búfer antes de las estaciones de trabajo no suelen ser una restricción en el funcionamiento

- Si se detectan piezas defectuosas en la última estación de una línea de producción, el límite de CONWIP es el límite superior del número de piezas defectuosas producidas.

- Se necesita un espacio más pequeño para el almacenamiento WIP.

- Los trabajos que esperan ingresar a un área de producción se organizan en una lista electrónica o en papel. No hay partes esperando.

- La lista se puede reordenar según sea necesario para que los trabajos de mayor prioridad estén siempre a la cabeza de la lista. Por ejemplo, si un cliente importante pide un trabajo urgente siempre se puede poner al frente de la lista. El mayor número de empleos que preceden al trabajo de mayor prioridad viene dado por el límite de CONWIP.

- Si la mezcla de trabajos cambia, el sistema CONWIP se adapta dinámicamente a la mezcla ya que el sistema tiene solo un parámetro.

- Recordemos Ley de Little: WIP = LT * TH. En el sistema CONWIP, WIP es casi constante. Por lo tanto, el tiempo de entrega para producir es fácil de predecir dada una tasa de rendimiento (demanda). Con el nivel WIP controlado, se reduce la variabilidad en el tiempo del ciclo.

- Para un valor dado de rendimiento, el nivel promedio y máximo de WIP en un sistema CONWIP es menor que en un sistema no CONWIP (push).

- En un sistema CONWIP, las máquinas con exceso de capacidad estarán inactivas una cantidad notable del tiempo, lo que pone muy nerviosos a algunos gerentes y hace que sea más importante equilibrar el trabajo entre estaciones.

- Algunos sistemas CONWIP surgen naturalmente como resultado de los dispositivos de manejo de materiales empleados. Por ejemplo, la cantidad de WIP puede estar limitada por el número de racks o bolsas disponibles en el área de producción.

Un modelo de simulación de un control CONWIP incluiría dos procesos: uno para ingresar al área CONWIP y otro para salir del área CONWIP como se muestra a continuación.

| Procesos CONWIP | |

| Definir variables de estado: \(\ \quad \quad\) ConwipLimit \(\ \quad \quad\) ConwipCurrent |

//Número de artículos permitidos en el área CONWIP //Número de elementos actualmente en el área CONWIP |

| EnterConwiparea Proceso Iniciar \(\ \quad \quad\) Espera hasta ConwipCurrent < ConwipCurrent < \(\ \quad \quad\) ConwipCurrent++ Fin |

//Esperar un espacio en el área CONWIP //Agregar 1 al número en el área CONWIP |

| Dejar Conwiparea Proceso Iniciar \(\ \quad \quad\) ConwipCurrent— Fin |

//Darle espacio de vuelta en el Área CONWIP |

Considere el tiempo promedio de entrega de los trabajos en un área de producción con M estaciones de trabajo. Cada estación de trabajo tiene tiempo de proceso t j. Entonces el tiempo promedio de procesamiento total se da sumando los tiempos promedio de procesamiento para todas las estaciones de trabajo, lo que arroja el tiempo de procesamiento en bruto, ecuación 9-15.

\ begin {align} t_ {p} =\ suma_ {j=1} ^ {M} t_ {j}\ tag {9-15}\ end {align}

Supongamos lo siguiente:

- El límite de CONWIP se establece en N\(\ \geq\) M.

- El área de producción está equilibrada, es decir, el tiempo de procesamiento en cada estación es aproximadamente el mismo.

- Los tiempos de procesamiento son casi constantes.

Entonces son ciertas las siguientes:

- En promedio en cada estación de trabajo, un empleo esperará\(\ \frac{N-M}{M}\) otros trabajos. M trabajos están en procesamiento, uno en cada estación. Por lo tanto, los trabajos N-M deben estar esperando su procesamiento. Es igualmente probable que un trabajo sea en cualquier estación. Así, el número promedio de trabajos que esperan en cualquier estación viene dado por la cantidad anterior.

- El tiempo promedio de espera en cualquier estación en particular es:\ begin {align}\ left (\ frac {N-M} {M}\ right) t_ {j}\ tag {9-16}\ end {align}

- El plazo total en cada estación es:\ begin {align}\ left (\ frac {N-M} {M}\ right) t_ {j} +t_ {j} =\ left (1+\ frac {N-M} {M}\ right) t_ {j} =\ left (\ frac {N} {M}\ right) t_ {j}\ tag {9-17}\ end {alinear}

Supongamos en cambio que los tiempos de procesamiento son aleatorios y distribuidos exponencialmente. Esto es para fines prácticos el peor de los casos prácticos el tiempo de procesamiento desde c T = 1.

Entonces son ciertas las siguientes:

- En promedio en cada estación de trabajo, un empleo esperará\(\ \frac{N-1}{M}\) otros trabajos. Los otros trabajos N -1 tienen la misma probabilidad de estar en cualquier estación de trabajo.

- El tiempo promedio de espera en cada estación es:\ begin {align}\ left (\ frac {N-1} {M}\ right) t_ {j}\ tag {9-18}\ end {align}

- El tiempo total de entrega en cada estación es:\ begin {align}\ left (\ frac {N-1} {M}\ right) t_ {j} +t_ {j} =\ left (1+\ frac {N-1} {M}\ right) t_ {j}\ tag {9-19}\ end {align}

9.4.3 POLCA: Una extensión a la CONWIP

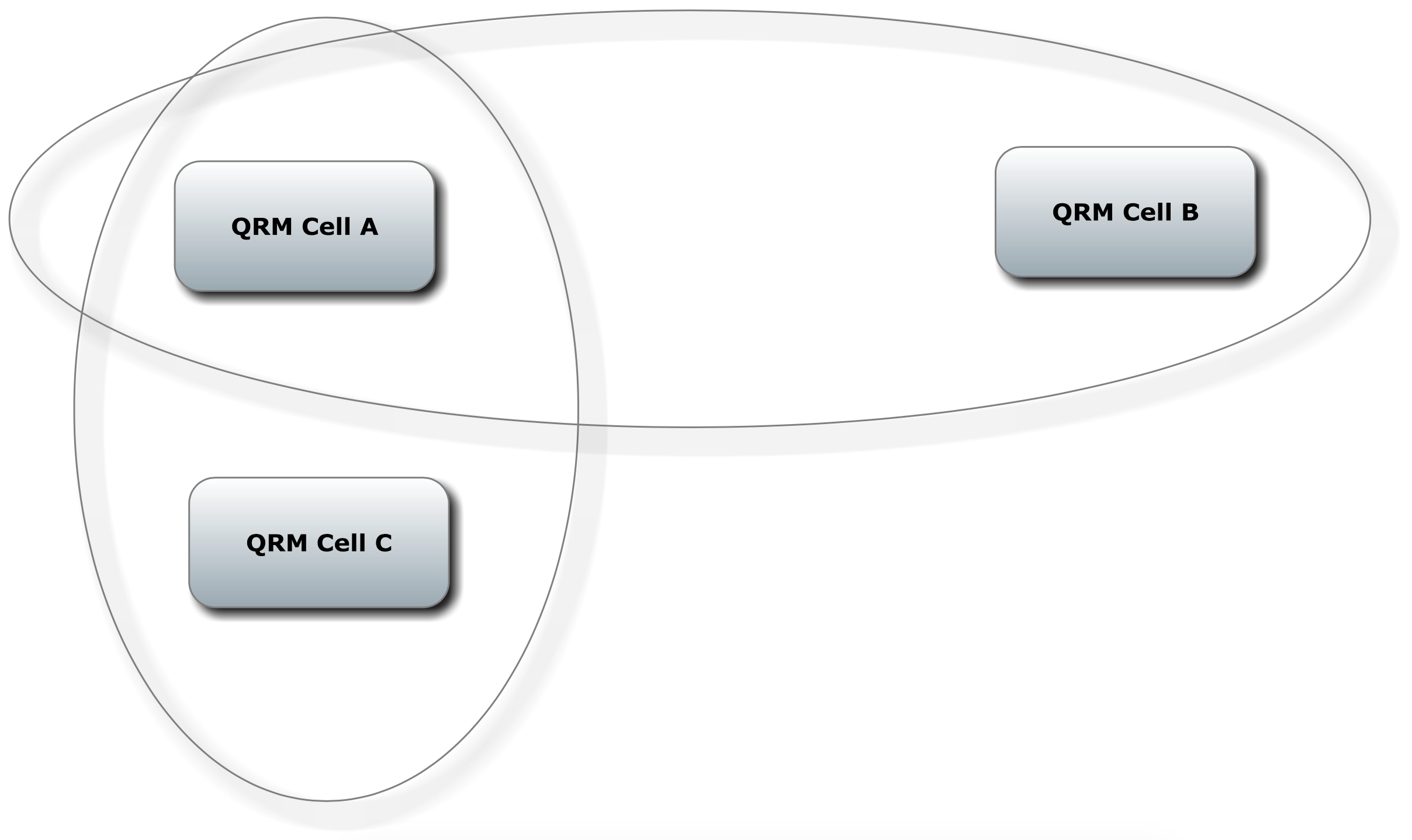

Suri (2010) propone el enfoque Paired-cell Overlapsing Loops of Cards with Authoriation (POLCA) para controlar el WIP máximo permitido para trabajos procesados por cualquier par de celdas de Quick Response Manufacturing (QRM). POLCA se puede ver como una extensión de CONWIP y se ilustra en la Figura 9.6.

Figura 9-6: Ilustración de POLCA

En la Figura 9-6, hay dos tipos de trabajos: 1) los que son procesados por QRM Cell A y QRM Cell B (trabajos A- B) así como 2) los que son procesados por QRM Cell A y QRM Cell C (A-C jobs). El trabajo en curso para cada tipo de trabajo se controla por separado. Hay un valor máximo de WIP para trabajos A-B y un segundo valor máximo de WIP para trabajos A-C. Así, hay tarjetas A-B en el sistema y tarjetas A-C en el sistema.

Para comenzar a procesar un trabajo, se deben cumplir dos criterios.

- Hay una tarjeta disponible para ese tipo de trabajo, es decir, una tarjeta A-B para un trabajo A-B, similar a CONWIP.

- La fecha actual es en o después de la fecha de inicio proyectada para el trabajo. La fecha de inicio se calcula como la fecha de entrega menos el tiempo permitido para completar el trabajo.

La tarjeta se libera para su reutilización cuando el trabajo se completa en la segunda del par de celdas. Es decir, una tarjeta A-B debe adquirirse antes de que el trabajo comience a procesarse en la celda QRM A y se libere al finalizar el procesamiento en la celda QRM B.

El tiempo permitido para completar el trabajo podría ser determinado por la opinión experta, la experiencia, la ecuación VUT o simulación.

Suri sugiere estimar el número de tarjetas POLCA necesarias usando la Ley de Little.

WIP = LT * TH

WIP = # de tarjetas POLCA

LT = Lead time en la primera celda QRM + Lead time en la segunda celda QRM

TH = Tasa de demanda de empleos por ejemplo el número de empleos requeridos por semana.

Por ejemplo, si el tiempo promedio de entrega en la celda QRM A es de 30 minutos, el tiempo promedio de entrega en la celda QRM B es de 25 minutos, la demanda por día es de 30 unidades y el día laborable es de 16 horas entonces el número de tarjetas POLCA A-B necesarias es el siguiente:

LT = (30 + 25) /60 = 0.92 horas

TH = 30/16 = 1.875 unidades por hora

Número de tarjetas A-B POLCA = LT * TH = 2

Las siguientes son algunas características o rasgos importantes de un sistema POLCA.

- Los límites de POLCA son los únicos parámetros de un sistema POLCA.

- Si cada una de las celdas QRM en un par tiene solo un tipo de tarjeta POLCA, entonces POLCA es igual que CONWIP.

- Los límites ideales de POLCA son los valores más pequeños que no restringen el rendimiento, los cuales pueden ser mayores que el límite estimado usando la Ley de Little.

- En un par de celdas QRM de múltiples productos, cada trabajo, independientemente del tipo, cuenta para la capacidad impuesta por el único límite POLCA para ese par de celdas. Por ejemplo, hay un límite en el número de tarjetas POLCA A-B independientemente del número de tipos de trabajo que fluyen de la celda A de QRM a la celda B de QRM.

- Un sistema POLCA controla el WIP máximo en un área de producción.

- Los trabajos que esperan ingresar a un área de producción se organizan en una lista electrónica o en papel. No hay partes esperando.

- La lista se puede reordenar según sea necesario para que los trabajos de mayor prioridad estén siempre a la cabeza de la lista. Por ejemplo, si un cliente importante pide un trabajo urgente siempre se puede poner al frente de la lista. El mayor número de empleos que preceden al trabajo de mayor prioridad viene dado por la suma de los límites de POLCA.

- Si la mezcla de trabajos cambia para cualquier par de celdas, el sistema POLCA se adapta dinámicamente a la mezcla ya que solo hay un parámetro para el par de celdas.

- En un sistema POLCA, las máquinas con exceso de capacidad estarán inactivas una cantidad notable del tiempo, lo que pone muy nerviosos a algunos directivos y hace que sea más importante equilibrar el trabajo entre estaciones.

Un modelo de simulación de un control POLCA incluiría dos procesos: uno para ingresar a la primera celda POLCA y otro para salir de la segunda celda POLCA. Tenga en cuenta que esto es similar al modelo de simulación para un sistema CONWIP excepto que debe haber una variable para el límite POLCA para cada par de celdas. En el siguiente ejemplo hay dos pares de celdas: A-B y A-C.

| Procesos POLCA | |

| Definir Atributos \(\ \quad \quad\) JobType |

//Tipo de trabajo: ya sea A-B o A-C |

| Definir variables de estado: \(\ \quad \quad\) PolcalImitab \(\ \quad \quad\) PolcaCurrentab \(\ \quad \quad\) PolcalImitac \(\ \quad \quad\) PolcaCurrentac |

//Número de elementos permitidos en celdas QRM Procesamiento A-B //Número de elementos actualmente en celdas QRM Procesamiento A-B //Número de elementos permitidos en celdas QRM Procesamiento A-C //Número de elementos actualmente en QRM Procesamiento de celdas A-C |

| EnterpolCapair Proceso Iniciar \(\ \quad \quad\) Si JobType = AB \(\ \quad \quad\) Iniciar \(\ \quad \quad\quad \quad\) Espera hasta PolcaCurrentAB < PolcalImitab \(\ \quad \quad\quad \quad\) PolcaCurrentAB++ \(\ \quad \quad\)Fin \(\ \quad \quad\) Si JobType = AC \(\ \quad \quad\) Comenzar \(\ \quad \quad\quad \quad\) Espera hasta PolcaCurrentAC < PolcalImitac \(\ \quad \quad\quad \quad\) PolcaCurrentAC++ \(\ \quad \quad\) Fin Fin |

//Espere un espacio en el par de celdas QRM //Agregar 1 al número en el par de celdas QRM //Espere un espacio en el par de celdas QRM //Agregar 1 al número en el par de celdas QRM |

| Dejar Conwiparea Proceso Iniciar \(\ \quad \quad\) Si JobType = AB PolcaCurrentAB— \(\ \quad \quad\) Si JobType = AC PolcaCurrentAC— Fin |

//Devolver espacio en QRM Cell Pair //Devolver espacio en QRM Cell Pair |

Problemas

- Si se le asignó el problema 5 en el capítulo 7 entonces haga lo siguiente.

- Agregue dos inventarios al modelo uno para cada tipo de pieza. Las llegadas representan demandas de una parte de un inventario de bienes terminados. Una terminación de producción se agrega una pieza al inventario.

- Agregar un control CONWIP al modelo. El control es alrededor de las tres estaciones de trabajo.

- Supongamos que se pronostica que la demanda de un producto sea de 1,000 unidades para el año. Las unidades se podrán obtener de otra planta sólo los viernes. Crear una gráfica del nivel promedio de inventario (Q/2) versus el número de pedidos por año para determinar el valor óptimo de Q.

- Supongamos que los programas para un juego en casa de los Leones cuestan $2.00 para imprimir y vender por $5.00. La demanda del programa se distribuye normalmente con una media de 30,000 y una desviación estándar de 2000.

- Con base en el costo de desabasto y el costo por excedencia, ¿cuántos programas deben imprimirse?

- Supongamos que el nivel de servicio para ventas del programa es del 95%

- ¿Cuántos programas deben imprimirse?

- ¿Cuál es el costo de escasez implícito?

- Construir una gráfica que muestre el número de programas impresos y el costo de escasez implícito para los niveles de servicio de 90% a 99% en incrementos de 1%.

- Supongamos que los Tigres imprimen programas para una serie a la vez. Se espera que una serie de fin de semana de tres juegos con los Yankees atraigan a 50 mil fanáticos por juego. Para cada juego, la demanda de los programas se distribuye normalmente con una media de 30,000 y una desviación estándar de 3,000. ¿Cuántos programas se deben imprimir para la serie de fin de semana para un nivel de servicio del 99%? Nota: Debe determinar primero la distribución de la demanda de tres días.

- La demanda diaria en tarimas para un producto en particular hecho para un cliente en particular se distribuye de la siguiente manera: (5, 75%), (6, 18%), (7, 7%)

- ¿Cuántos tarimas deben mantenerse en inventario para un nivel de servicio del 90%? ¿Para un nivel de servicio del 95%?

- Compute la distribución de la demanda en 2 días.

- Supongamos que el inventario solo se puede volver a suministrar cada 2 días. ¿Cuántos tarimas deben mantenerse en inventario para cada uno de los siguientes niveles de servicio: 90%, 95%, 99% y 99.5%?

- Supongamos que la reposición de inventario no es confiable. La reposición ocurre en un día 75% del tiempo y en 2 días 25% del tiempo. ¿Cuántos tarimas deben mantenerse en inventario para cada uno de los siguientes niveles de servicio: 90% y 99%?

- El inventario de una pieza se reemplaza cada 4 horas. La demanda de la pieza es a razón de 0.5 partes por hora. ¿Cuánto inventario se debe mantener para un nivel de servicio del 99%? Supongamos que la demanda está distribuida por Poisson.

- Considera un sistema CONWIP con 3 estaciones de trabajo. La línea está casi equilibrada con tiempos de procesamiento constantes de la siguiente manera (2.9, 3.2, 3.0) minutos.

- Derivar una ecuación para la tasa de rendimiento dada la ecuación para tiempo parcial promedio en el sistema y Ley de Little.

- Construir una gráfica que muestre el tiempo de ciclo en función del límite N de CONWIP.

- Construya una gráfica que muestre la tasa de rendimiento en función del límite de CONWIP.

- Con base en las gráficas, seleccione un límite de CONWIP.

- Considera un sistema CONWIP con 3 estaciones de trabajo. La línea está casi equilibrada con tiempos de procesamiento distribuidos exponencialmente con medias de la siguiente manera (2.9, 3.2, 3.0) minutos.

- Derivar una ecuación para la tasa de rendimiento dada la ecuación para tiempo parcial promedio en el sistema y Ley de Little.

- Construir una gráfica que muestre el tiempo de ciclo en función del límite N de CONWIP.

- Construya una gráfica que muestre la tasa de rendimiento en función del límite de CONWIP.

- Con base en las gráficas, seleccione un límite de CONWIP.

- Considere un sistema Kanban con un inventario de productos terminados. El inventario se almacena en contenedores de artículos de tamaño 6. La demanda de los clientes es Poisson distribuida con una tasa de 10 por hora. El tiempo de reemplazo se distribuye uniformemente entre 2 y 4 horas. Construir una curva que muestre el número de kanbans requeridos para un nivel de servicio del 95%. (Consejo: Considera tiempos de reemplazo de 2 horas, 2.25 horas, 2.50 horas,..., 4 horas).

- Estime el número de tarjetas POLCA necesarias usando la Ley de Little para el siguiente par o estaciones de trabajo.

Demanda: 100 piezas por día de 8 horas, lo cual es constante.

Celda QRM A con una estación de trabajo: El tiempo de procesamiento es de 4 minutos, distribuido exponencialmente.

Celda B QRM con una estación de trabajo: El tiempo de procesamiento es constante, 4 minutos.