10.3: El estudio de caso

- Page ID

- 80898

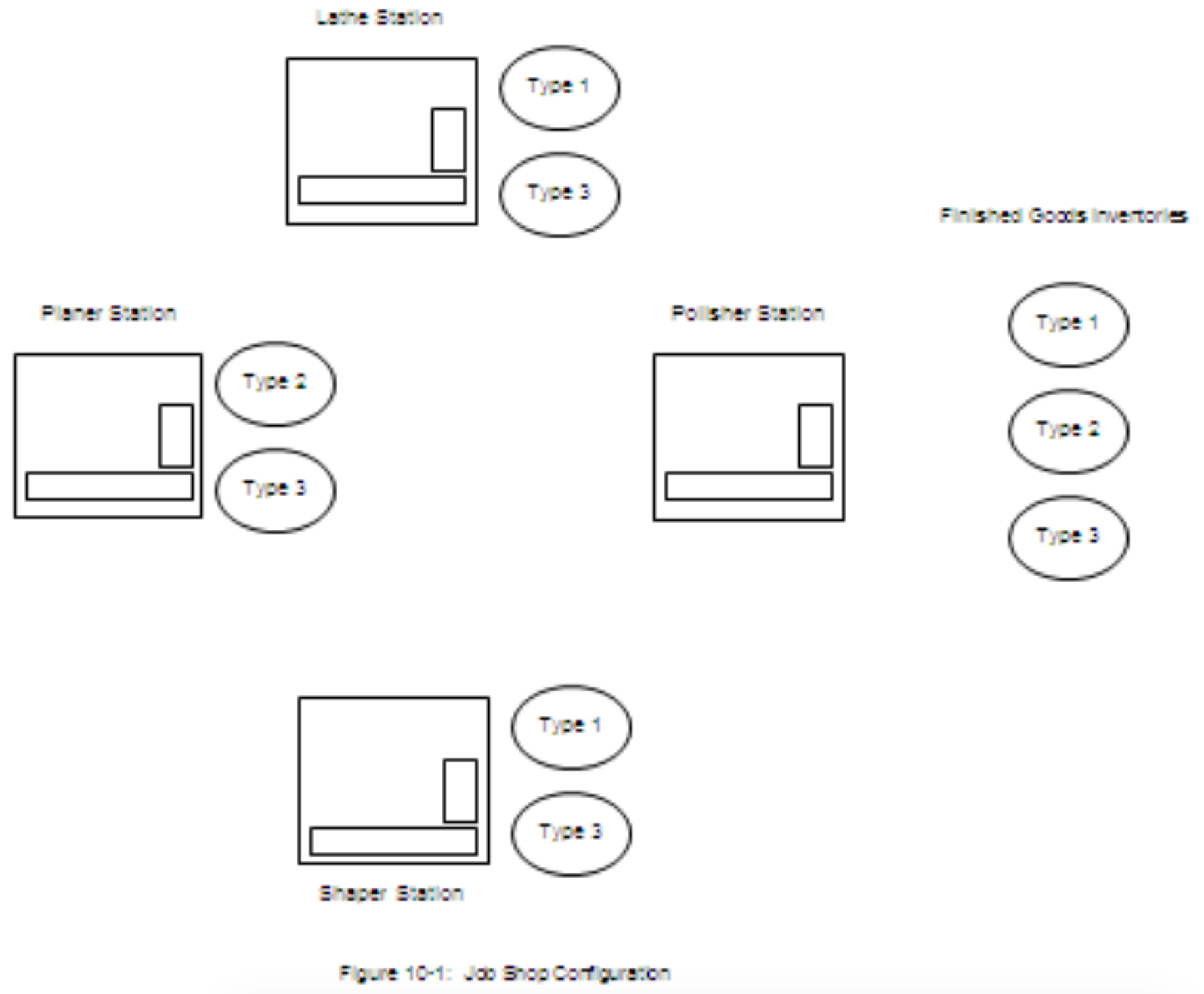

La tienda de trabajo descrita en el capítulo 8 se está convirtiendo en una estrategia de control de inventario pull como un paso intermedio hacia una transformación completa de lean. El taller consta de cuatro estaciones de trabajo: torno, cepilladora, moldeadora y pulidora. El número de máquinas en cada estación se determinó en el capítulo 8:3 cepilladoras, 3 conformadoras, 2 tornos y 3 pulidoras. El tiempo entre demandas para cada tipo de artículo se distribuye exponencialmente. El tiempo medio entre demandas para artículo tipo 1 es de 2.0 horas, para artículos tipo 2 2.0 horas y para artículos tipo 3 0.95 horas. Los artículos tienen las siguientes rutas por la tienda:

- Tipo 1: torno, moldeador, pulidor

- Tipo 2: cepilladora, pulidora

- Tipo 3: cepilladora, moldeadora, torno, pulidora

Hay un supermercado siguiendo cada estación de trabajo para contener los artículos producidos por esa estación. La Figura 10-1 muestra la configuración de la tienda de trabajo más los supermercados, con tipos de trabajo identificados en cada supermercado. No se muestra información de enrutamiento. Se realizarán mejoras en cada estación de tal manera que los tiempos de procesamiento serán prácticamente constantes y los mismos independientemente del tipo de artículo.

| cepilladora: | 1.533 horas |

| Moldeadora: | 1.250 horas |

| Torno: | 0.8167 horas |

| Pulidora: | 0.9167 horas |

La administración anticipa cambios en la demanda cada mes. El modelo de simulación se utilizará como herramienta para determinar el número de kanbans a usar en cada mes.

10.3.1 Definir los problemas y el objetivo de la solución

La gerencia desea lograr un nivel de servicio del 99% brindado a los clientes. El nivel de servicio se define como el porcentaje de demandas de los clientes que pueden estatificarse a partir de los inventarios de bienes terminados en el momento en que se realiza la demanda. Al mismo tiempo, la gerencia desea minimizar la cantidad de bienes terminados y en proceso de inventario para controlar los costos.

Así inicialmente, la gerencia desea determinar el número mínimo de kanbans para cada tipo de artículo asociado a cada inventario. El número mínimo de kanbans establece el número máximo de artículos de cada tipo en cada inventario.

10.3.2 Construir modelos

El proceso del flujo de información de control a través de la tienda de trabajo será la perspectiva para la construcción de modelos. Tenga en cuenta que el flujo de información de control de estación de trabajo a estación de trabajo sigue la ruta para procesar un tipo de artículo en orden inverso. Por ejemplo, la ruta para los artículos tipo 1 es torno, moldeador, pulidor pero el flujo de información de control es pulidor, moldeador, torno.

La información de control debe incluir el nombre del supermercado en el que se coloca un artículo al finalizar en una estación de trabajo con el número de artículos de cada tipo en el supermercado rastreado. Además, la información de control debe incluir el nombre del inventario del que se toma un artículo para su procesamiento en una estación de trabajo. Los nombres de supermercados/inventarios se construyen de la siguiente manera. Para los inventarios de bienes terminados, el nombre es INV_FINISHED_ItemType = INV_FINISHED_1 si ItemType = 1 y así sucesivamente. Para los inventarios de trabajo en proceso el nombre es INV_Station_ItemType, por ejemplo INV_SHAPER_1 para los elementos tipo uno 1 que han sido completados por el shaper. Así, la pulidora coloca artículos tipo 1 en el inventario INV_FINISHED_1 y elimina artículos de INV_SHAPER_1 ya que la conformadora era la estación anterior a la pulidora en la ruta de producción de un artículo tipo 1. El Cuadro 10-1 resume los supermercados/inventarios asociados a cada tipo de artículo en cada estación de trabajo. En el modelo, una variable de estado distinta modela cada uno de los inventarios.

| Supermercado/Inventario | Tipo de artículo | Salida de la estación | Entrada a la estación o al cliente |

|---|---|---|---|

| INV_FINALIZADO_1 | 1 | Pulidora | Cliente |

| INV_FINALIZADO_2 | 2 | Pulidora | Cliente |

| INV_FINALIZADO_3 | 3 | Pulidora | Cliente |

| INV_SHAPER_1 | 1 | Moldeadora | Pulidora |

| INV_LATHE_1 | 1 | Torno | Moldeadora |

| INV_PLANER_2 | 2 | cepilladora | Pulidora |

| INV_LATHE_3 | 3 | Torno | Pulidora |

| INV_SHAPER_3 | 3 | Moldeadora | Torno |

| INV_PLANER_3 | 3 | cepilladora | Moldeadora |

La transmisión de información de control a través de un kanban se inicia cuando un artículo terminado se retira de un inventario. A la estación que precede a la FGI, en este caso la pulidora para todos los tipos de artículos, se le instruye para completar un artículo para reemplazar el retirado de la FGI. La estación pulidora elimina un artículo parcialmente completado de un inventario, por ejemplo INV_SHAPER_1 para el tipo de artículo 1, para su procesamiento. El artículo completado por la pulidora se coloca en la FGI correspondiente. La eliminación de un artículo parcialmente completado de INV_SHAPER_1 es seguido inmediatamente por el procesamiento en el moldeador para completar un artículo de reemplazo. Este procesamiento en la pulidora y moldeadora puede ocurrir simultáneamente. El flujo y procesamiento de la información continúa de esta manera hasta que se hayan reabastecido todos los inventarios para el tipo particular de artículo.

| Cada entidad tiene los siguientes atributos: | |

| Hora de Llegada: | tiempo de llegada de una demanda de trabajo en inventario |

| Tipo de trabajo: | tipo de empleo |

| Ubicación: | ubicación de la información de control de producción (kanban) relativa al inicio de la ruta de un trabajo: 1.. 4 |

| Ruta i: | estación en el lugar i-ésimo en la ruta de un trabajo |

| P_Inv i: | el nombre del inventario del que se retira un artículo parcialmente completado para su procesamiento en la i-ésima ubicación en la ruta de un trabajo |

| F_Inv i: | el nombre del inventario en el que se coloca el artículo completado en la estación de trabajo en la i-ésima ubicación de la ruta de un trabajo |

A continuación se muestra el proceso de llegada de los trabajos tipo uno. Las llegadas representan una demanda de un artículo terminado que posteriormente activa el proceso de producción para reemplazar el artículo retirado del inventario para satisfacer la demanda.

A los atributos de la entidad se les asignan valores. Observe que el valor de ubicación se establece inicialmente en uno mayor que la posición final en la ruta. Así, la producción se dispara en la última estación de la ruta, lo que desencadena la producción en la segunda última estación de la ruta, y así sucesivamente.

El modelo de proceso de llegada incluye la eliminación de un artículo de una FGI. Por lo tanto, los entites que llegan esperan a que un artículo terminado esté en el inventario, retire un artículo cuando esté disponible y actualice el número de artículos terminados en el inventario.

| Definir Llegadas: \(\ \quad \quad\) Tipo1 \(\ \quad \quad\quad \quad\) Hora de la primera llegada: \(\ \quad \quad\quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Tipo2 \(\ \quad \quad\quad \quad\)Hora de la primera llegada: \(\ \quad \quad\quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Tipo3 \(\ \quad \quad\quad \quad\) Hora de la primera llegada: \(\ \quad \quad\quad \quad\) Hora entre llegadas: |

0 Distribuido exponencialmente con una media de 2 horas Número de llegadas: Infinito 0 Distribuido exponencialmente con una media de 2 horas Número de llegadas: Infinito 0 Distribuido exponencialmente con una media de 0.95 horas Número de llegadas: Infinito |

| Definir Recursos: \(\ \quad \quad\) Torno/2 \(\ \quad \quad\) Planchadora/3 \(\ \quad \quad\) Pulidora/3 \(\ \quad \quad\) Shaper/3 |

con estados (Ocupado, Inactivo) con estados (Ocupado, Inactivo) con estados (Ocupado, Inactivo) con estados (Ocupado, Inactivo) |

| Definir Atributos de Entidad: \(\ \quad \quad\) ArrivalTime \(\ \quad \quad\) JobType \(\ \quad \quad\) Ubicación \(\ \quad \quad\) Ruta (5) \(\ \quad \quad\) ArriveStation \(\ \quad \quad\) F_Inv (4) \(\ \quad \quad\) P_Inv (4) |

//parte etiquetada con su hora de llegada; cada parte tiene su propia etiqueta //tipo de trabajo //ubicación de un trabajo relativo al inicio de su ruta: 1.. 4 //estación en la ubicación iésima en la ruta de un trabajo //hora de llegada a una estación, utilizada para calcular el tiempo de espera //el nombre del inventario en el que se coloca un artículo completado//en el lugar i-ésimo de la ruta //el nombre del inventario a partir del cual se va a completar un artículo //se toma en el lugar i-ésimo de la ruta |

| ProcesoArriveType1 Iniciar \(\ \quad \quad\) Set ArrivalTime = \(\ \quad \quad\) Juego de Reloj JobType = 1 \(\ \quad \quad\) Establecer Ubicación = 4 \(\ \quad \quad\)//Establecer ruta \(\ \quad \quad\)Establecer Ruta (1) a P_Torno \(\ \quad \quad\) Establecer ruta (2) a P_Shaper \(\ \quad \quad\) Establecer ruta (3) a P_Pulisher \(\ \quad \quad\)//Establecer los siguientes inventarios \(\ \quad \quad\)Establecer F_Inv (1) a I1Torno \(\ \quad \quad\) Establecer F_Inv (2) a I1Shaper \(\ \quad \quad\) Establecer F_Inv (3) a I1Final \(\ \quad \quad\)//Establecer inventarios anteriores \(\ \quad \quad\) Establecer P_Inv ( 1) a NULL \(\ \quad \quad\) Establecer P_Inv (2) a I1Lathe \(\ \quad \quad\) Set P_Inv (3) a I1Shaper \(\ \quad \quad\)//Obtener y actualizar el inventario \(\ \quad \quad\) Espere hasta I1Final > 0 \(\ \quad \quad\)Establecer I1Final — \(\ \quad \quad\)//Registre el nivel de servicio \(\ \quad \quad\) Si (Reloj > ArrivalTime) y luego \(\ \quad \quad\) Iniciar \(\ \quad \quad\)//Llegada esperada para inventario \(\ \quad \quad\quad \quad\) tabulado 0 en ServiceLevel1 \(\ \quad \quad\quad \quad\) tabular 0 en ServiceLevelAll \(\ \quad \quad\) End \(\ \quad \quad\) Else \(\ \quad \quad\) Comenzar \(\ \quad \quad\)//Llegada inmediatamente adquirido inventario \(\ \quad \quad\quad \quad\) tabulado 100 en ServiceLevel1 \(\ \quad \quad\quad \quad\) tabular 100 en ServiceLevelAll \(\ \quad \quad\) End \(\ \quad \quad\) Enviar a P_Router End |

//trabajo de tiempo récord llega en etiqueta //tipo de trabajo //trabajo al inicio de ruta //NULL es una constante que indica que no hay inventario |

El proceso en una estación incluye solicitar y recibir artículos en inventario de estaciones anteriores, procesar un artículo y colocar artículos terminados en inventario en la estación. Todas las estaciones siguen este patrón pero difieren algo entre sí.

Como se muestra en la Figura 10-1, ninguna operación precede a la estación cepilladora para ningún tipo de artículo. Por lo tanto, la información que dispara una producción adicional en otras estaciones es innecesaria. Al finalizar la operación de cepilladora, se agrega un trabajo al inventario cuyo nombre es el valor del atributo de entidad F_INV [Ubicación], por ejemplo INV_PLANER-1.

El modelo de proceso de la estación moldeadora es como el modelo de proceso de la estación cepilladora con la recuperación de artículos parcialmente completados de las estaciones de trabajo anteriores agregadas. Tan pronto como se recupere un artículo parcialmente completado, se invoca el proceso de enrutamiento para comenzar a generar el reemplazo del artículo retirado del inventario.

El modelo de estación de torno es similar al modelo de estación moldeadora, excepto que es la primera estación en la ruta para artículos de tipo 1. El modelo de estación pulidora es similar al modelo de estación moldeadora. El desarrollo de los modelos de proceso de las estaciones de torno y pulidor se deja como un ejercicio para el lector. A continuación se muestran los modelos de estación moldeadora y cepilladora.

Process Shaper

//

Comienzo de la Estación Shaper

\(\ \quad \quad\)//Adquirir Inventario Precedente

\(\ \quad \quad\) Espere hasta P_Inv (Ubicación) > 0 en Q_Shaper Set P_Inv (Ubicación) —

\(\ \quad \quad\) Clonar a P_Router

\(\ \quad \quad\)//Procesar elemento en Shaper

\(\ \quad \quad\) Espere hasta que Shaper esté inactivo en Q_Shaper Hacer que el Shaper esté ocupado

\(\ \quad \quad\) Espere 1.25 horas

\(\ \quad \quad\) Hacer que el moldeador esté inactivo

\(\ \quad \quad\) Establecer F_Inv (Ubicación) ++

Fin

Process Planer

//Planer Station

Comenzar

\(\ \quad \quad\)//Adquirir Inventario Precedente

\(\ \quad \quad\) Si P_Inv (Ubicación)! = NULL) luego

\(\ \quad \quad\) Comenzar

\(\ \quad \quad\quad \quad\) Espera hasta P_Inv (Ubicación) > 0 en Q_Planer

\(\ \quad \quad\quad \quad\) P_Inv (Ubicación) —

\(\ \quad \quad\quad \quad\) Clonar a P_Router

\(\ \quad \quad\) End

\(\ \quad \quad\)//Procesar elemento en la cepilladora

\(\ \quad \quad\) Espere hasta que la cepilladora esté inactiva en Q_Planer Hacer que la cepilladora esté ocupada

\(\ \quad \quad\) Espere 0.9167 horas

\(\ \quad \quad\) Hacer que la cepilladora esté inactiva

\(\ \quad \quad\) Establecer F_Inv (Ubicación) ++

Fin

El proceso de enrutamiento se muestra a continuación. El atributo Ubicación se actualiza restando uno del valor actual. Si la información de control ha sido procesada por la primera estación de trabajo en una ruta, la Ubicación es igual a cero y no es necesario hacer nada más. De lo contrario, la información de control se envía a la estación de trabajo anterior en la ruta.

Procesar

\(\ \quad \quad\) Ubicación

de Inicio del Enrutador - -

\(\ \quad \quad\) Si Ubicación > 0 luego enviar a Ruta (Ubicación)

Fin

Obsérvese la evolución del modelo presentado en el capítulo 8 hacia el modelo presentado en este capítulo. El proceso de enrutamiento se ha modificado para enviar información de control a través de una serie de estaciones de trabajo en el orden inverso del movimiento del artículo para su procesamiento. Así es como se modificó el modelo de la orientación del sistema de empuje para representar una orientación del sistema de tracción.

Las llegadas se interpretan como demandas de un artículo de un inventario de bienes terminados en lugar de un nuevo artículo para procesar. El procesamiento de un nuevo artículo se activa a través del proceso de enrutamiento cuando se satisface una demanda del inventario.

La gestión de inventario se agrega al modelo para FGI's para cada tipo de artículo así como inventarios de artículos parcialmente completados.

10.3.3 Identificar causas raíz y evaluar alternativas iniciales

El diseño del experimento de simulación se resume en la Tabla 10-2. La administración ha indicado que se espera que la demanda cambie mensualmente. Así, se emplea un experimento de terminación con un intervalo de tiempo de un mes. Hay tres flujos de números aleatorios, uno para el proceso de llegada de cada tipo de artículo. Se hacen veinte réplicas. Dado que las estaciones están ocupadas solo en respuesta a una demanda, todas las estaciones inactivas son un estado razonable para el sistema y por lo tanto apropiadas para las condiciones iniciales.

| Tabla 10-2: Diseño de experimentos de simulación para la tienda de trabajo justo a tiempo | |

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | Número inicial de artículos de cada tipo en cada inventario 1. Infinito 2. Número necesario para proporcionar un nivel de servicio del 99% durante el tiempo promedio para reemplazar un artículo en el inventario de productos terminados |

| Medidas de desempeño | 1. Número de ítems de cada tipo en cada búfer 2. Nivel de atención al cliente |

| Flujos de números aleatorios | Tres, uno para el proceso de llegada de cada tipo de artículo. |

| Condiciones Iniciales | Estaciones inactivas |

| Número de réplicas | 20 |

| Tiempo de finalización de simulación | 184 horas (un mes) |

La estrategia experimental es determinar un límite inferior y uno superior en el nivel de inventario y así el número de kanbans. Primero, se determinará el nivel mínimo de inventario necesario para un nivel de servicio del 100%. Este es el nivel máximo de inventario que alguna vez se usaría que es el límite superior. El límite inferior es el número de artículos en el inventario de bienes terminados necesarios para lograr un nivel de servicio del 99% para el tiempo promedio para reemplazar un artículo tomado del inventario de bienes terminados. El nivel de servicio en este caso probablemente será inferior al 99% ya que el tiempo para reemplazar algunas unidades será mayor que este promedio.

La información previa es información conocida antes de que se generen los resultados de la simulación que se utiliza junto con estos resultados para llegar a una conclusión. En este caso, se dispone de la siguiente información previa.

- Para cada tipo de artículo, el número de kanbans asociados a cada inventario (productos terminados y trabajos en proceso en cada estación) debe ser el mismo según la política de gestión.

- Todos los inventarios para un tipo de artículo deben ser los mismos que el nivel de inventario de bienes terminados.

- El nivel de inventario de bienes terminados para un producto relativo a los demás productos debe ser proporcional a la tasa de llegada de la demanda de ese producto en relación con la tasa de llegada de la demanda de todos los productos juntos, al menos aproximadamente.

La primera información previa hace que el sistema de control kanban sea más sencillo de operar ya que el número de kanbans depende únicamente del producto, no de la estación de trabajo también. El segundo punto reconoce que el nivel de servicio depende de la disponibilidad de artículos en un inventario de bienes terminados cuando ocurre la demanda de un cliente. El nivel de servicio no depende de la disponibilidad de artículos parcialmente completados en otros inventarios cuando lo solicite una estación de trabajo para su posterior procesamiento.

El tercer punto reconoce que el número de kanbans debe equilibrarse entre los productos con respecto a la demanda de los clientes. En la Tabla 10-3 se muestran los cálculos necesarios para determinar el porcentaje de la demanda del cliente que es para cada producto. La demanda por hora es el recíproco del tiempo entre demandas. La suma de la demanda por hora para cada artículo es la demanda total por hora. De esta manera, el porcentaje de la demanda de cada artículo se determina como la demanda por hora para ese artículo dividida por el total.

| Tabla 10-3: Porcentaje de demanda de cada producto | |||

| Artículo | Tiempo entre demandas | Demanda por hora | % de Demanda |

| 1 | 2.00 | 0.50 | 24% |

| 2 | 2.00 | 0.50 | 24% |

| 3 | 0.95 | 1.05 | 52% |

| Total | 0.49 | 2.05 | 100% |

El límite superior sobre el número de kanbans asociados a cada inventario, igual al número de artículos en cada inventario en este caso, se estima de la siguiente manera. El número inicial de artículos en un inventario se establece en infinito. En otras palabras, la variable de estado que modela el inventario se establece inicialmente en un número muy grande. Por lo tanto, no habrá esperas por un artículo necesario porque no está en inventario. El nivel de inventario se observará a lo largo del tiempo. El nivel mínimo de inventario observado en la simulación representa el número de unidades que nunca se utilizaron y por lo tanto no son necesarias.

Establecer el nivel de inventario como se discutió en el párrafo anterior implica que el nivel de servicio sería del 100% ya que por diseño siempre hay inventario para satisfacer la demanda de un cliente.

Los resultados de simulación para el caso de inventario infinito se muestran en la Tabla 10-4. Estos resultados pueden ser interpretados utilizando la información previa discutida anteriormente. De esta manera, el número de kanbans en cada inventario para cada artículo es el mismo que el inventario de bienes terminados para ese artículo. Por lo tanto, el límite superior del número de artículos necesarios en cada inventario es 4 para el tipo de artículo 1, 4 para el tipo de artículo 2 y 6 para el tipo de artículo 3. Por lo tanto, se necesitan un total de 44 artículos en inventario.

Obsérvese que el porcentaje del inventario total de bienes terminados para cada artículo está cerca del porcentaje de demanda que se muestra en la Tabla 10-3: Tipo 1, 29% de la simulación versus 24% de la demanda; Tipo 2, 29% versus 24% y Tipo 3, 44% versus 52%. Además, el porcentaje del total para el tipo 1 y el tipo 2 son iguales entre sí como en la Tabla 10-3. Así, se obtiene evidencia de validación.

| Tabla 10-4: Valores máximos de inventario de la simulación de Pull Job Shop | |||||||||

| Replicar | FGI Tipo 1 | Torno Tipo 1 | Moldeadora Tipo 1 | FGI Tipo 2 | cepilladora tipo 2 | FGI Tipo 3 | Torno Tipo 3 | cepilladora tipo 3 | Moldeadora Tipo 3 |

| 1 | 4 | 3 | 4 | 4 | 4 | 7 | 6 | 5 | 7 |

| 2 | 4 | 5 | 4 | 4 | 3 | 5 | 5 | 5 | 6 |

| 3 | 4 | 4 | 5 | 5 | 5 | 9 | 9 | 9 | 10 |

| 4 | 3 | 4 | 4 | 4 | 4 | 5 | 6 | 5 | 7 |

| 5 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 5 |

| 6 | 3 | 3 | 4 | 6 | 6 | 5 | 5 | 5 | 6 |

| 7 | 4 | 4 | 5 | 3 | 3 | 6 | 6 | 5 | 6 |

| 8 | 5 | 4 | 5 | 4 | 4 | 6 | 6 | 5 | 7 |

| 9 | 4 | 4 | 4 | 4 | 4 | 5 | 6 | 5 | 6 |

| 10 | 4 | 4 | 4 | 4 | 4 | 6 | 6 | 6 | 7 |

| 11 | 3 | 3 | 3 | 4 | 4 | 5 | 5 | 5 | 7 |

| 12 | 3 | 3 | 4 | 5 | 5 | 12 | 13 | 11 | 14 |

| 13 | 3 | 3 | 4 | 4 | 4 | 6 | 5 | 5 | 6 |

| 14 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 4 | 5 |

| 15 | 4 | 3 | 4 | 4 | 4 | 7 | 7 | 5 | 7 |

| 16 | 3 | 3 | 4 | 4 | 4 | 5 | 5 | 5 | 6 |

| 17 | 3 | 3 | 4 | 4 | 4 | 5 | 5 | 5 | 6 |

| 18 | 5 | 5 | 6 | 4 | 4 | 5 | 4 | 5 | 6 |

| 19 | 4 | 4 | 4 | 4 | 4 | 6 | 6 | 6 | 7 |

| 20 | 3 | 4 | 4 | 4 | 4 | 7 | 6 | 6 | 7 |

| Promedio | 3.7 | 3.7 | 4.2 | 4.2 | 4.1 | 6.0 | 6.0 | 5.6 | 6.9 |

| Std. Dev. | 0.671 | 0.671 | 0.616 | 0.587 | 0.641 | 1.835 | 1.974 | 1.638 | 1.971 |

| 99% CI Límite Inferior |

3.2 | 3.2 | 3.8 | 3.8 | 3.7 | 4.8 | 4.7 | 4.5 | 5.6 |

| 99% CI Límite superior |

4.1 | 4.1 | 4.6 | 4.5 | 4.5 | 7.2 | 7.3 | 6.6 | 8.2 |

Capacidad Inicial Propuesta |

4 | 4 | 4 | 4 | 4 | 6 | 6 | 6 | 6 |

| % de FGI Total |

29% | 29% | 44% | ||||||

Alternativamente, el número de artículos en el inventario, y por lo tanto el número de kanbans, se estimará como el número requerido para proporcionar un nivel de servicio del 99% durante el tiempo promedio necesario para reemplazar un producto tomado del inventario. Es decir, para el intervalo de tiempo promedio desde que un cliente toma un producto del inventario de bienes terminados hasta que es reemplazado en el inventario de bienes terminados por el sistema de producción, el nivel de atención al cliente debe ser de al menos 99%. Ver Askin y Goldberg (2002) para una discusión de esta estrategia.

El intervalo de tiempo promedio para reemplazar un producto es la suma de dos términos: la cantidad de tiempo que espera el pulidor y el tiempo de procesamiento de la pulidora. El primero se puede determinar usando la ecuación VUT y ajustar aquí para múltiples máquinas (m=3) como se muestra en la ecuación 10-1.

\ begin {align} C T_ {q}\ approx V U T=\ izquierda (\ frac {c_ {a} ^ {2} +c_ {c T} ^ {2}} {2}\ derecha)\ izquierda (\ frac {\ mu^ {\ sqrt {2 (m+1)} -1}} {(1-\ mu) * m}\ derecha) C T\ tag {10-1}\ end {align}

El término V será de 0.5. El tiempo de procesamiento en la pulidora es un rendimiento constante cero para el coeficiente de variación. El tiempo entre demandas se distribuye exponencialmente y por lo tanto tiene un coeficiente de variación de 1. La utilización de la pulidora es el tiempo de procesamiento (0.9167 horas) dividido por el número de máquinas en la estación pulidora (3) por el número total de unidades demandadas por hora como se muestra en la Tabla 10-3. Así, la utilización de la pulidora es 91.3%.

Al usar estos valores en la ecuación 10-1 se obtienen 0.1747 horas para el tiempo promedio de espera antes del procesamiento en la pulidora. El tiempo promedio de procesamiento en la pulidora es de 0.9167 horas. Así, el tiempo promedio para que la pulidora complete un artículo es de 1.0913 horas.

El inventario de bienes terminados necesario para cada producto debe hacer verdadera la siguiente declaración de probabilidad:

P (demanda en 1.0913 horas\(\ \leq\) acabado buen nivel de inventario)\(\ \geq\) 99%.

Dado que el tiempo entre demandas de unidades se distribuye exponencialmente, el número de unidades demandadas en cualquier periodo de tiempo fijo se distribuye en poisson con media igual al número promedio de unidades demandadas en 1.0913 horas. La media se calcula como 1.0913 horas por el número promedio de unidades de demanda por hora que se muestra en el Cuadro 10-3.

En el Cuadro 10-5 se muestra el número de artículos en el inventario de bienes terminados necesarios para lograr al menos un nivel de servicio del 99% durante 1.0913 horas.

| Tabla 10-5: Niveles de inventario de bienes terminados para el tiempo promedio para reemplazar una unidad | ||||

| Artículo | Demanda esperada en 1.0913 horas |

Nivel de Inventario | Nivel de Servicio | Porcentaje del Inventario Total |

| 1 | 0.55 | 3 | 99.8% | 30% |

| 2 | 0.55 | 3 | 99.8% | 30% |

| 3 | 1.15 | 4 | 99.4% | 40% |

| Total | 10 | 100% | ||

Obsérvese que el porcentaje de inventario total para cada producto corresponde razonablemente bien al que se da en la Tabla 10-2, dado el pequeño número de unidades en inventario. Así, se obtiene evidencia de validación.

El límite inferior sobre el número total de unidades en inventario es 31 que es 13 unidades menos que el límite superior de 44.

Los resultados de simulación mostrados en la Tabla 10-6 muestran el nivel de servicio para cada producto y el total obtenido cuando se utilizan los niveles de inventario mostrados en la Tabla 10-5.

| Cuadro 10-6: Resultados de simulación de nivel de servicio para niveles de inventario de bienes terminados (3, 3, 4) | ||||

| Replicar | Tipo 1 | Tipo 2 | Tipo 3 | En general |

| 1 | 98.1 | 98.8 | 97.2 | 97.8 |

| 2 | 97.8 | 97.6 | 98.9 | 98.4 |

| 3 | 96.7 | 92.6 | 89.9 | 92.2 |

| 4 | 100.0 | 100.0 | 95.9 | 97.9 |

| 5 | 98.6 | 98.8 | 100.0 | 99.3 |

| 6 | 100.0 | 94.1 | 98.9 | 97.8 |

| 7 | 96.8 | 100.0 | 96.7 | 97.4 |

| 8 | 97.6 | 94.4 | 95.0 | 95.5 |

| 9 | 98.9 | 99.0 | 96.7 | 97.8 |

| 10 | 97.6 | 98.9 | 94.4 | 96.2 |

| 11 | 100.0 | 96.9 | 97.5 | 97.9 |

| 12 | 100.0 | 93.2 | 86.1 | 91.1 |

| 13 | 100.0 | 98.8 | 96.4 | 97.8 |

| 14 | 100.0 | 98.8 | 100.0 | 99.7 |

| 15 | 98.9 | 93.9 | 96.1 | 96.3 |

| 16 | 100.0 | 98.9 | 98.5 | 99.0 |

| 17 | 100.0 | 98.7 | 98.4 | 98.8 |

| 18 | 96.8 | 98.9 | 98.9 | 98.4 |

| 19 | 98.0 | 98.9 | 96.3 | 97.4 |

| 20 | 100.0 | 95.7 | 95.8 | 96.7 |

| Promedio | 98.8 | 97.3 | 96.4 | 97.2 |

| Std. Dev. | 1.26 | 2.41 | 3.32 | 2.17 |

| 99% CI de límite inferior | 98.0 | 95.8 | 94.3 | 95.8 |

| 99% CI de límite superior | 99.6 | 98.9< | 98.5 | 98.6 |

Los niveles de servicio son todos menores que el 99% requerido a través del intervalo de confianza aproximado del 99% para el nivel de servicio de los artículos tipo 1 contiene 99%. Tenga en cuenta además que el rango de niveles de servicio a través de las réplicas es pequeño.

10.3.4 Revisar y extender el trabajo anterior

La dirección se mostró satisfecha con los resultados anteriores. Se pensó, sin embargo, que el nivel de servicio obtenido al utilizar los valores de inventario de límite superior debería determinarse por simulación y compararse con el nivel de servicio obtenido al utilizar los valores de límite inferior. Esto se hizo y los resultados se muestran en la Tabla 10-7.

| Cuadro 10-7: Comparación del Nivel de Servicio para Dos Capacidades de Inventario | ||||||||||||

| Tipo 1 | Tipo 2 | Tipo 3 | En general | |||||||||

| Replicar | (3,3,4) | (4,4,6) | diferencia | (3,3,4) | (4,4,6) | diferencia | (3,3,4) | (4,4,6) | diferencia | (3,3,4) | (4,4,6) | diferencia |

| 1 | 98.1 | 100.0 | 1.9 | 98.8 | 100.0 | 1.2 | 97.2 | 99.5 | 2.4 | 97.8 | 99.8 | 2.0 |

| 2 | 97.8 | 100.0 | 2.2 | 97.6 | 100.0 | 2.4 | 98.9 | 100.0 | 1.1 | 98.4 | 100.0 | 1.6 |

| 3 | 96.7 | 100.0 | 3.3 | 92.6 | 96.7 | 4.1 | 89.9 | 93.8 | 3.8 | 92.2 | 96.0 | 3.8 |

| 4 | 100.0 | 100.0 | 0.0 | 100.0 | 100.0 | 0.0 | 95.9 | 100.0 | 4.1 | 97.9 | 100.0 | 2.1 |

| 5 | 98.6 | 100.0 | 1.4 | 98.8 | 100.0 | 1.2 | 100.0 | 100.0 | 0.0 | 99.3 | 100.0 | 0.7 |

| 6 | 100.0 | 100.0 | 0.0 | 94.1 | 98.0 | 3.9 | 98.9 | 100.0 | 1.1 | 97.8 | 99.5 | 1.6 |

| 7 | 96.8 | 100.0 | 3.2 | 100.0 | 100.0 | 0.0 | 96.7 | 100.0 | 3.3 | 97.4 | 100.0 | 2.6 |

| 8 | 97.6 | 98.8 | 1.2 | 94.4 | 100.0 | 5.6 | 95.0 | 100.0 | 5.0 | 95.5 | 99.7 | 4.3 |

| 9 | 98.9 | 100.0 | 1.1 | 99.0 | 100.0 | 1.0 | 96.7 | 100.0 | 3.3 | 97.8 | 100.0 | 2.2 |

| 10 | 97.6 | 100.0 | 2.4 | 98.9 | 100.0 | 1.1 | 94.4 | 100.0 | 5.6 | 96.2 | 100.0 | 3.8 |

| 11 | 100.0 | 100.0 | 0.0 | 96.9 | 100.0 | 3.1 | 97.5 | 100.0 | 2.5 | 97.9 | 100.0 | 2.1 |

| 12 | 100.0 | 100.0 | 0.0 | 93.2 | 99.0 | 5.8 | 86.1 | 90.6 | 4.5 | 91.1 | 94.9 | 3.8 |

| 13 | 100.0 | 100.0 | 0.0 | 98.8 | 100.0 | 1.3 | 96.4 | 100.0 | 3.6 | 97.8 | 100.0 | 2.2 |

| 14 | 100.0 | 100.0 | 0.0 | 98.8 | 100.0 | 1.2 | 100.0 | 100.0 | 0.0 | 99.7 | 100.0 | 0.3 |

| 15 | 98.9 | 100.0 | 1.1 | 93.9 | 100.0 | 6.1 | 96.1 | 99.5 | 3.4 | 96.3 | 99.7 | 3.4 |

| 16 | 100.0 | 100.0 | 0.0 | 98.9 | 100.0 | 1.1 | 98.5 | 100.0 | 1.5 | 99.0 | 100.0 | 1.0 |

| 17 | 100.0 | 100.0 | 0.0 | 98.7 | 100.0 | 1.3 | 98.4 | 100.0 | 1.6 | 98.8 | 100.0 | 1.2 |

| 18 | 96.8 | 97.9 | 1.1 | 98.9 | 100.0 | 1.1 | 98.9 | 100.0 | 1.1 | 98.4 | 99.5 | 1.1 |

| 19 | 98.0 | 100.0 | 2.0 | 98.9 | 100.0 | 1.1 | 96.3 | 100.0 | 3.7 | 97.4 | 100.0 | 2.6 |

| 20 | 100.0 | 100.0 | 0.0 | 95.7 | 100.0 | 4.3 | 95.8 | 99.5 | 3.7 | 96.7 | 99.7 | 3.0 |

| Promedio | 98.8 | 99.8 | 1.0 | 97.3 | 99.7 | 2.3 | 96.4 | 99.1 | 2.8 | 97.2 | 99.4 | 2.3 |

| Std. Dev. | 1.26 | 0.53 | 1.14 | 2.41 | 0.85 | 1.95 | 3.32 | 2.45 | 1.61 | 2.17 | 1.39 | 1.14 |

| 99% CI de límite inferior |

98.0 | 99.5 | 0.3 | 95.8 | 99.1 | 1.1 | 94.3 | 97.6 | 1.7 | 95.8 | 98.5 | 1.5 |

| 99% CI de límite superior |

99.6 | 100.2 | 1.8 | 98.9 | 100.2 | 3.6 | 98.5 | 100.7 | 3.8 | 98.6 | 100.3 | 3.0 |

De la Tabla 10-7 se puede observar lo siguiente.

- Para los valores de inventario del límite superior, (4, 4, 6), los intervalos de confianza del nivel de servicio aproximado del 99% incluyen 99%.

- Los intervalos de confianza aproximados del 99% de la diferencia en el nivel de servicio no contienen cero. Así, se puede concluir con 99% de confianza que el nivel de servicio que brinda el límite inferior en los valores de inventario es menor que el proporcionado por los valores de inventario del límite superior.

- Los intervalos de confianza aproximados del 99% de la diferencia en el nivel de servicio son relativamente estrechos.

Con base en estos resultados, la gerencia decidió que se lograría un nivel de servicio aceptable utilizando un inventario objetivo de 4 unidades para trabajos de tipo 1 y 2 así como 6 unidades para trabajos de tipo 3.

10.3.5 Implementar la Solución Seleccionada y Evaluar

Se implementaron los niveles de inventario seleccionados y se monitorearon los resultados.