13.3: El estudio de caso

- Page ID

- 80816

Un gran fabricante de material de oficina (bolígrafos, lápices, cinta, etc.) vende en gran volumen a un minorista de suministros de oficina con descuento. Para retener a este cliente, el fabricante deberá gestionar el inventario del cliente y generar automáticamente envíos de productos cuando sea necesario. Perder cualquier envío debido a la falta de producto disponible resulta en una gran penalización económica. Sin embargo, la gerencia desea minimizar la cantidad de inventario disponible para mantener bajos los costos de espacio de almacenamiento y la inversión en productos no vendidos. Además, es en el mejor interés del fabricante si el minorista no pierde ninguna venta por falta de producto a la mano. Al mismo tiempo, el fabricante no puede esperar que el minorista mantenga un inventario excesivo.

13.3.1 Definir los problemas y el objetivo de la solución

Consideraremos solo un producto. Otros pueden ser evaluados de manera similar. Los datos de ventas suministrados por el cliente pueden ser analizados y el volumen diario de ventas caracterizado por una distribución estadística. Los datos de ventas se refieren a una región con 37 tiendas. Por lo tanto, estos datos son una suma de 37 valores. Como se discutió en el Capítulo 5, la distribución normal puede proporcionar un buen ajuste a dichos datos. Mediante el uso de software para ajustar los datos a las distribuciones, se encontró que una distribución normal con media de 180 cajas y desviación estándar 30 cajas se ajusta a los datos reales de ventas regionales diarias.

El fabricante y el minorista han acordado que un envío cada tres días en promedio es aceptable. La distribución de las ventas de tres días se puede determinar utilizando la teoría de probabilidad de la siguiente manera. La distribución de la suma de tres variables aleatorias normalmente distribuidas también se distribuye normalmente con la media igual a la suma de las tres medias y varianza igual a la suma de las tres varianzas. (Las desviaciones estándar no agregan.) Por lo tanto, las ventas de tres días se distribuyen normalmente con 540 cajas medias y desviación estándar 52 cajas. El punto porcentual 99% de distribución normal con media 540 y desviación estándar 52 es aproximadamente 660. Así, la cantidad de inventario necesario para cumplir tres días de ventas con probabilidad 99% es 660 cajas.

Se debe establecer el punto de reorden, el nivel de inventario que activa un envío del fabricante. Dado que los envíos tardan un día, es tentador establecer el punto de reorden a la cantidad de inventario para satisfacer la demanda de un día con una probabilidad del 99%, aproximadamente 250 cajas. No obstante, considere las consecuencias si el inventario al final de un día es de 300 cajas. No se envía ningún envío. Al día siguiente supongamos que la demanda es de 120 cajas dejando 180 cajas en inventario y activando un envío. La probabilidad de que la demanda del día siguiente supere los 180 cartones es del 50%. Así, las ventas podrían perderse mientras se está procesando el envío.

El punto de reorden se establecerá en la cantidad de inventario para satisfacer la demanda de dos días con probabilidad del 99%. La demanda de dos días se distribuye normalmente con media 360 y desviación estándar 42. Por lo tanto, el punto de reorden se establece en 460 cajas.

El nivel máximo nominal de producción para el producto es de 240 cajas por día. Los datos reales muestran que el nivel de producción se distribuirá uniformemente entre 220 y 235 debido a unidades que no pasan la inspección y fallas aleatorias de los equipos.

No hay producción en ningún día si el inventario en el fabricante es lo suficientemente alto para cumplir con el siguiente envío. Un rango para este nivel de inventario, llamado punto de corte de producción, se puede calcular de la siguiente manera. El número objetivo de unidades en inventario en el minorista después de recibir un envío es 660. Un pedido, que tarda un día en recibirse, se realiza cuando hay 460 cajas en inventario. El promedio de ventas en un día es de 180 cajas. Así, el envío promedio tiene (660 - 460) + 180 = 380 cajas. El envío máximo al minorista es de 660 cajas.

Hay dos parámetros importantes del sistema de inventario:

- El número de cajas en el inventario del minorista, el punto de reorden, que desencadena un nuevo envío del fabricante, actualmente se propone ser 460 cajas.

- El número de cajas en inventario en el fabricante que permite cancelar la producción del día siguiente, el punto de corte de producción, actualmente propuesto para estar en el rango de 380 a 660 cajas.

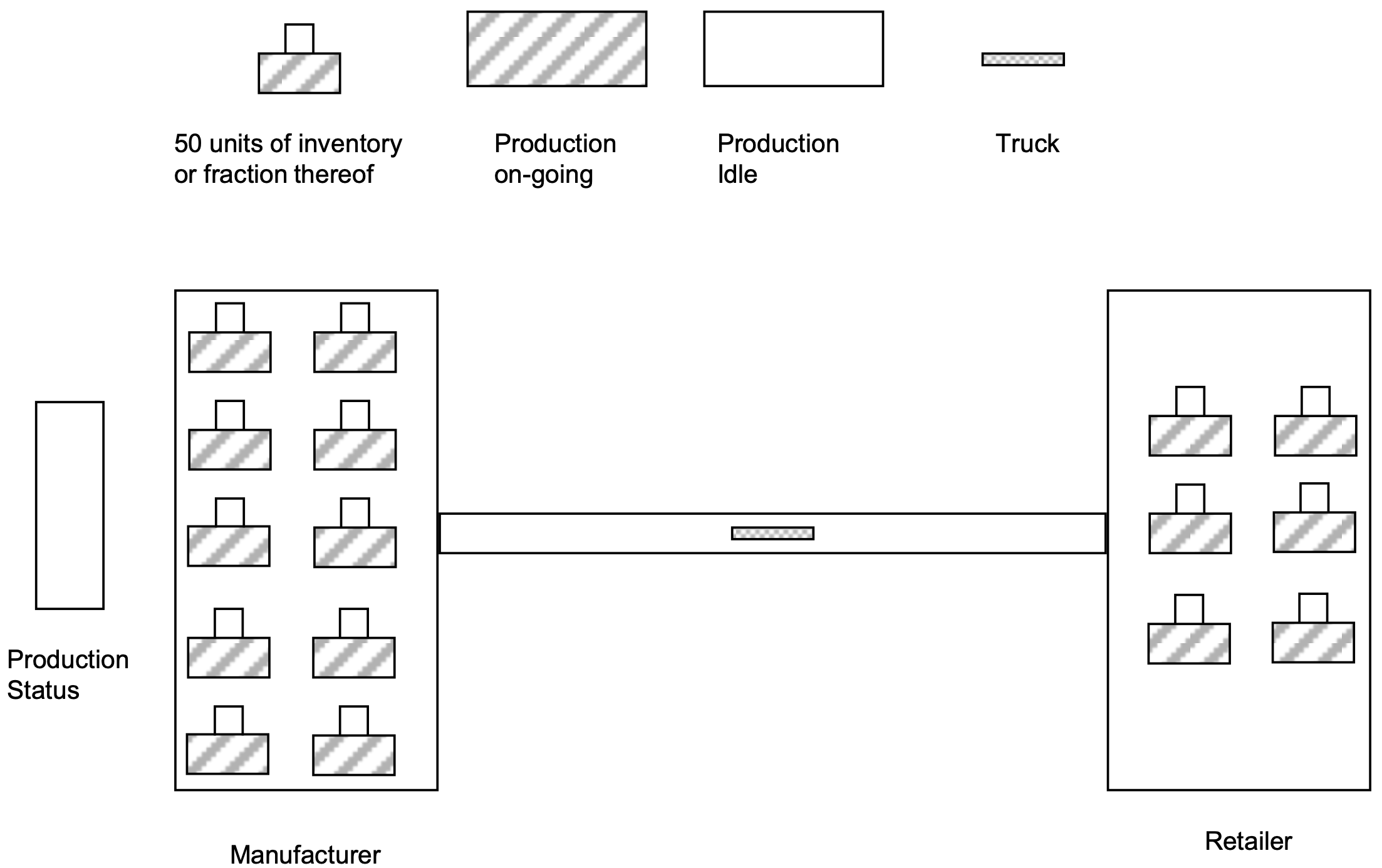

La Figura 13-1 resume el sistema de inventario. El inventario se genera por producción en el fabricante y se traslada al minorista según sea necesario. Se muestran los niveles de inventario, el movimiento del producto y el estado de producción. Observe nuevamente cómo este sistema es impulsado por decisiones dinámicas basadas en los valores de las variables de estado.

Figura 13-1: Sistema Automatizado de Gestión de Inventarios

13.3.2 Construir modelos

El modelo consta de tres procesos paralelos:

- Producción en el fabricante.

- Ventas en el minorista.

- Envíos del fabricante al minorista.

Los dos primeros procesos programan las llegadas de entidades todos los días. Este último procesa las llegadas provocadas por eventos que ocurren cuando el inventario de los minoristas cae por debajo de 460 cajas.

Primero se definirán las variables utilizadas a lo largo del modelo.

| Definir Variables ProducciónINV RetailInv Cutoff DailyProd Vendido Demanda Repedido Pedido Enviado |

//Cantidad de inventario en la planta de fabricación //Cantidad de inventario en la planta minorista //Nivel de corte de producción //Producción diaria en la planta de fabricación // Ventas diarias //Demanda diaria //Punto de reorden //Volumen de pedidos del minorista//Número de unidades enviadas desde la manufactura |

Considera la producción en el fabricante. Una entidad llega una vez al día para controlar la producción de nuevas unidades. Si el número de unidades en inventario es menor que el punto de corte de producción, se hacen nuevas unidades y se agregan al inventario. Sigue el modelo de este proceso.

Definir Llegadas:

\(\ \quad \quad\) Hora de la primera llegada: 0

\(\ \quad \quad\) Tiempo entre llegadas: 1 día

\(\ \quad \quad\) Número de llegadas:

Proceso Infinito Fabricación

Iniciar

\(\ \quad \quad\) Si ProductionINV > CutOff then

\(\ \quad \quad\)Inicio//No hay necesidad de producción hoy

\(\ \quad \quad\quad\) Tabular 0 en Producción

\(\ \quad \quad\) Fin

\(\ \quad \quad\) Else

\(\ \quad \quad\) Iniciar//Producir hoy

\(\ \quad \quad\quad\) Tabular 100 en T_Producción

\(\ \quad \quad\quad\)Set DailyProd = uniforme 220, 235

\(\ \quad \quad\quad\) Incremento ProducciónINV por DailyProd

\(\ \quad \quad\) end

End

A continuación considere el proceso para las ventas en el minorista. Cada día se crea una entidad que representa la información de ventas. El número de unidades demandadas puede superar las disponibles en inventario. Esta es una situación indeseable. El número de unidades demandadas más allá de las que están disponibles en inventario representa la pérdida de ventas. Sigue el modelo del proceso de venta.

Considerar final el proceso de pedido. Un evento estatal ocurre cuando el número de unidades en el inventario minorista es inferior a 460. El tiempo hasta la entrega es de un día. Sigue el proceso de pedido.

Definir Llegadas:

\(\ \quad \quad\) Hora de la primera llegada: 0

\(\ \quad \quad\) Tiempo entre llegadas: 1 día

\(\ \quad \quad\) Número de llegadas:

Proceso Infinito Ventas

Comienzan

\(\ \quad \quad\) Conjunto Demanda = normal 180, 30

\(\ \quad \quad\)Si RetailInv > Demand then

\(\ \quad \quad\) Comenzar//Inventario Suficiente para satisfacer la Demanda

\(\ \quad \quad\quad\) Tabular 100 en

\(\ \quad \quad\quad\) DiarioConjunto de Ventas Vendido = Demanda

\(\ \quad \quad\) Fin

\(\ \quad \quad\) Else

\(\ \quad \quad\) Inicio//Inventario insuficiente para satisfacer la demanda

\(\ \quad \quad\quad\) Tabular 0 en

\(\ \quad \quad\quad\) DiarioConjunto de ventas Vendido = RetailInv

\(\ \quad \quad\) End

\(\ \quad \quad\) Decrement RetailInv current by Sold

End

Definir Llegadas:

\(\ \quad \quad\) Cuando RetailInv se vuelve menor que Reordenar

\(\ \quad \quad\) Número de llegadas:

Proceso Infinito

Comienzo de Envío

\(\ \quad \quad\) Conjunto Pedido = min (660, 660 - RetailInv + 180)

\(\ \quad \quad\) Si Pedido > ProductionInv then

\(\ \quad \quad\quad \quad\) Begin//Inventario insuficiente para el pedido de hoy

\(\ \quad \quad\quad \quad\) Tabular 0 en Envíos

\(\ \quad \quad\quad \quad\) Set Enviado = ProductionInv

\(\ \quad \quad\quad \quad\) End

\(\ \quad \quad\) Else

\(\ \quad \quad\) Comenzar //Inventario Suficiente

\(\ \quad \quad\quad \quad\) Tabulado 100 en Envíos

\(\ \quad \quad\quad \quad\) Fijados Enviados =

\(\ \quad \quad\) Fin Pedido

\(\ \quad \quad\)//Hacer envío

\(\ \quad \quad\) Decremento ProductionInv by Enviado

\(\ \quad \quad\) Espere 24 hr

\(\ \quad \quad\)Incrementar RetailInv por

Fin de Envío

13.3.3 Identificar causas raíz y evaluar alternativas iniciales

El Cuadro 13-1 da el diseño del experimento para la simulación del sistema de inventario.

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | 1. Punto de reorden para inventario de minoristas, 460 unidades 2. Punto de cancelación de producción basado en inventario del fabricante (380, 660) unidades |

| Medidas de desempeño | 1. Número de días con pérdida de ventas 2. Cantidad de inventario en el minorista 3. Número de días sin producción 4. Cantidad de inventario en el fabricante 5. Número de envíos 6. Número de envíos con unidades insuficientes |

| Flujos de números aleatorios | 1. Número de unidades fabricadas 2. Número de unidades demandadas |

| Condiciones Iniciales | 1. Inventario en el minorista - promedio del punto de reorden y el inventario máximo deseable, 560 unidades 2. Inventario en el fabricante — Punto medio del rango de cancelación del producto, 520 unidades |

| Número de réplicas | 20 |

| Tiempo de finalización de simulación | 365 días (un año) |

La dirección consideró que los datos de demanda serían válidos por no más de un año. Así, se utilizó un experimento de terminación con un periodo de tiempo de un año. El número de unidades demandadas cada día y el número de unidades producidas cada día que ocurre la producción se modelan como variables aleatorias. Por lo tanto, se necesitan dos flujos de números aleatorios. Se realizarán veinte réplicas.

Se debe establecer el inventario inicial en el fabricante y en el minorista. La gerencia consideró que las condiciones típicas son las siguientes. El número de unidades en el minorista suele estar entre el punto de reorden y el nivel de inventario máximo previsto o 460 - 660. El promedio de estos valores, 560, se utilizará para las condiciones iniciales. Un número típico de unidades en el fabricante debe estar dentro del rango del nivel de corte para la producción, 380 - 660 unidades. Se utiliza el punto medio del rango, 520.

Como se discutió anteriormente, los parámetros del modelo son el punto de reorden para el inventario de minoristas, cuyo valor en el primer experimento será de 460 unidades, y el punto de cancelación de producción. Los valores utilizados para esta última cantidad son el tamaño promedio del envío, 380 unidades, y el tamaño máximo de envío, 660 unidades.

Existen varias medidas de desempeño. El número de días con pérdida de ventas mide qué tan bien el sistema de gestión de inventario ayuda al minorista a satisfacer la demanda del producto. Además, el nivel de inventario en el minorista es motivo de preocupación. En el fabricante, el número de días sin producción y el nivel de inventario son de interés. Por último, se debe estimar el número total de envíos del fabricante al minorista, así como el número de envíos con menos del número solicitado de unidades. Esto último resulta de la falta de inventario en el fabricante.

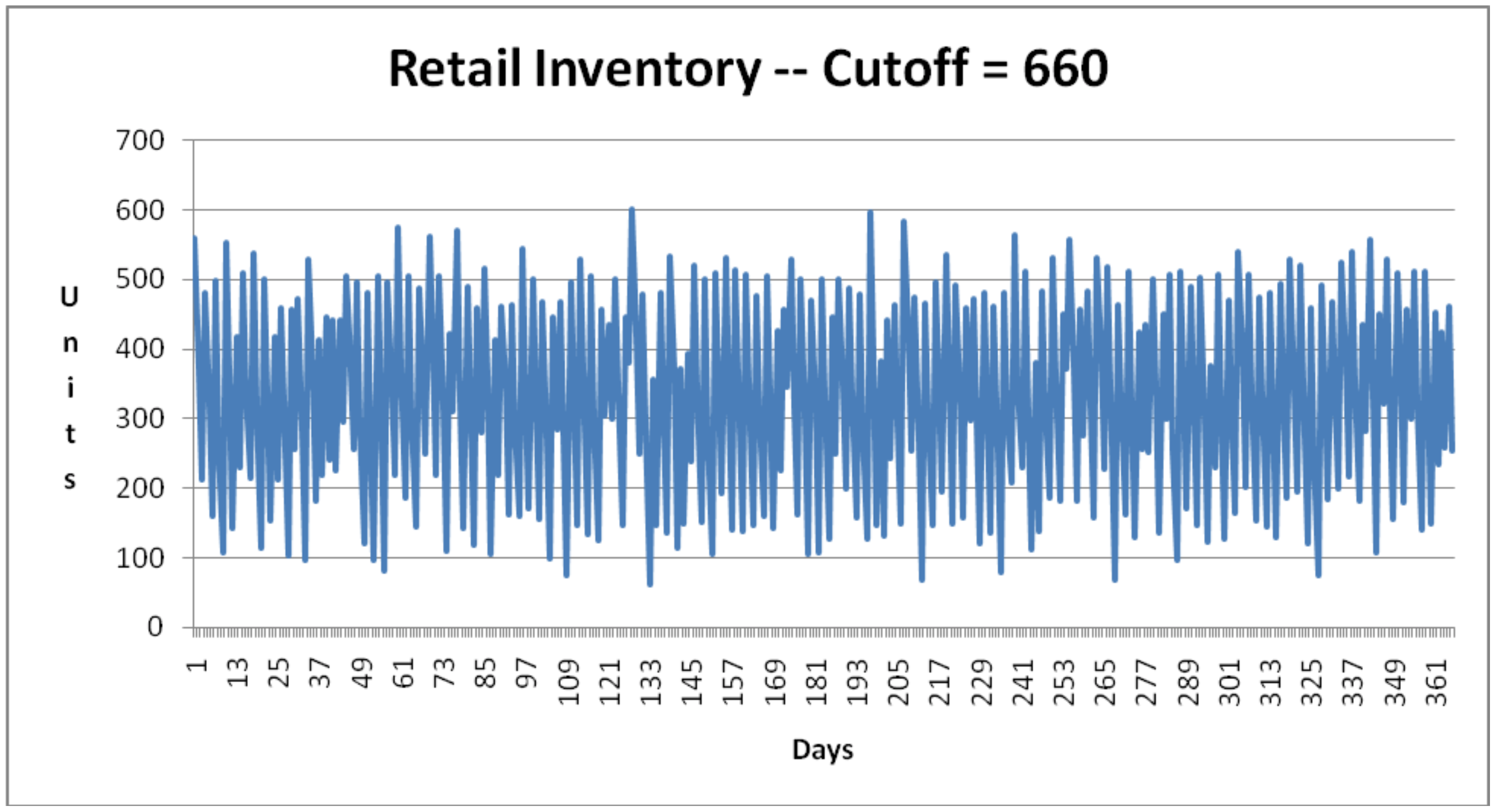

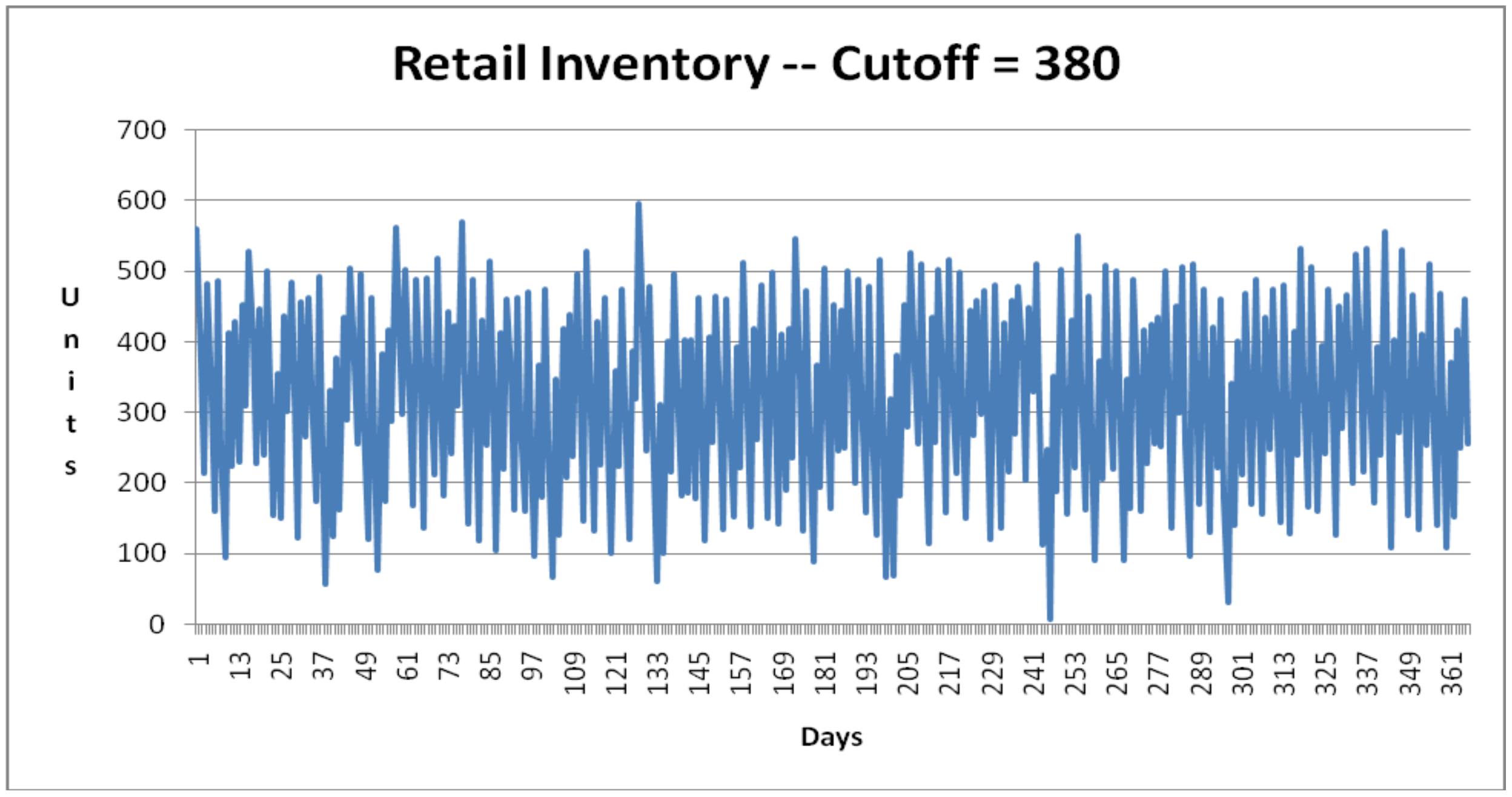

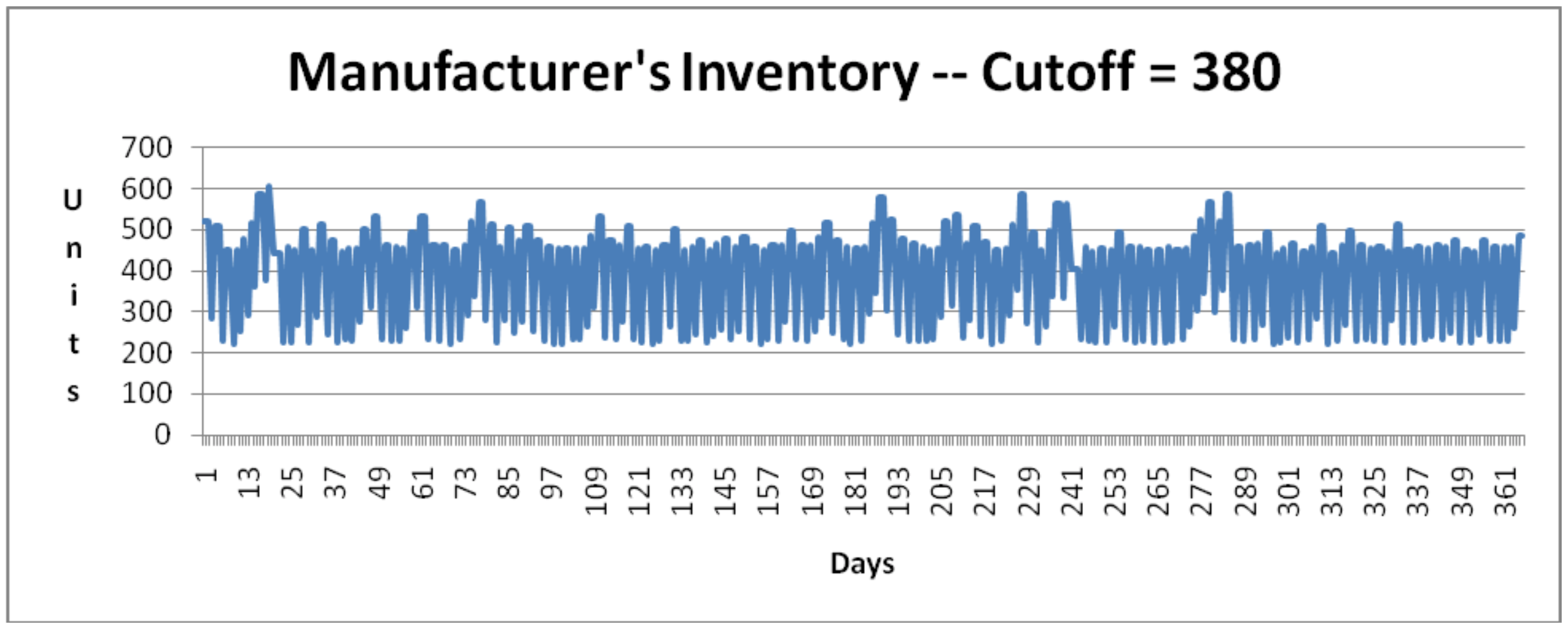

Se debe examinar el nivel de inventario en el minorista. Las figuras 13-2 y 13-3 muestran el nivel de inventario en el minorista a lo largo del tiempo desde la primera réplica para cada valor del punto de corte. En ambas gráficas, la mayoría de los valores están entre 100 y 500 cajas.

Figura 13-2: Inventario en el Minorista — Punto de Corte de Producción de 660

Figura 13-3: Inventario en el Minorista — Punto de Corte de Producción de 380

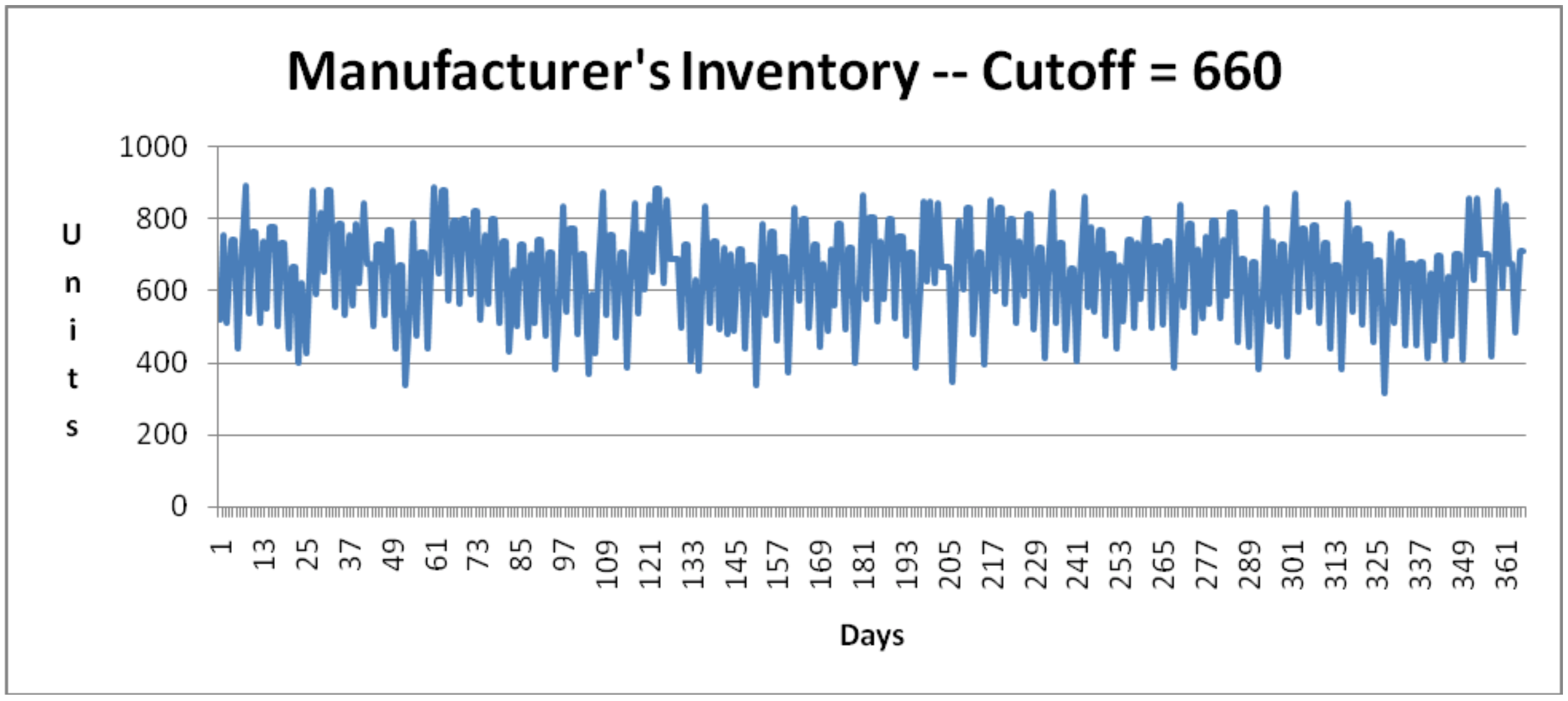

Las figuras 13-4 y 13-5 muestran los niveles de inventario en el fabricante para cada valor del punto de corte de producción. El mayor valor de corte, 660, da como resultado un inventario entre 400 y 800 cajas la mayor parte del tiempo. El valor más bajo, 380, da como resultado un inventario entre 200 y 500 cajas la mayor parte del tiempo.

Figura 13-4: Inventario en el Fabricante — Punto de corte de producción de 660

Figura 13-5: Inventario en el Fabricante — Punto de Corte de Producción de 380

Solo hubo 4 días de pérdida de ventas sobre las 20 réplicas cuando el punto de corte fue de 660 y 3 días cuando el punto de corte fue de 380. Esto indica que el punto de reorden se estableció correctamente, o al menos no demasiado bajo.

El Cuadro 13-2 resume los otros valores de medida de desempeño resultantes del experimento de simulación.

El número de días sin producción es aproximadamente el mismo para ambos valores del punto de corte de producción. El número de días por año sin producción es de aproximadamente 78 o 1.5 días por semana. Por lo tanto, deben ser suficientes 5.5 días de producción por semana.

Cuando se utiliza el punto de corte de producción más alto, todos los envíos contienen el número de unidades solicitadas por el minorista. Cuando se utiliza el punto de corte inferior, un poco menos de la mitad de los envíos tienen un número insuficiente de unidades, es decir, menos unidades que las solicitadas por el minorista. El menor valor de corte conduce a un promedio de 10.4 envíos adicionales por año.

| Días sin Producción | N.º de Envíos Insuficientes | Nº Total de Envíos | |||||||

| Replicar | Punto de Corte 660 | Punto de Corte 380 | Diferencia | Punto de Corte 660 | Punto de Corte 380 | Diferencia | Punto de Corte 660 | Punto de Corte 380 | Diferencia |

| 1 | 80 | 81 | 1 | 0 | 73 | 73 | 133 | 143 | 10 |

| 2 | 75 | 76 | 1 | 0 | 66 | 66 | 137 | 147 | 10 |

| 3 | 74 | 75 | 1 | 0 | 76 | 76 | 136 | 146 | 10 |

| 4 | 79 | 80 | 1 | 0 | 64 | 64 | 135 | 145 | 10 |

| 5 | 79 | 80 | 1 | 0 | 79 | 79 | 132 | 144 | 12 |

| 6 | 73 | 74 | 1 | 0 | 78 | 78 | 136 | 146 | 10 |

| 7 | 76 | 77 | 1 | 0 | 65 | 65 | 133 | 145 | 12 |

| 8 | 76 | 77 | 1 | 0 | 57 | 57 | 136 | 146 | 10 |

| 9 | 76 | 77 | 1 | 0 | 60 | 60 | 135 | 146 | 11 |

| 10 | 78 | 79 | 1 | 0 | 79 | 79 | 134 | 144 | 10 |

| 11 | 75 | 77 | 2 | 0 | 68 | 68 | 134 | 147 | 13 |

| 12 | 72 | 74 | 2 | 0 | 60 | 60 | 138 | 148 | 10 |

| 13 | 74 | 75 | 1 | 0 | 55 | 55 | 135 | 147 | 12 |

| 14 | 78 | 79 | 1 | 0 | 67 | 67 | 136 | 145 | 9 |

| 15 | 72 | 74 | 2 | 0 | 74 | 74 | 137 | 148 | 11 |

| 16 | 74 | 75 | 1 | 0 | 71 | 71 | 138 | 146 | 8 |

| 17 | 78 | 79 | 1 | 0 | 73 | 73 | 134 | 146 | 12 |

| 18 | 81 | 82 | 1 | 0 | 72 | 72 | 135 | 144 | 9 |

| 19 | 72 | 73 | 1 | 0 | 61 | 61 | 137 | 148 | 11 |

| 20 | 77 | 78 | 1 | 0 | 76 | 76 | 137 | 145 | 8 |

| Promedio | 75.9 | 77.1 | 1.2 | 0 | 68.7 | 68.7 | 135.4 | 145.8 | 10.4 |

| Std. Dev. | 2.7 | 2.6 | 0.4 | 0 | 7.5 | 7.5 | 1.7 | 1.4 | 1.4 |

| 99% CI de límite inferior | 74.2 | 75.4 | 0.9 | 0 | 63.9 | 63.9 | 134.3 | 144.9 | 9.5 |

| 99% CI Encuadernación superior | 77.7 | 78.8 | 1.4 | 0 | 73.5 | 73.5 | 136.5 | 146.7 | 11.3 |

13.3.4 Revisar y extender el trabajo anterior

La dirección consideró que el objetivo principal es satisfacer al minorista. El sistema automatizado de gestión de inventario parece cumplir con el objetivo. El minorista es capaz de satisfacer toda la demanda de los clientes sin llevar inventario excesivo. La mayoría de las veces, el inventario es de menos de tres días de demanda promedio del producto.

Se prefiere el valor más alto para el punto de corte. Esto da como resultado que no haya envíos con menos unidades de las que demandó el minorista, así como menos envíos totales. La gerencia está dispuesta a aceptar un inventario más grande en el fabricante para satisfacer mejor al cliente.

La gerencia señaló que la varianza entre réplicas es pequeña. Esta pequeña varianza debería hacer que el sistema de inventario automatizado sea más fácil de operar y controlar.

Se programará la producción del producto 5.5 días a la semana.

13.3.5 Implementar la Solución Seleccionada y Evaluar

El sistema de inventario automatizado se instalará y operará con un punto de reordenamiento de 460 unidades y un punto de corte de producción de 660 unidades. El minorista estaba asegurado por los resultados de simulación de la capacidad de satisfacer la demanda de los clientes de manera completa y consistente, así como mantener un inventario relativamente bajo. El rendimiento del sistema será monitoreado utilizando las medidas definidas para el experimento de simulación.