17.3: El estudio de casos1

- Page ID

- 80797

El estudio de caso tiene que ver con confirmar la efectividad operativa del diseño de un nuevo sistema AGV así como determinar el número de vehículos necesarios. Las solicitudes de movimiento de carga se pueden modelar como teniendo un tiempo constante entre llegadas. Sin embargo, los puntos de origen y destino son estocásticos. Es decir, no todas las solicitudes de movimiento material pueden ser predeterminadas. La discusión y ejemplos de sistemas AGV en Askin y Standridge (1993) forman la base de este estudio de caso.

17.3.1 Definir los problemas y el objetivo de la solución

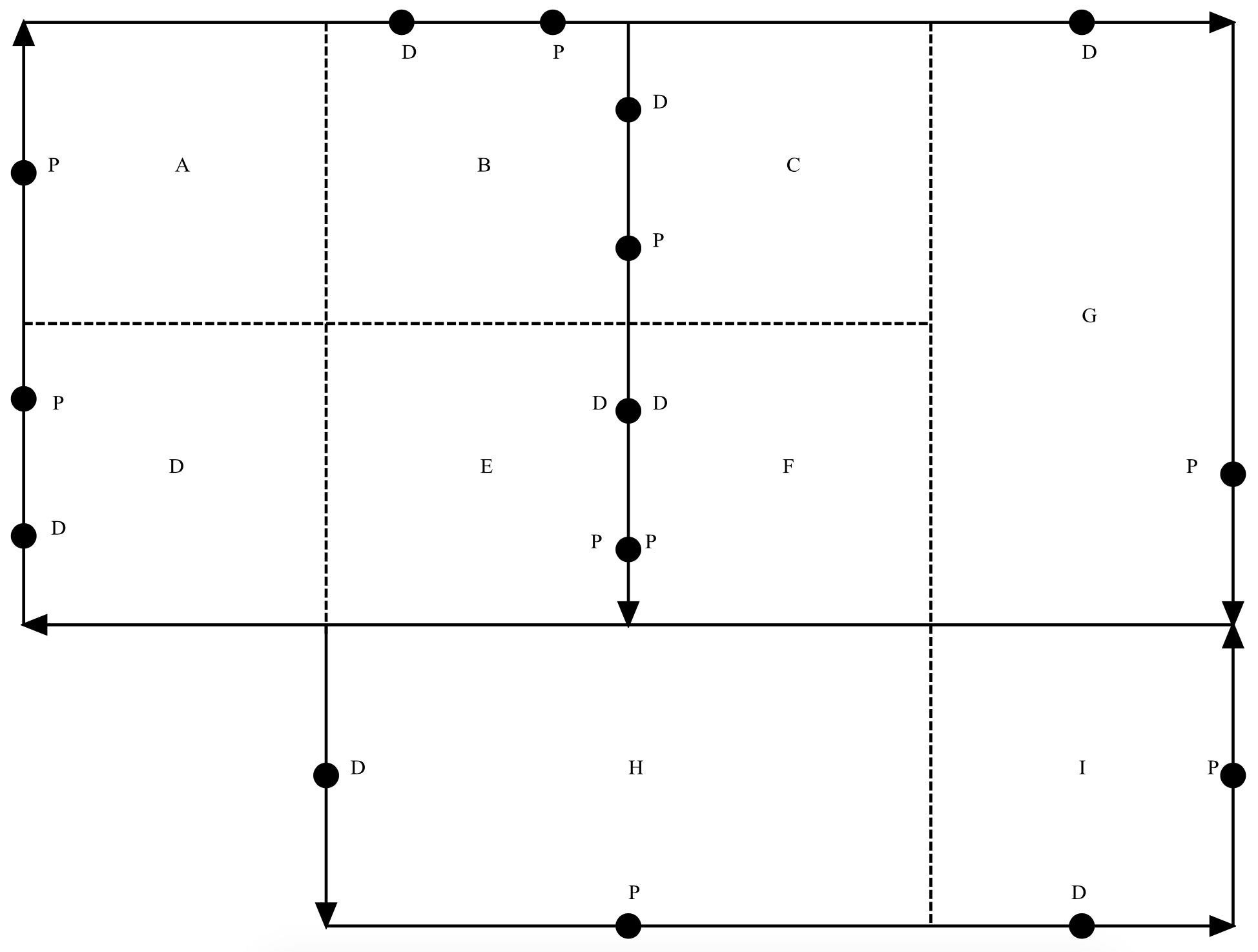

El diseño de un nuevo sistema AGV para dar servicio a nueve estaciones de trabajo como se muestra en la Figura 17-2. Cada borde más corto corresponde a 50 pies y cada borde más largo a 100 pies. Los AGV se mueven en una dirección solo en cada borde en negrita como lo indican las flechas. No hay movimiento AGV en bordes punteados. Las letras en el centro de una plaza son las identificaciones de la estación de trabajo. Los números cerca de los bordes son los ID del segmento de control. Los AGV inactivos esperan donde en el punto de entrega de su última carga.

Los puntos de recogida y entrega para cada estación de trabajo se indican con las letras P y D respectivamente. Tenga en cuenta que las estaciones 5 y 6 comparten estos puntos.

El Cuadro 17-1 da el promedio de movimientos de material entre estaciones de trabajo por día de 16 horas. Esta información forma la distribución de los movimientos AGV punto de recogida a punto de entrega. Cada movimiento individual se puede determinar como una muestra aleatoria a partir de esta distribución. El tiempo entre movimientos de material es de 90 segundos constantes (57600 segundos por día/640 movimientos).

Un movimiento de material requiere que un AGV se mueva desde su ubicación actual hasta el punto de recogida y luego desde el punto de recogida hasta el punto de entrega. Cada AGV se mueve a una velocidad de 5 pies por segundo y toma 30 segundos por cada entrega y cada recogida.

1 Todd Frazee ayudó con el desarrollo de este estudio de caso.

Figura 17-2: Disposición del sistema AGV

El diseño mostrado en la Figura 17-2 se desarrolló utilizando métodos analíticos. Se aplicaron los siguientes principios.

- Los vehículos se mueven en una sola dirección en el camino.

- El punto de entrega para una estación debe preceder al punto de recogida con respecto al movimiento del vehículo.

- Los puntos de entrega y recogida deben colocarse en segmentos de control con baja utilización para evitar que otros vehículos esperen a que se completen las entregas y recogidas.

- Se debe minimizar el movimiento de los vehículos vacíos. Por lo tanto, después de que se complete una entrega, el vehículo debe esperar en el mismo segmento de control para una posible recolección en ese segmento.

Se utilizaron otros métodos analíticos para estimar que se necesitarían 2 AGV's en el sistema. Estos métodos analíticos se utilizaron para calcular cada uno de los cinco componentes del tiempo total de utilización del vehículo: tiempo de viaje cargado, tiempo de viaje vacío, tiempo de bloqueo, tiempo de carga y tiempo de descarga. Estos cálculos se basan en el conocimiento del número de cargas a mover entre cada par de estaciones de trabajo (la información que se muestra en la Tabla 17-1) así como las velocidades de desplazamiento AGV y la ruta más corta entre cada par de estaciones de trabajo.

El tiempo de viaje cargado, el tiempo de carga y el tiempo de descarga son fáciles de calcular. Un límite inferior en el tiempo de viaje mientras está vacío se puede calcular usando un algoritmo de optimización. Se asumió que el tiempo bloqueado era cero para este sistema ya que el número de necesidad de AGV era solo 2.

|

Desde la estación de trabajo |

A la estación de trabajo |

Número promedio de movimientos |

| A | B | 40 |

| A | C | 25 |

| A | D | 30 |

| A | E | 10 |

| A | F | 10 |

| A | G | 20 |

| A | H | 5 |

| A | I | 10 |

| B | C | 40 |

| B | E | 30 |

| B | G | 10 |

| B | H | 10 |

| C | G | 50 |

| C | I | 10 |

| D | B | 5 |

| D | C | 10 |

| D | F | 10 |

| E | D | 100 |

| F | D | 60 |

| G | F | 40 |

| G | I | 40 |

| H | D | 10 |

| H | F | 5 |

| I | E | 60 |

| Total | 640 |

La dirección desea confirmar la efectividad operativa del sistema AGV tal como se diseñó. El criterio principal de rendimiento es el tiempo entre la solicitud de que se mueva una carga y la finalización de la mudanza. Tanto el tiempo máximo como el promedio son intereses. También es importante evaluar el número de AGV necesarios, ya que se ignoró el tiempo bloqueado y solo se obtuvo un límite inferior en el tiempo de viaje mientras estaba vacío. Existe la preocupación de que 2 AGV's no sean suficientes.

17.3.2 Construir modelos

Es útil tomar una perspectiva genérica para modelar sistemas AGV. Los segmentos de control y puntos de control que comprenden las trayectorias tomadas por los vehículos entre estaciones de trabajo pueden ser datos de entrada, expresados con mayor frecuencia como un dibujo gráfico. En este caso, el dibujo gráfico utilizado para ingresar esta información es el de la Figura 17-2. Otros insumos incluyen dónde se estacionan los vehículos cuando se vuelven inactivos y la velocidad del vehículo. Los vehículos pueden ser vistos como recursos. Esta vista genérica se implementa en algunos entornos de simulación.

Además, se necesita un modelo de proceso que describa el movimiento de las cargas a través del sistema AGV, tal vez incluyendo el procesamiento en estaciones de trabajo. Una solicitud para mover una carga es la entidad que fluye a través del proceso. Los siguientes son los principales pasos en el modelo de proceso.

- Llegada de una solicitud de un AGV para mover una carga de una estación de trabajo a otra.

- Esperando un AGV inactivo.

- Selección del AGV inactivo más cercano al punto de recogida para la carga.

- Movimiento de ese AGV desde donde está estacionado hasta el punto de recogida.

- Movimiento del mismo AGV desde el punto de recogida hasta el punto de entrega.

Los atributos de la entidad son los siguientes:

| FromStation | La estación donde se va a recoger la carga. |

| ToStation | La estación donde se va a dejar la carga. |

| ArriveTime | Tiempo de simulación en el que se realiza la solicitud de movimiento de carga. |

Los algoritmos analíticos para determinar la ruta más corta de una estación de trabajo a otra son conocidos y pueden implementarse dentro de un entorno de simulación que admite el modelado de sistemas AGV. En la mayoría de los casos, el número de rutas factibles entre cualquier par de estaciones de trabajo debe ser pocas en número. De lo contrario, el sistema sería demasiado complejo para operar. Por ejemplo, considere el número de rutas desde la estación de trabajo A en la Figura 17-2 a cada una de las otras ocho estaciones de trabajo. Solo hay una ruta a las estaciones de trabajo B, C, E, F y G. Hay dos rutas hacia las otras estaciones de trabajo: D, H e I. Sin embargo, una de las dos rutas es obviamente más corta.

Un problema que es exclusivo de modelar sistemas AGV es la contención entre los vehículos para el mismo segmento de control o punto de control. Todos los vehículos viajan a la misma velocidad por lo que uno no puede adelantar a otro siempre y cuando ambos se muevan en la misma dirección. La contención ocurre cuando un vehículo se detiene en un punto de recogida o entrega y otro vehículo necesita pasar por dicho punto en ruta en otro lugar. En este caso, el segundo vehículo necesita detenerse para esperar a que el primer vehículo salga del punto de recogida o entrega.

Además, la contienda puede ocurrir cuando dos vehículos que vienen de direcciones opuestas llegan a la misma intersección al mismo tiempo. Un vehículo necesita detenerse o reducir la velocidad para dejar pasar al otro vehículo. Hay dos intersecciones de este tipo en el sistema AGV que se muestra en la Figura 17-2. Uno está en el lado derecho del límite entre las estaciones de trabajo G e I. El otro está en el centro del límite superior de la estación de trabajo H donde termina la ruta que divide las estaciones de trabajo E y F.

Un criterio de rendimiento del sistema es el tiempo entre la solicitud de mover una carga y la finalización de la mudanza. Por lo tanto, puede verse deseable tener tantos AGV's en el sistema como sea posible para minimizar este tiempo. Esta estrategia es similar a aumentar el número de máquinas en una estación de trabajo para minimizar el tiempo de ciclo en la estación que se empleó en capítulos anteriores. Sin embargo, aumentar el número de AGV también aumenta la contención por puntos de control y segmentos de control. Por lo tanto, dichos incrementos pueden ser contraproductivos y deben probarse mediante simulación.

La lógica de modelado descrita anteriormente sigue en pseudo inglés. Los AGV se modelan como recursos al igual que los puntos de recogida y entrega. Cada AGV tiene un atributo, CurrentLoc, dando su ubicación actual. Los recursos también se utilizan para modelar intersecciones donde los vehículos pueden ingresar desde más de una dirección.

El recorrido a lo largo de una ruta se compone de una serie de pasos modelados por Process MoveOnPath con parámetros fromLoc y ToLoc. Cada paso representa el viaje entre la ubicación AGV actual y el siguiente punto de recogida, punto de entrega o intersección en la ruta. Cada uno de estos se modela como recurso que debe adquirirse para recorrer esa parte del camino y liberarse después de que se logre dicho movimiento.

El siguiente punto de recogida, punto de entrega o intersección y la distancia a él son exigidos a partir de la entrada de datos que describe el sistema AGV que se dio como un dibujo gráfico. En este caso, el tiempo de viaje se puede modelar como distancia recorrida * velocidad AGV. Es posible incluir aceleración y desaceleración si se desea. Cuando se alcanza el punto de control de destino, el viaje termina. De lo contrario, comience el viaje al siguiente punto de recogida, punto de entrega o intersección.

El proceso AGV System hace uso del proceso MoveOnPath. Las llegadas al proceso son solicitudes de movimiento de carga que ocurren cada 90 segundos en este caso. Se asignan atributos de entidad: la estación de trabajo donde reside actualmente la carga, la estación de trabajo a la que se debe transportar la carga y el tiempo de simulación que llega la solicitud. Se elige el AGV inactivo más cercano a la estación de estación de trabajo donde reside actualmente la carga. Si no hay AGV inactivos la solicitud de movimiento debe esperar. El AGV mueve la estación de trabajo vacía al lugar donde reside la carga, recoge la carga, se mueve a la estación de destino y baja la carga. El AGV se convierte en IDLE y se registra la ubicación actual del AGV.

| Definir Recursos \(\ \quad \quad\) AGV/2 \(\ \quad \quad\) Punto de ControlIntersección (n) /1 |

//Dos AGV's //Puntos de Control e Intersecciones de Trayectoria |

| Definir atributos \(\ \quad \quad\) desdeStation \(\ \quad \quad\) toStation \(\ \quad \quad\) arriveTime |

//La estación donde se va a recoger la carga. //La estación donde se va a dejar la carga. //Tiempo en que se realiza la solicitud de movimiento de carga. |

| Definir variables \(\ \quad \quad\) StartTrip (nStations) \(\ \quad \quad\) EndTrip (nStations, nStations) \(\ \quad \quad\) CurrentLoc (2) |

//Distribución de estaciones de punto de partida de viaje //Distribución de estaciones de punto final de viaje por estación de partida //Ubicación actual de un AGV |

| Proceso AGV_System Definir Llegadas \(\ \quad \quad\) Hora de la primera llegada: \(\ \quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Número de llegadas: Inicio \(\ \quad \quad\) Establecer TimeArrive = Reloj \(\ \quad \quad\) FromStation = Muestra (StartTrip) \(\ \quad \quad\)\(\ \quad \quad\) EndStation = Muestra (EndTrip (FromStation)) \(\ \quad \quad\) Espere hasta que AGV esté INACTIVO en WaitForAgv \(\ \quad \quad\) Make AGV Ocupado \(\ \quad \quad\) Enviar a MoveOnPath (CurrentLoc, FromStation) con retorno \(\ \quad \quad\) Espere 30 segundos \(\ \quad \quad\) Enviar a MoveOnPath (FromStation, ToStation) con retorno \(\ \quad \quad\) Espere 30 segundos \(\ \quad \quad\) Hacer AGV IDLE \(\ \quad \quad\) CurrentLoc (AGV) = toStation \(\ \quad \quad\) Tabulate Clock - TimeArrive in CompleteMomentTime End |

0 90 segundos Infinito //IDLE AGV el más cercano a Desde la estación es elegido //Carga de recogida //Carga de caída |

| Procesar MoveOnPath (FromLoc, ToLoc) ¡ Comienza \(\ \quad \quad\) Mientras CurrentLoc (AGV)! = ToLoc \(\ \quad \quad\) Iniciar \(\ \quad \quad\quad \quad\) CurrentLoc (AGV) = DesdeLOC \(\ \quad \quad\quad \quad\) Espera a la distancia*AgvSpeed al siguiente punto de control o intersección desde CurrentLoc \(\ \quad \quad\quad \quad\) CurrentLoc (AGV) = Siguiente punto de control o Intersección \(\ \quad \quad\quad \quad\) Espere hasta que ControlPointIntersection (CurrentLoc (AGV)) esté INACTIVO \(\ \quad \quad\quad \quad\) Hacer ControlPointIntersection (CurrentLoc (AGV)) \(\ \quad \quad\quad \quad\) OCUPADO Espere la distancia a través del punto de control o intersección AGVSpeed \(\ \quad \quad\quad \quad\) Hacer ControlPointIntersection (CurrentLoc (AGV)) Extremo de \(\ \quad \quad\) extremo IDLE |

|

17.3.3 Identificar causas raíz y evaluar alternativas iniciales

El experimento de simulación se puede describir de la siguiente manera. El sistema opera por un día de 16 horas. Por lo tanto, es apropiada una simulación de terminación de duración de un día. Las condiciones iniciales adecuadas son todas las AGV inactivas ya que no se producen solicitudes de movimiento de carga antes de que comience la jornada laboral. Su ubicación inicial es asignada aleatoriamente. Hay un flujo de números aleatorios para ayudar a seleccionar el par de estaciones de trabajo para recolección y entrega. Se hacen veinte réplicas.

La dirección desea minimizar el tiempo para completar una solicitud de movimiento. Por lo tanto, las medidas de desempeño incluyen esta cantidad, así como la utilización de AGV y capacidad AGV perdida por contención para segmentos de control y puntos de control. La congestión de AGV se medirá como el número promedio de AGV en espera debido a la contención de puntos de control e intersecciones.

Se debe determinar el número de AGV's requeridos, ya sea los 2 recomendados previamente o 3 para mejorar el tiempo para completar una solicitud de movimiento. El parámetro del modelo es el número de AGV a emplear. El Cuadro 17-2 resume el diseño experimental.

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | 1. Número de AGV (2 o 3) |

| Medidas de desempeño | 1. Tiempo para completar una solicitud de mudanza 2. Utilización de AGV 3. Congestión AGV |

| Flujos de números aleatorios | 1. Pares de estaciones de trabajo |

| Condiciones Iniciales | AGV asignados aleatoriamente a puntos de control |

| Número de réplicas | 20 |

| Tiempo de finalización simulado | 57600 segundos (un día) |

Los cuadros 17-3 a 17-5 dan los resultados de simulación para el experimento anterior, incluyendo una comparación entre las operaciones del sistema cuando se utilizan 2 y 3 AGV's.

| AGV's | Tiempo para completar un movimiento (min) | |||

| Replicar | Porcentaje de inactividad | Porcentaje congestionado | Máximo | Promedio |

| 1 | 0.7% | 2.6% | 80.9 | 8.7 |

| 2 | 1.4% | 2.0% | 60.8 | 5.9 |

| 3 | 0.5% | 2.1% | 114.6 | 15.5 |

| 4 | 0.4% | 2.6% | 92.3 | 11.5 |

| 5 | 1.6% | 2.2% | 99.1 | 9.8 |

| 6 | 1.4% | 2.2% | 71.0 | 6.8 |

| 7 | 1.3% | 2.5% | 88.8 | 9.0 |

| 8 | 0.6% | 2.2% | 100.6 | 10.0 |

| 9 | 1.2% | 2.3% | 75.9 | 8.4 |

| 10 | 0.4% | 2.0% | 120.2 | 14.4 |

| 11 | 2.8% | 2.5% | 43.9 | 5.1 |

| 12 | 0.5% | 2.0% | 105.5 | 13.0 |

| 13 | 0.4% | 2.3% | 94.9 | 11.3 |

| 14 | 1.9% | 1.9% | 45.4 | 5.5 |

| 15 | 1.9% | 2.6% | 60.7 | 6.0 |

| 16 | 2.5% | 2.5% | 24.9 | 4.4 |

| 17 | 1.2% | 2.1% | 125.3 | 14.3 |

| 18 | 1.2% | 2.2% | 52.1 | 5.8 |

| 19 | 0.9% | 2.3% | 93.2 | 12.9 |

| 20 | 0.4% | 2.2% | 79.7 | 10.4 |

| Promedio | 1.2% | 2.3% | 81.5 | 9.4 |

| Std. Dev. | 0.7% | 0.2% | 27.2 | 3.4 |

| 99% CI de límite inferior | 0.7% | 2.1% | 64.1 | 7.2 |

| 99% CI Encuadernación superior | 1.6% | 2.4% | 98.9 | 11.6 |

Lo siguiente se puede observar en la Tabla 17-3 cuando se utilizan 2 AGV's.

- Los AGV's casi siempre están ocupados.

- Hay muy poca congestión.

- El tiempo promedio para completar una jugada es de 9.4 minutos con un intervalo de confianza aproximado del 99% para el promedio real de (7.2, 11.6) minutos.

- El tiempo máximo para completar una mudanza es superior a una hora con un intervalo de confianza aproximado del 99% de (64.1, 98.9) minutos.

Así se puede concluir del Cuadro 17-3 que el uso de solo 2 AGV's es ineficaz ya que el tiempo promedio y los tiempos máximos para completar un movimiento son demasiado altos. Esto no es inesperado ya que los AGV's casi siempre están ocupados. Por otro lado, hay muy poca contienda.

| AGV's | Tiempo para completar un movimiento (min) | |||

| Replicar | Porcentaje de inactividad | Porcentaje congestionado | Máximo | Promedio |

| 1 | 21.3% | 12.8% | 7.8 | 3.1 |

| 2 | 21.0% | 12.0% | 7.5 | 3.1 |

| 3 | 22.8% | 11.7% | 9.0 | 3.0 |

| 4 | 21.5% | 11.5% | 12.0 | 3.1 |

| 5 | 21.3% | 12.1% | 8.5 | 3.1 |

| 6 | 21.1% | 12.0% | 9.9 | 3.1 |

| 7 | 20.8% | 11.8% | 8.1 | 3.1 |

| 8 | 21.5% | 11.5% | 9.3 | 3.1 |

| 9 | 21.3% | 12.0% | 9.3 | 3.1 |

| 10 | 22.1% | 11.5% | 9.0 | 3.1 |

| 11 | 20.7% | 12.6% | 9.1 | 3.1 |

| 12 | 22.1% | 10.9% | 8.2 | 3.1 |

| 13 | 21.2% | 12.0% | 8.8 | 3.1 |

| 14 | 20.5% | 12.6% | 8.5 | 3.1 |

| 15 | 22.3% | 11.4% | 9.5 | 3.1 |

| 16 | 22.9% | 11.8% | 8.5 | 3.0 |

| 17 | 21.4% | 11.8% | 9.2 | 3.1 |

| 18 | 21.4% | 12.0% | 10.5 | 3.1 |

| 19 | 21.2% | 11.8% | 9.3 | 3.1 |

| 20 | 23.0% | 10.5% | 8.4 | 3.0 |

| Promedio | 21.6% | 11.8% | 9.0 | 3.1 |

| Std. Dev. | 0.7% | 0.5% | 1.0 | 0.04 |

| 99% CI de límite inferior | 21.1% | 11.5% | 8.4 | 3.1 |

| 99% CI Encuadernación superior | 22.0% | 12.2% | 9.7 | 3.1 |

Lo siguiente se puede observar en la Tabla 17-4 cuando se utilizan 3 AGV's.

- La utilización de AGV está cerca del 80%.

- Se produce una congestión significativa ya que se pierde aproximadamente 1/3 del tiempo disponible de 1 AGV (11.8% * 3 AGV's = 1/3 de 1 AGV).

- El tiempo promedio para mover una carga es de aproximadamente 3 minutos.

- El tiempo máximo para mover una carga es de aproximadamente (8.4, 9.7) minutos con aproximadamente 99% de confianza.

Así se puede concluir del Cuadro 17-4 que el uso de 3 AGV's permite que el movimiento ocurra en un tiempo suficientemente pequeño. La utilización de AGV no es ni demasiado alta ni demasiado baja. Sin embargo, la contención entre los tres AGV es significativa.

| AGV (3 -2) | Tiempo para completar un movimiento (min) | |||

| Replicar | Porcentaje de inactividad | Porcentaje congestionado | Máximo | Promedio |

| 1 | 20.6% | 10.2% | 73.1 | 5.6 |

| 2 | 19.6% | 10.0% | 53.3 | 2.8 |

| 3 | 22.3% | 9.6% | 105.6 | 12.5 |

| 4 | 21.1% | 8.9% | 80.3 | 8.4 |

| 5 | 19.7% | 9.9% | 90.6 | 6.7 |

| 6 | 19.7% | 9.8% | 61.2 | 3.7 |

| 7 | 19.5% | 9.3% | 80.7 | 5.8 |

| 8 | 20.9% | 9.3% | 91.3 | 6.9 |

| 9 | 20.1% | 9.7% | 66.6 | 5.3 |

| 10 | 21.7% | 9.5% | 111.2 | 11.4 |

| 11 | 17.9% | 10.1% | 34.8 | 2.0 |

| 12 | 21.6% | 8.9% | 97.3 | 9.9 |

| 13 | 20.8% | 9.7% | 86.2 | 8.1 |

| 14 | 18.6% | 10.7% | 36.9 | 2.4 |

| 15 | 20.4% | 8.8% | 51.3 | 2.9 |

| 16 | 20.4% | 9.3% | 16.4 | 1.4 |

| 17 | 20.2% | 9.7% | 116.2 | 11.1 |

| 18 | 20.2% | 9.8% | 41.6 | 2.7 |

| 19 | 20.3% | 9.5% | 83.9 | 9.8 |

| 20 | 22.6% | 8.3% | 71.4 | 7.4 |

| Promedio | 20.4% | 9.6% | 72.5 | 6.3 |

| Std. Dev. | 1.1% | 0.5% | 27.2 | 3.4 |

| 99% CI de límite inferior | 19.7% | 9.2% | 55.1 | 4.1 |

| 99% CI Encuadernación superior | 21.1% | 9.9% | 89.9 | 8.5 |

El Cuadro 17-5 muestra que la diferencia entre el uso de 2 AGV's y 3 AGV's es estadísticamente significativa con aproximadamente 99% de confianza para todas las medidas de desempeño. La utilización de AGV se reduce cuando se utilizan 3 AGV, así como el tiempo promedio y máximo para mover una carga. La congestión también aumenta.

17.3.4 Revisar y extender el trabajo anterior

La gerencia se mostró satisfecha con los resultados del experimento de simulación. Se decidió que se utilizaran tres AGV's.

El monto de la contienda entre los tres AGV's fue motivo de preocupación. Se consideró que si los volúmenes de carga aumentaban y la adición de un cuarto AGV era necesario esa contención podría hacer que el sistema AGV tardara demasiado en responder y completar las solicitudes de transporte.

Así, se propuso un rediseño del sistema AGV. Los puntos de recogida y entrega para cada estación de trabajo estarían ubicados dentro de la estación. Las estaciones de trabajo E y F tendrían distintos puntos de recogida y entrega.