18.3: El estudio de caso

- Page ID

- 80800

Una planta de fabricación en particular ensambla productos terminados a partir de subconjuntos que se producen en otra área de la planta o se entregan a la planta de proveedores externos. Un subensamblaje consta de piezas componentes que se han unido entre sí. Los subensamblajes llegan al área anterior a la operación de ensamblaje final como finalizados o entregados.

Por lo tanto, se requiere un búfer antes del montaje final. El búfer se implementa usando un sistema AS/RS. El área de almacenamiento consta de dos racks rectangulares de contenedores con un pasillo entre ellos. Cada contenedor contiene un subensamblaje, que puede ser de uno de cuatro tipos. Los subconjuntos se entregan a un punto de recogida donde son recogidos uno a la vez por la máquina S/R y colocados en el contenedor disponible más cercano, con respecto al tiempo de movimiento de la máquina S/R.

El proceso de ensamblaje final solicita subensamblajes uno a la vez. Cada solicitud especifica un tipo particular de subensamblaje. La máquina S/R recupera el subensamblaje más cercano, respecto a su tiempo de movimiento, del tipo solicitado y lo coloca en el punto de caída. Posteriormente, el subensamblaje se mueve desde el punto de caída hasta el área de ensamblaje final.

Para minimizar los movimientos improductivos, la máquina S/R permanece en el contenedor en el que colocó por última vez un subensamblaje o en el punto de caída cuando completa una tarea y se vuelve inactiva.

Los subensamblajes llegan de 6:00 a.m. a 2:00 p.m. cada día. El proceso de montaje final opera de 8:00 a.m. a 4:00 p.m. cada día o hasta que se hayan consumido todos los subensamblajes en el AS/RS.

18.3.1 Definir los problemas y el objetivo de la solución

Un problema fundamental en el algoritmo de control AS/RS es en qué bin libre almacenar un subensamblaje y de qué bin ocupado para recuperar un subensamblaje. El algoritmo para seleccionar un bin es un componente intrínseco de la operación del sistema AS/RS y debe incluirse en el modelo de simulación. Cada bin está en uno de los nueve estados:

1. Inactiva

2-5. Ocupado con un subensamblaje del tipo uno, dos, tres o cuatro

6-9. Ocupado con un subensamblaje del tipo uno, dos, tres o cuatro que está comprometido con el proceso de ensamblaje final

El compartimento seleccionado es el que se encuentra en el estado especificado que requiere el menor tiempo de viaje para la máquina S/R. La máquina S/R inactiva espera en el punto de recogida o en el último contenedor en el que se almacenó un subensamblaje.

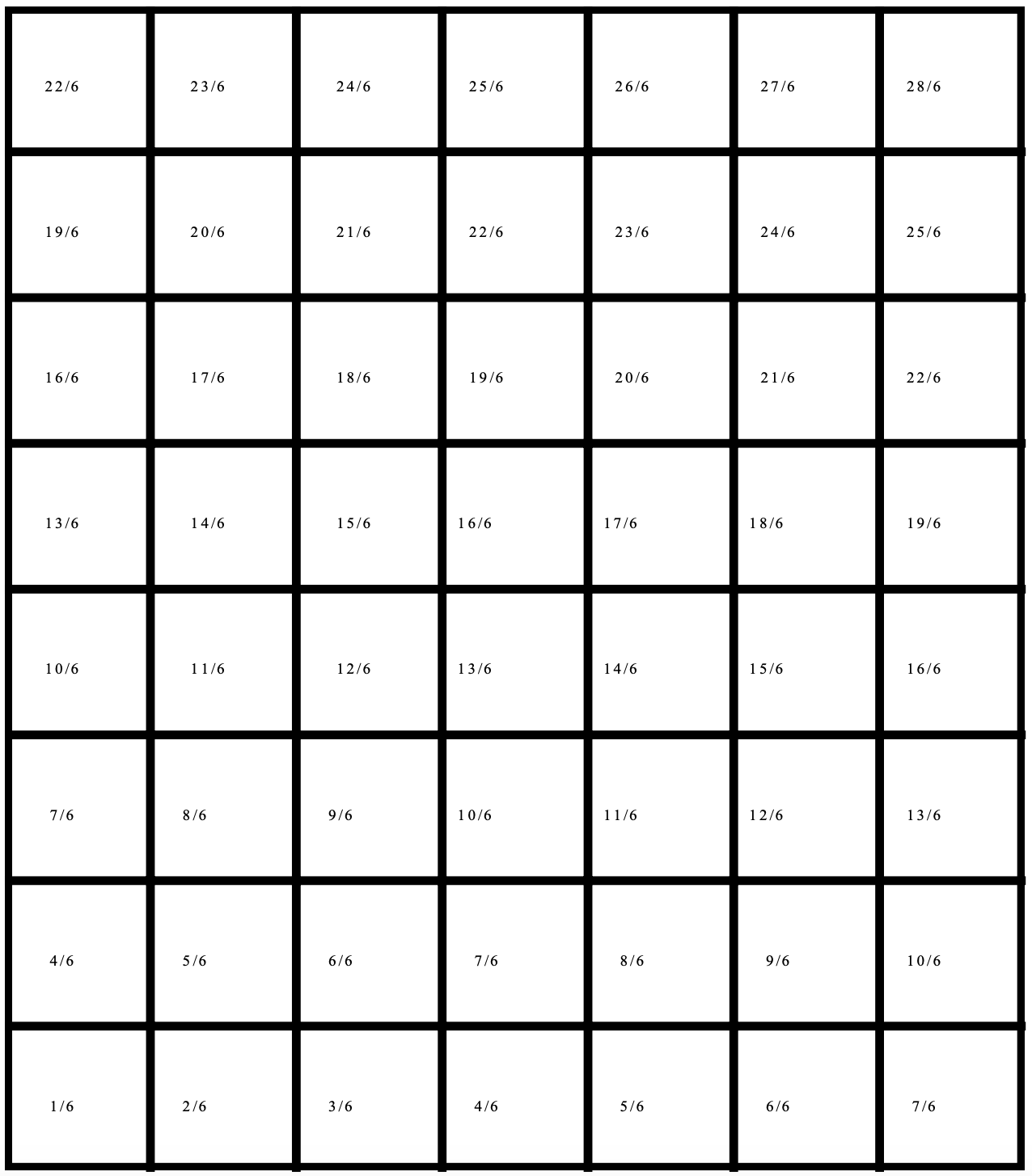

La máquina S/R se mueve 6 pies por segundo horizontalmente y 2 pies por segundo verticalmente. Cada contenedor es de 1 pie cuadrado incluyendo la estructura del rack. Así, el tiempo para llegar a cualquier bin es la suma del número de bins atravesados horizontalmente * 1/6 segundo por bin y el número atravesado verticalmente * 1/2 segundo por bin. Esta suma se ilustra para un rack de 8 contenedores de alto y 7 contenedores de largo en la Figura 18-2, suponiendo que la máquina S/R comienza en el punto de recogida que está a la izquierda de la estructura de contenedores en el nivel del piso.

La búsqueda de un contenedor es realizada por el software de control AS/RS. Los bins se buscan en orden de los valores de tiempo de movimiento mostrados en la Figura 18-2, de menor a mayor hasta que se localice un bin en el estado deseado. Entre las papeleras con el mismo valor, se prefieren las más cercanas al piso.

La misma estrategia de búsqueda se puede aplicar si la máquina S/R está esperando en un bin en particular. El algoritmo de control busca en cuatro direcciones, una a la vez. Estas direcciones son:

- A la derecha y hacia arriba de la ubicación actual, como se muestra en la Figura 18-2.

- A la derecha y abajo de la ubicación actual.

- Izquierda y arriba desde la ubicación actual.

- Izquierda y abajo de la ubicación actual.

Una vez concluidas todas las búsquedas, se elige la ubicación de almacenamiento más cercana a la máquina S/R con respecto al tiempo de movimiento.

La estrategia de búsqueda es digna de discusión. Considera el tiempo de movimiento de 7/6º segundo. Este es el tiempo de movimiento al séptimo bin en la primera fila, el cuarto bin en la segunda fila, y el primer bin en la tercera fila. Por lo tanto, el orden de búsqueda de bin para el tiempo 7/6º segundo es como se listó anteriormente.

Considere buscar hacia arriba y directamente desde la ubicación actual de la máquina SR en general. Las papeleras se examinan en orden de tiempo de movimiento, de menor a mayor, hasta que se encuentre una papelera en el estado deseado. Las papeleras con tiempos de movimiento iguales se buscan de la siguiente manera. La búsqueda comienza en el bin a la derecha de la ubicación actual y procede al bin en la siguiente fila superior y tres columnas anteriores (ya que el tiempo de movimiento vertical es tres veces el tiempo de movimiento horizontal). Esta parte de la búsqueda se detiene cuando se encuentra un bin en el estado deseado o el siguiente bin a examinar estaría a la izquierda de la ubicación actual de la máquina SR o el siguiente bin a examinar no existe.

La máquina S/R tarda 6 segundos en almacenar o recuperar un subensamblaje de un contenedor. El tiempo entre las solicitudes para almacenar un subensamblaje es de 20 segundos, distribuidos exponencialmente, al igual que el tiempo entre las solicitudes para recuperar un subensamblaje.

Se han propuesto dos configuraciones del sistema AS/RS. En el primero, cada rack tiene 180 contenedores, 10 contenedores altos y 18 contenedores de largo. En el otro, cada rack tiene 225 contenedores, 9 contenedores altos y 25 contenedores de largo. Por lo tanto, espacio de almacenamiento adicional requiere más espacio en el piso. El problema es seleccionar entre estas dos alternativas.

Figura 18-2: Tiempo de Movimiento de la Máquina S/R (Segundos)

18.3.2 Construir modelos

Las dos operaciones realizadas por el sistema AS/RS se modelan como dos procesos separados. La primera operación almacena un subensamblaje en un contenedor. El segundo recupera un subensamblaje de un contenedor.

Las entidades representan subensamblajes que se van a almacenar o recuperar y tienen cinco atributos:

| Tipo = | Tipo de subensamblaje: 1, 2, 3, 4. |

| ArriveTime = | Hora de llegada al sistema AS/RS. |

| Rack = | Rack en el que almacenar el subensamblaje: 1 o 2. |

| Fila = | Posición horizontal del contenedor en el que almacenar el subensamblaje. |

| Columna = | Posición vertical del contenedor en el que almacenar el subensamblaje. |

Se utiliza una variable de estado para rastrear el estado de cada contenedor:: inactivo, llenado con un subensamblaje de un tipo particular, o llenado con un subensamblaje de un tipo particular que se compromete con el segundo proceso de fabricación. Además, existe una variable de estado para cada tipo de subensamblaje que modela el número de unidades de ese tipo en los racks.

Un recurso representa la máquina S/R. El recurso que modela la máquina S/R tiene dos atributos que indican su ubicación de Fila y Columna en la estructura de rack.

El almacenamiento de un subensamblaje que llega se maneja de la siguiente manera. El subensamblaje espera en el punto de selección hasta que al menos un contenedor esté inactivo. Qué bin inactivo particular usar está determinado por el algoritmo de control AS/RS que se implementa en el modelo. La información que identifica la ubicación del contenedor se registra en los atributos (Rack, Fila, Columna) de la entidad del subensamblaje.

El subensamblaje continúa esperando hasta que la máquina S/R esté inactiva. La máquina S/R se mueve desde su ubicación actual hasta el punto de selección. La máquina S/R recoge el subensamblaje, se mueve al compartimento inactivo seleccionado y almacena el subensamblaje en ese compartimento. La máquina S/R espera en ese contenedor para su próxima asignación.

Por último, se actualizó el estado del sistema. El estado del contenedor se cambia al tipo de subensamblaje almacenado en el contenedor. La ubicación de la máquina S/R se registra en sus atributos Fila y Columna. El número de subensamblajes del tipo que se acaba de almacenar se incrementa en uno.

El proceso de recuperación de un subensamblaje de un contenedor es similar al proceso de almacenamiento que se acaba de describir. La solicitud de un subensamblaje de un tipo particular espera hasta que haya un subensamblaje de ese tipo en el AS/RS. El algoritmo de control del sistema AS/RS selecciona el contenedor más cercano a la ubicación actual de la máquina S/R que contiene un subensamblaje del tipo deseado. Las máquinas S/R se mueven a ese contenedor, recuperan el subensamblaje y pasan al punto de caída. La máquina S/R se vuelve inactiva y permanece en el punto de caída.

Nuevamente, se actualiza el estado del sistema. El estado del contenedor del que se recuperó el subensamblaje se cambia a inactivo. El número de subensamblajes del tipo recién recuperado se decrementa en uno. Se registra la ubicación de la máquina SR.

Cuando se vuelve inactivo, es posible que el recurso de la máquina SR deba elegir entre dos trabajos: almacenar un subensamblaje o recuperar uno almacenado previamente. La gerencia decidió que lo más importante era mantener funcionando el segundo proceso de fabricación. Por lo tanto, se da prioridad a las solicitudes para recuperar subensamblajes previamente almacenados.

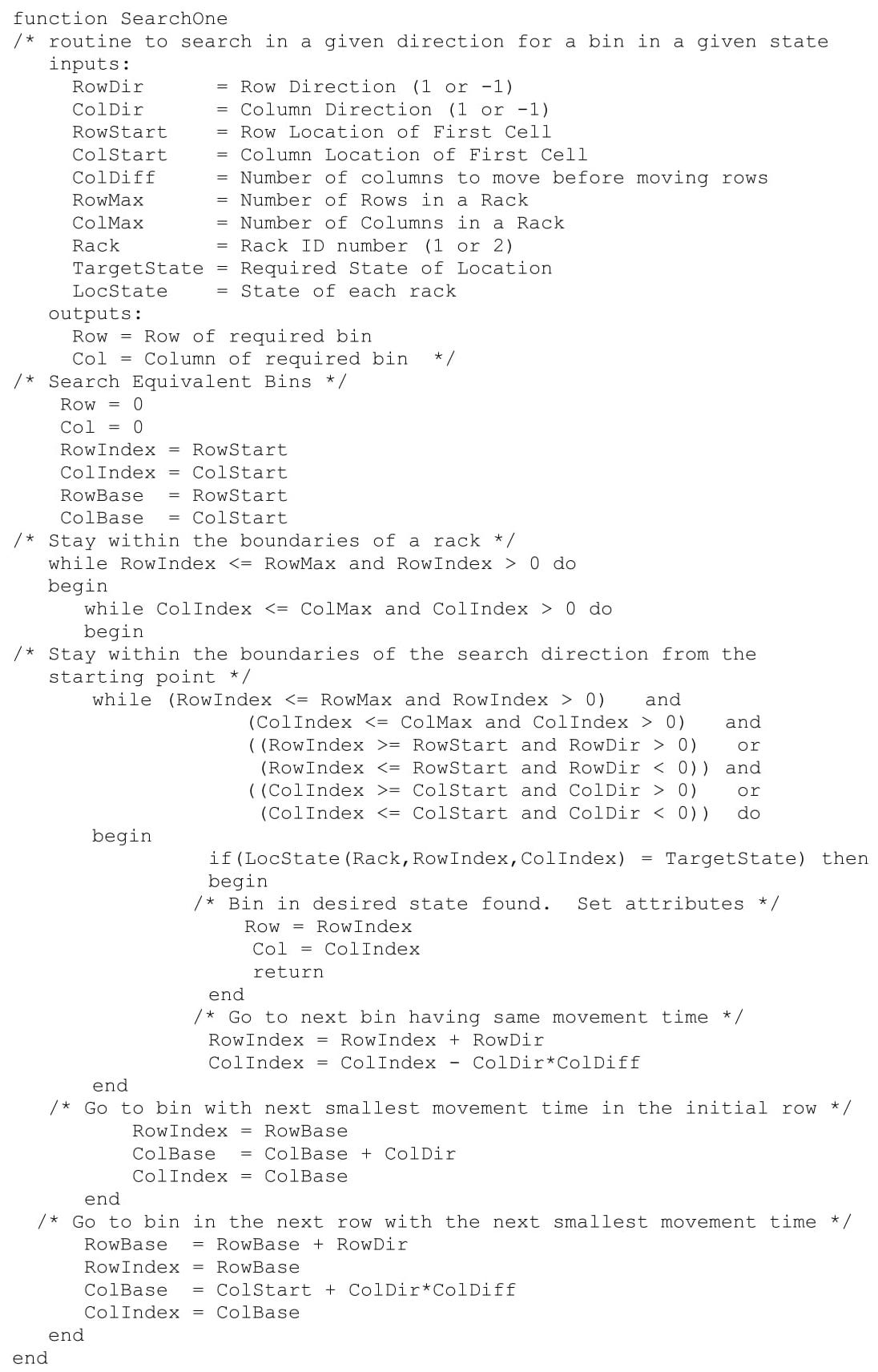

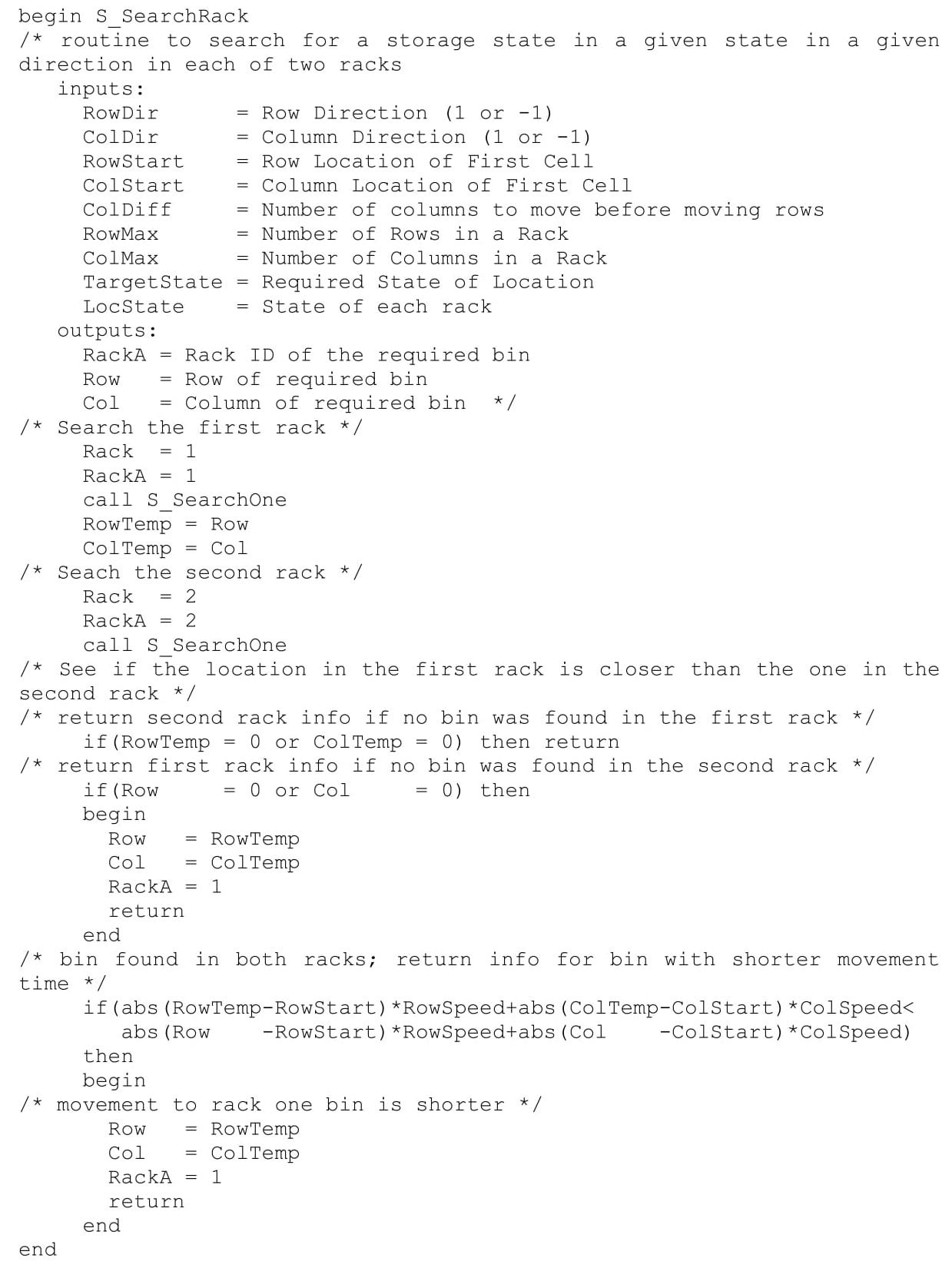

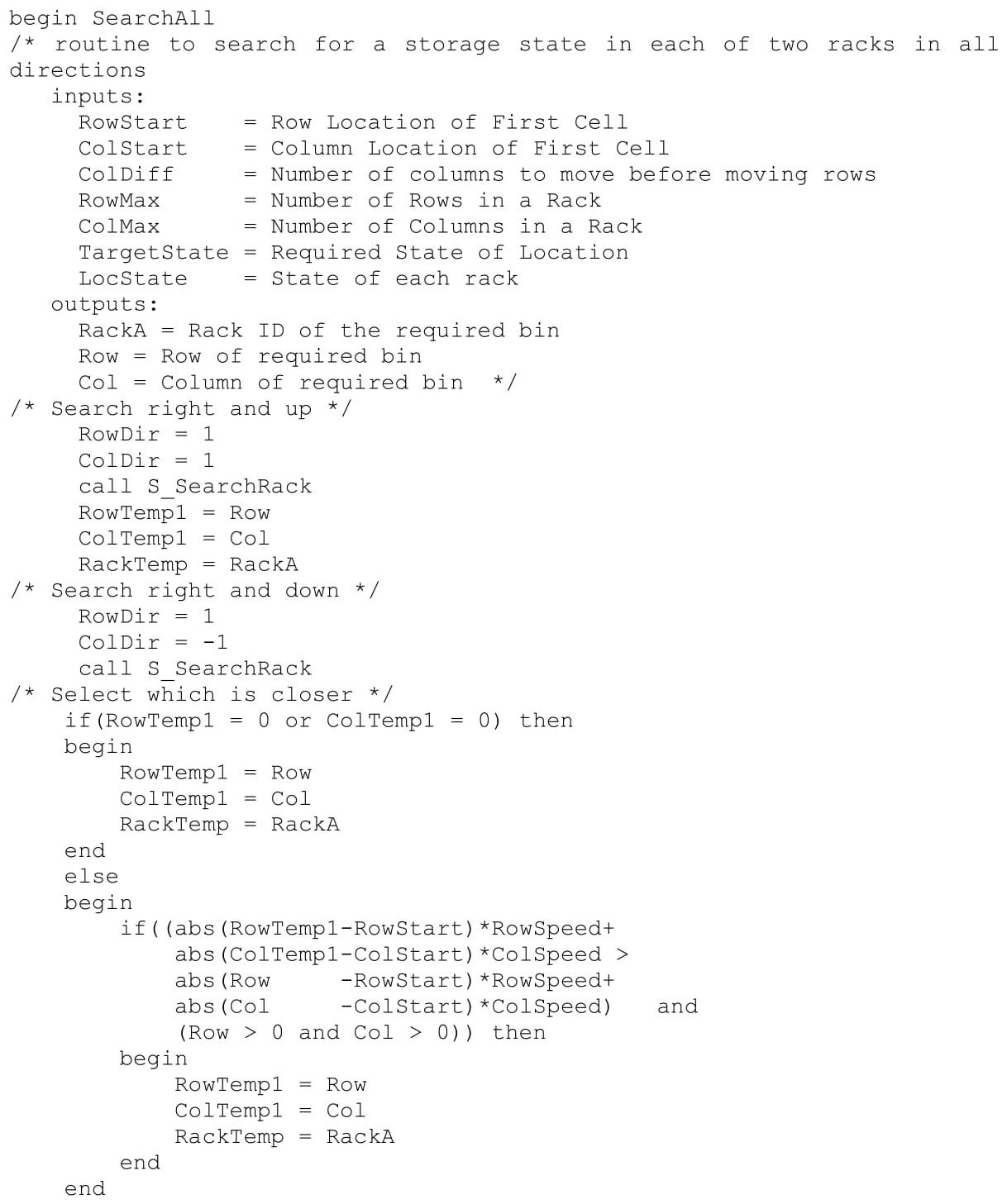

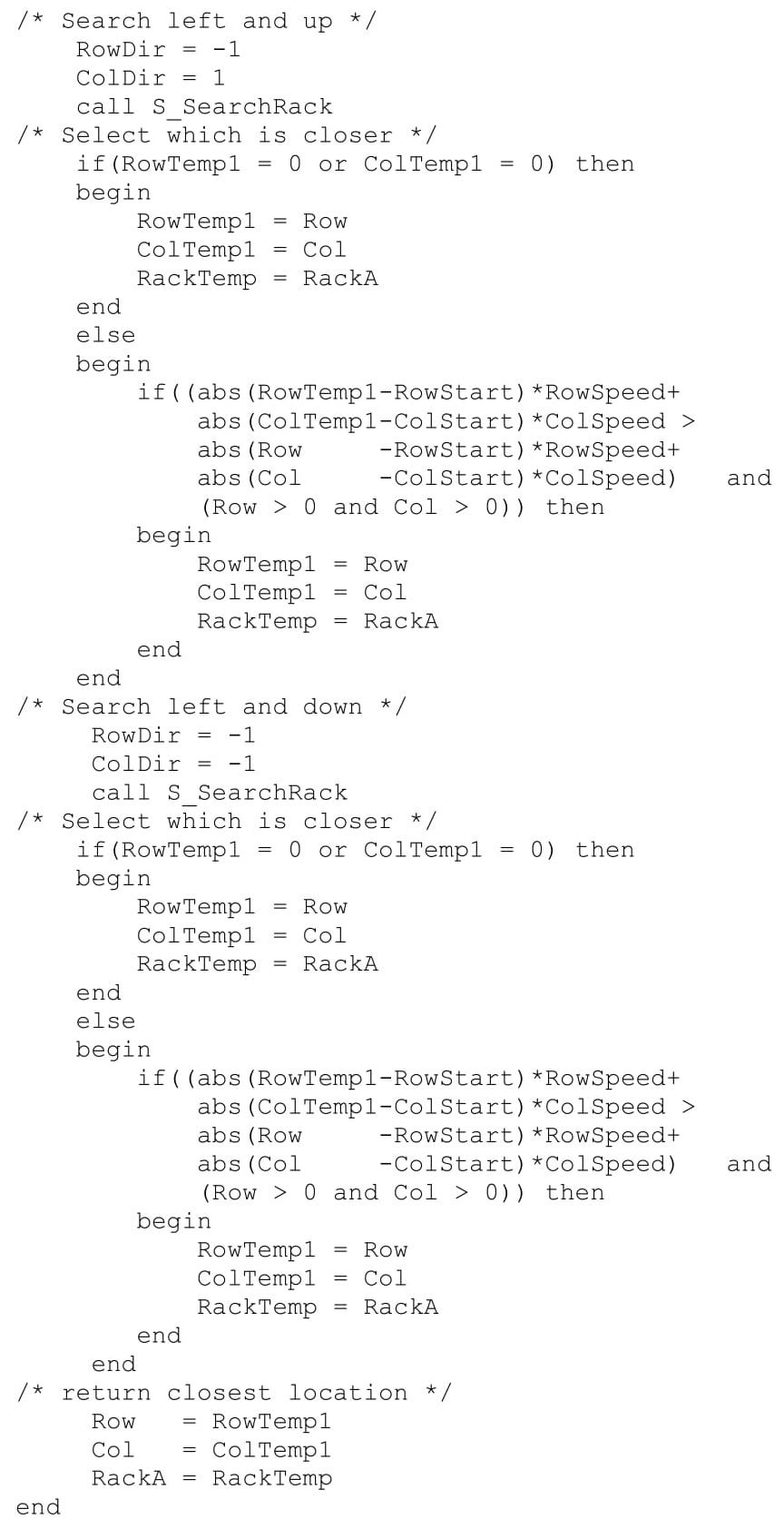

El algoritmo de control AS/RS se muestra en las Figuras 18-3 a, b y c.

Figura 18-3a: Función de algoritmo de control para buscar en una dirección

Figura 18-3b: Función del algoritmo de control para determinar el tiempo de movimiento más corto entre dos racks

El algoritmo de control se implementa como tres funciones. Las primeras búsquedas desde la ubicación actual de la máquina SR dada por RowStart y ColStart en cualquiera de las cuatro direcciones dadas anteriormente según lo especificado por RowDir y ColDir. Cada una de estas dos variables toma los valores -1 o +1 para definir la dirección de búsqueda. Las dimensiones de un rack se especifican en las variables RowMax y ColMax. Cuál de los dos racks a buscar se especifica en la variable Rack que tiene el valor 1 o 2. La variable targetState da el estado de interés, cero para inactivo o 1, 2, 3 o 4 para un subensamblaje de ese tipo. El estado de cada bin se almacena en la matriz tridimensional locState (Rack, Row, Col). La variable ColDiff almacena la relación entre la velocidad horizontal y la velocidad vertical de la máquina SR que es tres en este caso.

Los atributos de entidad Fila y Col almacenan la ubicación del bin en el estado deseado. Si no se encuentra tal bin tanto Row como Col tienen el valor cero.

Las otras dos funciones utilizan las mismas variables que SearchOne. La función SearchRack, que se muestra en la Figura 18-3b, busca cada rack en una de las direcciones enumeradas anteriormente para un bin y devuelve la ubicación del bin que está más cerca con respecto al tiempo de movimiento a la posición actual de la máquina SR. El número de ID de rack (1 o 2) se devuelve en el atributo de entidad RackA.

La función SearchAll, que se muestra en la Figura 18-3c, busca en las cuatro direcciones desde la ubicación actual de la máquina SR para encontrar la bin más cercana en el estado deseado. Las direcciones se buscan una a la vez usando la función SearchRack. Después de cada búsqueda, se determina la ubicación más cercana hasta el momento. La ubicación más cercana se devuelve utilizando los atributos de entidad Row, Col y RackA.

El modelo también contiene dos procesos, Llegada y Recuperación, cuyos pasos fueron descritos previamente. Pseudo-código para los dos procesos sigue. También se utilizan en los procesos las mismas variables definidas anteriormente para la función SearchOne. Tenga en cuenta que en el proceso Llegada, se utiliza la función SearchRack en lugar de SearchAll ya que la única dirección de búsqueda es arriba y derecha del punto de selección.

Figura 18-3c: Función del algoritmo de control para determinar el tiempo de movimiento más corto en cualquier dirección

Figura 18-3c: Concluida

| Definir Recursos \(\ \quad \quad\) SRMACh |

//Máquina de almacenamiento/recuperación (S/R) |

| Definir atributos \(\ \quad \quad\) arriveTime \(\ \quad \quad\) Type |

//Hora de llegada del subensamblaje //Tipo de subensamblaje |

| Definir Variables \(\ \quad \quad\) Bin \(\ \quad \quad\) InvSA1 InvSA2 \(\ \quad \quad\) InvSA3 \(\ \quad \quad\) InvSA4 \(\ \quad \quad\) RowStart \(\ \quad \quad\) ColumnStart \(\ \quad \quad\)RowDirection \(\ \quad \quad\) ColumnDirection \(\ \quad \quad\) targetState \(\ \quad \quad\) Rack \(\ \quad \quad\) Fila \(\ \quad \quad\) Columna \(\ \quad \quad\)VerticalSpeed \(\ \quad \quad\) HorizontalSpeed \(\ \quad \quad\) LocState \(\ \quad \quad\) ColumnMax |

//Contenedores actualmente disponibles//Subconjuntos de tipo 1 //Subconjuntos de tipo 2 //Subconjuntos de tipo 3 //Subconjuntos de tipo 4 //Ubicación actual de la máquina S/R - fila //Ubicación actual de la máquina S/R - columna //Dirección de búsqueda de filas //Dirección de búsqueda de columna //Estado del contenedor solicitado //Rack con bin en estado solicitado //Fila de bin en estado solicitado //Columna de bin en estado solicitado //Velocidad vertical (columna) de S/R Machine //Velocidad horizontal (fila) de S/R Machine //Estado de cada bin //Número de columnas en un rack |

| Proceso Subensamblajy_llegadas Definir Llegadas \(\ \quad \quad\) Hora de la primera llegada: \(\ \quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Numero de llegadas: Comenzar \(\ \quad \quad\)Set ArriveTime = Clock \(\ \quad \quad\) Set Type = Integer Uniforme (1, 4) \(\ \quad \quad\) Espere hasta Bin > 0 \(\ \quad \quad\) Increment Bin por 1 \(\ \quad \quad\) Espere hasta que SRMachine esté INACTIVO \(\ \quad \quad\)Hacer SRMachine \(\ \quad \quad\) OCUPADO Esperar al comienzo de la hila*VerticalSpeed + ColumnStart*HorizontalSpeed \(\ \quad \quad\) Set RowStart = 1 \(\ \quad \quad\) Set ColumnStart = 1 \(\ \quad \quad\) Set RowDirection = 1 \(\ \quad \quad\)Establecer ColumnDirection = 1 \(\ \quad \quad\) Set targetState = 0 \(\ \quad \quad\) Call SearchRack devolviendo Rack, Fila, Columna \(\ \quad \quad\) Espera a Fila*VerticalSpeed + Column*HorizontalSpeed \(\ \quad \quad\)Espere 6 segundos \(\ \quad \quad\) Hacer SRMACh IDABLE \(\ \quad \quad\) LocState (Rack, Fila, Columna) = Tipo \(\ \quad \quad\) Incremento InVSA <Type>por 1 Fin |

0 Exponencial 20 segundos Infinito //Mover SRMachine al punto de selección //Mover SRMachine a Papelera Seleccionada //Almacenar Transportista en |

| Proceso Subensamblajy_recuperaciones Definir Llegadas \(\ \quad \quad\) Hora de la primera llegada: \(\ \quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Número de llegadas: Inicio \(\ \quad \quad\)Set arriveTime = Clock \(\ \quad \quad\) Set Type = Integer Uniforme (1, 4) \(\ \quad \quad\) Espere hasta que InVSA <Type>>0 \(\ \quad \quad\) Decrement InvSA <Type>por 1 \(\ \quad \quad\) Set targetState = Tipo \(\ \quad \quad\)Call searchAll que regresa Rack, Fila, Column \(\ \quad \quad\) Set LocState (Rack, Fila, Columna) = Tipo +4 \(\ \quad \quad\) Espere hasta que SRMachine esté INACTIVO \(\ \quad \quad\) Hacer SRMachine OCUPADO \(\ \quad \quad\)Esperar abs ((Fila - RowStart) *VerticalSpeed) + abs ((Column-ColumnStart) *HorizontalSpeed \(\ \quad \quad\) Espera abs (Fila-1) *VerticalSpeed + abs (Column-ColumnMax) *HorizontalSpeed \(\ \quad \quad\) Hacer SRMACh IDABLE \(\ \quad \quad\)Establecer RowStart = 1 \(\ \quad \quad\) Set ColumnStart = ColumnMax \(\ \quad \quad\) Set LocState (Rack, Fila, Columna) = 0 Fin |

2 horas Exponencial 20 segundos Infinito //Mover SRMachine a Select Bin //Mover SRMachine al punto de caída |

18.3.3 Identificar causas raíz y evaluar alternativas iniciales

El Cuadro 18-1 da el diseño para el experimento de simulación del sistema AS/RS. El proceso de ensamblaje final consume todos los subconjuntos almacenados en el rack todos los días. Por lo tanto, es apropiado un experimento de terminación con el intervalo de tiempo simulado igual al tiempo cada día en que los subensamblajes llegan al sistema AS/RS. La dinámica de cómo el proceso de ensamblaje final consume los subensamblajes que quedan en los racks de almacenamiento después de que todos los subensamblajes hayan llegado no afectará la elección de las configuraciones. Por lo tanto, esta parte del sistema no necesita ser incluida en el experimento.

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | Configuración de rack — (10X18 y 9X25) |

| Medidas de desempeño | 1. Número de contenedores en estados no inactivos 2. Los subconjuntos de tiempo esperan un contenedor 3. Los subconjuntos de tiempo y las solicitudes de proceso final esperan a la máquina SR. |

| Flujos de números aleatorios | 1. Tipo de subensamblaje a almacenar 2. Tiempo entre llegadas de subconjuntos al sistema AS/RS 3. Tipo de subensamblaje solicitado por el montaje final 4. Tiempo entre llegadas de solicitudes de montaje final |

| Condiciones Iniciales | Los contenedores vacíos y la máquina SR inactiva |

| Número de réplicas | 20 |

| Tiempo de finalización de simulación | Un día de ocho horas (tiempo en segundos) |

Las condiciones iniciales son las condiciones diarias de arranque del sistema: todos los contenedores vacíos y la máquina SR inactiva. Veinte réplicas comprenderán el experimento. Hay cuatro flujos de números aleatorios, uno cada uno para determinar el tipo de entrega del subensamblaje al AS/RS y solicitado por el proceso de ensamblaje final, así como uno cada uno para el tiempo entre llegadas de subconjuntos y solicitudes del proceso de ensamblaje final.

El parámetro del modelo es la configuración de rack con las dos alternativas propuestas por la administración probada. Las medidas de rendimiento tienen que ver con la utilización de contenedores, el tiempo de espera del subensamblaje para un contenedor vacío y el tiempo de espera para que la máquina SR mueva los subensamblajes.

Los resultados de este experimento se muestran en la Tabla 18-2. El porcentaje promedio de contenedores ocupados es 16% menos para la configuración de rack de 9 X 25 con un intervalo de confianza aproximado del 95% de 15% a 18% para la verdadera diferencia porcentual. El rack de 9 X 25 es 25% más grande que el rack de 10 X 18. Por lo tanto, se hace algún uso del espacio extra de la papelera. Esto se refleja en el hecho de que no hay espera para un contenedor vacío cuando se utiliza el rack más grande. Sin embargo, el tiempo promedio de espera para el rack más pequeño es de solo 2.5 segundos con un intervalo de confianza aproximado del 95% de 0.7 a 4.3 segundos para el verdadero tiempo de espera medio. El tiempo promedio de espera para la máquina SR aumenta cuando se usa el tamaño de rack más grande, aunque la diferencia promedio es de solo 2.4 segundos.

| Porcentaje de Contenedores Completos | Tiempo promedio de espera para un contenedor vacío (segundos) | Tiempo promedio de espera para la máquina SR (segundos) | |||||||

| Replicar | 10 X 18 | 9 X 25 | Diff | 10 X 18 | 9 X 25 | Diff | 10 X 18 | 9 X 25 | Diff |

| 1 | 70% | 92% | 22% | 0 | 8.3 | 8.3 | 9.4 | 6.8 | 2.6 |

| 2 | 72% | 92% | 20% | 0 | 8.8 | 8.8 | 9.4 | 6.7 | 2.7 |

| 3 | 71% | 92% | 20% | 0 | 8.2 | 8.2 | 9.5 | 6.7 | 2.8 |

| 4 | 67% | 93% | 27% | 0 | 8.7 | 8.7 | 9.6 | 6.7 | 2.9 |

| 5 | 65% | 92% | 27% | 0 | 8.5 | 8.5 | 9.3 | 6.7 | 2.6 |

| 6 | 72% | 92% | 19% | 0 | 8.2 | 8.2 | 9.4 | 6.7 | 2.7 |

| 7 | 68% | 94% | 26% | 0 | 8.8 | 8.8 | 9.5 | 6.7 | 2.7 |

| 8 | 72% | 93% | 21% | 0 | 8.8 | 8.8 | 9.5 | 6.7 | 2.9 |

| 9 | 73% | 91% | 18% | 0 | 8.9 | 8.9 | 9.5 | 6.7 | 2.9 |

| 10 | 70% | 93% | 23% | 0 | 8.5 | 8.5 | 9.5 | 6.7 | 2.8 |

| 11 | 68% | 92% | 25% | 0 | 8.8 | 8.8 | 9.6 | 6.6 | 3.0 |

| 12 | 69% | 92% | 24% | 0 | 8.4 | 8.4 | 9.5 | 6.8 | 2.7 |

| 13 | 77% | 91% | 14% | 0 | 8.2 | 8.2 | 9.4 | 6.7 | 2.7 |

| 14 | 68% | 92% | 24% | 0 | 8.3 | 8.3 | 8.3 | 6.7 | 2.8 |

| 15 | 63% | 94% | 31% | 0 | 9.0 | 9.0 | 9.6 | 6.7 | 2.9 |

| 16 | 70% | 92% | 22% | 0 | 8.2 | 8.2 | 9.6 | 6.7 | 2.9 |

| 17 | 68% | 93% | 25% | 0 | 8.9 | 8.9 | 9.5 | 6.7 | 2.9 |

| 18 | 74% | 93% | 18% | 0 | 8.5 | 8.5 | 9.3 | 6.7 | 2.6 |

| 19 | 71% | 92% | 22% | 0 | 8.7 | 8.7 | 9.4 | 6.7 | 2.8 |

| 20 | 65% | 92% | 27% | 0 | 8.3 | 8.3 | 9.6 | 6.7 | 2.9 |

| Promedio | 70% | 92% | 23% | 0 | 8.5 | 8.5 | 9.5 | 6.7 | 2.8 |

| Std. Dev. | 3% | 1% | 3.9% | 0 | 0.28 | 0.28 | 0.088 | 0.043 | 0.10 |

Límite Inferior 99% C.I. |

67% | 92% | 20% | 0 | 8.4 | 8.4 | 9.4 | 6.7 | 2.7 |

Límite superior del 99% C.I. |

72% | 93% | 25% | 0 | 8.7 | 8.7 | 9.5 | 6.7 | 2.8 |

18.3.4 Revisar y ampliar el trabajo anterior

La configuración de rack más pequeña parece preferible ya que sería menos costosa y requeriría menos espacio en el piso siempre que el rendimiento del sistema no mejore significativamente al usar el rack más grande. Si bien el rack más grande elimina la espera de un contenedor vacío, aumenta el tiempo de espera para la máquina SR. Sin embargo, ningún tiempo de espera es muy largo para ninguna de las configuraciones. La utilización de contenedores es relativamente alta para ambos tamaños de rack (92% frente a 70%).

18.3.5 Implementar la Solución Seleccionada y Evaluar

Se implementará el sistema AS/RS con la configuración 10 X 18 de dos racks de bins. Se supervisará el subensamblaje esperando en el punto de selección y se proporcionará suficiente espacio de búfer según sea necesario.