4.4: Diagramas de Tuberías e Instrumentación - Errores Estándar

- Page ID

- 85491

Introducción

Los diagramas de tuberías e instrumentación (P&ID) están estandarizados de muchas maneras, y hay algunas características de seguridad fundamentales que son requisitos absolutos para todos los P&ID. Desafortunadamente, muchas personas olvidan estas características en sus diseños involuntariamente. La falta de estas características de seguridad podría conducir a serios problemas de ingeniería. Es importante eliminar estos escollos a la hora de diseñar un P&ID.

En las siguientes secciones, se discutirán diferentes escollos de P&ID. La sección de diseño del equipo se concentrará en cómo el equipo podría ser descuidado accidentalmente y fuera de lugar mientras se diseña un proceso seguro y funcional. La sección del proceso de diseño describirá cómo la falta de consideración de las condiciones del proceso conduciría a serios escollos de diseño. Se discutirá la sobreespecificación y la subespecificación del equipo y el diseño. También hay algunos escollos diversos asociados con la interpretación y problemas inherentes al propio P&ID. Al final se introducen ejemplos para ilustrar errores comunes y trampas de P&ID.

Problemas de producción de P&ID

La mayoría de los escollos comunes de la producción de P&ID son el resultado de que el ingeniero olvidó que el diseño en papel representa un proceso físico real y que existen limitaciones prácticas y físicas que deben considerarse en el diseño del proceso. Los siguientes son algunos errores de los que hay que tener especial cuidado al elaborar un P&ID:

Diseño de Equipos

Válvulas de seguridad

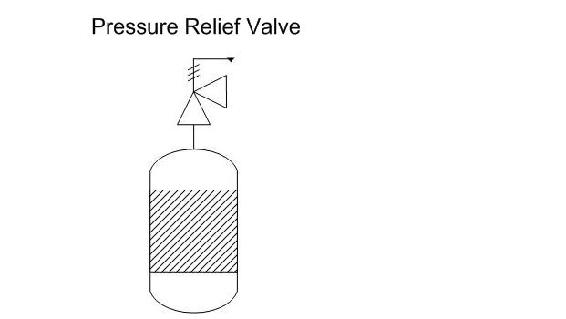

Las válvulas de seguridad son parte del sistema de válvulas esenciales para P&ID. Junto con las válvulas de aislamiento, son un requisito absoluto para el diseño de instrumentos. Se requieren válvulas de seguridad para instalar en todos los tanques de gas, vapor, aire y líquido independientemente de la función del tanque para fines de alivio de presión. Los ingenieros deben conocer la presión establecida de su sistema, la presión de alivio, el porcentaje de sobrepresión, las presiones máximas permitidas, etc. al seleccionar una válvula de seguridad. La ley estadounidense exige que todos los tanques de presión mayor a 3 psig tengan instaladas válvulas de seguridad.

Diferentes tanques de presión requieren diferentes válvulas de seguridad para adaptarse mejor a su diseño de seguridad. Por lo tanto, los ingenieros deben tener mucho cuidado al seleccionar las válvulas de seguridad adecuadas para sus sistemas. Sin embargo, al construir un P&ID, los ingenieros a veces olvidan agregar válvulas de seguridad a su diseño, y esto podría causar serios problemas. Por ejemplo, si uno olvida agregar una válvula de alivio de presión o una válvula de seguridad en un tanque de reacción de gas y líquido, la presión adicional que se acumula excedería los límites de presión preestablecidos para el diseño de seguridad. ¡Esto podría llevar a una explosión grave!

Una válvula de alivio de presión está simbolizada por dos triángulos orientados a 90 grados entre sí, como se muestra a continuación.

Esto eliminó el exceso de presión que podría acumularse dentro de un reactor.

Válvulas de aislamiento

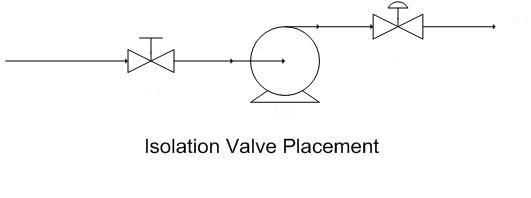

La válvula de aislamiento se utiliza para aislar una porción del sistema cuando se requiere inspección, reparación o mantenimiento. Las válvulas de aislamiento se colocan alrededor de las uniones en el sistema de distribución. También forman parte del requisito absoluto para la construcción de P&ID. Los ingenieros deben conocer la presión, el voltaje, el medio de proceso, el tamaño de las tuberías y los caudales de su sistema al seleccionar las válvulas de aislamiento adecuadas que funcionen bajo las condiciones para su sistema.

Si los ingenieros olvidan agregar válvulas de aislamiento en su diseño de P&ID, se producirían serios problemas cuando el sistema necesita apagarse parcialmente por mantenimiento u otras razones. No habría forma de controlar el funcionamiento de la unidad aparte de las válvulas de flujo existentes. Algunos problemas de producción ascendente podrían afectar la producción aguas abajo, ya que las válvulas de aislamiento adecuadas no se instalan para fines de seguridad y producción.

Observe que la válvula automática después de la bomba es una válvula de flujo, mientras que la válvula manual antes de la bomba es una válvula de aislamiento. Un ejemplo de este uso es para la limpieza. Si algunas partes de la bomba no se pueden limpiar en su lugar, será necesario desarmar la bomba. La válvula de aislamiento puede cortar el flujo a la bomba, lo que permite que se desmonte de manera segura.

Válvulas y bombas

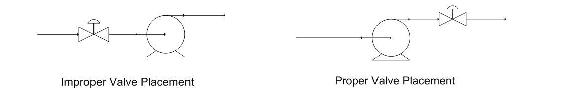

Algunas de las piezas de equipo de proceso más utilizadas que aparecen en P&ID son las válvulas. Las válvulas controlan el flujo de fluido a través de las tuberías abriéndolas para permitir el flujo o el cierre para detener el flujo. Uno de los problemas asociados con las válvulas en P&ID es el gran número de ellas y decidir dónde colocarlas en el proceso.

Un error común con la colocación de válvulas tiene que ver con la interacción entre válvulas y bombas. Es importante que las válvulas se coloquen después de las bombas en una tubería determinada. Cuando se coloca una válvula antes de una bomba, si la válvula se cierra y la bomba no se ha apagado, no habrá un suministro constante de fluido a la bomba. Esto se conoce como morir de hambre a la bomba. Matar de hambre a la bomba puede crear una perturbación conocida como cavitación, y es muy duro para el equipo y puede hacer que la bomba se rompa. Al colocar las válvulas después de la bomba, se asegura de que incluso si la bomba no se apaga, todavía está llena con el fluido adecuado.

Estos mismos principios se aplican a la colocación de válvulas con respecto a los compresores. Colocar una válvula de control aguas arriba de un compresor elimina su capacidad de controlar la presión en la tubería aguas abajo del compresor e introduce el riesgo de morir de hambre al compresor.

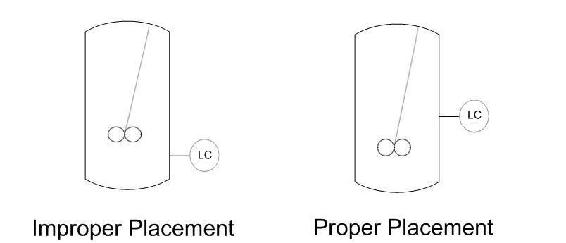

Agitadores

Un punto que es muy fácil de pasar por alto, y muy caro si se pierde, es que si un recipiente está equipado con un agitador, el recipiente debe llenarse lo suficiente como para sumergir el agitador antes de que se encienda el motor. Los agitadores están diseñados para operar contra la resistencia del fluido. Sin esta resistencia, el agitador girará mucho más rápido de lo que el equipo está diseñado para. Esta rotación puede resultar en golpear la frecuencia armónica de la estructura, comprometiendo su integridad y haciendo que el agitador se rasgue de su fundación. Esto crea no sólo una situación fiscal (no sólo arruinando el agitador sino también el buque), sino una pesadilla de seguridad. Al diseñar un proceso, uno debe asegurarse de que él o ella sabe y da cuenta de cuánto fluido debe haber en un recipiente agitado para evitar esta situación. Esto se puede resolver fácilmente agregando un sensor de nivel al tanque en el que se está utilizando el agitador.

Al colocar el sensor de nivel en el tanque, asegúrese de colocar el sensor por encima del nivel del agitador. Esto asegurará que el agitador quede sumergido en el fluido. Sería incorrecto colocar el sensor de nivel debajo del agitador.

Selección y colocación de instrumentos

Los instrumentos están diseñados para funcionar adecuadamente bajo condiciones específicas. Cada instrumento tiene un rango en el que funciona correctamente, y se deben seleccionar los instrumentos que sean apropiados para sus aplicaciones. Por ejemplo, un manómetro podría tener un rango de trabajo de 5 psig - 50 psig. No querrá usar este medidor para mediciones sensibles en el rango de 3 a 6 psig. El material del instrumento también debe ser considerado durante el proceso de selección. Si la sustancia que se está monitoreando es corrosiva, por ejemplo, el instrumento debe estar hecho de un material resistente a la corrosión.

Una vez que se haya seleccionado un instrumento apropiado, se deberá colocar de manera apropiada. Por ejemplo, un control de nivel no es útil en una tubería porque no hay necesidad de medir ningún nivel de agua dentro de una tubería, al igual que un controlador de flujo no es útil en un tanque de almacenamiento porque no hay flujo. De manera similar, no se debe colocar un controlador de flujo en una válvula, sino en lugar de vapor hacia abajo de la válvula. Sin embargo, los controles de nivel son útiles en tanques de almacenamiento y reactores, mientras que los controladores de flujo son útiles en tuberías. Los instrumentos deben ser seleccionados y colocados para proporcionar información útil de manera confiable y controlar con precisión el proceso.

Selección de equipos

Al crear un P&ID, el equipo que se selecciona para ser utilizado es muy importante, no solo para mantener un proceso fluido sino también por razones de seguridad. Todos y cada uno de los equipos, desde tanques de almacenamiento de 100,000 litros hasta sensores de temperatura, tienen limitaciones operativas. Estas son las condiciones bajo las cuales un determinado equipo opera como se esperaba, con resultados seguros, consistentes y reproducibles. Por ejemplo, cuando se almacena un gas altamente presurizado a 2,000 psig, uno no querría usar un tanque de almacenamiento que haya sido probado a presión de hasta 3 psig. Las condiciones del proceso están muy fuera de las limitaciones operativas y representarían un grave peligro para la seguridad. Lo mismo ocurre con los sensores y medidores de todo tipo. En un recipiente presurizado a 2,000 psig, no sería bueno usar un sistema de control de presión que tenga un sensor que esté destinado a medir hasta 100 psig, los resultados no serían precisos.

Las limitaciones operativas generalmente se pueden encontrar en el manual del equipo enviado por el fabricante o posiblemente en el sitio web del fabricante. Si no se encuentra en ninguno de los dos lugares, un ingeniero está obligado a ponerse en contacto con el fabricante y encontrar las limitaciones operativas antes de usar una pieza de equipo en un proceso. Se puede encontrar más en la selección de equipos para algunos (pero de ninguna manera todos) equipos a continuación:

- Sensores de temperatura

- Sensores de presión

- Sensores de Nivel

- Sensores de Flujo

- Sensores de composición

- Sensores de pH y viscosidad

- Biosensores

- Válvulas

Diseño de Procesos

Entrada/salida de operación de la unidad

Proporcionar entradas y salidas claramente especificadas hacia y desde las unidades de proceso es vital. Para la seguridad del sistema, el control adecuado y la prevención de desastres, es importante mostrar de dónde vino cada sustancia y hacia dónde va. El P&ID debe mostrar todas las corrientes de material hacia y desde las unidades de separación, intercambiadores de calor y reactores.

Por ejemplo, si el P&ID no se denota claramente en una reacción para crear materiales explosivos de construcción, entonces una calamidad grande y quizás fatal puede ocurrir en la planta química. Los arroyos de salida de una planta pueden verter en un río lo que puede violar las regulaciones ambientales. Por lo tanto, especificar entradas y salidas es imperativo en un P&ID.

Presión y flujo

El movimiento del fluido es esencial en muchas líneas de producción. El transporte de material de un tanque a un reactor, un reactor a una columna de destilación o de una columna a un camión cisterna implica el movimiento de fluidos. Al diseñar P&ID, un ingeniero de procesos debe decidir cómo van a atacar este problema, es decir, si se necesita o no una bomba para mover el fluido.

El tema principal aquí es la presión. El fluido, tanto gaseoso como líquido, desciende por el gradiente de presión de alta presión a baja presión. La regla general es que si la fuente del fluido tiene una presión mucho mayor que la de destino del fluido, no se necesita una bomba. Incluso si la fuente tiene una presión solo una fracción mayor que la del destino, aún puede ser necesaria una bomba para que el fluido fluya a través de las tuberías, desde la fuente hasta el destino. Sin embargo, el flujo y la presión de la fuente también deben compararse con las necesidades del proceso. Por ejemplo, si un flujo de entrada tiene una presión altamente fluctuante, se debe usar una bomba o válvula para regular la presión para el proceso. Además, si el diámetro de la tubería no permanece constante y también fluctúa, tal vez debido a la presión o fuerza exterior, se debe usar una bomba para controlar la presión dentro del sistema.

Un error común que cometen los ingenieros de procesos jóvenes es al cargar un recipiente presurizado, no utilizan una bomba lo suficientemente potente como para superar esa presión. Esto provoca reflujo y puede arruinar el equipo de proceso. Este problema es especialmente frecuente en las corrientes de reciclaje. En algunas situaciones puede ser apropiado usar una válvula de retención (una válvula que permite que el fluido fluya a través de ella desde una sola dirección), para agregar una barrera adicional contra el reflujo. Un ejemplo de tal situación sería cuando un combustible se va a mezclar con aire para la combustión: si algún aire fuera a retroceder a la fuente de combustible, surgiría una situación peligrosa, explosiva. En este caso sería apropiado el uso de una válvula antirretorno.

Un ejemplo de cuando nunca se necesita una bomba es cuando el líquido de un recipiente a presión ambiente se transporta a otro recipiente a presión ambiente que está a una elevación más baja. Esto se conoce como alimentación por gravedad y utilizar alimentaciones por gravedad donde sea posible puede disminuir significativamente el costo de un proceso. Siempre que la presión en la salida de la tubería sea menor que la presión creada por la gravedad, se puede usar una alimentación por gravedad. Un ejemplo de tal alimentación por gravedad es la descarga de un inodoro, por la cual el agua de la cisterna a mayor elevación cae al armario de agua en la elevación inferior.

Insuficiente especificación

Para fines de seguridad y control, la redundancia es deseable en los sistemas de control. Un proceso que carezca de redundancia adecuada estaría subespecificado. Por ejemplo, un reactor que contiene una reacción exotérmica estaría subespecificado si solo contenía un control de temperatura. El peligro potencial que representa una reacción exotérmica garantiza un alto grado de seguridad: si un controlador fallara, se debe disponer de una copia de seguridad. También se debe incluir un control de presión, y tal vez un control de nivel también dependiendo del proceso específico.

Sobresplificación

En el otro lado de la subespecificación está la sobreespecificación. Agregar demasiados controladores y válvulas en recipientes y líneas es innecesario y costoso. Dado que el control del proceso depende en gran medida de la situación, es difícil establecer límites específicos sobre la cantidad necesaria de especificación. Sin embargo, no se debe usar un controlador a menos que exista una necesidad específica para ello. La redundancia mal utilizada es un ejemplo común de sobreespecificación. Es poco probable que un tanque de almacenamiento de agua necesite controladores de nivel, temperatura y presión. Un análisis de grado de libertad, como se muestra en un ejemplo de columna de destilación, puede ser útil para determinar el número exacto de controladores, sensores, actuadores y válvulas que serán necesarios para controlar adecuadamente un proceso.

Problemas al usar un P&ID

Aparte de los escollos de equipo y producción, también hay algunos problemas generales de P&ID y problemas inherentes.

Interpretación de P&ID

Aunque es esencial que los P&ID representen los instrumentos adecuados con las referencias adecuadas, muchos P&ID no admiten escalado o no requieren escalado como parte del sistema. Los P&ID se dibujan de manera que el equipo y las tuberías se muestran para facilitar la interpretación. No muestran la ubicación física y ubicación de diferentes sistemas ni los tamaños y longitud reales de los equipos y tuberías.

La experiencia nos dice que muchos ingenieros han pasado por alto ciertos equipos o han sobreestimado el tamaño del equipo y las tuberías, lo que ha llevado a errores de cálculo y construcción. Por ejemplo, un ingeniero podría estar diseñando nuevos equipos en el P&ID existente y no darse cuenta de que los equipos existentes están tan densamente poblados que los equipos adicionales no caben. Es importante verificar el espacio físico de un área antes de agregar equipos a un proceso.

Problemas Inherentes de P&ID

Hay algunos problemas con los P&ID que solo se resuelven siendo conscientes de ellos. Un problema es que las P&ID se actualizan, revisan, cambian y agregan constantemente. Al leer un P&ID siempre es importante verificar la fecha en que se revisó por última vez y si hay una revisión posterior disponible. Hacer ajustes en equipos que ya no están ahí no solo causa confusión y frustración, sino que es una pérdida de tiempo para todos. Además, asegurarse de que está utilizando la edición más reciente para el P&ID asegurará que no compre equipo para instalar que ya haya sido instalado.

Por lo general, las empresas contarán con una base de datos informática con los P&ID más actuales. Antes de modificar o trabajar con una copia antigua en papel de un P&ID, verifique que esté al día con las revisiones más actuales.

Otro problema con los P&ID es que incluso si están bien hechos y técnicamente perfectos, los procesos complejos suelen aparecer desordenados. Hay una cantidad excesiva de información contenida en un P&ID y, como tal, los P&ID son casi imposibles de asimilar de un vistazo. Es importante estudiar cuidadosamente cada documento para comprender completamente el proceso. El error de asumir que obtuviste toda la información de un P&ID simplemente escanearlo puede dejarte con agujeros mentales que ni siquiera te das cuenta que tienes. Esto se puede evitar leyendo el P&ID cuidadosamente en la primera pasada y constantemente refiriéndonos a él cuando surjan preguntas.

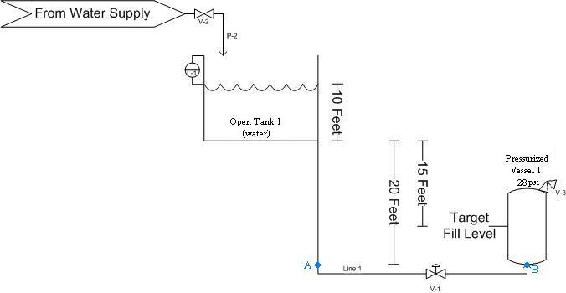

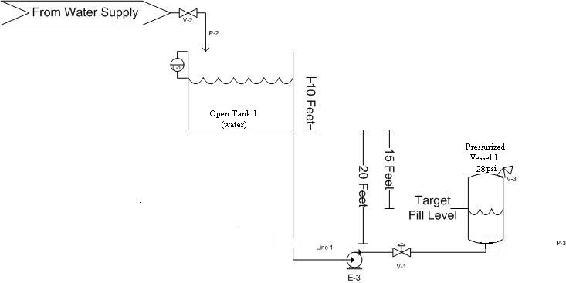

Una tubería conecta un tanque de agua (abierto a la atmósfera) y un recipiente presurizado a 28 psi. El tanque abierto tiene 10 pies de agua en él. Un sistema de control de nivel asegura que el nivel de 10 pies se mantenga en el tanque abierto. El fondo del recipiente presurizado está a 20 pies por debajo del fondo del tanque abierto y comienza sin agua en él. El objetivo es llenar el recipiente presurizado hasta 5 pies. Debido a un mal diseño por parte del ingeniero del proyecto, el agua se alimenta al fondo del recipiente presurizado. Dado que la densidad del agua es de 62.4 lbm/ft^3 y la constante gravitacional es de 32.2 pies/s^2, ¿se necesita una bomba? Si es así, ¿dónde debería colocarse? Supongamos que no hay caída de presión debido a la fricción contra la tubería y que la presión del aire del tanque presurizado permanece a una constante de 15psi. La siguiente figura puede ser útil para visualizar el proceso. (Pista: Recuerde que en unidades inglesas, se necesita un “factor de dulce de azúcar” cuando se usa P = ρ*g*h)

Solución

Primero, debemos determinar la presión a la salida de la corriente (punto B). Cuando el recipiente está lleno, sabemos que la presión creada por el agua es:

\[P=\frac{\rho g h}{32.2} \nonumber \]

Al enchufar 62.4 para la densidad, 32.2 para g y 5 para h, encontramos que la presión causada por el agua es de 312 lbf/ft^2. Dividiendo por 144 para convertir a psi, vemos que esto equivale a 2.2 psi. Cuando agregamos los 28psi de la presión del aire en el recipiente, obtenemos un total general de 30.2 psi en la salida de la tubería.

La presión en la tubería de alimentación a la altura de la salida al recipiente presurizado (punto A) viene dada nuevamente por:

\[P=\frac{\rho g h}{32.2} \nonumber \]

Solo que esta vez, la parte superior del agua está a 30 pies por encima de la salida de la tubería en lugar de 5 pies. Al enchufar este valor, encontramos que la presión es de 1872 lbf/ft2. Después de convertir, encontramos que esto es equivalente a 13psi. Dado que el tanque de agua está abierto, también debemos agregar 14.7psi para la presión atmosférica. Esto nos da una presión total de 27.7psi.

La presión de la alimentación en el punto A del diagrama es MENOR que la presión en el punto B, por lo que se necesita una bomba. La bomba debe colocarse ANTES de la válvula etiquetada V-1 en la tubería como se muestra a continuación. Esto es para evitar morir de hambre a la bomba cuando la válvula se cierra.

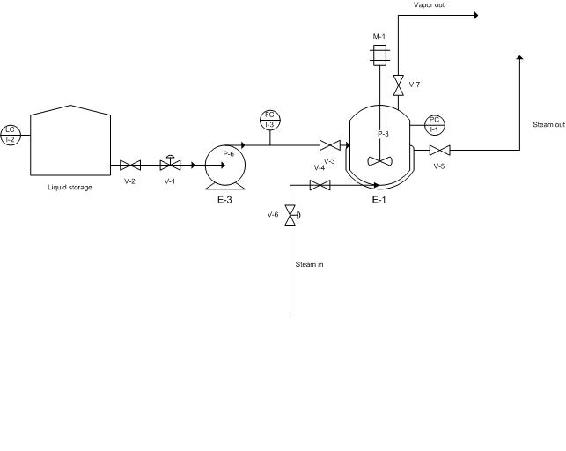

Existen varios errores en el siguiente P&ID, que muestra un recipiente donde se vaporiza un líquido usando calor transferido del vapor que pasa a través de una camisa circundante. Identificar los errores y explicar por qué son errores.

Solución

- La válvula de control V-1 debe estar después de la bomba, no antes. Colocar una bomba después de una válvula de control le quita el control del caudal y también puede dañar la bomba si la válvula está apagada mientras la bomba está funcionando.

- El recipiente E-1 solo está siendo monitoreado con un control de presión. Esto no es redundancia adecuada para el control de procesos. También debe haber un control de temperatura (para asegurarse de que el recipiente esté a una temperatura adecuada para la vaporización) y un control de nivel (para asegurarse de que el agitador esté siempre sumergido en líquido).

- Aunque la vaporización se realiza a presión ambiente, debe haber una válvula de seguridad en el recipiente. ¿Y si hay un mal funcionamiento y se produce demasiado vapor?

- Las corrientes de entrada y salida para el recipiente E-1 no están suficientemente etiquetadas. El origen de los flujos de entrada y el destino de los flujos de salida deben especificarse para garantizar un control adecuado de un proceso.

- Debe haber un medidor de flujo y una válvula de control en la corriente de vapor que sale del recipiente de vaporización para que pueda monitorear y controlar la cantidad de vapor que sale.

Referencias

- Centro de Seguridad de Procesos Químicos. (marzo de 2006). Baliza de Seguridad de Procesos: Sistemas de Alivio de Presión - ¿Ve Algún Riesgo? CEP

- Melhem, G.A. y Howell, P. (septiembre de 2005). Diseño de sistemas de socorro de emergencia para reacciones fuera de control. CEP

- Ulrich, G.D. y Vasudevan, P.T. (julio de 2006). Prediseño con la Seguridad en Mente. CEP

- Williams, J.P. (septiembre de 2004). Confiabilidad para Sistemas Instrumentados de Seguridad. CEP

Colaboradores y Atribuciones

- Autores: Angela Yeung, Curt Longcore, Ben Van Kuiken, Jeffrey Carey

- Administradores: Eric Black, Megan Boekeloo, Daniel Carter, Stacy Young