4.5: Características de seguridad en tuberías y diagramas de instrumentación

- Page ID

- 85517

Introducción

La seguridad se ha convertido en parte integral del mundo de la fabricación. La implementación de técnicas adecuadas de seguridad y prevención de accidentes no solo puede ahorrar tiempo y dinero, sino también prevenir lesiones personales. Los P&ID, cuando se utilizan adecuadamente, son un recurso poderoso para identificar peligros de seguridad dentro de las operaciones de la planta. Las siguientes secciones ofrecen una visión general de los peligros de seguridad que existen dentro de un proceso e ilustran la importancia de las P&ID en una planta química.

Seguridad en el Diseño

Durante las primeras etapas del diseño de la planta, es fundamental determinar las características de seguridad importantes que eliminen los peligros potenciales de afectar el entorno de la instalación. Las regulaciones requieren que los diseñadores de plantas desempeñen un papel importante en la minimización de los riesgos asociados con estos peligros. Sin embargo, para ello, los diseñadores necesitan estar al tanto de los peligros que existen durante la actividad de la planta. El equipo de diseño de la instalación debe desarrollar un dibujo detallado (P&ID) que incluya especificaciones del proceso de la planta y el entorno para garantizar que todos los aspectos relacionados con la seguridad estén cubiertos.

Peligro vs, Riesgo

Cuando se habla de seguridad, los términos peligro y riesgo a menudo se usan indistintamente. Sin embargo, la diferencia de definición entre los dos términos es crítica para utilizar la información que proporcionan para aumentar la seguridad dentro de una planta. El peligro se define como una fuente potencial de peligro y el riesgo se define como el nivel de amenaza asociado con el peligro. El riesgo de que ocurra un peligro puede representarse matemáticamente mediante la siguiente ecuación:

\[\text {Risk}=\text {Frequency} \times \text {Consequences} \nonumber \]

La frecuencia representa la probabilidad de que ocurra un peligro, y la consecuencia representa el impacto de ese peligro. Los valores para cada parámetro de la ecuación anterior se asignan mediante el uso de información experimental o juicio educado basado en modelos de ingeniería y experiencia. Cada proceso de diseño de planta tendrá riesgos específicos de seguridad y riesgos asociados con él. Por lo tanto, no existe un valor predeterminado que pueda asignarse a cada variable. Por ejemplo, en una situación, una torre de agua puede estar bien soportada dentro de la instalación de la planta, y en otra situación una torre de agua de estructura similar puede ser izada contra un trabajo de marco oxidado fuera de la instalación de la planta. Ambas situaciones tienen diferentes niveles de riesgo asociados a ellas. No hace falta decir que los riesgos asociados con la configuración de una planta pueden reducirse sustancialmente minimizando la probabilidad de que ocurra un peligro.

Ubicaciones de peligro y puntos críticos de riesgo

Existen ubicaciones de peligro común en cualquier lugar que contenga grandes cantidades de energía. El grado de peligro es proporcional a la cantidad de energía almacenada en esa ubicación. El riesgo puede estar directamente relacionado con la energía cinética, la energía potencial, el trabajo, el calor, la entalpía y las fuentes internas de energía. La energía cinética, también conocida como energía en movimiento, está presente en cualquier componente móvil. El componente puede estar vibrando, girando o trasladándose, y este movimiento hace que la energía cinética de esa parte aumente considerablemente. Dentro de la industria, las lesiones personales y las muertes son peligros comunes asociados con las partes móviles. Los reactores y las torres de enfriamiento ubicadas en ubicaciones altas contienen energía potencial. Si se produjera una falla estructural dentro de una planta, estas unidades estructurales y su contenido podrían caer desde una gran elevación a otro sistema de procesamiento o a un ser humano, liberando todos los contenidos químicos almacenados en su interior. De manera similar, el trabajo almacenado en resortes y otros dispositivos puede causar fatiga y desgaste en el sistema mecánico a lo largo del tiempo, y resultar en una eventual falla de la máquina. El calor liberado de una reacción dentro de un reactor químico puede ser rápido y fatal si no se tiene en cuenta. La acumulación de calor puede causar graves consecuencias con reacciones desbocadas y explosiones de calderas. La entalpía y la energía interna de una reacción típicamente son la causa de la mayoría de las reacciones fugitivas e incendios destructivos en una planta.

Puntos calientes de riesgo

Los puntos críticos químicos no controlados creados dentro de una planta química son una fuente común de peligro, además de las ubicaciones de peligro pertenecientes a fuentes de energía como la energía cinética y potencial. Los puntos críticos de riesgo ocurren principalmente en el sistema de tuberías y las válvulas asociadas del sistema, juntas, trampas y varios otros elementos de tubería. El posible mal funcionamiento del sistema debido a la corrosión estructural puede ser desencadenado por la falla en mantener los sistemas de tuberías de manera eficiente y periódica. Incluso si una de las válvulas del sistema se ha corroído y no puede funcionar correctamente, el fluido que fluye a través de la tubería podría quedar atrapado, y la acumulación resultante de presión en la tubería puede causar grandes peligros de seguridad, incluidos los fatales como una explosión. Si el sistema no se apaga antes de que la presión se salga de control, la acumulación de presión en la tubería provocará que estalle, liberando todo su contenido interno al ambiente circundante.

Los recipientes de almacenamiento son otras piezas de equipo que deben ser atendidas adecuadamente. Dado que los operadores e ingenieros de la planta generalmente no interactúan con los recipientes de almacenamiento, en comparación con otras partes del proceso de la planta como el sistema de tuberías, se consideran de importancia secundaria y comúnmente se pasan por alto. Los recipientes de almacenamiento tienen mucho más contenido dentro de ellos que las tuberías, por lo que una fuga o una explosión tardarían más tiempo en volver a estar bajo control que las tuberías, que se pueden tapar más fácilmente. Los problemas que pueden surgir de los recipientes de almacenamiento no están asociados con su diseño, sino que de hecho no se mantienen minuciosamente y periódicamente. Las posibles complicaciones que pueden surgir al descuidar los tanques de almacenamiento son la sobrepresurización, el sobrellenado, el mal funcionamiento del elemento calefactor o simplemente el mal funcionamiento del equipo

Los reactores químicos son otra ubicación común donde ocurren puntos críticos de riesgo. La naturaleza y diseño de los reactores químicos comerciales es manejar una explosión controlada. Sin embargo, si se elimina el elemento de control, es probable que ocurra un desastre, al igual que en cualquier otra parte de la planta química. El tipo de peligro más común es una reacción fuera de control dentro de un reactor discontinuo. Cuando la instalación de la planta pierde electricidad o agua de refrigeración, se producirá una reacción fuera de control dentro del reactor. Una vez que una reacción fuera de control ha girado dentro del reactor, pueden seguir muchos otros peligros, como la inversión del flujo en las tuberías, la carga incorrecta del reactivo, las fallas del intercambiador de calor y los incendios externos. Otros peligros pueden ser quizás aún más graves, como errores de ingeniería que potencialmente podrían causar que ocurra una reacción fuera de control, incluida la selección inapropiada del material, la inspección inadecuada del equipo o la falta de comprensión completa de la naturaleza química o exotérmica de una reacción. Una reacción fuera de control que se origina dentro del reactor químico puede causar fácilmente una reacción en cadena en el resto del equipo en la instalación y puede resultar en que todo el sistema funcione mal.

Otros equipos de proceso que pueden ser peligrosos y donde comúnmente surgen puntos críticos de riesgo, son los operadores de vacío, hornos, bombas, motores de gas, compresores e intercambiadores de calor. La ubicación y el tipo de operaciones específicas de tuberías y unidades están disponibles en el proceso P&ID. Un ingeniero de procesos responsable debe usar el P&ID para identificar todos los puntos críticos de riesgo y actuar en consecuencia para monitorear y mantener un ambiente de trabajo seguro. Además, se debe construir un plan estandarizado para que en caso de un mal funcionamiento, se puedan tomar los pasos correctos para volver a controlar la pieza defectuosa. Deben tomarse precauciones suplementarias para evitar que un mal funcionamiento comparativamente menor en el sistema se convierta en un desastre que pueda violar las regulaciones ambientales e incluso poner en peligro vidas humanas.

Principios de diseño seguro

El movimiento ISD o Inherently Safer Design fue una doctrina que buscaba procedimientos de procesamiento químico más seguros. Este movimiento fue pionero por Trevor Kletz en 1976, y promueve el diseño de procesos tan seguros, que no pueden ocurrir fallas catastróficas dentro de la planta. Para el diseño inicial del proceso se aplican los siguientes principios:

- Utilizar el menor número de sustancias peligrosas en las cantidades más pequeñas y mantener la productividad de la planta

- Cuando sea posible, sustituya los productos químicos peligrosos por productos químicos que sean menos peligrosos

- Practicar condiciones de operación moderadas en la planta

- Utilice el diseño de planta más simple posible

- Diseñar equipos en la planta para minimizar los efectos de un incidente peligroso

Las especificaciones determinadas por los diseñadores de procesos se comunican a través del P&ID.

Peligros en la Construcción

Para eliminar peligros, un personal de operaciones debe ser capaz de identificar que existe un peligro. Los peligros que pueden encontrarse en los sitios de la planta pueden clasificarse en tres tipos principales:

- Peligros perjudiciales para la salud: Cuando los trabajadores están expuestos o entran en contacto con amianto, corrosivos, irritantes, toxinas o gases nocivos tratan de evitar especificando los procesos, que conducen a esta exposición

- Peligros que puedan causar lesiones personales: La conciencia de peligros aumenta cuando las personas tienen que trabajar en situaciones que puedan exponerlas al riesgo de lesiones personales, incluyendo mover maquinaria de planta o trabajar en áreas donde es probable que se caigan objetos. Es probable que las situaciones en las que hay circuitos eléctricos vivos por encima, líneas eléctricas enterradas y condiciones de trabajo confinadas causen lesiones personales.

- Peligros que puedan conducir a un evento catastrófico: Estos peligros tienen consecuencias más allá del límite del sitio. Incluyen brotes de incendios, explosiones, inundaciones o colapso prematuro de estructuras, grúas, túneles y excavaciones.

Diseño a prueba de fallas

El diseño a prueba de fallas de una operación de unidad (como un recipiente de reacción) requiere una comprensión completa de la operación en cuestión y el conocimiento de todas las condiciones peores de los casos. Un sistema a prueba de fallas es una operación de la unidad tal que, si ocurrieran alguna o todas las peores condiciones, la operación se apagaría automáticamente y de manera segura. En el caso de una reacción fuera de control, si los límites de alimentación de reactivos, los controles de enclavamiento y los balances de calor integrados se mantienen adecuadamente, la reacción no puede “huir”. Otras precauciones como purgas, respiraderos, tanques de descarga y apagones están disponibles para los recipientes de reacción, y deben ser visibles en el P&ID.

Prediseño Inherente Más Seguro

La siguiente tabla proporciona una guía para identificar y minimizar los peligros en parte basada en las reglas de Kletz para ISD en la sección Principios de diseño seguro anterior. La columna paso/regla describe la acción tomada. La columna de herramientas describe el mecanismo mediante el cual se toman las acciones. La columna de recursos experimentales y analíticos describe el conocimiento mediante el cual se crean los mecanismos. La columna Referencias Literarias describe dónde se puede encontrar el conocimiento.

| Paso/Regla | Herramientas | Recursos Experimentales y Analíticos | Referencias Literarias |

|---|---|---|---|

| 1. Identificar | Triángulo de fuego, Gráfica de límite de inflamabilidad, Tabla de reactividad química, Tabla de compatibilidad de seguridad, Tabla de flujo de seguridad, Calificaciones de toxicidad | Cálculos termodinámicos, ecuaciones de diseño de reactores, calorimetría, tablas de inflamabilidad | Manual de Perry (10) Tabla 26-10 y páginas asociadas |

| 2. Erradicar (ISD Regla 2) | Blanketing de gas de inercia, diseño a prueba de fallas | ver arriba | ver arriba |

| 3. Minimizar, simplificar, moderar, atenuar (reglas ISD 1, 3, 5) | Fuentes de ignición moderada, Mantenga pequeños los volúmenes reactivos | Habilidades analíticas y computacionales de ingeniería química lógica | Merk Index, MSDS, Libros de texto y monografías de ingeniería química |

| 4. Aislar (Regla ISD 4) | Operaciones peligrosas separadas - Envolvente en una estructura impenetrable | Juicio lógico de ingeniería química |

Sistemas de Alivio

Organizaciones como la Sociedad Americana de Ingenieros Mecánicos, el Instituto Americano del Petróleo y la Asociación Nacional de Protección contra Incendios, recomendaciones de diseño y estándares de diseño para que la mayoría de los ingenieros con la capacitación adecuada puedan configurar sistemas de alivio de emergencia adecuados para el flujo Desafortunadamente, esto a menudo no es lo suficientemente bueno para los sistemas reactivos. Estos sistemas son mucho más complejos e incluyen flujo de múltiples fases, potencial de reacción fugitivo y material autorreactivo. Al diseñar un sistema de socorro de emergencia (ERS) es necesario comprender todos los aspectos de los químicos y procesos que estarán en juego. Esto incluye pero no se limita a: cinética de las posibles reacciones, contaminación, interacciones con aire, óxido, tuberías o agua, cambios de fase y reacciones fuera de control. Los siguientes temas tratan sobre los peligros que requieren el diseño de sistemas de socorro y la prevención de reacciones fugitivas.

Planeación y Diseño

Al diseñar un ERS, es importante considerar el peor de los casos. Esto se basa en un conocimiento profundo de las reacciones, los materiales y el entorno del proceso. Algunos de los escenarios más críticos son la sobrepresurización en un reactor.

Todos los escenarios de desastres pueden analizarse mediante un estudio de peligro y operabilidad (HAZOP). Este estudio HAZOP analizará un proceso basado en factores humanos, equipos y ambientales.

El equipo de HAZOP debe tomar los siguientes pasos para asegurar que se tengan en cuenta todos los escenarios potenciales:

- Revisar los peligros potenciales de todos los productos químicos. Esto incluye condiciones no operativas e interacciones con contaminantes

- Estudiar el proceso químico incluyendo todas las posibles reacciones, reordenamientos, descomposiciones, etc.

- Revisar las P&ID's para el proceso

- Estudiar el reactor específico y los recipientes de almacenamiento para determinar la compatibilidad de la composición del material, el tamaño, la superficie, los rangos de instrumentos y los

Con esta información, el equipo de HAZOP puede determinar la mayoría de los posibles escenarios de desastre. Lo más probable es que el peor de los casos implique reacciones de fuga inducidas por incendios.

Estrategias de diseño

Existen diversas técnicas que se utilizan a menudo para evitar fallas por sobrepresurización, incendio, reacción fugitiva u otros escenarios de desastre. Las siguientes son algunas sugerencias de diseño que disminuirán este riesgo:

- El uso de aislamiento en caso de incendio. Desafortunadamente, el aislamiento también minimizará la pérdida de calor del reactor durante una reacción fuera de control. Es importante considerar la capacidad de un recipiente para drenar cuando se usa aislamiento. Si el contenido se puede drenar y enfriar antes de que la reacción comience a desbocarse, se puede prevenir una catástrofe.

- Diseño para evitar daños por incendio en equipos sensibles. La posibilidad de daños por incendio en equipos eléctricos o sensores causará dificultades de control al intentar ralentizar una reacción fuera de control, o monitorear otra situación de emergencia.

- Considera la integridad estructural de todo el sistema debido a daños por incendio.

- Utilice múltiples corrientes de purga y válvulas para separar los materiales. La separación de los componentes de la reacción en un recipiente de almacenamiento con una gran superficie permitirá un enfriamiento más rápido.

- Instale dos dispositivos de alivio separados en caso de que uno se haya visto comprometido debido a incrustaciones o bloqueo de partículas sólidas.

Deben hacerse planes generales de alivio de seguridad para todos los escenarios posibles.

Cinética de reacción

La cinética de reacción generalmente determina el potencial de desastre de seguridad. Para la reacción exotérmica promedio, la velocidad de reacción se duplica con cada aumento de 10°C. Esto conducirá a un incremento exponencial de la energía que obligará tanto a la temperatura como a la presión en un sistema a niveles incontrolables. Dado que las velocidades de reacción son sensibles no solo a la temperatura, sino también a la presión, contaminantes, concentraciones y fases, todas las posibilidades deben analizarse adecuadamente para que la operación de la planta se considere segura.

Los dispositivos de alivio deben diseñarse para manejar productos químicos y/o mezclas en cualquier fase. Por ejemplo, si la temperatura de un reactor aumenta repentinamente y se activa una válvula de alivio de seguridad, el material debe poder fluir a través de la válvula de manera rápida y segura. Si el químico ha cambiado de fase, o tiene una presión más alta que la válvula no puede acomodar, el químico no podrá escapar y acumular presión en un reactor. Esto aumentaría en gran medida el riesgo de un desastre. Debido al alcance de las posibilidades al considerar las velocidades de reacción y la cinética, generalmente es necesario consultar algún tipo de simulación por computadora o herramienta de simulación dinámica para planificar cada escenario posible.

Reacciones desbocadas

Las reacciones fugitivas se producen cuando las reacciones exotérmicas reciben más energía debido al mal funcionamiento de los sistemas de refrigeración. Esto provoca un incremento exponencial de la temperatura, lo que a su vez provoca un aumento en la presión, y finalmente daños al reactor y/o planta. Siempre se debe considerar la posibilidad de que los sistemas de refrigeración funcionen mal para los materiales inflamables. Si los materiales se almacenan a temperaturas superiores a su punto de inflamación, el fuego siempre es una posibilidad. El fuego provocará que una reacción llegue a condiciones de fuga con muy poco reactivo. Los sistemas de alivio para las reacciones de fuga inducidas por incendios deben ser más grandes que las reacciones de fuga convencionales.

Si bien los sistemas de alivio a menudo están diseñados para la sobrepresurización, esto podría no ser suficiente cuando se consideran materiales inflamables. La exposición constante o prolongada a la llama hará que la mayoría de los recipientes de reactivos o almacenamiento normales fallen, causando fugas químicas o incendios en las plantas. El aislamiento a prueba de fuego debe usarse junto con los sistemas normales de alivio de presión para evitar fallas en el sistema. Una variable de diseño importante al considerar las reacciones de fuga inducidas por incendios es el flujo de fuego. Esta variable considera el impacto térmico en un reactor debido al fuego. Las fórmulas para calcular el flujo de fuego se pueden obtener de la Asociación Nacional de Protección contra Incendios. También se debe considerar la elevación de las llamas al diseñar recipientes de reactor y sistemas de alivio de seguridad. Los incendios de piscinas pueden producir llamas de cientos de pies de altura; usar el P&ID será importante para garantizar que los componentes del proceso sensibles al fuego estén suficientemente protegidos de algo como incendios de piscinas.

Flujo bifásico

Para los sistemas en los que es posible el flujo de múltiples fases, todas las fases deben ser planeadas para. Para los sistemas híbridos de vapor, se debe considerar el flujo total de vapor. Del mismo modo, cuando es posible el flujo de espuma, se debe planificar el flujo total de espuma. Todo esto es parte de la mentalidad de planeación para el peor de los casos. El diseño más conservador debe utilizarse siempre ante las incertidumbres de flujo de fase.

Muchas veces, una reacción fuera de control provocará un flujo bifásico de alta viscosidad. Las válvulas de alivio y las características de seguridad deben estar listas para el flujo viscoso. Muchos recursos sugieren promediar las viscosidades de las dos fases para planificar el flujo de dos fases. Sin embargo, es importante tener en cuenta que la descarga de flujo de dos fases se separará en la línea de descarga. Esto conducirá a una mayor caída de presión. Los tamaños de las tuberías a menudo se subestiman debido a este escenario no planificado. Las tuberías de tamaño insuficiente provocarán la ruptura de la válvula y la contrapresión y podrían causar perturbaciones de ventilación durante las emergencias en las que la ventilación es crítica para el cierre seguro de un proceso.

Normativa

A menudo hay conflictos y contradicciones en las regulaciones federales y prácticas recomendadas para las pautas de diseño de seguridad. Ante tal confusión, el diseñador debe al menos diseñar al nivel de los requisitos de la Administración de Seguridad y Salud Ocupacional (OSHA), así como cumplir con las regulaciones establecidas por la Agencia de Protección Ambiental (EPA), la Gestión de Seguridad de Procesos (PSM) y el Programa de Gestión de Riesgos (RMP). Si bien estas pautas y regulaciones producen un estándar mínimo a seguir, cuando se trata de sistemas reactivos, esto no siempre satisface las necesidades del proceso. Para obtener más detalles sobre las diversas agencias reguladoras que rigen los procesos químicos, consulte Agencias Reguladoras y Cumplimiento.

Peligros adicionales para la seguridad en plantas químicas

Esta sección describe los posibles peligros de seguridad que se encuentran comúnmente en lugares donde se almacenan productos químicos o se están llevando a cabo procesos químicos. Si bien estos peligros se evitan con bastante facilidad a través de la atención al detalle y la conciencia general, descuidarlos puede tener consecuencias catastróficas.

Químicos Sensibles al Tiempo

Algunos productos químicos tienen una “vida útil” o una fecha de vencimiento proporcionada por el fabricante. El químico debe ser utilizado antes de esta fecha o desechado adecuadamente. Estos son típicamente químicos reactivos, que pueden volverse inestables después de cierto período de tiempo, posiblemente rompiendo el recipiente en el que están almacenados. Un ejemplo de esto es un monómero que comienza a polimerizarse a menos que esté presente un inhibidor. Este inhibidor se consume completamente después de cierto periodo de tiempo, permitiendo que se produzca la polimerización, y por lo tanto debe ser utilizado o desechado para ese momento. Otro ejemplo trata de la formación de peróxido, que puede ser un grave peligro de incendio y explosión. También puede ser un problema de salud, causando graves quemaduras en la membrana mucosa, las vías respiratorias, la piel y/o los ojos. Los materiales formadores de peróxidos deben almacenarse cuidadosamente, etiquetados con la fecha de recepción y la fecha de apertura por primera vez en el recipiente. Los productos químicos se deben desechar o verificar la formación de peróxido después de seis meses; no abra ningún recipiente con formación sólida alrededor de la tapa. Hay varias formas de evitar que esto suceda. Las Hojas de Datos y Seguridad de Materiales (MSDS) deben estar disponibles para cualquier producto químico que utilice la planta. Estos pueden informarle si un químico en particular se vuelve inestable después de cierto período de tiempo. También es importante asegurarse de que existan procedimientos para manejar materiales sensibles al tiempo. Por último, investigar sucesos casi perdidos puede ayudar a garantizar que no ocurran incidentes futuros.

Sistemas de alivio de presión

Cualquier tubería abierta en una planta química es un sitio de descarga potencial. Si bien la conveniencia y el mantenimiento del operador siguen siendo una preocupación, la seguridad tiene prioridad cuando se trata de sistemas de alivio. Es esencial para la seguridad del operador que los sitios de descarga de las válvulas de alivio estén ubicados en áreas que presentan un bajo riesgo de exponer al personal a peligros químicos y se dirijan lejos de todas las plataformas de acceso. Es común en la industria atar múltiples dispositivos de alivio de presión a un cabezal de ventilación de emergencia que se libera en el techo de la planta. Los largos tramos de tuberías sin soporte también representan una amenaza potencial. La fuerza generada por el flujo de material podría doblar o romper la tubería impidiendo las operaciones de la planta y, lo que es más importante, dañar al personal.

Peligros de explosión de polvo

La mayoría de los sólidos inflamables pueden formar una nube explosiva de polvo si las partículas son lo suficientemente pequeñas. Materiales como madera, grano, azúcar, plásticos y muchos metales pueden formar estas nubes explosivas de polvo. Las explosiones de polvo ocurren cuando un material combustible se acumula en un área confinada y se expone a una fuente de ignición. Las áreas de alto riesgo suelen ser aquellas que se descuidan, como la parte superior de los recipientes y tanques, en tuberías, contenedores de almacenamiento, elevadores de cangilones y colectores de polvo.

Para evitar explosiones de polvo, es fundamental implementar buenas prácticas de limpieza. Se debe tener cuidado para que el proceso de limpieza, como el barrido, no convierta una capa de polvo en una nube más peligrosa. Los ingenieros de operaciones y procesos deben estar al tanto de todos los equipos mecánicos y de control de seguridad asociados con la prevención de incendios. Los equipos como las aspiradoras eléctricas deben ser apropiados para su uso en un área donde se pueda formar una nube explosiva de polvo. Esto implica que no haya agujeros ni grietas en el cable, suficiente conexión a tierra y recibir la aprobación del sitio para el uso del equipo.

Tanques de Sobrellenado

El sobrellenado de buques ha sido durante mucho tiempo una de las principales causas de incidentes graves en las industrias química y petrolera. Cuando falla un sensor de nivel o una alarma de alto nivel, el material reactivo puede derramarse sobre el tanque y acumularse. Si este material está expuesto a una fuente de ignición, existe la posibilidad de una explosión, lo que lleva a graves daños a la propiedad, problemas ambientales y lesiones al personal de operaciones. Al llenar o drenar un tanque con material, los operadores deben estar al tanto de todos los controles relevantes de nivel, presión y temperatura establecidos, y estar atentos a las tendencias anormales. Además, todas las alarmas críticas de seguridad que rodean un buque deben probarse regularmente a las frecuencias recomendadas en los procedimientos de manejo de seguridad y procesos de planta. Realizar un mantenimiento regular de procesos en alarmas críticas de seguridad tiene numerosos beneficios, que incluyen reducir el riesgo de operar una planta con equipos defectuosos y aumentar la conciencia del operador con la ubicación y función de los dispositivos de seguridad críticos.

Contiene Derrames de Tanques de Almacenamiento

Los controles de ingeniería se implementan en los diseños de plantas para dar cuenta de posibles desastres, como derrames, fugas o vaciado completo de un tanque de almacenamiento. Las plantas químicas de tamaño industrial almacenan grandes cantidades de materias primas, productos y subproductos en el sitio. El monto de cada uno varía, pero normalmente es entre tres a treinta (o más) días del suministro requerido o cantidad producida. Los productos químicos almacenados pueden ser peligrosos, inflamables, explosivos y/o reactivos entre sí. En caso de que se derrame un tanque, se construyen diques alrededor de los tanques para contener el derrame y proteger a la comunidad circundante del derrame. Las regulaciones de los diques incluyen lo siguiente: el volumen del dique debe ser 1.5X el tanque de almacenamiento más grande contenido por el dique, los materiales reactivos no pueden almacenarse en el mismo dique, y el equipo de buceo debe estar presente en el sitio si algún dique es más profundo que cuatro pies. Dado que los diques no pueden contener ningún material reactivo, la implementación de diques afecta el diseño general de la planta. Por lo general, los diques están diseñados para ser como baches de velocidad y tienen una altura inferior a un pie, por lo que los elevadores de horquilla y los petroleros pueden maniobrar fácilmente a través de la planta. Los diques son un control efectivo de ingeniería que mejora enormemente la seguridad de una planta química.

Clasificaciones de temperatura y presión

Antes de que un recipiente se ponga en operación de planta, el fabricante lo califica y estampa con límites de temperatura y presión. Los problemas surgen cuando el personal pasa por alto la relación inversa entre la temperatura y la presión de los gases. Tenga en cuenta que los equipos calificados para una temperatura y presión específicas, no pueden ser operados a la misma presión si se incrementa la temperatura. Si bien puede parecer extremadamente intuitiva (piense en la ley del gas ideal), esta relación se pasa por alto con demasiada frecuencia, generalmente con graves consecuencias. Al operar cualquier proceso, preste atención a las clasificaciones de temperatura y presión. Si no se conocen fácilmente, revise los archivos de los equipos o comuníquese con el fabricante antes de realizar cualquier cambio en el proceso. Además, la operación y el mantenimiento siempre deben realizarse de acuerdo con estrictos estándares establecidos por un procedimiento operativo estándar de planta (SOP). Cualquier cambio debe ser revisado y aprobado por un equipo multifuncional.

Los peligros y medidas preventivas anteriores se han esbozado para ilustrar lo importante que es la seguridad en una planta química, y la importancia de estar al tanto de su entorno y de todos los posibles peligros de seguridad. Muchos de los temas mencionados pueden parecer de sentido común, pero es muy fácil pasar por alto pequeños detalles en el ámbito de un proceso químico a gran escala. Tener en cuenta la seguridad en todo momento como primordial de cualquier proceso puede garantizar que las personas dejen su turno de la misma manera en que llegaron.

Alarmas en Procesos

La configuración y especificación de alarmas es una parte importante en el diseño y operación de cualquier proceso químico. Las alarmas se implementan en un diseño de proceso para ayudar en el control del proceso. Los documentos federales e industriales solo hacen referencia específicamente a las alarmas en el contexto de procesos que exceden los límites de cumplimiento normativo. En este sentido, se utilizan alarmas para controlar la seguridad y los peligros ambientales. Otros usos importantes de las alarmas son controlar el rendimiento del producto, la calidad del producto y los límites operativos de los equipos de proceso. En esta sección se discutirán los pasos que se han dado para implementar alarmas en procesos, diferentes niveles comunes de alarmas e instancias comunes en las que las alarmas son útiles para cumplir con la normativa.

Ciclo de vida de alarma

Cuando se haya determinado que se necesita una alarma para ayudar en el control de un proceso, se debe especificar la alarma. Los siguientes son pasos básicos para implementar una alarma.

- Primero, el diseñador de procesos necesita saber en qué categoría encaja la alarma. Esto es importante porque las respuestas de diferentes categorías de alarmas generalmente se manejan de manera diferente. Pueden ser priorizados en caso de que ocurran múltiples alarmas a la vez, de manera que se puedan tomar los informes y procedimientos de seguimiento adecuados en consecuencia. Las categorías comunes incluyen parámetros de calidad del producto, seguridad, consideraciones ambientales y protección de equipos.

- Después de determinar el uso específico de la alarma, se deben establecer los límites. Si la variable de proceso excede los límites establecidos, se activará la alarma. (Más información sobre los límites se discutirá en Niveles de Alarma.)

- A continuación, se debe configurar el sistema de cómputos para la alarma. El sistema informático puede contener bucles lógicos que cambian automáticamente los parámetros de control para compensar el problema y simplemente informar al operador que lo ha hecho. Alternativamente, una alarma puede activar bocinas, luces intermitentes o enviar una página a un operador, alertándole de que hay un problema que necesita atención.

- La respuesta correcta del usuario y la interacción deben definirse entonces para la alarma. Esto incluye brindar capacitación adecuada para el proceso particular, procedimientos y manuales del operador que describen cómo se debe investigar el evento, pautas sobre cuándo es necesario tomar medidas y pautas sobre cuándo escalar la situación a un evento más grave.

La comunicación adecuada desde el sistema de alarma automatizado es crítica. Se debe tener cuidado de que las alarmas solo signifiquen condiciones anormales que requieran una respuesta. Por ejemplo, la finalización exitosa de una operación por lotes es una pieza importante de información y debe generar un mensaje de computadora para que el operador lo sepa. Sin embargo, esto no representa una situación anormal y por lo tanto no debe aparecer en la computadora como alarma. Si bien esto parece bastante obvio, la mayoría de las plantas industriales luchan por mantener los sistemas de alarma libres de “alarmas molestas”. También es importante que las alarmas cuenten con las descripciones adecuadas para que la razón por la que aparece una alarma sea clara. Por ejemplo, una alarma podría aparecer en una planta grande que diga, “LI-501 excede los límites” por defecto. Aunque esto podría ser útil para el ingeniero que diseña el sistema de alarma como una indicación de que el tanque 501 tiene un alto nivel de material, un operador que ve la alarma u otros ingenieros que trabajan en el sistema pueden no saber qué está comunicando la alarma. Un indicador de alarma más universalmente significativo podría decir: “El nivel de material en el tanque 501 es alto”. Con este simple cambio en el sistema informático, la alarma sería más efectiva para que el personal localice el problema rápidamente y actúe en consecuencia.

Niveles de alarma

Las alarmas están disponibles en una amplia variedad de tipos, con múltiples niveles de alarma. En todos los procesos ocurren perturbaciones que pueden alejar el funcionamiento de una planta de lo normal. Cuando esto sucede, las computadoras suelen tomar medidas, como con el uso de bucles de control de P&ID, para mantener el proceso bajo control. Con estos sistemas de control, los procesos están diseñados para caer dentro de un rango de límites de operación normales aceptables. Cuando un proceso se desvía más allá de estos límites normales, se debe activar una alarma.

Para la mayoría de los procesos, el mínimo para una operación segura es de dos niveles de alarmas: alerta y crítica. La alarma de advertencia indica a los operadores de la planta que el proceso se ha desviado más allá de los límites aceptables y les proporciona el tiempo y la capacidad de tomar medidas correctivas para que la calidad del producto no se vea afectada y no se excedan las regulaciones ambientales y de seguridad. Si no se toman las acciones correctas o no se toman con la suficiente rapidez para corregir el problema, entonces se puede activar una alarma crítica. La alarma crítica indica a los operadores de la planta que las condiciones están peligrosamente cercanas a incumplir lo permitido. En muchos casos, la alarma crítica requerirá un cierre sistemático de la operación hasta que se puedan abordar los problemas.

Las condiciones en las que se activan alertas y alarmas críticas son aquellas condiciones que exceden los límites determinados para el proceso. La incertidumbre de medición siempre debe considerarse porque todos los dispositivos del sistema de control estarán sujetos a algún posible error, aunque sea pequeño como +/- 1%. Establecer una alarma exactamente en el rango aceptable probado para el proceso podría permitir que un valor medido caiga dentro de este rango, aunque el valor real se encuentre fuera. Esto se llama una “falsa aceptación”. Al realizar análisis de errores y teoría de distribución estadística, los límites de alarma se pueden ajustar según sea necesario. Este es un proceso llamado “bandas de guardia”, y evita que las perturbaciones reales en el proceso sean ignoradas por el sistema de alarma. La información sobre los límites de alarma debe estar bien documentada por lo que si se proponen cambios en el sistema, los diseñadores saben cómo se determinaron originalmente los límites.

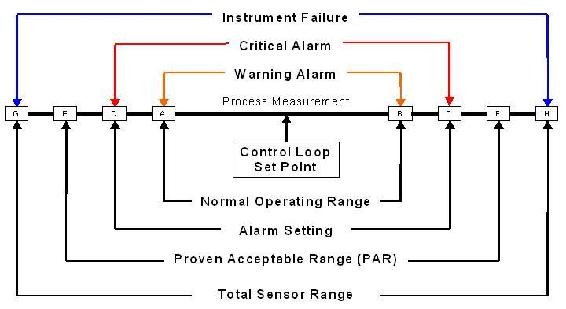

La siguiente figura proporciona una representación visual de los rangos de alarma.

Como se ve en el centro de la figura anterior, el punto de ajuste del bucle de control es el punto óptimo de control para el proceso (por ejemplo, la temperatura óptima y las concentraciones de reactivos para una reacción). Es imposible mantener el proceso exactamente en este punto, por lo que existe un rango de operación “normal”, dentro del cual el proceso todavía se considera que se está ejecutando de manera aceptable. La alarma de advertencia se activaría cuando el proceso salga de los límites de este rango (inferior a A o superior a B), permitiendo tiempo para que el proceso vuelva a estar bajo control. La alarma crítica entonces se apagaría si el proceso va más allá de la configuración de alarma (inferior a C o superior a D). Esta configuración se determina mediante bandas de protección del rango aceptable del proceso (PAR) para la incertidumbre, visto en la figura por el hecho de que la configuración de alarma se encuentra bien dentro del PAR. Los espacios entre E y C y entre D y F están determinados por la incertidumbre. Por último, este PAR debe estar dentro del rango total del sensor que determina la falla del instrumento.

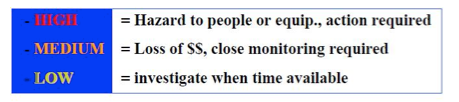

Las alarmas deben ser analizadas en función de su prioridad:

PASOS DE SEGURIDAD PARA UNA ALTA CONFIABILIDAD

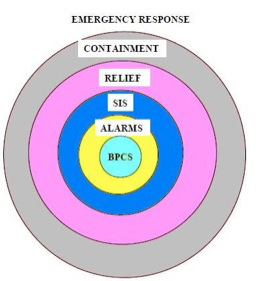

Un sistema seguro implica muchas capas de respuestas cuando ocurre un incidente.

- El centro del anillo es el sistema básico de control de procesos.

- La primera capa de respuesta es el sistema de alarma que llama la atención.

- La segunda capa es el Sistema de Interbloqueo de Seguridad que puede parar/arrancar el equipo.

- La tercera capa es el sistema de Alivio que arrienda la acumulación de presión en el sistema.

- La cuarta capa es la contención que impide que el material llegue a los trabajadores, a la comunidad o al medio ambiente.

- La última capa al anillo es el sistema de respuesta a emergencias que implica evacuación, extinción de incendios, etc.

Funcionó Ejemplo 1

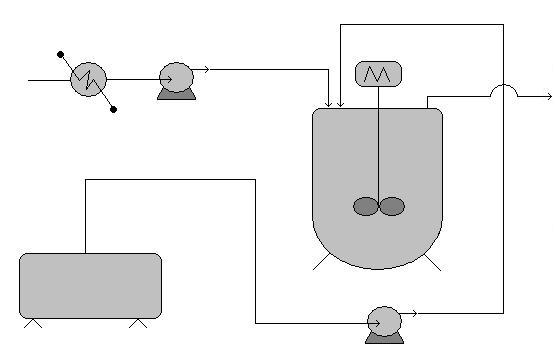

Se está diseñando una unidad de recuperación de reactivos para una planta de proceso químico. El objetivo es recuperar estaño de una corriente de desechos de estañado mediante extracción binaria con tetracloruro de carbono. Los equipos utilizados en el proceso y P&ID son los siguientes:

- Tanque de almacenamiento de tetracloruro de carbono

- Recipiente de mezcla

- Bombas

- Intercambiador de calor

- Tubería asociada

Con conocimiento de ubicaciones peligrosas y puntos críticos de riesgo, y principios de diseño seguro, analice el diagrama de flujo. Identificar áreas de riesgo y mejoras específicas que se deben realizar en el diseño del proceso antes de comenzar la implementación. (nota: no existen tuberías, válvulas o controladores en el P&ID en aras de la claridad. Ignorar estos en su análisis).

Áreas de riesgo

Cualquier pieza de equipo podría llegar a ser potencialmente peligrosa si surgiera la situación correcta. Cada pieza de equipo utilizada en este proceso no es una excepción.

- Tanque de almacenamiento - Estas unidades de proceso que son de importancia secundaria para el objetivo del proceso, no llaman tanto la atención de los operadores e ingenieros de la planta, y tienden a recibir menos mantenimiento.

- Recipiente de mezcla - El potencial de acumulación de calor debido al calor de mezcla y la energía cinética del motor giratorio hace de este recipiente un punto de acceso de riesgo. El control inadecuado de la temperatura dentro de la embarcación o la velocidad del motor (especialmente durante los períodos en que el tanque puede estar vacío) puede provocar un mal funcionamiento del equipo o incluso explosiones

- Bombas e intercambiadores de calor - La energía almacenada a través de la presurización por las bombas y las soluciones potencialmente de alta temperatura manejadas por el intercambiador de calor presentan la posibilidad de peligro. Dondequiera que se almacene energía, el peligro se asocia con su liberación potencial.

- Tuberías asociadas - La corrosión o falla en el mantenimiento de las tuberías y los elementos asociados son la principal causa del mal funcionamiento que conduce al peligro. Las fugas o fallas totales pueden liberar materiales reactivos en otros equipos causando corrosión o mal funcionamiento

Mejoras específicas

Este proceso podría mejorarse y hacerse más seguro de las siguientes maneras.

- La simplificación de las tuberías utilizadas para conectar el tanque de almacenamiento al recipiente de mezcla reducirá el riesgo de fugas y mal funcionamiento debido a complicaciones de la tubería.

- La adición de una válvula de alivio de emergencia y un elemento de control/aislamiento de temperatura al recipiente de mezcla reducirá en gran medida el riesgo de falla del equipo debido a sobrecalentamiento o sobrepresurización debido a calores de mezcla o influencias de calentamiento externas.

- Use un reactor con una parte superior redondeada, ya que este tipo puede soportar presiones mucho mayores.

- La sustitución del tetracloruro de carbono por un solvente menos peligroso, si la solubilidad específica requerida para extraer el estaño aún existe, como ciclohexano, alcohol isopropílico o 1,1,1-tricloroetano reduce el riesgo de complicaciones de salud por exposición, y posibles explosiones.

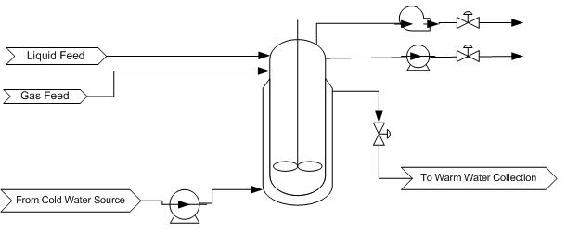

A continuación aparece un P&ID para la producción de una solución que contiene un compuesto farmacéutico activo. La reacción que tiene lugar en el CSTR es altamente exotérmica. Después de examinar el P&ID para esta parte del proceso, describa un posible sistema de alarma.

Solución

El CSTR para la reacción exotérmica está encamisado con una corriente de agua de enfriamiento. Debe haber una alarma para monitorear la temperatura del reactor. Una alarma de advertencia puede notificar al operador que la temperatura es demasiado alta y que se deben tomar medidas correctivas. Debe haber una alarma crítica para advertir que el reactor se está acercando a condiciones de fuga y se necesita una respuesta inmediata. Si no se toman las medidas necesarias, podría ocurrir una parada sistemática del reactor. Esto implicaría cerrar las válvulas, inundar la camisa con agua de refrigeración y tener el impulsor puesto. Otra posibilidad para una alarma, aunque no sabemos cómo se están utilizando específicamente los productos, es en una medición de la composición del producto que contiene el compuesto farmacéutico activo. Dependiendo de a dónde vaya esta corriente y cómo se esté utilizando, una concentración demasiado alta podría ser peligrosa si no se producen otros pasos que alteren la concentración antes de que el producto terminado salga a los consumidores.

Caso real

El siguiente boletín está tomado para la Junta de Invesitgación de Riesgos y Seguridad Química de Estados Unidos

Washington, DC, 15 de julio de 2004 - La Junta de Investigación de Riesgos y Seguridad Química (CSB) de Estados Unidos publicó hoy un Boletín de Seguridad en el que se pide a los operadores de plantas químicas y refinerías que ejerzan la precaución adecuada al realizar trabajos en tuberías y equipos que puedan contener materiales peligrosos.

El boletín, programado para ser considerado por la Junta Directiva en sesión pública el día de hoy, resulta de la investigación de la CSB sobre una explosión e incendio del 13 de enero de 2004 en las instalaciones de Huntsman Petrochemical en Port Neches, Texas, donde dos empleados fueron gravemente quemados y se produjeron daños importantes en los alrededores equipo. La explosión y el incendio ocurrieron cuando los trabajadores intentaron purgar una tubería de proceso químico de mil pies de largo en preparación para una operación de corte y soldadura.

Los gerentes y trabajadores de Huntsman estaban conscientes de la importancia de eliminar completamente el material peligroso antes de cortarlo en las tuberías, y las advertencias pertinentes estaban contenidas en los procedimientos operativos escritos de la compañía. En este incidente, los trabajadores primero purgaron la tubería con nitrógeno para expulsar los productos químicos residuales, incluida una mezcla peligrosa de peróxido y alcohol que reacciona violentamente cuando se calienta. Pero desconocidos para los trabajadores, la tubería incluía una sección de 300 pies de largo que era tres pies más baja que el resto de la tubería, y a pesar de la purga de nitrógeno, una cantidad significativa de la mezcla peligrosa permaneció atrapada. El siguiente paso en la operación fue usar vapor de alta temperatura para purgar las tuberías de lo que los trabajadores creían que sería una pequeña cantidad de vapor residual de hidrocarburos inflamables. Pero el vapor calentó el peróxido que quedó atrapado en la sección baja de la tubería. El peróxido entonces comenzó a descomponerse, liberando calor y creando una presión intensa. La presión sopló una junta de válvula y rompió violentamente la tubería. Los vapores inflamables salieron disparados por las aberturas y se encendieron en una gran bola de fuego, hiriendo a los trabajadores de la planta.

Después del accidente, Huntsman encontró dos drenajes en la sección baja de la tubería, los cuales podrían haber sido utilizados para eliminar el líquido atrapado. Si los procedimientos de Huntsman hubieran pedido revisar los planos de las tuberías de la planta y caminar físicamente toda la línea dentro de los límites de trabajo, probablemente se habría evitado el accidente, dijo CSB.

Lecciones aprendidas para este incidente:

- Examine físicamente todas las tuberías y componentes entre los dispositivos de aislamiento, como las válvulas, y asegúrese de que los dibujos de tuberías estén actualizados

- Utilice los dibujos para identificar componentes clave, como drenajes de punto bajo que se pueden usar para eliminar productos químicos peligrosos

- Prepare un procedimiento escrito específico para eliminar material peligroso y considere las consecuencias de trabajar en tuberías que no estén completamente purgadas”.

Referencias

- AIChe (enero de 2006). Baliza de Seguridad de Procesos, Revista CEP

- AIChe (marzo 2006). Baliza de Seguridad de Procesos, Revista CEP

- AIChe (Mayo 2006). Baliza de Seguridad de Procesos, Revista CEP

- AIChe (noviembre de 2003). Baliza de Seguridad de Procesos, Revista CEP

- AIChe (septiembre de 2006). Baliza de Seguridad de Procesos, Revista CEP

- Gael D. Ulrich, Palligarnai T. Vasudevan (2006). Prediseño Con La Seguridad En Mente, Univ. De New Hampshire

- Georges A. Melhem, Peter Howell (2005). Diseño de sistemas de socorro de emergencia para reacciones fuera de control, Revista CEP

- Joseph S. Alford, John Kindervater, Robert Stankovich (abril de 2005). Gestión de alarmas para industrias reguladas, Revista CEP

- Junta de Investigación de Riesgos y Seguridad Química de Estados Unidos, 15 de julio de 2004. Comunicado de prensa de CSB

- www.csb.gov/index. cfm? folder=news_releases&page=news&news_id=171

Colaboradores y Atribuciones

- Autores:Bradley Anderson, Aaron Bennick, Michael Salciccioli Administradores: Jocelyn Anleitner, Stephanie Combs, Diane Feldkamp, Heeral Sheth