6.5: Modelo ODE y Excel de una Columna de Destilación Simple

- Page ID

- 85605

Introducción

La destilación es una técnica de separación comúnmente empleada que se basa en la diferencia de volatilidades. La forma moderna de destilación como se conoce hoy puede ser acreditada al alquimista árabe primitivo, Jabir ibn Hayyan y el desarrollo de uno de sus inventos, el alambique. El aparato de destilación se conoce comúnmente como alambique y consiste en un mínimo de un calderín en el que se calienta la mezcla a separar, un condensador en el que los componentes de vapor se enfrían de nuevo a forma líquida, y un receptor en el que se recogen las fracciones de componentes líquidos concentrados. Idealmente, la destilación se rige por los principios de la Ley de Raoult y la Ley de Dalton. La Ley de Dalton establece que para una mezcla, la presión de vapor total es igual a la suma de las presiones de vapor individuales de los componentes puros que componen esta mezcla. La relación que da la presión de vapor de un componente volátil en una mezcla, P A, es la Ley de Raoult y se rige por la siguiente ecuación:

\[P_A = X_AP_A^o \nonumber \]

Donde X A es la fracción molar del componente A en la mezcla y P A° es la presión de vapor del componente puro A. Este modelo ideal se basa en una mezcla binaria de benceno y tolueno pero para otras mezclas se pueden observar desviaciones severas de la Ley de Raoult debido a a interacciones moleculares. Para estas mezclas antes mencionadas donde los componentes no son similares la única alternativa precisa es obtener el equilibrio vapor-líquido por medición.

En la destilación simple, dos líquidos con diferentes puntos de ebullición se separan pasando inmediatamente los vapores del calderín a una columna de condensación que condensa los componentes de vapor. Como resultado, el destilado no suele ser puro pero su composición puede ser determinada por la Ley de Raoult a la temperatura y presión a la que se desprendieron los vapores por evaporación. En consecuencia, la destilación simple se usa generalmente para separar mezclas binarias donde las temperaturas de ebullición de los componentes individuales suelen ser significativamente diferentes o para separar líquidos volátiles de sólidos no volátiles.

Al final de este artículo se incluye una referencia de términos utilizados en la referencia de destilación.

Control de Destilación

Las columnas de destilación comprenden una enorme cantidad de procesos de separación de las industrias químicas. Debido a su amplia gama de usos en estas industrias y debido a que su correcto funcionamiento contribuye a la calidad del producto, las tasas de producción y otros costos de capital, es claro que su optimización y control es de gran importancia para el ingeniero químico. El control de la destilación se vuelve problemático debido a la gran variedad de factores termodinámicos derivados del proceso de separación. Por ejemplo:

- Las separaciones se desvían de la linealidad de las ecuaciones a medida que aumenta la pureza del producto.

- El acoplamiento de las variables del proceso ocurre cuando se controlan las composiciones.

- Las perturbaciones ocurren debido a la agitación de alimentación y flujo

- Los cambios de eficiencia en las bandejas conducen a un comportamiento no estacionario.

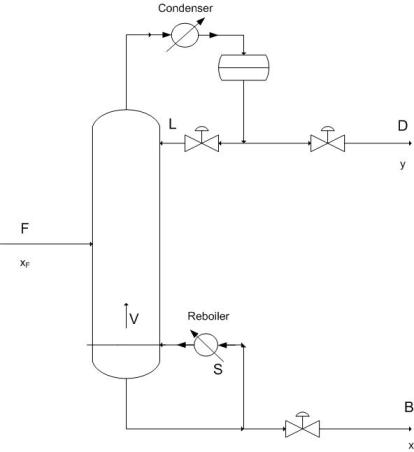

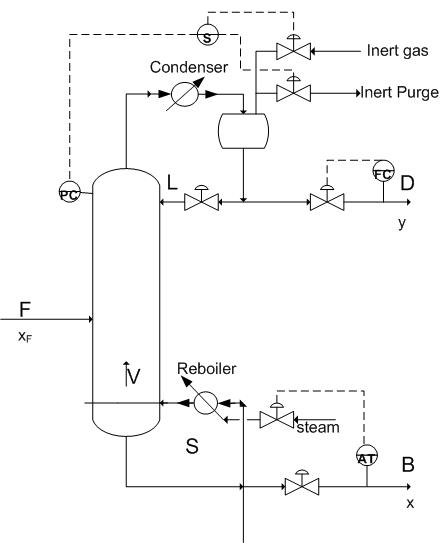

Para mejorar el control de la destilación debe ser capaz de caracterizar estos problemas potenciales y darse cuenta cuando ocurren porque conducen al comportamiento dinámico de la columna. De importancia clave para el control es el mantenimiento de los balances materiales y energéticos y sus debidos efectos en la columna. A continuación se muestra un esquema de una columna de destilación binaria simple. Uso de las fórmulas de balance de materiales

\[\dfrac{D}{F} = \dfrac{z-x}{y-x} \nonumber \]

donde\(z\)\(x\), y\(y\) son las concentraciones de pienso, fondos y destilado respectivamente, se encuentra que a medida que\(D\) (Destilado) aumenta, su pureza disminuye. Esto lleva a la idea de que el nivel de pureza varía indirectamente con el caudal de ese producto. La entrada de energía también es clave porque determina el caudal de vapor (\(V\)) hacia arriba de la columna que tiene efectos directos sobre la\(L/D\) relación (relación de reflujo) y por lo tanto se relaciona con un aumento en la cantidad de separación que ocurre. Para resumir, el aporte de energía determina la cantidad de separación, mientras que el flujo de material relaciona la relación de separación en los productos.

La dinámica de vapor líquido dentro de la columna también contribuye a la teoría detrás del control de procesos debido a algunas relaciones importantes. El cambio de V (cambiando la energía del calderín), provoca una respuesta extremadamente rápida en la composición de la cabeza, mientras que cambiar la relación de reflujo requiere una respuesta más larga a su efecto sobre el calderín.

En columnas de menor presión, se produce un fenómeno conocido como arrastre o inundación en el que el líquido se sopla hacia arriba en charolas en lugar de caer en charolas. Esto disminuye significativamente la eficiencia de separación y por lo tanto se produce menos ganancia de producto. El uso de una columna empaquetada en estas aplicaciones de baja presión proporciona una mayor eficiencia sobre las columnas de bandeja y también permite lograr un perfil de estado estacionario más rápido. Controlar la ocurrencia de arrastre en cualquier caso es otro aspecto crucial que debe reconocerse al diseñar sistemas de control para columnas.

Controles Regulatorios

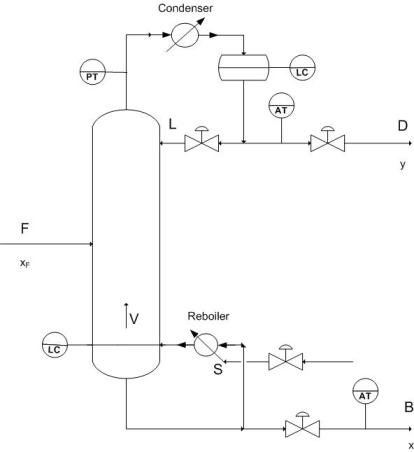

Para el proceso de destilación es imperativo que los controles regulatorios como los controladores de nivel, flujo y presión funcionen correctamente para garantizar aún más la efectividad de los controladores de composición del producto.

En términos de control regulatorio, se utilizan controles de nivel para mantener niveles especificados en el calderín, acumulador, y en el caso de una columna de destilación con dos columnas debido a los altos números de bandejas para una sola columna, también mantener el nivel en un acumulador intermedio. El uso inepto de controles de nivel puede generar problemas en otras partes del proceso de destilación. Por ejemplo, un control de nivel deficiente en el acumulador y el calderín puede ocasionar problemas con el control de la composición para las configuraciones de control del balance de materiales. Además, si el trabajo del calderín es mantenido por uno de estos controladores de nivel y el controlador causa oscilación en el rehervidor, en consecuencia, también puede ocurrir un ciclo en la presión de la columna.

Los controladores de flujo se utilizan para manipular y mantener los caudales deseados de los productos de reflujo, destilado y fondo, y el medio de calentamiento empleado en el calderín. Los puntos de ajuste de este tipo específico de controlador están determinados por los diversos controladores de composición y nivel en el proceso.

Los controles de presión están ubicados en la parte superior de la columna de destilación en las proximidades del destilado. Aquí la presión de cabeza de la columna, provocada por la acumulación de componentes en la fase de vapor, actúa como integrador provocando un cambio en el nivel del acumulador. Esta presión se puede controlar usando una variedad de métodos.

Control de presión a través del funcionamiento del condensador

- Maximice el caudal de agua de refrigeración al condensador (opere a la presión mínima de la columna)

- Ajustar la velocidad de condensación de la parte superior (por ejemplo, ajustando el caudal de refrigerante al condensador)

- Ajustar el nivel de líquido en el condensador (cambia el área de transferencia de calor)

Control de presión a través del funcionamiento del acumulador

- Purgar el vapor del acumulador superior

- Cambiando directamente la cantidad de fase del material (por ejemplo, bombeando en inertes)

Control de composición y restricción

Debido a que la destilación requiere una concentración de producto o caudal deseados, se utiliza el control de restricción para asegurar las condiciones de operación deseadas al tener puntos de referencia designados para los requisitos del sistema. La restricción suele ser una concentración y el control de esta concentración puede variar dependiendo de la aplicación. En casi todas las aplicaciones de la industria solo se controla una concentración de producto, mientras que la otra puede variar. Esto se conoce como control de composición única y es mucho más fácil de lograr y mantener que el control de composición dual que especifica ambas concentraciones de producto. Sin embargo, la ventaja de Dual Control es aumentar la eficiencia energética debido al aumento de la separación. A continuación se muestran las P&ID de la colocación de control común utilizada para el control de composición. Las líneas de control no están incluidas en este diagrama debido al diverso número de posibilidades de control para un sistema.

Establecer restricciones en una columna permite un control adecuado del producto, así como puntos de problemas de seguridad y mantenimiento. Los controles de restricción más comunes están en el trabajo máximo del calderín y condensador, lo que resulta de una serie de variables que incluyen incrustaciones, dimensionamiento inadecuado de la válvula y aumentos excesivos en la alimentación. Otras restricciones comunes son los puntos de inundación y llanto que indican\(L/V\) relaciones incorrectas y se pueden compensar ajustando la caída de presión a través de la columna.

Los ajustes más comunes para el control de restricciones implican cambiar el deber del calderín para satisfacer las restricciones y casi siempre siguen con los mecanismos posteriores de retroceso para garantizar la calidad del producto.

- Asegurar el control de composición única

- Reducción de la velocidad de alimentación

- Aumento de los puntos de consigna de pureza del

Control efectivo de destilación

Antes de hacer un análisis en profundidad del control de destilación, es de suma importancia que se atiendan los siguientes conceptos básicos.

- En primer lugar, garantizar que los controles regulatorios funcionen de manera congruente.

- Para los cambios en la temperatura de reflujo, emplear el uso de controles de reflujo.

- Asegúrese de verificar y evaluar el tiempo muerto, la precisión y la confiabilidad del analizador. Esto es necesario para tener en cuenta el tiempo de retardo del analizador de composición del producto cuando se usa control de retroalimentación para controlar el flujo de alimentación, la relación de reflujo y la potencia del calderín. Refiérase para tiempo muerto. Para seleccionar el analizador adecuado, consulte

- Asegúrese de que los termistores o RTD empleados para medir las temperaturas de las bandejas para inferencia de composición estén completamente operativos y estén ubicados correctamente. Se debe tener cuidado aquí para asegurar que se utilicen temperaturas corregidas por presión. Consulte lo siguiente para los sensores de temperatura

- Cuando se utilizan corrientes como D, B, L y V como variables manipuladas para el control de la composición, deben cambiarse con respecto a la velocidad de alimentación medida cuando los cambios en la velocidad de alimentación de la columna son una perturbación común.

| Parámetro de control | Ejemplo de Método de Control |

|---|---|

| Caudal de destilado (D) | Controlador de flujo (punto de ajuste controlado por el nivel del acumulador) |

| Caudal de fondo (W) | Controlador de flujo (punto de ajuste controlado por nivel en la parte inferior de la columna) |

| Caudal de reflujo (L D) | Controlador de flujo (punto de ajuste controlado por la temperatura de la bandeja superior) |

| Caudal de vapor del calderín | Controlador de flujo (punto de ajuste controlado por analizador de composición de fondos) |

| Caudal de alimentación | Controlador de flujo (punto de ajuste introducido manualmente en función de las operaciones de la unidad) |

| Pureza del destilado (x D) | Controlador de flujo de reflujo (punto de ajuste controlado por la temperatura de la bandeja superior) |

| Pureza de fondos (x W) | Controlador de flujo de vapor (punto de ajuste controlado por analizador en línea) |

| Presión de columna | Controlador de flujo de purga (punto de ajuste controlado por presión de columna) |

Controlar problemas y perturbaciones

Composición de la alimentación y perturbaciones del flujo de alimentación

Para determinar adecuadamente la pureza y el flujo final del producto se debe considerar el impacto de las perturbaciones en el sistema de columnas. El más significativo, sin embargo, el más fácil de remediar de estas alteraciones es un trastorno de la composición del alimento, en el que hay un cambio en la composición del alimento que resulta en una alteración importante en la composición del producto. Por lo tanto, la configuración de una columna de destilación debe considerar las regulaciones de control de tal alteración de alimentación. Las alteraciones del flujo de alimentación se regulan mediante el control de relación de L/F, D/F, V/F y B/F a través de sensores de nivel y relación de reflujo.

Alteraciones de la Entalpía de Alimentación

Las alteraciones de la entalpía de alimentación se convierten en un problema para las columnas que operan a bajas relaciones de reflujo y causan una gran desviación de las concentraciones esperadas de producto debido a los cambios en los caudales de vapor y líquido en la columna. La compensación habitual para esto es usar un intercambiador de calor de alimentación para controlar la entalpía adecuada a la columna. En la mayoría de los casos, la alimentación se precalienta antes de ingresar a la columna. Al ajustar el trabajo del precalentador (es decir, disminuir o aumentar el caudal del medio de calentamiento), se puede mantener una relación vapor/líquido constante en la alimentación. Los cambios rápidos en las condiciones externas de una columna, (especialmente grandes desviaciones de temperatura en tormentas pluviales) pueden provocar un reflujo subenfriado, cambiando la composición de los productos. El control de reflujo puede enmendar esto correctamente.

Alteraciones de presión de vapor y columna

La perturbación más severa que ocurre en una columna de destilación ocurre cuando hay una pérdida de presión de vapor en el calderín. Una fuerte caída en la presión del vapor da como resultado una caída en la efectividad del calderín y, por lo tanto, un gran aumento en la impureza del producto. Esto se puede evitar usando un bucle de control de anulación para esta ocurrencia particular. Debido al efecto de la presión sobre la volatilidad relativa de los componentes en el sistema, una perturbación en la presión de la columna conduce a una alteración de la calidad del producto. Esto puede ser mantenido efectivamente por un controlador de composición para compensar estas diferencias de presión.

Modelado ODE de una columna de destilación

Existen dos métodos utilizados para modelar una columna de destilación: el modelado dinámico y el modelado en estado estacionario. La diferencia clave entre los modelos es que el modelado dinámico se utiliza para monitorear los cambios en la columna de destilación en función del tiempo, mientras que el modelo de estado estacionario observa un conjunto dado de condiciones en un momento determinado (es decir, cuando la columna está en estado estacionario).

Modelo Dinámico

El modelado dinámico de una columna de destilación se puede usar por una variedad de razones diferentes: monitorear las variaciones en la columna como resultado de los cambios de alimentación, para predecir los efectos del ensuciamiento de la bandeja y para predecir cuándo ocurren inundaciones. El modelo dinámico permite al usuario mejorar el control de la destilación al poder lidiar con perturbaciones que causan alteraciones en el funcionamiento normal de la columna.

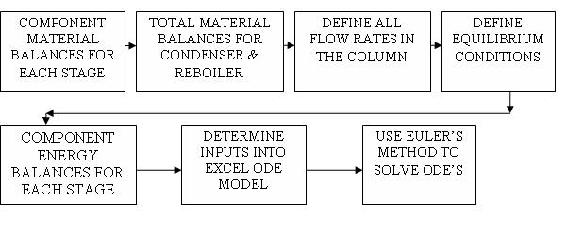

El algoritmo para desarrollar un modelo de columna de destilación dinámica es el siguiente:

Paso 1) Escriba el balance de materiales de los componentes para cada etapa en la columna.

Balance de materiales de componentes para todas las etapas, excepto la bandeja de alimentación, el condensador superior y el calderín:

\[\frac{d M_{i} x_{i}}{d t}=L_{i-1} x_{i-1}+V_{i+1} y_{i+1}-L_{i} x_{i}-V_{i} y_{i} \nonumber \]

Asunción: Por simplicidad, la acumulación en cada etapa es constante;

\[\frac{d M_{i}}{d t}=0 \nonumber \]

Balance simplificado de materiales de componentes para cada etapa (solo la composición cambia con el tiempo):

\[M_{i} \frac{d x_{i}}{d t}=L_{i-1} x_{i-1}+V_{i+1} y_{i+1}-L_{i} x_{i}-V_{i} y_{i} \nonumber \]

Los siguientes son ejemplos de ecuaciones utilizadas en el Modelo de Columna de Destilación ODE Interactiva Excel, que se proporcionan para ayudar al usuario a comprender cómo funciona el modelo.

ODE utilizada para resolver la composición líquida que sale de la bandeja 2 (sección rectificadora):

\[\frac{d x_{2}}{d t}=\frac{1}{M_{2}}\left[L_{1} x_{1}+V_{3} y_{3}-L_{2} x_{2}-V_{2} y_{2}\right] \nonumber \]

ODE utilizada para resolver la composición líquida que sale de la bandeja 5 (sección de decapado):

\[\frac{d x_{5}}{d t}=\frac{1}{M_{5}}\left[L_{4} x_{4}+V_{6} y_{6}-L_{5} x_{5}-V_{5} y_{5}\right] \nonumber \]

Balance de componentes del condensador superior:

\[\frac{d x_{D}}{d t}=\frac{1}{M_{D}}\left[V_{1}\left(y_{1}-x_{D}\right)\right] \nonumber \]

Balance de componentes de la bandeja de alimentación:

\[\frac{d x_{3}}{d t}=\frac{1}{M_{3}}\left[L_{2} x_{2}+V_{4} y_{4}-L_{3} x_{3}-V_{3} y_{3}\right] \nonumber \]

Balanza de componentes del calderín:

\[\frac{d x_{W}}{d t}=\frac{1}{M_{W}}\left[L_{6} x_{6}-W x_{W}-V_{7} y_{7}\right] \nonumber \]

Paso 2) Escriba los saldos totales de materiales alrededor del condensador y el calderín

Balance de materiales del condensador:

- Asunción 1: Condensador total (todo el vapor de la parte superior de la columna se condensa en un líquido).

- Suposición 2: El nivel de líquido del acumulador superior permanece constante.

\[D=\left[V_{1}+L_{D}\right] \nonumber \]

Balance de materiales del calderín:

\[W=[F-D] \nonumber \]

Para que estas ecuaciones funcionen, el usuario deberá especificar:

- caudal de reflujo (mol/min)

- caudal de fondos (mol/min).

Paso 3) Definir todos los caudales

Etapa de alimentación de salida de vapor:

\[V_{3}=V_{4}+F\left(1-q_{F}\right) \nonumber \]

Etapa de alimentación de salida de líquido:

\[L_{3}=L_{2}+F\left(q_{F}\right) \nonumber \]

Caudales de vapor en la sección de separación:

Suposición: Desbordamiento equimolal para vapor en la sección de extracción

\[V_{4}=V_{5}=V_{6}=\left(V_{7}\right) \nonumber \]

Caudales de vapor en la sección rectificadora:

Suposición: Desbordamiento equimolal para vapor en sección rectificadora

\[V_{1}=V_{2}=\left(V_{3}\right) \nonumber \]

Caudales de líquido en la sección rectificadora:

Suposición: Desbordamiento equimolal para líquido en sección rectificadora

\[L_{2}=L_{1}=\left(L_{D}\right) \nonumber \]

Caudales de líquido en la sección de extracción:

Suposición: Desbordamiento equimolal para líquido en la sección de extracción

\[L_{6}=L_{5}=L_{4}=\left(L_{3}\right) \nonumber \]

Paso 4) Definir las condiciones de equilibrio

El sistema binario utilizado en el modelo Excel ODE es un sistema benceno-tolueno. Los datos de equilibrio para este sistema se colocaron en el modelo y se calcularon las volatilidades relativas para diversas composiciones de equilibrio.

Volatilidad relativa (a partir de datos de equilibrio):

\[\alpha=\frac{y_{\text {benzene }} \chi_{\text {toluene }}}{\chi_{\text {benzene }} y_{\text {toluene }}} \nonumber \]

donde α se define como la volatilidad relativa de los dos componentes en el sistema.

Estas volatilidades relativas se representaron frente a la temperatura y se utilizó regresión lineal para ajustar los datos.

Volatividad relativa en función de la temperatura:

\[\alpha=[-0.009 T+3.3157] \nonumber \]

Esta ecuación modela cómo cambia la separación en cada bandeja en función de la temperatura de la bandeja, lo que disminuye hasta la columna.

Composición de vapor de equilibrio para cada etapa:

Suposición: Las bandejas en la columna son 100% eficientes (el vapor y el líquido que dejan una bandeja están en equilibrio)

\[y_{i}=\frac{\alpha x_{i}}{1+(\alpha-1) x_{i}} \nonumber \]

Reemplazar alfa con la ecuación dependiente de la temperatura muestra cómo la temperatura de la bandeja afecta la cantidad de benceno en el vapor que sale de cada bandeja.

Paso 5) Escribir balances de energía de los componentes para cada etapa.

Los balances energéticos ODE son esenciales para que el modelo dinámico funcione correctamente. La transferencia de masa ocurre dentro de la columna porque la temperatura varía desde la parte superior de la columna hasta la parte inferior permitiendo así la separación de los componentes en el sistema.

Dado que el aporte de energía a la columna se agrega en el reboiler, el reboiler ODE es la primera ecuación ingresada en el modelo. En nuestro modelo, esto se da como:

\[\frac{d T_{7}}{d t}=\frac{1}{M_{W}}\left[L_{6} x_{6}-W x_{W}\right]\left[T_{6}-T_{7}\right]+\frac{q_{r}}{M_{W} c_{p}} \nonumber \]

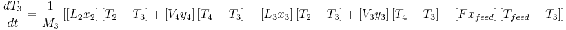

El siguiente paso es agregar balances de energía para cada etapa posterior en la columna de destilación. La única etapa en la columna que tiene una energía ligeramente diferente ODE es la etapa de alimentación, dada por:

El último balance energético es alrededor del condensador.

Suposición: La temperatura de retorno de reflujo es constante (el trabajo del condensador superior varía para compensar esto).

Paso 6) Determinar las entradas en el modelo ODE

Una vez que todas las ecuaciones han sido puestas en el modelo, todas las variables desconocidas restantes deben colocarse en una sección para que el usuario pueda especificar estos valores de entrada al ejecutar el modelo. Para el modelo de destilación Excel ODE, las entradas de los usuarios incluyen:

- Caudal de alimentación

- Fracción molar de la llave ligera en la alimentación

- Caudal de reflujo

- Niveles de condensador, calderín y bandeja

- Fase de la alimentación (valor Q)

- Temperatura de alimentación

- Tamaño de paso de integración

Para modelar los efectos de las perturbaciones, el usuario también puede cambiar estos valores de entrada:

- Flujo de alimentación después de 200 pasos de tiempo

- Composición del alimento después de 600 pasos de tiempo

Paso 7) Usa el Método de Euler para resolver las ODE

Este paso implica usar el método de Euler. para integrar cada ODE sobre cada paso de tiempo en el intervalo para resolver el valor del parámetro en el siguiente paso de tiempo. Crear una gráfica de estos valores frente al tiempo permite al usuario ver cómo los cambios en los valores de entrada afectan a parámetros como la composición del destilado y del fondo o los caudales.

Consideraciones adicionales para el modelado por destilación dinámica

El Modelo Interactivo de Columna de Destilación Excel ODE no toma en cuenta los efectos de calor dentro o alrededor de la columna. Puede ser beneficioso en el modelado de una columna real para determinar las temperaturas óptimas a las que deben ingresar la alimentación y el reflujo para lograr la mayor separación posible. El aporte de energía en el reboiler es otra consideración que puede ser necesario modelar con fines económicos.

Además, para afinar el modelo de destilación dinámica con mayor precisión, se pueden agregar parámetros y ecuaciones adicionales. Un ejemplo de esto sería agregar un valor de entrada K D o K U para controlar los niveles en la parte inferior de la columna o condensador de cabeza.

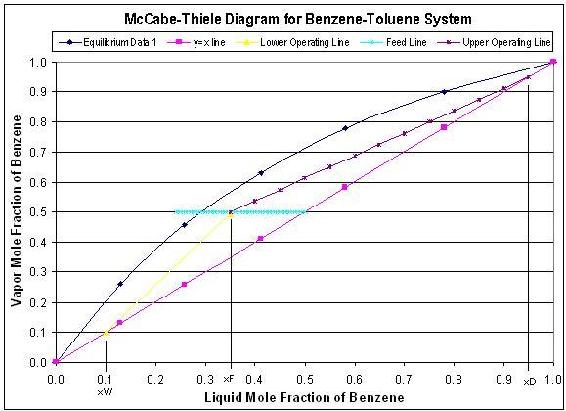

Modelo de estado estacionario

El modelo de estado estacionario que se describe usando un diagrama McCabe-Thiele muestra las etapas teóricas en una columna de destilación de componentes binarios. A continuación se muestra un ejemplo de un diagrama de McCabe-Thiele.

La línea superior de operación es una representación gráfica de la dinámica vapor/líquido en cada etapa en la sección rectificadora de la columna (por encima de la etapa de alimentación), mientras que la línea de operación inferior representa la dinámica vapor/líquido en la sección de extracción de la columna (debajo de la etapa de alimentación). El punto de partida de la línea superior de operación representa la composición del destilado y el punto inferior de la línea de operación inferior representa la composición del fondo. La línea de alimentación muestra la composición de alimentación entrante, así como si la alimentación es vapor, líquido o una combinación de los dos. Para desarrollar este modelo de estado estacionario, se deben conocer los componentes del sistema, de manera que se puedan obtener datos de equilibrio. Además, este modelo requiere que se conozcan los siguientes parámetros:

- relación de reflujo

- composición de destilado

- composición de fondos

- composición de piensos

- fase de alimentación

Las ecuaciones generales utilizadas en el modelo de estado estacionario se dan en la siguiente tabla:

Medios:ecuacionesforodemodeling.doc

Los diagramas McCabe-Thiele son excelentes para modelar el funcionamiento en estado estacionario, pero no describen cómo las perturbaciones afectan el funcionamiento de la columna. Para cada cambio en un parámetro particular, se debe hacer un diagrama McCabe-Thiele separado. El modelo dinámico, aunque más complejo que el modelo de estado estacionario, muestra cómo funciona una columna durante las arranques, cuándo ocurren perturbaciones y dónde ocurren las condiciones de estado estacionario. Por lo tanto, el modelo dinámico de ODE de una columna de destilación puede permitir al usuario cómo cambian las purezas del producto y los caudales con el tiempo.

Glosario de Términos

- M i = Retenido molar en bandeja i

- L i − 1 = Caudal molar de líquido en la bandeja i

- L i = Caudal molar de líquido que sale de la bandeja i

- V i + 1 = Caudal molar de vapor entrando en la bandeja i

- V i = Caudal molar de vapor que sale de la bandeja i

- x i = fracción molar del componente ligero en la fase líquida de la Bandeja i

- y i = fracción molar de componente ligero en la fase Gas de la Bandeja i

- B = Caudal de fondo

- D = Caudal de destilado

- f = Caudal de alimentación

= Volatilidad relativa del sistema Benceno-Tolueno.

= Volatilidad relativa del sistema Benceno-Tolueno.- q = Valor de composición de Vapor Líquido

Nuestro modelo de destilación Excel

A continuación encontrará un enlace para nuestro modelo de destilación en Excel. Se trata de una descarga excepcionalmente grande por lo que puede llevar algún tiempo si no está utilizando una conexión a Internet de alta velocidad. Debido a que las iteraciones tardan algún tiempo en ejecutarse hasta su finalización, los cálculos no son continuos dentro de la hoja de cálculo. Sea paciente ya que los cálculos pueden tardar unos segundos en ejecutarse cuando cambian los parámetros operativos. Además, debido a la naturaleza del proceso iterativo que Excel utiliza para determinar los valores de celda, grandes desviaciones pueden hacer que el modelo se desplome dando como resultado #Error # para muchas celdas. Si esto ocurre, cierra el modelo y vuelve a abrirlo desde el sitio web para probar diferentes parámetros.

Para demostrar los cambios dinámicos que ocurren durante la operación, los cambios de paso se incorporan al modelo Excel. Para mostrar los efectos de un cambio de alimentación, ingrese el cambio en la celda C-18. Este cambio ocurrirá a t=2min para una duración de 2 minutos y luego el caudal de alimentación volverá al valor original. Para demostrar un cambio en la composición de alimentación a t= 6min, ingrese el cambio en la celda C-19 en el modelo Excel. Este cambio de composición será constante durante el resto del tiempo y no volverá al valor anterior. Observe los cambios que ocurren en las gráficas a medida que ocurren estos cambios de paso. El modelo Excel se puede encontrar aquí => Media:odedestilationmodel-final.zip

Este modelo tiene un rango de control especificado porque la operación típica de las columnas de destilación requiere una operación dentro de un rango específico de valores donde los parámetros de entrada varían marginalmente. Se recomienda utilizar las siguientes variables para el modelo inicial.

- Flujo de alimentación a la columna = 50.00

- Composición del pienso (xF) = 0.5

- Flujo de Reflujo = 15

- Flujo de fondos @ T= 0 = 35.00

- Mtray = 10

- Mcondensador = 50

- Mreboiler = 50

- QF = 0.4

- Temperatura de alimentación = 80

- Temperatura de Reflujo = 80

- Temp inicial de la columna = 80

- Qreboiler = 100

Evite cambios extremos en los valores iniciales, de lo contrario puede ocurrir un error significativo haciendo que el modelo se estrelle. La causa principal de esto se debe a los efectos de calor que se toman en cuenta en el modelo y el hecho de que el número de charolas en la columna se establece en 6.

Términos comúnmente utilizados en la destilación

- Área activa de la bandeja: La región de la bandeja donde el vapor que se mueve hacia arriba entra en contacto con el líquido que fluye hacia abajo (donde ocurre la transferencia de masa)

- Bajante: Área en el lado de las bandejas donde el líquido fluye hacia abajo a través de la columna de destilación

- Perturbación (destilación wrt): Cualquier cambio menor en la columna de destilación causado por una fuente externa o interna que cause variabilidad del producto

- Inundación: El líquido del área activa de la bandeja se transporta a la corriente de vapor (ocurre en relaciones L/V bajas)

- Control de relación: Relación controlada de dos variables manipuladas

- Ensuciamiento de la bandeja: el área activa de la bandeja se desmina, lo que reduce la eficiencia de separación dentro de la columna

- Malestar: Cualquier cambio importante en la destilación causado por una fuente externa que produce un funcionamiento errático de la columna que requiere anulación manual para ganar control

- Puntos de llanto: El líquido del área activa de la bandeja se filtra hacia abajo a través de la bandeja en lugar de fluir a través del tubo de bajada (ocurre en relaciones L/V altas)

Usando el Modelo Excel de una Columna de Destilación publicado anteriormente, vea cómo un cambio en la concentración de alimentación altera el equilibrio en estado estacionario del flujo inicial y cómo la columna se ajusta así a un cambio en la composición del alimento en el paso de tiempo indicado. Luego determinar el efecto de cambiar el caudal de alimentación y el flujo de reflujo en los tiempos indicados durante el tiempo que la columna está funcionando. También, determinar el efecto de hacer un tamaño de paso más grande para su uso en el método de Eulers.

Recuerda: un cambio excesivo puede hacer que la columna de destilación explote, así que ten cuidado en determinar los cambios razonables. Ingrese los cambios en el caudal o concentración en C17-C20 de la hoja de cálculo. Ingrese el nuevo tamaño de paso en la celda D21.

Soluciones

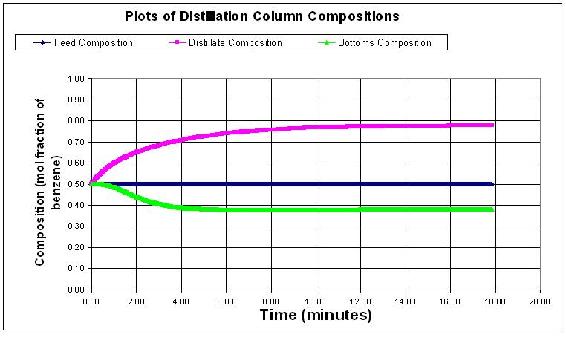

A continuación se muestra la producción de concentración normal para la columna de destilación. El caudal de alimentación es de 50 mol/min, el caudal de reflujo es de 15 mol/min, la composición de la alimentación es de 0.5 moles de fracción del componente ligero. El tamaño del paso es de 0.01 minutos.

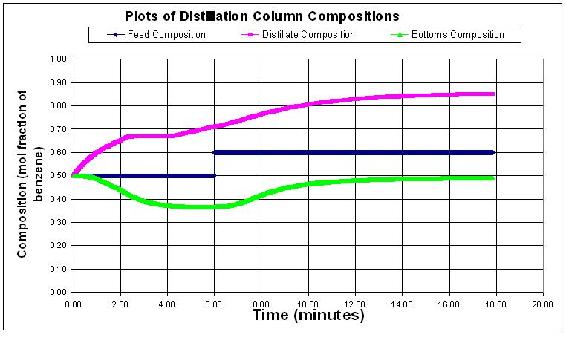

Los estudiantes deben ver que un cambio de impulso en los caudales no cambia realmente el perfil de estado estacionario de la columna. Sin embargo, un cambio en la concentración de alimento hará que la columna salte y luego se equilibre para los nuevos valores de concentración. A continuación se muestra una gráfica con un cambio en el caudal de alimentación a 100 mol/min, y un cambio de concentración a 0.6 del componente ligero.

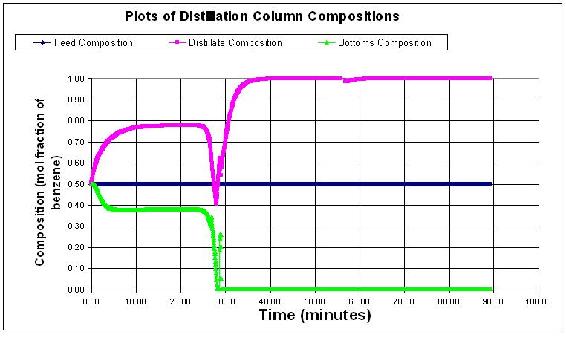

Tamaños de escalón más grandes causarán que el modelo se desplome porque el error asociado con las derivadas se hace mayor con cada derivada tomada. Por debajo del tamaño del paso está 0.05 minutos. En algún momento los derivados se convierten en datos inútiles y por lo tanto el modelo de columna de destilación explota con valores escandalosos como se muestra a continuación.

Como nuevo empleado en una empresa química especializada se le coloca en un proyecto donde se le pide que diseñe y especifique los controles en una columna de destilación de última generación utilizada para separar un sistema binario. Su supervisor le da algunas pistas sobre el mecanismo de control basado en la química que ocurre.

- El componente vendible es el componente pesado y la mezcla tiene una volatilidad relativa baja.

- El componente ligero no es utilizable en absoluto, sin embargo es extremadamente tóxico y debe controlarse con precisión.

- Se trata de una pequeña operación que requiere una separación de baja presión.

- La instalación ha tenido problemas con el vapor en el sitio que normalmente se usa para calentar el calderín.

Dibuja el modelo P&ID de cómo modelarías esta columna, menciona todos los elementos que debes considerar para el proceso y qué harías para controlarlos.

Responder

Dado que se desea el control de componentes pesados, querrá un bucle de retroalimentación basado en la composición de los fondos que controla el trabajo del calderín. También tenga en cuenta cómo el control preciso del caudal de vapor en la columna se puede lograr mejor a través del control del calderín. Debido a que es baja presión debes comenzar a preocuparte por el arrastre y la posibilidad de inundar la columna. Por lo tanto, debe haber sensores de presión que controlen la presión en la columna para mantenerla en niveles óptimos usando una columna empaquetada en lugar de una columna de bandeja para producir una mejor separación de los componentes. Debido a que se ha demostrado que el vapor en el sitio es un problema, probablemente querría tener una redundancia incorporada en el vapor del calderín o tal vez tener su propio suministro de vapor autónomo porque esto podría poner en peligro la calidad de su producto.

Referencias

- Bequette, B. Wayne. Modelado, análisis y simulación de dinámica de procesos, Nueva Jersey: Prentice Hall

- Perry, Robert H. Perry's Chemical Engineers' Handbook, 7a Ed. Cerro McGraw. ISBN 0-07-049841-5

- Riggs, James B.; Karim, M. Nazmul. Control Químico y Bio-Process, 3rd Ed., Texas Tech University, Ferret Publishing

Colaboradores y Atribuciones

- Autores: Jennifersue Bowker, George Cater, Kibwe John