6.6: Modelo ODE de un Intercambiador de Calor

- Page ID

- 85619

Introducción

En las industrias de procesos, los intercambiadores de calor están diseñados para transferir calor de un fluido a otro. Los intercambiadores de calor tienen muchas aplicaciones diferentes, especialmente en procesos químicos, aire acondicionado y refrigeración. Se clasifican por su diseño y tipo de flujo. En algunos tipos de intercambiadores de calor, los dos fluidos están separados por una pared o membrana y la transferencia de calor se realiza tanto por convección como por conducción. En otro tipo de intercambiador menos común, los dos fluidos entran físicamente en contacto entre sí a medida que se produce la transferencia de calor.

Dado que los intercambiadores de calor tienen una amplia variedad de aplicaciones y se utilizan comúnmente en la industria, el control del sistema es esencial. Se puede crear un modelo dinámico para permitir que el ingeniero químico optimice y controle el intercambiador de calor. Al utilizar este modelo, se pueden hacer predicciones sobre cómo la alteración de las variables independientes del sistema cambiará las salidas. Hay muchas variables independientes y consideraciones a tener en cuenta en el modelo. Si se hace correctamente, se pueden hacer predicciones precisas sobre el sistema.

Tipos de Intercambiadores de Calor

1. Intercambiador de Calor de Doble Tubo

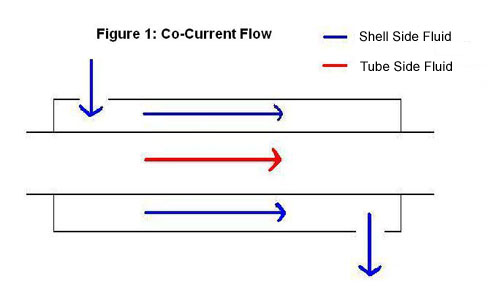

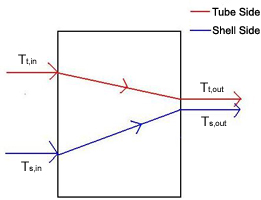

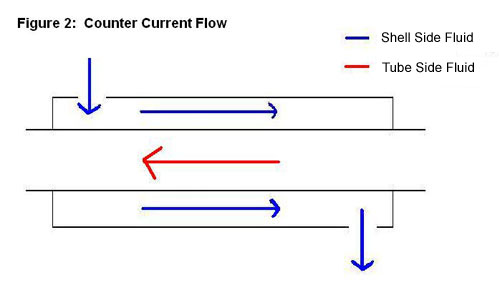

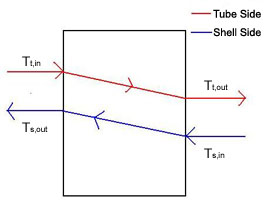

Un intercambiador de calor de doble tubería es el tipo más simple de intercambiador de calor y puede operar con flujo en paralelo (Figura 1) o contracorriente (Figura 2). El diseño consiste en una sola tubería pequeña (lado del tubo) dentro de una más grande (lado de carcasa). Un intercambiador de calor cocorriente se usa más comúnmente cuando se desea que las corrientes de salida salgan del intercambiador a la misma temperatura. Un intercambiador de calor a contracorriente se usa con más frecuencia que la cocorriente porque permiten una transferencia de energía más eficiente.

2. Intercambiador de carcasa y tubo

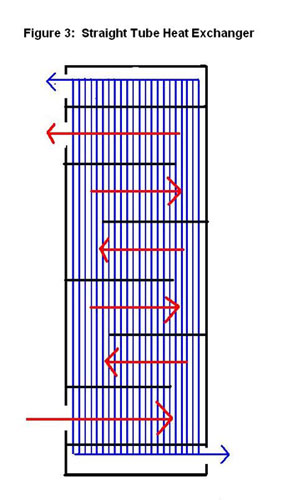

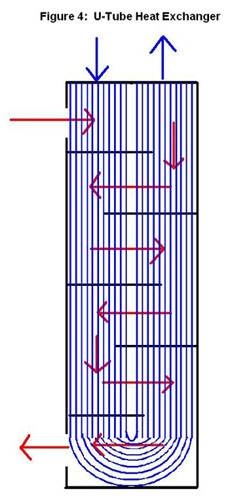

Un intercambiador de carcasa y tubo se utiliza para flujos más grandes, que son muy comunes en las industrias de procesos químicos. El diseño de este intercambiador es una carcasa con un haz de tubos en su interior. Los tubos están en paralelo y un fluido fluye alrededor de ellos en la carcasa. Hay muchos arreglos diferentes como recto (Figura 3) o tubo en U (Figura 4). Cada disposición permite un tipo diferente de flujo, como cocorriente, contracorriente y flujo cruzado. El lado del tubo puede tener uno o más pases para aumentar el intercambio de energía del fluido del lado del tubo. El lado de la carcasa puede contener deflectores, o paredes, que canalizan el flujo de fluido e inducen turbulencia, y por lo tanto, aumentan el intercambio de energía. Se pueden desarrollar correlaciones para predecir el aumento en el intercambio de energía. Estas correlaciones están fuera del alcance de este artículo.

3. Intercambiador de flujo cruzado

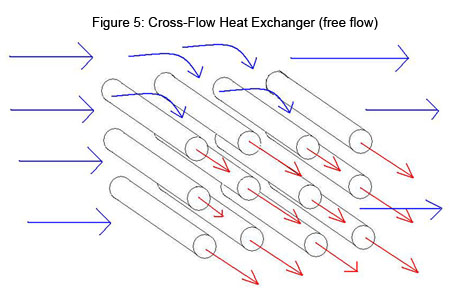

La aplicación más común para un intercambiador de calor de flujo cruzado es cuando se calienta o enfría un gas. Este dispositivo consiste en múltiples tubos en paralelo, que generalmente contienen un líquido, y el gas exterior fluye a través de los tubos. En algunos casos el aire está confinado en cámaras de flujo separadas, como aletas, y en otros está abierto para fluir libremente (Figura 5).

Modelado Dinámico de Intercambiadores de Calor

Dado que los intercambiadores de calor son tan ampliamente utilizados en la industria, es necesario que un ingeniero químico pueda optimizar y controlar el sistema y conocer cómo las variables independientes afectarán las salidas del sistema. Para ello, se desarrolla y utiliza un modelo dinámico.

Se puede usar un modelo dinámico de un intercambiador de calor, por ejemplo, para predecir cómo un cambio en los caudales de fluido o la adición de una camisa aislante afectará la temperatura de salida de la corriente de producto. El modelo utiliza ecuaciones diferenciales ordinarias (ODEs) para describir el proceso da gráficas de las variables vs. tiempo para todo el proceso. Hay muchas variables independientes en un intercambiador de calor, lo que puede hacer que el modelado sea muy complejo ya que se requieren múltiples ODEs para definir todas las variables del proceso.

Algunas de las variables independientes en un sistema de intercambiador de calor incluyen:

Lado de la carcasa:

- fluido

- caudal

- temperatura

- número de deflectores

Lado del tubo:

- fluido

- caudal

- temperatura

- número de pases

Configuración de flujo

- Co-corriente

- Contracorriente

- Flujo cruzado

Chamarra aislante

La principal variable dependiente de preocupación es la temperatura de salida de la corriente de producto (generalmente el fluido del lado del tubo). La temperatura de salida, en un sistema controlado, es monitoreada por un sensor. Luego, el sensor transmite una señal a un dispositivo de accionamiento de una o más de las variables independientes (generalmente controlador de flujo del lado de la carcasa) para realizar alguna respuesta deseada.

Modelado con ODEs

En la siguiente sección se describe el método para desarrollar un modelo dinámico de un intercambiador de calor. El modelo es para un intercambiador de calor de doble tubería que tiene la capacidad de fluir en configuraciones de cocorriente o contracorriente y la opción de una camisa aislante externa. Asume propiedades de fluido constantes y transferencia de calor perfecta a través del metal de la tubería. La temperatura de salida del fluido del lado del tubo es monitoreada por un sensor de temperatura, y el caudal del fluido del lado de la carcasa es controlado por un dispositivo de control de flujo accionado.

Balance Energético

Primero se realiza un balance de energía en el fluido del lado del tubo.

\[\text{Rate of accumulation of thermal energy in tube-side fluid} = \text{rate of energy in} - \text{Rate of energy out} - \text{Heat transferred from shell-side} \label{1} \]

El término más a la izquierda en el balance energético en la Ecuación\ ref {1} es la cantidad de energía térmica que se acumula en el fluido del lado del tubo y provoca un cambio en su temperatura de salida. Los términos en el lado derecho del balance de energía anterior describen la energía térmica del fluido que fluye hacia adentro y el fluido que fluye hacia afuera y la cantidad de transferencia de calor desde el fluido del lado de la carcasa. En el término para la transferencia de calor desde el lado de la carcasa, las temperaturas son las temperaturas de las corrientes de salida. Las temperaturas de salida cambiarán de acuerdo a si está funcionando en paralelo o en contracorriente. El balance energético se escribe como:

\[m c_{p, t} \frac{d T_{t, o u t}}{d t}=\rho c_{p, t} F_{t, i n} T_{t, i n}-\rho c_{p, t} F_{t, o u t} T_{t, o u t}-\frac{k A_{i}}{\Delta z}\left(T_{t, o u t}-T_{s, o u t}\right) \label{2} \]

donde,

masa del fluido =

masa del fluido =

capacidad calorífica de presión constante del fluido

capacidad calorífica de presión constante del fluido Temperatura

Temperatura tiempo

tiempo coeficiente de transferencia de calor conductor

coeficiente de transferencia de calor conductor superficie del tubo que entra en contacto con el fluido

superficie del tubo que entra en contacto con el fluido longitud del tubo

longitud del tubo densidad del fluido

densidad del fluido caudal volumétrico del fluido

caudal volumétrico del fluido

y los subíndices denotan

- fluido del lado del tubo

- fluido del lado del tubo - tomacorriente

- tomacorriente - entrada

- entrada - en el interior

- en el interior

A continuación se realiza un balance de energía similar en el fluido del lado de la carcasa.

\[\text{Rate of accumulation of thermal energy in tube-side fluid} = \text{rate of energy in} - \text{Rate of energy out} - \text{Heat transferred to tube-side fluid} - \text{Rate of heat loss to the surroundings} \label{3} \]

El término más a la izquierda en el balance energético anterior es la cantidad de energía térmica que se acumula en el fluido del lado de la carcasa y provoca un cambio en su temperatura de salida. Los términos en el lado derecho del balance de energía anterior describen la energía térmica del fluido que fluye hacia adentro y el fluido que fluye hacia afuera, la transferencia de calor al fluido del lado del tubo y también el calor perdido por convección a los alrededores. La energía se escribe como;

\[m c_{r, s} \frac{d T_{s, out}}{d t}-\rho c_{p, s} F_{s, sn} T_{s, i n}-\rho c_{p, s} F_{s, cut} T_{s, out}-\frac{k \cdot A_{o}}{\Delta z}\left(T_{s, cut}-T_{t, o u t}\right)-h . A_{s}\left(T_{s}-T_{\infty}\right) \label{4} \]

donde,

= coeficiente de transferencia de calor por convección para aire

= coeficiente de transferencia de calor por convección para aire - coeficiente de transferencia de calor conductor.

- coeficiente de transferencia de calor conductor.

y los subíndices denotan

- fluido del lado de la carcasa

- fluido del lado de la carcasa - aire

- aire - fuera del tubo

- fuera del tubo - exterior del caparazón

- exterior del caparazón

Consideraciones

Hay consideraciones y simplificaciones que puedes hacer para resolver los balances energéticos diferenciales. La validez de estos supuestos depende de la precisión de un modelo que requiera.

1. La capacidad calorífica del fluido puede ser dependiente de la temperatura. Si este es el caso, se podría escribir una ecuación polinómica para los valores de C p de cada uno de los fluidos. Tomaría la forma-

\[C_{p}=a+b T+c T^{2}+d T^{3} \label{5} \]

Los valores de a, b, c y d son propiedades del fluido y se pueden encontrar en el Manual del ingeniero químico de Perry.

También hay que señalar que si los fluidos en el proceso son gases, sus propiedades fluidas se verán afectadas por los cambios en la presión y el uso de un valor C p constante sería inapropiado.

2. La densidad del fluido puede ser dependiente de la temperatura. Esto sería probable si el fluido fuera un vapor, como en el caso de usar vapor como fluido del lado de la carcasa para calentar el fluido de proceso del lado del tubo. Si este es el caso, se podría escribir una ecuación diferencial para el valor del fluido y tomaría la forma-

valor del fluido y tomaría la forma-

\[\frac{d \rho}{d T} \propto C \label{6} \]

donde\(C\) está el coeficiente de expansión cúbica (relaciona la energía cinética con la temperatura).

3. La pérdida de calor a los alrededores puede ser descuidada. Este sería el caso si el intercambiador de calor está bien aislado o si el fluido del lado de la carcasa es aproximadamente el mismo que la temperatura ambiente. En este caso-

\[h A\left(T_{s}-T_{\infty}\right)=0 \label{7} \]

4. El sensor de temperatura puede tener un retardo de tiempo inherente. Esto significa que la salida de temperatura del sensor retarda la temperatura real en el momento de la lectura. El rezago de temperatura puede ser contabilizado con la ecuación diferencial-

\[\frac{d T_{\text {outlet}, \text {sensor}}}{d t}=\frac{1}{\tau_{T s}}\left(T_{\text {outlet}, \text {actual}}-T_{\text {outlet}, \text {sensor}}\right) \label{8} \]

donde = constante de tiempo para el sensor de temperatura.

= constante de tiempo para el sensor de temperatura.  es un parámetro de proceso y suele oscilar entre 6 y 20 segundos dependiendo de las propiedades del sensor. Este valor se daría en la literatura del fabricante o tendría que determinarse a través de la experimentación.

es un parámetro de proceso y suele oscilar entre 6 y 20 segundos dependiendo de las propiedades del sensor. Este valor se daría en la literatura del fabricante o tendría que determinarse a través de la experimentación.

5. El sistema actuador para la válvula de control puede tener una respuesta dinámica lenta. Cuando el sistema actuador se basa en una válvula de control, la respuesta al cambio de presión es más lenta que el flujo a través de la válvula. El caudal a través de una válvula de control se puede modelar con la ecuación diferencial-

\[\frac{d Q_{\text {actual}}}{d t}=\frac{1}{\tau_{v}}\left(Q_{\text {setpoint}}-Q_{\text {actual}}\right) \label{9} \]

donde = constante de tiempo para la válvula de control de flujo.

= constante de tiempo para la válvula de control de flujo.  es un parámetro de proceso y suele oscilar entre 0.5 y 2 segundos dependiendo de las propiedades del sensor. Este valor tendría que determinarse a través de la experimentación.

es un parámetro de proceso y suele oscilar entre 0.5 y 2 segundos dependiendo de las propiedades del sensor. Este valor tendría que determinarse a través de la experimentación.

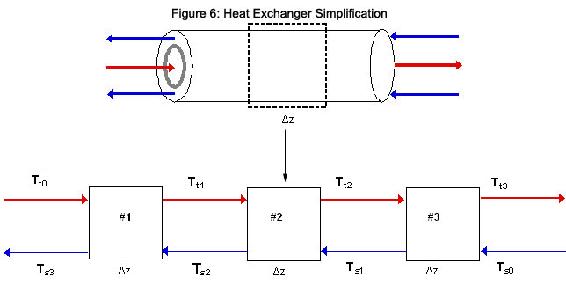

Usando EXCEL para Resolver ODEs

Dado que la temperatura del intercambiador de calor varía a través del metal, así como a lo largo de la longitud de la tubería, se debe describir una derivada parcial de cómo la temperatura varía con la longitud. Para resolver este problema usando excel, se utilizó una aproximación de longitud. En lugar de tomar la derivada parcial a través de la longitud con respecto a la temperatura, la tubería se dividió en segmentos diferenciales, Δz. Idealmente Δz es una sección transversal infinitesimalmente pequeña de la longitud del intercambiador de calor. Supondremos que a través de este segmento diferencial, la temperatura del líquido que sale del segmento es la misma que la temperatura del líquido dentro del segmento. Dado que estamos asumiendo la misma temperatura para las corrientes de salida que el interior del segmento, la elección de la longitud para estos Δz ayuda a dictar la precisión de la solución. La combinación de estas unidades diferenciales nos permite modelar un intercambiador de calor sin el uso de derivados parciales. La siguiente figura muestra un ejemplo de la simplificación donde el intercambiador de calor se divide en tres segmentos (figura 6).

Para comenzar a modelar, comience resolviendo el balance energético apropiado (ya sea Ecuación\ ref {2} o\ ref {4}) para y haga las simplificaciones necesarias. Entonces usa un método para resolver ODEs en Excel, como Euler's o Heun's. Vaya aquí: ExcelModelingODE para una explicación más detallada sobre cómo configurar una hoja de cálculo de Excel usando estos métodos. Para cada unidad, Δz, y cada fluido en esa unidad del exhanger térmico, debe tener una ecuación de aproximación. Porque idealmente\(Δz\) representa una sección infinitesimal, se deduce de la primera suposición que podemos tomar la temperatura en Δz como la temperatura de salida de las corrientes calientes y frías para las\(Δz\)'s respectivamente.

y haga las simplificaciones necesarias. Entonces usa un método para resolver ODEs en Excel, como Euler's o Heun's. Vaya aquí: ExcelModelingODE para una explicación más detallada sobre cómo configurar una hoja de cálculo de Excel usando estos métodos. Para cada unidad, Δz, y cada fluido en esa unidad del exhanger térmico, debe tener una ecuación de aproximación. Porque idealmente\(Δz\) representa una sección infinitesimal, se deduce de la primera suposición que podemos tomar la temperatura en Δz como la temperatura de salida de las corrientes calientes y frías para las\(Δz\)'s respectivamente.

La ecuación para el Método de Euler toma la forma:

\[T_{h 1}\left(t_{i+h}\right)=T_{h 1}\left(t_{i}\right)+\Delta t\left[\frac{d T}{d t}\left(t_{i}\right)\right] \label{10} \]

La ecuación para el Método de Heun toma la forma:

\[T_{h_{1}}\left(t_{i+1 h}\right)=T_{h_{1}}\left(t_{i}\right)+\Delta\left[\frac{1}{2} \frac{d T}{d t}\left(t_{i} T_{i}\right)+\frac{1}{2} \frac{d T}{d t}\left(t_{i+h} T_{i+1 h_{i}}\right)\right] \label{11} \]

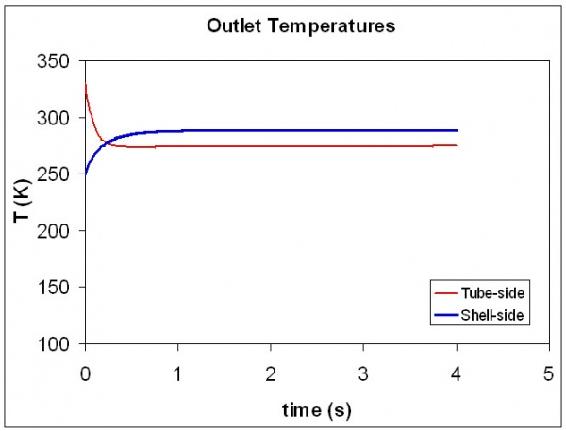

Luego, las temperaturas se pueden trazar en función del tiempo para modelar cómo las entradas del sistema afectan el intercambio de calor. Los siguientes ejemplos lo guiarán a través de un modelo de un intercambiador de calor simple en Excel.

Como ingeniero de procesos en una empresa de procesamiento químico, se le asignó escalar un proceso para la última y mejor química de su compañía. Entre una de las etapas de la reacción, es necesario enfriar rápida y eficientemente la solución a partir de 330 K antes de permitir que entre en el siguiente paso. De sus conocimientos previos, sabe que es necesario un intercambiador de calor y el intercambiador de calor de contracorriente es el más eficiente para lograr una temperatura deseada. Usted decide utilizar agua fría entrando a 250 K como refrigerante ya que es relativamente económica. Para permitir que los ingenieros de planta en el futuro tengan más control, cree un modelo para determinar cuándo pasará este proceso a estado estacionario y graficar los perfiles de temperatura de las corrientes de salida. Se puede suponer que el intercambiador de calor está perfectamente aislado y que existe una conducción perfecta a través del metal desde el fluido del lado de la carcasa al fluido del lado del tubo, y esta conducción se describe por el coeficiente de transferencia de calor, k, entre los dos fluidos.

Información General Relevante:

- T aire =296.15 K (Temp. del Aire)

- r i =0.1 m (Diámetro Interior del Tubo Interno)

- r o =0.12 m (Diámetro Exterior del Tubo Interno)

- r o '=0.15 m (Diámetro Exterior del Tubo Exterior)

- Δz=1 m (Incremento de longitud)

- k = 450000 W/m2*K (coeficiente de transferencia de calor entre los fluidos de la carcasa y del lado del tubo)

Información de fluidos en el lado de la carcasa (agua fría)

- C ps = 4185 J/kg*K (capacidad de calor del fluido del lado de la carcasa)

- T 0 s =250 K (temperatura de entrada del fluido del lado de la carcasa)

- A s = 0.02543 m (área de la sección transversal donde está presente el fluido del lado de la cubierta)

- ρ s =1000 kg/m^3 (densidad del fluido del lado de la concha)

- F s = 0.1 m3/s (caudal volumétrico del fluido del lado de la carcasa)

Información de fluidos en el lado del tubo (solución)

- C pt =1200 J/kg*K (capacidad calorífica del fluido del lado del tubo)

- T 0 t =330 K (temperatura de entrada del fluido lateral del tubo)

- A t = 0.0314 m (área de la sección transversal donde está presente el fluido del lado del tubo)

- ρ t =1030 kg/m^3 (densidad del fluido lateral del tubo)

- F t = 0.2 m3/s (caudal volumétrico del fluido del lado del tubo)

Solución

Se puede seguir el Algoritmo general para desarrollar el modelo Excel.

- 1. Hacer una hoja de cálculo que tenga toda la información relevante del proceso (es decir: entradas T, valores ρ, etc.).

- 2. Realice un balance energético general para los fluidos del lado del tubo y del lado de la carcasa. Hacer simplificaciones y suposiciones estatales. Resolver para

- 3. Divida el intercambiador de calor en segmentos más pequeños de longitud Δ z

- 4. En tu hoja de cálculo, configura una columna para el tiempo. En la primera fila, comience en t=0 y luego aumente el tiempo en Δ h abajo de la columna.

- 5. Configure una columna para la temperatura entrante del lado del tubo, T t 0. El valor de la temperatura entrante es ingresado por el usuario. Haga lo mismo para la temperatura del lado de la carcasa, T s 0.

- 6. Configure una columna para la temperatura de salida del lado del tubo de cada unidad Δ z. Haga lo mismo con las temperaturas del lado de la carcasa. Para cada una de estas columnas de temperatura:

- a. en la primera fila, hacer una suposición inicial de la temperatura. Esto generalmente se hace ajustando la temperatura igual a la temperatura de la corriente que entra en el intercambiador de calor.

- b. En filas subsiguientes, ingrese la ecuación de Euler (Eq 10) haciendo referencia a las celdas apropiadas para la información del proceso y tome todas las temperaturas del tiempo, t i, que son las temperaturas en la fila anterior.

- 7. Hacer una gráfica de variables de interés (Temperaturas) vs tiempo.

La gráfica a continuación ilustra cómo cambia la temperatura caliente y fría que sale en un corto período de tiempo.

Para una visión más detallada de este proceso, consulte la hoja de cálculo adjunta:

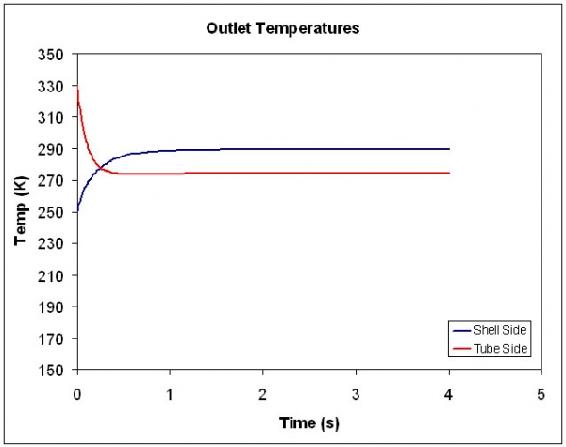

Nuevamente, estás trabajando en el mismo proceso, pero tu supervisor requiere que tengas una descripción más precisa de la dinámica del sistema. Siendo tan brillante como tú, decides utilizar el método Runga Kutta de 2do orden, conocido como el método de Heun.

Solución

Siga el Algoritmo en el Ejemplo 1, excepto en el paso 6b, use la ecuación para el método de Heun, Eq. 11.

La gráfica a continuación ilustra cómo cambia la temperatura caliente y fría que sale en un corto período de tiempo.

Para una visión más detallada de este proceso, consulte la hoja de cálculo adjunta:

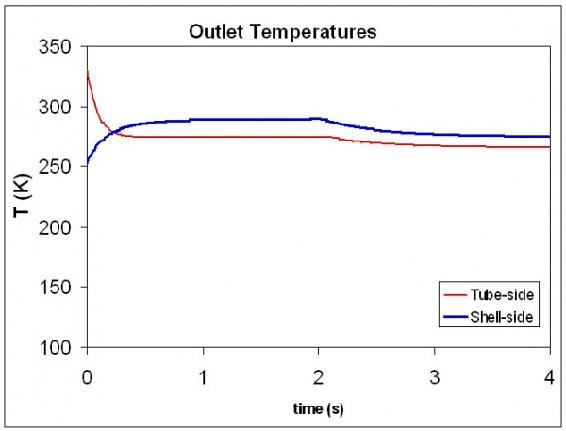

Un mes después de desarrollar un modelo del intercambiador de calor utilizado en el proceso para el último y mejor producto químico de su compañía, uno de los ingenieros de planta le llama y dice que a t=2s en el proceso, la temperatura del fluido entrante cambia abruptamente de 330K a 300K. Cómo reaccionan las temperaturas de las corrientes de salida ante este cambio. Utilice la información y el modelo del Ejemplo 1.

Solución

La hoja de cálculo Excel se puede modificar para que en el tiempo t=2s, la temperatura de entrada del fluido del lado del tubo sea de 300K. La gráfica a continuación ilustra cómo cambia la temperatura caliente y fría que sale en un corto período de tiempo.

Para una visión más detallada de este proceso, consulte la hoja de cálculo adjunta:

Cambio de temperatura del lado del tubo

Referencias

- Riggs, James B.; Karim, M. Nazmul. Control Químico y Bio-Process, Texas Tech University, Ferret Publishing.

Colaboradores y Atribuciones

- Autores: Teresa Misiti, Carly Ehrenberger, Danesh Deonarain, Georgina Mang