11.3: Control en cascada

- Page ID

- 85463

Introducción

En los capítulos anteriores, solo se discuten los sistemas de entrada única, salida única (SISO). SISO implica un control de bucle único que utiliza solo una señal medida (entrada). Esta señal se compara entonces con un punto de ajuste de la variable de control (salida) antes de ser enviada a un actuador (es decir, bomba o válvula) que se ajusta en consecuencia para cumplir con el punto de ajuste. Los controles en cascada, por el contrario, hacen uso de múltiples bucles de control que involucran múltiples señales para una variable manipulada. La utilización de controles en cascada puede permitir que un sistema responda mejor a las perturbaciones.

Antes de profundizar en el tema de los controles en cascada, deben aclararse los términos 'variables manipuladas', 'variables medidas' y 'variables de control'. Las definiciones de estos términos que se encuentran comúnmente en la literatura son a menudo intercambiables; pero, normalmente se refieren a la señal de entrada o salida. Para los fines de este artículo, las 'variables de control' se referirán a entradas como caudales, lecturas de presión y lecturas de temperatura. 'Variables manipuladas' y 'variables medidas' se referirán a las señales de salida que se envían al actuador.

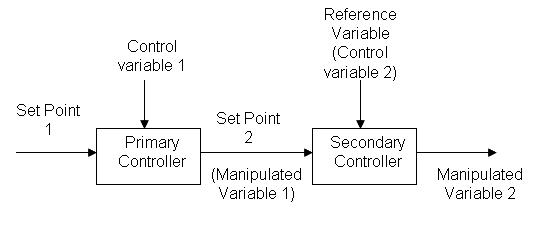

El esquema de control en cascada más simple implica dos bucles de control que utilizan dos señales de medición para controlar una variable primaria. En dicho sistema de control, la salida del controlador primario determina el punto de ajuste para el controlador secundario. La salida del controlador secundario se utiliza para ajustar la variable de control. Generalmente, el controlador secundario cambia rápidamente mientras que el controlador primario cambia lentamente. Una vez implementado el control en cascada, las perturbaciones de los cambios rápidos del controlador secundario no afectarán al controlador primario.

Control en Cascada

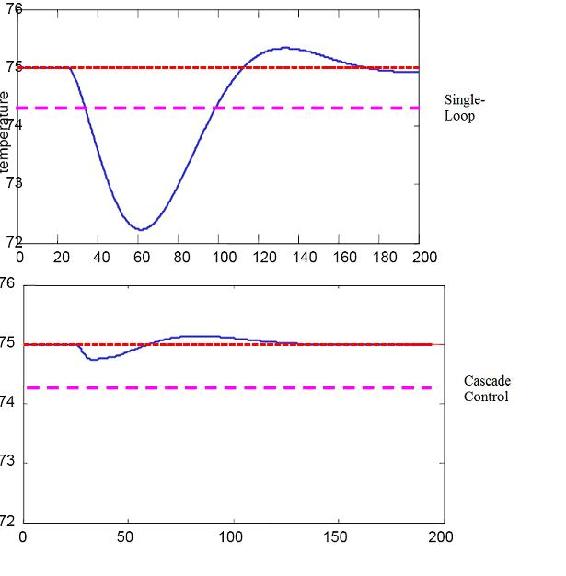

Para ilustrar cómo funciona el control en cascada y por qué se usa, se analizará un sistema de control típico. Este sistema de control es uno que se utiliza para ajustar la cantidad de vapor utilizado para calentar una corriente de fluido en un intercambiador de calor. Luego se desarrollará un sistema de control en cascada alternativo para el mismo proceso y se comparará con el típico control de bucle único. La siguiente figura muestra el rendimiento del control en cascada frente al control de bucle único en el calentador CST

El control en cascada proporciona un rendimiento mucho mejor porque la perturbación en el flujo se corrige rápidamente

Ejemplo de Control en Cascada

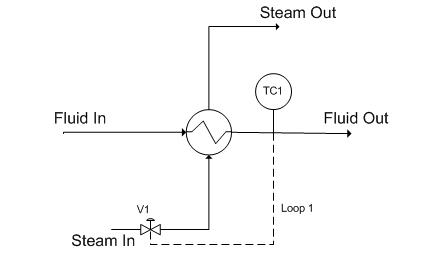

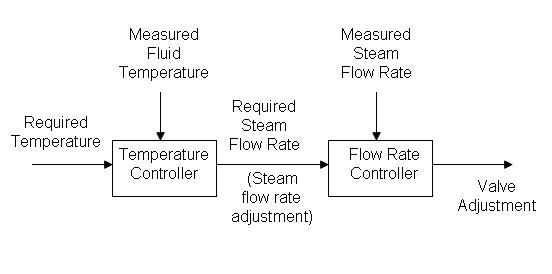

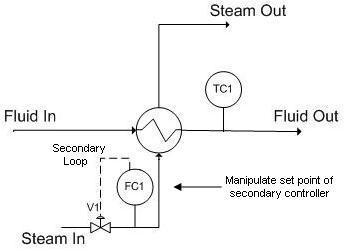

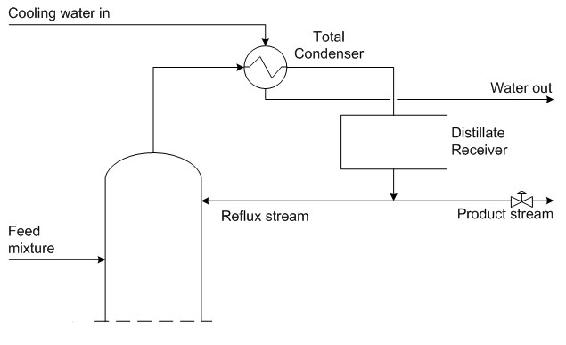

Figura 1. Control de bucle único para un intercambiador de calor

En el proceso anterior, el fluido debe ser calentado hasta cierta temperatura por el vapor. Este proceso es controlado por un controlador de temperatura (TC1) que mide la temperatura del fluido de salida y luego ajusta la válvula (V1) para corregir la cantidad de vapor que necesita el intercambiador de calor para mantener la temperatura especificada. La Figura 2 muestra el flujo de información hacia y desde el controlador de temperatura.

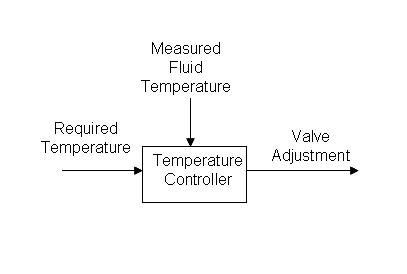

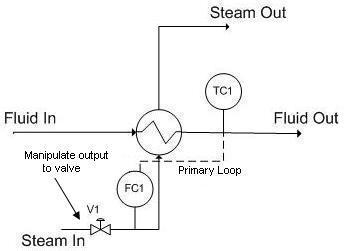

Figura 2. Flujo de información cuando se usa control de retroalimentación de bucle único para un intercambiador de calor

Inicialmente, este proceso parece suficiente. Sin embargo, el sistema de control anterior funciona suponiendo que se dispone de un flujo constante de vapor y que el vapor al intercambiador de calor depende únicamente de la apertura de la válvula en diversos grados. Si el caudal del suministro de vapor cambia (es decir, fugas en la tubería, obstrucción, caída en la potencia de la caldera), el controlador no se dará cuenta de ello. El controlador abre la válvula en el mismo grado esperando obtener un cierto caudal de vapor pero de hecho estará recibiendo menos de lo esperado. El sistema de control de bucle único no podrá mantener efectivamente el fluido a la temperatura requerida.

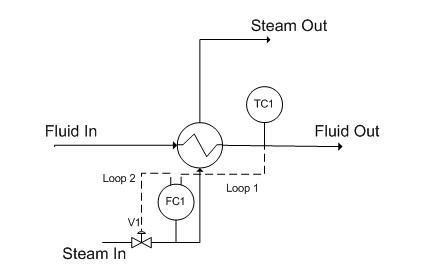

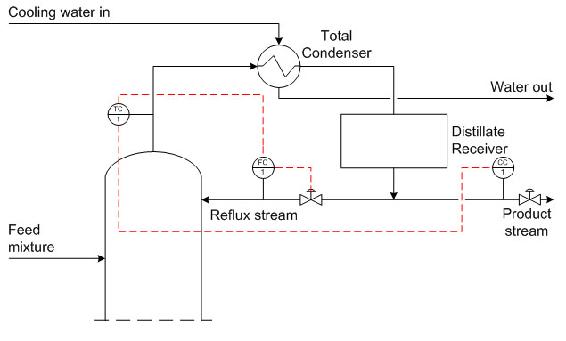

Implementar el control en cascada nos permitirá corregir las fluctuaciones en el caudal del vapor que ingresa al intercambiador de calor como parte interna de un esquema más grandioso para controlar la temperatura del fluido de proceso que sale del intercambiador de calor. Un control básico en cascada utiliza dos bucles de control; en el caso que se presenta a continuación (ver Figura 3), un bucle (el bucle externo, o bucle maestro, o bucle primario) consiste en TC1 leyendo la temperatura de salida del fluido, comparándola con el conjunto TC1 (que no cambiará en este ejemplo) y cambiando el conjunto FC1 en consecuencia. El otro bucle (el bucle interno, o bucle esclavo, o bucle secundario) consiste en FC1 leyendo el flujo de vapor, comparándolo con el conjunto FC1 (que es controlado por el bucle externo como se explicó anteriormente) y cambiando la apertura de la válvula según sea necesario.

Figura 3. Control en cascada para un intercambiador de calor

La razón principal para utilizar el control en cascada en este sistema es que la temperatura tiene que mantenerse en un valor específico. La posición de la válvula no afecta directamente a la temperatura (considere una alteración en la entrada de corriente; el caudal será menor en el mismo ajuste de la válvula). Así, el caudal de vapor es la variable que se requiere para mantener la temperatura del proceso.

El bucle interno se elige para que sea el bucle interno porque es propenso a una mayor variación de frecuencia. El fundamento detrás de este ejemplo es que el vapor en flujo puede fluctuar, y si esto sucede, el flujo medido por FC1 cambiará más rápido que la temperatura medida por TC1, ya que tomará una cantidad finita de tiempo para que se produzca la transferencia de calor a través del intercambiador de calor. Dado que el flujo de vapor medido por FC1 cambia a mayor frecuencia, elegimos este para ser el bucle interno. De esta manera, FC1 puede controlar las fluctuaciones en el flujo abriendo y cerrando la válvula, y TC1 puede controlar las fluctuaciones de temperatura aumentando o disminuyendo el conjunto de FC1.

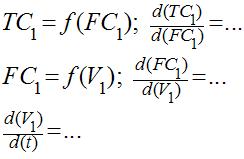

Así, el control en cascada utiliza dos entradas para controlar la válvula y permite que el sistema se ajuste tanto al flujo de fluido variable como a los caudales de vapor. El flujo de información se muestra en la figura 4.

Figura 4. Flujo de información cuando se usa el control

en cascada para un intercambiador de calor Para lograr esto, se deben definir las relaciones entre los bucles primario y secundario (ver definiciones a continuación). Generalmente, el bucle primario es una función del bucle secundario. Un posible ejemplo de tales relaciones es:

Bucles primarios y secundarios

En la Figura 3, hay dos bucles separados. El bucle 1 se conoce como el bucle primario, el bucle externo o el maestro, mientras que el bucle 2 se conoce como el bucle secundario, el bucle interno o el esclavo. Para identificar los bucles primario y secundario, se debe identificar la variable de control y la variable manipulada. En este caso, la variable de control es la temperatura y la variable de referencia es el caudal de vapor. Por lo tanto, el bucle primario (bucle 1) involucra la variable de control y el bucle secundario (bucle 2) involucra la variable de referencia. El flujo de información para un sistema de control en cascada de dos bucles será típicamente como se muestra en la Figura 5. Tenga en cuenta que el usuario establece el punto de ajuste para el bucle 1 mientras que el controlador principal establece el punto de ajuste para el bucle 2.

Figura 5: Flujo de información de un control en cascada de dos bucles

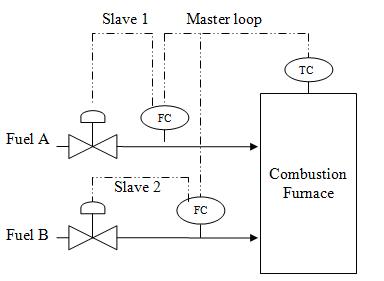

Además de esta arquitectura común, el control en cascada puede tener múltiples bucles secundarios; sin embargo, todavía hay un bucle primario y una variable principal controlada. Desafortunadamente, con múltiples bucles internos, afinar el PID se vuelve aún más desafiante, haciendo que este tipo de cascada sea menos común. Los bucles secundarios pueden ser independientes entre sí, o dependientes entre sí, en cuyo caso cada bucle secundario afecta el punto de ajuste del otro bucle secundario. Al sintonizar dicho controlador, primero se debe sintonizar el bucle más interno. El bucle que manipula el punto de ajuste del bucle más interno debe sintonizarse a continuación y así para. La siguiente figura muestra un ejemplo del uso de dos bucles secundarios, independientes entre sí, en una planta de combustión de combustible. En este horno de combustión, el controlador maestro controla la temperatura en el horno cambiando el punto de ajuste para el flujo de combustibles A y B. Los bucles secundarios corresponden al cambio en el punto de ajuste para el flujo, abriendo o cerrando las válvulas para cada combustible.

El control en cascada es generalmente útil cuando

- Un error del sistema afecta a la variable de control primaria solo después de un largo período de tiempo, ya que se propaga a través del tiempo muerto y el tiempo de retraso.

- Un sistema tiene tiempos muertos largos y tiempos de rezago largos.

- Se requieren múltiples mediciones con una sola variable de control para una mejor respuesta a una perturbación de un sistema.

- La varianza ocurre en múltiples flujos

Esquema general de control en cascada

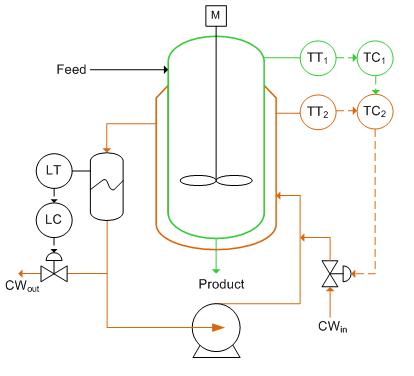

El reactor de abajo necesita ser enfriado durante la operación de alimentación continua de una reacción exotérmica. El reactor ha sido equipado con una camisa de agua de refrigeración con el caudal de agua controlado por válvula de agua fría. Esta válvula es controlada por dos controladores de temperatura separados. Un transmisor de temperatura de “bucle interno” o “esclavo” (resaltado en naranja) comunica al controlador esclavo la medición de la temperatura de la camisa. El controlador de temperatura “bucle externo” o “maestro” (verde) utiliza un transmisor de temperatura maestro para medir la temperatura del producto dentro del reactor. La salida del controlador esclavo se alimenta al controlador maestro y se usa para ajustar la válvula de agua fría en consecuencia.

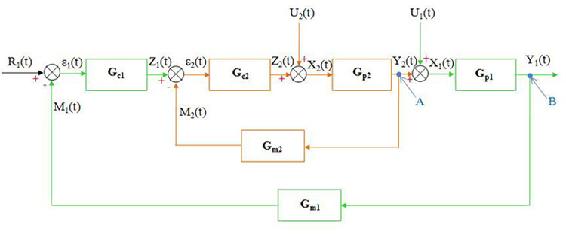

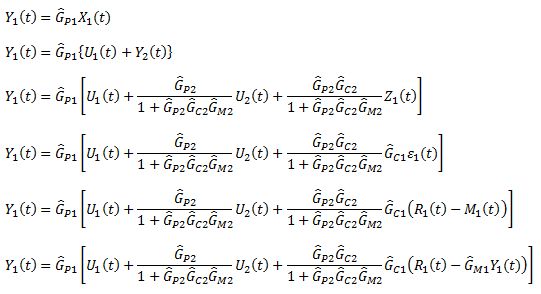

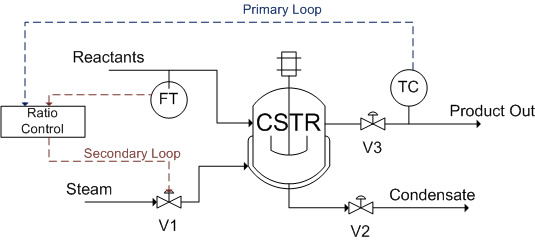

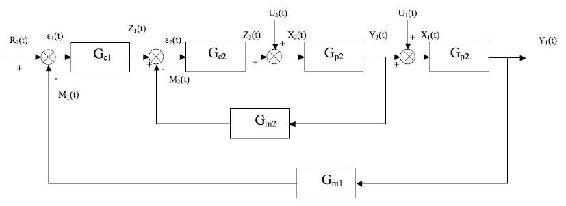

El circuito de control en cascada utilizado para controlar la temperatura del reactor puede generalizarse con el siguiente esquema. Utilizaremos este diagrama principal para pasar por la derivación formal de las ecuaciones que describen el comportamiento del sistema cuando hay cambios en las cargas U1 y U2 pero sin cambio en el punto de ajuste, R1 (t). Las ecuaciones generales que se derivan a continuación pueden ser utilizadas para modelar cualquier tipo de proceso (ecuaciones diferenciales de primer, segundo, tercer orden, etc.) y utilizar cualquier tipo de mecanismo de control (control proporcional, PI, PD o PID). Consulte las páginas wiki tituladas “ecuaciones diferenciales de primer orden” y “P, I, D, PI, PD, PID Control” para más detalles.

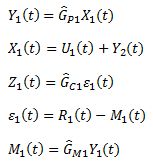

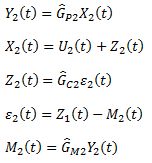

Paso 1: Anote todas las ecuaciones para cada etapa del bucle de control

Bucle maestro

Bucle esclavo

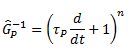

GP1 y GP2 son los operadores de proceso y suelen ser de la forma:

Donde n es un número natural.

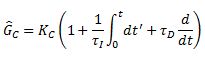

Gc1 y Gc2 son los operadores de control y dependen del tipo de controlador utilizado. Para los controladores PID, serían:

Gm1 y Gm2 son los operadores de medición y por lo general son apenas iguales a 1. Tenga en cuenta que no existen ecuaciones para las “intersecciones” A y B mostradas en el diagrama.

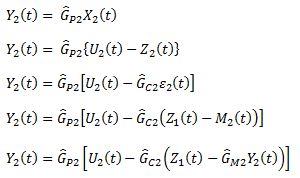

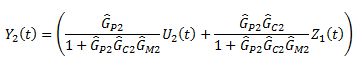

Paso 2: Simplificar las ecuaciones para el bucle esclavo

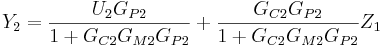

Resolver para Y2 (t)

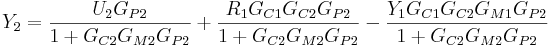

Paso 3: Simplificar las ecuaciones para el bucle maestro

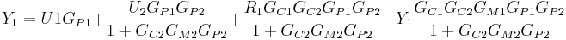

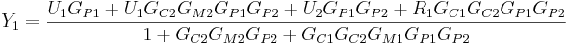

Resolver para Y1 (t)

(Nota: aquí las G están escritas como operadores en lugar de transformadas de Laplace, y como tales no deberían dividirse. Así, las expresiones en el denominador deben interpretarse como operadores inversos en el numerador.)

Condiciones para el control en cascada

Para tener un flujo fluido de información en todo el sistema de control, se debe mantener una jerarquía de información. En un sistema de cascada de doble bucle, la acción del bucle secundario en el proceso debe ser más rápida que la del bucle primario. Esto asegura que los cambios realizados por la salida primaria se reflejarán rápidamente en el proceso y se observarán cuando se mida a continuación la variable de control primaria. Esta jerarquía de información se puede conservar aplicando las siguientes condiciones al configurar los controles en cascada.

- Debe existir una clara relación entre las variables medidas de los bucles primario y secundario.

- El bucle secundario debe tener influencia sobre el bucle primario.

- El periodo de respuesta del bucle primario tiene que ser al menos 4 veces mayor que el periodo de respuesta del bucle secundario.

- La mayor perturbación del sistema debe actuar en el bucle primario.

- El bucle primario debe ser capaz de tener una ganancia grande, Kc.

El control en cascada es mejor cuando el bucle interno está controlando algo que sucede a una frecuencia bastante alta. El control en cascada está diseñado para permitir que el controlador maestro responda a cambios lentos en el sistema, mientras que el controlador esclavo controla las perturbaciones que ocurren rápidamente. Si se configura en orden inverso, habrá una gran propagación del error. De ahí que sea importante mantener la jerarquía de la información. En resumen, el controlador maestro responde a los cambios LENTO en el sistema, mientras que el controlador esclavo responde a la alta frecuencia, o cambios RÁPIDOS en el sistema. Esto también requiere que el esquema de control interno se ajuste ESTRECHAMENTE para que no se permita construir el error. Comúnmente, los bucles internos controlan un controlador de flujo, lo que reducirá el efecto de cambios como las fluctuaciones en la presión del vapor.

Consideraciones sobre el diseño del control

Bucle Abierto y Bucle Cerrado

Aunque el control en cascada generalmente incorpora información de varios bucles secundarios, el sistema en general no se convierte automáticamente en un proceso de bucle cerrado o de bucle abierto. Para que un control en cascada sea de bucle abierto, todos los bucles de control en el sistema deben ser de naturaleza de bucle abierto. Por otro lado, si alguno de los bucles de control en el sistema está basado en retroalimentación, el sistema en general se considera como bucle cerrado. Esto se debe a que el sistema está recibiendo algún tipo de retroalimentación, sin importar cuán poco influya la variable “fedback” en el sistema.

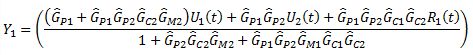

Cascada con controles de Feed-Forward y Feedback

Los controladores en cascada tienen una clara ventaja sobre otros tipos de controladores debido a su capacidad para combinar controles tanto de retroalimentación como de avance. Mientras que los bucles de alimentación directa tienen el potencial de ajustar las variables controladas a los estados ideales, los bucles de retroalimentación en un sistema mixto verifican las desviaciones para asegurarse de que el sistema está en camino. La siguiente figura es un ejemplo de un control en cascada mixta:

Una reacción endotérmica tiene lugar en un CSTR encamisado, en el cual el reactor es calentado por vapor. Una corriente de reactivo se alimenta al CSTR, que sirve como corriente silvestre para que el controlador de relación prediga un caudal de vapor requerido (alimentación directa). En el lado de la corriente de producto, un controlador de temperatura manipula el ajuste de la relación del controlador de relación para minimizar los errores de temperatura del producto (retroalimentación). El controlador de temperatura es el bucle primario, mientras que el controlador de relación es el bucle secundario.

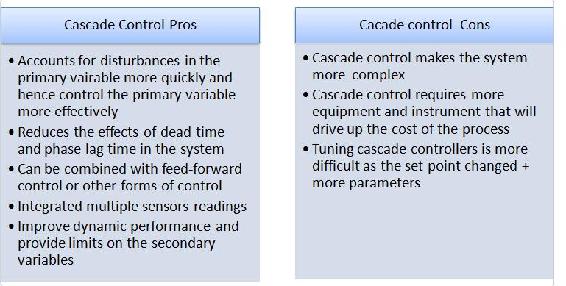

Ventajas y desventajas del control en cascada

La siguiente tabla muestra una lista de pros y contras del control en cascada:

Inicio de un sistema en cascada

Un sistema en cascada necesita ser configurado correctamente para funcionar. El bucle interno debe sintonizarse antes que el bucle externo. Los siguientes son los pasos sugeridos para iniciar un sistema en cascada (ambos controladores se inician en modo automático):

- Coloque el controlador principal en modo manual. Esto romperá la cascada y aislará el controlador secundario para que pueda ser sintonizado.

- Sintoniza el controlador secundario como si fuera el único bucle de control presente.

- Devuelva el controlador secundario al punto de ajuste remoto y/o coloque el controlador primario en modo automático. Esto aislará el controlador primario para que pueda ser sintonizado.

- Ajuste el bucle de control primario manipulando el punto de ajuste al controlador secundario. Si el sistema comienza a oscilar cuando el controlador primario se coloca en automático, reduzca la ganancia del controlador primario.

Los sistemas de control en cascada se pueden ajustar usando métodos convencionales. El método de sintonización Ziegler-Nichols se puede utilizar para sintonizar el controlador secundario. Entonces los parámetros (dependiendo del sistema, puede ser P, PI o PID) necesitan ser ajustados introduciendo perturbaciones en el sistema y cambiando los parámetros en consecuencia. El controlador secundario debe estar ajustado (no hay oscilaciones cuando se agrega perturbación), de lo contrario el controlador primario responderá a las oscilaciones debidas al controlador secundario así como a las perturbaciones del sistema. Esto hará que los parámetros para el controlador primario sean inexactos, lo que provocará un alto esfuerzo del controlador. Esto no es deseable porque desgastará el controlador. El controlador primario a menudo utiliza el control de modelo interno (IMC), que permite un mejor rendimiento al incorporar el modelo de proceso en la configuración del controlador. Otra forma de sintonizar el controlador principal es mediante el uso de prueba y error. Por ejemplo, si el sistema tiene un controlador primario PID, las ganancias integrales y derivadas deben establecerse en valores pequeños. Entonces se debe introducir una pequeña ganancia proporcional. La ganancia proporcional debe ajustarse primero y luego se pueden agregar las ganancias integrales y derivadas. Para más información sobre el método de ensayo y error consulte la sección PID Tuning Classical.

Ejemplo de inicio

Se muestra un ejemplo sencillo de puesta en marcha de un sistema en cascada utilizando el sistema de intercambio de calor que se ve en la Figura 3. Para comenzar el arranque, el controlador de temperatura (primario) está configurado en modo manual. El controlador de flujo (secundario) se ajusta ajustando el punto de ajuste del controlador de flujo. Esto se muestra en la Figura 6 a continuación.

Figura 6: Modo automático para controlador secundario (modo manual para controlador primario)

Ahora el controlador de temperatura está configurado en modo automático y el controlador de flujo está configurado en modo manual. En este sistema el controlador de temperatura emite un punto de ajuste al controlador de flujo tal como lo haría en modo cascada regular. El controlador de temperatura se ajusta ajustando la salida a la válvula. Esto se muestra en la Figura 7 a continuación.

Figura 7: Modo manual para controlador secundario (modo automático para controlador primario)

Desarrollo de la estructura de un algoritmo en cascada

A continuación se muestra un método paso a paso a través del cual se puede desarrollar la estructura básica de un algoritmo en cascada. Los ejemplos en cada paso se refieren a la Figura 3.

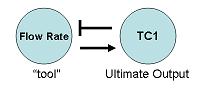

1 — Determina el objetivo de tu algoritmo. Es decir, qué salida definitiva te gustaría terminar cambiando en última instancia. Determine también qué “herramienta” (o aspecto del sistema) le permitirá lograr este cambio deseado de manera más directa y física.

Esta “herramienta” puede ser cualquier propiedad física del sistema: temperatura, presión, superficie, régimen de flujo, caudal, etc. de cualquier parte de cualquier componente físico del sistema. La “herramienta” no necesita ser algo leído por un sensor, aunque puede ser (como es en este ejemplo, la temperatura del fluido calentado que sale del intercambiador de calor es leída por el sensor TC1).

Por ejemplo, el objetivo final del proceso de la Figura 3 es regular la temperatura del fluido que sale de un intercambiador de calor. En este caso, la única manera de lograr esto físicamente es cambiar el caudal del vapor a través del intercambiador de calor (este caudal pasa a ser leído por el sensor FC1).

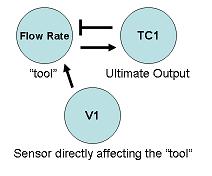

2 — Determinar cómo la “herramienta” afecta físicamente el resultado final.

Por ejemplo, un mayor caudal de vapor (leído por FC1) aumentará físicamente la temperatura del fluido que sale del intercambiador de calor, TC1.

3 — Determinar cómo el resultado final debe afectar a la “herramienta” para lograr el cambio de salida final deseado.

Por ejemplo, suponemos que nos gustaría, en general, resistir cualquier cambio en TC1 (es decir, no queremos que un aumento en TC1 aumente aún más el valor de TC1, ¡eso sería malo!). Por esta razón, queremos que un aumento en TC1 disminuya el FC1, que luego disminuirá TC1 (retroalimentación negativa).

4 — Determine qué válvula o salida del sensor afectará más directamente a la “herramienta”. Además, determine cómo se relacionan el sensor y la “herramienta”.

Por ejemplo, el ajuste de la válvula V1 afectará más directamente el caudal de vapor que ingresa al intercambiador de calor (es el componente controlable “más cercano” del proceso a la “herramienta”, el caudal de vapor). Un incremento en V1 incrementará el caudal.

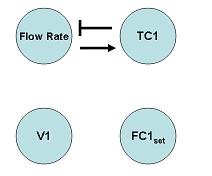

5 — Determine todas las válvulas/sensores entre la salida final y la válvula/sensor que afectarán directamente a la “herramienta”.

Por ejemplo, entre la salida final (TC1) y la válvula (V1) que afectará directamente a la “herramienta”, solo está el sensor FC1.

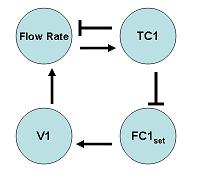

6 — Hacer una gráfica de incidencia. Asegúrate de usar los puntos de ajuste de las válvulas/sensores que afectan directamente a la “herramienta”, porque no puedes controlar lo que leen estos sensores (solo puedes controlar sus puntos de ajuste). ¡Confirma que la relación entre la “herramienta” y la salida final es consistente con la gráfica de incidencia!

7 — Utilice esta gráfica de incidencia para construir el algoritmo. La gráfica de incidencia es particularmente útil para determinar qué cambios de “signo” en un componente deberían resultar en un “signo” en otro componente. Si usamos diagramas de incidencia, y las ecuaciones para el controlador en cascada, podemos determinar una relación entre los componentes del sistema.

Por ejemplo, si TC1 aumentara, querríamos que disminuyera el caudal de vapor, lo que finalmente resulta en una disminución de la temperatura. Un aumento (un “signo” de +) en TC1 debería resultar en una disminución en el conjunto de FC1 (un “signo de -). Esto se puede ver a partir de la ecuación 2, donde si el conjunto TC1 disminuye, la diferencia entre el conjunto TC1 y TC1 será menor. Esto hace que el conjunto FC1 disminuya en relación con su punto de ajuste anterior. Una disminución (un “signo” de -) en el conjunto de FC1 debería resultar en una disminución en V1 (un “signo de -). Esto se muestra mediante la ecuación 1, donde si el conjunto FC1 disminuye mientras que FC1 es el mismo, V1 disminuirá con relación a su posición anterior. Una disminución (un “signo” de -) en V1 debería resultar en una disminución del caudal (un “signo de -). Una disminución (un “signo” de -) en el caudal de vapor debería resultar en una disminución de TC1 (un “signo de -), completando el mecanismo de retroalimentación negativa inicialmente deseado.

(1)

(2)

Fracaso

Un sistema en cascada no debe confundirse con un sistema a prueba de fallas. El único propósito de implementar un sistema de control en cascada es hacer que el sistema sea más receptivo, no más robusto.

En un sistema en cascada, si falla el controlador maestro, todo el sistema fallará también. Al igual que para cualquier otro diseño, uno debe anticipar fallas y construir redundancia. Un ejemplo de redundancia podría ser tener múltiples controladores para ser el controlador maestro y luego usar selectores para elegir qué lectura usar.

Alternativamente, si el sistema en cascada falla y no tiene redundancia incorporada, hay un par de formas de mantener el sistema en cascada funcionando mientras se está reparando el controlador. Por ejemplo, el controlador puede ser operado manualmente por un empleado, o se puede usar un promedio de lecturas anteriores para enviar temporalmente una señal constante al sistema.

El siguiente diagrama muestra la porción superior de una columna de destilación utilizada para separar los componentes de la mezcla líquida de entrada. El reflujo se usa para la columna para mejorar la eficiencia de separación, ya que la corriente de producto deseada debe tener una fracción másica del componente C que sea mayor a 0.8. En la parte superior de la columna de destilación la temperatura es de 200 o C. Los componentes A, B y C, que son gases a esa temperatura, se acumulan y fluyen fuera de la parte superior de la columna de destilación a través del condensador total. El condensador total enfría la corriente de gas a 150 o C, haciendo que A, B y C se licuen. La mezcla líquida se recoge en un receptor de destilado. Finalmente, la corriente líquida sale del receptor y se recoge como producto o se envía de vuelta a la columna. Una válvula de control está en su lugar en la corriente de producto para asegurar que se alcanza la pureza necesaria.

En el diagrama, dibuje los controladores y válvulas necesarios para implementar un control en cascada para la corriente de salida. Además, describa el control en cascada que ha implementado.

Tenga en cuenta que esta es solo una solución posible a la pregunta del ejemplo. Alternativas a esta solución serían usar solo un controlador de composición con un controlador de flujo o un controlador de temperatura pero se eligió la siguiente solución para dar un ejemplo de un control en cascada múltiple.

Solución

El sistema se puede controlar de manera más efectiva con un esquema en cascada. Se puede instalar un controlador de composición para controlar la composición de la corriente de producto. Sin embargo, los controladores de composición son típicamente lentos para reaccionar ya que lleva tiempo analizar las muestras para obtener composiciones. Para corregir el lapso de tiempo del controlador de composición, un controlador de temperatura, ubicado en la parte superior de la columna de destilación, mide la temperatura de la corriente de producto dando una idea aproximada de la composición del producto. Adicionalmente, se necesita un controlador de flujo en la corriente de reflujo.

La entrada del controlador de composición mide la composición de la corriente de producto y envía una señal al controlador de temperatura en la parte superior de la columna. El controlador de temperatura compara el punto de ajuste con la temperatura medida de la corriente y emite una señal al controlador de flujo en la corriente de reciclaje. El controlador de flujo compara este punto de ajuste con el caudal medido y ajusta la válvula de control en la corriente de reciclaje en consecuencia. Este control en cascada permite que el sistema reaccione a las perturbaciones rápidamente y controle de manera más efectiva el proceso de reflujo.

Acabas de graduarte de la Universidad de Michigan y escapaste del frío invierno de Ann Arbor por un dulce puesto de tiempo completo en el condado de Orange. Su empresa fabrica un medicamento especializado para curar una epidemia en la población de pingüinos en la Antártida.

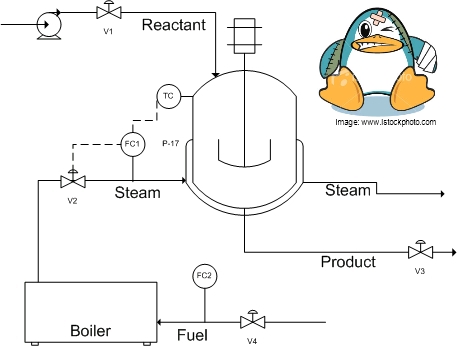

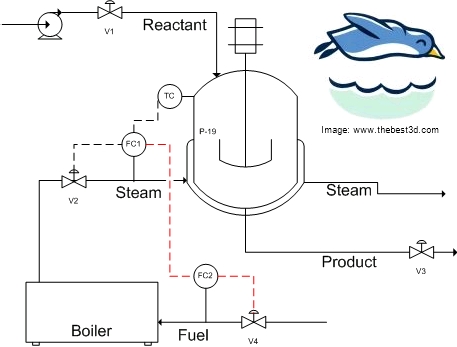

La reacción endotérmica A + B —> C se ejecuta en un CSTR. A y B son tóxicos incluso en concentraciones diluidas. Por lo tanto, se tiene que mantener una conversión superior al 99.95% para garantizar la seguridad de la salida del proceso.

El vapor de una caldera se utiliza para mantener la temperatura de reacción óptima de 100C. Se utiliza un esquema de control en cascada PID para mantener esta temperatura.

Esta mañana, su gerente de planta acudió a usted con un problema. Detalló que la producción se ha retrasado debido a que la conversión cayó por debajo del nivel aceptable. Notó que la temperatura del reactor estaba muy por debajo de los 100C, a pesar de que la válvula de vapor (V2) está completamente abierta.

Como se puede ver en el diagrama a continuación, un control en cascada ya está presente en el sistema, pero no está configurado correctamente. ¿Se puede solucionar el problema y salvar a los pingüinos?

Pista: La caldera también suministra vapor a otros equipos. Puede aumentar su salida de vapor agregando más combustible a la caldera (suponga que el suministro de agua es ilimitado).

Solución

Antes: TC se conecta en cascada con FC1, que controla V2. (TC—>FC1—>V2) Incluso cuando V2 está abierto completamente, no hay suficiente vapor para mantener la reacción a una temperatura óptima.

En esta situación el controlador supera el límite de saturación del actuador (V2). En otras palabras, el controlador está exigiendo más vapor de la caldera del que puede suministrar. Una causa probable de esto es una perturbación en el suministro de vapor de la caldera debido al aumento de la demanda de vapor de otros procesos. Una posible solución es aumentar la salida de vapor de la caldera agregando más combustible (controlado por FC2 y V4). Un efecto secundario de esta situación de control sería que la parte I de un controlador PID también se enrollaría, evitando que el sistema responda.

Se puede agregar un bucle de control adicional para permitir que la salida de la caldera se comunique con la entrada de combustible. Además de controlar V2, FC1 también controla FC2, que a su vez controlará a V4. Este controlador adicional se muestra en la siguiente figura.

¡Enhorabuena, acabas de salvar a los pingüinos!

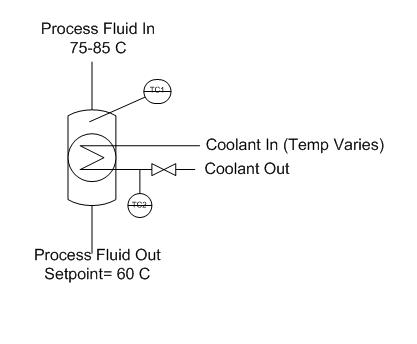

Tiene un tanque de retención para un fluido de proceso caliente que es enfriado por una camisa llena de agua. La corriente del proceso ingresa a 75-85 C y debe enfriarse a 60 C. La temperatura del agua de enfriamiento también varía, ya que proviene de otro proceso, pero su temperatura promedio es de aproximadamente 29 C. Tiene termopares dentro del tanque de contención y en la corriente de salida de la camisa de agua de enfriamiento. Desafortunadamente, el tanque no está bien mezclado, por lo que la lectura del termopar dentro del tanque va por detrás de la temperatura real de la corriente de salida. Cuando la camisa de enfriamiento se enciende por primera vez, el contenido del tanque está inicialmente a 70 C. Examine la dinámica de una corriente de control de retroalimentación versus un esquema de control en cascada para este sistema.

Solución

Una configuración para este sistema se da en el siguiente archivo Excel: Media:Cascade.xls

Bajo el esquema de control de retroalimentación, el caudal de refrigerante se ajusta en función de la temperatura dentro del tanque de retención. El sistema sobrepasa los puntos de referencia de manera más significativa, debido al tiempo de retraso antes de que se reconozcan las perturbaciones

En el control en cascada, el sensor de temperatura en el fluido de proceso emite un punto de ajuste para la salida de la camisa (basado en un conocimiento del punto de ajuste del fluido de proceso y la temperatura promedio del fluido de enfriamiento). La señal del controlador de temperatura en la salida de la camisa controla el caudal del fluido refrigerante. Dado que la temperatura en el fluido refrigerante tiene un retraso de tiempo más corto, el proceso permanece más cerca de su punto de ajuste.

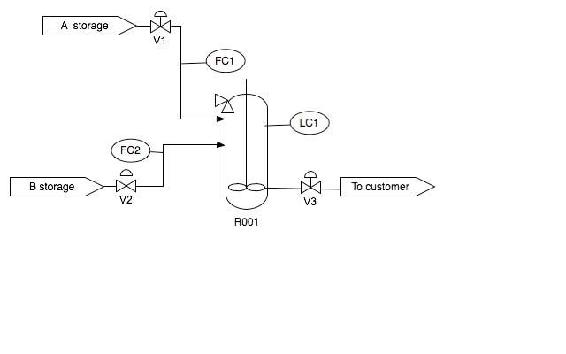

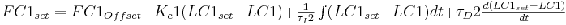

Tenemos un P&ID como se muestra a continuación. Escribe las ecuaciones necesarias para conectar LC1 a FC1 para ajustar v1. ¿Qué ecuación es el esclavo y cuál es el maestro?

Solución

La primera ecuación es la esclava y la segunda es la maestra. Tenemos que usar el FC 1 s et para determinar como se debe establecer V 1. Y estos dos se basan en el nivel en el tanque.

(1)

(2)

Escriba la ecuación general que describe el comportamiento del sistema de control en cascada que se muestra a continuación. Incluir cambios en U 1 y U 2.

Pista: Comience escribiendo las ecuaciones de bucle interno y bucle externo por separado.

Solución

Para ciclo interno:

ε 1 = Z 1 + G M 2 Y 2

Z 2 = Z 1 G C 2 − Y 2 G C 2 G M 2

X 2 = U 2 + Z 2 = U 2 + Z 1 G C 2 − Y 2 G C 2 G M 2

Y 2 = G P 2 X 2 = U 2 G P 2 + Z 1 G P 1 G C 2 − Y 2 G C 2 G M 2 G P 2

Para ciclo exterior:

Z 1 = R 1 G C 1 − Y 1 G M 1 G C 1

Y 1 = U 1 G P 1 + Y 2 G P 1

Combinando Z 1 del ciclo externo con Y 2 del ciclo interno:

Combinando Y 2 anterior con Y 1 del ciclo externo:

Reordenando y resolviendo explícitamente para Y 1:

Cuestionario de práctica

Responda las cinco preguntas siguientes con la solución más adecuada. Hay una respuesta correcta para cada pregunta. Las respuestas correctas se otorgan 4 puntos, mientras que se produce una pérdida de 2 puntos por respuestas incorrectas. ¡Buena suerte!

1. ¿Cuál de las siguientes opciones nunca es cierto en un proceso controlado por un esquema de control en cascada?

a) Los cambios en la variable de control secundaria afectan a la variable medida primaria.

b) Las perturbaciones en los bucles secundarios se propagan al menos cuatro veces más rápido que las perturbaciones en el bucle primario.

c) Se utiliza una variable de control para influir en las variables medidas primarias y secundarias.

d) Las perturbaciones mayores en el proceso se detectan en el bucle primario.

2. ¿Cuál de las siguientes no es una ventaja del control en cascada?

a) El sistema reacciona a las perturbaciones con mayor rapidez.

b) Control más eficiente de la variable primaria.

c) Es un esquema de control barato de implementar.

d) Los efectos del tiempo muerto y del tiempo de retraso de fase se reducen en el sistema.

3. Verdadero o Falso: Durante el arranque de un sistema de control en cascada, una vez girados los controladores primario y secundario y colocados en modo automático, se debe aumentar la ganancia del controlador primario para reducir las oscilaciones del sistema.

4. El bucle primario, o bucle externo, involucra ¿cuál de las siguientes variables?

a) Variable de control

b) Variable de temperatura

c) Variable de referencia

d) Me encantan los pingüinos (variable)

5. Verdadero o Falso: El bucle primario es generalmente una función del bucle secundario.

RESPUESTAS

Con base en sus selecciones, calcule su puntaje en este cuestionario.

1. C- Los esquemas de control en cascada utilizan múltiples variables de control para una variable manipulada.

2. C- El aumento de las cantidades de equipo e instrumentación puede aumentar el costo del proceso.

3. Falso- La ganancia del controlador (Kc) debe reducirse para reducir las oscilaciones del sistema

4. A- La mejor respuesta es (a) ya que la variable de control puede ser o no la temperatura. La variable de referencia está involucrada en el bucle secundario. Los pingüinos son muy lindos.

5. Verdadero- La salida del controlador primario es el punto de ajuste para el controlador secundario. La salida del controlador secundario ajusta la variable de control.

Apuntar

Si tienes...

20 puntos: ¡FELICITACIONES! ¡Eres un genio en cascada!

13-19 puntos: Haz una lista de temas confusos y lleva tus preguntas a un sabio de control en cascada.

0-12 puntos: Quizás quieras releer este artículo e intentarlo de nuevo...

-10 puntos: Elige una nueva especialidad. Puede que estés mejor en LS&A.

Referencias

- Astrom, Karl J. y Hagglund, Torr. “Control PID Avanzado” La Sociedad de Instrumentación, Sistemas y Automatización.

- Bequette, B. Wayne Dinámica de procesos: modelado, análisis y simulación Prentice- Hall PTR, Upper Saddle River, NJ 07458 (c) 2006.

- Mahoney, D.P., Svrcek, W.Y., y Young, B.R. (2006) A Real-Time Approach to Process Control, 2a Edición. John Wiley & Sons, Ltd. ISBN 0470025336

- Controlador Industrial: teoría básica. Recuperado de http://www.sapiensman.com/control/index.htm. Último acceso el 12/12/2008

Colaboradores y Atribuciones

- Administradores: Irene Brockman, Robert Chockley, Scott Dombrowski, Chloe Sweet