12.3: MIMO usando Control Predictivo de Modelo

- Page ID

- 85358

Introducción

En esta sección se describe cómo controlar un sistema con múltiples entradas y salidas usando Model Predictive Control (MPC). MPC es un método de álgebra lineal para predecir el resultado de una secuencia de manipulaciones de variables de control. Una vez que se predicen los resultados de manipulaciones específicas, el controlador puede entonces proceder con la secuencia que produce el resultado deseado. Se puede comparar este método controlador para “mirar hacia adelante” en el ajedrez u otros juegos de mesa. De cara al futuro, preveis lo que una acción podría producir algún tiempo en el futuro utilizando conocimientos específicos del proceso (o juego en el caso del ajedrez), y con ello eres capaz de optimizar tus acciones para seleccionar el mejor resultado a largo plazo. Los métodos MPC pueden prevenir una ocurrencia con controladores PID convencionales en los que las acciones tomadas logran metas a corto plazo, pero terminan siendo muy costosas al final. Este fenómeno puede describirse como “ganar la batalla pero perder la guerra”.

La naturaleza abierta de MPC permite que el ingeniero de control de procesos utilice MPC para controlar cualquier sistema para el cual se puedan generar modelos.

Control predictivo de modelos

MPC es un medio ampliamente utilizado para lidiar con grandes problemas de control restringido multivariable en la industria. El objetivo principal de MPC es minimizar un criterio de desempeño en el futuro que posiblemente estaría sujeto a restricciones en las entradas y salidas manipuladas, donde el comportamiento futuro se computa de acuerdo con un modelo de la planta. El controlador predictivo del modelo utiliza los modelos y las mediciones actuales de la planta para calcular movimientos futuros en las variables independientes que darán como resultado una operación que honre todas las restricciones de variables independientes y dependientes. Luego, el MPC envía este conjunto de movimientos de variables independientes a los puntos de ajuste del controlador regulatorio correspondientes para ser implementados en el proceso.

MPC utiliza las expresiones matemáticas de un modelo de proceso para predecir el comportamiento del sistema. Estas predicciones se utilizan para optimizar el proceso durante un periodo de tiempo definido. Un controlador MPC puede operar de acuerdo con el siguiente algoritmo.

- Desarrollo de un modelo de procesos por parte de los ingenieros de control.

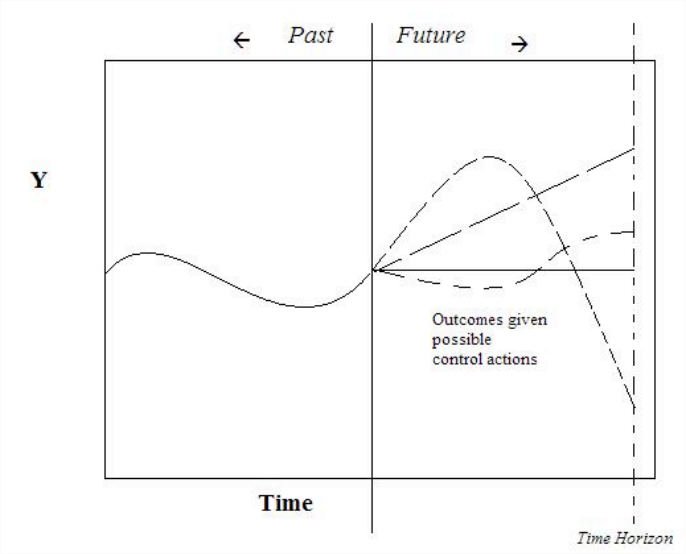

- En el tiempo t, se utilizan entradas y salidas de procesos anteriores, junto con el modelo de proceso, para predecir resultados futuros del proceso\(u(f)\) sobre un “horizonte de predicción”.

- Se seleccionan las señales de control que producen el comportamiento más deseado.

- La señal de control se implementa a lo largo de un intervalo de tiempo predefinido.

- El tiempo avanza al siguiente intervalo, y el procedimiento se repite desde el paso 2.

Esta es una de las muchas posibilidades de algoritmo, que se puede aplicar a sistemas con cualquier número de entradas o salidas. El modelo de proceso también puede ser variable. Los ejemplos incluyen modelos físicos, modelos de entrada-salida y modelos de estado que se derivan del sistema específico que se controla.

Al comparar el comportamiento predicho con el comportamiento deseado, existen múltiples técnicas. Un procedimiento común es generar un segundo modelo matemático que describa su comportamiento deseado. Cuando se predice el comportamiento del proceso en el paso 2 del algoritmo MPC, se seleccionan las señales de control que producen el comportamiento predicho que minimizan las desviaciones de su comportamiento deseado durante el\([t,t+h]\) intervalo. La generación de modelos y el proceso de optimización se repite continuamente a medida que se repite el algoritmo.

Como se ve en la figura anterior, dependiendo del algoritmo, MPC puede generar posibles resultados dada la posible acción del controlador. Estas generaciones se basan en resultados de procesos pasados o en el modelo de proceso. Después de generar muchos resultados posibles, el controlador puede elegir uno en función de los objetivos de optimización. Este proceso de generación y optimización se repite en cada paso de tiempo.

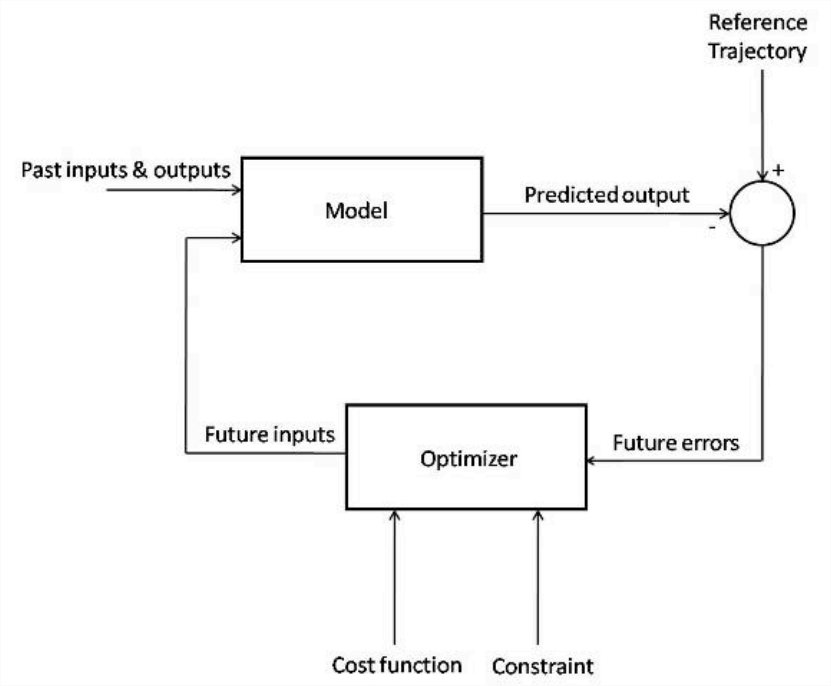

El diagrama de flujo a continuación representa el flujo de información utilizado por el controlador.

La figura anterior muestra la estructura básica de un Controlador Predictivo Modelo. El modelo toma datos de entradas y salidas pasadas, y los combina con las entradas futuras predichas, y da una salida predicha para el paso de tiempo. Esta salida predicha se combina con la trayectoria de referencia, dando los errores futuros previstos del sistema. Estos errores se alimentan en un optimizador, que impone las restricciones del sistema (por ejemplo, asegurando que un cálculo de caudal para el modelo no sea mayor que el flujo máximo) en las salidas previstas y minimiza la función de costo operativo. Esto da las entradas futuras predichas, que se retroalimentan al modelo principal, reiniciando el ciclo.

Motivación

La motivación para el desarrollo e implementación de controladores MPC es convincente. MPC es muy simple para sistemas muestreados en los que la señal de control es constante en el intervalo [t, t+h]. El valor de h se puede tomar como el intervalo de muestreo, y el horizonte de predicción puede convertirse en un pequeño número de intervalos de muestreo. Esto puede reducir la potencia computacional necesaria para implementar un controlador predictivo de modelo.

Una característica altamente deseada de MPC es que las restricciones se pueden implementar en el controlador. Estas restricciones incluyen calentadores y válvulas que tienen un rango de operación finito, actuadores con estados finitos (encendido/apagado o bajo/alto) y límites de costo o energía para el proceso. MPC puede incorporar estas restricciones y eliminar la posibilidad de que las variables superen sus límites. Esto ayuda a que el proceso funcione de manera eficiente, evita daños al equipo y evita que el sistema se escape al aumentar continuamente la configuración de una variable cuando ya se ha alcanzado el límite para el equipo. Otro beneficio de los controladores MPC que incorporan restricciones del sistema es la capacidad del modelo para reaccionar dinámicamente a los cambios del sistema. Por ejemplo, si una válvula está atascada abierta, se puede agregar como una restricción, y el modelo compensará en consecuencia. Esto permite que el controlador continúe controlando efectivamente el sistema después de un mal funcionamiento del equipo. En un control más sencillo, como el control PID, esto no sería posible.

MPC es un método altamente específico para controlar un proceso. Cada controlador es específico del sistema para el que fue diseñado y las ecuaciones del modelo, las restricciones y los puntos de ajuste cambiarán para diferentes sistemas. Esto significa que un controlador desarrollado para un reactor de tanque no podrá controlar una unidad de evaporación ya que el modelo de proceso será muy diferente. Esta debilidad en MPC saca a relucir su mayor fortaleza. La especificidad y la naturaleza personalizable del controlador le darán la libertad de diseñar exactamente lo que se desea.

MPC es una técnica de control flexible que utiliza segmentos de tiempo discretos y es la técnica de control avanzada más comúnmente aplicada en la industria de procesos químicos. MPC ayuda a simplificar o eliminar completamente el diseño del controlador y, en su lugar, funciona como un controlador de modelado de sistemas. Con MPC el diseñador no tiene que preocuparse por optimizar los parámetros de control como con el control PID. La capacidad de los controladores MPC para manejar las restricciones de manera óptima también contribuye a su éxito.

Ejemplo de control predictivo de modelo

Para demostrar los conceptos de MPC, se mostrará un ejemplo general para el desarrollo de un proceso muestreado y un sistema de primer orden.

Modelo General

Tome la ecuación\ ref {1} como nuestro modelo de proceso:

\[y(t)+a_{1} y(t-h)+\ldots+a_{n} y(t-n h)=b_{1} u(t-h)+b_{2} u(t-2 h)+\ldots+b_{n}(t-n h) \label{1}\]

donde\(u\) está la entrada del controlador,\(y\) es la salida del proceso y\(h\) es el intervalo de tiempo. Esta es una ecuación general que relaciona la salida del proceso anterior\(y(t − h)\) y la entrada del controlador anterior\(u(t − h)\). En algunas situaciones, esta ecuación se puede crear utilizando datos experimentales ajustados, pero la mayoría de las veces es una derivación utilizando el conocimiento de su sistema específico y los fundamentos de la ingeniería química. En el tiempo t, el comportamiento previo total y p se muestra como Ecuación\ ref {2}.

\[y_{p}=f(y(t), y(t-h), \ldots, u(t-h), u(t-2 h), \ldots) \label{2}\]

La salida del proceso futuro se\(y_f\) puede predecir usando señales de control actuales y futuras,\(u(t)\) y\(u(t + h)\) respectivamente:

\[y_{f}=f(u(t), u(t-h), \ldots, u(t+N h)) \label{3}\]

Ambos\(y_p\) y posiblemente\(y_f\) podrían ser creados por ajustes de datos experimentales, pero es más probable que se deriven de ecuaciones específicas relacionadas con su sistema. Las desviaciones del comportamiento deseado\(y_d\), ya sea especificadas por otro modelo matemático o trayectoria de referencia, producen una función de error\(e(t) = y(t) − y_d(t)\) para incrementos de acciones de control\(Δu(t) = u(t) − u(t − h)\). La función de pérdida\(J\) a minimizar se muestra como Ecuación\ ref {4}.

\[J(u(t), u(t-h), \ldots, u(t+N h))=\sum_{l=1}^{t \mid N} e(t+k h)^{2}+\rho(\Delta u(t+(k-1) h))^{2} \label{4}\]

Las entradas de control que minimizan la Ecuación\ ref {4} son luego aplicadas al sistema por el controlador durante el intervalo de tiempo, y el proceso se repite. La función de entrada de control\(F\) en Ecuación\ ref {5} está determinada implícitamente por la optimización.

\[u(t)=F(y(t), y(t-h), \ldots y(t-n h), u(t-h), y(t-2 h), \ldots, u(t-n h)) \label{5}\]

Este modelo general está destinado a ser una guía, y las ecuaciones enumeradas representativas, para el proceso de pensamiento requerido para crear un controlador predictivo modelo.

Ejemplo de sistema de primer orden

Tome el modelo de proceso como Ecuación\ ref {6}:

\[\Delta y(t+h)=-a \Delta y(t)+b \Delta u(t) \label{6}\]

Definamos\(Δy(t) = y(t) − y(t − h)\) y\(Δu(t) = u(t) − u(t − h)\). Definamos también nuestro comportamiento deseado del sistema\(y_d\) como una función que comienza en\(y(t)\) y se acerca exponencialmente a un punto de ajuste\(y_{sp}\) con constante de tiempo\(T\). Nuestro comportamiento deseado se convierte\(y_d\) entonces en Ecuación\ ref {7}:

\[y_{d}(t+h)=y(t)+\left(1-e^{\frac{-h}{T}}\right)\left(y_{s p}-y(t)\right) \label{7}\]

Suponiendo que nuestro controlador puede tomar tantas acciones como sea necesario para producir el comportamiento deseado, el comportamiento deseado se puede realizar en el siguiente período de muestreo. Esto se hace estableciendo\(y(t + h)\) igual a\(y_d(t + h)\), y se puede ver en la Ecuación\ ref {8}:

\[y(t+h)=y(t)+\Delta y(t+h)=y(t)-\alpha \Delta y(t)+b \Delta u(t)=y(t)+\left(1-e^{\frac{-h}{T}}\right)\left(y_{s p}-y(t)\right) \label{8}\]

Resolviendo la ecuación\ ref {8} para\(u(t)\) da Ecuación\ ref {9}:

\[\Delta u(t)=\frac{a}{b} \Delta y(t)+\frac{1-e^{\frac{-h}{T}}}{b}\left(y_{s p}-y(t)\right) \label{9}\]

Al examinar este resultado, se puede ver que hemos producido un controlador PI con ganancias\(k=\frac{a}{b}\) y\(k_{i}=\frac{1-e^{\frac{-h}{T}}}{b}\). Cabe señalar que la ganancia proporcional k solo dependerá del modelo de proceso desarrollado, y la ganancia integral ki depende tanto del modelo de proceso como de la tasa de respuesta deseada T.

Este proceso se puede modificar para incluir múltiples entradas y salidas a través del modelo de proceso y el comportamiento deseado. También podemos agregar restricciones del sistema a nuestro ejemplo de MPC agregando declaraciones condicionales que limitan la salida máxima del controlador discutida en la wiki de programas lógicos. Como se discutió anteriormente, hay tantas variaciones en el proceso de MPC como se pueda imaginar. Vea los ejemplos trabajados 1 y 2 para más instancias de MPC.

¿La expresión anterior es un sistema de control PI o más de un sistema de control PD? El primer término es k* (y (present0) -y (pasado)) que parece más un término derivado. El segundo término se parece más a k* (y (set) -y (presente)) que parece más un término P.

Diferencias con otros tipos de controladores

El control predictivo del modelo utiliza un modelo matemático para simular un proceso. Este modelo luego ajusta las entradas para predecir el comportamiento del sistema. De esta manera, MPC es un tipo de control de avance de avance. Utiliza entradas del sistema como base de control. El MPC es más complejo que la mayoría de los otros tipos de control de avance debido a la forma en que estas predicciones se utilizan para optimizar un proceso durante un período de tiempo definido. La mayoría de los tipos de control de avance no tienen en cuenta las salidas del proceso mucho más allá de un tiempo de residencia. El algoritmo MPC comparará las salidas predichas con las salidas deseadas y seleccionará señales que minimizarán esta diferencia a lo largo del tiempo seleccionado. Este tipo de control puede ver adelante en múltiples pasos de tiempo en el futuro con el fin de optimizar el proceso. Los controladores de tipo PID normales utilizan expresiones matemáticas basadas en el error de un punto de ajuste. La ecuación de gobierno para los controladores MPC se basa en puntos de ajuste, propiedades del sistema y resultados deseados y optimización.

MPC es muy específico para el proceso que está modelando. A diferencia de las configuraciones de control de relación o cascada, donde es sencillo implementar y cambiar puntos de ajuste en diversas situaciones, MPC modelará un proceso específico y lo optimizará. Como se mencionó anteriormente esto puede ser una ventaja o desventaja. MPC es ideal para seleccionar un tipo de operación en un sistema y perfeccionarlo a las condiciones deseadas. Esto también tiene una desventaja en que la ecuación del modelo funcionará para una y sólo una situación.

Limitaciones de MPC

Ventajas de MPC

- MPC se puede utilizar para manejar programas de control multivariables.

- MPC puede considerar limitaciones del actuador.

- MPC puede aumentar las ganancias al permitir una operación cercana a las restricciones del sistema.

- MPC puede realizar cálculos en línea rápidamente.

- El MPC se puede utilizar para procesos inestables y de fase no mínima.

- MPC es fácil de afinar.

- MPC es capaz de manejar cambios estructurales.

Desventajas de MPC

- Varios modelos de MPC están limitados a procesos estables y de bucle abierto.

- MPC a menudo requiere un gran número de coeficientes del modelo para describir una respuesta.

- Algunos modelos MPC están formulados para perturbaciones de salida, y es posible que no manejen bien las perturbaciones de entrada.

- Algunas formas de MPC utilizan una suposición de perturbación de salida constante. Esto corrige el hecho de que la salida predicha por el modelo no es exactamente igual a la salida medida real. Este método asume que el término de corrección es constante en el futuro, lo que puede no arrojar un buen desempeño si hay una perturbación real en la entrada de la planta.

- Si el horizonte de predicción no se formula correctamente, el rendimiento del control será pobre aunque el modelo sea correcto.

- Algunos sistemas tienen una amplia gama de condiciones de operación que cambian con frecuencia. Algunos ejemplos de esto incluyen reactores exotérmicos, procesos por lotes y cualquier sistema donde diferentes consumidores tengan diferentes especificaciones de producto. Un modelo lineal MPC no podrá manejar el comportamiento dinámico de estos procesos. Se debe utilizar un modelo no lineal para un mejor desempeño de control.

Aplicaciones industriales de MPC

Existen muchas aplicaciones industriales que incorporan el control predictivo de modelos con el fin de controlar eficazmente un sistema multivariable. Para hacer esto de manera efectiva, es necesario establecer un modelo de trabajo probando muchos parámetros diferentes en una planta. Esto generalmente se hace poniendo en marcha una planta, variando muchos parámetros diferentes, y haciendo que el programa MPC analice los datos.

Para probar la planta, se pueden variar parámetros como:

- caudal de alimentación/composición

- presión de vapor

- servicio térmico

- relación de reciclaje

- temperaturas del reactor

Esta es sólo una pequeña muestra de parámetros que se pueden cambiar. Una vez cambiados estos parámetros, se analizan los datos y se caracterizan los efectos descendentes de estos parámetros en función de estas variables. Esta relación puede ser una combinación de muchas relaciones diferentes (lineal, no lineal, logarítmica, exponencial, poder, etc.).

Al probar la planta a fondo y elaborar un modelo robusto, los ingenieros se aseguran de que un controlador MPC pueda ejecutar la planta de manera mucho más efectiva. Salvo cambios importantes en el proceso, este modelo debe ser preciso para su uso normal.

Algunas aplicaciones industriales de MPC son:

- Modelo de Control Heurístico Predictivo por Richard et al. 1976 (Adersa)

- Control dinámico de matriz (DMC) por Cutler y Ramaker 1979 (Shell Oil)

- Control de Matriz Dinámica de Programa Cuadrático (QDMC) por Cutler et al. 1983 (Shell Oil)

- IDCOM-M de Setpoint, Inc (parte de ASPEN Technology)

- Control Predictivo Generalizado (GPC)

Implementación de MPC usando Excel

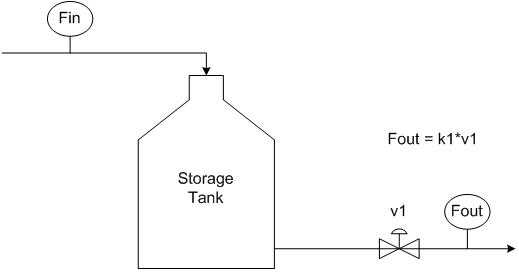

En MPC, los valores de las variables de control se optimizarán para un intervalo de tiempo determinado con el fin de indicar mejor al sistema cómo debe actuar. Las variables de control se optimizarán optimizando alguna característica. Por lo general, esta característica es simplemente el error menos cuadrado entre un estado real y un “conjunto” o estado deseado. Esto se puede hacer fácilmente usando la herramienta Solver en Excel. Consulte MPC_in_Excel para ver un ejemplo de implementación de MPC para controlar la válvula, v1, en el siguiente sistema (siga leyendo para conocer todo en el archivo Excel).

Para describir este sistema en palabras, existe una alimentación variable, Fin, con el tiempo que vierte en un tanque de almacenamiento. El flujo de salida del tanque, Fout, es controlado por la válvula, v1, multiplicado por una constante de proporcionalidad, k1 = 50. El volumen del tanque debe mantenerse en 150.

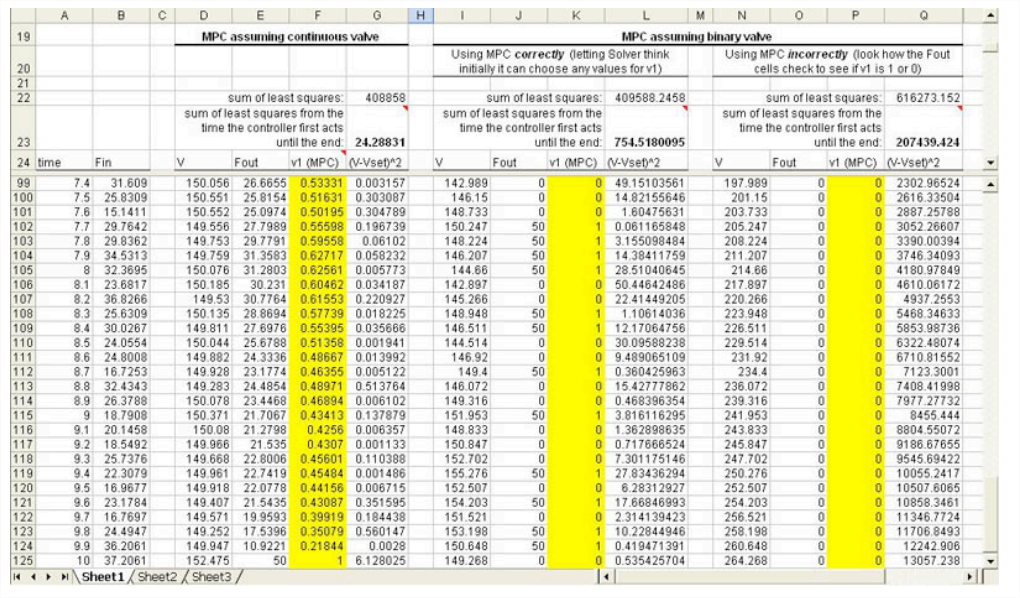

Hay tres escenarios contenidos en el archivo Excel de ejemplo. En el primer escenario, la válvula es continua y en el segundo, es binaria (solo se puede abrir o cerrar). En el tercer escenario, la válvula sigue siendo binaria; sin embargo, Solver no puede reconocer esta configuración aunque esta configuración pueda parecer intuitiva (esto se discute más adelante). Resulta que realmente no importa si se usa una válvula binaria o continua. Ambos tipos de válvulas arrojan resultados muy similares; sin embargo, la válvula continua produce un control ligeramente más estricto sobre el volumen del tanque (vea la captura de pantalla a continuación).

Como puede ver en esta captura de pantalla, la suma de los mínimos cuadrados entre el volumen real y el volumen establecido (Fila 22) es la más baja para el 1er escenario, cuando la válvula es continua. Esta medida de desviación del valor establecido es solo ligeramente menor que en el segundo escenario, cuando la válvula es binaria. En el tercer escenario, Solver no funcionó correctamente, lo que resultó en que todas las variables v1 (Columna P) se fijaran en 0.

Al inicio de la simulación, el volumen del tanque es 0, por lo que v1 permanece cerrado hasta el tiempo = 5.4 cuando el volumen está muy cerca del volumen establecido. Si las desviaciones que ocurrieron durante el tiempo que se cerró v1 (que es la misma duración de tiempo para los 3 escenarios) se eliminan de la suma de los mínimos cuadrados (Fila 23), el primer escenario de repente se ve mucho mejor para controlar el volumen que el segundo escenario.

Hay un par de cosas a tener en cuenta al usar Solver en Excel para realizar MPC:

1) Esta nota solo aplica si su sistema tiene una variable de control binaria. Si pretendes usar una sentencia condicional (como una función IF ()) que depende de la optimización de la variable de control, debes dejar abierta la posibilidad de que esta variable de control pueda ser cualquier número real, sea binario o no. Esto puede parecer innecesario porque Solver emitirá solo números discretos optimizados. Para poner esto en el contexto del archivo Excel de ejemplo, podrías pensar que simplemente podrías haber hecho lo siguiente para controlar Fout:

- = IF (v1 = 1, k1*1, 0)

(Las variables “v1" y “k1" no son reconocidas por Excel. En lugar de escribir las variables en Excel, se debe hacer referencia a las celdas que contienen los valores de las variables).

Esta afirmación dice que si la válvula está abierta, permitir un flujo de k1 (o 50), de lo contrario, el flujo es 0. Esto no permitiría que Solver funcione correctamente. Si Solver escogiera un valor de v1 = 0.1, midiera la celda objetivo y luego eligiera v1 = 0.2, no vería ninguna diferencia porque en ambos casos el flujo sería 0. Solver necesita poder ver un cambio en el sistema, sea práctico o no, para determinar el gradiente real de su sistema. Este gradiente no se puede determinar si una sentencia IF () convierte la salida continua a una salida discreta.

La forma correcta de manejar esto es programar una restricción en el solucionador que permita solo salidas binarias de valores v1 (seleccione bin en el menú desplegable al agregar la restricción). \(F_{out}\)se puede programar como:

- = v1 * k1

Usando este método, Solver puede calcular el gradiente del sistema para definir cómo reaccionaría si v1 cambiara a un valor no binario. Al usar este método, Solver emitirá solo valores binarios para el estado de la válvula como se desee.

2) Solver solo puede manejar la manipulación de 200 variables a la vez, por lo que si tu modelo requiere mirar más de 200 pasos de tiempo, tendrás que optimizar tu sistema en secciones.

Tiene un tanque fuera de su casa que se usa para suministrar agua para diversas funciones domésticas (es decir, descargar el inodoro). La presión óptima del agua del tanque se logra cuando la altura del agua en el tanque es de 15, y el tanque puede retener agua hasta una altura de 30, ya que cuando llueve, vierte. Cuando llueve, el nivel de agua en este tanque supera los 15 y hay un controlador predictivo modelo y una válvula para liberar agua por lo que la altura volverá a bajar a este valor (no te preocupes, esta agua no se desperdicia, sino que se usa como agua potable en tu granja de llama). En el tiempo t=25, hay un aguacero que aumenta el flujo hacia el tanque en 150 y dura 100 pasos de tiempo. ¿Se desbordará este tanque y cuánto tiempo tardará el tanque en regresar al punto de ajuste deseado? La salida de tu controlador es 25 como máximo.

Otras piezas clave de información:

- H (0) = 15

- A= 100

- B= 1

- T= 15

- Hset= 15

- h= 1

Solución

Para obtener la información requerida, produciremos un controlador predictivo modelo para el sistema de tanque de agua, y simularemos cómo se comportará el sistema durante el aguacero. El primer paso es generar un modelo matemático que describa los parámetros relevantes. La ecuación\ ref {10} a continuación relaciona la altura del fluido en el tanque\(H\) con el flujo de entrada y la señal del controlador\(u\).

\[A \frac{d H}{d t}=F_{i n}-B u \sqrt{H(t)} \label{10}\]

donde\(A\) y\(B\) son constantes físicas del sistema. A continuación definiremos la forma en que deseamos que la altura del fluido en el tanque actúe en la Ecuación\ ref {11}.

\[H(t+h)=H(t)+\left(1-e^{-h / T}\right)\left(H_{s e t}-H(t)\right) \label{11}\]

Donde h es el intervalo de tiempo, T es una constante de tiempo exponencial, y H set es el punto de ajuste líquido deseado de 15. Se puede ver al examinar la ecuación 11 que a medida que avanza el tiempo, el término exponencial se reducirá a cero, resultando en H (t + h) = H conjunto. El siguiente paso es averiguar cómo producir una entrada de controlador que dará el comportamiento deseado. Esto se puede hacer calculando el error entre el modelo de proceso y el comportamiento deseado, y optimizando para u. afortunadamente para nosotros, este es un conjunto relativamente simple de ecuaciones que se pueden resolver para u explícitamente. Al expandir la Ecuación\ ref {10} usando el teorema fundamental del cálculo para producir la Ecuación\ ref {12}, y tapando la Ecuación\ ref {11} en para H (t + h), la ecuación 13 resulta resuelta para u.

\[A \frac{H(t+h)-H(t)}{h}=F_{i n}-B u \sqrt{H(t)} \label{12}\]

\[u=\frac{\left(-A H_{s e t}+A H(t)+A e^{\frac{-h}{T}} * H_{s e t}-A e^{\frac{-h}{T}} H(t)+F_{\text {in }} h\right)}{\left(B \sqrt{H_{s e t}} h\right)} \label{13}\]

Estas ecuaciones se pueden implementar en una hoja de cálculo para modelar el comportamiento de la altura del líquido en el tanque, así como las acciones que realiza el controlador para restaurar el punto de ajuste. Ten en cuenta la restricción de salida de 0 a 25 en tu controlador.

Esta hoja de cálculo se ha realizado con las ecuaciones relevantes y puede ser utilizada para resolver este problema y modelar el comportamiento del tanque. Esta hoja de cálculo se puede encontrar aquí:Ejemplo de MPC 1

Entonces sí, el tanque se desbordará, y volverá a su punto establecido después de 200 puntos de tiempo.

¿Qué sucede si el actuador de la válvula se rompe y debe ser reemplazado por uno más antiguo que pasó a tener en su sótano? Este actuador nuevo (aunque antiguo) no puede operar la válvula lo suficientemente rápido, y B se reduce de 1 a 0.8. ¿Cómo cambia la gráfica del ejemplo 1? ¿Qué le dice esto sobre el significado físico del parámetro B?

Solución

Esta B se puede cambiar fácilmente en la hoja de cálculo utilizada en el ejemplo 1. Con este actuador diferente, y por lo tanto diferente B, podemos ver que el tanque adquiere más volumen, y tarda más tiempo para que el tanque regrese a su altura óptima de 15. Esto se debe a que la válvula en el tanque no se puede abrir tan rápido. El parámetro B representa las propiedades/limitaciones físicas de la válvula y las propiedades de la tubería.

Rincón de Sage

- www.youtube.com/v/xncco4nevfc

- www.youtube.com/V/2HKPKGxlyfe

¿Cuál de las siguientes características es muy deseada para el control predictivo del modelo?

- Es ideal para determinar el comportamiento a corto plazo.

- Es el más simple de todos los tipos de controladores de avance.

- Da cuenta de las restricciones del sistema.

- Los controladores de este tipo son universales y pueden ser utilizados sin modificaciones para cualquier proceso.

- Contestar

-

C

¿Un controlador predictivo modelo desarrollado para un reactor de tanque podrá controlar una unidad de evaporación?

- Sí, ya que ambas son piezas estándar de equipos de ingeniería química.

- Tal vez, depende si la reacción que tiene lugar en el reactor es exotérmica o endotérmica.

- No, las ecuaciones gobernantes serán muy distintas.

- Sí, porque las unidades de evaporación y los reactores de tanque pueden usar vapor para suministrar calor.

- Contestar

-

C

¿Cuál de las siguientes afirmaciones sobre MPC es falsa?

- MPC utiliza un intervalo de tiempo definido.

- MPC utiliza control de avance de alimentación.

- MPC requiere un cierto número de entradas y salidas.

- El MPC puede generar más de un resultado posible.

- Contestar

-

C

Referencias

- Astrom, Karl J. y Hagglund, Tore. Control PID Avanzado, Departamento de Control Automático, Instituto Tecnológico de Lund, Universidad de Lund.

- Bechette, B. Wayne. Control de Procesos: Modelado, Diseño y Simulación. Prentice Hall PTR. pp. 487-511, 26 de diciembre de 2002.

- Garcia C.E, Prett D.M. y Morari M. Modelo de Control Predictivo: Teoría y Práctica - una Encuesta. Automatica, Vol.25, No.3, pp. 335-348, 1989.

- Orukpe, P.E. Fundamentos del Modelo de Control Predictivo. Imperial College, Londres. 14 de abril de 2005.