20.2: Diseño y Optimización de Separadores

- Page ID

- 81465

Una vez que el petróleo y el gas salen a la superficie, nuestro objetivo principal se convierte en el transporte del petróleo y gas desde la boca de pozo a la refinería (para su procesamiento final) en la mejor forma posible. Todos los equipos y procesos necesarios para lograrlo se encuentran en la planta de producción de superficie. Por lo tanto, toda la producción superficial comienza justo en la boca del pozo. Comenzando en la boca del pozo, la compleja mezcla de fluidos producidos se abre paso desde la tubería de producción hasta la línea de flujo. Normalmente, se perforan muchos pozos para producir efectivamente los hidrocarburos contenidos en el campo. De cada uno de estos pozos emergen una o más líneas de flujo dependiendo de cuántas capas se estén produciendo simultáneamente. Dependiendo del terreno físico del área y varios otros factores ambientales, se puede permitir que cada una de las líneas de flujo continúe desde la boca del pozo hasta una instalación central de procesamiento comúnmente conocida como plataforma de producción o estación de flujo. Si no, todas las líneas de flujo o varias de ellas vacían su contenido en una tubería más grande llamada cabecera a granel, que luego transporta los fluidos a la plataforma de producción. La combinación de la boca de pozo, las líneas de flujo, los colectores a granel, las válvulas y los accesorios necesarios para recolectar y transportar el fluido crudo producido a la plataforma de producción se conoce como el sistema de recolección.

Los fluidos recolectados deben procesarse para mejorar su valor. En primer lugar, los fluidos deben separarse en sus principales componentes fasiales, es decir, petróleo, agua y gas natural. El sistema de separación realiza esta función. Para ello, el sistema generalmente se compone de un knock-out de agua libre (FWKO), calentador de línea de flujo y separadores de petróleo y gas (bifásicos). Estaremos viendo el diseño de este último componente.

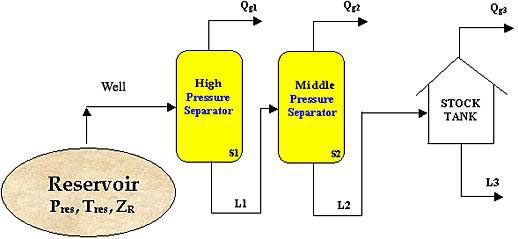

La separación física de estas tres fases se lleva a cabo en varias etapas. El agua se separa primero de la mezcla de hidrocarburos (por medio del FWKO), y luego la mezcla de hidrocarburos se separa en dos fases de hidrocarburos (gas y aceite/condensado). Una separación exitosa de hidrocarburos maximiza la producción de condensado o petróleo, y mejora sus propiedades. En aplicaciones de campo, esto se logra por medio de separación por etapas. La separación por etapas de petróleo y gas se lleva a cabo con una serie de separadores que operan a presiones consecutivamente reducidas. El líquido se descarga desde un separador de mayor presión al siguiente separador de menor presión. El propósito de la separación por etapas es obtener la máxima recuperación de hidrocarburos líquidos de los fluidos provenientes de las cabezas de pozo y proporcionar la máxima estabilización de los efluentes líquidos y gaseosos.

Planta de Producción en Superficie: La instalación física donde los fluidos provenientes de la boca de pozo se separan en tres componentes principales: agua, petróleo y gas natural.

Por lo general, es más económico usar de tres a cuatro etapas de separación para la mezcla de hidrocarburos. Cinco o seis pueden desembolsar en condiciones favorables, cuando, por ejemplo, el fluido entrante de la boca de pozo se encuentra a una presión muy alta. Sin embargo, el incremento en el rendimiento líquido con la adición de nuevas etapas no es lineal. Por ejemplo, es probable que el aumento de líquidos obtenidos al agregar una etapa a un sistema de una sola etapa sea sustancial. Sin embargo, agregar una etapa a un sistema de tres o cuatro etapas no es tan probable que produzca ninguna ganancia significativa importante. En general, se ha encontrado que un sistema de separación de tres etapas es el más rentable. La Figura 20.2 muestra esta configuración típica.

Bajo el supuesto de condiciones de equilibrio, y conociendo la composición de la corriente de fluido que ingresa al separador y las condiciones de presión y temperatura de trabajo, podríamos aplicar nuestro conocimiento actual del equilibrio VLE (cálculos flash) y calcular las fracciones de vapor y líquido en cada etapa. Sin embargo, si estamos buscando diseñar y optimizar la instalación de separación, nos gustaría conocer las condiciones óptimas de presión y temperatura bajo las cuales obtendríamos el beneficio más económico de la operación. En este contexto, hay que tener en cuenta que la separación por etapas tiene como objetivo reducir la presión del fluido producido en etapas secuenciales para que se obtenga una mejor y más recuperación de aceite/condensado en tanque de almacenamiento.

Los cálculos del separador se realizan básicamente para determinar:

- Condiciones óptimas de separación: presión y temperatura del separador

- Composiciones de las fases de gas y petróleo separadas

- Factor de volumen de formación de aceite

- Producir relación Gas-Petróleo

- Gravedad API del aceite del tanque de stock

Veamos el caso de la separación en tres etapas. En general, las condiciones de temperatura en la instalación de separación superficial están muy determinadas por las condiciones atmosféricas y las temperaturas de la corriente entrante. En cuanto a las presiones, la presión del primer separador es controlada por las líneas de recolección que provienen de las cabezas de pozo, por lo que no hay mucho espacio para jugar con la presión en el primer separador. Los mismos argumentos son válidos para la última etapa de separación (tanque de almacenamiento), que suele operar en condiciones atmosféricas. Por lo tanto, solo nos queda con el separador medio para la optimización.

Resulta que la clave para diseñar un sistema de separación de tres etapas es encontrar la presión óptima a la que operar el segundo separador. La pregunta que responderíamos es “¿cuál es la presión que dará como resultado que el líquido de mejor calidad salga del tanque de stock para su venta?” No queremos hacer esto empíricamente. Esto es, no queremos jugar con la presión del separador de segunda etapa en campo, hasta que finalmente encontremos la condición óptima. Lo que podemos hacer, utilizando nuestro conocimiento de comportamiento de fase, es encontrar esta presión óptima en la etapa media aplicando nuestra comprensión del equilibrio VLE.

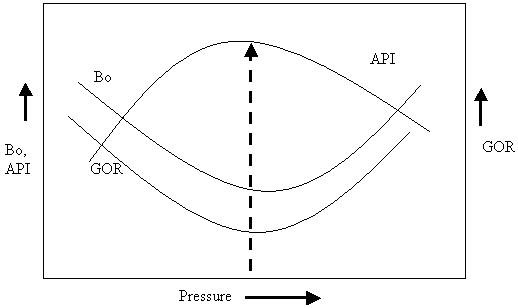

La Figura 20.3 muestra el efecto típico de jugar con la presión del separador medio sobre la calidad y cantidad de aceite/condensado producido en el tanque de almacenamiento. La calidad y cantidad se miden en términos de propiedades, como API y B o, y el GOR general en la instalación de separación.

El valor óptimo de presión para la etapa media es el que produce el máximo rendimiento de líquido (minimizando GOR y B o) de máxima calidad (maximizando la gravedad API del tanque de existencias). Cuanto menor sea el valor de GOR y B o, mayor será el rendimiento líquido. Cuanto mayor sea la gravedad API del fluido del tanque de existencias, más rentable será su comercialización. De la Figura 20.2, vemos que esta condición no se encuentra en valores extremos (bajo/alto) de presión de etapa media. Existe, de hecho, un valor óptimo para la presión de etapa media. Este es el valor que estamos buscando.

El modelo de Comportamiento de Fase que hemos descrito a lo largo de estas series de conferencias proporciona el marco básico para el tipo de cálculos que aquí se requieren. Adicionalmente, discutimos cómo se pueden calcular API y B o usando la salida del modelo de comportamiento de fase. Al hacer los cálculos para un sistema de separación de 3 etapas, tenga en cuenta que tenemos un control mínimo sobre la presión de alimentación, ya que no queremos inhibir el pozo (separador de alta presión). Tampoco controlamos la presión de la línea de ventas (presión del tanque de existencias). El control que sí tenemos es la presión de funcionamiento del separador medio.

Recordemos que encontrar la presión óptima requiere, en parte, encontrar la relación mínima gas/petróleo (GOR, SCF/STB). Estamos tratando, en este caso, con GOR total. El GOR total es la cantidad acumulada de gas de los tres separadores dividida por la cantidad de líquido/condensado que sale del tanque de almacenamiento. Durante nuestra discusión sobre los cálculos B o, llamamos “n st” a los moles de líquido que sale del tanque de almacenamiento por mol de alimento que ingresa a la instalación de separación. Este número se puede obtener evaporando secuencialmente 1 lbmol de alimentación a través de cada una de las etapas de separación. Recordando la definición de GOR,

\[G O R=\frac{\text { Total Volume of Gas produced (in standard cubic feet) }}{\text { Total Volume of Liquid produced (in stock-tank barrels) }}=\frac{\left(V_{g}\right)_{S C}}{\left(V_{o}\right)_{s r} 15.615} \label{20.1}\]

donde:

\[\left(V_{o}\right)_{s r}=\frac{n_{s t}\left(Z_{o}\right)_{st} R T_{s t}}{P_{s t}}\]

\[\left(V_{g}\right)_{s c}=379.4 \frac{S C F}{l b m o l} \cdot\left(n_{g}\right) T O T A L=379.4 \cdot\left(1-n_{s t}\right)\]

[base: 1 lbmol de pienso]

Por lo tanto,

\[G O R=\frac{5.615}{379.4} R\left(\frac{n_{s t}}{1-n_{s t}}\right)\left(\frac{T_{s t}}{P_{s t}}\right)\left(Z_{o}\right)_{s c}[S C F / S T B] \label{20.2}\]

Por lo general, se considera que el tanque de almacenamiento opera en condiciones estándar (p sc, T sc). ¡Ahora ya está listo para hacer su propio diseño de separación de superficies!

Colaboradores y Atribuciones

Michael Adewumi (The Pennsylvania State University) Vice Provost for Global Program, Professor of Petroleum and Natural Gas Engineering