12.4: Planeación de la producción

- Page ID

- 64693

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\( \newcommand{\id}{\mathrm{id}}\) \( \newcommand{\Span}{\mathrm{span}}\)

( \newcommand{\kernel}{\mathrm{null}\,}\) \( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\) \( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\) \( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\id}{\mathrm{id}}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\kernel}{\mathrm{null}\,}\)

\( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\)

\( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\)

\( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\) \( \newcommand{\AA}{\unicode[.8,0]{x212B}}\)

\( \newcommand{\vectorA}[1]{\vec{#1}} % arrow\)

\( \newcommand{\vectorAt}[1]{\vec{\text{#1}}} % arrow\)

\( \newcommand{\vectorB}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vectorC}[1]{\textbf{#1}} \)

\( \newcommand{\vectorD}[1]{\overrightarrow{#1}} \)

\( \newcommand{\vectorDt}[1]{\overrightarrow{\text{#1}}} \)

\( \newcommand{\vectE}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash{\mathbf {#1}}}} \)

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\(\newcommand{\avec}{\mathbf a}\) \(\newcommand{\bvec}{\mathbf b}\) \(\newcommand{\cvec}{\mathbf c}\) \(\newcommand{\dvec}{\mathbf d}\) \(\newcommand{\dtil}{\widetilde{\mathbf d}}\) \(\newcommand{\evec}{\mathbf e}\) \(\newcommand{\fvec}{\mathbf f}\) \(\newcommand{\nvec}{\mathbf n}\) \(\newcommand{\pvec}{\mathbf p}\) \(\newcommand{\qvec}{\mathbf q}\) \(\newcommand{\svec}{\mathbf s}\) \(\newcommand{\tvec}{\mathbf t}\) \(\newcommand{\uvec}{\mathbf u}\) \(\newcommand{\vvec}{\mathbf v}\) \(\newcommand{\wvec}{\mathbf w}\) \(\newcommand{\xvec}{\mathbf x}\) \(\newcommand{\yvec}{\mathbf y}\) \(\newcommand{\zvec}{\mathbf z}\) \(\newcommand{\rvec}{\mathbf r}\) \(\newcommand{\mvec}{\mathbf m}\) \(\newcommand{\zerovec}{\mathbf 0}\) \(\newcommand{\onevec}{\mathbf 1}\) \(\newcommand{\real}{\mathbb R}\) \(\newcommand{\twovec}[2]{\left[\begin{array}{r}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\ctwovec}[2]{\left[\begin{array}{c}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\threevec}[3]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\cthreevec}[3]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\fourvec}[4]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\cfourvec}[4]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\fivevec}[5]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\cfivevec}[5]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\mattwo}[4]{\left[\begin{array}{rr}#1 \amp #2 \\ #3 \amp #4 \\ \end{array}\right]}\) \(\newcommand{\laspan}[1]{\text{Span}\{#1\}}\) \(\newcommand{\bcal}{\cal B}\) \(\newcommand{\ccal}{\cal C}\) \(\newcommand{\scal}{\cal S}\) \(\newcommand{\wcal}{\cal W}\) \(\newcommand{\ecal}{\cal E}\) \(\newcommand{\coords}[2]{\left\{#1\right\}_{#2}}\) \(\newcommand{\gray}[1]{\color{gray}{#1}}\) \(\newcommand{\lgray}[1]{\color{lightgray}{#1}}\) \(\newcommand{\rank}{\operatorname{rank}}\) \(\newcommand{\row}{\text{Row}}\) \(\newcommand{\col}{\text{Col}}\) \(\renewcommand{\row}{\text{Row}}\) \(\newcommand{\nul}{\text{Nul}}\) \(\newcommand{\var}{\text{Var}}\) \(\newcommand{\corr}{\text{corr}}\) \(\newcommand{\len}[1]{\left|#1\right|}\) \(\newcommand{\bbar}{\overline{\bvec}}\) \(\newcommand{\bhat}{\widehat{\bvec}}\) \(\newcommand{\bperp}{\bvec^\perp}\) \(\newcommand{\xhat}{\widehat{\xvec}}\) \(\newcommand{\vhat}{\widehat{\vvec}}\) \(\newcommand{\uhat}{\widehat{\uvec}}\) \(\newcommand{\what}{\widehat{\wvec}}\) \(\newcommand{\Sighat}{\widehat{\Sigma}}\) \(\newcommand{\lt}{<}\) \(\newcommand{\gt}{>}\) \(\newcommand{\amp}{&}\) \(\definecolor{fillinmathshade}{gray}{0.9}\)Qué aprenderás a hacer: explicar los componentes involucrados en la planificación y programación del proceso de producción

La producción no ocurre por arte de magia. Piensa en organizar una gran fiesta para el aniversario de tus padres. Lo primero que tienes que hacer es encontrar una ubicación que sea lo suficientemente grande como para dar cabida a todas las personas a las que estarás invitando. Una vez que haya identificado la ubicación, entonces deberá visitar el sitio y decidir cómo se colocará. ¿A dónde deben ir las mesas y sillas, a dónde colocarás refrigerios y qué pasa con una mesa de regalos? Una vez que hayas decidido el diseño, entonces debes comenzar a hacer una lista de los materiales que necesitarás para la fiesta. Esto incluye de todo, desde platos, tazas y servilletas hasta la contratación de un DJ y un servicio de catering. Por último, según el número de invitados, necesitarás calcular cuánto de todo (comida, bebidas, etc.) ordenar.

Los gerentes de operaciones realizan una planeación similar, pero utilizan terminología diferente para describir las diferentes partes del plan. En la planificación de la producción, los componentes son la ubicación de las instalaciones, el diseño de las instalaciones, la planificación de los requisitos de materiales (MRP) y el control

Objetivos de aprendizaje

- Explicar el diseño de instalaciones

- Explicar el control de inventario justo a tiempo (JIT)

- Diferenciar entre diagramas de Gantt, PERT y el método de ruta crítica

Ubicación y diseño de las instalaciones

Ubicación de las instalaciones

De todas las piezas del rompecabezas de planeación, la ubicación de las instalaciones es la más estratégica y crítica. Una vez que construye una nueva planta de fabricación, ha realizado una inversión sustancial de tiempo, recursos y capital que no se puede cambiar durante mucho tiempo. Seleccionar la ubicación incorrecta puede ser desastroso. Algunos de los factores clave que influyen en la ubicación de las instalaciones son los siguientes:

- Proximidad a clientes, proveedores y mano de obra calificada

- Normativa ambiental

- Incentivos financieros ofrecidos por autoridades estatales y locales de desarrollo

- Consideraciones sobre la calidad de vida

- Potencial de expansión futura

El siguiente paso, después de planear el proceso de producción, es decidir el diseño de la planta: cómo se organizarán los equipos, la maquinaria y las personas para que el proceso de producción sea lo más eficiente posible.

Disposición de las instalaciones

El objetivo principal del diseño de las instalaciones es diseñar un flujo de trabajo que maximice la eficiencia de los trabajadores y la producción. El diseño de las instalaciones es complejo porque debe tener en cuenta el espacio disponible, los procesos de trabajo, la entrega de componentes y piezas, el producto final, la seguridad del trabajador y la eficiencia operativa. Una instalación de producción mal diseñada crea ineficiencias, aumenta los costos y genera frustración y confusión de los empleados.

Los cuatro tipos más comunes de diseño de instalaciones son proceso, producto, celular y posición fija.

Maquetación de Procesos

Un diseño de proceso tiene como objetivo mejorar la eficiencia mediante la disposición de los equipos de acuerdo a su función. Idealmente, la línea de producción debe diseñarse para eliminar los desechos en los flujos de materiales, el manejo de inventario y la administración. En la disposición del proceso, las estaciones de trabajo y la maquinaria no están dispuestas de acuerdo con la secuencia de producción. En cambio, hay un ensamblaje de operaciones similares o maquinaria similar en cada departamento (por ejemplo, un departamento de perforación, un departamento de pintura, etc.)

Maquetación del Producto

En el diseño de un producto, los bienes de alto volumen son producidos de manera eficiente por personas, equipos o departamentos dispuestos en una línea de ensamblaje, es decir, una serie de estaciones de trabajo en las que se ensamblan piezas ya preparadas.

En el siguiente video, Jansen, fabricante de acero suizo, describe cómo se diseñaron las oficinas de la compañía para maximizar la productividad y creatividad de sus ingenieros:

Disposición celular

Un diseño celular es un método lean para producir productos similares usando celdas, o grupos de miembros del equipo, estaciones de trabajo o equipos, para facilitar las operaciones al eliminar la configuración y los costos innecesarios entre operaciones. Las celdas pueden diseñarse para un proceso específico, parte o un producto completo. El objetivo de la fabricación celular es moverse lo más rápido posible y hacer una amplia variedad de productos similares con el menor desperdicio posible. Este tipo de diseño es muy adecuado para métodos de producción de una sola pieza y un toque. Debido al aumento de la velocidad y al manejo mínimo de los materiales, las celdas pueden resultar en un gran ahorro de costos y tiempo y una reducción del inventario.

Posición Fija

Es fácil mover caramelos de malvavisco por la fábrica mientras los haces, pero ¿qué pasa con los aviones o los barcos? Para la producción de artículos grandes, los fabricantes utilizan un diseño de posición fija en el que el producto permanece en un solo lugar y los trabajadores (y equipo) acuden al producto. Para ver un excelente ejemplo de diseño de posición fija, vea el siguiente video que muestra cómo Boeing construye un avión.

Planeación de Materiales y Control de Inventario

Después de que se haya seleccionado la ubicación de la instalación y se haya determinado el mejor diseño, la siguiente etapa en la planificación de la producción es determinar nuestros requisitos de materiales.

Planeación de Requerimientos de Materiales (MRP)

La planeación de requisitos de materiales (MRP) es un sistema de planificación, programación y control de inventario de producción que se utiliza para administrar los procesos de fabricación. La mayoría de los sistemas MRP están basados en software, pero también es posible hacer MRP a mano.

Un sistema MRP está destinado a cumplir los siguientes objetivos simultáneamente:

- Asegúrese de que los materiales estén disponibles para la producción y que los productos estén disponibles para su entrega a los clientes

- Mantener los niveles de material y producto más bajos posibles en la tienda

- Planificar actividades de fabricación, horarios de entrega y actividades de compras

Algunas empresas manufactureras han ido más allá de los sistemas MRP y ahora están utilizando sistemas de planificación de recursos empresariales (ERP). Los sistemas ERP proporcionan una visión integrada y continuamente actualizada de los principales procesos de negocio utilizando bases de datos compartidas mantenidas por un sistema de gestión de bases de datos Los sistemas ERP rastrean los recursos empresariales (efectivo, materias primas, capacidad de producción y el estado de los compromisos comerciales), pedidos, órdenes de compra y nómina. Las aplicaciones que conforman el sistema comparten datos de y entre diversos departamentos (por ejemplo, manufactura, compras, ventas, contabilidad, etc.). ERP facilita el flujo de información entre todas las funciones del negocio y gestiona las conexiones con partes interesadas externas.

Incluso con la implementación de software de planificación altamente integrado, los gerentes de operaciones aún necesitan planificar y controlar el inventario.

Fabricación Justo a Tiempo (JIT)

La fabricación justo a tiempo (JIT) es una estrategia que emplean las empresas para aumentar la eficiencia y disminuir los desechos al recibir bienes solo cuando son necesarios en el proceso de producción, reduciendo así los costos de inventario. En teoría, un sistema JIT tendría piezas y materiales llegando al muelle de almacén en el momento exacto en que se necesitan en el proceso de producción. Para que esto suceda, los fabricantes y proveedores deben trabajar en estrecha colaboración para evitar que just-in-time llegue a ser justo-isnt-there. Los gerentes de operaciones deben pronosticar con precisión la necesidad de materiales, ya que incluso la más mínima desviación puede resultar en una desaceleración de la producción.

Herramientas de Programación

Izmailovo Hotel complex, Moscú, Rusia

Izmailovo Hotel complex, Moscú, Rusia

Como era de esperar, los gerentes de operaciones encuentran que los procesos complejos implican una planificación y programación complejas. Considera el Hotel Izmailovo en Moscú que se muestra en la fotografía de la derecha. Construido para albergar a atletas durante los Juegos Olímpicos de 1980, el complejo cuenta con 7,500 habitaciones y es el hotel más grande del mundo. Piensa en limpiar todas esas habitaciones, en cuatro torres de treinta pisos de altura, o registrando a los miles de invitados. ¡No es pequeña operación! Aunque el Izmailovo no produce un bien tangible, se basa en muchos de los mismos principios de gestión de operaciones utilizados en la fabricación para mantenerse en el negocio. Para aumentar la eficiencia operativa en procesos complejos como los de administrar un hotel gigante, los gerentes de operaciones utilizan tres herramientas comunes de planificación: diagramas de Gantt, PERT y el método de ruta crítica (CPM).

Diagramas de Gantt

Un diagrama de Gantt es una línea de tiempo. Se pueden agregar múltiples proyectos a la línea de tiempo con fechas de inicio y finalización, y también se reflejan hitos y plazos. Este gráfico se utiliza para determinar cuánto tiempo tomará un proyecto, los recursos necesarios y el orden en que deben completarse las tareas.

Veamos un diagrama de Gantt para producir una pajarera. Supongamos que se requieren las siguientes actividades para construir y empaquetar cada pajarera:

Veamos un diagrama de Gantt para producir una pajarera. Supongamos que se requieren las siguientes actividades para construir y empaquetar cada pajarera:

- Determinar qué pajarera ha pedido el cliente

- Trace el patrón sobre la madera

- Cortar los trozos de madera del patrón pajarera

- Montar las piezas en una pajarera

- Pintar pajarera

- Adjuntar decoraciones a la pajarera

- Preparar una caja de envío

- Empaque pajarera en caja de envío

- Preparar factura de cliente

- Preparar albarán y etiqueta de envío

- Entregar cajas de cartón al departamento de envíos

A continuación se muestra el diagrama de Gantt correspondiente:

Figura\(\PageIndex{1}\). Diagrama de Gantt

Figura\(\PageIndex{1}\). Diagrama de Gantt

Como puede ver, las tareas de la lista se muestran contra el tiempo. A la izquierda del gráfico están todas las tareas, y a lo largo de la parte superior está la escala de tiempo. Una barra representa cada tarea de trabajo; la posición y la longitud de la barra indican la fecha de inicio, duración y fecha de finalización de la tarea. De un vistazo, podemos determinar lo siguiente:

- Cuáles son las diversas actividades

- Cuando comienza y termina cada actividad

- Cuánto dura cada actividad

- Donde las actividades se superponen con otras, y por cuánto

- La fecha de inicio y finalización de todo el proyecto

PERT

Los diagramas de Gantt son útiles cuando el proceso de producción es simple y las actividades no son interdependientes. Para horarios más complejos, los gerentes de operaciones utilizan PERT, que significa “técnica de evaluación y revisión de programas”. Este es un método de análisis de las tareas que implica completar un proyecto determinado, especialmente el tiempo necesario para completar cada tarea e identificar el tiempo mínimo necesario para completar el proyecto total. PERT se desarrolló principalmente para simplificar la planificación y programación de proyectos grandes y complejos. La clave de esta técnica es que organiza actividades en la secuencia más eficiente. También puede ayudar a los gerentes a determinar la ruta crítica, que se analiza a continuación.

Método de trayectoria crítica (CPM)

El método de ruta crítica (CPM) es una técnica paso a paso para la planificación de procesos que identifica tareas críticas y no críticas para evitar problemas de plazos y cuellos de botella en los procesos. El CPM es ideal para operaciones que consisten en numerosas actividades que interactúan de manera compleja. A menudo se usa junto con PERT.

La técnica esencial para el uso de CPM es construir un modelo del proyecto que incluya lo siguiente:

- Una lista de todas las actividades necesarias para completar el proyecto

- El tiempo que cada actividad tardará en completarse,

- Las dependencias entre las actividades y,

- Puntos finales lógicos como hitos o artículos entregables.

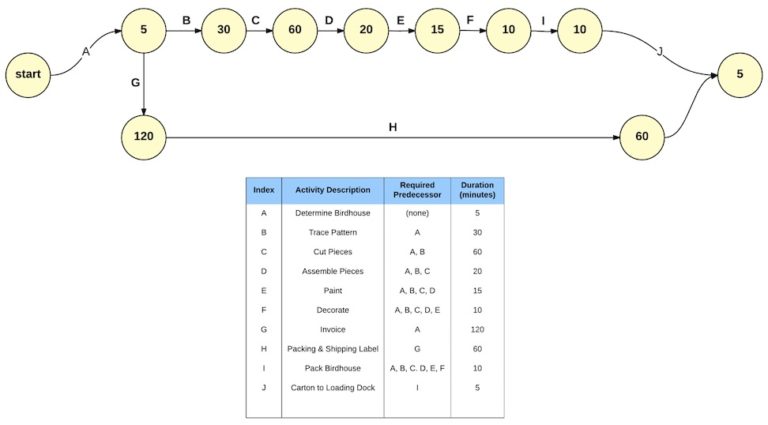

Usando estos valores, CPM calcula la ruta más larga de las actividades planificadas (expresada en el tiempo) hasta los puntos finales lógicos o hasta el final del proyecto, y la más temprana y última que cada actividad puede comenzar y terminar sin alargar el proyecto. Este proceso determina qué actividades son “críticas” (es decir, en el camino más largo) y cuáles pueden retrasarse sin extender la duración general del proyecto. Echa un vistazo a la Figura 2, a continuación. ¿Cuál fue el camino crítico en nuestra construcción de una pajarera?

Figura\(\PageIndex{2}\). Ruta Crítica

Figura\(\PageIndex{2}\). Ruta Crítica

¡Nuestro camino crítico fue el camino que tardó más tiempo! Esta fue secuencia de actividades que incluyeron la factura del cliente y la etiqueta de empaque y envío (desde el inicio hasta G a H), que totalizaron 180 minutos. El problema es que aunque pudiéramos armar y decorar la pajarera más rápido, la pajarera simplemente y esperaría a que se completaran los trámites. En otras palabras, podemos ganar eficiencia solo mejorando nuestro desempeño en una o más de las actividades a lo largo del camino crítico.

¿Sabías...?

PERT fue desarrollado por la Marina de los Estados Unidos. La Oficina de Proyectos Especiales de la Marina ideó esta técnica estadística para medir y pronosticar avances mientras diseñaban el sistema de armas Polaris-Submarinos y la capacidad de Misiles Balísticos de Flota.

CPM se utilizó por primera vez para el desarrollo de grandes rascacielos en 1966 para la construcción de las antiguas Torres Gemelas del World Trade Center en la ciudad de Nueva York. [1]

- Kerzner, Harold (2003). Gestión de Proyectos: Un Enfoque de Sistemas para Planeación, Programación y Control (8a ed.) [1]