1.3: Unidad 2: Velocidades, alimentaciones y roscado

- Page ID

- 153535

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\( \newcommand{\dsum}{\displaystyle\sum\limits} \)

\( \newcommand{\dint}{\displaystyle\int\limits} \)

\( \newcommand{\dlim}{\displaystyle\lim\limits} \)

\( \newcommand{\id}{\mathrm{id}}\) \( \newcommand{\Span}{\mathrm{span}}\)

( \newcommand{\kernel}{\mathrm{null}\,}\) \( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\) \( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\) \( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\id}{\mathrm{id}}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\kernel}{\mathrm{null}\,}\)

\( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\)

\( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\)

\( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\) \( \newcommand{\AA}{\unicode[.8,0]{x212B}}\)

\( \newcommand{\vectorA}[1]{\vec{#1}} % arrow\)

\( \newcommand{\vectorAt}[1]{\vec{\text{#1}}} % arrow\)

\( \newcommand{\vectorB}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vectorC}[1]{\textbf{#1}} \)

\( \newcommand{\vectorD}[1]{\overrightarrow{#1}} \)

\( \newcommand{\vectorDt}[1]{\overrightarrow{\text{#1}}} \)

\( \newcommand{\vectE}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash{\mathbf {#1}}}} \)

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\(\newcommand{\longvect}{\overrightarrow}\)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\(\newcommand{\avec}{\mathbf a}\) \(\newcommand{\bvec}{\mathbf b}\) \(\newcommand{\cvec}{\mathbf c}\) \(\newcommand{\dvec}{\mathbf d}\) \(\newcommand{\dtil}{\widetilde{\mathbf d}}\) \(\newcommand{\evec}{\mathbf e}\) \(\newcommand{\fvec}{\mathbf f}\) \(\newcommand{\nvec}{\mathbf n}\) \(\newcommand{\pvec}{\mathbf p}\) \(\newcommand{\qvec}{\mathbf q}\) \(\newcommand{\svec}{\mathbf s}\) \(\newcommand{\tvec}{\mathbf t}\) \(\newcommand{\uvec}{\mathbf u}\) \(\newcommand{\vvec}{\mathbf v}\) \(\newcommand{\wvec}{\mathbf w}\) \(\newcommand{\xvec}{\mathbf x}\) \(\newcommand{\yvec}{\mathbf y}\) \(\newcommand{\zvec}{\mathbf z}\) \(\newcommand{\rvec}{\mathbf r}\) \(\newcommand{\mvec}{\mathbf m}\) \(\newcommand{\zerovec}{\mathbf 0}\) \(\newcommand{\onevec}{\mathbf 1}\) \(\newcommand{\real}{\mathbb R}\) \(\newcommand{\twovec}[2]{\left[\begin{array}{r}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\ctwovec}[2]{\left[\begin{array}{c}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\threevec}[3]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\cthreevec}[3]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\fourvec}[4]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\cfourvec}[4]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\fivevec}[5]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\cfivevec}[5]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\mattwo}[4]{\left[\begin{array}{rr}#1 \amp #2 \\ #3 \amp #4 \\ \end{array}\right]}\) \(\newcommand{\laspan}[1]{\text{Span}\{#1\}}\) \(\newcommand{\bcal}{\cal B}\) \(\newcommand{\ccal}{\cal C}\) \(\newcommand{\scal}{\cal S}\) \(\newcommand{\wcal}{\cal W}\) \(\newcommand{\ecal}{\cal E}\) \(\newcommand{\coords}[2]{\left\{#1\right\}_{#2}}\) \(\newcommand{\gray}[1]{\color{gray}{#1}}\) \(\newcommand{\lgray}[1]{\color{lightgray}{#1}}\) \(\newcommand{\rank}{\operatorname{rank}}\) \(\newcommand{\row}{\text{Row}}\) \(\newcommand{\col}{\text{Col}}\) \(\renewcommand{\row}{\text{Row}}\) \(\newcommand{\nul}{\text{Nul}}\) \(\newcommand{\var}{\text{Var}}\) \(\newcommand{\corr}{\text{corr}}\) \(\newcommand{\len}[1]{\left|#1\right|}\) \(\newcommand{\bbar}{\overline{\bvec}}\) \(\newcommand{\bhat}{\widehat{\bvec}}\) \(\newcommand{\bperp}{\bvec^\perp}\) \(\newcommand{\xhat}{\widehat{\xvec}}\) \(\newcommand{\vhat}{\widehat{\vvec}}\) \(\newcommand{\uhat}{\widehat{\uvec}}\) \(\newcommand{\what}{\widehat{\wvec}}\) \(\newcommand{\Sighat}{\widehat{\Sigma}}\) \(\newcommand{\lt}{<}\) \(\newcommand{\gt}{>}\) \(\newcommand{\amp}{&}\) \(\definecolor{fillinmathshade}{gray}{0.9}\)Objetivo

Después de completar esta unidad, deberías ser capaz de:

- Identificar y seleccionar configuraciones y operaciones de fresadoras verticales para una variedad de tareas de mecanizado.

- Seleccione una velocidad de corte adecuada para diferentes tipos de materiales.

- Calcular velocidades de corte y avance para operaciones de fresado final.

- Explique cómo configurar correctamente para la toma de alimentación eléctrica.

Velocidad de corte

La velocidad de corte se define como la velocidad en el borde exterior de la herramienta cuando está cortando. Esto también se conoce como velocidad superficial. La velocidad superficial, el metraje de superficie y el área de superficie están directamente relacionados. Si dos herramientas de diferentes tamaños están girando a las mismas revoluciones por minuto (RPM), la herramienta más grande tiene una mayor velocidad de superficie. La velocidad superficial se mide en pies superficiales por minuto (SFM). Todas las herramientas de corte funcionan según el principio de material de archivo superficial. Las velocidades de corte dependen principalmente del tipo de material que esté cortando y del tipo de herramienta de corte que esté utilizando. La dureza del material de trabajo tiene mucho que ver con la velocidad de corte recomendada. Cuanto más duro sea el material de trabajo, más lenta será la velocidad de corte. Cuanto más suave sea el material de trabajo, más rápida será la velocidad de corte recomendada (Ver Figura 1).

Acero Hierro Aluminio Plomo

Figura 1: Aumento de la velocidad de corte basado en la dureza del material de trabajo

La dureza del material de la herramienta de corte también tendrá mucho que ver con la velocidad de corte recomendada. Cuanto más dura sea la broca, más rápida será la velocidad de corte. Cuanto más suave sea la broca, más lenta será la velocidad de corte recomendada (Ver Figura 2).

Carburo de acero al carbono de alta velocidad

Figura 2: Aumento de la velocidad de corte según la dureza de la herramienta de corte

Tabla 1: Velocidades de corte para tipos de materiales

| Tipo de Material | Velocidad de corte (SFM) |

|---|---|

| Acero Bajo en Carbono | 40-140 |

| Acero al Carbono Medio | 70-120 |

| Acero con Alto Carbono | 65-100 |

| Acero de mecanizado libre | 100-150 |

| Acero Inoxidable, C1 302, 304 | 60 |

| Acero Inoxidable, C1 310, 316 | 70 |

| Acero Inoxidable, C1 410 | 100 |

| Acero Inoxidable, C1 416 | 140 |

| Acero inoxidable, C1 17-4, pH | 50 |

| Acero Aleado, SAE 4130, 4140 | 70 |

| Acero Aleado, SAE 4030 | 90 |

| Acero para herramientas | 40-70 |

| Hierro Fundido—Regular | 80-120 |

| Hierro Fundido—Duro | 5-30 |

| Hierro Fundido Gris | 50-80 |

| Aleaciones de Aluminio | 300-400 |

| Aleación de Níquel, Monel 400 | 40-60 |

| Aleación de Níquel, Monel K500 | 30-60 |

| Aleación de Níquel, Inconel | 5-10 |

| Aleaciones a base de cobalto | 5-10 |

| Aleación de Titanio | 20-60 |

| Titanio no aleado | 35-55 |

| Cobre | 100-500 |

| Bronce—Regular | 90-150 |

| Bronce—Duro | 30-70 |

| Circonio | 70-90 |

| Latón y Aluminio | 200-350 |

| Sin Silicio No Metálica | 100-300 |

| No metálicos que contienen silicio | 30-70 |

Velocidad del Husillo

Una vez que se determina el SFM para un material y herramienta dados, se puede calcular el husillo ya que este valor depende de la velocidad de corte y el diámetro de la herramienta.

RPM = (CS x 4)/D

Donde:

- RPM = Revoluciones por minuto.

- CS = Velocidad de corte en SFM.

- D = Diámetro de la Herramienta en pulgadas.

Alimentación de Fresado

El avance (avance de la fresadora) se puede definir como la distancia en pulgadas por minuto que el trabajo se mueve hacia la fresa.

En las fresadoras que tenemos aquí en LBCC, la alimentación es independiente de la velocidad del husillo. Esta es una buena disposición y permite alimentaciones más rápidas para cortadores más grandes que giran lentamente.

La velocidad de avance utilizada en una fresadora depende de los siguientes factores:

- La profundidad y el ancho de corte.

- El tipo de cortador.

- La nitidez del cortador.

- El material de la pieza.

- La resistencia y uniformidad de la pieza de trabajo.

- El acabado requerido.

- La precisión requerida.

- La potencia y rigidez de la máquina, el dispositivo de sujeción y la configuración de las herramientas.

Alimentación por Diente

El avance por diente, es la cantidad de material que debe ser removido por cada diente de la fresa a medida que gira y avanza hacia la obra.

A medida que el trabajo avanza hacia el cortador, cada diente de la fresa avanza en la obra una cantidad igual produciendo astillas de igual grosor.

Este espesor de viruta o avance por diente, junto con el número de dientes en el cortador, forman la base para determinar la velocidad de avance.

La velocidad de avance ideal para la molienda se mide en pulgadas por minuto (IPM) y se calcula mediante esta fórmula:

IPM = F x N x RPM

Donde:

- IPM = velocidad de avance en pulgadas por minuto

- F = avance por diente

- N = número de dientes

- RPM = revoluciones por minuto

Por ejemplo:

Las alimentaciones para fresas de extremo utilizadas en fresadoras verticales van desde .001 a .002 pulg. de alimentación por diente para cortadoras de muy pequeño diámetro en material de trabajo de acero hasta .010 pulg. de alimentación por diente para cortadoras grandes en piezas de trabajo de aluminio. Dado que la velocidad de corte para el acero dulce es de 90, las RPM para una fresa de extremo de dos flautas de alta velocidad de 3/8” es

RPM = CS x 4/D = 90 x 4/(3/8) = 360 /.375 = 960 RPM

Para calcular la velocidad de avance, seleccionaremos .002 pulgadas por diente

IPM = F x N x RPM = .002 x 2 x 960 = 3.84 IPM

Alimentación de la máquina

El movimiento de la máquina que hace que una herramienta de corte corte en o a lo largo de la superficie de una pieza de trabajo se llama avance.

La cantidad de alimento generalmente se mide en milésimas de pulgada en corte de metal.

Las alimentaciones se expresan de formas ligeramente diferentes en varios tipos de máquinas.

Las máquinas perforadoras que tienen alimentaciones eléctricas están diseñadas para hacer avanzar la broca una cantidad determinada por cada revolución del husillo. Si configuramos la máquina para que se alimente a .006”, la máquina alimentará .006” por cada revolución del husillo. Esto se expresa como (IPR) pulgadas por revolución

Procedimientos de roscado

Buenas Prácticas:

Uso de guías de Tap

Las guías de grifo son una parte integral en la fabricación de una rosca recta y utilizable. Al usar el torno o el molino, el grifo ya está recto y centrado. Al alinear manualmente un grifo, tenga cuidado, ya que una guía de golpecito de 90° es mucho más precisa que el ojo humano.

Uso de aceite

Al perforar y roscar, es crucial usar aceite. Evita que las brocas chilren, hace que el corte sea más suave, limpia las virutas y evita que el taladro y el stock se sobrecalienten.

picoteando

El picoteo ayuda a garantizar que las brocas no se sobrecalienten y se rompan cuando las usan para perforar o roscar La perforación de picoteo implica perforar parcialmente una pieza, luego retraerla para eliminar las virutas, permitiendo simultáneamente que la pieza se enfríe. Girar el mango un giro completo y luego retroceder un medio giro es una práctica común. Siempre que la broca o el grifo estén retrocedidos, retire tantas virutas como sea posible y agregue aceite a la superficie entre el taladro o macho y la pieza de trabajo.

Procedimiento de golpeteo manual

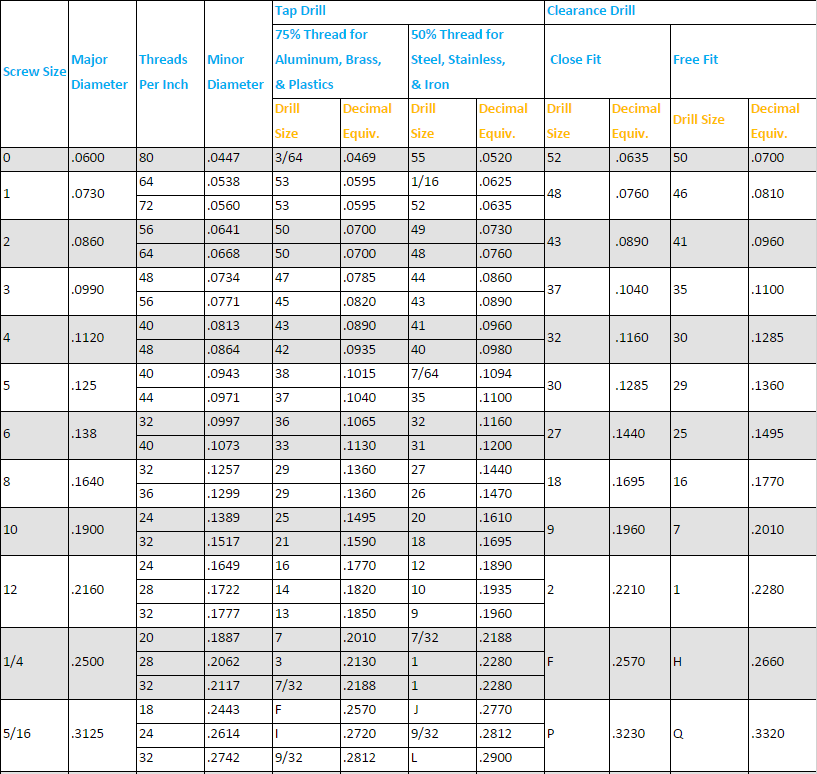

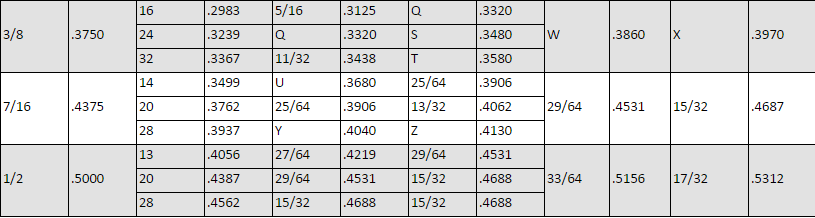

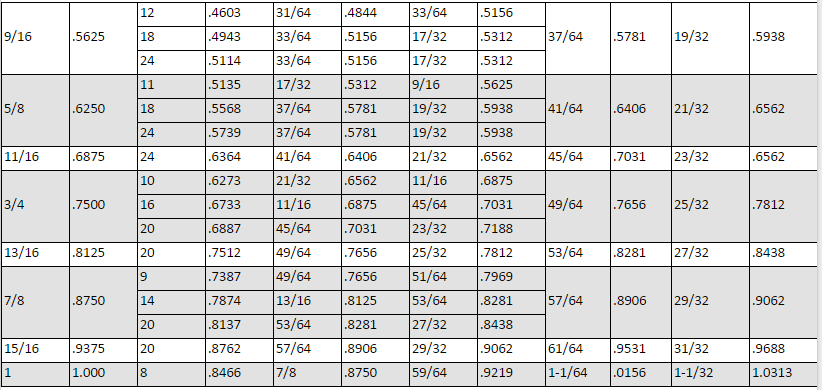

- Seleccione un tamaño de taladro de la tabla.

Al elegir un tamaño de grifo, esta tabla es el primer lugar para buscar.

- Si es necesario, agregue un chaflán al agujero antes de roscar.

Los chaflanes y avellanados son características adicionales que a veces se desean para los tornillos. Para obtener mejores resultados, la velocidad del husillo debe estar entre 150 y 250 rpm. - Obtener una guía de tap.

El agujero ya está listo para tocar. Para ello, utilice los grifos y los bloques guía cerca de los molinos manuales. Los bloques de guía tendrán varios orificios para grifos de diferentes tamaños. Seleccione el más cercano al tamaño del grifo que se está utilizando y colóquelo sobre el orificio perforado. - Toca los hilos.

Peck tap usando las llaves de grifo. Aplique una presión suave mientras gira la llave una vuelta completa hacia adentro, luego una media vuelta hacia afuera. Toque picoteo a la profundidad deseada. - Completa el grifo.

Si el grifo no va más lejos o se ha alcanzado la profundidad deseada, libere la presión sobre el grifo; probablemente haya tocado fondo. Retire el grifo del agujero.Aplicar más presión es probable que rompa el grifo. Cuanto más pequeño es el grifo, más probable es que se rompa.

Procedimiento de roscado de alimentación eléctrica (molino vertical)

- La toma de alimentación eléctrica es similar a la golpeteo manual. Sin embargo, en lugar de roscar a mano, use el molino vertical para roscar la pieza de trabajo.

- Antes de arrancar la máquina, cambie el molino a engranaje bajo.

- Suelte el candado de la canilla y muévala a lo más bajo que pueda llegar. Esto asegura que haya suficiente espacio para tocar a la profundidad deseada.

- Gire el husillo hacia adelante y ajuste la velocidad del husillo a 60 RPM.

- Alimentar el grifo hacia abajo. Cuando el grifo agarra el material, se alimentará automáticamente en el orificio.

- Cuando se haya alcanzado la profundidad deseada, gire rápidamente el interruptor de dirección del husillo de adelante a atrás. Esto invertirá la dirección del grifo y lo retirará del orificio. Invertir la dirección en un movimiento fluido evitará daños en el orificio roscado y el grifo.

- Apague la máquina.

- Limpie el orificio roscado, el grifo y la máquina de alimentación eléctrica antes de salir.

TEST UNITARIO

- Explicar las velocidades de corte para materiales más duros y blandos.

- ¿Cuál es la velocidad de corte para Acero para Herramientas y Aluminio?

- Calcular las RPM para un molino de extremo HSS de ½ pulg de diámetro para mecanizar aluminio.

- Calcule la velocidad de avance para una herramienta de tres ranuras. Utilice las RPM de la Pregunta 3.

- Calcule las RPM para un molino de extremo HSS de ¾ de diámetro para mecanizar bronce.

- Calcular la velocidad de alimentación para dos flautas de ½ pulg. de diámetro de carburo molino de extremo para la máquina de acero de bajo carbono.

- ¿Cuál es el propósito de picotear cuando se usan para perforar o roscar?

- Seleccione un tamaño de taladro adecuado para un grifo de 5/16 — 24.

- ¿Por qué se utilizan los fluidos de corte?

- Describa la diferencia entre la toma manual y la alimentación eléctrica.