6.6: Controladores lógicos programables (PLC)

- Page ID

- 154463

Antes de la llegada de los circuitos lógicos de estado sólido, los sistemas de control lógico fueron diseñados y construidos exclusivamente alrededor de relés electromecánicos. Los relés están lejos de ser obsoletos en el diseño moderno, pero han sido reemplazados en muchos de sus roles anteriores como dispositivos de control de nivel lógico, relegados con mayor frecuencia a aquellas aplicaciones que exigen conmutación de alta corriente y/o alta tensión.

Los sistemas y procesos que requieren control de “encendido/apagado” abundan en el comercio y la industria modernos, pero tales sistemas de control rara vez se construyen a partir de relés electromecánicos o puertas lógicas discretas. En cambio, las computadoras digitales llenan la necesidad, que puede programarse para realizar una variedad de funciones lógicas.

La historia de los controladores lógicos programables

A finales de la década de 1960 una compañía estadounidense llamada Bedford Associates lanzó un dispositivo informático al que llamaron el MODICON. Como acrónimo, significaba Mod ular Di gital Con troller, y más tarde se convirtió en el nombre de una división de la empresa dedicada al diseño, fabricación y venta de estas computadoras de control de propósito especial. Otras firmas de ingeniería desarrollaron sus propias versiones de este dispositivo, y finalmente llegó a ser conocido en términos no patentados como PLC, o ontroller P rogrammable L ogic C. El propósito de un PLC era reemplazar directamente los relés electromecánicos como elementos lógicos, sustituyendo en su lugar una computadora digital de estado sólido por un programa almacenado, capaz de emular la interconexión de muchos relés para realizar ciertas tareas lógicas.

PLC de programación y lógica de escalera

Un PLC tiene muchos terminales de “entrada”, a través de los cuales interpreta estados lógicos “altos” y “bajos” a partir de sensores e interruptores. También tiene muchos terminales de salida, a través de los cuales emite señales “altas” y “bajas” a luces de alimentación, solenoides, contactores, motores pequeños y otros dispositivos que se prestan al control de encendido/apagado. En un esfuerzo por hacer que los PLC sean fáciles de programar, su lenguaje de programación fue diseñado para parecerse a los diagramas lógicos de escalera. Así, un electricista industrial o ingeniero eléctrico acostumbrado a leer esquemas lógicos de escalera se sentiría cómodo programando un PLC para realizar las mismas funciones de control.

Los PLC son computadoras industriales y, como tales, sus señales de entrada y salida suelen ser de 120 voltios de CA, al igual que los relés de control electromecánicos para los que fueron diseñados para reemplazar. Aunque algunos PLC tienen la capacidad de entrada y salida de señales de voltaje de CC de bajo nivel de la magnitud utilizada en los circuitos de puerta lógica, esta es la excepción y no la regla.

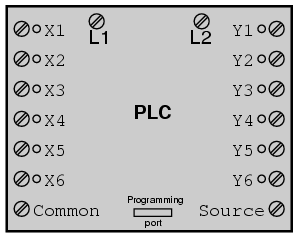

La conexión de señal y los estándares de programación varían algo entre los diferentes modelos de PLC, pero son lo suficientemente similares como para permitir una introducción “genérica” a la programación de PLC aquí. La siguiente ilustración muestra un PLC simple, como podría aparecer desde una vista frontal. Dos terminales de tornillo proporcionan conexión a 120 voltios de CA para alimentar los circuitos internos del PLC, etiquetados L1 y L2. Seis terminales de tornillo en el lado izquierdo proporcionan conexión a los dispositivos de entrada, cada terminal representa un “canal” de entrada diferente con su propia etiqueta “X”. El terminal de tornillo inferior izquierdo es una conexión “común”, que generalmente está conectada a L2 (neutro) de la fuente de alimentación de 120 VCA.

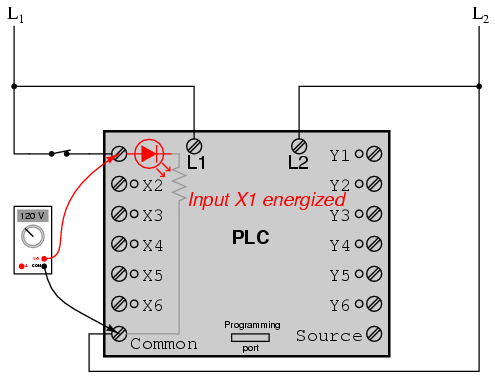

Dentro de la carcasa del PLC, conectado entre cada terminal de entrada y el terminal Common, hay un dispositivo opto-aislador (diodo emisor de luz) que proporciona una señal lógica “alta” eléctricamente aislada a los circuitos de la computadora (un fototransistor interpreta la luz del LED) cuando hay 120 VCA aplicada entre el terminal de entrada respectivo y el terminal común. Un LED indicador en el panel frontal del PLC da una indicación visual de una entrada “energizada”:

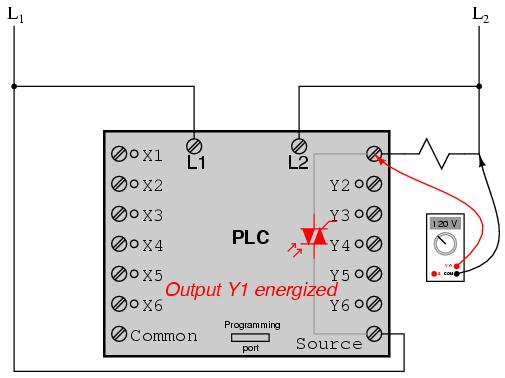

Las señales de salida son generadas por los circuitos informáticos del PLC activando un dispositivo de conmutación (transistor, TRIAC o incluso un relé electromecánico), conectando el terminal “Fuente” a cualquiera de los terminales de salida etiquetados con “Y-”. El terminal “Fuente”, correspondientemente, suele estar conectado al lado L1 de la fuente de alimentación de 120 VCA. Al igual que con cada entrada, un LED indicador en el panel frontal del PLC da una indicación visual de una salida “energizada”:

De esta manera, el PLC es capaz de interactuar con dispositivos del mundo real como interruptores y solenoides.

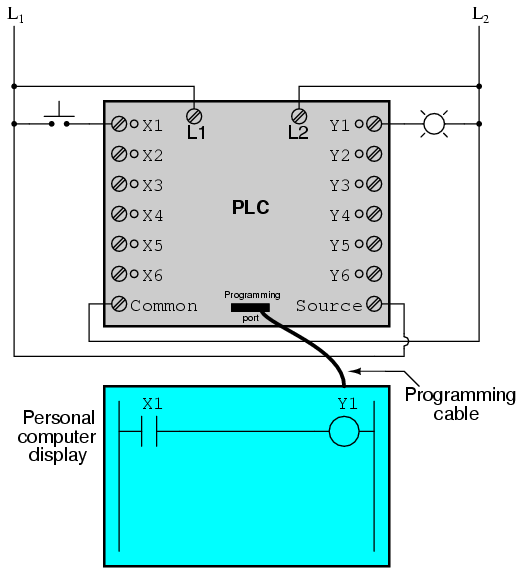

La lógica real del sistema de control se establece dentro del PLC por medio de un programa de computadora. Este programa dicta qué salida se energiza bajo qué condiciones de entrada. Aunque el programa en sí parece ser un diagrama lógico de escalera, con símbolos de interruptor y relé, no hay contactos de interruptor reales o bobinas de relé que funcionen dentro del PLC para crear las relaciones lógicas entre entrada y salida. Estos son contactos imaginarios y bobinas, si se quiere. El programa es ingresado y visto a través de una computadora personal conectada al puerto de programación del PLC.

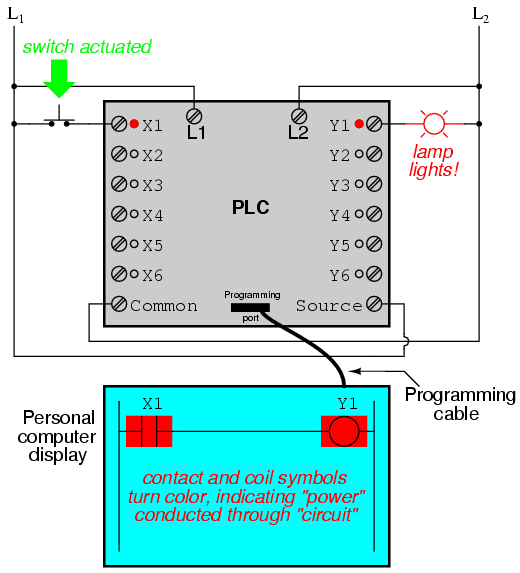

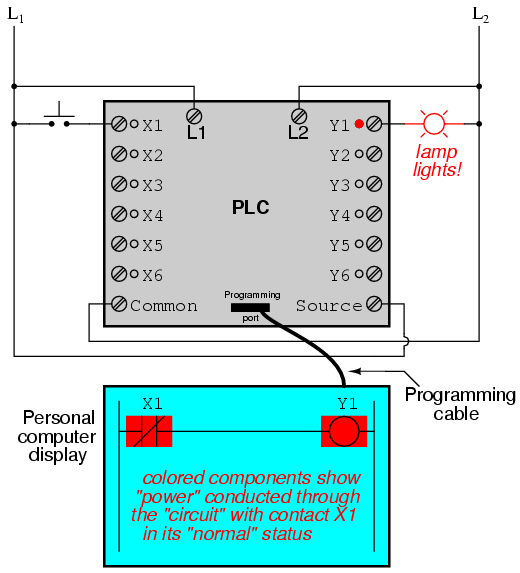

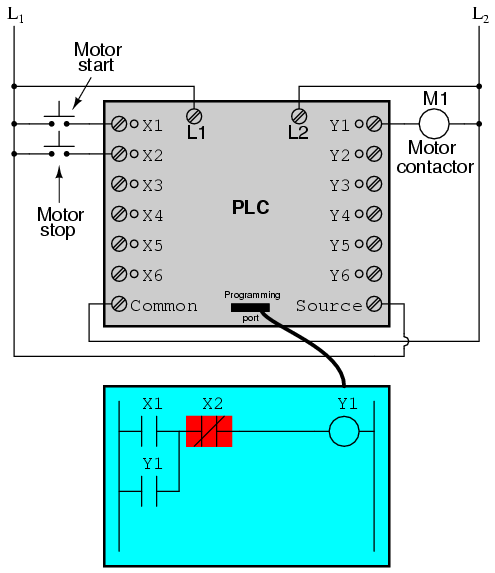

Considere el siguiente circuito y programa PLC:

Cuando el interruptor pulsador no está accionado (despresionado), no se envía alimentación a la entrada X1 del PLC. Siguiendo el programa, que muestra un contacto X1 normalmente abierto en serie con una bobina Y1, no se enviará “energía” a la bobina Y1. Así, la salida Y1 del PLC permanece desenergizada, y la lámpara indicadora conectada a ella permanece oscura.

Sin embargo, si se presiona el interruptor de botón, la alimentación se enviará a la entrada X1 del PLC. Todos y cada uno de los contactos X1 que aparezcan en el programa asumirán el estado accionado (no normal), como si fueran contactos de relé accionados por la energización de una bobina de relé llamada “X1”. En este caso, energizar la entrada X1 hará que el contacto X1 normalmente abierto se “cierre”, enviando “energía” a la bobina Y1. Cuando la bobina Y1 del programa “se energiza”, la salida Y1 real se energizará, iluminando la lámpara conectada a ella:

Debe entenderse que el contacto X1, la bobina Y1, los cables de conexión y la “alimentación” que aparecen en la pantalla de la computadora personal son todos virtuales. No existen como componentes eléctricos reales. Existen como comandos en un programa de computadora, solo una pieza de software, que simplemente se parece a un diagrama esquemático de relé real.

Igualmente importante de entender es que la computadora personal utilizada para mostrar y editar el programa del PLC no es necesaria para el funcionamiento continuo del PLC. Una vez que se ha cargado un programa en el PLC desde la computadora personal, la computadora personal puede ser desenchufada del PLC, y el PLC continuará siguiendo los comandos programados. Incluyo la pantalla de la computadora personal en estas ilustraciones solo por su bien, para ayudar a comprender la relación entre las condiciones de la vida real (cierre del interruptor y estado de la lámpara) y el estado del programa (“alimentación” a través de contactos virtuales y bobinas virtuales).

Comportamiento del sistema de control

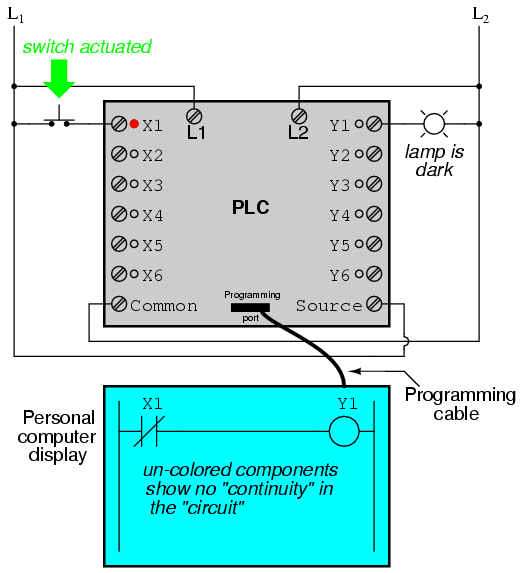

La verdadera potencia y versatilidad de un PLC se revela cuando queremos alterar el comportamiento de un sistema de control. Dado que el PLC es un dispositivo programable, podemos alterar su comportamiento cambiando los comandos que le damos, sin tener que reconfigurar los componentes eléctricos conectados a él. Por ejemplo, supongamos que queríamos que este circuito de interruptor y lámpara funcionara de manera invertida: presionar el botón para que la lámpara se apague, y suéltelo para que se encienda. La solución de “hardware” requeriría que un interruptor de botón normalmente cerrado sea sustituido por el interruptor normalmente abierto actualmente en su lugar. La solución de “software” es mucho más fácil: simplemente modifique el programa para que el contacto X1 esté normalmente cerrado en lugar de normalmente abierto.

En la siguiente ilustración, tenemos el sistema alterado que se muestra en el estado donde el pulsador está desaccionado (no siendo presionado):

En esta siguiente ilustración, el interruptor se muestra accionado (presionado):

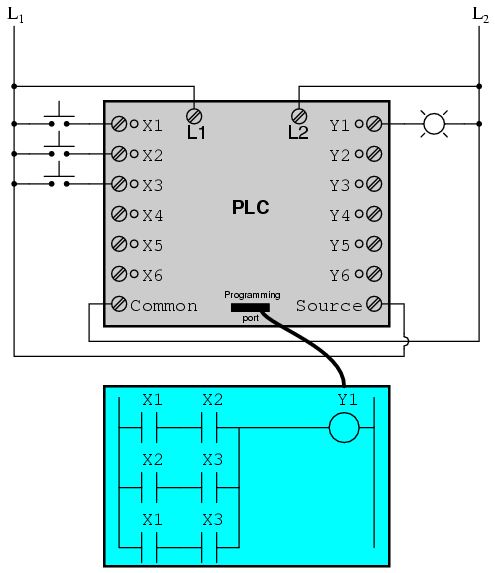

Una de las ventajas de implementar el control lógico en software y no en hardware es que las señales de entrada se pueden reutilizar tantas veces en el programa como sea necesario. Por ejemplo, tomemos el siguiente circuito y programa, diseñados para energizar la lámpara si al menos dos de los tres interruptores pulsadores son accionados simultáneamente:

Para construir un circuito equivalente usando relés electromecánicos, se tendrían que usar tres relés con dos contactos normalmente abiertos cada uno, para proporcionar dos contactos por interruptor de entrada. Usando un PLC, sin embargo, podemos programar tantos contactos como queramos para cada entrada “X” sin agregar hardware adicional, ya que cada entrada y cada salida no es más que un solo bit en la memoria digital del PLC (ya sea 0 o 1), y se puede recordar tantas veces como sea necesario.

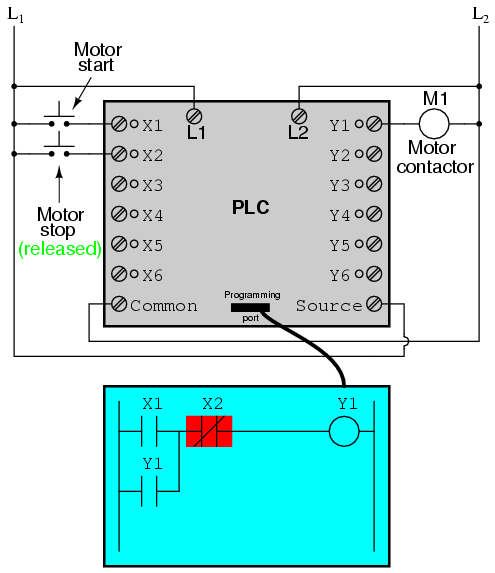

Además, dado que cada salida en el PLC no es más que un bit en su memoria también, podemos asignar contactos en un programa PLC “accionado” por un estado de salida (Y). Tomemos por ejemplo este siguiente sistema, un circuito de control de arranque-parada del motor:

El interruptor de botón conectado a la entrada X1 sirve como interruptor de “Inicio”, mientras que el interruptor conectado a la entrada X2 sirve como el “Stop”. Otro contacto en el programa, llamado Y1, utiliza el estado de la bobina de salida como contacto de sellado, directamente, para que el contactor del motor continúe energizado después de que se libere el interruptor de botón “Inicio”. Se puede ver que el contacto X2 normalmente cerrado aparece en un bloque coloreado, mostrando que está en estado cerrado (“eléctricamente conductor”).

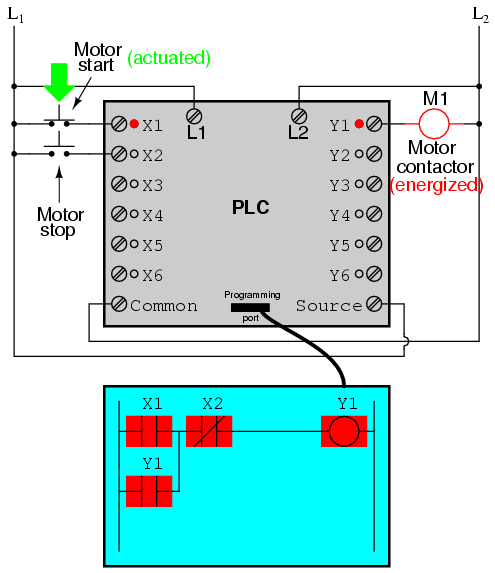

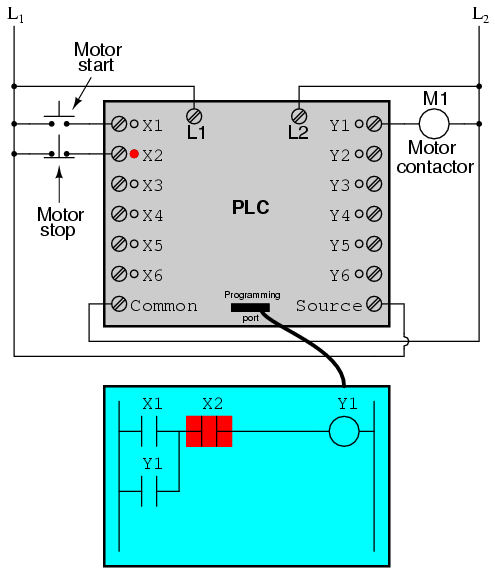

Si tuviéramos que presionar el botón “Inicio”, la entrada X1 se energizaría, así “cerrando” el contacto X1 en el programa, enviando “energía” a la “bobina” Y1, energizando la salida Y1 y aplicando 120 voltios de corriente alterna a la bobina real del contactor del motor. El contacto paralelo Y1 también se “cerrará”, enclavando así el “circuito” en un estado energizado:

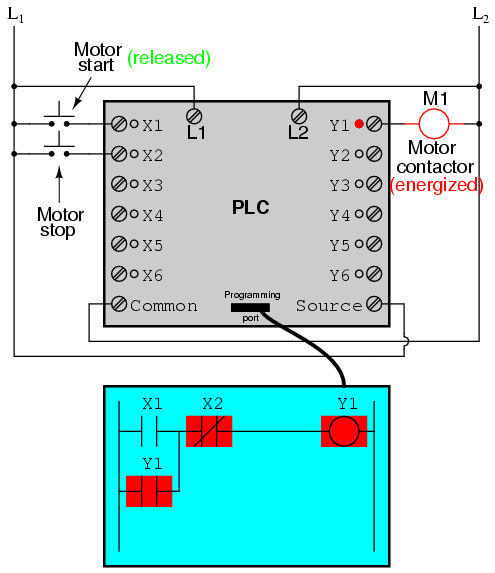

Ahora, si soltamos el pulsador “Inicio”, el “contacto” X1 normalmente abierto volverá a su estado “abierto”, pero el motor continuará funcionando porque el “contacto” de sellado Y1 continúa proporcionando “continuidad” a la bobina Y1 de “alimentación”, manteniendo así energizada la salida Y1:

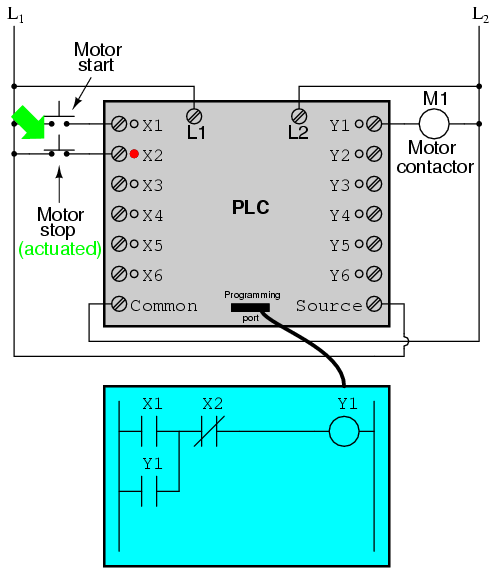

Para detener el motor, debemos presionar momentáneamente el pulsador “Stop”, que energizará la entrada X2 y “abrirá” el “contacto” normalmente cerrado, rompiendo la continuidad a la “bobina” Y1:”

Cuando se suelta el botón “Stop”, la entrada X2 se desenergizará, devolviendo el “contacto” X2 a su estado normal, “cerrado”. El motor, sin embargo, no arrancará de nuevo hasta que se accione el pulsador “Start”, debido a que se ha perdido el “sellado” de Y1:

Diseño a prueba de fallas en sistemas controlados por PLC

Un punto importante a hacer aquí es que el diseño a prueba de fallas es tan importante en los sistemas controlados por PLC como en los sistemas electromecánicos controlados por relés. Siempre se deben considerar los efectos del cableado fallido (abierto) en el dispositivo o dispositivos que se controlan. En este ejemplo de circuito de control de motor, tenemos un problema: si el cableado de entrada para X2 (el interruptor “Stop”) fallara abierto, ¡no habría forma de detener el motor!

La solución a este problema es una inversión de lógica entre el “contacto” X2 dentro del programa PLC y el interruptor de botón “Stop” real:

Cuando no se acciona (no se presiona) el interruptor pulsador “Stop” normalmente cerrado, se energizará la entrada X2 del PLC, “cerrando” el “contacto” X2 dentro del programa. Esto permite que el motor se arranque cuando la entrada X1 está energizada, y permite que continúe funcionando cuando ya no se presiona el botón “Inicio”. Cuando se acciona el pulsador “Stop”, la entrada X2 se desenergizará, “abriendo” el “contacto” X2 dentro del programa PLC y apagando el motor. Entonces, vemos que no hay diferencia operativa entre este nuevo diseño y el diseño anterior.

Sin embargo, si el cableado de entrada en la entrada X2 fallara al abrirse, la entrada X2 se desenergizaría de la misma manera que cuando se presiona el botón “Stop”. El resultado, entonces, de una falla de cableado en la entrada X2 es que el motor se apagará inmediatamente. Este es un diseño más seguro que el mostrado anteriormente, donde una falla en el cableado del interruptor “Stop” habría resultado en una incapacidad para apagar el motor.

Además de los elementos de programa de entrada (X) y salida (Y), los PLC proporcionan bobinas y contactos “internos” sin conexión intrínseca con el mundo exterior. Estos se utilizan de manera muy similar a que los “relés de control” (CR1, CR2, etc.) se utilizan en circuitos de relés estándar: para proporcionar inversión de señal lógica cuando sea necesario.

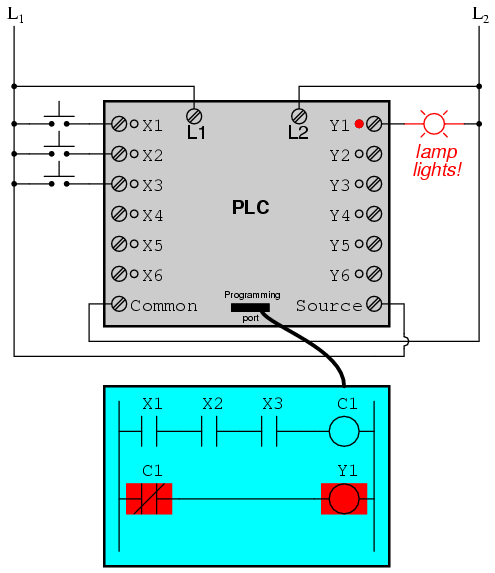

Para demostrar cómo se podría usar uno de estos relés “internos”, considere el siguiente ejemplo de circuito y programa, diseñados para emular la función de una puerta NAND de tres entradas. Dado que los elementos del programa PLC suelen estar diseñados con letras simples, llamaré al relé de control interno “C1” en lugar de “CR1" como sería habitual en un circuito de control de relé:

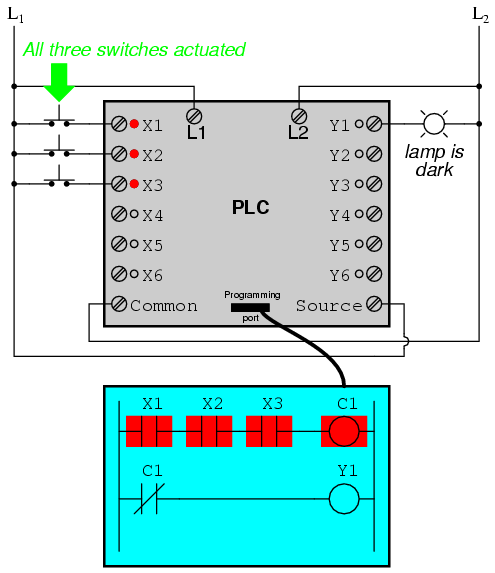

En este circuito, la lámpara permanecerá encendida siempre y cuando cualquiera de los pulsadores permanezca sin accionar (sin presionar). Para que la lámpara se apague, tendremos que accionar (presionar) los tres interruptores, así:

Funcionalidad avanzada de PLC

Esta sección sobre controladores lógicos programables ilustra solo una pequeña muestra de sus capacidades. Como computadoras, los PLC pueden realizar funciones de temporización (para el equivalente a relés de retardo de tiempo), secuenciación de tambor y otras funciones avanzadas con una precisión y confiabilidad mucho mayores que lo que es posible usando dispositivos lógicos electromecánicos. La mayoría de los PLC tienen capacidad para mucho más de seis entradas y seis salidas. La siguiente fotografía muestra varios módulos de entrada y salida de un solo PLC Allen-Bradley.

Con cada módulo teniendo dieciséis “puntos” de entrada o salida, este PLC tiene la capacidad de monitorear y controlar docenas de dispositivos. Encajado en un gabinete de control, un PLC ocupa poco espacio, especialmente considerando el espacio equivalente que necesitarían los relés electromecánicos para realizar las mismas funciones:

Monitoreo y Control Remoto de PLC a través de Redes Digitales de Computadoras

Una ventaja de los PLC que simplemente no pueden ser duplicados por relés electromecánicos es el monitoreo y control remoto a través de redes informáticas digitales. Debido a que un PLC no es más que una computadora digital de propósito especial, tiene la capacidad de comunicarse con otras computadoras con bastante facilidad. La siguiente fotografía muestra una computadora personal que muestra una imagen gráfica de un proceso real a nivel de líquido (una estación de bombeo o “elevación” para un sistema municipal de tratamiento de aguas residuales) controlado por un PLC. La estación de bombeo real se encuentra a millas de distancia de la pantalla de la computadora personal: