4.2.2: Materiales en aeronaves

- Page ID

- 87143

Los principales grupos de materiales utilizados en la construcción de aeronaves hoy en día son el acero, las aleaciones de aluminio, las aleaciones de titanio y los compuestos reforzados con fibra.

Aleaciones de titanio

Las aleaciones de titanio poseen altas propiedades específicas, tienen una buena relación de resistencia a la fatiga/resistencia a la tracción con un alto límite de fatiga, y algunas conservan una resistencia considerable a temperaturas de hasta 400-500 ◦ C. Generalmente, también hay una buena resistencia a la corrosión y a la fatiga por corrosión aunque propiedades se ven afectados negativamente por la exposición a la temperatura y al estrés en un ambiente salado. Este último plantea problemas particulares en los motores de las aeronaves operadas por portaaviones. Otras desventajas son una densidad relativamente alta por lo que se imponen penalizaciones por peso si la aleación es ampliamente utilizada, aunado a altos costos (del propio material y debido a su fabricación), aproximadamente siete veces los del aluminio y el acero. Por lo tanto, debido a sus características muy particulares (buena resistencia a la fatiga/resistencia a la tracción a temperaturas muy altas), las aleaciones de titanio se utilizan típicamente en los elementos más exigentes de los motores a reacción, por ejemplo, las palas de turbina.

Aceros

Aceros resultado de la aleación de Hierro (Fe) con Carbono (C). Los aceros fueron los materiales de los elementos estructurales primarios y secundarios en los años 30. Sin embargo, fueron sustituidos por aleaciones de aluminio como se describirá más adelante. Su alta densidad específica impide su uso generalizado en la construcción de aeronaves, pero ha conservado cierto valor como material para fundiciones de pequeños componentes que exigen altas resistencias a la tracción, alta rigidez y alta resistencia al daño. Dichos componentes incluyen soportes de pivote del tren de aterrizaje, accesorios de raíz de ala y sujetadores.

Aleaciones de aluminio

Si uno piensa en aluminio puro, lo primero que se piensa es que prácticamente no tiene aplicación estructural. Tiene una resistencia relativamente baja y es extremadamente flexible. Sin embargo, cuando se alean con otros metales se mejoran significativamente sus propiedades mecánicas, conservando su bajo peso específico (factor clave para la industria aeronáutica). Los elementos de aleación típicos son cobre, magnesio, manganeso, silicio, zinc y litio. Las aleaciones de aluminio sustituyeron al acero como elementos estructurales primarios y secundarios de la aeronave después de la Segunda Guerra Mundial y posteriormente. Cuatro grupos de aleaciones de aluminio se han utilizado en la industria aeronáutica durante muchos años y siguen desempeñando un papel importante en la construcción de aeronaves: Al-Cu (serie 2000); Al-Mg (serie 5000); Al-Mg-Si (serie 6000); Al-Zn-Mg (serie 7000) 1. Las últimas aleaciones de aluminio para encontrar uso general en la industria aeroespacial son las aleaciones de aluminio-litio (Al-Li, serie 8000).

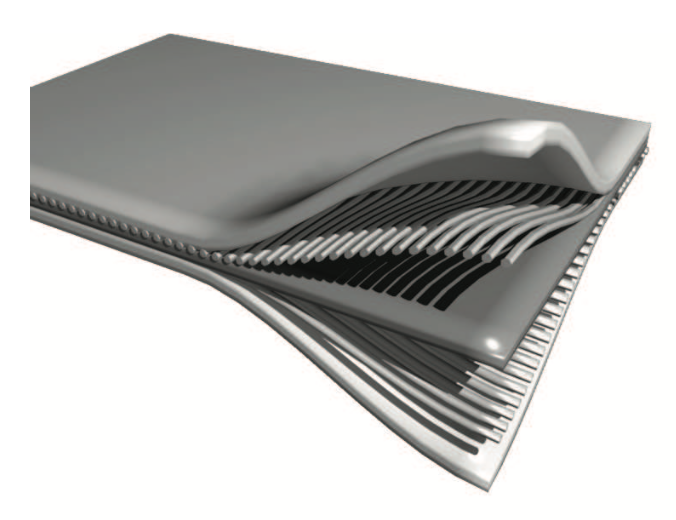

Figura 4.10: Croquis de un material compuesto reforzado con fibra. © PeroX/Wikimedia Commons/Dominio público.

Las aleaciones de cada uno de los grupos anteriores se han utilizado ampliamente para fuselajes, revestimientos y otros componentes estresados. Fundamentalmente, porque todos ellos tienen un peso específico muy bajo. En cuanto a las propiedades mecánicas de las diferentes aleaciones, la elección ha sido influenciada por factores como la resistencia (prueba y tensión final), ductilidad, facilidad de fabricación (por ejemplo, en extrusión y forja), resistencia a la corrosión e idoneidad para tratamientos protectores (por ejemplo, anodización), resistencia a la fatiga , libertad de responsabilidad a agrietamiento repentino debido a tensiones internas y resistencia a la propagación rápida de grietas bajo carga.

Desafortunadamente, a medida que se mejora una propiedad particular de las aleaciones de aluminio, se sacrifican otras propiedades deseables. Dado que los mecanismos/procesos de aleación son complicados (básicamente procesos microestructurales/químicos), encontrar la mejor compensación es un problema de ingeniería desafiante. En los últimos 10 años, las aleaciones de aluminio están siendo sistemáticamente sustituidas por materiales compuestos reforzados con fibra, primero en las estructuras secundarias, y muy recientemente también en los elementos estructurales primarios (como es el caso de A350 o B787 Dreamliner).

Materiales compuestos reforzados con fibra

Los materiales compuestos son materiales hechos de dos o más materiales constituyentes con propiedades físicas o químicas significativamente diferentes, que cuando se combinan producen un material con características diferentes a las de los componentes individuales. En particular, la industria de fabricación de aeronaves utiliza los llamados materiales compuestos reforzados con fibra, que consisten en fibras fuertes como el vidrio o el carbono engastadas en una matriz de resina plástica o epoxi, que es mecánica y químicamente protectora.

Una lámina de material reforzado con fibra es anisotrópica, es decir, sus propiedades dependen de la dirección de las fibras que trabajan en tracción-compresión. Por lo tanto, en forma estructural dos o más láminas se intercalan entre sí para formar una disposición de manera que las direcciones de las fibras coincidan con las de las cargas principales. Esta disposición está incrustada en una matriz de plástico o resina epoxi que encaja las cosas entre sí y proporciona integridad estructural para soportar tanto las tensiones de flexión como de cizallamiento.

En las primeras etapas del desarrollo de materiales compuestos reforzados con fibra, se utilizaron fibras de vidrio en una matriz de resina epoxi. Este plástico reforzado con vidrio (GRP) se utilizó para palas de helicóptero pero con un uso limitado en componentes de aviones de ala fija debido a su baja rigidez. En la década de 1960 se introdujeron nuevos refuerzos de fibra; el Kevlar, por ejemplo, es un material de aramida con la misma resistencia que el vidrio pero es más rígido. Los compuestos de Kevlar son duros pero pobres en compresión y difíciles de fabricar, por lo que se utilizaron en estructuras secundarias. Otro compuesto, utilizando fibra de boro, fue el primero en poseer suficiente resistencia y rigidez para las estructuras primarias. Estos compuestos ahora han sido reemplazados por plásticos reforzados con fibra de carbono (CFRP), que tienen propiedades similares a los compuestos de boro pero son muy económicos.

Típicamente, el CFRP tiene un módulo Young del orden de tres veces el del GRP, una vez y media que el de un compuesto de Kevlar y el doble que el de la aleación de aluminio. Su resistencia es tres veces mayor que la de la aleación de aluminio, aproximadamente la misma que la del GRP, y ligeramente menor que la de los compuestos de Kevlar. Sin embargo, el CFRP tiene algunas desventajas. Se trata de un material quebradizo y por lo tanto no cede plásticamente en regiones de alta concentración de tensión. Su resistencia se reduce por el daño por impacto que puede no ser visible y las matrices de resina epoxi pueden absorber humedad durante un largo período lo que reduce sus propiedades dependientes de la matriz, como su resistencia a la compresión; este efecto aumenta con el aumento de la temperatura. Por el contrario, la rigidez del CFRP se ve mucho menos afectada que su resistencia por la absorción de humedad y es menos probable que se dañe por fatiga que los metales.

Reemplazar 40% de una estructura de aleación de aluminio por CFRP resulta, aproximadamente, en un 12% de ahorro en peso estructural total. En efecto, hoy en día el uso de compuestos se ha extendido hasta el 50% del peso total de la aeronave, cubriendo la mayor parte de las estructuras secundarias de la aeronave y también algunas estructuras primarias. Por ejemplo, en el caso del Airbus A350XWB, el empenaje y el ala se fabrican esencialmente a base de CRPF. Además, algunas partes de la nariz y el fuselaje se fabrican en CRPF. La descomposición del material A350XWB es la siguiente (en porcentaje de su peso estructural) de acuerdo con Airbus:

- 52% compuestos reforzados con fibra.

- 20% de aleaciones de aluminio.

- 14% de titanio.

- 7% de acero.

- 7% miscelánea.

1. Las siguientes aleaciones de aluminio se utilizan comúnmente en aeronaves y otras estructuras aeroespaciales: aluminio 7075; aluminio 6061; aluminio 6063; aluminio 2024; aluminio 5052.