1.3: Biodiesel de Aceites y Grasas

- Page ID

- 80963

B. Brian He

Ingeniería Biológica

Universidad de Idaho

Moscow, ID, EE. UU.

Scott W. Pryor

Ingeniería Agropecuaria y Biosystems y Colegio de Ingeniería

North Dakota State University, Fargo, ND, EE. UU.

| Términos Clave |

| Materias de alimentación | Proceso de conversión | Propiedades |

| Química | Configuración de procesos | Almacenamiento y manejo |

Introducción

Biodiesel es el término que se le da a un combustible similar al diesel hecho de materias primas lipídicas derivadas biológicamente, como aceites vegetales, grasas animales y sus derivados usados como aceites de cocina usados. El biodiesel es un combustible renovable que puede fabricarse a partir de una amplia gama de materias primas domésticas, tiene bajas preocupaciones de seguridad para su uso y manejo, y puede tener un impacto ambiental relativamente bajo de la producción y el uso.

El biodiesel tiene varias propiedades que lo convierten en un combustible más seguro que el diesel convencional a base de petróleo. Si bien el diesel convencional se clasifica como combustible inflamable, el biodiesel está clasificado como combustible, lo que significa que tiene una baja presión de vapor, es resistente a chispas estáticas y es mucho menos probable que se autoencienda durante el almacenamiento. Durante el transporte, los petroleros que transportan biodiesel puro no están obligados a mostrar señales de advertencia en Estados Unidos.

El biodiesel es especialmente interesante para los agricultores debido al potencial de producción en la granja utilizando cultivos cosechados. El petróleo se puede extraer de las semillas oleaginosas con relativa facilidad, y este aceite se puede utilizar para hacer biodiesel para ejecutar maquinaria agrícola. Proporciona a los agricultores un recurso adicional para el bienestar económico y una opción adicional para el manejo de las tierras de cultivo. Además, el uso de biodiesel de materias primas cultivadas en el país puede disminuir la dependencia de un país del petróleo importado, mejorando así la seguridad energética nacional. Por otro lado, a veces se plantean preocupaciones sobre la conversión de aceites y grasas, que podrían servir como recursos alimenticios, en combustibles (Prasad e Ingle, 2019).

El biodiesel se considera típicamente un combustible respetuoso con el medio ambiente. La producción y combustión de biodiesel da como resultado una menor contaminación del aire que el uso de diesel convencional. Según un estudio patrocinado por el Departamento de Agricultura de Estados Unidos y el Departamento de Energía, el uso de biodiesel en autobuses urbanos puede reducir la materia particulada total (PM), el monóxido de carbono (CO) y los óxidos de azufre (SO x) en 32%, 35% y 8%, respectivamente (Sheehan et al., 1998).

El motor diesel lleva el nombre de Rudolf Diesel, quien lo inventó en la década de 1890. Los motores de Diesel podrían funcionar con diversos combustibles, incluidos los aceites vegetales. En la Exposición de París en 1900, Diesel demostró sus motores funcionando con aceite de maní e hizo esta famosa declaración:

El uso de aceites vegetales para combustibles para motores puede parecer insignificante hoy en día. Pero tales aceites pueden llegar a ser con el transcurso del tiempo tan importantes como el petróleo y los productos de alquitrán de hulla de la actualidad.

La visión de Diesel era válida en que los aceites vegetales aún se pueden usar directamente como combustible para motores diesel. Sin embargo, los aceites vegetales crudos sin preprocesamiento no son un combustible ideal para los motores diesel modernos debido a su alta viscosidad y otras propiedades químicas. La quema de aceites vegetales crudos en los motores diesel actuales da como resultado depósitos pesados de carbono en los cilindros, lo que puede paralizar el motor en un corto período de tiempo.

Para superar este problema, se realizaron investigaciones a partir de finales de la década de 1930 para procesar químicamente aceites vegetales en una mezcla de ésteres de ácidos grasos alquílicos de cadena corta. Este combustible tiene una viscosidad mucho menor y por lo tanto es más adecuado para su uso en motores diesel. Durante la crisis del petróleo en la década de 1970, se hizo más popular el uso de ésteres de ácidos grasos alquílicos como combustible para motores diesel. Dos décadas después, en la década de 1990, se acuñó el nombre de “biodiesel” y ganó popularidad.

A principios de la década de 1980, Mittelbach y su equipo de la Universidad Técnica de Graz en Austria fueron los primeros en investigar el biodiesel como combustible diesel. La comercialización de biodiesel comenzó con una planta piloto de producción de biodiesel por una empresa austriaca, Gaskoks, en 1987. El European Biodiesel Board (EBB), una organización sin fines de lucro que promueve el uso del biodiesel en Europa, fue fundada en 1997.

La investigación y utilización del biodiesel en Estados Unidos comenzó aproximadamente al mismo tiempo que en Europa. El Dr. Charles Peterson y su equipo de investigación de la Universidad de Idaho realizaron una serie de proyectos de investigación sobre el uso del aceite vegetal como combustible para tractores. El equipo trabajó en la producción de biodiesel, pruebas de motores, evaluación de emisiones y utilización de campo. El National Biodiesel Board (NBB) se fundó en Estados Unidos en 1992 y ha realizado evaluaciones de salud y ambientales sobre la utilización de biodiesel. El NBB también registró biodiesel ante la Agencia de Protección Ambiental de Estados Unidos (USEPA) como combustible sustituto de los motores diesel. Apoyado por el NBB y la comunidad de investigación de biodiesel, el biodiesel se estableció como un sector industrial. La producción total de biodiesel alcanzó aproximadamente 7.2 mil millones de L en Estados Unidos en 2018 con 39.4 mil millones de L adicionales producidos a nivel mundial.

Aunque el biodiesel se puede usar como un combustible de reemplazo de diesel puro llamado B100, generalmente está disponible como una mezcla de diesel/biodiesel en las bombas minoristas. Las mezclas de biodiesel se designan para indicar una mezcla volumétrica como B5 o B20 para 5% o 20% de biodiesel, respectivamente, en diesel convencional.

Resultados

Después de leer este capítulo, deberías poder:

- • Describir las ventajas y limitaciones del uso de biodiesel en motores diesel

- • Describir los procesos de producción de biodiesel

- • Explicar cómo el biodiesel es similar y diferente del diesel convencional a base de petróleo

- • Describir cómo la composición y propiedades de la materia prima afectan las propiedades del biodiesel

- • Explicar las importantes operaciones unitarias comúnmente utilizadas para producir biodiesel

- • Calcular las proporciones de aceite vegetal, metanol y catalizador necesarios para hacer una cantidad dada de biodiesel, y el tamaño del reactor requerido para la conversión

Conceptos

Química del Biodiesel

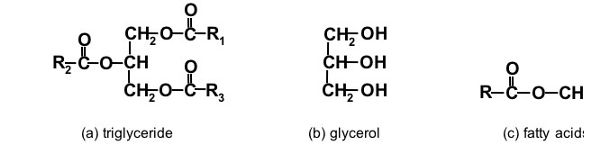

Para calificar como biodiesel en Estados Unidos, un combustible debe cumplir estrictamente con la definición ASTM de un “combustible compuesto por ésteres monoalquílicos de ácidos grasos de cadena larga derivados de aceites vegetales o grasas animales, designado B100” (ASTM, 2015). También debe cumplir con todos los parámetros de calidad identificados en esa norma. En Europa, la definición de biodiesel está cubierta por la norma europea EN 14214 (CEN, 2013). El nombre genérico para aceites vegetales (más generalmente aceites vegetales) o grasas animales es simplemente grasa o lípido. El principal factor distintivo entre una grasa y un aceite es que una grasa es un sólido a temperatura ambiente mientras que un aceite es un líquido. Los compuestos primarios tanto en aceites como en grasas son un grupo de químicos llamados triglicéridos (Figura\(\PageIndex{1a}\)).

El glicerol (Figura\(\PageIndex{1b}\)), también conocido como glicerina, es un alcohol polihídrico con tres grupos hidroxilo alcohólicos (-OH). El glicerol puro es incoloro, inodoro e higroscópico. Los ácidos grasos (Figura\(\PageIndex{1c}\)) son una familia de ácidos carboxílicos con cadenas carbonadas relativamente largas.

Los triglicéridos, también llamados triacilgliceroles, son los ésteres de glicerol de los ácidos grasos, en los que tres ácidos grasos se unen químicamente a una cadena principal de carbono de glicerol donde se unen los grupos hidroxilo (OH). Los triglicéridos en aceites y grasas pueden contener cadenas de ácidos grasos de 10 a 24 carbonos (C 10-C 24) pero son más comúnmente de 16 a 18 carbonos (C 16 -C 18) de longitud. Los tres ácidos grasos unidos a la molécula de glicerol pueden ser iguales o diferentes. La longitud de la cadena alquílica de los ácidos grasos, la presencia y número de dobles enlaces contenidos en las cadenas de ácidos grasos y la posición y orientación de los dobles enlaces determinan colectivamente las propiedades químicas y físicas del triglicérido. Algunos ejemplos se proporcionan en la Tabla\(\PageIndex{1}\).

| Abreviatura | Nombre común | Fórmula | Estructura Química | MW [1] |

|---|---|---|---|---|

|

C 12:0 [2] |

ácido láurico |

C 12 H 24 O 2 |

CH 3 (CH 2) 10 COOH |

200.3 |

|

C 14:0 |

ácido mirístico |

C 14 H 28 O 2 |

CH 3 (CH 2) 12 COOH |

228.4 |

|

C 16:0 |

ácido palmítico |

C 16 H 32 O 2 |

CH 3 (CH 2) 14 COOH |

256.5 |

|

C 18:0 |

ácido esteárico |

C 18 H 36 O 2 |

CH 3 (CH 2) 16 COOH |

284.5 |

|

C 18:1 |

ácido oleico |

C 18 H 34 O 2 |

CH 3 (CH 2) 7 CH:CH (CH 2) 7 COOH |

282.5 |

|

C 18:2 |

ácido linoleico |

C 18 H 32 O 2 |

CH 3 (CH 2) 3 (CH 2 CH:CH) 2 (CH 2) 7 COOH |

280.5 |

|

C 18:3 |

ácido linolénico |

C 18 H 30 O 2 |

CH 3 (CH 2 CH:CH) 3 (CH 2) 7 COOH |

278.5 |

|

C 20:0 |

ácido araquídico |

C 20 H 40 O 2 |

CH 3 (CH 2) 18 COOH |

312.6 |

|

C 20:1 |

ácido eicosenoico |

C 20 H 38 O 2 |

CH 3 (CH 2) 7 CH:CH (CH 2) 9 COOH |

310.5 |

|

C 20:5 |

eicosapentaenoico |

C 20 H 30 O 2 |

CH 3 (CH 2 CH:CH) 5 (CH 2) 3 COOH |

302.5 |

|

C 22:1 |

ácido erúcico |

C 22 H 42 O 2 |

CH 3 (CH 2) 7 CH:CH (CH 2) 12 COOH |

338.6 |

[1] MW = peso molecular, g/mol

[2] C x:y representa una cadena de x átomos de carbono con y dobles enlaces en esa cadena.

Propiedades del Biodiesel

El biodiesel es un biocombustible comercializado utilizado por consumidores de todo el mundo. Se han desarrollado y aprobado varios estándares internacionales para asegurar a los fabricantes de motores y clientes de motores diesel que el biodiesel cumple con los requisitos de calidad de combustible especificados. Como producto comercial, el biodiesel debe cumplir con las especificaciones definidas por la Norma ASTM D6751 (ASTM, 2015) en Norteamérica o EN14214 (CEN, 2013) en Europa. Varios otros países también han desarrollado sus propios estándares; en muchos casos, se basan en las normas ASTM y EN. En la tabla\(\PageIndex{2}\) se resumen las especificaciones para el combustible biodiesel de acuerdo a estos dos estándares.

Las propiedades del biodiesel se ven afectadas tanto por la materia prima como por el proceso de conversión. El cumplimiento de las especificaciones para todos los parámetros en las normas pertinentes debe documentarse antes de que se pueda comercializar un combustible. Sin embargo, algunas propiedades del combustible son más críticas que otras en términos de uso. En Estados Unidos, el contenido de azufre de biodiesel no debe ser superior a 15 ppm para el Grado S15 y 500 ppm para el Grado S500, para calificar como un combustible de ultra bajo contenido de azufre. Si se utilizan aceites vegetales vírgenes como materia prima, el contenido de azufre en el biodiesel suele ser muy bajo. Sin embargo, si se utilizan aceites de cocina usados o grasas animales, el contenido de azufre en el biodiesel debe ser monitoreado cuidadosamente para cumplir con la especificación requerida.

| Propiedad | Unidades | ASTM D6751 [a] | EN14214 | |

|---|---|---|---|---|

| Grado 1B (S15) |

Grado 2B (S15) |

|||

|

Azufre (15 ppm o nivel inferior) (máximo) |

ppm |

15 |

15 |

[b] |

|

Filtrabilidad en remojo en frío (máxima) |

Sec. |

200 |

360 |

[b] |

|

Monoglicérido (máximo) |

% de masa |

0.40 |

[b] |

0.8 |

|

Combinación de calcio y magnesio (máximo) |

ppm (μg/g) |

5 |

5 |

|

|

Punto de inflamación (copa cerrada) (mínimo) |

°C |

93 |

101 |

|

|

Control de alcohol (se cumplirá una de las siguientes condiciones) |

||||

|

a) Contenido de metanol (máximo) |

% en masa |

0.2 |

0.2 |

|

|

b) Punto de inflamación (temperatura mínima) |

°C |

130 |

[b] |

|

|

Agua y sedimentos (máximo) |

% volumen |

0.050 |

0.005 |

|

|

Viscosidad cinemática (40°C) |

mm 2 /s |

1.9—6.0 |

3.5—5.0 |

|

|

Cenizas sulfatadas (máximo) |

% de masa |

0.02 |

0.02 |

|

|

Corrosión de la tira |

No. 3 |

No. 1 |

||

|

Número de cetano (mínimo) |

47 |

51 |

||

|

Punto de nube |

°C |

Debe ser reportado |

[b] |

|

|

Residuo de carbono (máximo) |

% de masa |

0.05 |

0.03 |

|

|

Número de ácido (máximo) |

mg KOH/g |

0.50 |

0.5 |

|

|

Glicerol libre (máximo) |

% de masa |

0.02 |

0.02 |

|

|

Glicerol total (máximo) |

% de masa |

0.24 |

0.25 |

|

|

Contenido de fósforo (máximo) |

% de masa |

0.001 |

0.001 |

|

|

Temperatura de destilación (90%) (máxima) |

°C |

360 |

[b] |

|

|

Combinación de sodio y potasio (máximo) |

ppm (μg/g) |

5 |

5 |

|

|

Estabilidad a la oxidación (mínima) |

horas |

3 |

6 |

|

[a] Grado se refiere a la especificación para monoglicéridos y filtrabilidad en remojo en frío. S15 indica un contenido máximo de azufre de 15 ppm.

[b] No especificado en la norma

El punto de inflamación de un combustible líquido se refiere a la temperatura más baja a la que su vapor será combustible. El biodiesel tiene un alto punto de inflamación, lo que lo hace seguro para su manejo y almacenamiento. El punto de inflamación, sin embargo, puede disminuir si el alcohol residual del proceso de producción de biodiesel se elimina de manera inadecuada. Para mantener un punto de inflamación alto, el contenido de alcohol biodiesel no puede ser superior a 0.2%. El punto de enturbiamiento y la filtrabilidad por remojo en frío son propiedades relacionadas con la fluidez a temperaturas frías y son importantes para el uso de biodiesel en entornos de temperatura relativamente baja. El punto de enturbiamiento se refiere a la temperatura a la que los sólidos disueltos comienzan a precipitar y La filtrabilidad en remojo en frío se refiere a qué tan bien fluye el biodiesel a través de un filtro a una temperatura especificada (4.4°C). El biodiesel es limitado en su uso en climas más fríos porque normalmente tiene un punto de enturbiamiento mucho mayor (−6°C a 0°C para biodiesel a base de colza y soja y hasta 14°C para biodiesel a base de aceite de palma) que el diesel convencional No. 2 (−28°C a −7°C). Generalmente, los ésteres metílicos de ácidos grasos saturados de cadena larga tienen altos puntos de enturbiamiento, especialmente en comparación con el combustible diesel convencional. Aunque hay aditivos comerciales disponibles para mejorar las propiedades de flujo en frío del biodiesel, su efectividad es limitada. Las propiedades de flujo en frío pueden ser un factor limitante relacionado con la mezcla de biodiésel utilizada (p. ej., B2 vs. B10 o B20) en climas más fríos o en épocas más frías del año.

La presencia de monoglicéridos en el biodiesel es un indicador de conversión incompleta de la materia prima y puede afectar adversamente la combustión del combustible en un motor. Los monoglicéridos también contribuyen a las mediciones tanto de glicerina total como de glicerol libre. El glicerol total debe ser de 0.24% o menos para evitar depósitos en los inyectores y problemas de obstrucción del filtro de combustible en los sistemas del motor.

La viscosidad del biodiesel es significativamente menor que la del aceite vegetal pero es mayor que la del diesel convencional en la mayoría de los casos. La viscosidad del biodiesel variará en función principalmente de la longitud de la cadena de carbono de los ácidos grasos y el nivel de saturación en la materia prima. Aunque los niveles especificados de viscosidad del biodiesel oscilan entre 2.8 y 6.1 mm 2 /s a 40°C, los valores típicos son mayores de 4 mm 2 /s a esa temperatura (Canackci y Sanli, 2008), mientras que el diésel convencional No. 2 tiene un rango de viscosidad especificado de 1.9—4.1 mm 2 /s a 40°C con el típico valores menores a 3.0 mm 2 /s (ASTM, 2019).

La mayoría de los combustibles biodiesel tienen un mayor número de cetanos que el diesel convencional. El número de cetano mide la capacidad de un combustible para encenderse bajo presión y un alto número de cetano es generalmente ventajoso para la combustión en motores diesel. Los valores típicos son aproximadamente 45—55 para el biodiesel a base de soja y 49—62 para el biodiesel a base de colza. El mayor número de cetanos de biodiesel se atribuye en gran medida a la larga cadena carbonada y al alto grado de insaturación en los ésteres de ácidos grasos. El índice de acidez del combustible biodiesel es una indicación del contenido de ácidos grasos libres en el biodiesel, lo que afecta las estabilidades oxidativa y térmica del combustible. Para garantizar que el biodiesel cumpla con la especificación de índice de acidez, las materias primas con alto contenido de ácidos grasos libres deben ser tratadas a fondo y el producto terminado adecuadamente lavado.

Los contenidos de cenizas minerales de calcio y magnesio combinados, sodio y potasio combinados, y residuos de carbono tienen un efecto nocivo en la calidad del biodiesel al conducir a depósitos abrasivos del motor. El contenido de fósforo también se regula estrechamente debido a su impacto adverso en el convertidor catalítico. Las buenas prácticas de control de calidad son vitales para controlar el contenido mineral residual en el biodiesel. La inestabilidad del biodiesel también puede verse afectada negativamente por el exceso de agua y sedimentos debido a una refinación inadecuada, o por la contaminación durante el transporte o almacenamiento. El biodiesel tiende a absorber la humedad del aire, haciéndola susceptible a dicha contaminación. Puede absorber 15 a 25 veces más humedad que el diésel convencional a base de petróleo (He et al., 2007). El exceso de agua se puede controlar secando adecuadamente la humedad del biodiesel después del lavado con agua, y mediante el manejo y almacenamiento adecuados del combustible.

Materias primas de biodiesel

Las materias primas primarias para la fabricación de biodiesel son los aceites vegetales y las grasas animales. Las propiedades típicas se dan en la Tabla\(\PageIndex{3}\). Las materias primas para la producción de biodiesel pueden ser cualquier forma de triglicéridos. Las materias primas más utilizadas incluyen aceite de soja, aceite de colza/canola y grasas animales. También se pueden usar aceites de cocina usados y/o grasas amarilla/trampa, pero pueden ser mejores como suplementos para un suministro de materia prima con una calidad y cantidad más consistentes. La elección de materia prima para la producción de biodiesel generalmente se basa en la disponibilidad local y el precio. Los aceites vegetales y/o grasas animales tienen usos y mercados existentes. La disponibilidad de cada tipo de materia prima varía ampliamente dependiendo de las condiciones actuales del mercado, y cambia casi anualmente. Antes de construir una planta de producción de biodiesel, asegurar un suministro adecuado de materia prima siempre es la prioridad número uno. Según su disponibilidad, el aceite de soya y el aceite de maíz son las principales materias primas en Estados Unidos, mientras que el aceite de colza o canola es la materia prima más común utilizada en Europa. Otros países productores importantes incluyen Brasil e Indonesia, que dependen del aceite de soja y el aceite de palma, respectivamente.

| Aceites y Grasas | Perfiles de ácidos grasos (% m/m) | |||||||

|---|---|---|---|---|---|---|---|---|

| C 12:0 | C 14:0 | C 16:0 | C 18:0 | C 18:1 | C 18:2 | C 18:3 | C 20:1 | |

| Aceites Vegetales | ||||||||

|

Aceite de algas |

12—15 |

10—20 |

4—19 |

1—2 |

5—8 |

35—48 [2] |

||

|

Camelina |

12—15 |

15—20 |

30—40 |

12—15 |

||||

|

Canola, general |

1—3 |

2—3 |

50—60 |

15—25 |

8—12 |

|||

|

Canola, alto oleico |

1—3 |

2—3 |

70—80 |

12—15 |

1—3 |

|||

|

Aceite de coco |

45—53 |

16—21 |

7—10 |

2—4 |

5—10 |

1—2.5 |

||

|

Maíz |

1—2 |

8—16 |

1—3 |

20—45 |

34—65 |

1—2 |

||

|

Semilla de algodón |

0—2 |

20—25 |

1—2 |

23—35 |

40—50 |

|||

|

Aceite de semilla de uva |

5—11 |

3—6 |

12—28 |

58—78 |

||||

|

Jatrofa |

11—16 |

6—15 |

34—45 |

30—50 |

3—5 [4] |

|||

|

Aceite de lino (linaza) |

4—7 |

2—4 |

25—40 |

35—40 |

25—60 |

|||

|

Aceite de semilla de mostaza |

1—2 |

8—23 |

10—24 |

6—18 |

5—13 y 20—50 [3] |

|||

|

Aceituna |

9—10 |

2—3 |

72—85 |

10—12 |

0—1 |

|||

|

Aceite de palma |

0.5—2 |

39—48 |

3—6 |

36—44 |

9—12 |

|||

|

Aceite de palmiste |

45—55 |

14—18 |

6—10 |

1—3 |

12—19 |

|||

|

Cacahuete |

8—9 |

2—3 |

50—65 |

20—30 |

||||

|

Colza (erúcico alto/oriental) |

1—3 |

0—1 |

10—15 |

12—15 |

8—12 |

45—60 [3] y 7—10 [4] |

||

|

Colza (alto oleico /canola) |

1—5 |

1—2 |

60—80 |

16—23 |

10—15 |

|||

|

Cártamo (alto linoleico) |

3—6 |

1—3 |

7—10 |

80—85 |

||||

|

Cártamo (alto oleico) |

1—5 |

1—2 |

70—75 |

12—18 |

0—1 |

|||

|

Aceite de sésamo |

8—12 |

4—7 |

35—45 |

37—48 |

||||

|

Aceite de Soja |

6—10 |

2—5 |

20—30 |

50—60 |

5—11 |

|||

|

Soja (alto oleico) |

2—3 |

2—3 |

80—85 |

3—4 |

3—5 |

|||

|

Girasol |

5—8 |

2—6 |

15—40 |

30—70 |

||||

|

Girasol (alto oleico) |

0—3 |

1—3 |

80—85 |

8—10 |

0—1 |

|||

|

Aceite de tung |

3—4 |

0—1 |

4—15 |

75—90 |

||||

| Grasas animales | ||||||||

|

Mantequilla |

7—10 |

24—26 |

10—13 |

28—31 |

1—3 |

0—1 |

||

|

Grasa de pollo |

||||||||

|

Mantel |

1—2 |

25—30 |

10—20 |

40—50 |

6—12 |

0—1 |

||

|

sebo |

3—6 |

22—32 |

10—25 |

35—45 |

1—3 |

|||

[1] Compilado de diversas fuentes: Peterson et al., 1983; Peterson, 1986; Goodrum y Geller 2005; Dubois et al., 2007; Kostik et al., 2013; Knothe et al., 2015.

[2] C 20:5

[3] C 22:1

[4] C 20:0

En comparación con otras semillas oleaginosas, la soja tiene un contenido de aceite relativamente bajo, típicamente 10— 20% de la masa de semillas. Sin embargo, los rendimientos de soya son relativamente altos, típicamente 2,500—4,000 kg/ha (2,200—3,600 lb/acre), y Estados Unidos y Brasil son los dos mayores productores de soya en el mundo. Debido a la gran producción y comercio de soja, aproximadamente 11 millones de toneladas métricas (24.6 mil millones de libras) de aceite de soya estuvieron en el mercado en la temporada 2016-2017; de eso, 2.8 millones de toneladas métricas (6.2 mil millones de libras) se utilizaron para la producción de biodiesel (USDA ERS, 2018a).

En los últimos años, el aceite de maíz se ha utilizado cada vez más y se ha convertido en la segunda materia prima más grande para hacer biodiesel en Estados Unidos. El maíz plantado en Estados Unidos se utiliza principalmente para la alimentación animal, almidón de maíz o edulcorantes, y para la producción de etanol. El aceite de maíz se puede extraer en una instalación que produce almidón de maíz o edulcorantes y también se extrae cada vez más de diferentes subproductos de la industria del etanol. El suministro total de aceite de maíz en Estados Unidos fue de aproximadamente 2.63 millones de toneladas métricas (5.795 mil millones de libras) en 2017 (USDA ERS, 2018b). La cantidad de aceite de maíz utilizado para la producción de biodiesel fue de aproximadamente 717,000 toneladas métricas (1.579 mil millones de lb), o aproximadamente 10% del mercado total de biodiesel. El aceite de canola es la tercera materia prima más grande con un uso de aproximadamente 659,000 toneladas métricas (1.452 mil millones de libras) en 2017 (USDA EIA, 2018).

La colza pertenece a la familia Brassica de cultivos oleaginosos. La colza original, incluyendo los cultivares plantados en China e India, contiene contenidos muy altos de ácido erúcico y glucosinolatos, químicos indeseables en la alimentación animal. La canola es un cultivar de colza desarrollado en Canadá con muy bajo contenido de ácido erúcico y glucosinolatos. Si bien el cultivo oleaginoso sembrado en Europa todavía se llama colza allí, es esencialmente la misma planta llamada canola en América del Norte. El rendimiento de colza en Europa es alto, en el rango de 2,000—3,500 kg/ha (1,800—3,100 lb/acre) y se siembra casi exclusivamente para la producción de biodiesel.

Otros aceites vegetales, incluido el aceite de palma y coco, también se pueden usar para producir biodiesel y son especialmente populares en las naciones tropicales debido a los rendimientos muy altos de aceite por acre. Las especies vegetales con altos rendimientos de petróleo, que requieren bajos insumos agrícolas y con capacidad de crecer en tierras marginales, como la camelina y la jatrofa, son de particular interés y han sido investigadas para la producción de biodiesel. Los aceites de cártamo, girasol y linaza se pueden utilizar para hacer biodiesel, pero su alto valor en la industria alimentaria los hace antieconómicos para la producción de biodiesel.

Algunas cepas de microalgas tienen un alto contenido de lípidos y también son ampliamente investigadas y utilizadas para producir aceite de algas como materia prima de biodiesel. Se les considera una materia prima prometedora debido a su potencial para ser industrializados o producidos en una instalación industrial más que en tierras agrícolas. Las microalgas se pueden cultivar en estanques abiertos, pero las cepas con alto contenido de aceite pueden ser más adecuadas para la producción en fotobiorreactores cerrados. El rendimiento potencial de aceite de microalgas por unidad de tierra puede ser tan alto como 6,000 L/ha/y (1600 gal/ac/y), más de 10 veces el de la canola o soja. Actualmente, sin embargo, los lípidos de microalgas no se utilizan para la producción de biodiesel industrial debido a su alto costo de producción.

Al igual que los aceites vegetales, las grasas animales contienen componentes químicos similares y se pueden usar directamente para la producción de biodiesel. En 2017, aproximadamente 1.2 millones de toneladas métricas (2.6 mil millones de libras) de aceites de cocina usados y grasas animales se utilizaron para la producción de biodiesel en Estados Unidos, lo que representa 23% del total de aceites de cocina y grasas animales usados en el mercado estadounidense (Swisher, 2018) y menos del 20% de la producción de biodiesel en Estados Unidos.

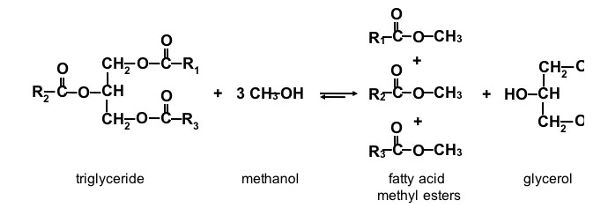

Proceso de conversión

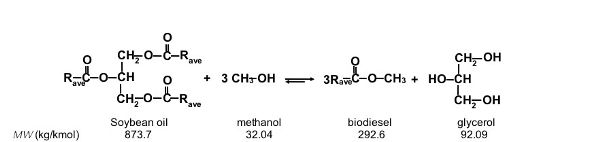

El biodiesel se elabora haciendo reaccionar los triglicéridos (los químicos en aceites y grasas) con un alcohol. La reacción química se conoce como transesterificación. En la transesterificación de aceites y/o grasas, que son los ésteres de glicerol de ácidos grasos (Figura\(\PageIndex{2}\)), el glicerol necesita ser transesterificado por otro alcohol, más comúnmente metanol. Los tres ácidos grasos (R1, R2 y R3) reaccionan con los grupos alquilo del alcohol para producir ésteres de ácidos grasos, o biodiesel. Esos ácidos grasos del triglicérido son reemplazados por los grupos hidroxilo del alcohol para producir glicerol, un subproducto. El glicerol se puede separar del biodiesel por gravedad, pero el proceso se acelera típicamente a través de una etapa de centrifugación. Si se usa metanol (CH 3-OH) como alcohol para la reacción de transesterificación, los grupos metilo se unen a los ácidos grasos triglicéridos liberados (R x —CH 3), como se ilustra en la Figura\(\PageIndex{2}\). La mezcla resultante después de la separación del glicerol se conoce como ésteres metílicos de ácidos grasos (o FAME como se llama comúnmente en Europa), y biodiesel después de refinación adicional. Sin el esqueleto de glicerol, la mezcla de FAME es mucho menos viscosa que el aceite vegetal original o grasa animal, y sus propiedades de combustible son adecuadas para alimentar motores diesel.

La transesterificación de aceites y grasas implica una serie de tres reacciones consecutivas. Cada grupo de ácidos grasos se separa del esqueleto de glicerol y se transesterifica individualmente. Los productos intermedios son diglicéridos (cuando dos grupos de ácidos grasos permanecen en la cadena principal de glicerol) y monoglicéridos (cuando un grupo de ácido graso permanece en la cadena principal de glicerol). Las reacciones de transesterificación también son reversibles. Los productos intermedios diglicéridos y monoglicéridos pueden reaccionar con un ácido graso libre y reformar los triglicéridos y diglicéridos, respectivamente, bajo ciertas condiciones. El grado de reacción inversa depende de la cinética química de la transesterificación y de las condiciones de reacción. En la aplicación práctica, se agrega aproximadamente el doble del requerimiento estequiométrico de metanol para impulsar las reacciones hacia adelante y asegurar una conversión más completa de aceites y grasas en biodiesel. El exceso de metanol se puede recuperar y purificar para su reutilización en el sistema.

La densidad del aceite vegetal a 25°C está en el rango de 903—918 kg/m 3 (7.53—7.65 lb/gal) dependiendo de la materia prima específica (Forma et al., 1979). La densidad del biodiesel es aproximadamente 870—880 kg/m 3 (7.25—7.34 lb/gal) (Pratas et al., 2011). La comparación revela que el aceite vegetal es aproximadamente 4% más pesado que el biodiesel. Si bien se planifica la producción de biodiesel, es una suposición aceptable que cada volumen de biodiesel producido requiere un volumen igual de aceite vegetal.

Para calcular el volumen exacto de sustancias químicas (es decir, metanol reactivo y catalizador) necesarios para la transesterificación, se necesita el peso molecular del aceite vegetal. Sin embargo, como se ve en la Tabla\(\PageIndex{3}\), los aceites vegetales varían en composición de ácidos grasos dependiendo de la fuente de aceite e incluso del cultivar específico de la planta. No hay un peso molecular definido para todo el aceite vegetal, pero se utiliza un peso molecular promedio para los cálculos. Con base en la hidrólisis de ésteres de ácidos grasos de glicerol, el peso molecular del aceite vegetal (una mezcla de ésteres de glicerol de ácidos grasos), MW ave, se puede calcular como:

\[ MW_{ave}=MW_{gly}\ -\ 3MW_{water} \ +\ 3MW_{ave,FA} \]

donde MW gly = peso molecular de glicerol = 92.09 kg/kmol

MW agua = peso molecular del agua = 18,02 kg/kmol

MW ave, FA = peso molecular promedio de los ácidos grasos en el aceite

El agua se resta en la ecuación porque tres ácidos grasos individuales se unen a la única molécula de glicerol en una reacción de condensación que produce tres moléculas de agua en el proceso. La reacción opuesta, la hidrólisis, dividiría el ácido graso del glicerol a través de la incorporación de los iones de la molécula de agua en los productos. El peso molecular promedio global de los ácidos grasos de aceite vegetal se calcula como:

\[ \frac{1}{MW_{ave,FA}}=\sum \frac{C_{i,FA}}{MW_{1,FA}} \]

donde C i, FA = fracción de masa de un ácido graso particular

PM i, FA = peso molecular de ese ácido graso particular

La diferencia entre el peso del grupo metilo (—CH 3; 15 kg/kmol) y el del átomo de hidrógeno (—H; 1 kg/kmol) en el grupo carboxilo de los ácidos grasos es de 14 unidades de masa atómica. Para encontrar el peso molecular promedio de ésteres metílicos de ácidos grasos (FAME) o biodiesel, MW ave, FAME, se puede utilizar la siguiente fórmula:

\[ MW_{ave,FAME}=MW_{ave,FA} \ + \ 14 \]

Uso de un Catalizador

La reacción de transesterificación ocurrirá incluso a temperatura ambiente si se mezcla un aceite vegetal con metanol, pero tardaría un tiempo extraordinariamente largo en acercarse a las condiciones de equilibrio. Un catalizador y temperaturas elevadas se utilizan típicamente para ayudar a que la reacción avance y reducir drásticamente el tiempo de reacción. Los catalizadores adecuados para la transesterificación de aceites y grasas son ácidos fuertes o bases fuertes; estos últimos son los más utilizados, especialmente para aceites vegetales vírgenes. El hidróxido de sodio (NaOH) y el hidróxido de potasio (KOH) son opciones económicas para su uso como catalizadores básicos; generalmente están disponibles comercialmente en forma de escamas o gránulos sólidos. Antes de ser utilizada como catalizador para la transesterificación, la forma sólida de NaOH o KOH necesita prepararse por reacción con metanol para formar una solución homogénea. Este proceso de disolución es una reacción química para formar metóxido soluble (—OCH 3), como se muestra en la Figura\(\PageIndex{3}\).

El metóxido es la especie activa para catálisis en el sistema. Por lo tanto, la solución de metóxido de sodio (NaOCh 3) o metóxido de potasio (KOCH 3) en metanol son la forma preferida de los catalizadores para la producción de biodiesel de gran flujo continuo. Las soluciones de NaOCh 3 o KOCH 3 en metanol están disponibles comercialmente en concentraciones de 25-30%.

Otros factores que afectan la conversión

\(\PageIndex{3}\)Obsérvese en la Figura que se forma un mol de agua por mol de KOH reaccionado. El agua en la transesterificación de aceites y/o grasas es indeseable porque potencialmente conduce a la hidrólisis de triglicéridos a ácidos grasos libres, que a su vez reaccionan con el catalizador base, ya sea KOH o KOCH 3, para formar jabón. Este proceso de elaboración de jabón se denomina saponificación (Figura\(\PageIndex{4}\)). El jabón en el sistema hará que la mezcla de reacción forme una emulsión uniforme, haciendo imposible la separación del biodiesel de su subproducto glicerol. Por lo tanto, se necesita especial atención para evitar la formación significativa de jabón. Así, se prefiere el metóxido preparado al hidróxido como catalizador para su uso en la producción de biodiesel, por lo que el agua se puede minimizar en el sistema.

La transesterificación de aceites y/o grasas requiere un catalizador para tasas de conversión realistas, pero la reacción aún tardará hasta ocho horas en completarse si se lleva a cabo a temperatura ambiente. Por lo tanto, la temperatura del proceso también juega un papel muy importante en la velocidad de reacción, y temperaturas de reacción más altas reducen el tiempo de reacción requerido. Cuando la temperatura de reacción se mantiene a 40°C (104°F), el tiempo para la transesterificación completa se puede acortar a 2—4 horas. Si la temperatura de reacción es de 60°C (140°F), el tiempo se puede reducir aún más a 1—2 horas para un reactor discontinuo. La temperatura de reacción más alta que se puede aplicar bajo presión atmosférica está limitada por la temperatura de ebullición del metanol, 64.5°C (148°F). Las temperaturas de reacción típicas para la transesterificación de aceites y grasas en operaciones de lotes grandes están en el rango de 55—60°C (130—140°F). Se pueden usar temperaturas más altas pero requieren un sistema cerrado bajo presión.

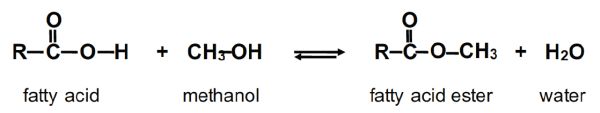

Hay situaciones en las que altas cantidades de ácidos grasos libres (superiores al 3% sobre una base de masa) existen naturalmente en las materias primas, como los aceites vegetales usados y los lípidos de microalgas. Para transesterificar materias primas con alto contenido de ácidos grasos libres, no se recomienda la aplicación directa de catalizadores base, ya sea como hidróxido (—OH) o metóxido (—OCH 3), debido a la mayor probabilidad de formación de jabón. En cambio, se utiliza un proceso de transesterificación en dos etapas más complicado. En el primer paso, se utiliza un ácido fuerte, como el ácido sulfúrico (H 2 SO 4), como catalizador para convertir la mayoría de los ácidos grasos libres en biodiesel mediante un proceso químico llamado esterificación (Figura\(\PageIndex{5}\)). En la segunda etapa, se utiliza un catalizador base para convertir la materia prima restante (principalmente triglicéridos) en biodiesel.

Manejo Seguro de Químicos en la Producción de Biodiesel

La conversión de aceites y/o grasas a biodiesel es una reacción química, por lo que es necesario un buen conocimiento de la química del proceso, las prácticas seguras de procesamiento químico y todas las regulaciones para garantizar la producción segura y eficiente de biodiesel. Los puestos de primeros auxilios deben estar en los laboratorios e instalaciones de producción de biodiesel. Aunque el biodiesel en sí mismo es un producto seguro de manejar, algunos de los componentes involucrados en la producción pueden ser peligrosos. Los productos químicos en la producción de biodiesel pueden incluir metanol, hidróxido de sodio o potasio y ácido sulfúrico, todos los cuales tienen preocupaciones de seguridad relacionadas con el almacenamiento y el uso. Se debe tener extrema precaución en el manejo de estos químicos durante todo el proceso de producción de biodiesel. Deben revisarse y seguirse las Hojas de Datos y Seguridad de Materiales correspondientes a todos los productos químicos utilizados para mantener la seguridad personal y ambiental.

Aplicaciones

Sistemas de Producción de Biodiesel

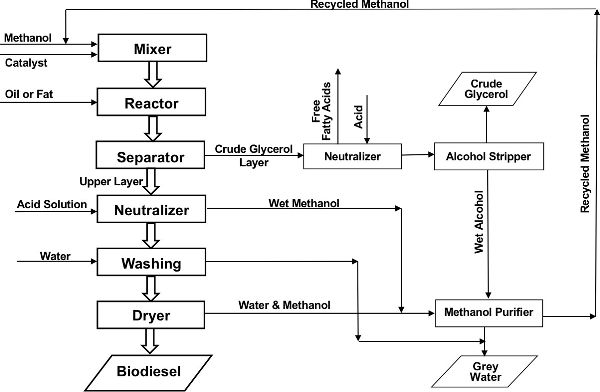

Las operaciones unitarias fundamentales para la transesterificación de una materia prima con bajo contenido de ácidos grasos libres, como la soja virgen o el aceite de canola, utilizando KOH como catalizador se ilustran en la Figura\(\PageIndex{6}\). La solución de catalizador se prepara haciéndola reaccionar con metanol, en el caso de escamas de hidróxido, o mezclándola con una cantidad medida de metanol, en el caso de la solución de metóxido, en una mezcladora. La solución preparada de catalizador/metanol se agrega al aceite/grasa vegetal en el reactor bajo agitación suave. El reactor puede ser un individuo o una serie de tanques agitados, o algún otro tipo de reactor. Como se discutió anteriormente, la reacción de transesterificación típicamente tiene lugar en 1—2 horas a 55—60°C (130—140°F).

Glicerol crudo es el término usado para la fracción de glicerol después de la separación inicial. Contiene algo de metanol residual, catalizador y una variedad de otras impurezas químicas en la materia prima de triglicéridos. El glicerol crudo se refina in situ o se vende a un mercado para su posterior procesamiento. Aunque hay muchos usos del glicerol en industrias, desde alimentos hasta cosméticos y farmacéuticos, la economía del refinamiento limita severamente su uso. El agua gris del lavado de biodiesel es un producto de desecho que contiene pequeñas cantidades de metanol, glicerol y catalizador. Necesita un tratamiento adecuado antes de que pueda ser descargado a un sistema municipal de aguas residuales.

Configuración de procesos

El biodiesel se puede producir en un proceso discontinuo, semicontinuo o continuo. La economía de la configuración del proceso depende en gran medida de la capacidad de producción. Los procesos por lotes requieren menos inversión de capital y son más fáciles de construir. Una ventaja importante del procesamiento por lotes es la flexibilidad para adaptarse a las variaciones en los tipos y cantidades de materia prima. Los desafíos del procesamiento por lotes incluyen menor productividad, mayores necesidades de mano de obra y calidad de combustible inconsistente. Los procesos de producción de biodiesel de flujo continuo pueden escalarse más fácilmente y son preferidos por productores más grandes. En los procesos de flujo continuo, la calidad del combustible suele ser muy consistente. Los mayores costos iniciales de capital, incluidos los costos de control de procesos complicados y monitoreo de procesos, se mitigan en operaciones grandes por un mayor rendimiento y un producto de mayor calidad. Como resultado, el capital neto y los costos operativos por unidad de producto son menores que los de los procesos por lotes. Los tipos de reactores para transesterificación pueden ser tanques agitados simples para procesos por lotes y reactores de tanque agitado continuamente (CSTR) para procesos de flujo continuo.

Al finalizar la reacción, la mezcla de producto pasa a un separador, que puede ser un decantador para un proceso discontinuo o una centrífuga para el sistema continuo-bajo. Se elimina el glicerol crudo, que es más denso que la capa de biodiesel. Cualquier catalizador residual en la capa de biodiesel se neutraliza luego mediante una adición controlada de una solución ácida. En la misma unidad, la mayor parte del exceso de metanol y algo de glicerol residual se concentra en la capa de solución ácida acuosa y se retira a una unidad de recuperación de metanol, donde el metanol se concentra, purifica y se recircula para su reutilización.

La capa de biodiesel neutralizado se lava por contacto suave con agua ablandada para eliminar aún más el metanol y glicerol residuales. La capa de biodiesel lavada se seca calentando a aproximadamente 105°C (220°F) hasta que se volatiliza toda la humedad. El biodiesel terminado después del secado se prueba para su calidad antes de ser transferido a tanques de almacenamiento para uso final o distribución.

Almacenamiento y utilización de biodiesel

El biodiesel tiene estabilidades térmicas y oxidativas relativamente bajas. Esto se debe a los dobles enlaces insaturados contenidos en las materias primas de aceite y grasa. Por lo tanto, el biodiesel debe almacenarse en contenedores fríos y resistentes a la luz, preferiblemente en instalaciones de almacenamiento subterráneo. Los contenedores de almacenamiento deben ser semisellados para minimizar el intercambio de aire con el ambiente, reduciendo la posibilidad de oxidación y absorción de humedad del biodiesel. Cuando se permita, el espacio de cabeza de los contenedores de almacenamiento se puede llenar con nitrógeno para evitar que el biodiesel entre en contacto con el oxígeno. Si el biodiesel se almacenará por más de seis meses antes de su uso, es necesario agregar un biocida y un aditivo de estabilidad para evitar la actividad microbiana en el biodiesel. Los contenedores de almacenamiento y transporte de biodiesel no deben estar hechos de aluminio, bronce, cobre, plomo, estaño o zinc porque el contacto con este tipo de metales acelerará la degradación. Se pueden usar recipientes hechos de acero, fibra de vidrio, polietileno fluorado o teflón.

El biodiesel es un solvente mucho más fuerte que el diesel convencional. Los tanques de almacenamiento para diesel convencional pueden tener acumulación de lodo orgánico en ellos. Si se utilizan dichos tanques para el almacenamiento de biodiesel, deben limpiarse y secarse a fondo para evitar que los lodos se disuelvan por el biodiesel y puedan causar problemas en las líneas de combustible y los filtros de combustible. Problemas similares pueden ocurrir cuando se usa biodiesel en motores más antiguos con residuos de petróleo en tanques de combustible o líneas de transferencia. Para mayor información sobre el manejo y almacenamiento de biodiesel, se recomienda a los lectores consultar “Guía de manejo y uso de biodiesel” (5ª ed.) elaborada por el Laboratorio Nacional de Energía Renovable del Departamento de Energía de Estados Unidos (Alleman et al., 2016).

Ejemplos

Ejemplo\(\PageIndex{1}\)

Ejemplo 1: Volúmenes de aceite de soya para la producción de biodiesel

Problema:

El año pasado, un agricultor utilizó un total de 13,250 L de combustible diesel para hacer funcionar la maquinaria y los camiones de la granja. Después de asistir a un taller sobre el uso de biodiesel en granjas para beneficios económicos y ambientales, el agricultor ha decidido utilizar una mezcla B20 de biodiesel en todos los vehículos de la granja. El rendimiento promedio anual de la soya en la finca es de 2,800 kg/ha. La soya contiene 18.5% de aceite en masa, y la eficiencia de extracción de aceite de soya mediante prensado mecánico es de aproximadamente 80%. La densidad del aceite de soya es de 916 kg/m 3.

Responda las siguientes preguntas para ayudar al agricultor a desarrollar los detalles necesarios:

- a) ¿Cuánto biodiesel puro (B100) se necesita para hacer funcionar los vehículos de la granja usando una mezcla B20 (es decir, una mezcla de 20% de biodiesel y 80% de diesel convencional en base a volumen)?

- b) ¿Cuánto aceite de soya se necesita para producir suficiente B100 para mezclarlo con el diesel convencional?

- c) ¿Qué área de campo producirá suficiente soja para la cantidad necesaria de petróleo?

Solución

- a) Dado que el agricultor utiliza 13,250 L de combustible diésel al año, si el 20% de la cantidad es reemplazada por biodiesel, la cantidad de biodiésel puro deberá ser:

\( 13,250 \ \text{L} \times0.20=2,650 \ \text{L} \)

- El agricultor seguirá necesitando adquirir combustible diesel convencional, que representa el 80% del consumo total:

\( 13,250 \ \text{L} \times0.80=2,650 \ \text{L} \)

- Por lo tanto, se necesitan 2,650 L de biodiesel puro (B100) para mezclarse con 10,600 L de diesel convencional para hacer un total de 13,250 L de una mezcla B20 para los vehículos de la granja.

- b) Como estimación de la cantidad de aceite de soya (en kg) que se necesita, cada volumen de biodiesel requiere aproximadamente un volumen de aceite de soya (u otro aceite) para producirlo, como se señala en la sección Proceso de Conversión. Por lo tanto, la estimación inicial para la cantidad de aceite de soya es la misma que la cantidad requerida de biodiesel puro, es decir, 2,650 L de aceite de soya.

Calcular la cantidad de masa de aceite de soya multiplicando el volumen de aceite de soya por la densidad del aceite de soya (916 kg/m 3 o 0.916 Kg/L):

\( 2,650 \ \text{L} \times0.916 \frac{\text{kg}}{\text{L}}=2,427 \ \text{kg} \)

- (c) El rendimiento dado de soya es de 2,800 kg/ha, el contenido de aceite de la soya es de 18.5% y la eficiencia de extracción de aceite es de 80%. Por lo tanto, cada ha plantada en soya dará:

(2800 kg) (0.185) (0.80) = 414.4 kg de aceite de soya

- El área de campo de soya para producir los 2427 kg necesarios de aceite de soya es:

2,427 kg/414.4 kg/ha = 5.86 ha

En resumen, el agricultor necesita plantar al menos 5.86 ha de soya para tener suficiente aceite de soya para producir el biodiesel necesario para operar los vehículos de la granja.

Ejemplo\(\PageIndex{2}\)

Ejemplo 2: Peso molecular promedio del aceite de soja

Problema:

El agricultor tuvo el aceite de soya de la finca analizado por un laboratorio comercial a través de un análisis cromatográfico de gases y obtuvo el siguiente perfil de ácidos grasos en base a masa:

| Palmítico (C 16:0) | Estearico (C 18:0) | Oleico (C 18:1) | Linoleico (C 18:2) | Linolénico (C 18:3) | |

|---|---|---|---|---|---|

|

Perfil |

9% |

4% |

22% |

59% |

6% |

|

MW i, FA (kg/kmol) |

256.5 |

284.5 |

282.5 |

280.5 |

278.5 |

- a) ¿Cuál es el peso molecular promedio del aceite de soya?

- b) ¿Cuál es el peso molecular promedio del biodiesel de este aceite de soya?

Solución

- (a) Primero, calcular el peso molecular promedio de los ácidos grasos (MW ave, FA) en el aceite de soya usando la Ecuación 1.3.2:

- \( \frac{1}{MW_{ave,FA}} = \sum\frac{C_{i,FA}}{MW_{i,FA}} \)(Ecuación\(\PageIndex{2}\))

- \( \frac{1}{MW_{ave,FA}} = \frac{9 \%}{256.5}+\frac{4 \%}{284.5}+\frac{22 \%}{282.5}+\frac{59 \%}{280.5}+\frac{6 \%}{278.5} \)

- \( = \frac{0.09 \%}{256.5}+\frac{0.04 \%}{284.5}+\frac{0.22 \%}{282.5}+\frac{0.59 \%}{280.5}+\frac{0.06 \%}{278.5} \)

= 0.003589 kmol/kg

- Por lo tanto, MW ave, FA = 1/0.003589 = 278.6 kg/kmol.

- A continuación, calcule el peso molecular promedio del aceite de soya usando la Ecuación 1.3.1:

- \( MW_{ave}=MW_{gly}-3MW_{water}+3MW_{ave,FA} \)(Ecuación\(\PageIndex{1}\))

\( = 92.09 - (3 \times18.02)+(3 \times278.6) \frac{kg}{kmol} \)

Por lo tanto, MW ave = 873.7 kg/kmol.

- (2) Calcular el peso molecular promedio del biodiesel usando la Ecuación 1.3.3:

- \( MW_{ave,FAME}=MW_{ave,FA}+14 \)(Ecuación\(\PageIndex{3}\))

\( =278.6+14\frac{kg}{kmol} \)(Ecuación\(\PageIndex{3}\))

Por lo tanto, MW ave, FAME = 292.6 kg/kmol.

En resumen, los pesos moleculares promedio del aceite de soya y biodiesel son 873.7 y 292.6 kg/kmol, respectivamente.

Ejemplo\(\PageIndex{3}\)

Ejemplo 3: Sustancias químicas en la conversión del aceite de soja en biodiesel

Problema:

Como se determinó en el Ejemplo 1.3.1, el agricultor necesita producir 2,650 L de biodiesel puro (B100; peso molecular = 880 kg/kmol) para operar los vehículos y maquinaria de la granja con mezclas B20. Al convertir el aceite de soya en biodiesel, la tasa de aplicación de metanol (CH 3 OH, peso molecular = 32.04 kg/kmol) necesita ser 100% más que la tasa estequiométricamente requerida para asegurar una reacción completa. La tasa de aplicación del catalizador de hidróxido de potasio (KOH, peso molecular = 56.11 kg/kmol) es de 1% del aceite de soya sobre una base de masa. ¿Cuánto metanol e hidróxido de potasio, en kg, se necesitan para producir el biodiesel requerido? Los pesos moleculares promedio del aceite de soya y biodiesel son 873.7 y 292.6 kg/kmol, respectivamente.

Solución

Primero, escriba la transesterificación de aceite de soya a biodiesel con pesos moleculares (MW) conocidos (similar a la Figura 1.3.2):

A continuación, convertir la cantidad de biodiesel de volumen a masa por la densidad de biodiesel, 880 kg/m 3 = 0.880 Kg/L:

\( 2,650 \text{ L} \times 0.880 \frac{\text kg}{\text L} = 2,332 \text{ kg} \)

A continuación, calcular la cantidad de metanol a partir de la relación estequiométrica de la reacción de transesterificación.

metanol: biodiesel

- La relación de masa estequiométrica 3 × 32.04:3 × 292.6

- La relación de masa desconocida (kg) M: 2,332

- O (3 × 292.6) × M = (3 × 32.04) × 2,332

Por lo tanto, la cantidad de metanol es

\( M = (3 \times 32.04)\times2,332\text{kg} / (3 \times 292.6) =255.5 \text{kg} \)

A continuación, calcule la cantidad total de metanol con 100% de exceso, según se requiera:

\( M’ = 2M = 2 \times 255.5 = 511 \text{ kg} \)

Finalmente, calcular la cantidad de catalizador KOH necesaria. Dado que la tasa de aplicación del catalizador KOH es 1% del aceite de soja, antes de que se pueda calcular la cantidad de KOH, la cantidad de aceite de soja debe obtenerse a partir de la relación estequiométrica de la reacción de transesterificación.

aceite de soja: biodiesel

- La relación estequiométrica de masa 873.7:3 × 292.6

- La relación de masa desconocida (kg) S: 2,332

- O (3 × 292.6) × S = 873.7 × 2,332 kg

La cantidad de aceite de soja es, entonces:

\( S = 873.7 \times 2,332 \text{ kg} / (3 \times 292.6) = 2,321 \text{ kg} \)

Por lo tanto, la cantidad de catalizador KOH se calcula como 1% del aceite:

\( 2,332 \text{ kg} \times 0.01 = 23.2 \text{ kg} \)

En resumen, las cantidades de metanol e hidróxido de potasio son 511 kg y 23.2 kg, respectivamente.

Créditos de imagen

Figura 1. Él, B. (CC Por 4.0). (2020). Estructura química de triglicéridos, glicerol y ácidos grasos. R, R1, R2 y R3 representan grupos alquilo típicamente con longitudes de cadena de carbono de 15 a 17 átomos.

Figura 2. Él, B. (CC Por 4.0). (2020). Transesterificación de triglicéridos con metanol. R1, R2 y R3 son grupos alquilo en longitudes de cadena de, más comúnmente, 15—17 carbonos.

Figura 3. Él, B. (CC Por 4.0). (2020). Reacción química entre metanol e hidróxido de potasio para formar metóxido de potasio.

Figura 4. Él, B. (CC Por 4.0). (2020). Saponificación entre hidróxido de potasio y un ácido graso.

Figura 5. Él, B. (CC Por 4.0). (2020). Esterificación de un ácido graso que reacciona con metanol (en presencia de un catalizador ácido) para producir un éster metílico y agua.

Figura 6. Él, B. (CC Por 4.0). (2020). Ilustración esquemática de un sistema de producción de biodiesel.

La fórmula química en el Ejemplo 3. Él, B. (CC Por 4.0). (2020).

Referencias

Alleman, T. L., McCormick, R. L., Christensen, E. D., Fioroni, G., Moriarty, K., & Yanowitz, J. (2016). Guía de manejo y uso de biodiesel (5ª ed.). Washington, DC: Laboratorio Nacional de Energías Renovables, Departamento de Energía de Estados Unidos. DOE/GO-102016-4875. https://doi.org/10.2172/1332064.

ASTM. (2015). D6751-15ce1: Especificación estándar para stock de mezcla de combustible biodiesel (B100) para combustibles destilados medios. West Conshohocken, PA: ASTM Int. https://doi.org/10.1520/D6751-15CE01.

ASTM, D975. (2019). D975-19c: Especificación estándar para combustible diesel. West Conshohocken, PA: ASTM Int. https://doi.org/10.1520/D0975-19C.

Canakci, M., & Sanli, H. (2008). Producción de biodiesel a partir de diversas materias primas y sus efectos en las propiedades del combustible. J. Ind. Microbiol. Biotechnol. , 35 (5), 431-441. https://doi.org/10.1007/s10295-008-0337-6.

CEN. (2013). EN14214+A1 Productos petrolíferos líquidos —ésteres metílicos de ácidos grasos (FAME) para su uso en motores diésel y aplicaciones de calefacción— Requisitos y métodos de prueba. Bruselas, Bélgica: Comité Europeo de Normalización.

Dubois, V., Breton, S., Linder, M., Fanni, J., & Parmentier, M. (2007). Perfiles de ácidos grasos de 80 aceites vegetales con respecto a su potencial nutricional. Europea J. Lipido Sci. Tecnol. , 109 (7), 710-732. doi.org/10.1002/ejlt.200700040.

Forma, M. W., Jungemann, E., Norris, F. A., & Sonntag, N. O. (1979). Aceite industrial y productos grasos de Bailey's. D. Swern (Ed.), (4ª ed., Vol. 1, pp 186-189). Nueva York, NY: John Wiley & Sons.

Goodrum, J. W., & Geller, D. P. (2005). Influencia de los ésteres metílicos de ácidos grasos de aceites vegetales hidroxilados en la lubricidad del combustible diesel. Biorresour. Tecnol. , 96 (7), 851-855. https://doi.org/10.1016/j.biortech.2004.07.006.

Él, B. B., Thompson, J. C., Routt, D. W., & Van Gerpen, J. H. (2007). Absorción de humedad en biodiesel y sus mezclas petro-diesel. Appl. Ing. Agric. , 23 (1), 71-76. https://doi.org/10.13031/2013.22320.

Knothe, G., Krabl, J., & Van Gerpen, J. (2015). El manual de biodiesel (2a ed.). AOCS Publ.

Kostik, V., Memeti, S., & Bauer, B. (2013). Composición de ácidos grasos de aceites y grasas comestibles. J. Higiénico Ing. Diseño, 4, 112-116. Recuperado de http://eprints.ugd.edu.mk/11460/1/06.%20Full%20paper%20-%20Vesna%20Kostik%202.pdf.

Peterson, C. L. (1986). El aceite vegetal como combustible diesel: Estado y prioridades de investigación. Trans. ASAE, 29 (5), 1413-1422. https://doi.org/10.13031/2013.30330.

Peterson, C. L., Wagner, G. L., & Auld, D. L. (1983). Sustitutos de aceite vegetal para el combustible diesel. Trans. ASAE, 26 (2), 322-327. https://doi.org/10.13031/2013.33929.

Prasad, S., & Ingle, A. P. (2019). Capítulo 12. Impactos de la producción sostenible de biocombustibles a partir de biomasa. En M. Rai, & A. P. Ingle (Eds.), Bioenergía sustentable—Avances e impactos (pp. 327-346). Cambridge, MA: Elsevier. https://doi.org/10.1016/B978-0-12-817654-2.00012-5.

Pratas, M. J., Freitas, S. V., Oliveira, M. B., Monteiro, S. l. C., Lima, A. l., & Coutinho, J. A. (2011). Densidad de biodiesel: Mediciones experimentales y modelos de predicción. Combustibles Energéticos, 25 (5), 2333-2340. https://doi.org/10.1021/ef2002124.

Sheehan, J., Camobreco, V., Duffield, J., Graboski, M., & Shapouri, H. (1998). Inventario de ciclo de vida de biodiesel y diesel de petróleo para uso en un autobús urbano. NREL/SR-580-24089. Golden, CO: Laboratorio Nacional de Energías Renovables. https://doi.org/10.2172/658310.

Swisher, K. (2018). Informe del mercado estadounidense: El consumo de grasa sube pero la demanda de proteínas baja. Revista Render. Recuperado de http://www.rendermagazine.com/articles/.

USDA EIA. (2018). Reporte mensual de producción de biodiesel. Cuadro 3, Insumos estadounidenses para la producción de biodiesel. Washington, DC: USDA EIA. Recuperado de www.eia.gov/biofuels/biodiesel/production/.

USDA ERS. (2018a). Estadísticas de bioenergía de Estados Unidos. Cuadro 6, Abastecimiento de aceite de soya, desaparición y participación en el uso de biodiesel. Washington, DC: USDA ERS. Recuperado de https://www.ers.usda.gov/data-products/us-bioenergy-statistics/.

USDA ERS. (2018b). Estadísticas de bioenergía de Estados Unidos. Cuadro 7, Abastecimiento y precios de aceites y grasas, año de comercialización. Washington, DC: USDA ERS. Recuperado de https://www.ers.usda.gov/data-products/us-bioenergy-statistics/.