3.2: Establecimiento y Protección de Cultivos

- Page ID

- 80896

Roberto Oberti

Departamento de Ciencias Agrícolas y Ambientales, Universidad de Milano, Milán, Italia

Peter Schulze Lammers

Departamento de Ingeniería Agrícola, Universidad de Bonn, Bonn, Alemania

| Términos Clave |

| Labranza | Difundir | Parámetros de rendimiento de campo |

| Plantación | Pulverizar | Tasa de aplicación y calidad |

Variables

Introducción

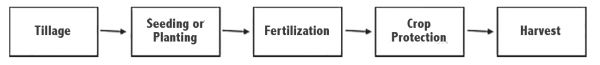

Los cultivos de campo se cultivan con mayor frecuencia para proporcionar alimento para humanos y animales. El cultivo de cultivos de campo requiere una secuencia de operaciones (Figura 3.2.1) que generalmente comienza con la preparación de la tierra seguida de la siembra. Estas dos etapas se conocen como establecimiento de cultivos. El crecimiento de los cultivos requiere un suministro de nutrientes a través de la aplicación de fertilizantes, así como protección contra malezas, enfermedades e insectos plaga mediante tratamientos biológicos, químicos y/o físicos. Finalmente, el cultivo se cosecha y se transporta a los lugares de procesamiento. Esta secuencia general de operaciones puede ser más compleja o modificada específicamente para un cultivo o sistema de cultivo en particular. Por ejemplo, el establecimiento de cultivos solo se requiere una vez, mientras que la protección de cultivos y la fertilización pueden repetirse varias veces al año.

La ingeniería es integral para maximizar la productividad y eficiencia de estas operaciones. Este capítulo introduce algunos de los conceptos de ingeniería y equipos utilizados para el establecimiento de cultivos y la protección de cultivos en la agricultura cultivable.

Resultados

Después de leer este capítulo, deberías poder:

- Describir los principios fundamentales de la mecanización agrícola

- Aplicar conceptos de física a algunos aspectos del establecimiento de cultivos y equipos de protección

- Calcular el desempeño del campo para la preparación de la tierra, la siembra, la fertilización y la protección de las plantas en función

Conceptos

Parámetros de rendimiento de campo

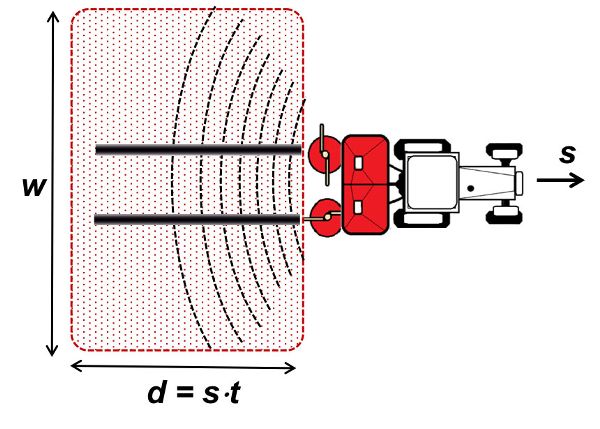

Independientemente de la operación específica, el trabajo de una máquina de campo se evalúa a través de algunos parámetros fundamentales: el ancho de operación y la capacidad de campo de la máquina.

Ancho de Operación

El ancho de operación, o trabajo, w de una máquina es el ancho de la porción de campo trabajada por cada pasada de la máquina. En el trabajo de campo, especialmente con equipos grandes, el ancho de operación efectivo puede ser menor que el ancho teórico debido a superposiciones parciales no deseadas entre pasadas.

Capacidad de Campo de una Máquina

Un parámetro importante a considerar al seleccionar una máquina para una operación es la capacidad de campo, que representa la tasa de trabajo de la máquina en términos de área de tierra o cultivo procesado por hora. La capacidad teórica de campo de la máquina (también llamada capacidad de área) se puede calcular como:

\[ c_{t} = ws \]

donde C t = capacidad teórica de campo (m 2 h −1)

w = ancho de operación (m)

s = velocidad de campo (m h −1)

C t se expresa típicamente en hah-1. La Figura 2 ilustra el área de campo trabajada durante un intervalo de tiempo, t.

En condiciones reales de trabajo, esta capacidad teórica se reduce por tiempos de inactividad (por ejemplo, virutas, recargas, transferencias o roturas) y posibles reducciones en el ancho de trabajo o en la velocidad de campo nominal debido a consideraciones operativas, lo que resulta en una capacidad real de campo:

\[ c_{a} = e_{f}C_{t} \]

donde e f es la eficiencia del campo (decimal). Su valor depende en gran medida de la operación, la cual puede estimarse para determinadas operaciones y condiciones de trabajo.

Labranza

Definición de labranza

La preparación del suelo mediante intervenciones mecánicas se llama labranza. La función principal de la labranza es aflojar el suelo para crear poros para que puedan contener aire y agua para permitir el crecimiento de las raíces. Otras tareas principales de la labranza son triturar los agregados del suelo a los tamaños requeridos, la reducción o eliminación de malezas y la mezcla de residuos vegetales. La labranza debe adaptarse al tipo y condición del suelo (como el agua del suelo o el contenido de residuos vegetales) y conducirse en un momento adecuado.

Mecánica de Suelos

El suelo se clasifica por tamaños de grano en categorías de arena, limo y arcilla. La marga es una mezcla de estos tipos de suelos. El suelo es sometido a esfuerzo cortante y reacciona por deformación cuando se labra. La herramienta de labranza que se mueve a través del suelo provoca una fuerza que causa tensión entre los granos adyacentes del suelo. Esto lleva a una deformación o tensión del suelo. El suelo arenoso se caracteriza por una baja resistencia al cizallamiento y alta fricción, mientras que la arcilla se caracteriza por una alta cohesión y, después del agrietamiento, por baja fricción. Las herramientas de labranza suelen actuar como cuñas. Se enganchan con el suelo y provocan un movimiento relativo en un plano de corte donde parte del suelo se mueve con la herramienta mientras el suelo adyacente permanece en su lugar. La energía se emplea en el corte y levantamiento del suelo y en la superación de la fricción en la herramienta.

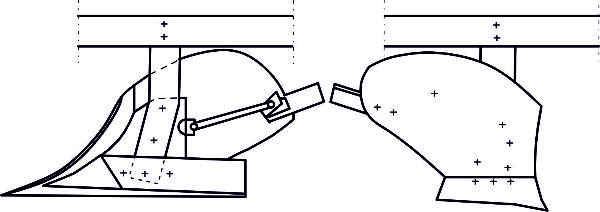

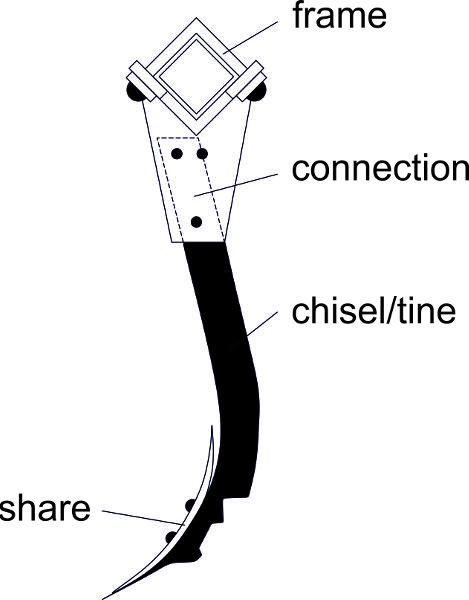

Labranza primaria

Las herramientas o implementos de labranza primaria están diseñados para aflojar el suelo y mezclar o incorporar los residuos de cultivo que quedan en la superficie del campo después de la cosecha. El tratamiento posterior del suelo para preparar un semillero es la labranza secundaria. Un implemento típico para la labranza primaria es el arado (espelta “arado” en algunos países), que se utiliza para el cultivo profundo del suelo.

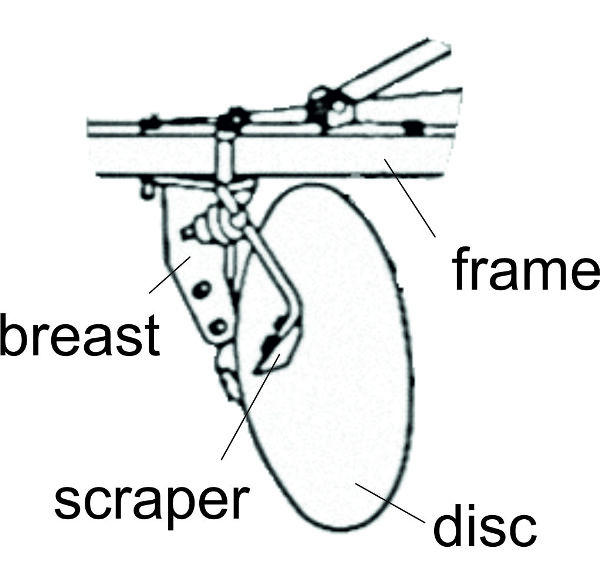

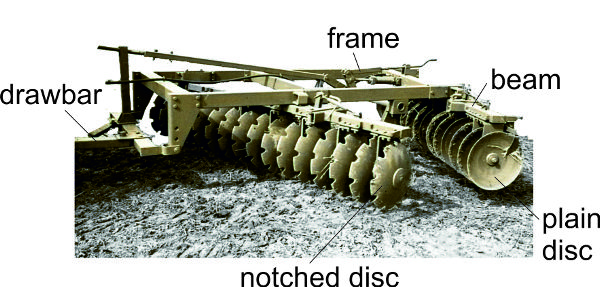

Los tres tipos más comunes de arado son vertedera, cincel y disco (Figura 3.2.3). En la Figura 3.2.3a se muestran el cuerpo del arado de la placa de vertido y su acción. Una porción de arado corta el suelo horizontalmente y la vertedera adjunta eleva la franja de suelo y la gira casi boca abajo en el surco hecho por el cuerpo de arado anterior. El talón asegura que el arado siga el camino adecuado. Estas partes están conectadas por una parte de soporte (mama) que está conectada por una pierna al marco del arado. Los arados de cincel no invierten todo el suelo, sino que mezclan la capa superior del suelo, incluidos los residuos, en porciones más profundas del suelo. Los arados de cincel utilizan púas pesadas con acciones en la parte inferior de las púas (Figura 3.2.3b). Un arado de discos utiliza discos redondos cóncavos (Figura 3.2.3c) para cortar el suelo en el fondo del surco y girar el suelo con el movimiento giratorio del disco.

Las fuerzas de tiro para tirar de un arado son proporcionadas por un tractor al que está unido. La Ecuación 3.2.3 es una manera que se utiliza para calcular la fuerza de tiro necesaria para tirar de un arado de yeso. Este cálculo sigue a Gorjachkin (1968):

\[ F_{z} = nF_{v} \rho_{r} + ikw_{f}d \ + i \epsilon w_{f} dv^{2} \]

donde F z = fuerza de tiro (N)

n = número de llantas de calibre

F v = fuerza vertical (N)

ρ R = resistencia a la rodadura

i = número de vertederas o acciones

k = factor estático (N cm −2) que va de 2 a 14 dependiendo del tipo de suelo

w f = ancho de surco (cm)

d = profundidad de surco (cm)

ε = factor dinámico (N s 2 m −2 cm −2), que varía de 0.15 a 0.36 dependiendo del tipo de suelo y diseño de vertedera

v = velocidad de desplazamiento (m s −1)

Alrededor de la mitad de la energía consumida en el arado, la energía efectiva, realiza el trabajo de cortar (13— 20%), elevar y acelerar el suelo (13— 14%) y deformación (14— 15%). La energía restante se gasta en pérdidas no efectivas (por ejemplo, fricción), que no contribuyen a la efectividad de la labranza.

Labranza secundaria (preparación de semilleros)

La labranza secundaria prepara el semillero después de la labranza primaria. Los implementos para labranza secundaria son numerosos y de muchos diseños diferentes. Una grada es el arquetipo de labranza secundaria; consiste en púas fijadas en un marco. Los cultivadores son más pesados, con dientes más largos formados como cinceles en un marco rígido o con una suspensión flexible. El suelo se abre por acciones y el efecto se caracteriza por el espaciamiento de dientes, la profundidad del surco y la velocidad.

a)

b)

c)

Figura\(\PageIndex{3}\): (a) cuerpo de arado de vertido; (b) cincel (diente) de un cultivador; (c) arado discal.

La mayoría de los implementos de labranza son tirados por tractores y limitados por tracción, como se discute en otro capítulo. (Los motocultivadores existen como gradas rotativas con ejes verticales o cultivadores rotativos con ejes horizontales; estos se discuten a continuación). La conexión mecánica de la toma de fuerza (PTO) del tractor al implemento de labranza proporciona la potencia para impulsar los ejes del implemento, que están equipados con cuchillas, cuchillas o acciones. Cada hoja corta un trozo de tierra (Schilling, 1962) y la longitud de esa mordida se determina en función de la velocidad de desplazamiento del tractor y la velocidad de rotación del eje de acuerdo con:

\[ B= \frac{\nu\ 10,000}{rz\ 60} \]

donde B = longitud de mordida (cm)

v = velocidad de desplazamiento (km h −1)

r = velocidad de rotación (min −1)

z = número de cuchillas por conjunto de herramienta

El suelo cortado a menudo se arroja contra una campana o cubierta que ayuda a aplastar las aglomeraciones del suelo, con la velocidad de rotación del eje afectando la fuerza de impacto.

Plantación

Los cultivos se siembran (plantan) colocando semillas en el suelo (o en algunos casos, discutidos a continuación, mediante trasplante). Los requisitos básicos son:

- • distribución equitativa de semillas en campo,

- • colocar las semillas a la profundidad adecuada del suelo, y

- • cubriendo las semillas.

El lecho de siembra debe prepararse cultivando el suelo para agregar el tamaño del grano de la semilla, y compactando suavemente el suelo a la profundidad de colocación de la semilla, por ejemplo, 2—4 cm para el trigo y la cebada. La germinación es provocada por la temperatura del suelo (por ejemplo, 2—4°C para el trigo) y el contenido de agua del suelo. La tasa de siembra de granos de cereal está en el rango de 200 a 400 granos por m 2, resultando en 500 a 900 cabezas por m 2 ya que una sola planta puede producir múltiples cabezas. Como la medición de semillas se basa en masa, la semilla comercial se indexa por la masa de mil granos (Cuadro 3.2.1).

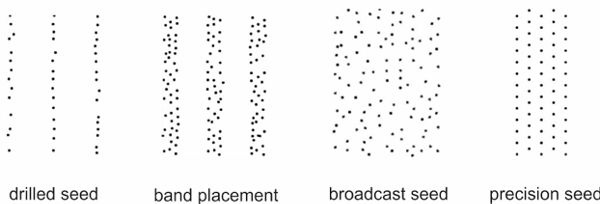

La distribución adecuada de las semillas es una condición fundamental para un rendimiento exitoso del cultivo. Las semillas pueden ser emitidas, lo que significa que están dispersas al azar (Figura 3.2.4). Esto se hace comúnmente para cultivos como pastos y alfalfa. Pero las semillas para la mayoría de los cultivos se depositan en hileras. Las distancias comunes entre hileras para los cereales son de 12 a 15 cm. Para cultivos comúnmente llamados cultivos en hileras (por ejemplo, soya o maíz), el espaciado entre hileras es de 45 a 90 cm. Si las hileras están a una distancia adecuada, las ruedas de las máquinas agrícolas pueden evitar conducir sobre las plantas a medida que crecen a partir de las semillas.

| Masa de Mil Granos (g) |

Densidad aparente (kg L −1) |

Tasa de Semillas (kg ha −1) |

Área por grano (cm 2) |

|

|---|---|---|---|---|

|

Trigo (Triticum aestivum) |

25—50 |

0.76 |

100—250 |

22—37 |

|

Cebada (Hordeum vulgare) |

24—48 |

0.64 |

100—180 |

27—48 |

|

Maíz (Zea mays) |

100—450 |

0.7 |

50—80 |

- |

|

Guisantes (Pisum sativum) |

78—560 |

0.79 |

120—280 |

- |

|

Colza (Brassica napus) |

3.5—7 |

0.65 |

6—12 |

- |

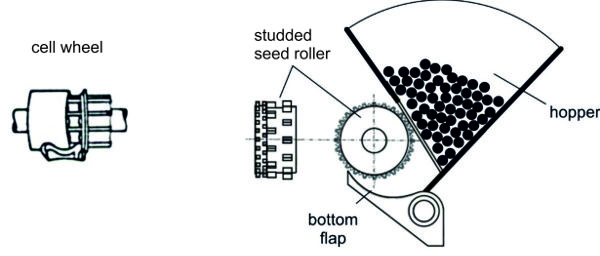

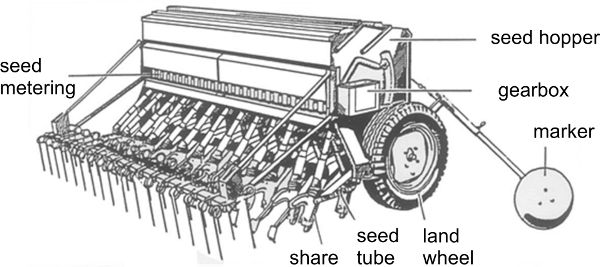

Dentro de las hileras, las semillas tienen un espaciado aleatorio si se utilizan sembradoras de semillas, o tienen una distancia fija entre semillas si se utilizan sembradoras de precisión (discutidas a continuación). Las sembradoras se utilizan comúnmente para granos pequeños y constan de componentes que:

- • sostener las semillas a sembrar,

- • meter (singular) la semilla,

- • abrir un surco de fila en el suelo,

- • transportar las semillas al suelo,

- • colocar las semillas en el suelo, y luego

- • cubrir el surco abierto con tierra.

Para extender el área por semilla al sembrar en hileras, una abertura más amplia del surco permite la siembra en banda (Figura 3.2.4).

a)

b)

Figura\(\PageIndex{6}\): (a) Deposición de semillas en una hilera, perforada; (b) frecuencia de distancias de semillas, perforadas.

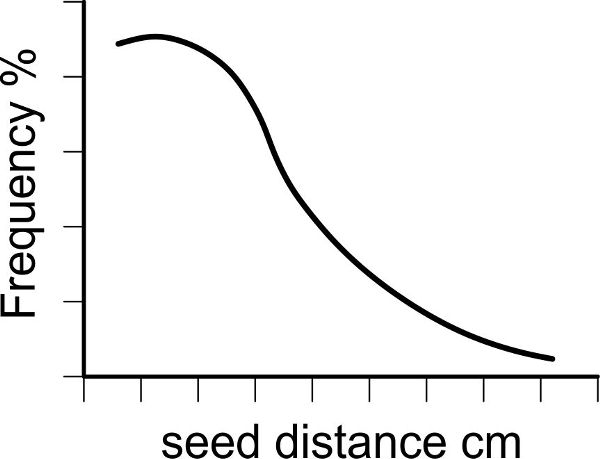

Las sembradoras regulares a menudo miden las semillas con un rodillo tachonado como se ve en la Figura 3.2.5. Lo ideal es tener una distribución uniforme, pero habrá variación, incluyendo distancias más largas poco frecuentes, como lo muestra la Figura 3.2.6 (Heege, 1993).

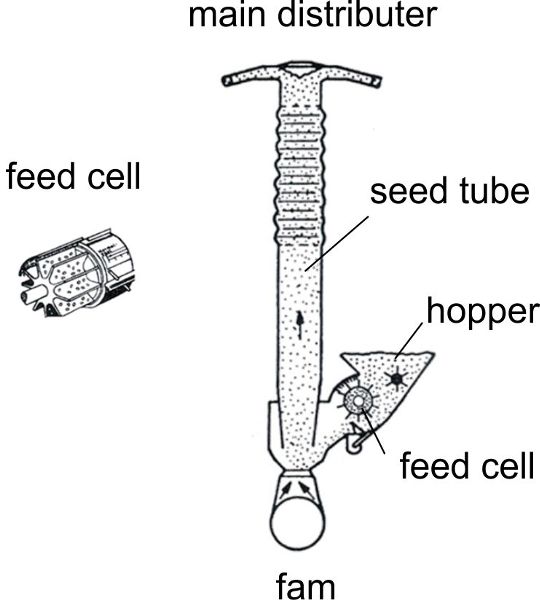

Un segundo dispositivo de medición muy común es una rueda celular, que se utiliza para la medición central en sembradoras neumáticas. Una rueda de celda giratoria es llenada por las semillas en la tolva y se vacía en una corriente de aire a través de un chorro venturi (Figura 3.2.7). Los granos son arrastrados por el aire y chocan con una placa. Una distribución relativamente uniforme de los granos ocurre a lo largo de la circunferencia de la placa donde se disponen las tuberías para transportar los granos a las rejas.

La frecuencia de las distancias de semillas (Figura 3.2.6) medida por las celdas de alimentación o rodillos tachonados corresponde a una función exponencial (Heege, 1993):

\[ p_{z} = \frac{1}{\bar{x}}e^{-\frac{x_{i}}{\bar{x}}} \]

donde p z = frecuencia de espaciado de semillas

x i = espaciado entre semillas (cm)

\(\bar{x}\)= espaciado medio entre semillas (cm)

La precisión de la distribución longitudinal de semillas está indicada por el coeficiente de variación (Müeller et al., 1994):

\[ CV= \frac{\sqrt{\frac{(x_{i} - \bar{x})^{2}}{N-1}}}{\bar{x}} 100\% \]

donde CV = coeficiente de variación (%)

N = número de muestras medidas

x i = espaciado (cm)

\(\bar{x}\)= espaciado medio (cm)

Un CV menor al 10% se considera bueno, mientras que por encima del 15% es insatisfactorio.

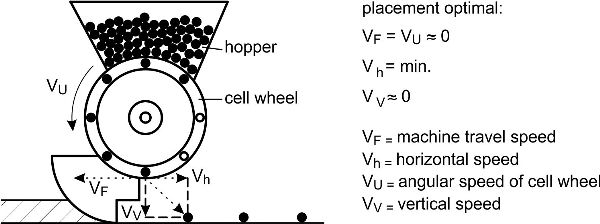

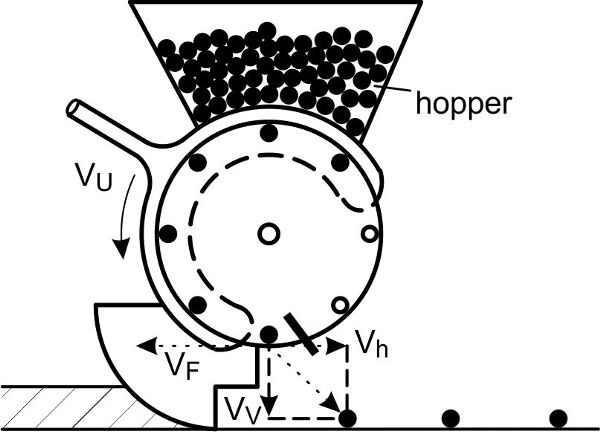

Taladros de precisión

Los cultivos como maíz, soya, remolacha azucarera y algodón tienen mayores rendimientos si se siembran como plantas individuales. Las sembradoras de precisión singulan las semillas y las colocan a distancias de separación constantes en la fila. Las ruedas celulares separan las semillas del bulto, las mueven por velocidad de rotación constante a la reja y las dejan caer en el surco de semillas con una distancia objetivo entre cada semilla. El llenado de las celdas es una función crucial de las sembradoras de precisión. Cada célula necesita ser llenada con una, y sólo una, semilla. Las ruedas celulares giran a través de la mayor parte de las semillas en la tolva y se llenan por gravedad, o bien el llenado se realiza mediante una corriente de aire que succiona los granos a los orificios de las ruedas celulares (Figura 3.2.8). Luego las semillas se liberan de las ruedas celulares y caen sobre el fondo del surco de semillas. La trayectoria de un solo grano de semilla se ve afectada por la gravedad (incluyendo el tiempo de caída de la semilla). Para evitar rodar las semillas en el surco, la velocidad de retroceso de la semilla en relación con la broca debe coincidir con la velocidad de avance de la sembradora.

El tiempo requerido para que la semilla caiga es:

\[ t= \sqrt{\frac{2h}{g}} \]

donde t = tiempo de caída (s)

h = altura de la celda por encima del surco de la semilla (m)

g = aceleración por gravedad (9.8 m s −2)

a)

b)

Figura Sembradora de\(\PageIndex{8}\): precisión singularización de granos de semilla para colocación de semillas con espaciado definido: (a) singulación mecánica por rueda celular, (b) dispositivo de singulación neumática con rueda celular.

Trasplante

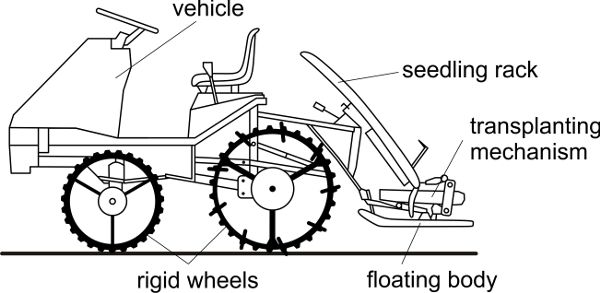

En el caso de períodos cortos de vegetación o agricultura intensiva (por ejemplo, cultivos que requieren producción en poco tiempo), algunos cultivos no se siembran directamente a campos sino que se trasplantan.

Las semillas pueden germinar bajo condiciones controladas, como en invernaderos (invernaderos). Las plántulas pequeñas pueden cultivarse en charolas o en macetas luego trasplantadas a campos donde producirán un cultivo cosechable. En el caso del arroz, que a menudo no se siembra directamente, las plantas se cultivan en charolas y luego se trasplantan. Al trasplantar arroz, un dispositivo mecánico articulado perfora la porción de raíz junto con las partes superiores de las plantas fuera de la bandeja y la presiona en el suelo, manteniendo las plantas completamente saturadas de agua.

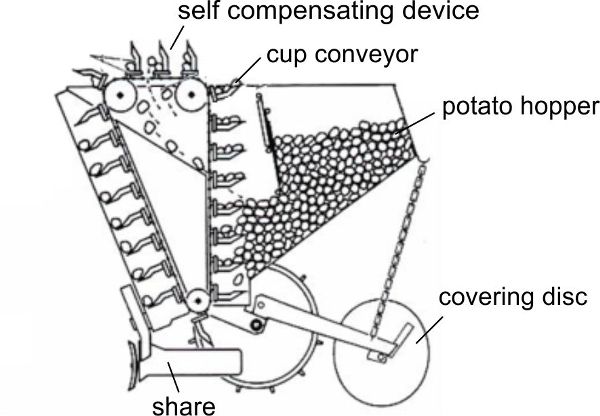

Otras plantas se propagan por métodos vegetativos (clonación o esquejes). Se requieren técnicas especiales para las papas. Los tubérculos de “semilla” se ponen en la tolva de la sembradora y se plantan en crestas. Las distancias entre hileras suelen ser de 60—90 cm, lo que produce 40,000—50,000 papas por ha.

En comparación con las semillas, las plantas pequeñas (ya sean plántulas, tubérculos, esquejes, etc.) se dañan fácilmente. Los requisitos fundamentales del trasplante, tanto manual (que requiere mucha mano de obra) como mecanizado, son:

- • ningún daño a las plántulas,

- • posicionamiento vertical de las plántulas en el suelo a una profundidad objetivo,

- • espaciado correcto entre las plantas en una fila, y

- • contacto cercano del suelo con las raíces.

Fertilización

El rendimiento de los cultivos está estrictamente relacionado con la disponibilidad de nutrientes que son absorbidos por la planta durante el crecimiento. A medida que se cosechan los cultivos, se eliminan los nutrientes de los suelos. Los principales nutrientes (nitrógeno (N), fósforo (P) y potasio (K)) generalmente tienen que ser reemplazados por la aplicación de fertilizantes para mantener la productividad del suelo. A veces también se necesitan nutrientes menores.

Los fertilizantes orgánicos se producen dentro del proceso de cultivo, y su uso puede verse como un reciclaje de nutrientes de conservación. La concentración de elementos nutritivos en los fertilizantes orgánicos es baja (por ejemplo, 1 kg de suspensión de ganado puede contener 5 g de N o menos), requiriendo estructuras muy grandes para almacenamiento a largo plazo, protección adecuada contra la volatilización o dilución de nutrientes, máquinas grandes para distribución en campo, y la aplicación de grandes cantidades para una fertilización suficiente de los cultivos. Con base en su contenido sólido, los fertilizantes orgánicos se clasifican como lodo (contenido sólido menor al 14%) que pueden ser bombeados y manejados como fluidos, o como estiércol (contenido de sólidos al menos 14%) que se manejan como sólidos con raspadores y horquillas.

Los fertilizantes minerales son producidos por procesos industriales y se caracterizan por una alta concentración de sustancias químicas nutritivas, disponibilidad inmediata para la absorción de plantas, facilidad de almacenamiento y manejo, y estabilidad en el tiempo. La forma más utilizada de fertilizantes minerales en todo el mundo son los gránulos sólidos (por ejemplo, gránulos de urea, nitrato de calcio y amonio, cloruro de potasio y fertilizantes compuestos N-P-K). Otras técnicas se basan en la distribución de soluciones líquidas o suspensiones de fertilizantes minerales o en la inyección en el suelo de amoníaco anhidro.

Tasa de Aplicación

Durante las operaciones de distribución (incluyendo fertilización así como distribución de otros insumos como pesticidas), la tasa de aplicación es la cantidad de material distribuido por unidad de superficie, es decir, para sólidos por masa:

\[ AR=M/A \]

y para líquidos por volumen:

\[ AR=V/A \]

donde AR = tasa de aplicación (kg ha −1 o L ha −1)

M = masa de material distribuido (kg)

V = volumen de material distribuido (L)

A = área de campo que recibe el material (ha)

Dosis de Aplicación

La dosis de aplicación, D, se refiere a la cantidad de compuesto activo (por ejemplo, nutriente químico, ingrediente pesticida) distribuido por unidad de superficie:

\[ D=c_{AC}AR \]

donde D = dosis de aplicación (kg AC ha −1)

c AC = contenido de compuesto activo en la materia prima o solución distribuido a la tasa de aplicación (g kg −1 o g L −1)

Uniformidad longitudinal y lateral de distribución

La uniformidad de la tasa de aplicación durante la distribución es de fundamental importancia para el éxito agronómico de la operación. La máquina debe ser capaz de garantizar una uniformidad adecuada tanto a lo largo de la dirección de desplazamiento (uniformidad longitudinal) como transversal (uniformidad lateral).

La uniformidad longitudinal de la distribución al campo se obtiene mediante la medición adecuada del flujo de masa (o volumen) que sale de la máquina, mediante dispositivos de control como compuertas de descarga ajustables o válvulas. La velocidad de flujo de material a establecer depende de la tasa de aplicación deseada, la velocidad de desplazamiento y el ancho de trabajo de la máquina distribuidora. Esto se puede ver dividiendo por tiempo tanto el numerador como el denominador de la Ecuación 3.2.8 (y de manera similar para 3.2.9), lo que lleva a:

\( AR = (M/t)/(A/t) \)

El numerador del lado derecho de la ecuación es la salida de masa Q (típicamente expresada en kg min −1), y el denominador es la capacidad teórica de campo de la máquina C t, o 0.1 w s (ver Ecuación 3.2.1).

Entonces, se deduce que, para AR en unidades de kg ha −1:

\( AR = \frac{(Q \text{ kg min}^{-1}) (60 \text{ min h}^{-1})}{0.1 ws} = \frac{600Q}{ws} \)

Reordenando:

\[ Q= \frac{AR \ ws}{600} \]

donde Q es el valor de flujo de material (kg min −1) a establecer para obtener una tasa de aplicación deseada AR (kg ha −1), cuando la máquina distribuidora trabaja a una velocidad s (km h −1) y con una anchura de trabajo w (m).

De manera similar, para el material líquido distribuido, la tasa de volumen q (L min -1) se calcula de la siguiente manera:

\[ q= \frac{AR \ ws}{600} \]

La uniformidad lateral de distribución a lo largo del ancho de trabajo se obtiene asegurando dos condiciones: un patrón de distribución controlado y una superposición apropiada de la distancia de franja entre los pasos adyacentes de la máquina. Un sistema de distribución que funcione correctamente puede mantener la forma regular del patrón de distribución, que puede ser triangular, trapezoidal o rectangular, dependiendo del sistema de distribución. La distribución lateral global se obtiene por la superposición adecuada del patrón individual producido por cada pasada del equipo (el ancho de trabajo). La uniformidad de distribución se puede probar viajando más allá de las bandejas colocadas en el suelo y midiendo la cantidad de fertilizante depositado en las bandejas individuales. Se pueden realizar análisis de coeficientes de variación similares a los discutidos anteriormente para la siembra (Ecuación 3.2.6) para evaluar la uniformidad.

Tipos de esparcidores de fertilizantes y componentes funcionales

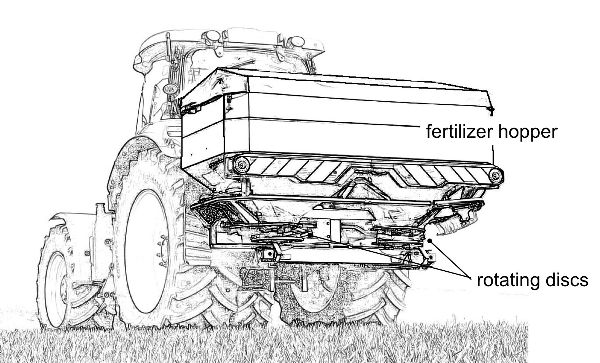

Un esparcidor de fertilizantes es una máquina que transporta, mide y aplica fertilizante al campo. Existen muchos tipos de esparcidores de fertilizantes con diferentes características, dependiendo del material fertilizante y las necesidades agrícolas locales.

Los tanques de lodo se utilizan a menudo para esparcir fertilizantes orgánicos que se pueden bombear, mientras que los esparcidores de estiércol se utilizan para materiales más secos con mayor contenido de sólidos, a menudo incluyendo paja o residuos vegetales además de desechos animales. Los fertilizantes minerales granulares se distribuyen por esparcidores centrífugos o por esparcidores neumáticos o barrena. Los fertilizantes líquidos generalmente se distribuyen por pulverizadores de pluma o por sistemas de micro-irrigación, y amoníaco anhidro por inyectores a presión.

Todos los esparcidores de fertilizantes incluyen tres componentes funcionales principales: la tolva o tanque, el sistema de medición y el distribuidor. Una tolva (para materiales sólidos) o un tanque (para líquidos y lodos) es el contenedor donde se carga el fertilizante. En los esparcidores montados en tractores, la capacidad de la tolva es generalmente inferior a 1000 a 1500 kg, mientras que para equipos arrastrados la capacidad puede alcanzar los 5000 kg. La capacidad de carga de los tanques de purín y esparcidores de estiércol es mucho mayor (de 3 m 3 a más de 25 m 3), ya que las tasas de aplicación de fertilizantes orgánicos son muy altas para compensar su baja concentración de nutrientes. Las tolvas y los tanques se tratan para que sean resistentes a la corrosión, mientras que los tanques de lodo suelen estar hechos de acero inoxidable por razones similares.

Los fertilizantes se alimentan desde la tolva o tanque ya sea por gravedad (esparcidor centrífugo), un transportador mecánico (esparcidor neumático o esparcidor de estiércol), o por presión (cisterna de lodo), a través del sistema de medición hacia el sistema de distribución. La salida de masa Q (kg min −1) en los esparcidores de fertilizantes a menudo se mide mediante una compuerta ajustable, que puede cambiar el área de apertura de la salida para establecer la tasa de aplicación del fertilizante (Ecuación 13). Dado que las características de flujo del material granular a través de una abertura dada dependen del tamaño de partícula, forma, densidad, fricción, etc., es necesario un procedimiento de calibración para establecer la relación matemática entre la apertura de la puerta y el flujo másico Q para un fertilizante específico. Esto generalmente se lleva a cabo deshabilitando el sistema distribuidor, poniendo la compuerta dosificadora en una posición definida, recogiendo el fertilizante descargado durante un tiempo dado (por ejemplo, 30 s) con una cubeta, y finalmente calculando el flujo másico obtenido. Este procedimiento puede repetirse para múltiples posiciones de compuerta dosificadora, aunque el fabricante suele proporcionar instrucciones para extrapolar de un solo punto de medición (factor de calibración) a una relación completa entre la apertura de la puerta y el flujo.

En un esparcidor de estiércol, el flujo de salida de masa se mide variando la velocidad de un transportador de piso o de una compuerta hidráulica en el caso de máquinas muy grandes. El control de flujo en tanques de lodo presurizado se realiza a través de una válvula dosificadora o variando la velocidad de la bomba para máquinas con bombeo directo de lodo.

El flujo medido es entonces esparcido por el distribuidor a través del ancho de distribución. En los esparcidores centrífugos, la distribución es producida por dos (ocasionalmente uno en máquinas pequeñas) discos giratorios impulsados por la toma de fuerza del tractor o por motores hidráulicos o eléctricos. En cada disco, dos o más paletas radiales imponen una aceleración centrífuga a gránulos de fertilizante que son impulsados lejos con velocidades que oscilan entre 15 m s −1 y más de 50 m s −1, dentro de un cierto ángulo de dirección resultante de la combinación de componentes tangenciales y radiales de la velocidad. Luego, los gránulos siguen una trayectoria casi parabólica (fricción de arrastre desacelera la partícula) en el aire, obteniendo un ancho de distribución muy grande.

Además de la velocidad de rotación de los discos, un parámetro crucial para definir el patrón de esparcimiento en un esparcidor centrífugo es la posición de alimentación, es decir, la posición de caída de los gránulos en el disco que, a su vez, define el tiempo durante el cual cada partícula es acelerada por las paletas y por lo tanto su velocidad de lanzamiento. Al cambiar la posición de alimentación, junto con la abertura de la puerta dosificadora, el patrón de distribución y el ancho se pueden mantener uniformes para diferentes gránulos de fertilizante o se pueden usar para obtener patrones de distribución específicos, como para extenderse cerca de las fronteras del campo.

En los esparcidores neumáticos, los gránulos de fertilizante se alimentan a una corriente de aire portador generado por un ventilador. La corriente de aire transporta el fertilizante a través de tuberías montadas en una pluma horizontal y el fertilizante finalmente se distribuye golpeando placas deflectoras. El espaciamiento entre las placas es de aproximadamente 1—2 m produciendo una pequeña superposición de dispersión, lo que resulta en una distribución transversal uniforme a lo largo de todo el ancho de trabajo.

Los esparcidores de estiércol suelen tener dos o más rotores montados en la parte posterior del esparcidor. Los rotores están equipados con conjuntos de paletas afiladas que trituran y esparcen partículas de estiércol en un ancho de distribución de 5—8 m. La lechada se extiende en anchuras similares mediante un flujo presurizado en una placa deflectora o por medio de aplicadores de suelo que depositan la lechada directamente sobre o en el suelo.

Protección de Cultivos

El desarrollo y productividad de los cultivos requieren protección contra la competencia de plantas no deseadas (malezas), contra infestaciones por enfermedades (hongos, virus y bacterias) y daños por insectos plagas. Esto se puede obtener a través de la integración de uno o más enfoques diferentes, incluyendo rotación de cultivos y selección de variedades resistentes, técnicas de manejo de cultivos, distribución de organismos beneficiosos y aplicación de tratamientos físicos (por ejemplo, mecánicos o térmicos) o químicos.

El método primario actual de protección de cultivos es el uso de productos químicos de protección, comúnmente pesticidas, que juegan un papel vital para asegurar la producción mundial de alimentos y piensos. Las formulaciones pesticidas a veces se distribuyen como fumigación, polvo o gránulos sólidos, como durante la siembra. Pero la técnica más utilizada es la aplicación de líquidos, después de dilución en agua, por medio de un pulverizador de líquido presurizado.

Tamaño de Gotita

Para optimizar la eficacia biológica de los pesticidas, el líquido se atomiza en una pulverización de gotitas. El número de gotitas y su tamaño afectan la capacidad de la pulverización para cubrir una superficie más grande, golpear objetivos pequeños y penetrar dentro del follaje. Cada pulverización proporciona un rango, o distribución, de tamaños de gotitas. El tamaño de la gota generalmente se representa como una mediana de diámetro volumétrico (VMD o D V0.5) en μm y se clasifica como en el Cuadro 3.2.2. Las aplicaciones de protección de cultivos utilizan principalmente gotas que van desde diámetros finos hasta muy gruesos.

Deriva de Gotas vs Adhesión y Cobertura

El efecto de las fuerzas de arrastre y flotabilidad aumenta a medida que disminuye el tamaño de las gotitas. Esto hace que las pulverizaciones más finas sean más propensas a la deriva, es decir, a ser transportadas fuera de la zona objetivo por convección de aire. Además, en el aire seco, la evaporación del agua reduce el tamaño de las gotas durante el transporte, especialmente de pequeñas gotas, amplificando aún más los riesgos de deriva. Además de la menor eficacia de protección de cultivos, la deriva de pulverización es una preocupación importante para la deposición de pesticidas en objetivos no deseados, la contaminación de las aguas superficiales y el aire circundante, y los riesgos debidos a la sobreexposición para los operadores y otras personas.

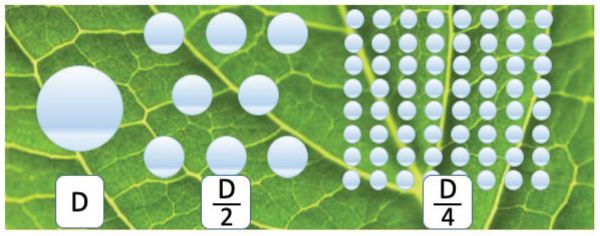

Por otro lado, las gotas gruesas cubren menos área objetivo con el mismo volumen de líquido (Figura 3.2.9), y su adhesión sobre las superficies objetivo después del impacto puede ser problemática. Si la energía cinética en el impacto supera las fuerzas capilares, la gotita se rompe o rebota, lo que resulta en escorrentía en lugar de adherirse a la superficie como líquido.

| Categoría de tamaño de gotita | Símbolo | VMD (μm) |

Uso Típico |

|---|---|---|---|

|

Muy fino |

VF |

<140 |

Invernadero empañamiento |

|

Fina |

F |

140—210 |

CP en cultivos arbóreos |

|

Mediano |

M |

210—320 |

CP en cultivos herbáceos |

|

Grueso |

C |

320—380 |

SP en cultivos; CP en suelo |

|

Muy grueso |

VC |

380—460 |

CP en suelo; aplicaciones antiderrapante |

|

Extremadamente grueso |

EC |

460—620 |

Aplicaciones antiderrapantes; fertilizantes líquidos |

|

Ultra grueso |

UC |

>620 |

Fertilizantes líquidos |

Como consecuencia, la distribución óptima del tamaño de las gotas es una cuestión de optimización cuidadosa: mientras que una pulverización fina puede aprovechar la turbulencia del aire y ser beneficiosa para mejorar la cobertura en un dosel denso, se prefiere la pulverización medio-gruesa para disminuir los riesgos de deriva con pérdidas de producto en aire, agua y suelo. Es necesario usar aspersiones gruesas a muy gruesas cuando la velocidad del viento está por encima del rango óptimo (1—3 m s −1) y los tratamientos no se pueden posponer.

Modo de acción y parámetros de aplicación

Las características de pulverización tienen que adaptarse a las características del objetivo y cultivo y al modo de acción pesticida. Existen principalmente dos amplios grupos de modos de acción de plaguicidas: los plaguicidas de contacto, con una eficacia de protección restringida a las áreas directamente alcanzadas por el químico en una cantidad suficiente; y los plaguicidas sistémicos, con una eficacia de protección dependiendo de la absorción global por parte del planta de una cantidad suficiente de sustancia química y su translocación interna al sitio de acción.

Los productos de contacto generalmente requieren altas densidades de depósito (75—150 gotitas cm −2) para una cobertura densa de la superficie objetivo, tal como se obtiene con gotitas de pulverizaciones más finas muy próximas. Por otro lado, para los productos sistémicos, la cobertura de la superficie es menos importante siempre que una dosis suficiente de pesticida sea entregada a, y absorbida por, la planta. Por lo tanto, se utilizan densidades de depósito más bajas (20—40 gotitas cm −2), asociadas con aerosoles más gruesos.

Tasa de Aplicación

Al combinar el tamaño de gota y la densidad de depósito elegidos para un tratamiento con pesticida, la tasa de aplicación AR, es decir, el volumen de líquido por unidad de área pulverizada, se puede calcular como:

\( AR = \frac{\text{liquid volume}}{\text{sprayed area}} = (\text{mean drop volume})(\frac{\text{number of drops}}{\text{sprayed area}}) \)

La determinación del área rociada debe tomar en cuenta que, para los tratamientos del suelo, la superficie objetivo es el área de campo, mientras que para los tratamientos de plantas, es la superficie total de vegetación de la planta. La relación entre ambos suele expresarse como índice de área foliar, LAI, que es la relación entre las superficies foliares del objetivo y la superficie del campo en el que está creciendo. En etapas tempranas de crecimiento, generalmente se asume un LAI de aproximadamente 1 (como para el suelo), mientras que con un mayor desarrollo LAI aumenta a 5 o más, dependiendo del cultivo. La expresión anterior puede entonces ser reescrita como:

\( AR = \frac{4}{3}\pi (\frac{VMD}{2})^{3} \times n_{d} \times LAI = \frac{\pi}{6} VMD^{3}(\mu m^{3})(10^{-15}L \ \mu m^{3}) \times n_{d}(cm^{-2})(10^{8} cm^{2} ha^{-1}) \times LAI \)

es decir,

\[ AR = 10^{-7} \times \frac{\pi}{6} VMD^{3} \times n_{6}\times LAI \]

donde AR = tasa de aplicación (L ha −1)

VMD = mediana del diámetro volumétrico de la pulverización (μm)

n d = la densidad de depósito en la superficie objetivo (número de gotitas cm −2)

LAI = índice de área foliar de plantas rociadas (decimal; = 1 para el suelo y las etapas tempranas de crecimiento)

Componentes Funcionales del Pulverizador

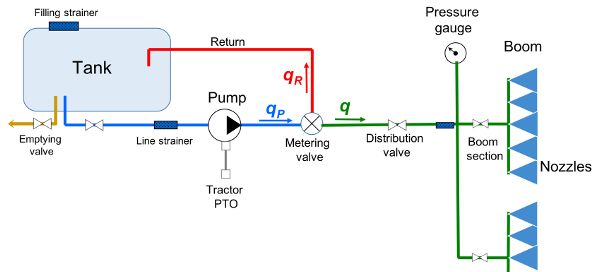

El pulverizador es la máquina que transporta, mide, atomiza y aplica el material de pulverización al blanco. Los principales componentes funcionales de un pulverizador se muestran en la Figura 3.2.10.

El tanque contiene la mezcla agua-pesticida a aplicar, con capacidades que varían desde 10 L para modelos de mochila transportados por humanos hasta más de 5 m 3 para grandes pulverizadores autopropulsados. Los tanques están hechos de material resistente a la corrosión y resistente, comúnmente plástico de polietileno, con una forma adecuada para facilitar el llenado y la limpieza. Para mantener la mezcla uniforme del líquido en el tanque, la agitación adecuada es proporcionada por el retorno de una parte del flujo bombeado o, más raramente, por un mezclador mecánico.

La bomba produce el flujo de líquido en el circuito, trabajando contra la resistencia generada por los componentes del sistema (válvulas, filtros, boquillas, etc.) y por fricción viscosa. Cuanto mayor sea la resistencia que debe superar la bomba, mayor es la presión del líquido en el circuito.

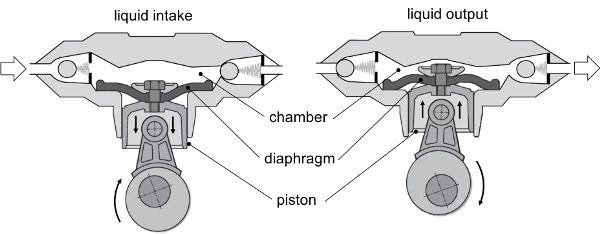

Las bombas de diafragma (Figura 3.2.11) son el tipo más común utilizado en los pulverizadores, ya que son ligeras, de bajo costo y pueden manejar productos químicos abrasivos y corrosivos. La cámara de bombeo está sellada por una membrana flexible (diafragma) conectada a un pistón móvil. Cuando el pistón se mueve para aumentar el volumen de la cámara (Figura 3.2.11, izquierda), el líquido entra por succión a través de la válvula de entrada. A medida que el pistón regresa, el diafragma reduce el volumen de la cámara (Figura 3.2.11, derecha), impulsando el líquido a través de la válvula de salida.

En cuanto a cualquier bomba de desplazamiento positivo, las bombas de diafragma proporcionan un flujo constante por cada revolución del eje de la bomba, independientemente de los cambios de presión (dentro del rango de trabajo):

\[ q_{p} = 10^{-3}V_{p}n_{p} \]

donde q p = caudal entregado por la bomba (L min −1)

V p = desplazamiento de la bomba (cm 3)

n p = velocidad de rotación del eje de la bomba (min −1)

En los pulverizadores acoplados a tractores, la bomba es accionada por el eje de toma de fuerza del tractor para proporcionar la energía hidráulica líquida de pulverización necesaria para operar el circuito. La potencia hidráulica es:

\[ P_{hyd} = pq_{p}/ 60000 \]

donde p = presión del circuito (kPa)

q p = caudal producido por la bomba (L min −1)

Algunos pulverizadores utilizan bombas centrífugas. En estos casos, el flujo de la bomba no será de desplazamiento positivo y dependerá de la presión contra la que tenga que bombear la bomba.

Las válvulas de control en el circuito permiten el funcionamiento deseado del pulverizador, controlando la dirección del flujo y el volumen en las diferentes secciones, y manteniendo una presión de líquido deseada que, a su vez, define las características de pulverización y el volumen distribuido.

Dado que la presión es un parámetro fundamental para la distribución de pulverización, siempre se instala un manómetro con precisión y rango de medición adecuados (por ejemplo, dos veces la presión máxima esperada) en el circuito del pulverizador.

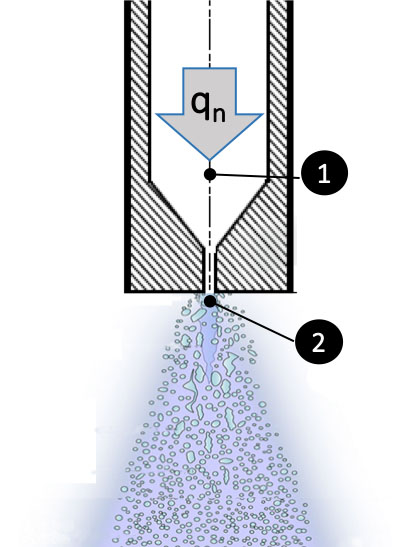

Las boquillas son el componente central del pulverizador que atomiza la mezcla de pesticido-agua en gotitas, produciendo una pulverización con un patrón específico para cubrir el objetivo. La tecnología de atomización más común en los pulverizadores es la boquilla hidráulica (Figura 3.2.12), que rompe la corriente de líquido a medida que emerge por presión de un pequeño orificio en gotitas de pulverización.

Para un líquido dado (es decir, para una densidad y tensión superficial dadas), la presión de operación y el área del orificio determinan directamente el tamaño de las gotitas de la pulverización producida. En particular, al aumentar la presión con una boquilla específica, el tamaño de las gotitas disminuye. Por el contrario, para una presión dada el tamaño de las gotitas aumenta con el área del orificio de la boquilla.

Medición de caudal mediante control de presión

El caudal de descarga a través de una boquilla con un tamaño de orificio dado se puede medir ajustando la presión del líquido en el circuito antes de la boquilla. La ecuación de Bernoulli, que describe la conservación de energía en un líquido que fluye, se puede aplicar al flujo de líquido en dos puntos del cuerpo de la boquilla: uno en la cámara de la boquilla antes de ingresar al orificio de la boquilla (punto 1 en la Figura 3.2.12) y el otro en la salida del orificio (punto 2 en la Figura 3.2.12). Despreciando las pérdidas de energía debidas a la fricción viscosa, la ecuación de Bernoulli da:

\( P_{1} + \frac{1}{2}\rho \nu_{1}^{2} + \rho gz_{1} = p_{2}+ \frac{1}{2} \rho \nu_{2}^{2} + \rho gz_{2} \)

donde p 1 = presión absoluta del líquido en el circuito

p 2 = presión atmosférica

ρ = densidad del líquido

v 1 y v 2 = velocidades medias del líquido antes de entrar al orificio y justo después del mismo

g = aceleración por gravedad

z 1 y z 2 = posiciones verticales de los dos puntos considerados

A partir de la continuidad del flujo, también es obvio que:

q n = A 1 ⋅ v 1 = A 2 ⋅ v 2

donde q n = caudal a través de la boquilla

A 1 y A 2 = área de secciones de la cámara de la boquilla y orificio, respectivamente

Debido al pequeño diámetro del orificio, la velocidad del fluido v 2 en el orificio es mucho mayor que la de la cámara v 1, lo que puede descuidarse en la ecuación. Además, debido a la pequeña distancia entre los dos puntos, podemos considerar z 1 z 2. La ecuación de Bernoulli para la boquilla luego se simplifica como:

\( p \simeq \frac{1}{2} \rho (\frac{q_{n}}{A})^{2} \)

que se pueden reorganizar, lo que lleva a la ecuación de la boquilla:

\[ q_{n} = 1.0 c_{d}A_{o} \sqrt{\frac{2p}{\rho}} \]

donde q n = caudal descargado por la boquilla (L min −1)

1.9 = una constante resultante del ajuste de unidades

c d = coeficiente de descarga que da cuenta de las pérdidas debidas a la fricción viscosa a través del orificio = <1 (decimal) (típicamente proporcional a v 2 2)

A o = área del orificio de la boquilla (mm 2)

p = presión de funcionamiento del circuito (kPa), es decir, p = p 2 — p 1 la presión diferencial a la atmósfera

En aplicaciones prácticas, la Ecuación 3.2.16 se utiliza en la forma:

\[ q_{n} = k_{n} \sqrt{p} \]

donde k n es un coeficiente de eflujo específico de boquilla que incorpora sus características de construcción y pérdidas viscosas. El valor de k n (comúnmente en el rango de 0.03 a 0.2 L min −1 kPa −1/2) se puede derivar de tablas de flujo-presión proporcionadas por el fabricante de la boquilla.

La ecuación 3.2.17 muestra que la tasa volumétrica descargada de la mezcla pesticida-agua se puede variar ajustando la presión del circuito p. El aumento de la presión aumentará el caudal y disminuirá el tamaño de la gota de pulverización simultáneamente. Sin embargo, generalmente hay un rango de presión de trabajo limitado (dependiendo del tipo de boquilla, este puede ser de 150 kPa hasta 800 kPa, raramente por encima) porque fuera de ese rango, las gotas de pulverización serán demasiado grandes o demasiado pequeñas. En este rango de presión de trabajo, el caudal aumenta proporcionalmente a la raíz cuadrada de presión; si se necesitan mayores cambios en la velocidad de descarga, se tiene que seleccionar una boquilla con un área de orificio diferente (es decir, diferente k n).

Dosificación de tasa de aplicación

Para una tasa de aplicación requerida AR (correspondiente a una dosis definida de pesticida), la tasa de volumen del pulverizador, q, que se va a descargar en campo tiene que establecerse en un valor calculado aplicando la Ecuación 3.2.12, que incluye la velocidad de operación y el ancho de la máquina. Al dividir el caudal de salida total q por el número de boquillas que equipan al pulverizador, se obtiene el caudal de la boquilla q n.

Una vez que se elige una boquilla apropiada (es decir, una boquilla capaz de entregar q n dentro del rango de trabajo habitual de presiones), la presión del circuito tiene que ser ajustada, por medio de la válvula de control, hasta que el valor de presión del líquido (leído en el manómetro) sea el que se obtiene resolviendo Ecuación 3.2.17 para p y usando el valor k n del fabricante de la boquilla, es decir:

\[ p = (\frac{q_{n}}{k_{n}})^{2} \]Figrue

Esta relación también se utiliza en los controladores electrónicos del pulverizador para lograr una tasa de aplicación constante a medida que la velocidad del pulverizador varía, o para ajustar la tasa de aplicación para diferentes áreas en los campos.

Aplicaciones

Los conceptos y cálculos discutidos anteriormente son ampliamente utilizados para diseñar equipos de producción de cultivos, y también para el ajuste y manejo de equipos para adecuarse a las condiciones locales en granjas individuales.

Equipo de labranza

Los arados se utilizan para operaciones de labranza profunda y son únicos en el movimiento del suelo ya que revierten el suelo para que esté casi boca abajo, como se muestra en la Figura 3.2.13. Los arados de disco cultivan el suelo en capas poco profundas con el objetivo de eliminar malezas, aflojar el suelo y arrancar las plantas de cultivo que quedan después de la cosecha.

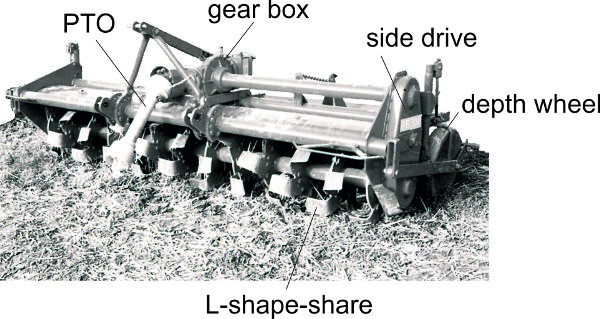

En contraste, los implementos impulsados por PTO (como se muestra en la Figura 3.2.14) cultivan el suelo de manera más intensiva, rompiéndolo en trozos más pequeños. La intensidad es controlada por la velocidad de rotación del eje y la velocidad del tractor dando como resultado una longitud de mordida como se señala en la Ecuación 3.2.4. Los implementos motorizados utilizan la potencia del motor del tractor de manera más eficiente porque se evita el deslizamiento de las ruedas debido a las condiciones de la pista no óptimas en los campos. Son más pequeñas que las máquinas de labranza primaria en longitud y peso y, por lo tanto, son apropiadas para combinarlas con otras herramientas de labranza (por ejemplo, rodillos) o sembradoras.

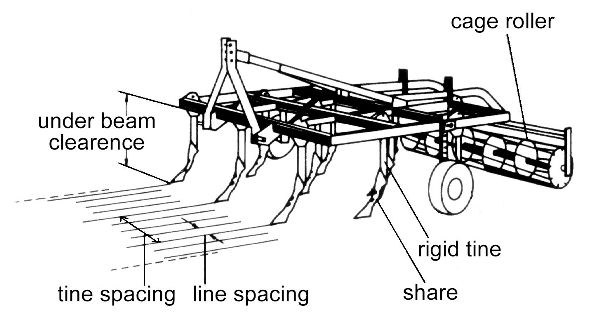

Algunos otros implementos utilizados en granjas para labranza primaria y secundaria se ilustran en la Figura 3.2.15.

a)

b)

Figura\(\PageIndex{15}\): (a) Cultivador de dientes con espaciado de línea de dientes y espaciado entre dientes; (b) cultivador de disco en formación tipo A para compensar las fuerzas laterales.

Equipo de Plantación

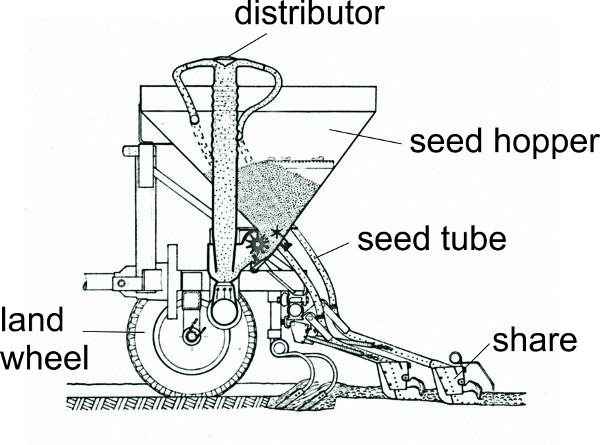

La técnica más común en la siembra de semillas es la perforación con medición por ruedas para cada fila como se muestra en la Figura 3.2.16. Cada fila necesita una rueda dosificadora y una parte. La tolva suministra todas las filas y se extiende por todo el ancho de trabajo. Las ruedas dosificadoras agarran las semillas del fondo de la tolva y las transportan sobre una solapa inferior para dejarlas caer a través de los tubos de semillas hacia la parte y desde allí hacia el suelo. En consecuencia, las semillas no se distribuyen en fila con distancias constantes sino que se colocan aleatoriamente. La función del marcador (Figura 3.2.16a) es guiar al tractor en la trayectoria posterior.

Las tolvas centralizadas pueden aumentar la capacidad de las sembradoras. La tolva centralizada tiene solo una rueda dosificadora, debajo del fondo cónico de la tolva. Una corriente de aire transporta el grano a través de un distribuidor a las acciones utilizando tuberías flexibles.

a)

b)

Figura\(\PageIndex{16}\): (a) Sembradora regular; b) sembradora neumática.

Las semillas se pueden sembrar en suelo bien preparado (después de la labranza secundaria), que es el caso regular (Figura 3.2.17), o en otras condiciones del suelo cuando se aplica labranza mínima o ninguna labranza. La labranza mínima cultiva el suelo sin intervención profunda (p. ej., arar) y ninguna labranza significa sembrar sin ninguna manipulación de labranza del suelo. Una parte típica de la sembradora es la tolva para fertilizantes (entre tractor y sembradora; Figura 3.2.17b). Esta combinación ofrece fertilización y siembra en el mismo pase.

Las máquinas que siembran papas, trasplantan plántulas, etc., tienen mecanismos bastante variados, dependiendo de lo que se va a plantar en el suelo. Un ejemplo para las papas se muestra en la Figura 3.2.18a. Una cadena con tazas de captura pasa por un montón de papas en la tolva y recoge papas. Si hay más de una papa en una taza, el exceso de papas se cae en la sección horizontal. Luego, las papas se transportan hacia abajo y se colocan a una distancia de separación constante en el surco abierto.

En la Figura 3.2.18b se muestra un trasplantador de arroz. Las plántulas se mantienen en charolas deslizándose hacia abajo hasta el mecanismo de trasplante. Un brazo de manivela para cada hilera seleccionará una sola plántula y la colocará en el suelo.

a)

b)

Figura\(\PageIndex{17}\): (a) sembradora montada en tractor que trabaja en un suelo bien preparado con pequeñas ruedas para la recompactación del suelo de cobertura después de incrustar las semillas (trigo); (b) sembradora de precisión sembrando maíz (maíz) en suelo bien preparado con ruedas de recompactación más grandes.

Equipo de distribución de fertilizantes

El equipo de fertilización más común es el esparcidor centrífugo (Figura 3.2.19). Esta máquina a menudo es impulsada por un tractor a través del eje de la toma de fuerza y a menudo se monta en el enganche de tres puntos del tractor. Las unidades grandes (capacidad de tolva superior a 1500 kg) pueden tener sus propias ruedas y ser arrastradas por un tractor, o montarse en camiones. Los gránulos de fertilizante fluyen por gravedad, con ayuda de un agitador, desde dos salidas en el fondo de la tolva. El área de salidas es ajustable a través de una puerta corredera, que mide la salida de masa Q (kg min −1) para controlar la tasa de aplicación de fertilizante al campo.

a)

b)

Figura\(\PageIndex{18}\): (a) Transplantadora de papa con dispositivo para completar el llenado de tazas; (b) trasplantadora de arroz con dispositivo que mueve las plántulas de la bandeja en el suelo.

Bajo las salidas, el fertilizante dosificado cae sobre discos giratorios (de 30 a 50 cm de diámetro) que imparten una fuerza centrífuga sobre los gránulos de fertilizante, distribuyéndolos así a distancias que pueden alcanzar los 50 m; sin embargo, el ancho de trabajo de los esparcidores centrífugos suele ser de 18 a 24 m y raramente superior a 30 m. Los esparcidores centrífugos no depositan uniformemente el fertilizante a través del ancho de trabajo, sino con un patrón triangular que requiere un solapamiento parcial entre dos pasadas adyacentes para obtener una distribución transversal uniforme dentro del campo. Las velocidades de campo suelen oscilar entre 8 y 12 km h −1, pero las condiciones de terreno suaves pueden permitir aplicaciones más rápidas que 15 km h −1.

Distribuidores de fertilizantes líquidos

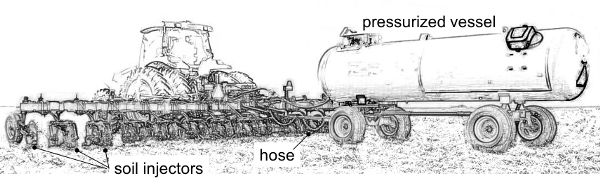

El uso de fertilizantes minerales líquidos es bastante limitado en Europa, excepto en cultivos de hortalizas donde la solución nutritiva es distribuida por un pulverizador (ver siguiente sección) o, mucho más frecuentemente, en asociación con el riego a través de sistemas de micro-irrigación (fertirrigación). Por otro lado, en Norteamérica, la fertilización con amoníaco anhidro líquido es muy común debido a su alto contenido de nitrógeno (82%) y bajo costo. El amoníaco anhidro no refrigerado se aplica desde recipientes de alta presión, y tiene que manejarse con cuidado para evitar situaciones peligrosas. El equipo para aplicación (Figura 3.2.20) incluye inyectores montados en cuchillas para cortar el suelo espaciadas entre 20 y 50 cm que alcanzan una profundidad de 15—25 cm en el suelo. Cuando se entrega en el suelo, el amoníaco se convierte de líquido en gas que reacciona con el agua y se convierte rápidamente en amonio puesto a disposición de las raíces de las plantas. Esta molécula se adhiere fuertemente a las partículas de materia mineral y orgánica en el suelo, ayudando a prevenir pérdidas gaseosas o por lixiviación.

Cisterna de Lodo

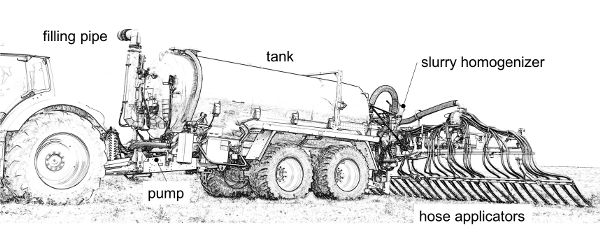

Un buque cisterna para lodos (Figura 3.2.21) se utiliza comúnmente para distribuir fertilizantes orgánicos en áreas con ganado. El petrolero es un equipo masivo remolcado montado en un bastidor de eje simple o doble (o tres ejes para una capacidad de tanque superior a 20 m 3) equipado con ruedas anchas (hasta 800 mm) para reducir la compactación del suelo. En los tanques de vacío, el tanque de acero inoxidable se presuriza a 150—250 kPa para esparcirlo por aire comprimido, el cual es bombeado. Durante el llenado del tanque, la bomba produce una diferencia de presión negativa (vacío) con la presión atmosférica, permitiendo que la lechada sea aspirada al tanque por una tubería flexible. El flujo de lodo también se puede obtener con bombeo directo de lodo mediante una bomba de múltiples lóbulos.

La distribución tradicional desde un tanque de lodo implica un deflector o una placa de salpicadura montada en la parte posterior del tanque. La suspensión impacta la placa y por lo tanto se extiende sobre un patrón de paraguas que cubre un ancho de 4—8 m. Las placas de salpicaduras han sido prohibidas por la legislación en algunos países debido a la emisión de olores y pérdidas de nutrientes (por ejemplo, por volatilización de amoníaco), por lo que han sido reemplazadas por aplicadores de suelo. Los aplicadores de suelo tienen múltiples mangueras montadas en una pluma horizontal que termina con aberturas arrastradas, espaciadas entre 20 y 30 cm de distancia, que depositan la lechada que fluye a través de la manguera directamente sobre el suelo. El aplicador de suelo también puede ser un inyector, hecho de una púa o una herramienta de disco vertical, que hace una ranura en el suelo donde se inyecta la lechada a profundidades que van de 5 cm (para prados) a 15—20 cm (suelo labrado).

Para obtener una distribución uniforme del flujo de lodo entre las múltiples líneas de manguera, los aplicadores de suelo requieren la adopción de un homogeneizador. Esta es una unidad de trituración accionada hidráulicamente que procesa la lechada con cuchillas giratorias para cortar fibras y obstrucciones para asegurar la alimentación regular y uniforme de todas las mangueras conectadas a los inyectores.

Pulverizadores

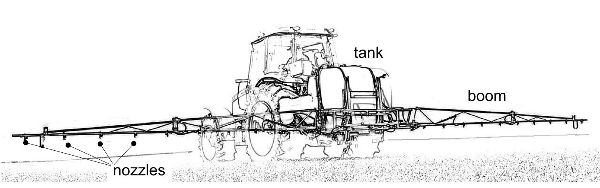

Además de las partes funcionales comunes de los pulverizadores (tanque, bomba, válvulas, pluma, boquillas), los pulverizadores se fabrican en una amplia variedad de tipos para cultivos específicos, diversas técnicas de aplicación, regulaciones ambientales, costos de compra, etc. CIGR (1999) brinda información sobre diversos tipos de pulverizadores.

Los pulverizadores de pluma (Figura 3.2.22) son el tipo principal utilizado para los tratamientos de protección en cultivos de campo (por ejemplo, cereales, hortalizas y cultivos leguminosos). Se llaman así por la amplia pluma horizontal donde se montan las boquillas. Las plumas suelen variar de 8 a 36 m (y a veces más) de ancho, con una altura desde el suelo ajustable de 30 cm a más de 150 cm para asegurar un buen patrón de pulverización a nivel del objetivo. La pluma es generalmente autonivelante para reducir la ondulación de desplazamiento y proporcionar una aplicación de pulverización más uniforme.

Las boquillas se montan en las plumas con una separación típica de 50 cm, aunque la separación puede variar de 20 a 150 cm dependiendo de la aplicación específica y el tipo de boquilla. La boquilla más utilizada en los pulverizadores de pluma es el tipo de ventilador que puede producir un amplio espectro de tamaño de gota, desde pulverización media-fina hasta gruesa, a baja presión (150—500 kPa), cumpliendo con la mayoría de los requisitos de pulverización de cultivos de campo.

Un pulverizador de pluma se monta comúnmente en un tractor por el enganche de tres puntos, o en el caso de pulverizadores con tanques de gran capacidad (por encima de 1 m 3), puede ser una unidad arrastrada tirada por un tractor o autopropulsada. La velocidad de funcionamiento puede variar, en gran medida con las condiciones de campo y el tipo de tratamiento, pero durante los tratamientos de protección precisos es típico un rango de velocidad de 7—10 km h −1.

Ejemplos

Ejemplo\(\PageIndex{1}\)

Ejemplo 1: Tasa de trabajo y puntualidad de la siembra de cultivos en hileras

Problema:

Un agricultor tiene una sembradora de seis hileras para plantar maíz con un espaciado entre hileras de 75 cm. El agricultor quiere conocer la capacidad de campo de la sembradora y si puede plantar con éxito 130 ha en cinco días hábiles. Si no, ¿de qué tamaño macetero podría hacer esta tarea?

Supuestos:

- • Velocidad de avance, s, = 9 km h −1. Este es un valor típico que depende del semillero (firmeza, nivelación, residuo, etc.) y de las características del equipo

- • Eficiencia de campo, e f, = 0.65. Este valor típico permite tiempos de no siembra, como llenar la sembradora con semillas y voltear al final de las hileras.

- • Cinco días hábiles. Esto se da, pero es muy dependiente del clima.

- • Ocho horas diarias de tiempo de campo efectivo. Este es el tiempo en el que la sembradora está disponible para el trabajo de campo y no incluye tiempo para la preparación de la máquina, la transferencia a los campos, las pausas del operador y otras actividades que no son de plantación.

Solución

El primer paso es calcular la capacidad de campo, C a, usando la Ecuación 3.2.2:

\( C_{a} = 0.1 e_{f}\ w \ s \)(Ecuación\(\PageIndex{2}\))

Se nos da e f y s. El ancho de operación de la sembradora, w, se puede calcular como:

\( \text{number of rows} \times \text{width per row} = 6 \text{ rows} \times 75 \text{ cm row}^{-1} \times (m/ 100 \ cm) = 4.5 m \)

Sustituyendo los valores en la Ecuación 3.2.2:

\( C_{a} = 0.1 \times 0.65 \times 4.5m \times 9 \text{ km h}^{-1} = 2.63 \text{ ha h}^{-1} \)

Por lo tanto, la sembradora es capaz de plantar 2.63 ha cada hora. Si la sembradora se utiliza para plantar cinco días durante ocho horas cada día, el área sembrada en ese tiempo es:

\( A = (2.63 \text{ ha h}^{-1} \times (5 \text{ days} \times (8 \text{ h day}^{-1}) = 105.2 \text{ ha} \)

Eso es menor a las 130 ha requeridas. Quizás el personal de la granja tendrá que trabajar más horas, pero una opción para el agricultor sería conseguir una sembradora más grande, lo que puede requerir un tractor más grande. Los siguientes cálculos ayudan al gerente de granja a seleccionar equipos y administrar su uso.

La capacidad de campo de la nueva sembradora debe ser:

\( C_{a} \geq (130 \text{ ha}) / (40 \ h) = 3.25 \text{ ha h}^{-1} \)

Luego, reordenando la Ecuación 3.2.2 se puede calcular el ancho mínimo de operación:

\( w \geq (3.25 \text{ ha h}^{-1}) (10)/ ( 0.65 \times 9 \text{ km h}^{-1}) = 5.56 \text{ m} \)

Este ancho corresponde a un número de filas:

\( Nr \geq (5.56 \text{ m}) / ( 0.55 \text{ m row}^{-1}) = 7.41 \text{ rows} \)

Por lo tanto, el agricultor debe obtener una sembradora de 8 hileras (es decir, el siguiente tamaño de mercado ≥ 7.41) para lograr la siembra de 130 ha dentro de las 40 horas de trabajo.

Ejemplo\(\PageIndex{2}\)

Ejemplo 2: Fuerza de calado al arar

Problema:

Al diseñar el marco y el enganche de un arado, un ingeniero necesita conocer la fuerza de tiro para asegurarse de que el marco y el enganche tengan suficiente resistencia. La fuerza de tiro también afecta la selección del tractor, ya que la fuerza de tiro y la velocidad determinan la potencia de tracción requerida. Determine la fuerza de tiro necesaria para tirar del arado a una velocidad de 7 km h −1 dada la siguiente información sobre el arado:

- • Arado de 4 acciones

- • 1 rueda de calibre

- • Peso 5000 N en rueda de calibre

- • Factor de resistencia al rodamiento de rueda de calibre 0.15

- • Ancho de surco de 40 cm

- • Profundidad de surcos de 30 cm

- • Factor estático de 5 N cm −2

- • 0.21 N s 2 m −2 cm −2 factor dinámico

Solución

Calcular la fuerza de tiro usando la Ecuación 3.2.3:

\( F_{z} =nF_{v}\rho _{r} + ikw_{f}d+i\epsilon w_{f}dv^{2} \)(Ecuación\(\PageIndex{3}\))

donde F z = fuerza de tiro (N)

n = número de llantas de calibre = 1

F v = fuerza vertical = 5000 N

ρ R = resistencia a la rodadura = 0.15

i = número de vertederas o acciones = 4

k = factor estático = 5 N cm −2

w f = ancho de surco = 40 cm

d = profundidad de surco = 30 cm

ε = factor dinámico = 0.21 N s 2 m −2 cm −2

v = velocidad de desplazamiento = 7 km h −1

Proyecto de fuerza\(F_{z}=1 \times 5000 \times 0.15 + 4 \times 5 \times 40 \times 30 + 4 \times 0.21 \times 40 \times 30 \times 7 = 31,806 \text{ N}\)

Ejemplo\(\PageIndex{3}\)

Ejemplo 3: Longitud de una mordida de rotovador (timón rotatorio)

Problema:

Determine la mordida que toma cada cuchilla en el timón giratorio con estas características:

- • timón giratorio girando a 240 revoluciones por minuto

- • viajando a 5 km h −1

- • 4 cuchillas en cada conjunto de herramienta

Solución

Utilice la Ecuación 3.2.4:

\( B = \frac{\nu \ 10,000}{n \ z \ 60} \)(Ecuación\(\PageIndex{4}\))

donde B = longitud de mordida

v = velocidad de desplazamiento = 5 km h −1

n = velocidad de rotación = 240 min −1

z = número de cuchillas por conjunto de herramienta = 4

Longitud de mordida,\( B= 5 \times 1000 / (240 \times 4 \times 60) = 8.68 \text{ cm} \)

Cada hoja toma una mordida de 8.68 cm. El tamaño de esta mordedura afectará las propiedades del suelo labrado.

Ejemplo\(\PageIndex{4}\)

Ejemplo 4: Fertilización nitrogenada con un esparcidor centrífugo

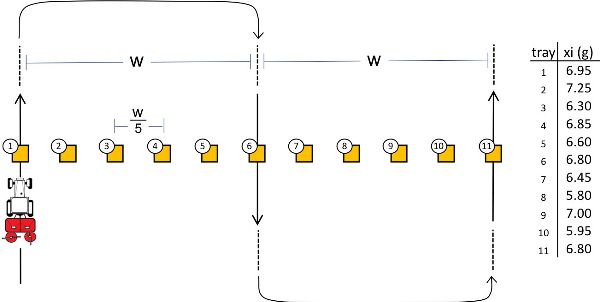

Problema:

Se realizó una prueba para determinar si el fertilizante nitrogenado se estaba aplicando uniformemente a la tasa de aplicación objetivo. La situación se describe de la siguiente manera:

- • esparcidor centrífugo con ancho de trabajo de 18 m

- • velocidad de desplazamiento de 9 km h −1

- • dosis deseada de nitrógeno de 70 kg N ha −1

- • El nitrato de calcio y amonio es 27% de nitrógeno

- • tolva esparcidora con capacidad para 1000 kg de nitrato de calcio y amonio

- • esparcidor probado con charolas de 50 cm por 50 cm recogiendo fertilizante aplicado

- • La siguiente figura muestra la cantidad de fertilizante que se recolectó en cada bandeja mientras se probaba el esparcidor

Analizar los datos recopilados para determinar lo siguiente:

- (a) caudal del esparcidor (kg/min) de nitrato de amonio y calcio para lograr la dosis deseada de nitrógeno

- (b) tiempo entre el llenado de la tolva

- (c) tasa media de aplicación y coeficiente de variación de la prueba

Solución

- (a) Aplicando la Ecuación 3.2.10, la cantidad de nitrato de calcio y amonio necesaria para alcanzar 70 kg N ha −1 es:

- \( D = c_{AC} AR \)(Ecuación\(\PageIndex{10}\))

donde D = dosis de aplicación = 70 kg AC ha −1

c AC = contenido de compuesto activo en la materia prima = 0.27 kg N kg −1

AR = tasa de aplicación

Reorganizar y utilizar la información dada,

- \( AR= (70 \text{ kg}_{N}\text{ha}^{-1})/ (0.27 \text{ kg}_{N}\text{kg}^{-1}) = 259.3\text{ kg}\text{ ha}^{-1} \)

- Esto corresponde a un caudal del fertilizante (Ecuación 3.2.11):

- \( Q = AR \ w \ s / 600 \)(Ecuación\(\PageIndex{11}\))

- \( Q = (259.3 \text{ kg ha}^{-1}) \times 18 \text{ m} \times 9 \text{ km min}^{-1} / 600 (\text{min h}^{-1}) (\text{ m km ha}^{-1}) = 70 \text{ kg min}^{-1} \)

- Por lo tanto, el flujo de salida del esparcidor debe ajustarse a 70 kg min −1.

- b) El tiempo entre rellenos es el tiempo que se tarda en esparcir todo el fertilizante del esparcidor:

- \( t = 1000 \text{ kg} / (70 \text{ kg min}^{-1}) = 14.3 \text{ mins} \)

- La tolva debe ser rellenada cada 14.3 minutos.

- c) La cantidad promedio aplicada se encuentra sumando las cantidades de fertilizante en las bandejas y dividiendo por el número de charolas:

- \( \bar{x} = (6.95+7.25+6.30+ …+6.80)/11=6.62\text{ g} \)

- La tasa media de aplicación se puede encontrar dividiendo esa cantidad por el área de superficie de una bandeja:

- \( \text{Mean AR} = \bar{x}/(\text{area of tray}) \)

- \( = (6.62 \text{ g}) \times (\text{kg}/1000 \text{ g}) / [(0.5 \text{ m}) \times (0.5 \text{ m}) \times (\text{ ha} /10000 \text{ m}^{2})]=264.8 \text{ kg ha}^{-1} \)

- Eso es cercano a la tasa deseada, pero representa un error de:

- \( [(264.8 - 259.3)/259.3] \times 100\text{%}=2.1 \text{% error} \)

La uniformidad de distribución se cuantifica por el coeficiente de variación (CV) del material recolectado como se muestra en la Ecuación 3.2.6:

- \( CV = \frac{\sqrt{\frac{\sum{(x_{i}-\bar{x})^{2}}}{N-1}}}{\bar{x}} 100\text{%} \)(Ecuación\(\PageIndex{6}\))

donde CV = coeficiente de variación (%)

N = número de muestras medidas

x i = cantidad de fertilizante recolectado en cada bandeja (g)

\(\bar{x} \)= cantidad media (g)

Es decir, mediante el uso de los valores apropiados dados en la figura de prueba de fertilizante:

- \( CV = \sqrt{\frac{(6.95-6.62)^{2} + (7.25-6.62)^{2} + (6.30 - 6.62)^{2}+…+(6.80-6.62)^{2}}{11-1}}\times \frac{100 \text{%}}{6.62} = 6.2 \text{%} \)

- Dado que un coeficiente de variación por debajo del 10% se considera bueno, la prueba de campo muestra que el esparcidor está funcionando satisfactoriamente.

Ejemplo\(\PageIndex{5}\)

Ejemplo 5: Ajuste de presión del pulverizador

Problema:

Un tratamiento fungicida tiene que ser rociado a un cultivo a una tasa de aplicación, AR = 250 L ha −1. Para este tipo de tratamiento el agricultor monta boquillas que entregan un flujo q n = 1.95 L min −1 a una presión de circuito de 400 kPa. (Esta información es proporcionada por el fabricante de la boquilla.) Determinar la presión adecuada a establecer en el circuito del pulverizador para distribuir el fungicida a la velocidad de aplicación deseada.

Supuestos:

- • ancho de pluma, w, = 24 m con un espaciado típico de boquilla, d, = 50 cm

- • velocidad de avance, s, = 8 km h −1, habitual para tratamientos fungicidas (depende de las condiciones del viento)

Solución

El primer paso es calcular la tasa de volumen q (L min −1) requerida para distribuir la tasa de aplicación aplicando la Ecuación 3.2.12:

\( q = AR \ w \ s / 600 \)(Ecuación\(\PageIndex{12}\))

Sustituyendo los valores dados en la ecuación:

\( q = 250 \text{ L ha}^{-1} \times 24 \text{ m} \times 8 \text{ km h}^{-1} / 600 = 80 \text{ L min}^{-1} \)

El número de boquillas que equipan la pluma es:

\( (24 \text{ m}) / (0.50 \text{ m nozzle}^{-1}) = 48 \text{ nozzles} \)

El caudal requerido por boquilla q n es:

\( q_{n}=(80 \text{ L min}^{-1}) / (48 \text{ nozzles}) = 1.67 \text{ L min}^{-1} \)

Para elegir el ajuste de presión para obtener el flujo deseado de 1.67 L min −1 necesitamos calcular, para estas boquillas, el coeficiente de descarga k n de la Ecuación 3.2.17:

\( q_{n}= k_{n} \sqrt{p} \)(Ecuación\(\PageIndex{17}\))

Al sustituir los valores proporcionados por el fabricante de la boquilla (q n = 1.95 L min −1, p = 400 kPa) encontramos:

\( k_{n} = \frac{1.95 \text{ L min}^{-1}}{\sqrt{400 \text{ kPa}}} = 0.0975 \)

Luego, mediante la Ecuación 3.2.18 calculamos el valor establecido de la presión del circuito pulverizador:

\( p = (\frac{q_{n}}{k_{n}})^{2} \)(Ecuación\(\PageIndex{18}\))

\( p = (\frac{1.67}{0.0975})^{2} = 293 \)

Por lo tanto, la válvula dosificadora tiene que ajustarse hasta que la presión del circuito sea de 293 kPa (2.93 bar) en el manómetro.

Créditos de imagen

Figura 1. Oberti, R. (CC Por 4.0). (2020). Operaciones típicas involucradas en el cultivo de cultivos de campo.

Figura 2. Oberti, R. (CC Por 4.0). (2020). La capacidad de campo de una máquina.

Figura 3. Schulze Lammers, P. (CC Por 4.0). (2020). (a) Cuerpo de arado de Moldboard. b) Puntas de cincel de un cultivador. c) Arado discal.

Figura 4. Schulze Lammers, P. (CC Por 4.0). (2020). Distribución de semillas (a) semilla perforada, (b) semilla de banda, (c) semilla difundida, (d) semilla de precisión.

Figura 5. Schulze Lammers, P. (CC Por 4.0). (2020). Rueda de semillas con tachuelas para dosificar semillas, con solapa inferior para ajustar al tamaño de la semilla.

Figura 6. Schulze Lammers, P. (CC Por 4.0). (2020). a) Deposición de semillas, perforadas. (b) Frecuencia de las distancias de semillas, perforadas.

Figura 7. Schulze Lammers, P. (CC Por 4.0). (2020). Tubo acanalado con placa para la distribución de semillas a lo largo de la circunferencia en los tubos de semillas, y rueda celular en detalle.

Figura 8. Schulze Lammers, P. (CC Por 4.0). (2020). Sembradora de precisión singularización de granos de semilla para colocación de semillas con espaciado definido, (a) singulación mecánica por rueda celular. (b) dispositivo de singleado neumático con rueda celular.

Figura 9. Oberti, R. (CC Por 4.0). (2020). Reduciendo el tamaño de las gotas.

Figura 10. Oberti, R. (CC Por 4.0). (2020). Diagrama esquemático de un pulverizador.

Figura 11. Mancastroppa, S. (CC Por 4.0). (2020). Bomba de diafragma.

Figura 12. Oberti, R. (CC Por 4.0). (2020). Operación de la boquilla hidráulica.

Figura 13. Schulze Lammers, P. (CC Por 4.0). (2020). Arado de vertedera montado en tractor trabajando en campo.

Figura 14. Schulze Lammers, P. (CC Por 4.0). (2020). El timón rotatorio como ejemplo de un implemento de labranza impulsado por PTO.

Figura 15. Schulze Lammers, P. (CC Por 4.0). (2020). a) Cultivador de dientes con espaciado entre líneas de dientes y espaciado entre dientes. (b) Cultivador de disco en formación tipo A para compensar las fuerzas laterales.

Figura 16. Schulze Lammers, P. (CC Por 4.0). (2020). a) Sembradora regular. b) Semilladora neumática.

Figura 17. Schulze Lammers, P. (CC Por 4.0). (2020). a) Semillero montado en tractor que trabaja en un pozo preparado con pequeñas ruedas para la recompactación del suelo de cobertura después de incrustar las semillas (trigo). b) Sembradora de precisión sembrando maíz en suelo bien preparado con ruedas de recompactación más grandes.

Figura 18. Schulze Lammers, P. (CC Por 4.0). (2020). a) Transplantadora de papa con dispositivo para completar el llenado de las cogollas. b) Transplantadora de arroz con dispositivo que mueve las plántulas de la bandeja en el suelo.

Figura 19. Mancastroppa, S. (CC Por 4.0). (2020). Esparcidor centrífugo de fertilizantes.

Figura 20. Mancastroppa, S. (CC Por 4.0). (2020). Equipo para amoniaco anhidro.

Figura 21. Mancastroppa, S. (CC Por 4.0). (2020). Petrolero de lodo.

Figura 22. Mancastroppa, S. (CC Por 4.0). (2020). Pulverizador de pluma.

Ejemplo 4. Oberti, R. (CC Por 4.0). (2020).

Referencias

Estándares ASABE. (2017). ANSI/ASABE S572.1: Clasificación de boquillas de pulverización por espectros de gotitas. San José, MI: ASABE.

CIGR. (1999). Ingeniería de producción de plantas. En B. A. Stout y B. Cheze (eds). CIGR manual de ingeniería agrícola (vol. 3). San José, Michigan: ASAE.

Gorjachkin, W. P. (1968). Sobranie socinenij (vol. 2). Moscú: Kolow Press.

Heege, H. J. (1993). Rendimiento de los métodos de siembra para cereales, colza y frijol. Trans. ASAE, 36 (3): 653-661. https://doi.org/10.13031/2013.28382.

Müeller, J., Rodríguez, G., & Koeller, K. (1994). Sistema de medición optoelectrónico para la evaluación del espaciado de semillas. AGEng '94 Milano Informe N. 94-D-053.

Schilling, E. (1962). Landmaschinen (2a ed., p. 288).