14.3: El estudio de caso

- Page ID

- 80836

Los requerimientos de recursos en un sistema logístico incluyen gastos de capital para mecanismos de transporte como camiones y costos operativos como salarios de personal. Minimizar los gastos de capital y operativos mientras se brinda el nivel de servicio demandado por los clientes es un tema fundamental.

14.3.1 Definir los problemas y el objetivo de la solución

Se está diseñando un nuevo sistema logístico para entregar cargas de camiones de producto terminado en una gran área desde una terminal principal que soporta una planta de fabricación. El sistema logístico funciona de manera similar al que se muestra en la Figura 14-1. Las cargas de camiones se envían los siete días de la semana todos los días del año. Para el próximo año, el volumen de envío diario se estima de la siguiente manera: un mínimo de 20, una modalidad de 35 y un máximo de 65. Así, el volumen promedio de envío diario es de 40 cargas diarias\(\ \left(=\frac{(20+35+65)}{3}\right)\). Esto significa que hay 14600 cargas enviadas por año en promedio.

Un camión espera en la terminal hasta que se cargue. El tiempo de carga se distribuye uniformemente entre 2 y 4 horas. Hay un número suficiente de trabajadores disponibles para cargar. El camión hará todas sus entregas y luego regresará a la terminal. El tiempo desde la terminal hasta el sitio del cliente, en cualquier dirección, se distribuye triangularmente con un mínimo de 4 horas, un modo de 12 horas y un máximo de 30 horas. El tiempo en el sitio del cliente se distribuye triangularmente con un mínimo de 2 horas, un modo de 4 horas y un máximo de 8 horas.

A su regreso a la terminal, el camión deberá ser inspeccionado por un trabajador. El tiempo de inspección se distribuye uniformemente entre 1 y 2 horas. Aproximadamente el 90% de los camiones pasan la inspección o requieren solo ajustes menores y luego están listos para otra carga. El otro 10% requieren un mantenimiento significativo que es realizado por el mismo trabajador. El tiempo de reparación se distribuye triangularmente con un mínimo de 4 horas, un modo de 8 horas y un máximo de 12 horas. Los trabajadores están disponibles 16 horas al día.

La administración no quiere limitar significativamente el número de cargas entregadas cada año. Al mismo tiempo, es necesario minimizar el número de camiones y el número de trabajadores por razones de costos. La gerencia ha determinado que las diferencias de más de 1% en el número de viajes de ida y vuelta concluidos son operacionalmente significativas. Esta diferencia puede afectar la rentabilidad de la empresa. Diferencia de menos de 1%, aunque estadísticamente significativa, se consideran operacionalmente poco importantes.

El objetivo es determinar el número de camiones y trabajadores requeridos para la operación efectiva del sistema de entrega de productos. La operación efectiva requiere minimizar los costos sin reducir significativamente el número de cargas entregadas.

14.3.2 Construir modelos

El número esperado de camiones y trabajadores necesarios se puede estimar utilizando álgebra simple. Este es un límite inferior en el número real de camiones y trabajadores necesarios. La simulación se utiliza para determinar si se necesitan camiones y trabajadores adicionales para cumplir con los criterios de entrega establecidos por la gerencia.

El tiempo esperado para que un camión complete el proceso de entrega y esté listo para comenzar otra entrega se muestra en la Tabla 14-1.

| Tiempo Esperado (Horas) | |

| Camión de Carga | 3.0 |

| Viaje al Cliente | 15.3 |

| Al Cliente | 4.7 |

| Viaje a Terminal | 15.3 |

| Inspección | 1.5 |

| Reparar | 0.8 |

| Total | 40.6 |

Hay aproximadamente 8760 horas en un año. De esta manera, podría esperarse que un camión hiciera 215 entregas anuales (= 8760/40.6). Así, el número de camiones requeridos para realizar 14600 entregas es de 68 (= 14600/215).

El número esperado de trabajadores necesarios se puede determinar de la misma manera. Se requiere un trabajador para la inspección y reparación con un tiempo esperado de 2.3 horas por entrega. De esta manera, un solo trabajador que trabaje 16 horas diarias podría inspeccionar y reparar en promedio 2539 camiones al año. Así, se necesitan 6 trabajadores en cada turno (= 14600/2539).

El modelo del sistema logístico se puede dividir en los siguientes procesos.

- Generación diaria de cargas.

- Carga de camiones y ida y vuelta al sitio del cliente.

- Inspección y reparación de camiones.

- Cambios en el turno del trabajador.

El primer proceso Cargas Diarias opera de la siguiente manera. El número de cargas por día se genera como muestra a partir de una distribución triangular con el mínimo, modo y máximo apropiados: 20, 35, 65. Si bien el número diario de cargas es un número entero, también es suficientemente grande para modelar como una variable aleatoria continua.

Para evitar “perder” cargas fraccionarias, la parte fraccionaria de la muestra durante un día se agrega al número de cargas para el día siguiente. Por ejemplo, supongamos que el valor para el número de cargas es 30.6. Entonces, hoy se crean 30 cargas y se agrega 0.6 al número de cargas para el día siguiente. Supongamos que el valor para el número de cargas al día siguiente es 40.7. A continuación, se agrega 0.6. Así, se crean 41 cargas y se agrega 0.3 al número de cargas para el día siguiente.

En este proceso, la variable loadsWaiting contiene la cantidad descrita anteriormente y la variable nLoadsWaiting contiene la porción entera de LoadsWaiting. nLas cargas se envían al segundo proceso, RoundTrip, todos los días.

| Definir Llegadas: \(\ \quad \quad\) Hora de la primera llegada: \(\ \quad \quad\) Tiempo entre llegadas: \(\ \quad \quad\) Número de llegadas: |

0 1 día Infinito |

| Definir variables \(\ \quad \quad\) cargasEsperando \(\ \quad \quad\) nCargas: Entero |

//Número de cargas a enviar //Número entero de cargas a enviar |

| Proceso Diario Comienzo \(\ \quad \quad\) Conjunto CargasEsperando += Triag 20, 35, 65 \(\ \quad \quad\) Establecer nCargas = CargasEsperando \(\ \quad \quad\) Establecer cargasEsperando -= nCargas \(\ \quad \quad\) Clonar nCargas a RoundTrip Fin |

|

El modelo de proceso para carga y entrega de carga de camiones, RoundTrip, consta de cuatro retrasos, uno para carga de camiones, movimiento al sitio del cliente, tiempo en el sitio del cliente y regreso a la terminal. Entonces el camión pasa al proceso de inspección. Antes de los retrasos de tiempo, cada carga adquiere un camión.

Antes de la adquisición del camión, el modelo determina si se debe crear una unidad adicional del recurso del camión. Si el número de unidades de recursos de camiones es menor que un límite especificado, contenido en la variable MaxTrucks, y no hay unidades libres del recurso camión, entonces se crea una nueva unidad. Así, la carga no esperaría a un camión. De lo contrario, la carga debe esperar a que un camión regrese de una entrega además de ser inspeccionado y reparado.

| Definir variables \(\ \quad \quad\) MaxTrucks |

//Número máximo de camiones |

||

| Define Resources \(\ \quad \quad\) Camión |

//Camiones |

||

| Proceso de ida y vuelta Comenzar \(\ \quad \quad\) Si el Camión/1 está inactivo es FALSO entonces \(\ \quad \quad\) Comenzar \(\ \quad \quad\)//Agregar otro camión si es posible \(\ \quad \quad\quad \quad\) Si las Unidades de Camión < MaxTruck entonces \(\ \quad \quad\quad \quad\quad \quad\)Incrementar las Unidades de Camiones en 1 \(\ \quad \quad\) Fin de \(\ \quad \quad\) Espera Hasta que el Camión/1 esté Inactivo en QTruck \(\ \quad \quad\) Hacer Camión/1 Ocupado \(\ \quad \quad\) Espere \(\ \quad \quad\)Espera \(\ \quad \quad\) Espera \(\ \quad \quad\) Espera para \(\ \quad \quad\) Enviar a Inspeccionar Fin |

uniforme triangular triangular triangular |

2, 4 horas 4, 12, 30 horas 2, 4, 8 horas 4, 12, 30 horas |

//Tiempo de carga //Al Cliente //Al Cliente //Del Cliente |

Se utiliza una lógica similar para modelar el recurso del trabajador en el proceso de inspección y reparación de camiones, Inspeccionar. Después de que una entidad adquiere el recurso del trabajador, hay un retraso de tiempo para la inspección. El diez por ciento de las entidades también requieren un retraso de tiempo para su reparación.

| Definir variables \(\ \quad \quad\) MaxWorkers |

//Número máximo de trabajadores |

| Definir \(\ \quad \quad\) trabajador de recursos |

//Trabajadores de inspección y reparación |

| Proceso RoundTrip Comenzar \(\ \quad \quad\) Si Trabajador/1 está inactivo es FALSO entonces \(\ \quad \quad\) Iniciar \(\ \quad \quad\)//Agregar otro trabajador si es posible \(\ \quad \quad\quad \quad\) Si Worker Units < MaxWorker then \(\ \quad \quad\quad \quad\quad \quad\)Incrementar las Unidades de Trabajador en 1 \(\ \quad \quad\) Fin de \(\ \quad \quad\) Espera hasta que Trabajador/1 esté Inactivo en QWorker \(\ \quad \quad\) Hacer Trabajador/1 Ocupado \(\ \quad \quad\) Espere uniforme 3, 1 hr \(\ \quad \quad\) Si es uniforme 0, 1 < 10% entonces \(\ \quad \quad\quad \quad\) Espere a triangular 4, 8, 12 \(\ \quad \quad\) Hacer Trabajador/1 Inactivo \(\ \quad \quad\) Hacer Camión/1 Extremo de ralentí |

//Inspección //Reparación |

El proceso de turno de trabajadores es como se discutió en el capítulo 2. Todas las unidades del recurso obrero son puestas en el estado fuera de turno después de 16 horas de trabajo y regresadas al estado inactivo después de 8 horas.

Observe que esto da como resultado una aproximación en el modelo. Si un trabajador está inspeccionando o reparando un camión al inicio del periodo fuera del turno, la inspección o reparación continuará hasta que se complete. Este trabajador volverá a estar disponible para trabajar al inicio del periodo de turno. Así, se podría subestimar el número de trabajadores requeridos.

14.3.3 Identificar causas raíz y evaluar alternativas iniciales

La estrategia experimental para determinar el número de camiones y trabajadores es la siguiente. Primero se determinará el número de camiones. Después de establecer el número de camiones, se determinará el número de trabajadores para ese número de camiones.

El número mínimo de camiones es el número esperado, 68, según se determinó en el apartado anterior. El número máximo se determinará mediante simulación al no restringir el número de unidades del recurso de camión utilizado, es decir, requiriendo que ninguna carga espere jamás a un camión. Se simularán diversos valores del número de camiones entre el mínimo y el máximo.

El número de trabajadores no está limitado para que ningún camión que regrese espere a un trabajador.

Para cada uno de estos valores, se realizarán 20 réplicas y se computará el número promedio de viajes de ida y vuelta completados sobre los replicados. Se puede construir un gráfico que muestre el número promedio de viajes completados versus el número de camiones. Así, se determina el número de camiones a utilizar.

El diseño experimental para determinar el número de camiones se muestra en el Cuadro 14-2.

Se utiliza un experimento de terminación de duración 1 año (8760 horas), el periodo de planeación para el sistema logístico. Hay un flujo de números aleatorios para cada retardo de tiempo modelado como una variable aleatoria, así como un flujo de números aleatorios para determinar el número diario de cargas. Se necesita un flujo de números aleatorios adicional para modelar la elección aleatoria en cuanto a si un camión pasa la inspección.

La medida principal del rendimiento del sistema es el número de viajes de ida y vuelta completados. La utilización de camiones y trabajadores son de interés. El experimento comenzará con todos los camiones en la terminal esperando para hacer un viaje.

| Elemento del experimento | Valores para este experimento |

| Tipo de experimento | Terminando |

| Parámetros del modelo y sus valores | 1. Número de camiones - Varios valores entre el mínimo necesario y el máximo utilizado. |

| Medidas de desempeño | 1. Número de viajes de ida y vuelta completados 2. Utilización de camiones 3. Utilización de trabajadores |

| Flujos de números aleatorios | 1. Número de tarimas cada día 2. Tiempo de carga del camión 3. Tiempo de viaje al cliente 4. Tiempo en el sitio del cliente 5. Tiempo de viaje del cliente a la terminal 6. Tiempo para inspeccionar el camión que regresa 7. Decisión: ¿El camión pasó la inspección? 8. Tiempo para reparar camión |

| Condiciones Iniciales | Búferes vacíos y recursos inactivos |

| Número de réplicas | 20 |

| Tiempo de finalización de simulación | 1 año |

Primero la simulación se ejecuta con 68 camiones y luego con el número máximo de camiones utilizados según lo determinado por la simulación para ser 144 con un intervalo de confianza aproximado del 99% de (141.3, 146.3).

El número máximo de casos de camiones resulta en un promedio de 662 terminaciones de ida y vuelta más por año. Esto supone un incremento de 4.8% respecto al caso donde se utilizan 68 camiones. Además, esta diferencia es estadísticamente significativa como se ve por el intervalo de confianza aproximado del 99% para la diferencia.

De esta manera, se puede concluir que se necesitan más de 68 camiones y que el número de camiones necesarios está entre 68 y 144.

|

Replicar |

Camiones máximos |

Camionetas Promedio |

Diferencia |

| 1 | 14738 | 13863 | 875 |

| 2 | 14374 | 13850 | 524 |

| 3 | 14697 | 13839 | 858 |

| 4 | 14564 | 13800 | 764 |

| 5 | 14345 | 13853 | 492 |

| 6 | 14527 | 13823 | 704 |

| 7 | 14278 | 13804 | 474 |

| 8 | 14421 | 13877 | 544 |

| 9 | 14638 | 13825 | 813 |

| 10 | 14357 | 13854 | 503 |

| 11 | 14611 | 13858 | 753 |

| 12 | 14791 | 13828 | 963 |

| 13 | 14507 | 13755 | 752 |

| 14 | 14477 | 13754 | 723 |

| 15 | 14442 | 13872 | 570 |

| 16 | 14447 | 13868 | 579 |

| 17 | 14397 | 13810 | 587 |

| 18 | 14308 | 13839 | 469 |

| 19 | 14501 | 13820 | 681 |

| 20 | 14469 | 13860 | 609 |

| Promedio | 14494.5 | 13832.6 | 661.9 |

| Std. Dev. | 142.7 | 35.0 | 147.5 |

| 99% CI de límite inferior | 14403.2 | 13810.2 | 567.5 |

| 99% CI de límite superior | 14585.7 | 13855.0 | 756.2 |

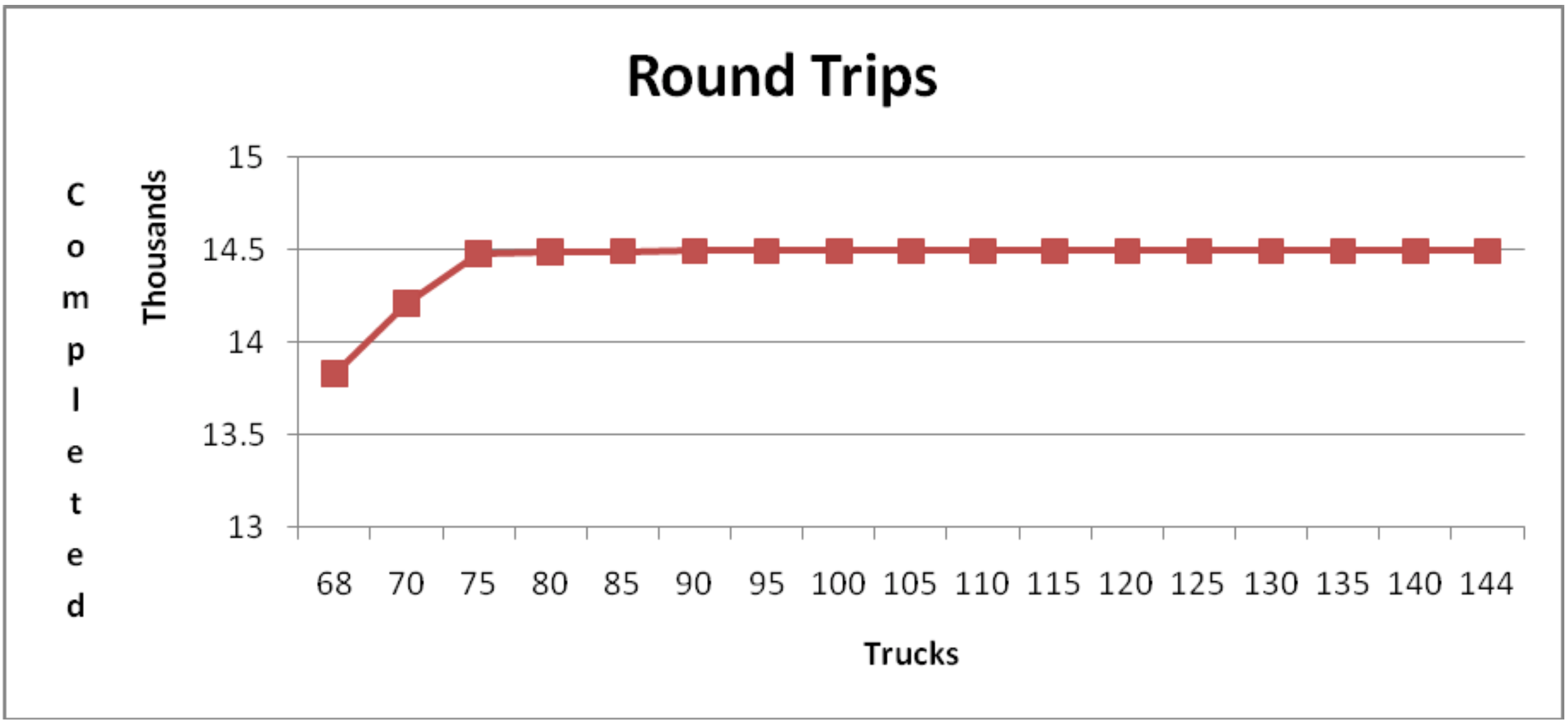

Además, se realizan experimentos de simulación con 68, 70, 75,..., 140 y 144 camiones. Los resultados se muestran en la siguiente gráfica, Figura 14-3.

Figura 14-3: Viajes de ida y vuelta versus número de camiones

De la gráfica se desprende que el número de viajes de ida y vuelta aumenta significativamente hasta 75 camiones. La diferencia en los viajes de ida y vuelta cuando se utilizan 80 camiones en lugar de 75 es de solo 14 en promedio y por lo tanto no es operacionalmente significativa. Por lo tanto, se utilizarán 75 camiones si existe una diferencia estadística y operacionalmente significativa en el número de viajes de ida y vuelta frente a cuando se utilizan 70 camiones. Los resultados de la simulación se resumen en la Tabla 14-4.

| Replicar | 75 Camiones | 70 Camiones | Diferencia (75 vs 70 Camiones) |

| 1 | 14268 | 14715 | 447 |

| 2 | 14197 | 14351 | 154 |

| 3 | 14238 | 14669 | 431 |

| 4 | 14198 | 14558 | 360 |

| 5 | 14235 | 14341 | 106 |

| 6 | 14222 | 14527 | 305 |

| 7 | 14104 | 14273 | 169 |

| 8 | 14258 | 14385 | 127 |

| 9 | 14208 | 14601 | 393 |

| 10 | 14169 | 14320 | 151 |

| 11 | 14226 | 14604 | 378 |

| 12 | 14212 | 14704 | 492 |

| 13 | 14123 | 14497 | 374 |

| 14 | 14174 | 14477 | 303 |

| 15 | 14276 | 14433 | 157 |

| 16 | 14262 | 14439 | 177 |

| 17 | 14189 | 14397 | 208 |

| 18 | 14231 | 14307 | 76 |

| 19 | 14191 | 14486 | 295 |

| 20 | 14239 | 14435 | 196 |

| Promedio | 14211.0 | 14476.0 | 265.0 |

| Std. Dev. | 45.1 | 132.9 | 127.4 |

| 99% CI de límite inferior | 14182.1 | 14390.9 | 183.5 |

| 99% CI de límite superior | 14239.9 | 14561.0 | 346.4 |

En promedio, el número de viajes de ida y vuelta aumenta 265, 1.9%, cuando se utilizan 75 camiones frente a 70 camiones. Así, la diferencia es operacionalmente significativa ya que es mayor al 1%. El intervalo de confianza aproximado del 99% para la diferencia es (183.5, 346.4). Así, la diferencia es estadísticamente significativa.

Por lo tanto, se deben utilizar 75 camiones. Para este caso, la utilización del camión es de 94.9% con un intervalo de confianza aproximado del 99% de (94.1%, 95.3%). La utilización incluye el tiempo dedicado a la inspección y reparación.

Dado que se deben utilizar 75 camiones, se debe determinar el número de trabajadores. El número máximo promedio de trabajadores determinado por los experimentos de simulación con 75 camiones es de 30. Este es el número máximo de trabajadores que podría ser necesario. El promedio de trabajadores calculados con álgebra fue de 6. El número real de trabajadores necesarios está en algún lugar entre estos dos valores. El experimento de simulación para determinar el número de trabajadores es el mismo que el mostrado en el Cuadro 14-2 excepto que el parámetro del modelo es el número de trabajadores en lugar del número de camiones. La realización de este experimento se deja como un ejercicio para el lector.

14.3.4 Revisar y extender el trabajo anterior

La dirección se mostró satisfecha con los resultados presentados anteriormente y se adquirirán 75 camiones.

14.3.5 Implementar la Solución Seleccionada y Evaluar

Se monitoreará el número de viajes de ida y vuelta concluidos. Se pueden obtener camiones adicionales y se pueden contratar trabajadores si es necesario.