13.5: Ir Lean

- Page ID

- 61353

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\( \newcommand{\id}{\mathrm{id}}\) \( \newcommand{\Span}{\mathrm{span}}\)

( \newcommand{\kernel}{\mathrm{null}\,}\) \( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\) \( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\) \( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\id}{\mathrm{id}}\)

\( \newcommand{\Span}{\mathrm{span}}\)

\( \newcommand{\kernel}{\mathrm{null}\,}\)

\( \newcommand{\range}{\mathrm{range}\,}\)

\( \newcommand{\RealPart}{\mathrm{Re}}\)

\( \newcommand{\ImaginaryPart}{\mathrm{Im}}\)

\( \newcommand{\Argument}{\mathrm{Arg}}\)

\( \newcommand{\norm}[1]{\| #1 \|}\)

\( \newcommand{\inner}[2]{\langle #1, #2 \rangle}\)

\( \newcommand{\Span}{\mathrm{span}}\) \( \newcommand{\AA}{\unicode[.8,0]{x212B}}\)

\( \newcommand{\vectorA}[1]{\vec{#1}} % arrow\)

\( \newcommand{\vectorAt}[1]{\vec{\text{#1}}} % arrow\)

\( \newcommand{\vectorB}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vectorC}[1]{\textbf{#1}} \)

\( \newcommand{\vectorD}[1]{\overrightarrow{#1}} \)

\( \newcommand{\vectorDt}[1]{\overrightarrow{\text{#1}}} \)

\( \newcommand{\vectE}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash{\mathbf {#1}}}} \)

\( \newcommand{\vecs}[1]{\overset { \scriptstyle \rightharpoonup} {\mathbf{#1}} } \)

\( \newcommand{\vecd}[1]{\overset{-\!-\!\rightharpoonup}{\vphantom{a}\smash {#1}}} \)

\(\newcommand{\avec}{\mathbf a}\) \(\newcommand{\bvec}{\mathbf b}\) \(\newcommand{\cvec}{\mathbf c}\) \(\newcommand{\dvec}{\mathbf d}\) \(\newcommand{\dtil}{\widetilde{\mathbf d}}\) \(\newcommand{\evec}{\mathbf e}\) \(\newcommand{\fvec}{\mathbf f}\) \(\newcommand{\nvec}{\mathbf n}\) \(\newcommand{\pvec}{\mathbf p}\) \(\newcommand{\qvec}{\mathbf q}\) \(\newcommand{\svec}{\mathbf s}\) \(\newcommand{\tvec}{\mathbf t}\) \(\newcommand{\uvec}{\mathbf u}\) \(\newcommand{\vvec}{\mathbf v}\) \(\newcommand{\wvec}{\mathbf w}\) \(\newcommand{\xvec}{\mathbf x}\) \(\newcommand{\yvec}{\mathbf y}\) \(\newcommand{\zvec}{\mathbf z}\) \(\newcommand{\rvec}{\mathbf r}\) \(\newcommand{\mvec}{\mathbf m}\) \(\newcommand{\zerovec}{\mathbf 0}\) \(\newcommand{\onevec}{\mathbf 1}\) \(\newcommand{\real}{\mathbb R}\) \(\newcommand{\twovec}[2]{\left[\begin{array}{r}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\ctwovec}[2]{\left[\begin{array}{c}#1 \\ #2 \end{array}\right]}\) \(\newcommand{\threevec}[3]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\cthreevec}[3]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \end{array}\right]}\) \(\newcommand{\fourvec}[4]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\cfourvec}[4]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \end{array}\right]}\) \(\newcommand{\fivevec}[5]{\left[\begin{array}{r}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\cfivevec}[5]{\left[\begin{array}{c}#1 \\ #2 \\ #3 \\ #4 \\ #5 \\ \end{array}\right]}\) \(\newcommand{\mattwo}[4]{\left[\begin{array}{rr}#1 \amp #2 \\ #3 \amp #4 \\ \end{array}\right]}\) \(\newcommand{\laspan}[1]{\text{Span}\{#1\}}\) \(\newcommand{\bcal}{\cal B}\) \(\newcommand{\ccal}{\cal C}\) \(\newcommand{\scal}{\cal S}\) \(\newcommand{\wcal}{\cal W}\) \(\newcommand{\ecal}{\cal E}\) \(\newcommand{\coords}[2]{\left\{#1\right\}_{#2}}\) \(\newcommand{\gray}[1]{\color{gray}{#1}}\) \(\newcommand{\lgray}[1]{\color{lightgray}{#1}}\) \(\newcommand{\rank}{\operatorname{rank}}\) \(\newcommand{\row}{\text{Row}}\) \(\newcommand{\col}{\text{Col}}\) \(\renewcommand{\row}{\text{Row}}\) \(\newcommand{\nul}{\text{Nul}}\) \(\newcommand{\var}{\text{Var}}\) \(\newcommand{\corr}{\text{corr}}\) \(\newcommand{\len}[1]{\left|#1\right|}\) \(\newcommand{\bbar}{\overline{\bvec}}\) \(\newcommand{\bhat}{\widehat{\bvec}}\) \(\newcommand{\bperp}{\bvec^\perp}\) \(\newcommand{\xhat}{\widehat{\xvec}}\) \(\newcommand{\vhat}{\widehat{\vvec}}\) \(\newcommand{\uhat}{\widehat{\uvec}}\) \(\newcommand{\what}{\widehat{\wvec}}\) \(\newcommand{\Sighat}{\widehat{\Sigma}}\) \(\newcommand{\lt}{<}\) \(\newcommand{\gt}{>}\) \(\newcommand{\amp}{&}\) \(\definecolor{fillinmathshade}{gray}{0.9}\)Objetivos de aprendizaje

- Entender la lógica básica del pensamiento lean.

- Entender las fuentes de residuos de un producto manufacturado.

- Entender las fuentes de residuos para un servicio.

- Conoce las cinco Ss de lean.

El desperdicio es peor que la pérdida. Se acerca el momento en que toda persona que reclame la habilidad mantendrá ante él constantemente la cuestión de los desechos. El alcance del thrift es ilimitado. Thomas Edison, “Thomas A Edison Quotes”, Brainy Quote, consultado el 5 de febrero de 2012, www.brainyquote.com/quotes/quotes/t/thomasaed149058.html.

Thomas A. Edison

El tipo de desechos más peligrosos son los residuos que no reconocemos. Shigeo Shingo, “Lean Quote: A Simple Quote... An Important Idea...”, Matt Hrivnak.com, accessed February 5, 2012, matthrivnak.com/2008/03/19/a -simple-quotean-important-idea.

Shigeo Shingo

Otro movimiento de toda la organización que se ha popularizado a nivel global durante las últimas dos décadas es el concepto de pensamiento delgado. Este concepto se presentó por primera vez a los empresarios estadounidenses en el libro La máquina que cambió el mundo: la historia de la producción magra: el arma secreta de Toyota en las guerras mundiales de automóviles que ahora están revolucionando la industria mundial.James P. Womack, Daniel T. Jones, y Daniel Roos, La máquina Eso cambió el mundo: La historia de la producción magra: el arma secreta de Toyota en las guerras mundiales de automóviles que ahora está revolucionando la industria mundial (Nueva York, Harper Perennial, 1990). Este libro se centró en la industria automotriz global. Destacó las diferencias significativas en productividad entre las firmas japonesas, Toyota en particular, y sus rivales estadounidenses y europeos. En el momento en que se escribió el libro, Toyota era la mitad del tamaño que General Motors; hoy, a nivel mundial, Toyota es más grande que General Motors. El libro destacó el enfoque adoptado por Toyota, que es, como lo articula Taiichi Ohno, su desarrollador, centrado en “la eliminación absoluta de los desechos”.

Aunque lean está más estrechamente asociado con Toyota, sus principios centrales son aplicables a cualquier pequeña y mediana empresa. Audubon Media Corporation es una editorial de libros de cocina. Adoptó un programa que incluía una variedad de técnicas lean. En un periodo de dos años, aumentó las ventas en un 25 por ciento sin aumentar la dotación de personal, redujo el tiempo de entrega en al menos un 50 por ciento y aumentó el espacio disponible en 20 por ciento a través de la reducción de inventario y un rediseño más eficiente. Corporate Image, fabricante de empaques, adoptó métodos lean y redujo los plazos de entrega en más de 35 por ciento y redujo los costos en casi $180,000 en un año.Jim Black, “Kaizen (Mejora Continua) para Pequeñas y Medianas Empresas”, CIRAS News 33, núm. 2 (1999), consultado el 4 de febrero de 2012, www.Ciras.iastate.edu/publicaciones/management/kaizen.asp.

El pensamiento lean se basa en cinco principios principales. “Los cinco principios del pensamiento magro”, Universidad de Cardiff, consultado el 4 de febrero de 2012, www.cardiff.ac.uk/lean/principles/index.html. El primer principio se puede resumir de la siguiente manera: conocer quiénes son sus clientes y saber cómo definen el valor. Este principio coincide muy bien con la filosofía subyacente del movimiento de calidad, es decir, colocar al cliente primero. Sin entender lo que el cliente quiere y lo que el cliente valora, una organización corre el riesgo de producir una cantidad derrochadora de bienes y servicios que el cliente no quiere ni necesita.

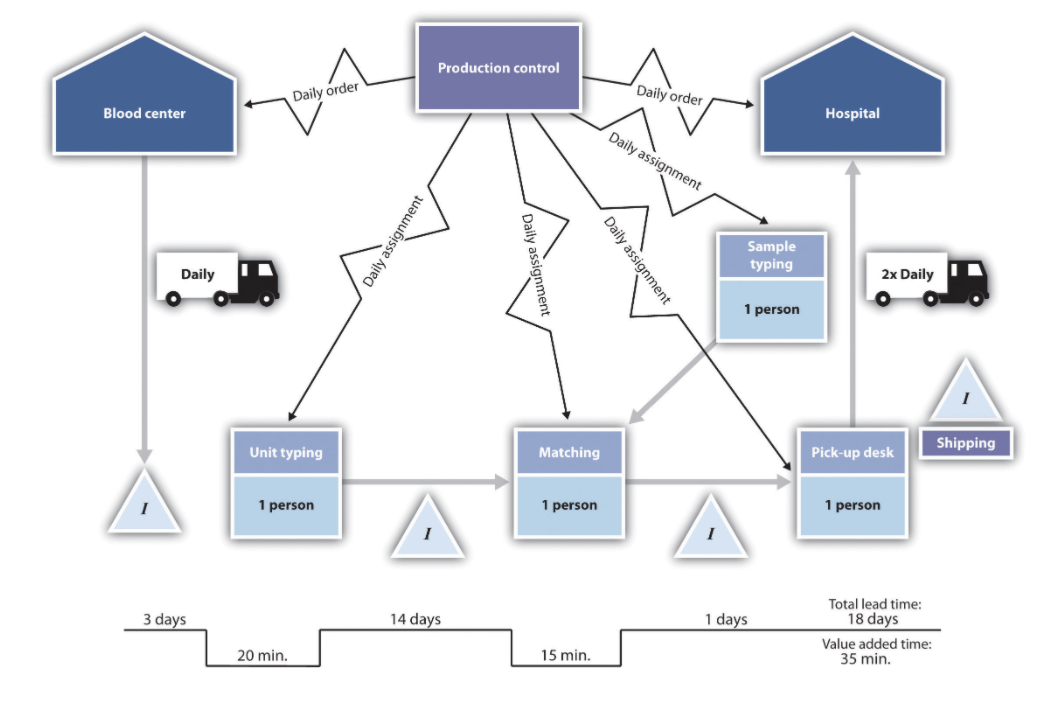

El segundo principio del pensamiento lean se centra en determinar y visualizar el flujo de valores. El flujo de valor es todo el conjunto de actividades asociadas a la producción de bienes y servicios. El objetivo de dicho mapeo es identificar todas y cada una de las actividades que no proporcionan ningún valor al cliente. Una vez identificadas esas actividades no valoradas, deben ser eliminadas. Se requiere que los alumnos, cada semestre, acudan a su asesor y comiencen el proceso para inscribirse al siguiente semestre o prepararse para la graduación. Imagínese mapear cada paso en ese proceso. Habiendo hecho eso, los colegios y universidades probablemente podrían encontrar algunos pasos o actividades que no agreguen valor. En una operación lean, esos pasos serían eliminados. También se podría pensar en términos del proceso que enfrentan la mayoría de los pacientes cuando acuden a algún tipo de centro médico. A menudo se les exige que llenen múltiples formularios que requieren la misma información. En la Figura 13.5 “Mapa de flujo de valor para abastecer de sangre a hospitales”, proporcionamos un ejemplo de un mapa de flujo de valor para el proceso de suministro de sangre a los hospitales.

Figura 13.5 Mapa de flujo de valor para abastecer de sangre a hospitales

Fuente: Derivado de Value Stream, facultyweb.berry.edu/jgrout/p... ue_stream.html

El tercer principio del pensamiento lean argumenta que se debe hacer todo lo posible para que fluyan los pasos restantes. El término flujo aquí se refiere a la noción de que desde el diseño hasta la entrega al cliente, todos los pasos y actividades deben estructurarse de tal manera que haya un tiempo de inactividad mínimo o inexistente, desperdicio o espera dentro o entre los pasos. “Los Principios del Lean Thinking: Herramientas y Técnicas para la Manufactura Avanzada”, Centro Tecnológico Industial, consultado el 4 de febrero de 2012, www.itc.mb.ca/downloads/resources_by_topic/Princ_Lean%20Thinking/principlesofleanthinkingRevd2004.pdf. Este es quizás el más desafiante de todos los cinco principios del pensamiento delgado. Hacer que las operaciones fluyan de manera fluida a menudo requiere cambios sustanciales en los procesos de producción y servicio. De hecho, puede requerir cambios sustantivos en la estructura de un negocio.

El cuarto principio implica un sistema de extracción desencadenado por las necesidades del cliente. El término pull significa que la producción de bienes y servicios se desencadena por la demanda de los clientes. Este aspecto del lean es lo que comúnmente se conoce como inventario justo a tiempo. La idea central es que todo el flujo de valor se encienda solo por la demanda de los clientes. Así se minimiza el inventario en todo el sistema.

El quinto y último principio es perseguir la perfección. Esto demuestra claramente que el pensamiento lean no está totalmente separado y divorciado de los conceptos de gestión de calidad total o Six Sigma. Este último principio aboga por que eliminar los impedimentos a la calidad significará una reducción significativa de los residuos. Al igual que el trabajo de Crosby, los defensores lean a menudo hablan de luchar por cero defectos.

Uno de los primeros pasos en cualquier programa Lean es identificar dónde existen desechos dentro del sistema. Taiichi Ohno y Shigeo Shingo, los dos cofundadores del Sistema de Producción Toyota, identificaron siete posibles fuentes de desechos: transporte, inventario, movimiento, espera, sobreprocesamiento, sobreproducción y defectos. (Un buen mnemotécnico para recordar estas siete fuentes es TIM WOOD.) El Cuadro 13.4 “Siete Fuentes de Residuos de Manufactura” identifica y da ejemplos de las siete fuentes originales de desechos utilizados en todo Toyota.

| Tipo de Residuos | Descripción | Ejemplos |

|---|---|---|

| Transporte | El movimiento de componentes y partes no asociados con su transformación. El movimiento innecesario (lo que no es requerido por el cliente) corre el riesgo de sufrir daños. | Al buscar proveedores, Toyota toma en consideración su proximidad a sus plantas de producción. Las plantas Toyota están diseñadas para que los proveedores puedan llevar sus artículos directamente a donde serán utilizados en el piso de la fábrica. |

| Inventario | Los tres tipos de inventario (materias primas, trabajo en proceso y bienes terminados) son todas formas de inversión. Cuando estos inventarios no se utilizan activamente para satisfacer la demanda de los clientes, representan un desperdicio de capital. | El inventario justo a tiempo se esfuerza por producir inventario de acuerdo a la demanda del cliente. Se hace todo lo posible para suavizar los procesos de producción para que no sea necesario producir ningún componente en cantidades a granel. Muchos restaurantes cocinan comidas solo cuando lo ordena el cliente. Esto minimiza las sobras. |

| Motion | Este término se refiere a empleados y equipos, no a componentes o productos. El movimiento innecesario es una pérdida de tiempo y dinero. Al igual que el transporte, corre el riesgo de dañar el producto final o los empleados. | Se debe evitar el exceso de movimiento por parte de trabajadores o maquinaria. Los trabajadores y los equipos se posicionan de manera que estén muy cerca y se minimicen los movimientos. Las máquinas a veces se agrupan en forma de U para que un trabajador pueda operarlas con un movimiento mínimo. |

| Esperando | Si no se están procesando componentes o productos, entonces hay espera. Esto representa un desperdicio de inversión. | Eliminar esta forma de residuos es la razón del concepto de “flujo”. Es necesario rediseñar los procesos de producción para minimizar el tiempo de espera. Se utilizan pinturas especiales que se secan rápidamente para que los vehículos puedan pasar al siguiente paso de procesamiento sin tener que esperar. |

| Sobreprocesamiento | Un componente o un producto que requiere más tiempo para procesar que la estimación estándar representa un desperdicio. Este concepto también implica la noción de que el uso de procesos o herramientas de fabricación inapropiados o excesivamente complejos también representan una forma de desperdicio. | La esencia aquí puede ser resumida por KIS—mantenla simple, estúpida. Este es un principio de ingeniería bien conocido por el cual “menos es más”. El proceso se puede lograr con una máquina simple preferible a una máquina compleja. La simplicidad logra la tarea, minimiza las posibilidades de falla y reduce el desperdicio. Un ejemplo clásico de esto serían los ingenieros a quienes se les pidió determinar el volumen de una pieza compleja. Algunos comenzaron tomando medidas precisas para calcular el volumen de algunos segmentos de la pieza. Otro ingeniero simplemente arrojó la pieza a un cubo de agua y midió el volumen de agua desplazada. |

| Sobreproducción | Producir más de lo que el cliente quiere en un momento determinado es una fuente de desperdicio. Algunos negocios han establecido operaciones donde creen que la producción en grandes lotes es el método más eficiente desde el punto de vista económico. Esto generalmente significa grandes niveles de inventario. La sobreproducción es vista por algunos como la fuerza impulsora detrás de las otras seis fuentes de desechos. El pensamiento Lean les encarga reexaminar estos supuestos básicos. | Un fabricante tiene una buena idea de la demanda anual de una pieza en particular. Configurar la máquina que se utiliza para producir esta pieza es una propuesta de gastos. El análisis financiero indica que la empresa debe producir un lote de la pieza cada trimestre (tres meses de suministro). Un suministro de tres meses de la pieza significa que una porción considerable se encuentra en el inventario durante un largo período de tiempo. Esta cantidad de inventario también puede enmascarar cualquier defecto en la fabricación. Tomaría bastante tiempo pasar por este lote antes de que uno se diera cuenta de que el lote podría haber tenido problemas en la producción. Una compañía que se enfocó en reducir el costo de configuración de la máquina podría entonces producir lotes más pequeños, lo que a su vez produciría niveles de inventario más bajos y, por lo tanto, detectaría problemas de calidad antes. |

| Defectos | Los defectos en los productos producen costosos desechos: costos de retrabajo, costos de desguace o costos de garantía excesivos. | Aquí es donde se fusionan el lean thinking y la gestión de calidad. La mala calidad del producto y servicio representa un desperdicio dramático. |

Las continuas referencias al Sistema de Producción Toyota podrían llevar al lector a creer que el pensamiento delgado es apropiado solo para el entorno de fabricación. Eso sería profundamente engañoso porque Lean tiene una tremenda aplicabilidad al servicio, particularmente en las áreas de atención médica, banca y retail. Algunos autores consideran que estas siete fuentes de residuos son absolutamente aplicables a los entornos de servicio. Michael George, Lean Six Sigma for Service: Cómo utilizar Lean Speed y Six Sigma Quality para mejorar los servicios y las transacciones (Nueva York: McGraw-Hill, 2003), 76. Otros han sugerido que se modifiquen las siete fuentes originales de desechos manufactureros para cubrir el ambiente de servicio, de la siguiente manera: retraso, duplicación, movimiento innecesario, comunicación poco clara, inventario incorrecto, errores y oportunidad perdida. “Seven Waste of Service | Customer Perception”, Lean Manufacturing Tools, consultado el 5 de febrero de 2012, leanmanufacturingtools.org/81/seven-wastes-of-service -customer-perceptio. Estas siete fuentes y los ejemplos correspondientes se describen en el Cuadro 13.5 “Siete Fuentes de Residuos de Servicio”.

| Tipo de Residuos | Descripción | Ejemplos |

|---|---|---|

| Retraso | Cualquier instancia en la que un cliente deba esperar algún aspecto del servicio. | Uno entra en un restaurante de comida rápida y encuentra una larga cola (fila). Cualquier tiempo de servicio empleado en esa cola es un retraso. Otro ejemplo del retraso sería esperar por teléfono para hablar con un representante de ventas. |

| Duplica | Cuando un cliente tiene que repetir cualquier actividad innecesariamente. | Los pacientes en un centro médico que tengan que rellenar repetidamente formularios serían un ejemplo de duplicación. Un sitio web requiere la entrada de información del cliente, pero luego el sitio web se bloquea, lo que hace que el cliente vuelva a ingresar la información es otro ejemplo. Tales instancias son extremadamente molestas para la mayoría de los consumidores. |

| Movimiento innecesario | Un cliente que se traslada entre una variedad de operaciones y donde cada mudanza no agrega sustancialmente valor. | Un cliente desea presentar una queja. El cliente llama al departamento de quejas y luego es trasladado de un representante de ventas a otro. Este tipo de frustración puede hacer que los clientes abandonen el servicio. |

| Comunicación poco clara | La falta de proporcionar instrucciones claras para cualquier etapa del entorno de servicio. | La comunicación poco clara, particularmente con respecto a las instrucciones a los clientes, está contenida en toda la experiencia de servicio. Los ejemplos incluirían instrucciones que están llenas de jerga o que confunden fácilmente a los clientes. |

| Inventario incorrecto | Los servicios suelen tener productos auxiliares. Si un producto no está disponible, el cliente tiene que esperarlo. | Un cliente realiza un pedido en línea de varios artículos. Al momento del pedido, se le informa al cliente que todos los artículos están disponibles y serán enviados a la vez. Cuando el cliente recibe el pedido, no todos los artículos están en el envío, y algunos artículos están en espera. “Murphy's Law” dictaría que los artículos en pedido pendiente son los que más buscaba el cliente. |

| Errores | Cualquier error o error asociado ya sea con los bienes auxiliares o con el propio servicio. | Decirle a un cliente que el servicio de reparación llegará entre las 10 a.m. y la 1 p.m. y luego se presente a las 4 p.m. es el tipo de error que pocos clientes están dispuestos a perdonar u olvidar. |

| Oportunidad perdida | Cada compromiso con el cliente en un entorno de servicio es una oportunidad para tener éxito o fracasar. El fracaso puede estar asociado con una mala interacción de comportamiento con el cliente, ignorancia sobre el servicio o proporcionar información incorrecta al cliente. | Los servicios difieren de los productos de muchas maneras. Una de las más importantes es que los servicios de calidad suelen ser en tiempo real. En la fabricación, se puede probar el producto antes de que se envíe. Esto no siempre ocurre en los servicios. Unas palabras de un empleado grosero pueden describir la visión del cliente de la empresa. Las disculpas posteriores no podrán hacer nada para borrar esta imagen negativa. Proporcionar a los clientes la información incorrecta, incluso sobre detalles menores, también puede destruir su percepción de una empresa. |

El pensamiento lean utiliza varias técnicas para lograr sus fines. Hemos mencionado el mapeo de flujo de valor. Otras técnicas incluyen el control de inventario justo a tiempo, el cambio rápido (un programa para reducir los tiempos de configuración para que sea más atractivo para producir en lotes más pequeños), Kaisen (un término japonés que se refiere a cualquier programa que busque pequeñas mejoras de forma regular en lugar de un enorme iniciativa de calidad), y gestión visual (un programa de presentación visual de métricas clave a todo el personal para que pueda estar al tanto de todos y cada uno de los avances). Una técnica que tiene amplia aplicación tanto en entornos de fabricación como de servicio se conoce como la 5 Ss. Las cinco Ss se refieren a términos japoneses para, en efecto, limpieza. “5S Check List”, Systems2win, consultado el 9 de marzo de 2012, www.Systems2win.com/solutions/5s.htm. Las cinco S, que en conjunto buscan simplicidad y pulcritud para mejorar la eficiencia y efectividad, son las siguientes:

- Seiei u organización. Solo aquellas herramientas y equipos que son absolutamente necesarios están disponibles en cualquier momento. Todos los demás equipos se almacenan hasta que sea necesario.

- Seiton o orden. Cada parte está en su lugar correcto. Los japoneses usan tableros perforados para almacenar herramientas. En algún momento dibujan un contorno de la herramienta en el tablero para que se devuelva a su lugar correcto.

- Seiso o limpieza. Los ambientes de trabajo se mantienen inmaculados. Esto se hace para reforzar la noción de perfecto. Algunos pisos de fábrica están pintados de blanco para que cualquier caída o cualquier basura se haga evidente de inmediato.

- Seitetsu o limpieza estandarizada. Esto es un refuerzo de los tres puntos anteriores. Comenzando en los jardines de infancia japoneses, se requiere que los niños limpien sus aulas, juntos, antes de ser liberados para irse a casa.

- Shitsuke o disciplina. Un programa para adherirse a los procedimientos establecidos por orgullo en el propio trabajo.

Cada vez más empresas se están dando cuenta de que el pensamiento lean y la calidad no son dos enfoques de gestión distintos sino dos modelos extremadamente complementarios. Se encuentran cada vez más referencias a un concepto conocido como Lean Six Sigma, que es un programa que combina aspectos tanto del lean thinking como de la gestión de la calidad. Reconoce que Lean por sí mismo no puede controlar los procesos, y Six Sigma reduce significativamente el tiempo de proceso o la inversión de capital. Michael George, Lean Six Sigma for Service: Cómo utilizar Lean Speed y Six Sigma Quality para mejorar los servicios y las transacciones (Nueva York: McGraw-Hill, 2003), 6. Ambos enfoques ofrecen beneficios a las pequeñas empresas que no pueden ignorarse si estos negocios quieren seguir siendo viables en un mundo cada vez más competitivo.

Videoclip 13.8

Mejora del proceso Lean: divertido

(haga clic para ver el video)

Una comedia muda para ilustrar principios lean.

Videoclip 13.9

Construyendo una Cultura Lean

(haga clic para ver el video)

Lean requiere cambios en toda una organización.

Videoclip 13.10

Lean Office: Aplicando Lean a los Procesos de Negocio

(haga clic para ver el video)

Lean no se limita a la fabricación, sino que se puede aplicar a la administración de oficinas.

Recursos Web

Introducción a Lean

Una gran introducción a los conceptos lean por parte de una firma de consultoría.

www.leanthinking.info/aboutlean.html

Glosario de Herramientas Lean

Definiciones de términos clave.

www.shopwerkssoftware.com/lean_glossary.aspx

Llevando principios “Lean” a las industrias de servicios

La aplicación de conceptos lean al entorno de servicio.

Lograr un avance “Lean Service”

Un ejemplo de conceptos lean aplicados al entorno de servicio.

www.stratform.com/lean_services.htm

Claves para llevar

- Lean thinking representa un programa para eliminar todas las formas de desperdicio en una organización.

- Para cualquier proceso de producción o servicio, uno podría trazar todos los pasos existentes actualmente y luego eliminar aquellos que no agreguen valor al cliente.

- Hay siete fuentes de residuos en los procesos de fabricación.

- Hay siete fuentes de residuos en los procesos de servicio.

EJERCICIOS

- Entrevistar a varios propietarios de pequeñas empresas locales sobre cómo intentan minimizar el desperdicio.

- Elija un curso universitario en particular que esté tomando actualmente e identifique las fuentes de desechos en esa clase. ¿Cómo podrías rediseñar esa clase universitaria para minimizar esos desechos?

- Discuta cómo el enfoque de 5 Ss podría ser utilizado en su vida personal para mejorar la eficiencia y efectividad.