6.3: Freír los alimentos con grasa profunda

- Page ID

- 80943

Ram Yamsaengsung

Departamento de Ingeniería Química

Facultad de Ingeniería

Universidad Príncipe de Songkla

Hat Yai, Tailandia

Bandhita Saibandith

Departamento de Biotecnología

Facultad de Agroindustria

Universidad Kasetsart

Chatuchak, Bangkok, Tailandia

| Términos Clave |

| Química de fritura | Transferencia de masa | Tecnología de fritura |

| Transferencia de calor | Balance de masa y material | Sistemas industriales de fritura continua |

| Balance de calor | Tasa de secado del producto | Sistemas de fritura al vacío |

Variables

Introducción

Este capítulo introduce los principios básicos de la fritura y su relevancia para la industria alimentaria. Para ilustrar su importancia, se describen diversos productos fritos de todo el mundo, y se discuten los mecanismos, equipos y química del proceso de fritura. Los pros y los contras de freír alimentos se presentan en el contexto de textura, apariencia, sabor y aceptabilidad.

Freír es un método de cocción muy popular y se ha utilizado durante miles de años. Algunos ejemplos de todo el mundo incluyen fideos, rollos de huevo y taros crujientes en China; tempuras (carnes y verduras fritas rebozadas) en Japón; pescado y papas fritas en el Reino Unido; y patas de cerdo fritas en Alemania. En los países latinos y los restaurantes Tex-Mex, los alimentos fritos incluyen productos a base de tortilla, como tacos, nachos y quesadillas. Ejemplos de otros alimentos fritos populares incluyen papas fritas, aros de cebolla y pollo frito, junto con postres fritos como donas y barras de caramelo rebozadas y fritas.

Tradicionalmente, hay dos tipos principales de alimentos fritos: (1) fritos en grasa profunda (fritos), como papas fritas, papas fritas y pollo frito rebozado; y (2) fritos en sartén, como panqueques, huevos y platos salteados. Este capítulo se centra en los sistemas de fritura de grasa profunda atmosférica y al vacío.

Resultados

Después de leer este capítulo, deberías poder:

- • Describir diversos tipos de tecnología de fritura

- • Describir la química básica de fritura y los mecanismos de transferencia de calor y masa que intervienen en la fabricación de diferentes tipos de productos fritos

- • Explicar las ventajas y desventajas del proceso de fritura

- • Analizar el proceso de fritura usando ecuaciones fundamentales y calcular la tasa de eliminación de agua y la cantidad de calor requerido durante la fritura

Conceptos

Tecnología de fritura

La fritura se define como el proceso de cocción y secado a través del contacto con aceite caliente. Implica transferencia simultánea de calor y masa. La tecnología de fritura es importante para muchos sectores de la industria alimentaria, desde proveedores de aceites e ingredientes; hasta establecimientos de comida rápida y restaurantes; hasta productores industriales de productos totalmente fritos, par-fritos y snacks; y finalmente a fabricantes de equipos de fritura. La cantidad de alimentos fritos y aceite utilizados tanto a nivel industrial como comercial es masiva.

Freidora con Grasa (Fritura Profunda)

El proceso de sumergir los alimentos parcial o completamente en aceite durante parte o la totalidad del período de cocción a presión atmosférica (760 mm Hg o 101.3 kPa absolutos) se denomina fritura profunda o fritura profunda. El alimento está completamente rodeado por el aceite, que es un medio de transferencia de calor muy eficiente. Además de cocinar los alimentos, el aceite para freír produce una textura crujiente en alimentos como papas fritas, papas fritas y pollo frito rebozado (Moreira et al., 1999). El producto resultante suele ser de color marrón dorado con un contenido de aceite que oscila entre 8 y 25%.

Una freidora típica de grasa profunda consiste en una cámara en la que se colocan aceite caliente y un producto alimenticio. La velocidad y eficiencia del proceso de fritura dependen de la temperatura y la calidad general del aceite, en términos de degradación de triglicéridos y cambios en las propiedades térmicas y físicas como el color y la viscosidad (Moreira et al., 1999). La temperatura de fritura suele estar entre 160° y 190°C. El aceite de cocina (como el aceite de girasol, aceite de canola, aceite de soya, aceite de maíz, aceite de maní y aceite de oliva) no solo actúa como medio de transferencia de calor, sino que también ingresa al producto, aportando sabor; en el Cuadro 6.3.1 se enumera el contenido de aceite de los fritos comúnmente grasos profundos productos.

Además de freír a presión atmosférica, los productos alimenticios también se pueden freír al vacío, donde la presión se reduce a aproximadamente 60 mm Hg (8 kPa absolutos). A esta menor presión, el punto de ebullición del agua disminuye a 41°C permitiendo que la temperatura del aceite de fritura se reduzca a 90°—110°C; como resultado, los productos sensibles al calor, como frutas con alto contenido de azúcar (por ejemplo, plátanos, manzanas, yacas, durianos y piñas) se pueden freír hasta que queden crujientes. Además, los productos fritos son capaces de mantener un color fresco y un sabor intenso, mientras que el aceite para freír tendrá una vida más larga debido al menor contacto con el oxígeno atmosférico.

| Producto | Contenido de aceite (%) |

|---|---|

|

Patatas fritas |

33—38 |

|

Chips de tortilla |

23—30 |

|

Productos expandidos de snacks |

20—40 |

|

Frutos secos tostados |

5—6 |

|

Papas fritas |

10—15 |

|

Donas |

20—25 |

|

Alimentos congelados |

10—15 |

Química de Fritura

Fuentes de Aceite Usado en Fritura

Se plantan cultivos de semillas oleaginosas en todo el mundo para producir aceite de cocina. Las semillas se lavan y trituran antes de retirar el aceite mediante un proceso de extracción. Luego, el aceite se refina para eliminar cualquier sabor, olor, color o impurezas no deseados. Algunos aceites, como el aceite de oliva virgen, el aceite de nuez y el aceite de semilla de uva, se prensan directamente de la semilla o fruto sin refinar más (EUFIC, 2014). Algunas otras fuentes de aceite para freír incluyen girasol, canola, palma y soja.

La mayoría de los aceites vegetales son líquidos a temperatura ambiente. Cuando los aceites se calientan, los ácidos grasos insaturados, que son los componentes básicos de los triglicéridos, se degradan. Los aceites ricos en monoinsaturados, como el aceite de oliva o el aceite de maní, son más estables y pueden reutilizarse mucho más que los aceites ricos en poliinsaturados como el aceite de maíz o el aceite de soja. Por esta razón, al freír alimentos, es importante no sobrecalentar el aceite y cambiarlo frecuentemente.

Reacciones Químicas

Muchas reacciones químicas, incluyendo hidrólisis, isomerización y pirólisis, tienen lugar durante la fritura y afectan la calidad y el tiempo de almacenamiento del aceite. Varias de estas reacciones conducen al deterioro del aceite.

La hidrólisis es una reacción química en la que una molécula de agua se inserta a través de un enlace covalente y rompe el enlace. La hidrólisis es la principal reacción química que se produce durante la fritura. A medida que el producto alimenticio se calienta, el agua de los alimentos se evapora y el vapor de agua se difunde en el aceite. Las moléculas de agua provocan hidrólisis en el aceite, resultando en la formación de ácidos grasos libres, reducción del punto de humo del aceite y sabores desagradables tanto en el aceite como en los alimentos. El punto de humo, o el punto de combustión, de un aceite o grasa es la temperatura a la que comienza a producir un humo azulado continuo que se vuelve claramente visible (AOCS, 2017). El polvo de hornear también promueve la hidrólisis del aceite (Moreira et al., 1999). En el Cuadro 6.3.2 se enumeran los puntos de humo de algunos aceites comunes utilizados en la fritura. Para la cocción a alta temperatura (160—190°C), un aceite con bajo punto de humo, como el aceite de girasol sin refinar y el aceite de maíz sin refinar, puede no ser adecuado.

| Aceites y Grasas de Cocina | Punto de Humo °C | Punto de Humo °F | Aceites y Grasas de Cocina | Punto de Humo °C | Punto de Humo °F |

|---|---|---|---|---|---|

|

Aceite de girasol sin refinar |

107°C |

225°F |

Aceite de semilla de uva |

216°C |

420°F |

|

Aceite de maíz sin refinar |

160°C |

320°F |

Aceite de oliva virgen |

216°C |

420°F |

|

Mantequilla |

177°C |

350°F |

Aceite de girasol |

227°C |

440°F |

|

Aceite de coco |

177°C |

350°F |

Aceite de maíz refinado |

232°C |

450°F |

|

Mantas vegetales |

182°C |

360°F |

Aceite de palma |

232°C |

450°F |

|

Mantel |

182°C |

370°F |

Aceite de oliva extra ligero |

242°C |

468°F |

|

Aceite de canola refinado |

204° C |

400°F |

Aceite de salvado de arroz |

254°C |

490°F |

|

Aceite de sésamo |

210°C |

410°F |

Aceite de aguacate |

271°C |

520°F |

La isomerización (polimerización) es el proceso por el cual una molécula se transforma en otra molécula que tiene exactamente los mismos átomos pero dispuesta de manera diferente. La isomerización ocurre rápidamente durante los períodos de espera y fritura. Los enlaces en los triglicéridos se reordenan, haciendo que el aceite sea más inestable y más sensible a la oxidación.

La pirólisis da como resultado la descomposición extensiva de la estructura química del aceite dando como resultado la formación de compuestos de menor peso molecular.

Los alimentos fritos pueden absorber muchos productos oxidativos, como el hidroperóxido y los aldehídos, que se producen durante la fritura (Sikorski & Kolakowska, 2002), afectando así la calidad del aceite.

La fritura repetida (usando el mismo aceite varias veces) aumenta la viscosidad y oscurece el color del aceite de cocina. Si las propiedades fisicoquímicas del aceite de cocina se deterioran, el aceite debe desecharse porque puede resultar dañino para el consumo humano (Goswami et al., 2015; Rani et al., 2010; Choe et al., 2007). Los antioxidantes, como la vitamina E, que se agregan durante la fritura son extremadamente efectivos para disminuir la tasa de oxidación lipídica, mientras que enzimas como la superóxido dismutasa, catalasa y peroxidasa también son beneficiosas. Sin embargo, la efectividad de la Vitamina E disminuye con el aumento de la temperatura (Goswami et al., 2015).

Procesos de transferencia de calor y masa durante la fritura

El proceso de fritura, ya sea fritura atmosférica o al vacío, es bastante complicado, involucrando calor acoplado y transferencia de masa a través de un medio poroso (el alimento), formación de costras y contracción y expansión del producto. Todos estos mecanismos contribuyen a las dificultades para predecir la apariencia física y estructural del producto final. Por lo tanto, la comprensión del mecanismo de fritura y los fenómenos de transporte de calor y masa es útil para los procesadores de alimentos con el fin de producir y desarrollar nuevos refrigerios fritos y fritos al vacío para satisfacer las demandas de los consumidores.

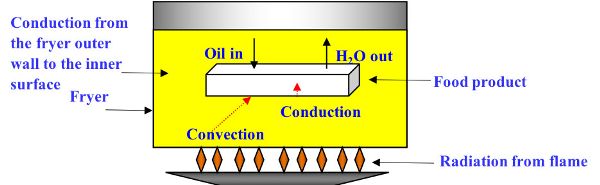

Transferencia de Calor

Durante el proceso de fritura se realiza tanto la transferencia de calor como de masa, saliendo agua y entrando aceite al producto (Figura 6.3.1). Los procesos de transferencia de calor incluyen radiación de la fuente de calor a la freidora, conducción desde la pared exterior de la freidora a la superficie interna y de la superficie interna al petróleo. Una vez calentado el aceite, la energía térmica es transferida por convección a la superficie del producto. Debido a la alta temperatura de fritura (160—190°C), el coeficiente de transferencia de calor por convección es mucho mayor que los procesos de secado al aire. Finalmente, el calor se conduce desde la superficie más caliente hasta el centro más frío del producto, aumentando así su temperatura.

La transferencia de calor durante el proceso de fritura se puede describir usando los tres supuestos simplificadores siguientes (Ecuaciones 6.3.1—6.3.3) relacionados con la convección, conducción y calor sensible.

La primera suposición es que el calor se transfiere del aceite a la superficie del producto por convección:

\[ q=h\Delta T = hA(T_{s}-T_{\infty}) \]

donde q = flujo de calor (J s −1 m −2 o W m −2) (debido a la convección, en este caso)

h = coeficiente de transferencia de calor por convección (W m −2 °C −1)

A = superficie del producto (m 2)

∆T = diferencia de temperatura (°C) entre la temperatura superficial del producto y la temperatura del aceite = T s — T ∞

T s = temperatura superficial del producto (°C)

T ∞ = temperatura del aceite (°C)

En el Cuadro 6.3.3 se enumeran los rangos de valores del coeficiente de transferencia de calor convectivo (h) para varios procesos y medios. La convección forzada aumenta drásticamente el coeficiente de transferencia de calor en comparación con la convección libre. Al mismo tiempo, los líquidos tienen un valor de h mucho mayor que los gases, mientras que un proceso de convección con cambio de fase puede crear un coeficiente de transferencia de calor tan alto como 2,500—100,000 W m −2. Krokida et al. (2002) proporcionan una buena compilación de datos bibliográficos sobre coeficientes de transferencia de calor por convección en operaciones de procesamiento de alimentos y Alvis et al. (2009) es una buena fuente de valores del coeficiente en operaciones de fritura.

La segunda suposición es que el calor se transfiere desde la superficie del producto internamente a través de la conducción:

\[ q=hA\frac{\Delta T}{\Delta x} = kA\frac{(T_{1}-T_{2})}{\Delta x} \]

| Proceso | h (W m −2 K −1) |

|---|---|

| Convección libre: | |

|

Gases (por ejemplo, aire) |

2—20 |

|

Líquidos (por ejemplo, agua, aceite) |

50—1000 |

| Convección forzada: | |

|

Gases (por ejemplo, aire) |

25—300 |

|

Líquidos (por ejemplo, agua, aceite) |

100—40,000 |

| Convección con cambio de fase: | |

|

Evacuación o condensación |

2,500—100,000 |

donde q = flujo de calor (J s −1 m −2) o (W m −2) (debido a la conducción en este caso)

k = conductividad térmica (W m −1 °C −1)

A = superficie del producto (m 2)

∆T = T 1 — T 2 = diferencia de temperatura entre la superficie interna y externa del producto (°C)

Δx = espesor del producto (m)

El tercer supuesto es que el calor del aceite también se usa como calor sensible (cambio en la temperatura del producto sin cambio de fase) para aumentar la temperatura del producto hacia la temperatura del aceite:

\[ Q=\Delta H = \dot{m}C_{p} \Delta T= \dot{m}C_{p}(T_{1}-T_{2}) \]

donde Q = calor sensible (J s −1)

H = cambio en la entalpía (J)

\(\dot{m}\)= caudal másico (kg s −1)

C p = calor específico (kJ kg −1 °C −1)

∆T = T 1 — T 2 = cambio en la temperatura del material sin sufrir un cambio de fase (°C)

En el Cuadro 6.3.4 se da el calor específico del agua, el aceite vegetal y los materiales comunes. Como se muestra, el calor específico del aceite vegetal es menor a la mitad que el del agua líquida, lo que indica que se necesita mucha menos energía para elevar la temperatura de la misma cantidad de material en 1°C.

| Material | Calor Específico (C p) (kJ kg −1 °C −1) |

|---|---|

|

Agua Líquida |

4.18 |

|

Agua sólida (hielo) |

2.11 |

|

Vapor de agua |

2.00 |

|

Aceite vegetal |

2.00 |

|

Aire seco |

1.01 |

El calor sensible del aceite aumenta la temperatura del agua hasta su punto de ebullición. La liberación de energía térmica en el punto de ebullición se conoce como el calor latente de vaporización, o el calor requerido para evaporar el agua o cambiar su fase de líquido a gas. El calor latente de vaporización enfría la región del producto durante la evaporación, manteniendo la temperatura del producto cerca del punto de ebullición (hasta que se haya eliminado la mayor parte del agua).

Equilibrio de Calor

La ecuación simplificada del balance térmico es:

\[ \rho C_{p}\frac{dT}{dt}-div[k\nabla T] = Q_{\text{heatsource}}+h(T-T_{\infty}) \]

donde ρ = densidad del producto (kg m −3)

C p = capacidad calorífica del producto (J kg −1 °C −1)

div [k (T)] = término de conducción =\(\frac{\partial}{\partial x}(k\frac{\partial T}{\partial x})+\frac{\partial}{\partial y}(k\frac{\partial T}{\partial y})+\frac{\partial}{\partial z}(k\frac{\partial T}{\partial z})\)

x = dirección x (m)

y = dirección y (m)

z = dirección z (m)

k = conductividad térmica (W m −1 °C −1)

Q fuente de calor = término de calor latente de evaporación (J s −1 m −2)

h = coeficiente de transferencia de calor por convección (W m −2 °C −1)

T ∞ = temperatura del aceite en el tiempo t (°C)

T = temperatura del producto en el tiempo t (°C)

t = tiempo (s)

La ecuación simplificada del balance térmico (Ecuación 6.3.4), consiste en el término de acumulación de calor [ρC p (dT/dt)], el término de conducción div [k (T)], el término fuente de calor (Q fuente de calor) que denota el calor latente de vaporización, y el término de convección, h (T oil — T), en la superficie límite, respectivamente. El término de acumulación de calor representa el cambio en la entalpía del sistema en función del tiempo. Este cambio explica el calentamiento del producto (cambio en la entalpía) y la transferencia del calor desde el producto calentado hacia la evaporación del vapor de agua del producto. El término de conducción explica la transferencia del calor desde la superficie del producto hacia el centro del material, mientras que el término de convección representa la transferencia de calor del aceite a la superficie del producto y depende del coeficiente de transferencia de calor del aceite de cocina (Yamsaengsung et al., 2008).

Transferencia Masiva

Los procesos de transferencia de masa durante la fritura incluyen (Figura 6.3.1):

- 1. A medida que el aceite caliente calienta el producto por conducción, el calor evapora el agua en el producto cuando alcanza la temperatura de ebullición del agua (Farkas et al., 1996).

- 2. A medida que el agua se convierte en vapor, se difunde dentro del producto y sale del producto por convección.

- 3. El aceite se introduce en el producto a través de la presión capilar (que es la diferencia de presión entre dos fluidos inmiscibles en un tubo delgado), resultante de las interacciones de fuerzas entre los fluidos y las paredes sólidas del tubo. La presión capilar puede servir tanto como una fuerza contraria como una fuerza impulsora para el transporte de fluidos (Moreira y Barrufet, 1998).

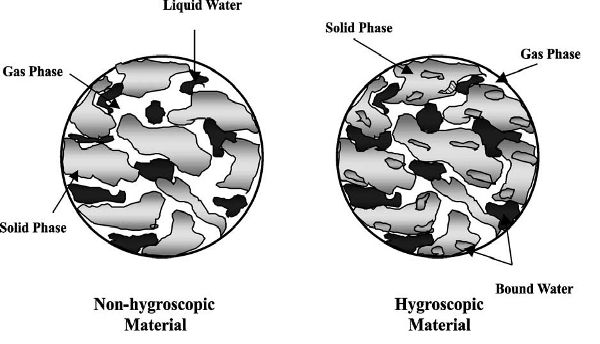

- 4. El producto final está compuesto por sólidos, agua, aire y petróleo. En general, el producto se vuelve más higroscópico, es decir, atrae fácilmente el agua de su entorno, a medida que avanza la fritura. Las papas fritas son un excelente ejemplo de un producto con una superficie o corteza crujiente y una porción interna suave llamada miga. En resumen, después de un tiempo específico, la superficie del producto se vuelve crujiente, mientras que la parte interna del producto puede retener cierta cantidad de humedad, dejándolo con una textura más suave.

La Figura 6.3.2 representa un material típico no higroscópico y un material higroscópico (Figura y Teixeira, 2007). Cada material consta de las tres fases: gas, agua líquida y sólida. Una diferencia importante es que en un material higroscópico hay agua ligada. El agua ligada se define como agua que se adhiere fuertemente a la superficie interna de los poros de los materiales (Yamsaengsung y Moreira, 2002) y muy difícil de eliminar. En contraste, el agua libre se puede eliminar a través de difusión capilar (Moreira et al., 1999) y flujo de convección desde un gradiente de presión. El agua ligada requiere un mayor tiempo de secado y fritura para ser removida. Si bien se requiere más energía térmica para eliminar esta agua unida, su eliminación conduce a la contracción del material. El secado también puede llevar a la contracción del material, pero la fritura puede conducir a un inflado adicional y expansión de la estructura a medida que el vapor de agua y el gas se expanden durante las etapas posteriores del proceso de fritura (Yamsaengsung y Moreira, 2002).

Tasa de secado del producto

El porcentaje de humedad de un material alimenticio se puede expresar como base húmeda (% b.p.) o base seca (% d.b.) en masa. El porcentaje de base húmeda se usa comúnmente en aplicaciones comerciales, mientras que el porcentaje de base seca se usa en los informes de investigación.

El% en peso se define como:

\[ \%\ w.b.=(\frac{\text{water content (kg)}}{\text{total weight of product (kg)}}) \cdot100 \]

El% d.b. se define como:

\[ \%\ d.b.=(\frac{\text{kg of water}}{\text{kg of dried food}}) \cdot100 \]

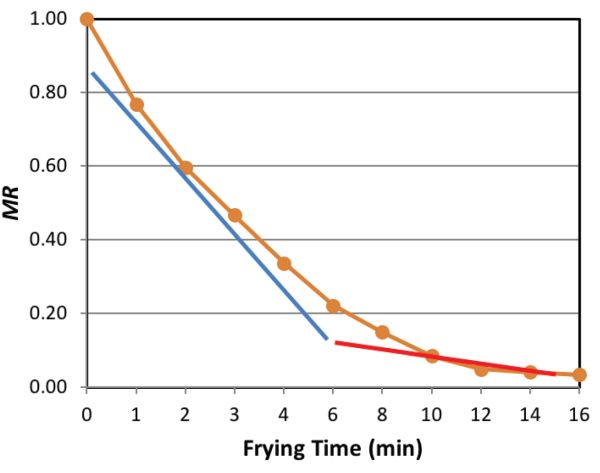

La velocidad de secado del producto durante el proceso de fritura se divide en periodos de velocidad constante y descendente. Durante el período de tasa constante, la eliminación de agua es bastante constante. Durante el periodo de caída de la tasa, la tasa de remoción de agua se reduce drásticamente. Cada periodo se caracteriza por un conjunto promedio de parámetros de transporte de calor y masa (Yamsaengsung, 2014). La relación de humedad (MR) se define como:

\[ MR = \frac{MC_{t}-MC_{e}}{MC_{o}-MC_{e}} \]

donde MR = relación de humedad

MC t = contenido de humedad en el tiempo de fritura t (decimal d.b. o w.b.)

MC e = contenido de humedad en equilibrio; el contenido de humedad del producto en condiciones de equilibrio a temperatura constante y humedad relativa (d.b. o w.b.)

MC 0 = contenido de humedad al inicio de la fritura, tiempo = 0 (d.b. o w.b.)

La Figura 6.3.3 ilustra la tasa constante y los periodos de tasa de caída de la MR durante el proceso de fritura.

Durante el periodo de velocidad constante, el agua libre se elimina como vapor a través de la evaporación y difusión del producto. También se están produciendo cambios en la superficie del producto a medida que se forma la costra durante este período. Por lo general, para los alimentos crujientes, el contenido de humedad debe ser inferior al 5% b.b. Durante el período de caída, se ha desarrollado una región de corteza distinta y el agua unida se elimina mediante difusión de vapor. La tasa de absorción de aceite es proporcional a la tasa de pérdida de humedad durante el período de tasa constante, pero está limitada por la presencia de la corteza durante el período de tasa de caída. El desarrollo de la corteza y el aumento de la presión dentro de la estructura a medida que el vapor de gas se expande con la absorción continua de calor ayudan a limitar la absorción de petróleo, al tiempo que hacen que los poros del producto se expandan y que todo el producto aumente su espesor. Esta expansión se llama puffing (Moreira et al., 1999).

En términos de transferencia de masa, la ecuación de difusión (Ecuación 6.3.8) puede escribirse para dar cuenta del flujo convectivo de líquido y vapor como (Moreira et al., 1999):

\[ \frac{dc}{dt}-div[D\cdot \nabla(c)]=\dot{V} \]

donde\(\frac{dc}{dt}\) = cambio en la concentración del componente (líquido, vapor o aceite) (kg mol m −2 s −1)

div [D·( c)] = flujo convectivo =\(\frac{\partial}{\partial x}(k\frac{\partial T}{\partial x})+\frac{\partial}{\partial y}(k\frac{\partial T}{\partial y})+\frac{\partial}{\partial z}(k\frac{\partial T}{\partial z})\)

D = coeficiente de difusión (m −2 s −1)

c = concentración de componente (líquido, vapor o aceite) (kg mol m −3)

\(\dot{V}\)= tasa de flujo convectivo de líquido (kg mol m −2 s −1)

Cuando se aplica a cada componente, es decir, líquido, vapor o aceite, la Ecuación 6.3.8 se utiliza para cuantificar la eliminación de agua líquida y vapor del producto y la absorción de aceite por el producto durante el proceso de fritura, es decir, en función del tiempo. La tasa de eliminación de agua se estima utilizando el coeficiente de difusión, mientras que el cambio en la concentración del componente (líquido, vapor o aceite) se estima utilizando datos experimentales en función del tiempo de fritura (Yamsaengsung, et. al., 2008).

Las ecuaciones de transferencia de calor y masa permiten calcular el consumo de energía, el calor requerido para calentar el aceite de cocina y eliminar el agua del producto durante el proceso de fritura, la cantidad de agua que se elimina durante la fritura y, en muchos casos, la cantidad de producto que sería obtenido al final del periodo de fritura.

Equilibrio de material (masa)

Las ecuaciones 6.3.4 y 6.3.8 describen la transferencia de calor y masa durante la fritura en tres dimensiones. Resolverlos requiere métodos numéricos avanzados, que están más allá del alcance de este capítulo. En esta sección se presenta un modelo que utiliza ecuaciones simplificadas de balance de materiales (balance de masa), que da cuenta del cambio en la masa de cada componente durante el proceso.

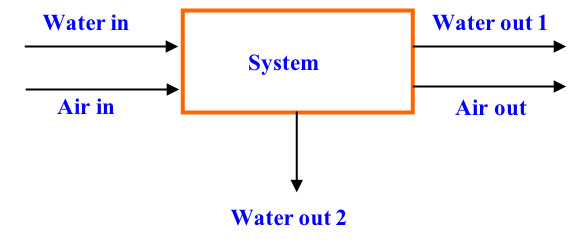

La ecuación 6.3.9 establece el concepto del balance material, o masa, en palabras:

\[ \{ \text{accumulation within the system} \}=\{\text{input through system boundaries} \} - \{\text{output through system boundaries} \} + \{\text{generation within the system} \} - \{\text{consumption within the system} \} \]

La acumulación se refiere a un cambio de masa (más o menos) dentro del sistema con respecto al tiempo, mientras que la entrada y salida a través de los límites del sistema se refiere a las entradas y salidas del sistema (Himmelblau, 1996). Si se considera durante un periodo de tiempo para el que se aplica el saldo, la Ecuación 6.3.9 es una ecuación diferencial (considere, por ejemplo, el balance de masas del agua en la Figura 6.3.4). Cuando se formula por un instante de tiempo, la Ecuación 6.3.9 se convierte en una ecuación diferencial:

\[ \frac{dm_{H_{2}O,within\ system}}{dt}=\dot{m}_{H_{2}O,in} - \dot{m}_{H_{2}O,out1} - \dot{m}_{H_{2}O,out2} \]

donde m H2O es la masa de agua y\(\dot{m}\) H2O es el caudal másico del agua (masa/tiempo, kg/s). Al evaluar un proceso que se encuentra en condición de equilibrio, o estado estacionario, los valores de las variables dentro del sistema no cambian con el tiempo, y el término de acumulación (cambio de masa dentro del sistema con respecto al tiempo) en las Ecuaciones 6.3.9 y 6.3.10 es cero.

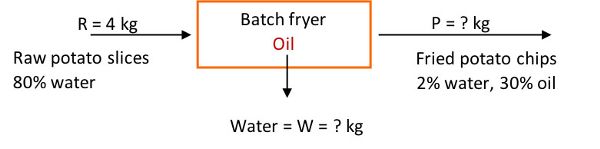

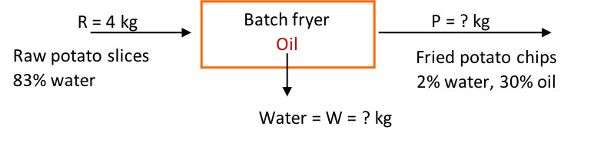

Para ilustrar la aplicación del balance de masas, considere una operación de fritura para hacer papas fritas (que son rodajas de papa frita). Para este ejemplo, 4 kg de rodajas de papa cruda pelada que contienen 83% de agua ingresan a una freidora para hacer chips con 2% de agua y 30% de aceite. ¿Cuántos kg de agua se evaporan del producto que sale de la freidora y cuántos kg de papas fritas se producen en el proceso? El proceso se encuentra en condiciones de estado estacionario.

El sistema es la freidora, y no se produce acumulación, generación o consumo, ya que el proceso es de estado estacionario. También, supongamos que las papas están compuestas por agua y sólidos. El siguiente paso es escribir las ecuaciones de balance de masas, total y para cada componente (% sólidos,% agua), y resolver las incógnitas.

El balance de masa total de las rodajas de papa es:

in = out, ya que los términos dependientes del tiempo en la Ecuación 6.3.10 son cero

R + aceite (absorbido de la freidora) = W + P

El material total que ingresa a la freidora se da como rodajas de papa cruda pelada de 4 kg. Sustituyendo R = 4 kg en el balance de masa total, produce una ecuación con dos incógnitas:

4 kg + aceite (absorbido de la freidora) = W + P

De ahí que se necesite una segunda ecuación (principio de balances básicos de materiales). Las papas están compuestas por agua y sólidos, de ahí que los términos en la ecuación del balance de masa total se puedan multiplicar por los porcentajes de componentes respectivos. El balance de porcentaje de sólidos es:

4 kg (1 — 0.83) + 0 = W (0) + P (1 — 0.32)

0.68 = 0.68 P

P = 1 kg de papas fritas producidas

El balance hídrico porcentual es:

4 kg (0.83) + 0 = W (1) + P (0.02)

3.32 = W + 0.02 P

3.32 = W + (0.02) 1 kg = W + 0.02

W = 3.3 kg de agua removida

Balance porcentual de petróleo:

4 kg (0) + aceite = 3.3 kg (0) + 1 kg (0.3)

Así, la masa de aceite absorbida por las papas durante la fritura es de 0.3 kg.

El balance total de materiales es de 4 kg + 0.3 kg = 3.3 kg + 1 kg, o 4.3 = 4.3, lo que confirma la conservación de la ley de masas.

Aplicaciones

Con el fin de diseñar y construir un sistema de fritura productivo y rentable, las propiedades y características del producto, incluyendo el tamaño, la forma, el grosor, la conductividad térmica, la capacidad calorífica específica, la composición y los atributos deseados del producto, tales como color, textura (dureza, crujiente), olor y sabor, todos jugar un papel y afectar el tiempo de fritura y la temperatura. Usando ecuaciones para balance de masa y transferencia de calor, se puede desarrollar la tasa de eliminación de agua y una curva de secado que puede ser utilizada para predecir la pérdida de humedad y el peso del producto, lo que, a su vez, afecta el tiempo de fritura y la capacidad de producción.

Sistemas de Freidora Continua Industrial

Un sistema típico de fritura continua consiste en una freidora, un intercambiador de calor, un tanque de aceite con un sistema de enfriamiento, un panel de control y un filtro. Otro tipo común de sistema de fritura consiste en una cámara de combustión, un intercambiador de calor de aceite y una freidora. En la cámara de combustión, un quemador de gas quema gas natural con aire fresco y gas sucio (vapores de la freidora) para producir gases de combustión que fluyen a través de un intercambiador de calor para calentar el aceite de fritura que se vuelve a circular a través de la freidora. En muchos casos, la recirculación de gases de escape se utiliza para aumentar la turbulencia, proporcionar enfriamiento de la superficie de la cámara de combustión y reducir las emisiones. Para reducir las emisiones y los olores, los vapores generados por el proceso de fritura se dirigen desde la freidora a la cámara de combustión donde se incineran (Wu et al., 2013).

El Cuadro 6.3.5 proporciona ejemplos de especificaciones mecánicas de algunos sistemas de fritura continua y sus rendimientos, mientras que el Cuadro 6.3.6 da precios y tiempo de fritura de algunos sistemas.

| Modelo | Dimensiones (mm) |

Espacio efectivo para freír, largo × ancho × alto (mm) | Hp | Consumo de energía (kWh) | Capacidad de Aceite Comestible (L) | Capacidad de Producción | |||

|---|---|---|---|---|---|---|---|---|---|

| longitud | ancho | altura | Cacahuetes | Snacks | |||||

|

FRYIN-302-E |

3450 |

2350 |

1950 |

2600 × 820 × 700 |

3 |

232.44 |

440 |

480 kg/hr |

300 kg/hr |

|

FRYIN-402-E |

4950 |

2350 |

1950 |

4100 × 820 × 700 |

5 |

348.67 |

650 |

650 kg/hr |

550 kg/hr |

|

FRYIN-602-E |

6450 |

2450 |

2070 |

5890 × 820 × 700 |

7.5 |

464.89 |

850 |

||

Modificado de https://www.tsunghsing.com.tw/en/product/oil_fryer-fryin_series.html

Sistemas de fritura al vacío

El proceso de fritura al vacío, desarrollado por primera vez en la década de 1960 y principios de 1970, proporciona varios beneficios en comparación con el proceso de fritura tradicional (atmosférico). Ahora es ampliamente utilizado para procesar frutas en países asiáticos. El principio detrás de la fritura al vacío es que usando presión reducida (por debajo de 101.3 kPa), el punto de ebullición del agua se puede reducir de 100°C a tan bajo como 45°C y la temperatura del aceite de cocina también se puede reducir a menos de 100°C (en comparación con la fritura atmosférica a 170°—190°C). Como resultado, los productos con alto contenido de azúcar, como las frutas maduras, se pueden freír sin quemarse y caramelización. Los métodos comunes para mejorar la fritura al vacío de frutas incluyen la inmersión en soluciones con alto contenido de azúcar y la deshidratación osmótica (Fito, 1994; Shyu y Hwang, 2001).

| Tipo de Máquina | Productos | Fuente de combustible/consumo de energía | Capacidad (kg/hr) |

Tiempo de fritura (min.) |

Costo, US$ |

|---|---|---|---|---|---|

|

Línea automática de procesamiento continuo de frutos secos fritos |

frutos secos, almendra, anacardo, cacahuetes, etc. |

diesel, GLP, gas, biocombustible |

N/A |

N/A |

$143,145 |

|

Máquina automática para freír snacks |

patatas fritas, carne, pollo, maní |

eléctrico/10 kW |

100—1,000 |

N/A |

14,314 |

|

Freidora continua de chips de plátano |

patatas fritas, galleta, donut, papas fritas, papas fritas, chips de plátano, snacks |

eléctrico/25 kW |

100—500 |

2—20 |

$25,766 |

|

Freidora de snacks |

refrigerios |

eléctrico/25 kW |

100—500 |

1—10 |

$143,145 |

Modificado de https://www.gracefoodmachinery.com/continuous-fryer-systems.html

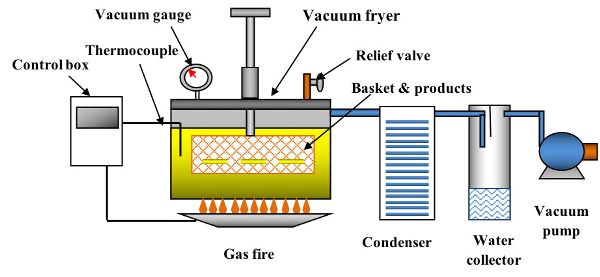

La Figura 6.3.6 muestra un esquema de una freidora de vacío (Yamsaengsung, 2014). Además de las características que se muestran en la Figura 6.3.6, una freidora de vacío debe tener una centrífuga para eliminar el contenido de aceite de la superficie antes de que se rompa el vacío. El Cuadro 6.3.7 proporciona una comparación de las condiciones de operación del proceso y las aplicaciones para sistemas de fritura tradicionales y al vacío. Los componentes principales en el proceso de fritura al vacío son la freidora al vacío (pared de 8—10 mm de espesor y tapa de freidora), el condensador (para condensar vapor de agua), el colector de agua y la bomba de vacío (ya sea giratoria o de tipo anillo de agua líquida). Sin embargo, los principales inconvenientes de la fritura al vacío son el alto costo que implica la compra del equipo y el manejo del proceso más complicado. Con la adición de una bomba de vacío, un sistema de condensación de agua y una pared de freidora mucho más gruesa (8—10 mm frente a 1—2 mm), el costo de la freidora al vacío puede duplicar el costo de una freidora atmosférica.

Los beneficios de la fritura al vacío incluyen la capacidad de:

- • freír productos con alto contenido de azúcar como frutas frescas;

- • mantener el color original, a la vez que agrega sabor intenso al producto final;

| Condiciones/Atributos | Fritura Atmosférica | Freído al Vacío |

|---|---|---|

|

Temperatura |

160°—190°C |

90°—140°C |

|

Presión (absoluta) |

101.3 kPa |

3.115 kPa |

|

Transferencia de calor por convección coeficiente (h) |

−2 K −1 (80-120°C) [b] −2 K −1 (200-300°C) [b] |

217—258 W m −2 K −1 (120°—140°C) [c] 700—1600 W m −2 K −1 (140°C) [d] |

|

Absorción de aceite |

25— 40% w.b. |

1— 10% w.b. |

|

Vida útil del uso del aceite |

susceptibles a la oxidación lipídica |

oxidación mínima de lípidos, vida útil más larga |

|

Alimentos con alto contenido de azúcar |

no es posible |

posible |

|

Composición principal |

almidonado/ alto en proteínas |

alto contenido de almidón alto en proteínas alto contenido de azúcar |

|

Gusto/textura |

bland a salty/crispy |

sabor intenso/crujiente |

|

Color |

la intensidad del color disminuye |

se mantiene la intensidad del color |

|

Costo de inversión |

bajo |

alto |

[a] Yamsaengsung (2014); [b] Farinu y Baik (2007) a 160°—190°C; [c] Pandey y Moreira (2012) a 120°—140°C; [d] Mir-Bel et al. (2012) a 140°C.

- • reducir la cantidad de aceite absorbido en el producto final a tan solo 1-3% dependiendo de la máquina (Garayo y Moreira, 2002); y

- • extender la vida útil del aceite de cocina reduciendo su exposición al oxígeno (oxidación lipídica) y utilizando una temperatura más baja del aceite de cocina.

Además, a pesar de que Garayo y Moreira (2002) encontraron que las papas fritas en condiciones de vacío (3.115 kPa y 144°C) presentaron más contracción de volumen, su textura fue ligeramente más suave y de color más claro que las papas fritas fritas en condiciones atmosféricas (165°C). Yamsaengung y Rungsee (2003) también encontraron que, en comparación con la fritura atmosférica, las papas fritas al vacío conservaban un color más claro y tenían un sabor más intenso.

Ejemplos

Ejemplo\(\PageIndex{1}\)

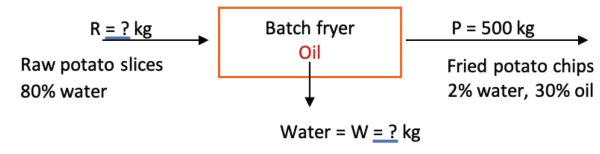

Ejemplo 1: Balanzas de materiales

Problema:

Determinar cuántos kg de rodajas de papa cruda que contienen 80% de agua deben ingresar a una freidora por lotes para hacer 500 kg de papas fritas (rodajas de papa frita) con 2% de agua y 30% de aceite. También calcula cuántos kg de agua se evaporan y deja la freidora. El proceso se encuentra en condiciones de estado estacionario.

Solución

Dibuja un esquema del problema, ingresa los datos dados e identifica las incógnitas. Después, anote las ecuaciones de balance de materiales y resuelva para las incógnitas.

El sistema es la freidora, y no se produce acumulación, generación o consumo, es decir, se encuentra en estado estacionario. También supongamos que las papas están compuestas de agua y sólidos.

El balance total de material en la freidora es:

in = out

R + aceite (en freidora) = W + P

R + aceite = W + 500 kg

Tenemos una ecuación y dos incógnitas, entonces necesitamos otra ecuación.

Balance de porcentaje de sólidos:

R (1 — 0.80) + 0 = W (0) + 500 kg (1 — 0.32)

R = 1700 kg

R = Se requieren 1700 kg de rodajas de papa cruda que contengan 80% de agua

El balance hídrico porcentual es:

1700 kg (0.80) + 0 = W (1) + 500 kg (0.02)

1360 = W + 10

W = 1350 kg de agua extraída de las rodajas de papa en el proceso de fritura

Finalmente, determinar la cantidad de aceite en los chips fritos realizando un balance porcentual de aceite:

1700 kg (0) + aceite = 1350 kg (0) + 500 kg (0.3)

aceite = 150 kg

Balance total de materiales:

1700 kg + 150 kg = 1350 kg + 500 kg

Este ejemplo ilustra el uso de balances de materiales utilizando datos de composición inicial y final de alimentos para calcular la cantidad de materia prima que ingresa a la freidora para fabricar un producto con características específicas de composición.

Ejemplo\(\PageIndex{2}\)

Ejemplo 2: Contenido de humedad de los chips fritos

Problema:

Durante un proceso de fritura por lotes, el peso de 50 kg de rodajas de papa cruda y fresca pelada disminuye a 15 kg después de la fritura. Cada chip frito contiene 30% de contenido de aceite. Si el contenido inicial de humedad de la papa fresca pelada es de 80% (p.b.), determinar el contenido final de humedad (% b.p.) de los chips fritos.

Solución

Dibuja un esquema del problema, ingresa los datos dados e identifica las incógnitas. Después, anote las ecuaciones de balance de materiales y resuelva el contenido de humedad desconocido de los chips fritos, utilizando la definición de porcentaje de base húmeda.

El sistema es la freidora, y no se produce acumulación, generación o consumo (estado estacionario). También supongamos que las papas están compuestas de agua y sólidos.

El balance total de material en la freidora es:

in = out

R + aceite absorbido = W + P

De la declaración del problema, masa de P = 15 kg con 30% de aceite.

Usando el porcentaje de contenido de aceite, calcule la cantidad de aceite (en kg) que contienen las astillas:

0.30 × 15 kg = 4.5 kg de aceite en chips fritos

Para calcular el balance porcentual de sólidos, tenga en cuenta que en las aplicaciones de balance de materiales en ingeniería de alimentos, la materia seca es constante. De ahí que los sólidos in = sólidos afuera.

De las materias primas con 80% de agua (y 20% de sólidos), la materia seca (% de sólidos) es:

50 kg × 0.2 = 10 kg

Calcula cuánta agua (en kg) hay en las astillas:

astillas = agua + materia seca + aceite

15 kg = kg H 2 O + 10 kg + 4.5 kg

kg H 2 O = 15 kg — 10 kg — 4.5 kg = 0.05 kg

Luego, sobre una base húmeda, el contenido de humedad de las astillas es (de la Ecuación 6.3.5):

\( \%\ w.b. = \frac{\text{kg of water}}{\text{total of weight of product}} \times 100= \frac{0.05\ kg}{15\ kg}\times100=0.333\% \)

Este ejemplo muestra cómo se puede calcular el contenido final de humedad del producto frito. Su importancia radica en el efecto de la humedad sobre la crujiente de los alimentos fritos. Por lo general, para los refrigerios crujientes, el contenido de humedad debe ser inferior al 5% en peso, por lo que este producto frito se considera crujiente.

Ejemplo\(\PageIndex{3}\)

Ejemplo 3: Curva de secado

Problema:

Los siguientes datos representan el cambio en el peso de los plátanos fritos al vacío (70% p.b. contenido de humedad) en función del tiempo de fritura. También supongamos que el contenido de humedad en% d.b. en equilibrio (al final de la fritura) es 0.02 kg agua/kg materia seca. Olvidar el peso del aceite absorbido (% contenido de aceite = 0.0%) y graficar la curva de secado en función del tiempo de fritura (relación humedad vs tiempo).

| Tiempo (min) |

Peso (kg) |

Sólidos (kg) |

H 2 O (kg) |

|---|---|---|---|

|

0 |

10 |

3 |

7 |

|

1 |

8.4 |

3 |

5.4 |

|

2 |

7.2 |

3 |

4.2 |

|

3 |

6.3 |

3 |

3.3 |

|

4 |

5.4 |

3 |

2.4 |

|

6 |

4.6 |

3 |

1.6 |

|

8 |

4.1 |

3 |

1.1 |

|

10 |

3.65 |

3 |

0.65 |

|

12 |

3.4 |

3 |

0.4 |

|

14 |

3.35 |

3 |

0.35 |

|

16 |

3.3 |

3 |

0.3 |

Solución

Calcular la relación de humedad usando las Ecuaciones 6.3.6 y 6.3.7:

\( \%\ d.b. = \frac{\text{kg of water}}{\text{total of weight of product}} \cdot 100 \)(Ecuación\(\PageIndex{6}\))

\( MR = \frac{MC_{t}-MC_{e}}{MC_{o}-MC_{e}} \)

Para el banano con 70% en peso de humedad, el porcentaje de sólidos es de 1 — 0.7 = 0.3 o 30%. Para un peso inicial de 10 kg, el contenido de sólidos es 0.3 × 10 kg = 3 kg (una constante durante todo el proceso).

Determinar el contenido de humedad en% base seca usando la Ecuación 6.3.6 en cada momento t:

% d.b. = (peso total — peso de sólidos)/(peso de sólidos)

Por ejemplo,

A t = 0 min MC 0 (t=0) = (10 kg — 3 kg)/(3 kg) = 2.33

A t = 1 min MC 1 (t=1) = (8.4 kg — 3 kg)/(3 kg) = 1.80

A t = 2 min MC 2 (t=2) = (7.2 kg — 3 kg)/(3 kg) = 1.40

Repita el procedimiento para todo momento.

A continuación, determine MR usando la Ecuación 6.3.7. Por ejemplo,

MR t = (MC t — MC e)/(MC o — MC e)

A t = 0 min MR 0 = (2.33 — 0.02)/(2.33 — 0.02) = 1.00

A t = 1 min MR 1 = (1.80 — 0.02)/(2.33 — 0.02) = 0.77

A t = 2 min MR 2 = (1.40 — 0.02)/(2.33 — 0.02) = 0.60

Repita el procedimiento para todos los tiempos usando la tabla a continuación.

| Tiempo (min) |

Peso (kg) | Sólidos (kg) |

H 2 O (kg) |

MC (d.b.) |

MR |

|---|---|---|---|---|---|

|

0 |

10 |

3 |

7 |

2.33 |

1.00 |

|

1 |

8.4 |

3 |

5.4 |

1.80 |

0.77 |

|

2 |

7.2 |

3 |

4.2 |

1.40 |

0.60 |

|

3 |

6.3 |

3 |

3.3 |

1.10 |

0.47 |

|

4 |

5.4 |

3 |

2.4 |

0.80 |

0.34 |

|

6 |

4.6 |

3 |

1.6 |

0.53 |

0.22 |

|

8 |

4.1 |

3 |

1.1 |

0.37 |

0.15 |

|

10 |

3.65 |

3 |

0.65 |

0.22 |

0.09 |

|

12 |

3.4 |

3 |

0.4 |

0.13 |

0.05 |

|

14 |

3.35 |

3 |

0.35 |

0.12 |

0.04 |

|

16 |

3.3 |

3 |

0.3 |

0.10 |

0.03 |

Ejemplo\(\PageIndex{4}\)

Ejemplo 4: Rendimiento de producción de una freidora continua

Problema:

En una fábrica de papas fritas, se alimentan 1,000 kg de papas en una freidora continua al vacío por hora.

- (a) Suponiendo que el contenido inicial de humedad de las papas peladas es del 80% (p.b.) y el contenido final de humedad es del 2% (p.b.), ¿cuánta agua se elimina por hora?

- b) ¿Cuánto (en kg) de aceite se agrega a las papas fritas por hora? Las papas fritas tienen 2% en peso de humedad y 30% de aceite.

- (c) ¿Cuántas bolsas se pueden producir en un día si cada bolsa contiene 50 g de papas fritas y la fábrica opera durante 8 horas diarias?

Solución

Dibuja un esquema del problema, ingresa los datos dados e identifica las incógnitas. Después, anote las ecuaciones de balance de materiales y resuelva para las incógnitas. Descuida el contenido de aceite en el producto. Este es un proceso continuo (material/tiempo).

- a) Determinar la cantidad de agua extraída de las papas crudas, R, por hora.

Agua en el producto inicial:

1,000 kg/hr × 0.8 = 800 kg/h de agua

- Balance de porcentaje de sólidos:

(1000 kg/hr) (1 — 0.8) = W (0) + (1 — 0.02 — 0.3) P

(1000 kg/h) (0.2) = (0.68) P

200 kg/hr = 0.68 P

P = 294.12 kg/h de papas fritas

- Agua en el producto final:

294.12 kg/hr × 0.02 = 5.88 kg/h de agua en papas fritas

- Porcentaje de balance hídrico:

(1000 kg/h) (0.8) = W (1) + 5.88 kg/h

W = 800 kg/h — 5.88 kg/h

W = 794.12 kg de agua removida de las papas crudas en una hora

- b) Determinar la cantidad de aceite por hora agregado a las papas fritas en la freidora.

Las papas fritas tienen 30% de aceite. Por lo tanto,

-

\( 0.30 = \frac{\text{oil in chips (kg/hr)}}{\text{total weight of chips (kg/hr)}} \)

-

\( 0.30 = \frac{\text{oil in chips (kg/hr)}}{294.12\text{ (kg/hr)}} \)

aceite en chips = (0.30) × 294.12 kg/hr

aceite en chips = 88.24 kg/hr

- (c) Determinar el número de bolsas por día de 8 horas:

cantidad de fichas por día = (294.12 kg/hr) × 8 hr/día

= 2,352.96 kg virutas por día × (1000 g/kg) = 2,352,960 g/día

número de bolsas por día = (2,352,960 g/día) × (1 bolsa/50 g)

= 47,059 bolsas por día

Este ejemplo ilustra cómo el ingeniero utiliza el conocimiento de los balances de materiales y la composición de los alimentos para determinar el rendimiento de producción de una freidora continua.

Ejemplo\(\PageIndex{5}\)

Ejemplo 5: Requerimiento de energía para una freidora industrial

Problema:

Para una freidora industrial con una capacidad de producción de 5,000 kg de chips de maíz por hora, ¿cuánta energía se requiere para reducir el contenido de agua de la masa pre-horneada (el producto que se va a freír para hacer las papas fritas) de 50% w.b. a 4% w.b.? Si el tiempo de fritura toma 60 segundos a una temperatura de fritura de 180°C, calcule:

- a) velocidad inicial de avance de las astillas,

- b) cantidad total de agua eliminada,

- c) la cantidad de calor necesaria para evaporar el agua,

- (d) la energía total requerida para el proceso de fritura, y

- (e) potencia requerida para el sistema de fritura.

Supongamos que el aceite ya ha sido precalentado, la temperatura del aceite no baja durante la fritura, pero se necesita calor para aumentar la temperatura de alimentación de las virutas de maíz de 25°C a la temperatura de fritura. La capacidad calorífica específica (Cp) del aceite de cocina es de 2.0 kJ kg −1 °C −1, los calores específicos de las virutas de maíz antes y después de freír son 2.9 kJ kg °C −1 y 1.2 kJ kg°C −1, respectivamente, y el calor latente de evaporación del agua a 100°C es de 2,256 kJ/kg. (Pista: 1 kW = 1 kJ/s y el agua se evapora a 100°C.)

Solución

Calcular la masa inicial de la masa prehorneada usando la Ecuación 6.3.5:

\( \%\ w.b. = (\frac{\text{water content (kg)}}{\text{total weight of product (kg)}}) \cdot 100 \)(Ecuación\(\PageIndex{5}\))

4% = (kg de agua/5,000 kg)

peso del agua = 200 kg

peso del sólido = 5,000 kg — 200 kg = 4,800 kg

MC = 50% w.b.

Encuentra la masa de agua usando la Ecuación 6.3.5:

50% = (kg de agua/ (kg de agua + kg de sólido)

50% = W/(W + 4,800 kg)

0.5× (Ancho + 4,800 kg) = Ancho

W = (0.5 × 4.800 kg)/(1 — 0.5)

peso del agua = 4,800 kg

Tasa de alimentación inicial de las virutas de maíz = peso de agua + peso de sólido = 9,600 kg/h

Calcular la cantidad de agua eliminada como inicial — final:

Peso inicial del agua = 4,800 kg

Peso final del agua = 200 kg

Agua eliminada = 4,800 — 200 = 4,600 kg

Calcular Q requerido para eliminar el agua (para evaporar el agua)

Q = agua eliminada × calor latente de evaporación

Q = (4,600 kg × 2,256 kJ/kg)

Q = 10,377,600 kJ

Calcule el calor sensible (25° — 100°C y 100° — 180°C) usando la Ecuación 6.3.3:

\( Q=\Delta H = \dot{m}C_{p}\Delta T=\dot{m}C_{p}(T_{1}-T_{2}) \)(Ecuación\(\PageIndex{3}\))

Q = (9.600 kg) × (2.9 kJ/kg °C) × (100°C — 25°C)

Q = 2,088,000 kJ

Del mismo modo para 100° — 180°C,

Q = (5,000 kg) × (1.2 kJ/kg °C) × (180°C — 100°C)

Q = 4,800,000 kJ

Calcular Q total como la suma de calor sensible y latente:

Q total = Q sensible + Q latente

Q total = 2,088,000 kJ + 4,800,000 kJ + 10,277,600 kJ = 17,265,600 kJ

Calcular la potencia como calor total por unidad de tiempo:

Potencia = Q/t

t = 60 segundos

Q = 17,265,600 kJ

Potencia = 287.760 kW

Ejemplo\(\PageIndex{6}\)

Ejemplo 6: Tasa de eliminación de agua durante la fritura

Problema:

Se adquirieron 12 kilogramos de banano fresco a 0.50 US$/kg. Después de retirar 4 kg de cáscara, los plátanos se cortaron en rodajas de 2 mm de espesor y se frieron al vacío a 110°C por 45 minutos. Este proceso redujo el contenido de humedad de 75% p.b. a 2.5% b.b. Determinar la tasa de agua eliminada de los plátanos frescos pelados (kg/min) durante el proceso de fritura. Supongamos que los plátanos están compuestos de agua y sólidos, y que la cantidad de aceite absorbido es insignificante (contenido de aceite = 0%).

Solución

Dibuje un esquema del problema, ingrese los datos dados e identifique las incógnitas. Después, anote las ecuaciones de balance de materiales y resuelva para las incógnitas.

Balance total de materiales: in = out

Recuerda que el petróleo es cero en este ejemplo. Por lo tanto, B = W + P

- Balance de sólidos: (0.25) B = (0) W + (0.975) P

- Balance hídrico: (0.75) B = (1.00) W + (0.025) P

De B = 8 kg, encuentra P del balance de sólidos:

P = (0.25) (8 kg)/(0.975)

P = 2.05 kg de plátanos fritos

Del balance total de materiales, encuentre la cantidad de agua eliminada durante el proceso:

W = B — P = 8 kg — 2.05 kg

W = 5.95 kg de agua extraída de los plátanos frescos pelados

La tasa de eliminación de agua es la cantidad de agua eliminada por unidad de tiempo. Dado que el tiempo de fritura fue de 45 minutos, la tasa de eliminación de agua en es:

tasa de eliminación de agua = (5.95 kg)/(45 min)

tasa de eliminación de agua = 0.132 kg agua/min

¿Por qué es importante esto? En un proceso de fritura al vacío, el agua se retira del producto durante la fritura, se atrapa y se separa antes de que llegue a la bomba de vacío para mantener baja presión dentro del sistema de fritura. El volumen de la trampa de agua y la capacidad de la bomba de vacío son necesarios para seleccionar la bomba de vacío y el intercambiador de calor más eficientes para enfriar el vapor de agua de la freidora. Por ejemplo, si se fríen 20 kg de papas fritas con un contenido inicial de humedad del 60% en peso, se puede suponer que se deben retirar casi 12 kg de agua (aproximadamente 12 L) y recogerse en una trampa de agua. Si el agua no se condensa y se recoge, entrará en la bomba y provocará una disminución en la presión de vacío.

Créditos de imagen

Figura 1. Yamsaengsung, R. (CC Por 4.0). (2014). Esquema general de los procesos de transferencia de calor y masa que ocurren durante la fritura de un producto alimenticio.

Figura 2. Yamsaengsung, R. (CC Por 4.0). (2002). Esquema de material no higroscópico e higroscópico.

Figura 3. Yamsaengsung, R. (CC Por 4.0). (2020). Curva típica de secado (curva de fritura) que muestra el período de tasa constante y el período de tasa de caída.

Figura 4. Yamsaengsung, R. (CC Por 4.0). (2020). Proceso para un simple balance de masa consistente en aire y agua que entra y sale de un sistema.

Figura 5. Yamsaengsung, R. (CC Por 4.0). (2020). Un esquema del problema con los datos dados y las incógnitas.

Figura 6. Yamsaengsung, R. (CC Por 4.0). (2014). Esquema de una operación de fritura al vacío.

Ejemplo 1. Yamsaengsung, R. (CC Por 4.0). (2020). Ejemplo 1: Balanzas de Materiales.

Ejemplo 2. Yamsaengsung, R. (CC Por 4.0). (2020). Ejemplo 2: Contenido de humedad de los chips fritos.

Ejemplo 3. Yamsaengsung, R. (CC Por 4.0). (2020). Ejemplo 3: Curva de secado.

Ejemplo 4. Yamsaengsung, R. (CC Por 4.0). (2020). Ejemplo 4: Rendimiento de producción de una freidora continua.

Ejemplo 6. Yamsaengsung, R. (CC Por 4.0). (2020). Ejemplo 6: Tasa de eliminación de agua durante la fritura.

Referencias

Alvis, A., Vélez, C., Rada-Mendoza, M., Villamiel, M., & Villada, H.S. (2009). Coeficiente de transferencia de calor durante fritura con grasa profunda. Control de Alimentos 20 (4), 321-325.

Métodos oficiales y prácticas recomendadas del AOCS. Urbana, Ill.: Sociedad Americana de Químicos Petrolíferos.

Choe, E., & Min, D.B. (2007). Química de los aceites para freír en grasa profunda. J. Alimentación Sci. 72 (5), R77-R86.

Engineering Toolbox. (2003). Transferencia de Calor Convectiva. Disponible en: https://www.engineeringtoolbox.com/convective-heat-transfer-d_430.html.

EUFIC. (2014). Datos sobre las grasas: Lo básico. El Consejo Europeo de Información Alimentaria. Recuperado de https://www.eufic.org/en/whats-in-food/article/facts-on-fats-the-basics.

Farkas, B. E., Singh, R. P., y Rumsey, T. R. (1996). Modelado de calor y transferencia de masa en fritura por inmersión, parte I: Desarrollo de modelos. J. Food Ing. 29 (1996), 211-226.

Farinu, A., & Baik, O. D. (2007). Coeficientes de transferencia de calor durante la fritura profunda de camote: Efectos del tamaño del producto y la temperatura del aceite. J. Alimentos Res. 40 (8), 989-994.

Figura, L. O., & Teixeira, A. A. (2007). Física de los alimentos: Propiedades físicas—Medición y aplicaciones. Alemania: Springer.

Fito, P. (1994). Modelado de deshidratación osmótica al vacío de alimentos. J. Alimentos Ing. 22 (1-4), 313-328.

Garayo, J. y Moreira, R.G. (2002). Fritura al vacío de papas fritas. J. Alimentos Ing. 55 (2), 181-191. dx.doi.org/10.1016/S0260-8774 (02) 00062-6.

Goswami, G., Bora, R., Rathore, M.S. (2015). Oxidación de aceites de cocina por fritura repetida y salud humana. Int. J. Sci. Tecnol. Manag. 4 (1), 495-501.

Guillaume C., De Alzaa, F., & Ravetti, L. (2018). Evaluación de cambios químicos y físicos en diferentes aceites comerciales durante el calentamiento. Acta Sci. Nutri. Salud 26 (2018), 2-11.

Himmelblau, D. M. (1996). Principios básicos en ingeniería química. Londres: Prentice Hall Int.

Krokida, M. K., Zogzas, N. P., & Maroulis, Z. B. (2002) Coeficiente de transferencia de calor en el procesamiento de alimentos: Recopilación de datos de la literatura. Int. J. Prop. , 5:2: 435-450. doi.org/10.1081/JFP-120005796.

Mir-Bel, J., Oria, R., & Salvador, M. L. (2012). Influencia de la temperatura en el coeficiente de transferencia de calor durante la fritura de grasa profunda J. Food Ing. 113 (2012), 167-176.

Moreira, R. G., & Barrufet, N. A. (1998). Un nuevo enfoque para describir la absorción de aceite en alimentos fritos: Un estudio de simulación. J. Alimentos Ing. 35:1-22.

Moreira, R. G., Castell-Pérez, M. E., & Barrufet, M. A. (1999). Freír con grasa profunda: Fundamentos y aplicaciones. Gaithersburg, MD: Aspen Publishers.

Pandey, A., & Moreira, R. G. (2012). Análisis del sistema de fritura por lotes al vacío para papas fritas. J. Proceso Alimenticio. Ing. 35 (2012), 863-873.

Rani, A. K. S., Reddy, S. Y., & Chetana, R. (2010). Cambios en la calidad de las grasas/aceites y productos libres trans y trans durante la fritura. Eur. Alimentos Res. Technol. 230 (6), 803—811.

Shyu, S., & Hwang, L. S. (2001). Efecto de las condiciones de procesamiento sobre la calidad de los chips de manzana fritos al vacío. Food Res. Int. 34 (2001), 133-142.

Sikorski, Z. E., & Kolakowska, A. (2002). Propiedades químicas y funcionales de los lípidos alimentarios. Reino Unido: CRC Press.

Wu, H., Tassou, S. A., Karayiammis, T. G., & Jouhara, H. (2013). Análisis y simulación de procesos de fritura continua. Appl. Térmica Ing. 53 (2), 332-339. https://doi.org/10.1016/j.applthermaleng.2012.04.023.

Yamsaengsung, R., & Moreira, R. G. (2002). Modelado de los fenómenos de transporte y cambios estructurales durante la fritura con grasa profunda Parte I: desarrollo del modelo. J. Food Ing. 53 (2002), 1-10.

Yamsaengsung, R., Rungsee, C., & Prasertsit, K. 2008. Modelado de los procesos de transferencia de calor y masa durante la fritura al vacío de papas fritas. Songklanakarin J. Sci. Tecnol. , 31 (1), 109—115.

Yamsaengsung, R., & Rungsee, C. 2003. Fritura al vacío de frutas y verduras. Proc. 3ª Ann. Conf. Chem Tailandés. Ing. Appl. Chem. , Nakhon Nayok, Tailandia, B-11.

Yamsaengsung, R. (2014). Desarrollo de productos alimenticios: Fundamentos para las innovaciones. Hat Yai: Imprenta de Apple Art.